基于KISSsoft软件的圆柱齿轮寿命分析

KISSSOFT 操作与齿轮设计培训教程[行业荟萃]

![KISSSOFT 操作与齿轮设计培训教程[行业荟萃]](https://img.taocdn.com/s3/m/64af1f95bed5b9f3f80f1c4f.png)

行业借鉴

9

KISSsoft软件齿轮基本模块介绍

二、单对齿轮模块介绍

2.4 齿轮的修形参数(Modifications)

•齿轮修形的目的:一对齿轮副在啮合过程中,由于受到载荷作用,轮齿有变形, 轴有偏心,轴承存在间隙,轴承受力后有变形,这些都会导致原本应该完全啮合 的一对齿的某端或者某段载荷会很大,导致局部应力过大,大大降低齿轮寿命。

行业借鉴

23

KISSsoft软件齿轮基本模块介绍

二、单对齿轮模块介绍

2.8 齿轮的安全系数(Safety factor)

使用KISSsoft软件提高齿面接触安全系数是非常必要的!0.8795

(0.8618)<1.0很不理想!(增加变位系数、齿向修形均可改善)

在保证齿轮强度的基础上,为了使齿轮产生噪声小、振动水平低,

二、单对齿轮模块介绍

2.9 KISSsoft齿轮精度等级的选择

齿轮的加工精度,对齿轮传动系统噪声有着重要的影响。一般来说,提

高加工精度,有助于降低齿轮系统的噪声。但提高加工精度,要受加工成本 的限制,且初始的加工精度越高,提高精度的降噪效果也越不明显。在各单 项轮齿误差中,齿形误差对噪声的影响最大,齿形误差大,则齿轮噪声大, 但两者间并非简单的线性关系。因为噪声的大小,不仅取决于齿形误差的大 小,更主要的是取决于齿形形状。实验证明,略带鼓形的齿形形状,有利于 降低噪声。

二、单对齿轮模块介绍

2.2齿轮的齿廓参数(Reference profile) 如果需要对齿顶或齿根进行修改时:

行业借鉴

5

KISSsoft软件齿轮基本模块介绍

KISSsoft教程 圆柱齿轮的寿命分析

圆柱齿轮的寿命分析

KISSsoft AG Rosengartenstrasse 4 8608 Bubikon Switzerland Tel: +41 55 254 20 50 Fax: +41 55 254 20 51 info@KISSsoft.AG www.KISSsoft.AG

图 5 输入载荷谱保存的文件夹名称

如果保存载荷谱到另一个文件夹,则必须存储整个路径+文件名在“File name ” 一栏里。如果路径名太长,按照上面的步骤操作。

24.02.2014

6 / 21

图 6 在全路径下的文件名称

3.1.3 系数自定义 用户也可以在校核一栏里定义载荷谱。在这里,还可以对每个负载元件定义载荷 谱(交变弯曲系数及齿向载荷分布系数)。 在本例中, 如果需要定义一个载荷谱,但是没有这些系数,那么用户必须在 Factors and Rating 一栏里进行如下设置:

1

3 4 2

图 7 载荷谱的自定义窗口

24.02.2014

4

5

24.02.2014

2 / 21

1 任务

1.1 任务

按 ISO6336 Method B,分析斜齿轮的强度。在本例中,载荷谱被使用,而安全系 数,使用寿命和允许的额定功率都会被计算。 下面的数据用来计算斜齿轮副,如下:

GeaБайду номын сангаас 1 模数 [mm] 螺旋角 [degrees] 压力角 [degrees] 齿数 齿宽[mm] 材料 额定转矩 [Nm] 额定转速 [Rpm] 应用系数 使用寿命 [h] 6 5 20 25 44 18CrNiMo7-6 case-hardened 3360 440 1.25 20’000 Gear 2 6 5 20 76 43 18CrNiMo7-6 case-hardened follows follows 1.25 20’000

KISSsoft 2018 简易计算示例-内啮合直齿圆柱齿轮寿命及静强度计算

KISSsoft 2018 简易计算示例-内啮合直齿圆柱齿轮寿命及静强度计算

内齿圈采用40Cr钢制造并经高频淬火,A型齿面齿根均淬火,表面硬度均应在50HRC以上。

目的:

确定其最佳的变位系数,计算校核其理论寿命

最大过载载荷

静载荷时的安全系数

软件操作过程:

1,双击Cylindrical gear pair.进入参数填写截面(右侧)。

2,现在Basic data中填写齿轮信息,(齿轮中心距,也可以点击右侧的按钮自动计算出):【因为是内啮合,所以内齿圈的齿数需要填写成复制。

如下截图中箭头所示】

也可以进入Data base tool中,根据需要添加自己需要的材料用以计算:

3,点击下图按钮进入齿轮变位系数确认界面:

4,选择第一种方式计算变位系数。

点击OK。

得到推荐的变位系数。

5,填写Rating标签页中填写载荷和计算信息:

6,点击下图中的计算按钮即可计算齿轮寿命情况。

计算结果如下:(理论寿命满足使用要求)

Internal_gear_cal

culation-report1.pdf 计算最大载荷,按静载荷计算:

1,将计算方法改成Static calculation,点击计算按钮(前面第6部用到的按钮)

此时会出现如下提示,在计算静载荷时,软件会自动将需求寿命改成0小时,如下截图:

计算结果如下:

Internal_gear_cal culation-report-stati。

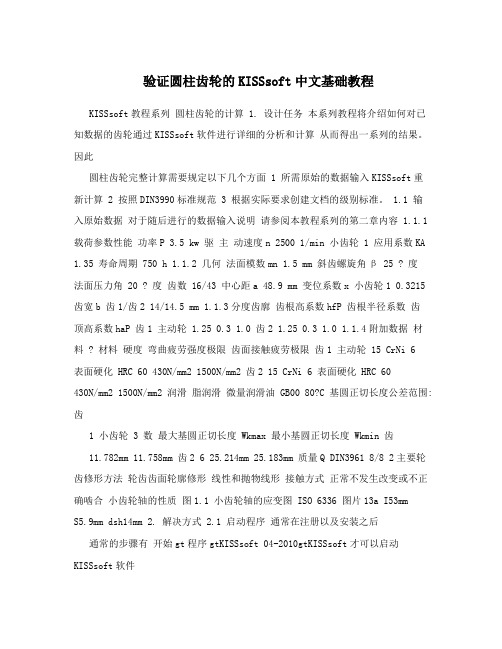

验证圆柱齿轮的KISSsoft中文基础教程

KISSsoft教程系列:圆柱齿轮的计算1.设计任务本系列教程将介绍如何对已知数据的齿轮通过KISSsoft软件进行详细的分析和计算,从而得出一系列的结果。

因此,圆柱齿轮完整计算需要规定以下几个方面:1)所需原始的数据输入KISSsoft重新计算;2)按照DIN3990标准规范;3)根据实际要求创建文档的级别标准。

1.1 输入原始数据对于随后进行的数据输入说明,请参阅本教程系列的第二章内容:1.1.1 载荷参数性能1.1.2几何1.1.3分度齿廓1.1.4附加数据材料:·润滑:基圆正切长度公差范围:2.解决方式2.1启动程序通常在注册以及安装之后才可以启动KISSsoft软件,通常的步骤有:开始>程序>KISSsoft 04-2010>KISSsoft,以下为整个操作的截图2.1:2.2计算方式的选择:在树型窗口下有一个活动的Module模块,选择双圆柱齿轮副这样一个命令。

图2.2 双圆柱齿轮副选择同时便可以打开一个命令窗口:图2.3 双圆柱齿轮副的输入窗口下面我们可以对怎样对这些双圆柱齿轮副的数据设置进行简单介绍。

2.3齿轮副的几何参数:在几何参数栏中你可以输入法向模数(1.5mm),压力角(20mm),倾斜角(25°),中心距(48.9mm)、齿数(16/43),齿宽(14/14.5mm),变位系数(0.3215/...)和质量输入窗口(8 /8)等基本数据,通过对这些数据的设置就能够逐步完成初步的图2.3界面的参数的输入,我们才可以输入齿轮2的中心距及变位系数,如果没有齿轮1参数的输入,那么齿轮2的这两个参数将无法激活。

然而我们还可以通过点击标签对该参数一定的计算方法得到需要数值,我们还可以对该计算模块进行一定的设置,如图2.4所示:图2.4 计算模块的特殊设置质量标准不依赖于计算方式图2.5 输入菜单—关于几何形状的一些数据列表点击输入值的右边的转换按钮,为每一个输入值提供一系列的附加数值的计算,或者提供一些特殊数值的计算。

KISSsoft 2018 简易计算示例-单级圆柱斜齿轮寿命计算

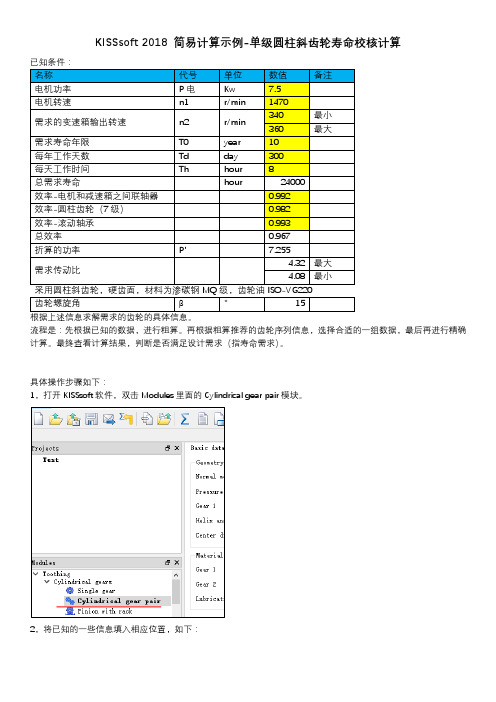

KISSsoft 2018 简易计算示例-单级圆柱斜齿轮寿命校核计算

根据上述信息求解需求的齿轮的具体信息。

流程是:先根据已知的数据,进行粗算。

再根据粗算推荐的齿轮序列信息,选择合适的一组数据,最后再进行精确计算。

最终查看计算结果,判断是否满足设计需求(指寿命需求)。

具体操作步骤如下:

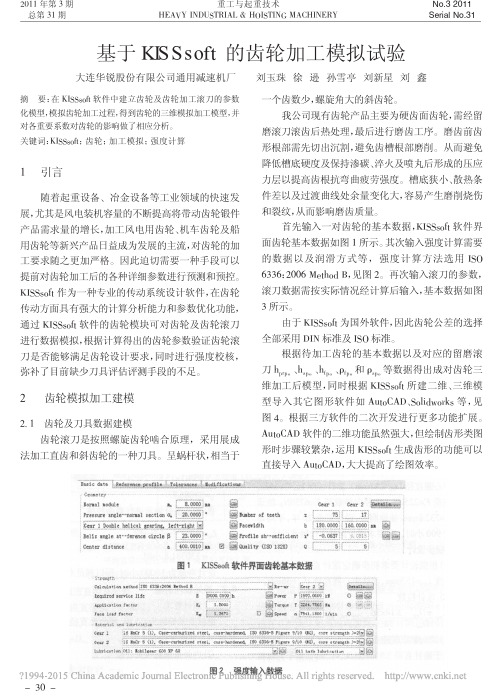

1,打开KISSsoft软件,双击Modules里面的Cylindrical gear pair模块。

2,将已知的一些信息填入相应位置,如下:

,3,单击粗略计算按钮。

注:粗略计算时,用单载荷谱进行计算。

弹出如下窗口,填写已知的一些信息,然后点击Calculate:

得到如下结果,本例子选择第9个推荐信息,齿数为17和76,模数为1.25。

然后点击Accept:

再点击Close关闭此窗口(上述截图中下面的Calculate按钮和上一个截图中的一个作用,不用再点了)。

窗口关闭后,齿轮副Basic data页面的信息已按选择的进行了更新:

此时可以根据自己需要调整下信息,右上角的Details可以对齿轮毛坯做一些减重设计。

4,接着做精确计算,点击。

然后点击上述截图中的Calculate,得到下述结果:

最终选择第11个推荐项。

点击Accept。

5,考虑到实际产品的自身质量、装配误差及可靠性,将齿宽适当加宽几mm。

然后点击下述截图左上角计算按钮,做最终计算。

结果如下:

输出结果见附件-供参考:Cylindrical-gear_c alculation-report.pd。

基于KISSsoft的齿轮加工模拟试验

图1KISSsoft 软件界面齿轮基本数据图2强度输入数据摘要:在KISSsoft 软件中建立齿轮及齿轮加工滚刀的参数化模型,模拟齿轮加工过程,得到齿轮的三维模拟加工模型,并对各重要系数对齿轮的影响做了相应分析。

关键词:KISSsoft ;齿轮;加工模拟;强度计算1引言随着起重设备、冶金设备等工业领域的快速发展,尤其是风电装机容量的不断提高将带动齿轮锻件产品需求量的增长,加工风电用齿轮、机车齿轮及船用齿轮等新兴产品日益成为发展的主流,对齿轮的加工要求随之更加严格。

因此迫切需要一种手段可以提前对齿轮加工后的各种详细参数进行预测和预控。

KISSsoft 作为一种专业的传动系统设计软件,在齿轮传动方面具有强大的计算分析能力和参数优化功能,通过KISSsoft 软件的齿轮模块可对齿轮及齿轮滚刀进行数据模拟,根据计算得出的齿轮参数验证齿轮滚刀是否能够满足齿轮设计要求,同时进行强度校核,弥补了目前缺少刀具评估评测手段的不足。

2齿轮模拟加工建模2.1齿轮及刀具数据建模齿轮滚刀是按照螺旋齿轮啮合原理,采用展成法加工直齿和斜齿轮的一种刀具。

呈蜗杆状,相当于一个齿数少,螺旋角大的斜齿轮。

我公司现有齿轮产品主要为硬齿面齿轮,需经留磨滚刀滚齿后热处理,最后进行磨齿工序。

磨齿前齿形根部需先切出沉割,避免齿槽根部磨削。

从而避免降低槽底硬度及保持渗碳、淬火及喷丸后形成的压应力层以提高齿根抗弯曲疲劳强度。

槽底狭小、散热条件差以及过渡曲线处余量变化大,容易产生磨削烧伤和裂纹,从而影响磨齿质量。

首先输入一对齿轮的基本数据,KISSsoft 软件界面齿轮基本数据如图1所示。

其次输入强度计算需要的数据以及润滑方式等,强度计算方法选用ISO 6336:2006Method B ,见图2。

再次输入滚刀的参数,滚刀数据需按实际情况经计算后输入,基本数据如图3所示。

由于KISSsoft 为国外软件,因此齿轮公差的选择全部采用DIN 标准及ISO 标准。

验证圆柱齿轮的KISSsoft中文基础教程

验证圆柱齿轮的KISSsoft中文基础教程KISSsoft教程系列圆柱齿轮的计算 1. 设计任务本系列教程将介绍如何对已知数据的齿轮通过KISSsoft软件进行详细的分析和计算从而得出一系列的结果。

因此圆柱齿轮完整计算需要规定以下几个方面 1 所需原始的数据输入KISSsoft重新计算 2 按照DIN3990标准规范 3 根据实际要求创建文档的级别标准。

1.1 输入原始数据对于随后进行的数据输入说明请参阅本教程系列的第二章内容 1.1.1 载荷参数性能功率P 3.5 kw 驱主动速度n 2500 1/min 小齿轮 1 应用系数KA 1.35 寿命周期 750 h 1.1.2 几何法面模数mn 1.5 mm 斜齿螺旋角β 25 ? 度法面压力角 20 ? 度齿数 16/43 中心距a 48.9 mm 变位系数x 小齿轮1 0.3215 齿宽b 齿1/齿2 14/14.5 mm 1.1.3分度齿廓齿根高系数hfP 齿根半径系数齿顶高系数haP 齿1 主动轮 1.25 0.3 1.0 齿2 1.25 0.3 1.0 1.1.4附加数据材料 ? 材料硬度弯曲疲劳强度极限齿面接触疲劳极限齿1 主动轮 15 CrNi 6表面硬化 HRC 60 430N/mm2 1500N/mm2 齿2 15 CrNi 6 表面硬化 HRC 60430N/mm2 1500N/mm2 润滑脂润滑微量润滑油 GB00 80?C 基圆正切长度公差范围: 齿1 小齿轮 3 数最大基圆正切长度 Wkmax 最小基圆正切长度 Wkmin 齿11.782mm 11.758mm 齿2 6 25.214mm 25.183mm 质量Q DIN3961 8/8 2主要轮齿修形方法轮齿齿面轮廓修形线性和抛物线形接触方式正常不发生改变或不正确啮合小齿轮轴的性质图1.1 小齿轮轴的应变图 ISO 6336 图片13a I53mmS5.9mm dsh14mm 2. 解决方式 2.1 启动程序通常在注册以及安装之后通常的步骤有开始gt程序gtKISSsoft 04-2010gtKISSsoft才可以启动KISSsoft软件以下为整个操作的截图2.1 2.2 计算方式的选择在树型窗口下有一个活动的Module模块选择双圆柱齿轮副这样一个命令。

圆柱齿轮的寿命分析

28.03.2017

4 / 23

图 2. 打开载荷谱数据库

图 3. 创建一个新的数据记录

点击 去创建一个新的数据记录。如果数据记录被标识,它将会复制此数据并添加"_NEW" 在标签上。 如果没有数据记录被标识,新数据记录将被创建。现在输入描述数据。现在可以看到关于对应各级载荷的 “频率、载荷或扭矩系数和速度系数”的信息 。用户也可以指定载荷谱是基于扭矩或传递功率。一旦你完成 了此载荷谱数据的输入,点击"OK"并点击"Save" 去保存此数据记录。然后点击"Close" 来关闭数据库工具 并返回到 KISSsoft 系统的初始界面。此载荷谱现在就可用于分析。

28.03.2017

图 5. 输入载荷谱保存的文件名字

6 / 23

如果用户保存载荷谱文件到不同的文件夹,则必须输入整个路径+文件名在"File name"一栏。如果路径名 字太长,按照上面的步骤操作。

图 6. 包含文件名的整个路径的输入

3.1.3 自定义输入

用户也可以在校核“Rating”界面定义载荷谱。在这里用户也可以对每个机械元素使用带或不带齿面载 荷分布系数和应力中值影响系数的载荷谱。

2 启动程序................................................................................................................................................... 4 2.1 启动软件 ......................................................................................................................................... 4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

KISSsoft软件教程:圆柱齿轮的寿命分析1.任务1.1任务我们将基于ISO6336 MethodB这个计算法则分析斜齿轮副的载荷分布和大小,载荷副(交变载荷作用在齿轮上最大载荷和最小载荷之间的循环和随机受力的一个过程)将应用于该教材的例子当中,并且还将涉及到安全系数、寿命周期和许用功率等级,我们将一一进行计算。

2.激活这个项目组开启整个程序,整个过程已经在前面讲解过。

3.输入基本参数3.1输入载荷谱KISSsoft软件将提供给你很多选项去输入载荷谱。

如果在数据库里面选取该参数,那么数据是公用的,可以应用到其他的计算过程中。

如果你是通过“own input ”按钮输入载荷谱,那么该数据将不会在系统中保留。

3.1.1数据库:直接点击进入按照图1.1参数进行重定义,点击click图1.1 激活载荷谱的数据库数据内容进行编辑点击进入载荷谱的界面如图1.2所示,我们可以点击“+”按钮,如果鼠标正好停在其中的一个属性选项上,那么就会复制该属性的内容,你需要在原有的位置把数据更改。

如果没有停在属性选项上面,那么将会产生一个空白的属性框让你在上面填写。

现在可以开始输入属性值。

如图1.3所示,在频率、功率、扭矩和速率指定的对话框内对数值进行编辑,你可以设置载荷谱对应的是扭矩力还是传输功率。

一旦你完成了整个光谱属性的设置,那么接下来你需要将它保存到这个数据库中以便以后再用。

最后关闭数据库回到初始主界面,载荷谱就可以在系统以后的分析当中考虑进去。

3.12 数据库:从文件当中读取数据你可以将载荷谱的属性设置成一个.DAT文件保存到数据库当中。

要完成这个任务需要以下面的格式在文本编辑器中输入并保存,如下所示:频率扭矩/功率速度0.1 0.2 0.20.2 0.3 0.50.4 0.9 0.80.3 1.0 1.0该文件最好以后缀名*.dat(在这个例题中将文件命名为“Example-Tut-010.dat”保存,由于是保存到缺省路径(C:\Program Files\KISSsoft 08-2009\ext\DAT),再打开时就省略了前面的路径名,如图1.4所示,系统在下一次打开时就可以自动的帮你找到这个文件。

如果有特殊需要你还可以将该文件保存到其他的文件夹当中,由于路径发生改变,那么在File name里面会出现整个路径加上文件名称,如图1.5所示。

如果整个路径名称过于冗长,那么请按照上面所说的方式先编辑文本后放到路径当中,一般点击层层寻找路径就可以。

图1.4 将文件名保存到默认的载荷谱文件夹当中图1.5 输入路径加上文件名找到该文件3.13 输入自己的标准图1.6 根据特殊要求自己输入数据由图1.6所示操作,首先点击添加按钮,然后再在载荷谱类型里面点击Own input 自己定义属性,输入频率、扭矩因子和速率因子数值,总共四行,点击OK ,就会得到图中标处4上面的数据。

3.2 输入齿轮几何和载荷的基本数据按照图1.7所示,在模块树界面里面激活“圆柱齿轮副[Z012]”行,然后按照要求输入齿形几何和载荷的基本数据。

图1.7 输入齿轮成形基本的几何和载荷参数载荷一栏里面定义的步骤:1342 1321)在基准齿轮里面选择:齿轮12)功率、扭矩和速率里面三种选择二种。

3)选择计算方法,在下拉菜单中选择。

3.2对参数进一步定义3.3.1中心距点击中心距按钮输入框的计算按钮对中心距进行设置。

因为大小齿轮的变位系数x1和x2都没有定义,那么总的变位系数就是零。

那么在图1.8所示的界面里我们输入x1和x2的数值,设定为高度?变为齿轮传动(x1+x2=0,且x1和x2不为0),点击计算并且接受,最终变位系数和计算出的中心距就会在大界面显示出来。

图1.8 通过变位系数来定义中心距3.3.2 定义变位系数为了定义满足要求的单位?稳定滑动比,你就需要在变位系数上进行编辑。

操作如图1.9所示。

图1.9 点击计算按钮你可以看到有很多跟变位系数相关的属性选项供你参考。

在这个例案中,我们需要对“最优滑动比”进行定义来确定变位系数,如图2.0所示。

图2.0 计算变位系数图2.1 计算结束后主界面上中心距和变位系数的变化那么得到的中心距是一个理论数值。

我们初步确定它为304.2mm (你可以将方框里面的数值修正一下)。

然后再点击,我们可以看到数据有了稍微细小的变化,但是并没有影响到滑动比的数值。

当你运行了整个分析过程之后,系统将会对额定载荷的安全系数做一个定义和取值。

在图下方的Result 里面有一个说明,请看图2.2所示。

数值相关联的图2.2 定义过中心距、变位系数和在Result 里面得到的额定载荷你可以通过我们系统得到的图表分析形象地观察到“齿轮转动角度”和“滑动比”之间的变化,步骤为“Graphics ”—“Evalution ”---“Specific sliding ”,如图2.3所示。

图 2.3 得到滑动比和齿轮转动角度统计图表计算出的重合度计算出的额定载荷安全系数抗磨损安全系数数值有一些细小的变动手动的更改中心距下一页有关于该表格的解释那么接下来对统计图表进行一个解释,图2-3得到的图形是表示当一对齿轮啮合传动时,只有在节点C 处具有相同的速度,而当齿轮在啮合状态条件下顺时针或逆时针转动0°到15°时,两齿廓之间啮合点的速度是不同的,因而在齿廓之间就必存在相对滑动。

在干摩擦和润滑不良的情况下,滑动比会引起齿面磨损。

越靠近齿根部分,轮廓的相对滑动越严重,尤其是小齿轮更为严重。

为减轻磨损和齿面接触应力,在齿轮传动设计时,应设法远离压力角为20°时的两个极限啮合点,而在15°左右的两个啮合点形成的啮合线是实际的啮合线最大范围,也就是我们图上所说转动范围-15°到15°,一对渐开线齿轮啮合的示意图如下所示:齿轮啮合示意图3.3.3 对润滑进行设置你可以在基本界面上对润滑的形式和润滑剂进行选择。

如果需要对润滑剂的温度进行设置,那么你需要在润滑一栏的最右边点击,如图2.4所示;你可以对影响润滑油的周围环境温度进行设置,点击运转侧隙一栏,如图2.5所示。

图2.4 关于润滑的细节设置在齿轮正或反转15°时B1和B2啮合终点理论极限啮合点N1和N2为20°压力角的点,一般实际啮合点应远离它们图2.5 影响润滑剂温度的外部因素4. 载荷谱的受力分析4.1 通过许用安全系数得到齿轮寿命周期首先定义寿命周期以小时为计算单位,将图2.6里面的许用安全系数考虑到计算过程当中。

不同标准和模块的许用安全系数都是由软件根据多年的经验积累出来的,适用于大部分情况。

在模块栏里面已经对许用安全系数进行默认的设置,并且根据DIN 、ISO 和AGMA 三种不同标准分类,从细节方面对金属和塑料两大块分别单独定义,以最详细的系统分析功能达到用户最精确化的要求。

图2.6 对许用安全系数预定义界面,都为默认值设置如果你想根据自己的特殊情况不根据齿轮的大小来(模数)来定义,那么你需要将红圈里面的选项“safety depending on size ”改为“safety depending not on size ”,就可以了,如图2.7所示。

齿轮1自身温度T F1 齿轮2自身温度T F2 外壳自身温度Tc 大气等参考温度Tref图 2.7 不根据齿轮大小而设置安全系数现在你就可以点击功率数值填充栏后面的对寿命系数进行计算。

图2.8 采用own input 方式对载荷谱系数设置之后不同频率下的载荷值特别说明:在计算载荷谱时,你需要将应用系数调到1.0,这是一个通用的设置,只要应用载荷谱计算。

但是根据原动机和工作载荷的需要你也可以将应用系数调高,或者1.25被默认使用的情况下也可以。

同时你还可以对抗疲劳极限的范围进行设置(一般情况下跟材料的S-N 曲线有关)。

将功率调到200KW ,点击“Report ”---“Service life ”,如图2.9所示,系统出现一份详细的关于系统得到的许用寿命周期的报告,如下所示:选择跟计算相关的疲劳极限S-N 图按照题目要求得到的整个载荷谱的分布情况从数据库中导 入标准载荷谱的分布,案例中是根据实际要求自己输入点击计算,得到系统的最小许用寿命周期下拉菜单中选取Calculation of service lifeLoad spectrumNominal Power [P] 200.0000 kWApplication factor [KA] 1.00Load spectrum :Number of element in the Load spectrum: 4Reference gear: 1Element Frequency (%) Power (kW) Nominal Speed (rpm) Torque (Nm)1 10.00000 8.00 88.00 868.122 20.00000 30.00 220.00 1302.183 40.00000 144.00 352.00 3906.534 30.00000 200.00 440.00 4340.59Woehler line (S-N curve) at the fatigue stress according: MinerNotice:Calculation-method according to:- ISO 6336, part 6During the calculation al the load-coefficients (ISO6336: KV, KHb, KFb; AGMA2001: Knu, Km, ..)for each load spectrum element are calculated separately.Notice:Calculation with methods ISO6336 and AGMA 2001 results in a reductionof resistance in the domain of fatigue resistance(from circa 10^7 to 10^10 cycles with a reduction of circa 15 %).The lifetime calculation takes this into account(also with the S-N curve (Woehler Curve) of the Miner type).Required safety root: 1.400Required safety flank: 1.000ResultsGear 1 Gear 2Service life (h) root : 347.770 897.256Service life (h) flank : 5390.702 18482.148Service life (h) system: 347.770Element no. Damage(%)1 0.0000e+0002 0.0000e+0003 0.70714 99.2929Safety scuffing (I.): 3.06Safety scuffing (B.): 3.98(Safety against scuffing is indicated for the weakest element of the load spectrum.)End report lines: 65关于整个筛选取值的过程都在文件Z18-H1.tmp里面有显示,比如计算过程需要的过渡值KHβ就在文件中能看到。