锥齿轮齿根弯曲疲劳强度计算

锥齿轮理论计算

四驱变速箱锥齿轮计算基本参数:整车满载重量6.5吨,前轮直径0.86米;后轮直径0.745米。

马达排量:56ml/r1.四驱啮合状态下,因为是四轮驱动,整车质量6.5T。

前后桥计算均摊6.5吨/2=3.25吨。

后桥所需驱动力计算如下:T=3250*9.8*(0.745/2)*1*0.94=11152.28 N.m(机械传动效率0.94,摩擦系数选择1最大值)T1(马达分配动力)=11152.28/119.57=93.26 N.mP1=93.26*2π/56=10.45 KW以后桥分配11 KW计算,见以下公式功率(千瓦)P = 11小齿轮转速(转/分)n1 = 309大端端面模数(mm)m = 5.5工作齿宽(mm) b = 26使用系数KA=1.50轴承系数KHβbe=1.10润滑油粘度(mm2/s)ν40= 67设计寿命: 1000 小时类型: 动载直齿锥齿轮和零度锥齿轮类型为非鼓形直齿锥齿轮齿面点蚀: 允许少量点蚀第Ⅱ组公差等级: 8轴交角(°)Σ= 90齿形角(°)α= 20齿宽中点螺旋角(°)βm= 0最小接触强度安全系数SHmin= 1最小弯曲强度安全系数SFmin= 1.25小齿轮大齿轮齿数Z = 18 26高变位系数x1 =0.0000 x2=0.0000切向变位系数xt1 =0.0000 xt2=0.0000齿轮材料: 渗碳淬火的渗碳钢渗碳淬火的渗碳钢齿面粗糙度(μm)Ra = 1.6 1.6接触强度极限(MPa)ζHlim= 1500 1500弯曲强度极限(MPa)ζFlim= 400 400----------------------几何及精度参数-------------------------------小齿轮大齿轮当量圆柱齿轮分度圆直径(mm)dv =102.410 213.670 当量圆柱齿轮顶圆直径(mm)dva =111.765 223.025 当量圆柱齿轮基圆直径(mm)db =96.234 200.784 齿宽中点分度圆直径(mm)dm =84.201 121.623 参考点分度锥距(mm) Rm =73.963大轮齿距极限偏差(μm)fpt =25当量中心距(mm)av =158.040当量端面齿形角(°)αvt=20.000有效工作齿宽(mm)be =22.100当量端面重合度εvα=1.659当量纵向重合度εvβ=0.000当量总重合度εvγ=1.659齿宽中点分度圆上的名义切向力(N) Fmt=8074.343齿数比u=1.444当量圆柱齿轮齿数比uv=2.086当量啮合线长度(mm) gva=22.910无量纲的基准速度N=0.017共振转速(r/min) nE1 =18330.33两齿轮诱导质量(kg/mm) mredx=0.017中点圆周速度(m/s) vmt=1.362跑合量(μm) yα=1.875cv1=0.320cv2=0.340cv3=0.230cv4=0.900cv5=0.470cv6=0.470cv7=0.765名义转矩(Nm) T1=339.932齿宽中点法向模数(mm) mnm=4.678当量圆柱齿轮的齿数zvn=45.677βvb=0.000------------------------接触强度系数-------------------------------动载系数Kv =1.012轮齿中点接触线长度(mm) lbm =25.445齿向载荷分布系数KHβ=1.898齿间载荷分配系数KHα=1.000节点区域系数ZH =2.495弹性系数ZE =189.812螺旋角系数Zβ=1.000锥齿轮系数ZK =0.800润滑剂系数ZL =0.945速度系数ZV =0.958粗糙度系数ZR =0.915尺寸系数ZX =1.000中点区域系数ZM =1.054工作硬化系数ZW =1.000载荷分配系数ZLS =1.000小齿轮大齿轮寿命系数ZNT =1.255 1.282------------------------弯曲强度系数-------------------------------齿向载荷分布系数KFβ=1.898齿间载荷分配系数KFα=1.000重合度系数Yε=0.702螺旋角系数Yβ=1.000锥齿轮系数YK =1.000试验齿轮的应力修正系数YST =2.000载荷分配系数YLS =1.000小齿轮大齿轮尺寸系数YX =1.000 1.000齿形系数YFa =2.824 2.402应力修正系数YSa =1.624 1.782相对齿根圆角敏感系数YδrelT=0.995 1.000相对齿根表面状况系数YRrelT=1.004 1.004弯曲疲劳寿命系数YNT =0.964 0.971--------------------接触疲劳强度计算结果------------------------------接触强度极限(MPa)ζHlim=1500.000 1500.000计算齿轮接触极限应力(MPa)ζHP=1561.008 1594.072计算接触应力(MPa)ζH=1450.173 1450.173接触安全系数Sh =1.076 1.099小轮接触强度足够!大轮接触强度足够!--------------------弯曲疲劳强度计算结果------------------------------弯曲强度极限(MPa)ζFlim=400.000 400.000计算齿轮弯曲极限应力(MPa)ζFP=770.735 780.390计算弯曲应力(MPa)ζF=615.356 574.515弯曲安全系数Sf =1.253 1.358小轮弯曲强度足够!大轮弯曲强度足够!。

齿轮强度计算公式

怎样确定方向?

8.齿轮传动中载荷系数包含哪几部分?它们的含义是什么?

9.何谓齿轮修缘?为什么要修缘?

10.什么是鼓形齿轮?作成鼓形齿轮的目的?

11.齿面接触疲劳强度计算式中,计算的是哪点的接触应力?

12.一对啮合的齿轮,大、小齿轮的接触应力哪个大?

3.开式齿轮传动的主要失效形式是什么?设计准则是什么?

4.闭式软齿面齿轮传动的主要失效形式是什么?设计准则是什么?

5.齿轮材料的选择及热处理的原则是什么?为什么?

6.已知直齿圆柱齿轮传动小齿轮分度圆直径、扭矩。Ft1=?、Fr1=?、Fn1=?、Ft2=?、Fr=?、Fn2=?。怎样确定方向?

7.已知斜齿圆柱齿轮传动小齿轮分度圆直径、扭矩。Ft1=?、Fr1=?、

dm/d=(R-0.5b)/R=1-0.5b/R

记R=b/R---齿宽系数R=0.25~0.3

dm=(1-0.5R)d

5.齿宽中点模数

mn=m(1-0.5R)

三.受力分析

大小:

Ft1=2T1/dm1(=Ft2)

Fr1=Ft1tancosFa2)

Fa1=Ft1tansin1(=Fr2)

方向:

四.强度计算

b)ZE、ZH、[H]同直齿圆柱齿轮

c)R=b/R1/3

2.齿根弯曲疲劳强度计算

1)计算公式

按齿宽中点当量直齿圆柱齿轮计算、代入大端参数、整理得:

2)参数说明

a)YFa---锥齿轮齿形系数

b)Ysa---锥齿轮应力修正系数

五.例题(略)

第9节齿轮结构

一.齿轮轴(龆(tiao)轮轴)d<1.8dS

锥齿轮的校核

直齿圆锥齿轮圆锥齿轮1、2规格参数相同,转速720rpm ,转矩720m ⋅N ,传动比1:1,该齿轮使用寿命5年,每年100个工作日。

1.选定齿轮材料及齿数(1)齿轮材料:两齿轮选用20CrMnTi ,渗碳钢,齿面硬度60HRC 。

(2)齿轮齿数:30z z 21==,用锥齿轮的齿面接触疲劳强度设计公式计算齿轮的分度圆直径和有关参数,然后校核齿轮的齿根弯曲疲劳强度。

2.按齿面接触疲劳强度设计直齿锥齿轮齿面接触强度设计式为[]32211)5.01(4d ⎪⎪⎭⎫ ⎝⎛-≥H E H R R Z Z u KT σφφ 下面确定其中相关参数。

(1)初选载荷系数:由于采用多缸内燃机驱动,t K 值应增大1.2倍左右,则t K =1.5×1.2=1.8。

(2)小齿轮传递的转矩:mm 102.7m 720n 105.9551151⋅⨯=⋅=⨯=N N P T (3)齿宽系数:3.0d =φ(4)区域系数(。

20n =α) 5.2=H Z(5)弹性影响系数:2/1a 8.189MP Z E =(6)接触疲劳寿命系数(长期工作):(由课本表14.4),971010<<N ,10525.1)/10(057.09==N K HN 812110728.1510081172060n n 60⨯=⨯⨯⨯⨯⨯⨯===)(jL N N(7)安全系数05.1=H S (估算直齿锥齿轮接触疲劳强度时,安全系数可以取1.0~1.4,当齿轮精度高,计算载荷精确,设备不甚重要时,可以取较小值。

这里要求机器长期工作,所以其取值可以适当增大)。

(8)接触疲劳强度极限:a 15002lim 1lim MP H H ==σσ(9)许用应力:[]MPa MPa S K H H HN H 93.157805.1150010525.1lim =⨯==σσ(10)小齿轮分度圆直径为mm 266.129mm 93.288.1895.213.05.0-13.07200008.14d 322t 1=⎪⎭⎫ ⎝⎛⨯⨯⨯⨯⨯⨯⨯≥)( (11)齿宽中点分度圆直径为==)(R φ5.0-1d d t 1t 1m 109.8761mm (12)齿宽中点圆周速度为s /m 142.4s /m 1000607208761.109100060n d 1t 1m m =⨯⨯⨯=⨯=ππv (13)重新计算载荷系数K 。

锥齿轮设计计算

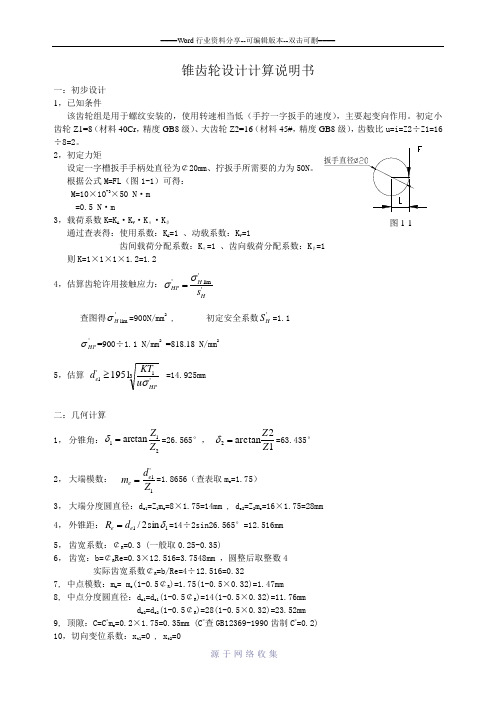

锥齿轮设计计算说明书一:初步设计1,已知条件该齿轮组是用于螺纹安装的,使用转速相当低(手拧一字扳手的速度),主要起变向作用。

初定小齿轮Z1=8(材料40Cr ,精度GB8级)、大齿轮Z2=16(材料45#,精度GB8级),齿数比u=i=Z2÷Z1=16÷8=2。

2,初定力矩设定一字槽扳手手柄处直径为¢20mm 、拧扳手所需要的力为50N 。

根据公式M=FL (图1-1)可得:M=10×10-3×50 N ·m=0.5 N ·m3,载荷系数K=K A ·K V ·K α·K β通过查表得:使用系数:K A =1 、动载系数:K V =1齿间载荷分配系数:K α=1 、齿向载荷分配系数:K β=1则K=1×1×1×1.2=1.24,估算齿轮许用接触应力:''lim 'HH HP s σσ=查图得'lim H σ=900N/mm 2 , 初定安全系数'H S =1.1'HPσ=900÷1.1 N/mm 2 =818.18 N/mm 25,估算 3'1'11951HPe u KT d σ≥ =14.925mm二:几何计算1, 分锥角:211arctan Z Z =δ=26.565°, 12arctan 2Z Z =δ=63.435°2, 大端模数:1'1Z d m e e ==1.8656(查表取m e =1.75)3, 大端分度圆直径:d e1=Z 1m e =8×1.75=14mm , d e2=Z 2m e =16×1.75=28mm4, 外锥距:11sin 2/δe e d R ==14÷2sin26.565°=12.516mm5, 齿宽系数:¢R =0.3 (一般取0.25-0.35)6, 齿宽:b=¢R Re=0.3×12.516=3.7548mm ,圆整后取整数4实际齿宽系数¢R =b/Re=4÷12.516=0.327, 中点模数:m m = m e (1-0.5¢R )=1.75(1-0.5×0.32)=1.47mm8, 中点分度圆直径:d m1=d e1(1-0.5¢R )=14(1-0.5×0.32)=11.76mmd m2=d e2(1-0.5¢R )=28(1-0.5×0.32)=23.52mm9, 顶隙:C=C *m e =0.2×1.75=0.35mm (C *查GB12369-1990齿制C *=0.2)10,切向变位系数:x t1=0 , x t2=0图1-111,高变位系数:x 1=0 ,x 2=012,大端齿顶高:h a1=(1+x 1)m e =1.75mm , h a2=(1+x 1) m e =1.75mm13,大端齿根高:h f1=(1+C *- x 1)m e =2.1mm ,h f2=(1+C *- x 2)m e =2.1mm14,全齿高:h=(2+ C *)m e =3.85mm15,齿根高:==e f f R h 11arctan θ9.5°,21f f θθ==9.5°16,齿顶角:θa1=θf2=9.5°, θa2=θf1=9.5°(采用等顶隙收缩齿) 17,顶锥角:δa1=δ1+θa1=36.065°, δa2=δ2+θa2=72.935°18,根锥角:δf1=δ1-θf1=17.065°, δf2=δ2-θf2=53.935°19,大端齿顶圆直径:d ae1=d e1+2h a1cos δ1=17.1304mm , d ae2=d e2+2h a2cos δ2=29.5645mm 20,冠顶距:1121sin 2δa e k h d A -==13.21775mm ,2212sin 2δa e k h d A -==5.4348mm 21,大端分度圆弧齿厚:s 1= m e (π/2+2x 1tan α+x t1)=2.7475mm , s 2=πm e - s 1=2.7475mm22,大端分度圆弦齿厚:=-=)61(212111e d s s s 2.73mm , =-=)61(222222e d s s s 2.743mm 23,大端分度圆弦齿高:=+=1121114cos e a d s h h δ 1.87mm ,=+=2222224cos e a d s h h δ 1.78mm 24,当量齿数:==111cos δz z v 8.9445(小于直齿圆柱齿轮的根切齿数17,但其工作载荷平稳、转速极小、安装空间小,故不做调整。

锥齿轮计算

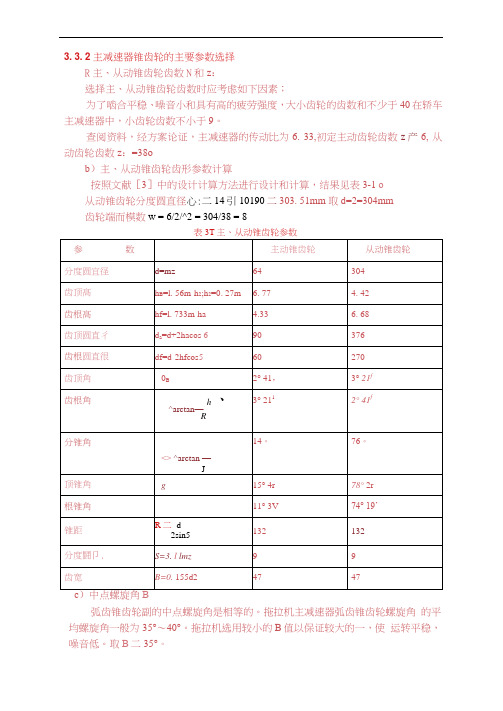

3. 3. 2主减速器锥齿轮的主要参数选择R主、从动锥齿轮齿数N和z:选择主、从动锥齿轮齿数时应考虑如下因素;为了啮合平稳、噪音小和具有高的疲劳强度,大小齿轮的齿数和不少于40 在轿车主减速器中,小齿轮齿数不小于9。

查阅资料,经方案论证,主减速器的传动比为6. 33,初定主动齿轮齿数z产6, 从动齿轮齿数z:=38ob)主、从动锥齿轮齿形参数计算按照文献[3]中的设计计算方法进行设计和计算,结果见表3-1 o从动锥齿轮分度圆直径心:二14引10190二303. 51mm 取d=2=304mm齿轮端而模数w = 6/2/^2 = 304/38 = 8弧齿锥齿轮副的中点螺旋角是相等的。

拖拉机主减速器弧齿锥齿轮螺旋角的平均螺旋角一般为35°〜40°。

拖拉机选用较小的B值以保证较大的一,使运转平稳,噪音低。

取B二35°。

d)法向压力角ci法向压力角大一些可以增加轮齿强度,减少齿轮不发生根切的最少齿数,也可以使齿轮运转平稳,噪音低。

对于拖拉机弧齿锥齿轮,a —般选用20°。

e)螺旋方向从锥齿轮锥顶看,齿形从中心线上半部向左倾斜为左旋,向右倾斜为右旋。

主、从动锥齿轮的螺旋方向是相反的。

螺旋方向与锥齿轮的旋转方向影响其所受轴向力的方向。

肖变速器挂前进挡时,应使主动齿轮的轴向力离开锥顶方向, 这样可以使主、从动齿轮有分离趋势,防止轮齿卡死而损坏。

3. 4主减速器锥齿轮的材料驱动桥锥齿轮的工作条件是相当恶劣的,与传动系其它齿轮相比,具有载荷大、作用时间长、变化多、有冲击等特点。

因此,传动系中的主减速器齿轮是个薄弱环节。

主减速器锥齿轮的材料应满足如下的要求:a)具有高的弯曲疲劳强度和表面接触疲劳强度,齿面高的硕度以保证有高的耐磨性。

b)齿轮芯部应有适当的韧性以适应冲击载荷,避免在冲击载荷下齿根折断。

c)锻造性能、切削加工性能以及热处理性能良好,热处理后变形小或变形规律易控制。

圆锥齿轮参数设计

圆锥齿轮参数设计0.概述锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。

锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。

由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。

锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。

直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。

本节只讨论S=90°的标准直齿锥齿轮传动。

1. 齿廓曲面的形成直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。

如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。

渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。

但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。

为此产生一种代替球面渐开线的近似方法。

2. 锥齿轮大端背锥、当量齿轮及当量齿数(1) 背锥和当量齿轮下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。

若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。

为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。

设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。

显然,该背锥与球面切于锥齿轮大端的分度圆。

由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。

标准锥齿轮传动的强度计算

Ⅰ

技术要求

1.调质处理220~260HBS; 2.未注圆角R3; 3.未注倒角2×45°。

Ⅰ

技术要求

1.调质处理220~260HBS; 2.未注圆角R3; 3.未注倒角1.5×45°。

Ⅰ

技术要求

1.调质处理217~255HBS; 2.未注圆角R1.5; 3.未注倒角2×45°; 4.两端中心孔 B3.15/10 GB145-85。

150 100

表10-12 齿轮传动常用的润滑剂

续表10-12 齿轮传动常用的润滑剂

作业: P236 10-1 、 10-6

谢 谢!

δ1 δ2

④当量齿轮分度圆直径dv1、dv2

cos1

dm1/2dm1 dv1/2 dv1

dv1co dsm 11d110.5R

u21 u

dv2co dsm 22d210.5R

u21 u

⑤当量齿轮的模数mv (mm)

m v m m d z m 1 1 d 1 1 z 0 1 .5R m 1 0 .5R

δ1 δ2

⑥当量齿轮齿数zv1、zv2

zv1

dv1 mm

z1

cos1

zv2

dv2 mm

z2

cos2

⑦当量齿轮齿数比uv

uv

z v2 z v1

u2

δ1 δ2

2 轮齿受力分析

FnFt FrFa

圆周力 F t12 T 1dm 1 2 T 2dm 2 F t2

方向:主动轮:与n1反向 从动轮:与n2同向

常见齿轮结构形式

⑴ 齿轮轴 ⑵ 实心式结构 ⑶ 腹板式结构 ⑷ 轮辐式结构

常见齿轮结构形式

⑴齿轮轴

直径较小的钢质齿轮,当齿根圆直径与轴径 接近时,可以将齿轮与轴做成一体,称为齿轮轴

锥齿轮计算

由表5-67查得

0.0194

0.0064

20

x*

x*=(1+2qs)/5

0.971

1.418

21

相对齿根圆角敏感系数

=(1+ )/(1+ )

1.046

1.007

相对齿根表面状况系数

22

调质钢与渗碳淬火钢

1.002

尺寸系数

23

调质钢

Yx

Yx=1.05 0.01 Yx 1

1

24

试验齿轮应力

YST

74.213

22.269

24

大端分度圆弧齿厚

si/mm

si=m( )

3.297

25

大端分度圆弦齿厚

mm

=si /(6di2)

3.923

3.927

26

大端分度圆

mm

=hai /(4di)

2.603

2.505

表A2直齿锥齿轮的当量齿轮几何计算

序号

名称

代号/单位

计算公式和说明

结果

小轮

大轮

1

参考点锥距

Rm/mm

6.260

15

当量齿轮端面重合度

vα

vα=gvα/pvb

1.747

16

刀具齿顶高

ha0/mm

ha0=mm(ha*+c*)

2.545

17

刀尖圆角半径

a0/mm

按表选取

0.6

表A3直齿锥齿轮强度校核的原始参数

序号

名称

代号/单位

结果

1

传递功率

p/kw

4.224

2

小轮转矩

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。