循环负荷与选分效率

中控室简述题

简述题1、煤粉水分大和小有什么危害?煤粉水分过高时,使煤粉在炉内的点火困难;同时由于煤粉水分过高影响煤粉的活动会使供粉量的均匀性变差,在煤粉仓中还会出现结块、“搭桥”现象,影响正常供粉。

煤粉水分过低时,产生煤粉自燃的可能性增大,对于挥发分高的煤,引起自燃爆炸的可能性也增大。

2、煤的工业全分析包括哪些项目?当成份变化时从操作上应注意哪些调整?煤的工业分析包括煤中水分、灰分、挥发分的测定及固定碳的计算。

此外还单独列出焦渣特性测定和发热值测定结果。

C\H\O\N\S\P 调整:1、加强煤磨操作,降低煤粉细度和水分2、提高二次风温,兼顾二次风量3、提调整燃烧器位置,提高燃烧速度4、减少系统漏风5、加大通风量,改善煤粉燃烧环境4、当发现配料站混料后,如何处理?停止上料系统,检查现场入库情况,调整配料方案,加大检测频次5、在正常运转情况下,石膏皮带称突然故障停,应采取什么措施?立即止料,查明原因,及时处理。

6、请分析在装载量不变的情况下,水泥磨的产量高低由哪些因素造成?物料粒度、水分、易磨性,磨机通风量7、在水泥磨的运行中,出磨物料少,怎样操作和处理?出磨物料越来越少应查找原因,根据具体情况及时处理。

1、首先检查喂料量,如喂料量少则增加喂料量。

2、现场听磨音,如一仓发闷或二仓发闷则有满磨迹象,应减少喂料,严重时止料。

8、如何调整燃烧器的火焰?轴流风、旋流风、煤风、中心风。

改变风道出口截面积来调节出口风速,控制火焰长短,粗细9、如何判断预热器是否堵料?答:要求对差压、温度(物料、气流)等进行综合分析。

10、篦冷机为何要采用厚料层操作?是不是越厚越好?答:A、提高入窑炉风温B、增加热回收C、减轻物料离析对冷却效果的影响不是,当篦下压力≥冷却机风压时,冷却风无法吹透熟料层;或当篦床承受的荷载≥传动装置许用载荷时,篦床将被压死。

这两种情况下料层厚度就不能再增加。

(厚料层操作技术有利于增加熟料和冷却风的接触面积,并延长热交换时间。

水泥磨台产下降会议纪要

会议纪要签发:主题:水泥磨综合台产下降分析会时间:会议地点:主持人:参加人员:主要内容:第一项总助宣布水泥磨综合台产下降原因分析会开始。

第二项生产品质部部长助理做了《从物料方面分析水泥磨台产下降的原因分析》,并用PPT文稿进行讲解演示。

主要从以下几方面的内容进行了分析:第一、生产水泥品种的变化,1----5月生产PO42.5水泥的数量:39973吨---21204吨---46297吨---52885吨---71053吨,从今年3月份开始,高标号PO42.5水泥的月生产量和销售量呈逐渐上升趋势;PO42.5水泥与32.5水泥相比,粉磨细度要求更细,比表面积要求更大一些.磨机产量会下降。

第二、混合材水分对台产的影响:2008年1--5月入磨混合材平均水分:8.7%、8.2%、6.6%、7.5%、7.1%;1—5月台产369.6t/h、374.5 t/h、445.1 t/h、408.7 t/h、384.3 t/h.分析认为混合材水分对磨机台产影响非常明显, 混合材水分大,磨机台产明显偏低.3月份由于混合材水分低而水泥磨台产最高。

第三、混合材易磨性,公司目前使用混合材的易磨性由大到小的顺序:粉煤灰---烧矸石----硅粉----炉渣----石灰石---水渣---磷渣---钢渣。

粉煤灰对提高磨机台产很有帮助,但是从4月份以后粉煤灰的进厂量很小甚至没有.3月份粉煤灰的用量较大,相对水泥磨的产量较高。

然而从4月中旬后,由于磷渣的进厂量增加和使用量的增大,另外由于板喂机故障频繁导致堆场烧矸石无法搭配进库,双掺石灰石由于炸药和运输方面的原因进厂数量严重不足.致使入磨物料的水分增加和易磨性变差,水泥磨台产逐渐降低。

第四、熟料易磨性,通过统计1——5月熟料中的C2S含量和小磨时间对照,发现C2S含量在25%以下时对水泥磨的台产有影响但不明显。

第五。

应对措施:尽量减少高标号品种水泥的生产数量;尽可能降低入磨混合材的水分(干混合材及时进库,保证粉煤灰和双掺石灰石的供应.);对混合材进行优化搭配,增加入磨混合材的易磨性.(增加粉煤灰,双掺石灰石,烧矸石等易磨性好的物料的使用量.。

循环负荷及选粉效率

3.3

176.9

3

170.4

49.40 50.表) 回粉样(比 表)

29.6 6.7 29.3 382

171

95

44.8 11.1 44.3 375

181

95

2.2

180.3

0.2

145.5

2.8

175.8

365

374.0

182

178.0

92

94.0

49.57 43.57 49.80

150.0

G 45.08 46.68 43.25

14:35 14:35 14:35

31.5 31.5 30.9 7.7 31.3

48.5 47.3 48.2 12.9 48

4.9

156.5

4.4

171.5

4.3

153.8

0.3

142.3

4.5

160.5

54.13 51.40 54.58 44.58 53.37

40.89109 18 45 50 55 3

21.31579

50.5 171

钢球

一仓

球径

50

40

30

25

二仓

球径

30

25

20

17

15

填充率

三次风全关

运行时间

3.4 产量

386 113.5

0.08mm 0.045mm 0.08mm的平均样 0.045mm的平均样

0.08mm 0.045mm

0.045mm

0.08mm的平均样 0.045mm的平均样

吨位

7.5 10 18 15

选粉机回粉 样

1

13

48.5

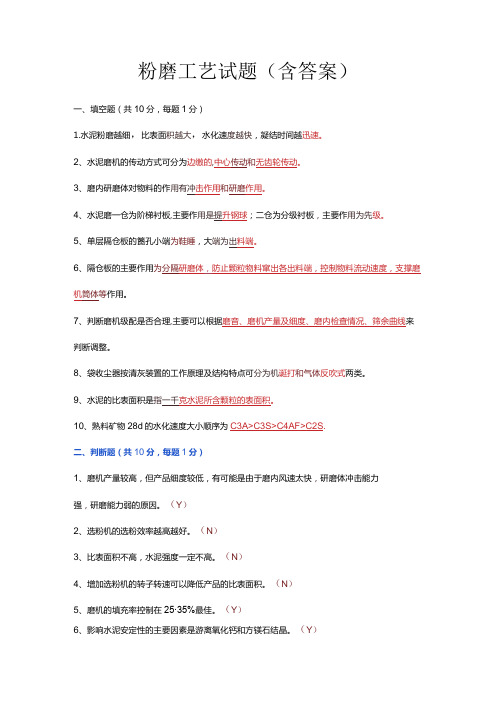

粉磨工艺试题(含答案)

粉磨工艺试题(含答案)一、填空题(共10分,每题1分)1.水泥粉磨越细,比表面积越大,水化速度越快,凝结时间越迅速。

2、水泥磨机的传动方式可分为边缴的,中心传动和无齿轮传动。

3、磨内研磨体对物料的作用有冲击作用和研磨作用。

4、水泥磨一仓为阶梯衬板,主要作用是提升钢球;二仓为分级衬板,主要作用为先级。

5、单层隔仓板的篦孔小端为鞋睡,大端为出料端。

6、隔仓板的主要作用为分隔研磨体,防止颗粒物料窜出各出料端,控制物料流动速度,支撑磨机筒体等作用。

7、判断磨机级配是否合理,主要可以根据磨音、磨机产量及细度、磨内检查情况、筛余曲线来判断调整。

8、袋收尘器按清灰装置的工作原理及结构特点可分为机诞打和气体反吹式两类。

9、水泥的比表面积是指一千克水泥所含颗粒的表面积。

10、熟料矿物28d的水化速度大小顺序为C3A>C3S>C4AF>C2S.二、判断题(共10分,每题1分)1、磨机产量较高,但产品细度较低,有可能是由于磨内风速太快,研磨体冲击能力强,研磨能力弱的原因。

(Y)2、选粉机的选粉效率越高越好。

(N)3、比表面积不高,水泥强度一定不高。

(N)4、增加选粉机的转子转速可以降低产品的比表面积。

(N)5、磨机的填充率控制在25∙35%最佳。

(Y)6、影响水泥安定性的主要因素是游离氧化钙和方镁石结晶。

(Y)7、硅酸盐水泥熟料主要是由硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙。

(N)8、当水泥中三氧化硫含量较低时,应减少石膏掺量。

(N)9、开路磨的平均球径比闭路磨应大一些。

(N)10、磨机产量较高,但产品细度较粗,有可能是由于磨内风速太快,研磨体冲击能力强,而研磨能力不足造成的。

(Y)三、选择题(共20分,每题2分)1、闭路粉磨系统的水泥细度是通过(A)来调节。

A、选粉机B、提升机C、喂料量D、隔仓板2、O-sepa高效选粉机的三次风是指(D)。

A、磨内的含尘气体B、提升机等含尘气体C、从上部蜗壳切向出入的风D、从下部锥体进入的清洁空气3、下列混合材中属于活性混合材的是(C)。

选粉机效率与细度及循环负荷的关系

选粉机效率与细度及循环负荷的关系2005-06-17 11:45:38 (已经被浏览924次) 返回上页何正凯郭宏武张端美王炳东0 引言 虽然评价选粉机性能好坏的量很多,包括细粉分离效率、粗粉分离效率、理想分离效率、分步分离效率曲线(Tromp曲线)、节能效率等。

但因种种原因,目前在国内所称选粉效率都特指细粉分离效率,并有如下公式:式中:L——循环负荷率,%; E——选粉效率,%; a——出磨细度(能通过指定筛的含量),%; b——回粉细度(能通过指定筛的含量),%; c——成品细度(能通过指定筛的含量),%; 本文旨在从选粉效率计算式出发,在数学上论证选粉效率与出磨细度、回粉细度、成品细度及循环负荷率的关系。

1 选粉效率与三细度的关系1.1选粉效率与出磨细度的关系 选粉效率计算式:a求偏导数:a求偏导数: 根据偏导数特性,由式⑶可以看出,在a、b不变时,选粉效率E随着a的加大而提高,随着a的减小而降低。

图1、图2表明,出磨越细,选粉效率越高;反之选粉效率越低。

1.2选粉效率与回粉细度的关系 同理,由选粉效率计算式⑵对b求偏导数得: ⑷ 根据偏导数特性,由式⑷可以看出,在a、c不变时选粉效率E随着b的减小而提高,随着b的增加而降低。

1.3选粉效率与成品细度的关系 同理,由选粉效率计算式⑵对c求偏导数得: ⑸ 根据偏导数特性,由式⑸可以看出,在a、b不变时,选粉效率E随着c 的减小而提高,随着c的增加而降低。

图5、图6表明,成品越粗,选粉效率越高;反之,选粉效率越低。

2 选粉效率与循环负荷率的关系2.1受回粉细度的影响 当回粉细度变化而引起循环负荷率变化时,由循环负荷率计算式⑴: 由式⑹可以看出,当a、c不变时,选粉效率E随着循环负荷率L的减小而提高,随着循环负荷率的增加而降低。

图7还有一个现象,c大(成品细)的曲线在c小的曲线之上方,似乎表明成品越细,同样循环负荷率之下选粉效率越高,这与前文论述的结论正好相反。

选粉机效率与细度及循环负荷的关系

选粉机效率与细度及循环负荷的关系2005-06-17 11:45:38 (已经被浏览924次) 返回上页何正凯郭宏武张端美王炳东0 引言虽然评价选粉机性能好坏的量很多,包括细粉分离效率、粗粉分离效率、理想分离效率、分步分离效率曲线(Tromp曲线)、节能效率等。

但因种种原因,目前在国内所称选粉效率都特指细粉分离效率,并有如下公式:式中:L——循环负荷率,%;E——选粉效率,%;a——出磨细度(能通过指定筛的含量),%;b——回粉细度(能通过指定筛的含量),%;c——成品细度(能通过指定筛的含量),%;本文旨在从选粉效率计算式出发,在数学上论证选粉效率与出磨细度、回粉细度、成品细度及循环负荷率的关系。

1 选粉效率与三细度的关系1.1选粉效率与出磨细度的关系选粉效率计算式:a求偏导数:a求偏导数:根据偏导数特性,由式⑶可以看出,在a、b不变时,选粉效率E随着a的加大而提高,随着a的减小而降低。

图1、图2表明,出磨越细,选粉效率越高;反之选粉效率越低。

1.2选粉效率与回粉细度的关系同理,由选粉效率计算式⑵对b求偏导数得:⑷根据偏导数特性,由式⑷可以看出,在a、c不变时选粉效率E随着b的减小而提高,随着b的增加而降低。

1.3选粉效率与成品细度的关系同理,由选粉效率计算式⑵对c求偏导数得:根据偏导数特性,由式⑸可以看出,在a、b不变时,选粉效率E随着c的减小而提高,随着c的增加而降低。

图5、图6表明,成品越粗,选粉效率越高;反之,选粉效率越低。

2 选粉效率与循环负荷率的关系2.1受回粉细度的影响当回粉细度变化而引起循环负荷率变化时,由循环负荷率计算式⑴:由式⑹可以看出,当a、c不变时,选粉效率E随着循环负荷率L的减小而提高,随着循环负荷率的增加而降低。

图7还有一个现象,c大(成品细)的曲线在c小的曲线之上方,似乎表明成品越细,同样循环负荷率之下选粉效率越高,这与前文论述的结论正好相反。

这其实是个假象,因为循环负荷率L又是成品细度c的函数,c的改变不可能不引起循环负荷率的改变。

水泥磨工艺试题库完整

水泥磨机基础知识备课资料1、一般硅酸盐水泥:凡由硅酸盐水泥熟料,6%-15% 混淆资料和适量石膏磨细制成的水硬性胶凝资料称为一般硅酸盐水泥。

2、硅酸盐水泥:凡由硅酸盐水泥熟料、 0-5% 石灰石或粒化高炉矿渣、适当石膏磨细制成的水硬性胶胶凝资料,称为硅酸盐水泥。

3、水泥:凡细磨成粉末状,加入适当水后成为塑性浆体,既能在空气中硬化,又能在水中硬化,并能将砂、石等散料或纤维资料坚固地胶结在一同的水硬胶凝资料,通称为水泥。

38、矿渣硅酸盐水泥:凡由硅盐水泥熟料和粒化高炉矿渣、适当石膏磨细制成的水硬性胶凝资料称为矿渣硅酸盐水泥。

代号。

4、筛余曲线:以筛余的百分数为纵坐标,以磨机长度为横坐标,将各取样断面上混淆样的筛余百分数,对应取样断面在磨机长度方向的地点绘点,将点连成曲线即筛余曲线。

5、活性混淆材:是指拥有火山灰性或潜伏水硬性的混淆资料。

6、凝结时间:是指必定量的水泥和标准用水量混淆后,到开始凝结硬化前的这段时间。

7、磨机运行率:是指生产过程中磨机的运行时间跟总时间的比。

8、三氧化硫含量:是指水泥中所含三氧化硫的质量百分数。

9、快凝:是指水泥熟料磨成细粉与水相遇在瞬时很快凝结的现象。

10、闭路粉磨:物料粉磨后进入分级设备中分级,粗粉返回磨从头粉磨的称为闭路粉磨。

11、选粉效率:是指选粉后成品中所含细粉量与喂当选粉机物猜中细粉量之比。

12、粉碎比:是指原料的粒径与粉碎产品的粒径的比值。

13、易磨性:是指物料被粉磨的难易程度。

14、假凝:是指水泥用水调解几分钟后发生的一种不正常的初期固化现象。

15、分级:是指把粉状和粒状物料按颗粒大小或种类进行选粉的工艺过程。

16、循环负荷率:是指选粉机的回粉量与成品量之比。

17、饱磨:是指因工艺条件或操作不妥,磨料球之比过大,使磨机失掉破裂和研磨能力。

18、缓凝剂:凡能延缓水泥的水化作用及阻滞水泥凝胶凝集作用,即可减缓水泥的凝结速度的增添剂,称为缓凝剂。

19、比表面积:是物料的一种细度指标,它表示单位质量物料的总表面积。

煤磨系统试题库(附答案)

煤磨系统试题库(附答案)一、名词解释配球:指磨内的钢球以各种规格按一定比例和数量装入确定这个比例和数量的过程叫配球。

磨音:是指磨机一仓内研磨体和物料撞击声的大小。

饱磨:是指因工艺条件或操作不当,磨内料球比过大,使磨机失去破碎和研磨能力。

选粉效率:是指选粉后成品中所含细粉量与喂入选粉机物料中细粉量之比。

磨料磨损: 料磨损是指硬的颗粒或硬的突出物在摩擦过程引起材料脱落的现象。

分级:是指把粉状和粒状物料按颗粒大小或种类进行选粉的工艺过程。

磨机运转率: 产过程中磨机的运转时间跟时间的比。

粉碎比: 原料的粒触与粉碎产品的粒触比值。

料球比: 指磨机内磨熔体的质量与被粉末扬料的质量之比。

级配:是指磨内的钢球以各种规格按一定比例和数量装入,这个比例和数量的过程叫级配。

循环负荷率:是指选粉机的回料量与成品量之比。

水泥:凡细磨成粉末状加上适量水后形成塑性浆体,既能在空气中硬化,又能在水中硬化,并能将砂、石等散料或纤维材料牢固地胶结在一起的水硬性胶凝材料,通称为水泥。

球耗:单位产量的研磨体消耗量。

细度:是指物料被粉磨的粗细程度。

自燃:氧化速率大于散热速率时,积热达到燃点而发生燃烧叫自燃。

易磨性:是指物料被粉磨的难易程度。

闭路粉磨:物料粉磨后进入分级设备中分级,粗粉再返回磨内重新粉磨的称为闭路粉磨。

糊球:细粉包裹在研磨体表面的现象称为糊球。

装载量:装入磨内(仓内)的研磨体的质量称为研磨体的装载量。

二、填空题:1、按照磨机内磨熔体的种类不同磨机可分为:(钢球磨) 、(辊式磨) 、(无介质磨)、(辊压磨)。

2、按磨机传动方式来分磨机机传动可分为(边缘传动)、(中心传动)、(无齿轮传动)。

3、入磨热风温度过高时应适当(关小热风阀)和(打开冷风阀)。

4、钢球磨的基本结构由(进料装置)、(支承装置)、(筒体)、(缷料装置)和(传动装置)等部分组成。

5、根据磨音判断粉磨情况应站在(钢球降落)方向一侧,细听各仓的声音。

6、安装隔仓板要注意筛孔的方向,大孔要朝向(出料端)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

循环负荷与选分效率默认分类2010-09-07 23:54:46 阅读17 评论0 字号:大中小订阅循环负荷率是选粉机粗粉与细分之比,选粉效率是指出口中某一粒级的细分量与选粉机喂料量中该一粒级含量之比。

他们之间有着密切的关系循环符合过大,磨内物料量过多影响粉磨效率,循环负荷率反映出磨机和选粉机的配合情况,循环负荷率的高低也代表着物料在球磨机内的停留时间的长短。

循环负荷率过高,说明物料在磨内停留时间短、其被粉磨的程度可能不足,出磨物料中细粉含量偏低,粉磨系统的台时产量提高受到限制;若循环负荷率过低,物料在磨内停留时间过长,合格的细粉不能及时出磨,容易发生过粉磨现象,也会造成粉磨效率降低、影响磨机产量;因此,必须在适当的循环负荷率下操作,才能提高磨机的产质量, 循环负荷和级配,磨内通风,设备性能都有很大关系:一、粉磨机组及钢球级配 1.影响磨机产质量的因素很多,其中包括三个大的方面,一是物料性质方面,有入磨粒度、易磨性、成品粒度、物料温度、水分、助磨剂等;二是工艺参数方面,有球锻级配、装载量、磨内物料流速、冷却、通风;三是机械结构方面,有长径比、仓位、衬板形式、篦板形式、篦孔大小、选粉机的性能、收尘等。

2. 入磨粒度不是越小越好在生产实际中,当把入磨平均粒径降低到10mm以下时,对于磨机产量的增加并不明显。

以前大家都认为粉磨一吨物料所需的能量是破碎一吨物料所需的能量20倍以上,现在看来这个理论不完全正确。

一台磨机有两个功能,一是破碎,二是研磨,原因是当入磨物料小于一定粒径后,即使再减小入磨粒径,增产的效果也不会明显。

特别是对于闭路系统,管磨机至少设为两仓,前面所说的20倍,是指的研磨仓,大球仓是破碎而不是研磨。

当物料小于一定粒径后,只要一仓的级配合理、仓长到位,物料进入二仓完全能够达到所需粒径要求。

3. 钢球级配3.1 破碎仓级配很多水泥厂家运用公式28 3√D确定一仓最大球径。

试想一下,Φ1.83m、Φ2.2m、Φ3.0m、Φ4.0m的磨机能一样吗?磨机的直径不同,带球高度不同,所产生的势能完全不同。

从试验可以看出,当把一个Φ70mm的球从40cm的高度自由落下,其所具有的势能完全可以将一个直径为25mm的熟料颗粒击碎。

那么,一仓球级配应确定几级?根据我厂以及其它生产厂家多年来的实践经验,一仓级配为3级或2级甚至于1级。

目前很多厂家大球仓至少4级以上配球,甚至达6级之多,理由是大块料用大球破,小块料用小球破。

还有人认为一仓的流速可用球配控制,使物料进入二仓或研磨仓的粒度达到人为的要求。

实际并非如此。

例如,在生产中时常遇到混仓现象,打开大球仓后,小球一个都看不到。

而当一个个将大球拿出仓外时就会发现,小球在仓的最下面,并且从上到下球径逐渐减小。

不难想象,当磨机在运转过程中带到最高位置的绝大部分是最小的球。

依此类推,大多数最大级别的大球在粉磨过程中所带的高度是最小的。

一个Φ100mm的球所具备的势能甚至还不如一个Φ60mm的球所具备的势能高。

然而,一个Φ100mm的球的重量相当于2个Φ80mm的球,或3个Φ70mm的球,或5个Φ60mm的球。

假如把一个Φ100mm的球换成2个Φ80mm的球,或者3个Φ70mm的球,那么球的表面积将从314㎡分别增加到392㎡和449.4㎡,在单位时间和空间内冲击物料的次数增多,冲击能量大大提高。

这样,一仓用Φ80mm和Φ70mm的球以及少量的Φ60mm的球已经足够了。

至于一仓用级配来控制物料的流速,或想要起到研磨效果,可能性很小,主要是将级配控制好。

另外,球径还要和衬板形式相匹配:提升衬板带球高、冲击力大,球径可小些;对于一仓的新衬板和旧衬板也要区别对待。

在冲击能量足够的前提下,球径应最小,以便增加钢球的个数,使钢球对物料的冲击次数增多,从而达到提高粉磨效率的目的。

3.2 研磨仓的级配二仓用球好还是用锻好,值得探讨。

国外有95%的水泥磨二仓或研磨仓是用球。

事实上也是用球比用锻好。

在粉磨过程中,球是点接触而锻是线接触,从理论上讲用锻比用球好,但是,在系统中即使将锻的级配调整到合理状态,保持的时间也不会太长,原因是锻的两头带有轮角,特别质量较差的锻,轮角易损度大,锻与锻之间的空隙率将发生明显变化。

而使用球时,磨损变化较小,调整到最佳状态后能够保持半个月以上,范围较宽。

众所周知,合理的磨内流速决定合理的出磨细度,合理的出磨细度决定合理的循环负荷,合理的循环负荷决定合理的水泥颗粒级配,同时也决定台时产量。

此外,二仓应尽可能使球的表面积最大化,使每吨研磨体的表面积达到50㎡以上;球的级配不要超过二级,小球级配太多,流速难以控制,影响粉磨效率。

4. 补球和加球在生产过程中补球非常关键,什么时候补球要有依据,不能盲目。

最简单的方法就是,通过出磨、回料、成品三个细度进行分析判断,把三个细度用30μm、45μm、60μm、80μm筛筛出12个结果,根据这12个结果进行分析。

例如,若出磨中30μm颗粒含量偏低、80μm含量高,说明磨内流速过快,二仓填充率低,一仓填充率过高或磨内通风过大,或二仓研磨体的研磨能力差。

在日常控制过程中,要控制出磨中30μm、45μm、60μm、80μm级配关系。

对于闭路粉磨系统,如果出磨中没有所需的颗粒,即使选粉机的效率再高也没有用。

对于Φ2.2m磨,首先把出磨中80μm的结果分析一下,正常情况下出磨筛余值应在30%左右,然后观察出磨筛余中颗粒组成和颗粒分布情况,同时还要观察回料的颗粒分布,因为回料可以看成是浓缩了的出磨,可以看得更加直观。

如果出磨细度过细,说明磨内流速过慢,然而细度过细不一定颗粒级配合理。

研磨体的补充量,一般可以通过磨机电流的变化情况确定。

对于Φ2.2m磨,大球仓内加一吨大球相当于增加0.8个电流,研磨仓内加一吨研磨体相当于增加1个电流。

在正常电流情况下,根据出磨物料的颗粒分布,确定大球仓与小球仓的比例,正常情况下为4∶6;不正常情况下,要根据感觉加小球。

在加球时如果没有把握,大球和小球最好不要同时加,先加小球;当小球或小锻加进去之后,运转一到二个班,看电流和三个细度的变化情况,再从磨头加入大球。

如果磨机电流正常,或变化不大,磨内流速过快,可能有以下几个方面的原因:(1)二仓的装载量偏少;(2)二仓的球配不合理,造成研磨体间的空隙率过大;(3)一仓装载量偏多;(4)磨内风速过大;(5)助磨剂的用量过多。

如果磨机的电流变化不大,但磨机的流速慢、产量低,有可能是二仓装载量偏多、一仓装载量偏少,磨内风速过小,助磨剂的用量偏少。

5. 研磨体的装载量在粉磨过程中,适当提高填充率(研磨体装载量)对提高产量是有一定作用的,在某种程度上可提高磨机的粉磨效率。

但研磨体的填充率不是越高越好,特别对于直径较小的磨机来说,若一仓的填充率过大,势必降低大球仓中大球的势能。

研磨体的装载量增多有时是一种假象,多了不一定是好事,它与磨内衬板的工作面关系很大,随着衬板工作面的不断磨损,磨机的装载量将会逐渐增加,然而粉磨效率不一定能够提高。

在正常情况下为使磨机的装载量最大,必须做到以下几点:(1)使每一块衬板的重量最轻;(2)滑动轴承面与中空轴的接触面要合理,不能包轴产生制动现象;(3)润滑;(4)电机的实际功率和线路产生的压降,压降大对研磨体的装载量影响很大。

这些问题都是日常生产当中的管理问题。

解决这些问题的主要目的使起动电流尽可能减小。

6. 选粉机的性能选粉机是闭路粉磨系统的重要组成部分,选粉机的操作参数将关系到整个机组的生产,其性能将直接影响系统的技术经济指标。

为此,了解选粉机的性能和合理的有关工艺参数至关重要。

但更具实用价值的是看选出的成品粒度组成、选粉效率和部分分选曲线。

单以选粉效率来评价选粉机的效果还远远不够。

最基本的方法是要求随着循环负荷的增加,选粉效率下降的幅度要小。

更能反映其性能的就是超姆曲线(Tromp-Curve),主要看选粉机对30μm以下颗粒段当中某一特定颗粒的选尽度,也就是旁路值的大小,旁路值越小,选粉机的分选效率越高,成品量越多,磨机的产量也越高。

同时也说明选粉机撒料盘结构合理、分散效果好等。

最简单的方法,就是测定回料中30μm颗粒的百分含量,回料中30μm含量越少,选粉机的性能也就越好。

7. 粉磨只对粗级别的颗粒起作用“粉磨只对粗级别的颗粒起作用”这句话是粉磨理论的精髓。

一仓内产生的较细物料都是打碎的或者说击碎的,从磨头进入的回料从球的空隙里很快穿过一仓通过隔仓板进入二仓,二仓内的研磨体对物料只存在研磨,不存在破碎,或者说对物料破碎的作用较小,小的研磨体在磨机筒体的带动下,运动状态为蹭动、滚动和滑动。

小的研磨体在泻落和蹭动过程中对物料颗粒进行研磨和剥离作用。

假如说有一个大颗粒不是回料颗粒,可以称它为原颗粒,该颗粒从隔仓板开始运动到磨尾。

对于开路磨来说,运动到磨尾时要求它小于80μm,甚至更小;对于闭路磨来说,从开始研磨到出磨,不要求它小于80μm,只要求它将原始颗粒表面剥离一部分下来,从颗粒表面剥离下来的部分大部分是30μm以下的颗粒。

当原颗粒一次、二次地进入磨机后,随着体积的逐渐变小,剥离和研磨的难度越来越大,原因是颗粒一小,软化程度就增大,当颗粒小到一定尺寸时,就完全软化了,任何物体都是一样。

通俗一点讲,进入磨机二仓的大颗粒越多,粉磨的效率就越高。

要想增加磨内的大颗粒的量,就要适当增加循环负荷。

更重要的一点是所用的选粉机对某一范围内的特定颗粒的选尽度要高。

据有关资料报道,日本一般磨机的循环负荷大于250%,最高达到1000%。

循环负荷越高,3~30μm的量相应也就越高;循环负荷越低,水泥颗粒中的3~30μm的量相对越少,水泥强度也就相应越低。

循环负荷高,选粉效率必定相应降低,一般的高效选粉机的选粉效率能够达到65%已经不错了,选粉效率已不能作为衡量选粉机的一项主要指标。

对于任何一台选粉机组,都能够将选粉机的选粉效率调到90%以上,最简单的方法就是把出磨细度调到成品细度,走到极端,这样闭路粉磨就失去了意义。

8. 收尘与通风磨机的收尘在粉磨系统中也是比较关键的。

收尘器除了环保作用外,更重要的一个作用是风选作用。

通过收尘器的风选,将磨内的微粉回收到系统之外。

如果磨内的微粉不能及时排至循环系统外,这些小于3μm的颗粒塑性很强,也可以说是塑性颗粒像橡皮泥一样,并且能带有较高的电荷。

日本石川岛公司的测定结果表明,磨内最高电压可达到2000V。

这些颗粒如果不能及时排出,将会越聚越多,在研磨体之间、研磨体与磨体之间形成缓冲垫层,严重影响粉磨效率。

还有一个重要的方面,通风能够带走磨内的热量。

在正常情况下,磨内温度不超过50℃时,对台时产量没有明显的影响;温度超过50℃、小于80℃时,台时产量下降15%;温度超过80℃时,台时产量下降20%以上。