模具制作过程控制程序

模具制作过程控制程序

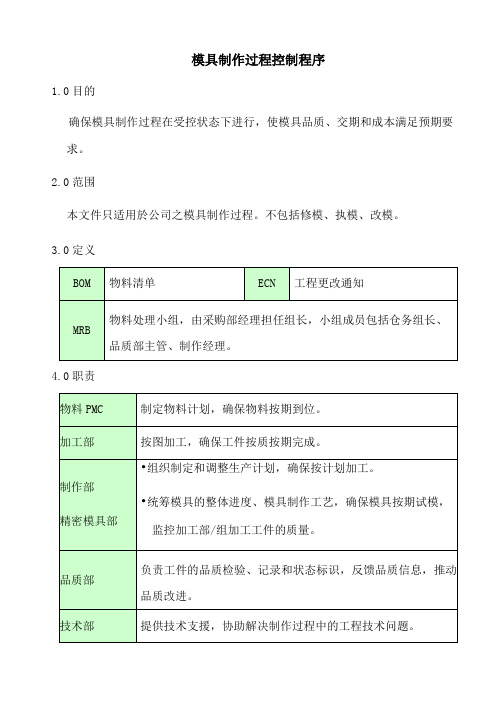

模具制作过程控制程序1.0目的确保模具制作过程在受控状态下进行,使模具品质、交期和成本满足预期要求。

2.0范围本文件只适用於公司之模具制作过程。

不包括修模、执模、改模。

3.0定义4.0职责MRB 负责制程中发现不合格来料的处理。

以上未尽之处详见5.0所述。

以下对于精密模具部,制作部经理则为精注!密模具部经理。

5.0内容5.1物料计划5.2生产计划5.3工艺和进度控制5.4制程发现来料问题5.5品质检验与控制•加工完成的工件,自检合格后以下情形必须送IPQC 检验:1、外发加工前;2、工件加工完送制作前;3、工件在加工过程中转 移加工组别时。

IPQC 组长与制作组长沟通,确定工件之重要尺寸,在参考图上做 IPQC 组长根据实际情况,将工件检测工作分配给指定人员。

检测工件之重要尺寸,填写<IPQC 检验记录>,尺寸检测结果记录 在参考图上。

区分。

•於图纸反面盖红色"QCREJ”,於对应流程处签字做实;并IPQC在对应流程下记录〈不合格反馈表> 号码。

检验不 IPQC •检验记录与图纸交品质部主管或IPQC 组长审核后,於工件合格上标识“QC RE "字样,置“不合格区”;•填写〈不合格品信息反馈表> 交品质部主管签批。

IPQC检验出标识。

不合格品处理•决定处理方式后,IPQC应将〈不合格品信息反馈表>随工件一起退回原加工者。

•以上不合格工件烧焊、镶件和原件再加工处理后,IPQC须作重新检验,并记录於〈不合格品信息反馈表>上。

•品质部主管决定是否发出CAR(纠正措施报告)。

•铜公、工件之编号方法详见《字陵统一要求》。

5.7沟通(不限於此)6.0记录和表格7.0参考文件和资料7.1QMS-WI**-M IPQC 检验指导书7.2QMS-WI68-M《烧焊工作指导书》7.3QMS-WI05-M《字陵统一要求》。

IATF16949工装模具控制程序精选全文

可编辑修改精选全文完整版文件制修订记录通过对工装模具的设计、制造和验证、使用、维护保养、周检、修理、报废等几个环节工作程序的规定,保证合格的工装模具及时投入使用,确保工装模具满足产品质量要求和生产进度要求。

2.0范围本规范适用于我公司所用的冲压、注塑成型等工装模具的设计、制造和验证、使用、周检、保养、修理、报废全过程的管理。

3.0职责3.1 模具课:3.1.1 负责建章立制,确保制度贯彻执行。

3.1.2 负责组织编制工装模具使用规范和保养规范,并按规范进行维护、保养。

3.1.3 负责对重要工装模具按使用规程和维护规程进行周检和月检。

3.1.4 负责组织重要工装模具的验证工作。

3.1.5 负责制造工装模具所需的标准件的采购,保证质量、品种、数量及交货时间。

3.1.6 负责公司工装模具的制造,包括外协加工,保证质量、品种、数量及交货时间。

3.2 工程部:3.2.1 负责编制新产品工装模具制作计划(含设计、制造及验证)。

3.2.2 负责新产品工装模具的设计并确定验证标准,并参与验证。

3.2.3 负责对工装模具的检验,并出具检验报告单及合格证。

3.3 车间模具管理员3.3.1 负责制订车间工装模具现场文明定置。

3.3.2 负责车间工装模具使用过程的台帐管理。

3.3.3 负责车间工装模具使用、保养、周检、月检工作的检查及考核。

3.3.4 负责保管本车间暂时不用及闲置的工装模具,并做好维护。

4.0定义工装:是指工艺装备的简称,是产品生产过程中所用的各种工具的总称。

5.0流程及说明无7.0需要保存的记录生产设备管理台帐注塑模具保养记录表工装模具验收评审表工装模具保养检查表工装模具报废单设备预见性维护明細統計模具维修单关键设备及工装的关键零部件的维护保养及更换计划一览表。

模具控制程序

3.当工程更改导

致模具需要修改

时,由开发部根

据《产品设计开

发控制程序》要

求开出《工程更

改通知单》并通

知技术部修订模

具图纸,并将新

版本模具图发给

技术部进行模具

修订,模具修订

工程更

改通知

单

模具报

修单 修模记 录表 1. 生产车间在使 用

模具时以及模 具

仓库在做模具 检查时若发生模 具损坏,需进行 模具维修的,填 写《模具报修单 》向技术部进行 报修; 2. 技术部根据报 修单的维修要求 组织人员进行模 具维修,并在报 修单上记录维修 内容,维修后由 申请部门进行维 修验收。

开 发 部 生 产 部 模具报修单

修模记录表。

五金冲压模具模具设计开发控制程序

五金冲压模具模具设计开发控制程序首先,在模具设计开发过程中,要进行充分的前期准备工作。

这包括对产品的功能需求进行分析和确定,以及对模具的使用环境和条件进行了解。

通过这些准备工作,可以为后续的模具设计和开发提供指导和依据。

其次,在模具设计阶段,需要制定相应的设计准则和标准。

这些标准可以包括模具的使用寿命、制造成本、制造周期等要求。

在设计时要充分考虑到各种因素的影响,如模具的结构设计、材料选择、工艺要求等。

然后,在模具制造阶段,需要建立严格的制造管理程序。

这包括对材料采购、工艺过程、设备使用等方面的管理。

在制造过程中,需要进行严格的质量控制,确保模具的加工质量和尺寸精度符合设计要求。

在模具制造完成后,还需要进行模具试模和调试。

通过试模和调试,可以验证模具的设计和制造是否满足产品的要求,发现和解决可能存在的问题。

最后,在模具使用过程中,需要建立完善的维护和保养程序。

对于长期使用的模具,要定期进行维护,保证其正常使用。

在使用过程中,还要及时记录和反馈模具的使用情况,以便对模具进行优化和改进。

综上所述,五金冲压模具模具设计开发控制程序是一个较为复杂和繁琐的过程,需要从前期准备、设计、制造到使用的各个环节都进行严格的控制和管理。

只有这样,才能保证模具的质量和效率,提高生产效益。

工装模具控制程序(isots16949)

工装模具控制程序(isots16949)工装模具是用于生产线上加工产品的专用工具。

为了确保工装模具的质量和生产效率,制定一套有效的控制程序是非常重要的。

国际标准ISO/TS 16949是一项质量管理系统要求,特别适用于汽车制造行业。

以下是一份关于工装模具控制程序的示例。

一、目的1. 确保工装模具的设计、制造和使用符合ISO/TS 16949要求。

2. 提高工装模具的质量和可靠性,减少生产过程中的故障和停机时间。

3. 提高工装模具的生产效率和生产线的产能。

二、范围本控制程序涵盖了工装模具的设计、制造、检验、维护和使用的全过程。

三、责任和权限1. 工装模具设计部门负责设计和验证工装模具的合理性和可靠性。

2. 工装模具制造部门负责制造和装配工装模具,确保质量和尺寸符合设计要求。

3. 生产部门负责使用工装模具,并定期检查和维修工装模具。

4. 质量部门负责监督和审核工装模具的设计、制造、使用和维护情况。

四、工装模具设计1. 工装模具设计应符合ISO/TS 16949的要求,同时考虑产品的尺寸、重量、形状和生产工艺要求。

2. 工装模具设计部门应进行设计验证,包括结构强度和可靠性分析。

3. 设计图纸上应标明相关尺寸、工艺要求、标准件和材料等信息。

五、工装模具制造1. 工装模具制造部门应按照设计要求制造和装配工装模具。

2. 选择合适的材料和工艺,确保工装模具的寿命和使用性能。

3. 制造过程中应进行严格的检验和测试,确保质量和尺寸符合要求。

六、工装模具检验1. 工装模具制造完成后,应进行全面的检验和测试,包括尺寸、形状、功能和可靠性等。

2. 检验记录应保存并定期进行复查,确保工装模具的质量和性能稳定。

七、工装模具维护1. 工装模具在使用过程中应进行定期维护和保养,包括清洁、润滑、紧固和更换零部件等。

2. 维护记录应保存,记录维护的时间、方法、维护人员和维护结果等信息。

八、工装模具使用1. 生产部门在使用工装模具前应进行必要的培训,了解工装模具的使用方法和注意事项。

模具设计开发管理程序

模具设计开发管理程序模具设计开发管理程序简介模具设计和开发是制造行业中的重要环节,但传统的手工操作和纸质文档方式效率较低,容易导致信息丢失和不一致性。

为了优化模具设计开发流程,提高管理效率,我们开发了一款模具设计开发管理程序。

功能1. 模具信息管理该程序提供了模具信息管理功能,可以对模具进行统一管理和追踪。

用户可以输入模具的基本信息,如名称、编号、图纸、材料、规格等,还可以记录模具的购买日期、维修记录、使用状态等等。

所有的信息都以列表的形式展示,方便用户查找和编辑。

2. 任务分配和进度跟踪在模具设计开发过程中,通常需要多人合作完成。

该程序支持任务的分配和进度的跟踪,管理员可以将具体的设计任务分配给相应的设计师,设定任务的截止日期,并实时监控任务的进度。

设计师可以在程序中查看自己的任务,并更新任务的进度状态,以便团队合理安排工作。

3. 文件管理模具设计和开发过程中会产生大量的文件,包括模具图纸、设计方案、报告等等。

该程序提供了文件管理功能,可以将相关文件至程序中进行保存和备份。

用户可以按照模具的编号或名称进行文件的检索和,方便用户查看和共享相关文件。

4. 历史记录和版本控制模具设计和开发过程中的修改历史非常重要,能够追踪到每一次的修改记录对于问题追溯以及后续的版本控制都非常有帮助。

该程序支持模具设计的历史记录和版本控制功能,用户可以查看模具的修改历史,对比不同版本间的差异,还可以恢复到指定的历史版本。

5. 数据分析和报表为了方便管理者对模具设计开发的情况进行分析和评估,该程序提供了数据分析和报表的功能。

用户可以根据不同的需求选择相应的数据进行分析,并相应的报表。

这些报表可以用于业绩评估、资源分配和进一步的决策分析。

使用指南1. 安装和部署该程序是基于云平台的Web应用,可以在各种主流的操作系统上运行。

用户只需在浏览器中访问程序的地质,即可使用相关功能。

安装和部署过程十分简单,用户只需要按照程序提供的说明操作即可。

ISO9001模具管理控制程序(含流程图)

模具管理控制程序(ISO9001-2015)1.0目的确保控制工艺模具对零部件加工和装配的影响因素,确保满足产品技术要求。

2.0范围适用于所有产品模具的管理。

3.0定义与术语无4.0职责a.研发部:负责公司新模具与复制模具的采购,试模样品的验收及确认;b.生产部:负责安排模具的试模,及正确使用、维护保养等工作;5.0作业流程5.1模具需求研发部根据顾客的需求和生产的需求,及业务通知单、样品单、下模制造单,填写《开模打样工作令》经部门经理批准、副总经理核准后实施采购。

5.2模具的验收、转交a.供应商依《开模打样工作令》要求制模完成后,提交生产样品、制作工艺资料、给研发部。

b.研发部根据供应商提供的工艺资料与样品进行检验,并在《样品检验报告》上填写检验结果回传给供应商,检验合格后发放工艺资料、样品检验报告、提供样品给生产部。

c.供应商依据研发部确认合格的《样品检验报告》及工艺资料通知生产部进行试模验收,验收要求如下:1.试模材料规格是否正确,与定位是否相符,送料是否顺畅;2.模具工序内容是否与工艺文件相符;3.模具装夹是否顺畅,废料排屑是否堵料、易清理;4.模具对形状相似的产品是否有做防呆;5.产品摆放是否好拿好放、不粘模、易脱料。

d.试模合格后,模管员在供应商《模具移交单》上签名入库,并把《模具移交单》复印给研发部进行付款作业。

试模不合格的不予移交。

5.3模具管理a.模具入库管理1.模具入库时确认送货单及实物的数量,检查无误时进行入库2.入库的模具由修模组模管员登记于《模具台帐》中,并做好帐、物、卡相符。

b.使用管理1.使用模具时,架模组到模具房登记领用,在使用前检查是否有损坏现象;2.归还模具前,架模组应清理模具,模管员填写使用记录;3.入库的新模具在首次量产过程中发现产品不合格,且经确认是模具造成原因,写维修单形式退回供应商。

4.接收归还的模具时,模具保管员应将模具清洁上油后存放于专用模架,每2个月由模管员确认模具保管状态,并对模具(使用中、长期停用)进行防锈保养。

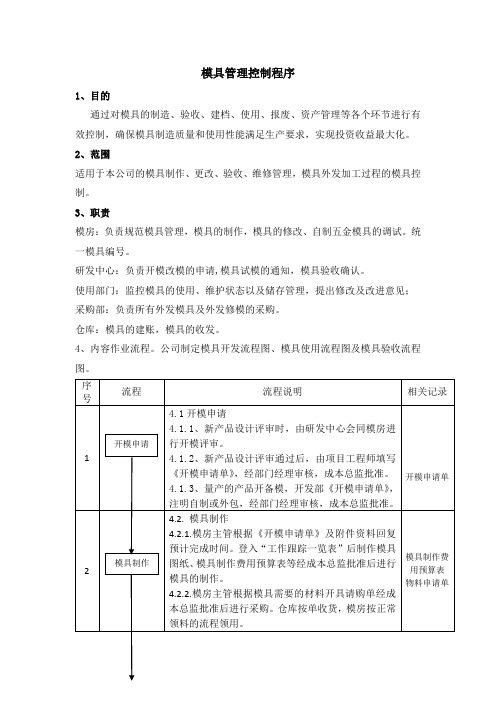

模具管理控制程序

模具管理控制程序

1、目的

通过对模具的制造、验收、建档、使用、报废、资产管理等各个环节进行有效控制,确保模具制造质量和使用性能满足生产要求,实现投资收益最大化。

2、范围

适用于本公司的模具制作、更改、验收、维修管理,模具外发加工过程的模具控制。

3、职责

模房:负责规范模具管理,模具的制作,模具的修改、自制五金模具的调试。

统一模具编号。

研发中心:负责开模改模的申请,模具试模的通知,模具验收确认。

使用部门:监控模具的使用、维护状态以及储存管理,提出修改及改进意见;采购部:负责所有外发模具及外发修模的采购。

仓库:模具的建账,模具的收发。

4、内容作业流程。

公司制定模具开发流程图、模具使用流程图及模具验收流程图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Describe the mold requirement, mold’s structure, and product requirement in details.

强调制作过程可能引起的失效,落实预防措施;

Emphasis the potential failure in the production process, realize the prevention measures.

1.0目的

Objective

确保模具制作过程在受控状态下进行,使模具品质、交期和成本满足预期要求。

Ensure the mold’s production process is under control;. And the mold’s quality, delivery date and cost meet the expectation。

技术部

technicaldepartment

提供技术支援,协助解决制作过程中的工程技术问题。

Responsible to handle the failure during the production process

以上未尽之处详见5.0所述。以下对于精密模具部,制作部经理则为精密模具部经理。

Remark: Details refer to 5.0. In the following, the production department manager also include the precision production department manager.

品质部

Quality department

负责工件的品质检验、记录和状态标识,反馈品质信息,推动品质改进。

Responsible to the parts quality examine, record, and labeling, feedback the quality information, and encourage the quality improvement

2.0范围

Scope

本文件只适用於XX有限公司之模具制作过程。不包括修模、执模、改模。

3.0定义

Definition

BOM

物料清单

Bill 知

Engineering change notification

4.0职责

Responsibility

采购文员

Purchasing clerk

统筹模具的整体进度、模具制作工艺,确保模具按期试模,监控加工部/组加工工件的质量。

Organize the whole schedule of the mold, the production technique, and ensure to carry out mold trial on time, monitor the items or parts quality。

5.0内容

Content

5.1物料计划

material Planning

5.1.1模胚大肉、BOM物料:

Mold core, BOM material

5.1.2直接常备物料:

Direct and regular material

5.1.3间接常备物料:

Indirect regular material

5.2生产计划

Production plan

步骤

Procedure

行动

Action

负责

IC

初步的工作编排

initial workarrangement

接到模图A版,对除标准件外的所有工件(除铜公外)编排加工工艺,估计工时,要求完成时间,编制<工作编排表>(初稿)。

After received the mold graph version A, set the processing technique requirement, estimate time required, dead line for all the parts beside standard items., and the <working schedule>(draft)。

确认<工作编排表>各工件之加工工艺和完成时间。

Conform the process technique and time of completion of the parts in the <working schedule>, sign the <working schedule> final version。

制作部经理

Production department manager

将<工作编排表>输入电脑系统;打印后交制作部经理签核后分

发制作部、品质部等相关人员。

Input the <working schedule> into the computer system;Print it, pass to the production department manager sign to approve, then distribute to the production department, quality department, and related staff;

制作组长

Production team leader

产前

准备

及

生产

编排

Pre-production and productionarrangement

根据产品图、模图A版、<工作编排表>(初稿)完成以下工作:

According to the product graph, mold graph version A, <working schedule>(draft) to complete the following works:

制作部

精密模具部

Production department

Precision production department

组织制定和调整生产计划,确保按计划加工。

Set and adjust the production plan, ensure to processing according the plan。

制定物料计划,确保物料按期到位。

Set the material plan, ensure the material is ready。

加工部/组

Processing department/

Team

按图加工,确保工件按质按期完成。

Processing according to the graph, ensure the parts’ quality and finish it on time。