CNC刀具加工深度参考

精雕机金属加工工艺参数表

精心整理20°锥刀59铜刀具吃刀深度(mm) 路径间距(mm)一次开槽深度(mm)开槽次数走刀速度切割速度开槽速度(m/s)20°-0.8 1 0.3 0.4 3 2.4 1.2 20°-0.6 1 0.2 0.3 4 2.4 1.2 20°-0.5 1 0.2 0.3 4 2.4 1.2 20°-0.40.5 0.1 0.2 3 1.2 0.4 20°-0.30.5 0.05 0.2 3 1.2 0.4 20°-0.20.5 0.05 0.1 5 0.2 0.2 20°-0.10.05 0.03 0.05 1 0.1 0.120°锥刀紫铜刀具吃刀深度(mm) 路径间距(mm)一次开槽深度(mm)开槽次数走刀速度切割速度开槽速度(m/s)20°-0.8 1 0.2 0.2 5 2.4 1.2 20°-0.6 1 0.15 0.2 5 1.2 1.2 20°-0.5 1 0.1 0.2 5 1.2 1.2 20°-0.40.5 0.05 0.1 5 1.2 0.6 20°-0.30.5 0.04 0.1 5 0.4 0.4 20°-0.20.5 0.03 0.05 10 0.2 0.2 20°-0.10.02 0.02 0.02 1 0.1 0.120°锥刀铬钢刀具吃刀深度(mm) 路径间距(mm)一次开槽深度(mm)开槽次数走刀速度切割速度开槽速度(m/s)20°-0.80.5 0.07 0.1 5 1.2 1.2 20°-0.60.5 0.05 0.1 5 1.2 1.2 20°-0.50.5 0.05 0.1 5 1.2 1.2 20°-0.40.05 0.05 0.05 1 0.2 0.6 20°-0.30.05 0.05 0.05 1 0.2 0.4 20°-0.20.05 0.05 0.05 1 0.1 0.2 20°-0.10.02 0.02 0.02 1 0.1 0.130°锥刀59铜刀具吃刀深度(mm) 路径间距(mm)一次开槽深度(mm)开槽次数走刀速度切割速度开槽速度(m/s)30°-0.8 1 0.4 0.5 2 2.4 1.2 30°-0.6 1 0.2 0.5 2 2.4 1.2 30°-0.5 1 0.2 0.5 2 2.4 1.2 30°-0.4 1 0.1 0.3 3 2.4 1.2 30°-0.3 1 0.05 0.2 5 2.4 1.230°-0.2 1 0.05 0.2 5 1.8 1.2 30°-0.10.05 0.03 0.05 1 0.1 0.130°锥刀紫铜刀具吃刀深度(mm) 路径间距(mm)一次开槽深度(mm)开槽次数走刀速度切割速度开槽速度(m/s)30°-0.8 1 0.2 0.3 3 2.4 2.4 30°-0.6 1 0.2 0.3 3 2.4 2.4 30°-0.5 1 0.2 0.3 3 2.4 2.4 30°-0.40.5 0.1 0.1 5 2.4 1.2 30°-0.30.5 0.05 0.1 5 1.8 1.2 30°-0.20.5 0.03 0.1 5 0.4 0.2 30°-0.10.02 0.02 0.02 1 0.1 0.130°锥刀铬钢刀具吃刀深度(mm) 路径间距(mm)一次开槽深度(mm)开槽次数走刀速度切割速度开槽速度(m/s)30°-0.80.5 0.07 0.1 5 1.2 1.2 30°-0.60.5 0.05 0.1 5 1.2 1.2 30°-0.50.5 0.05 0.1 5 1.2 1.2 30°-0.40.1 0.1 0.1 1 1.2 0.4 30°-0.30.1 0.05 0.1 1 1.2 0.4 30°-0.20.05 0.05 0.05 1 0.4 0.2 30°-0.10.02 0.02 0.02 1 0.1 0.1 10°锥刀59铜刀具吃刀深度(mm) 路径间距(mm)一次开槽深度(mm)开槽次数走刀速度切割速度开槽速度(m/s)10°-0.8 1 0.2 0.4 2 2.4 1.2 10°-0.60.5 0.2 0.2 2 1.2 1.2 10°-0.50.5 0.2 0.2 2 1.2 1.2 10°-0.40.5 0.05 0.1 5 0.4 0.4 10°-0.30.1 0.1 0.1 1 0.4 0.4 10°-0.20.05 0.05 0.05 1 0.1 0.1 10°-0.10.05 0.01 0.02 2 0.1 0.12MM螺纹铣刀的加工工艺参数材料吃刀深度(mm) 路径间距(mm)一次开槽深度(mm)开槽次数走刀速度切割速度开槽速度(m/s)59铜 3 0.5 0.5 6 2.4 1.2 铬钢 5 0.05 0.1 5 1.2 1.259铜、紫铜“操作设置”参数切割速度(进给速度)主轴转速落刀延迟落刀速度安全高度慢速下刀开启冷却液根据参数表填入数值24000 0.2 0.4 -1 -1 ok铬钢“操作设置”参数切割速度(进给速度)主轴转速落刀延迟落刀速度安全高度慢速下刀开启冷却液根据参数表填入数值24000 0.5 0.02-0.15刀越小速度越小。

粗、精加工参数表、平行式(CNC)

F1500 F1500 F1500 F1500

150mm 120mm 100mm 100mm

平行式 步进量0.33mm

平行式 步进量0.33mm

8 Ф20R0.5 铜料/钢料

≤8°0.25mm

S3500 F1500

100mm

9 Ф16R0.8 铜料/钢料

≤8°0.25mm

S3500 F1500

85mm

精加工参数表

一.曲面等高外形(牛鼻刀、端铣刀)

序号 刀具大小 加工材料 步进量/Z下刀量 转速 进给

1 Ф63R6

钢料

≤10°0.32mm

S1500

F1800

2 Ф40R6

铜料/钢料

≤10°0.3mm

S2800 F1800

3 Ф32R0.8 铜料/钢料

≤8°0.25mm

S3400 F1700

表一

参考加工深 度

50mm

14 Ф8R1.0

铜料/钢料

≤5°0.28mm

S4000 F1350

45mm

15 Ф8R0.5

铜料/钢料

≤5°0.24mm

S4000 F1350

45mm

16 Ф6R1

铜料/钢料

≤5°0.28mm

S4500 F1300

35mm

17 Ф6R0.5 18 Ф12 19 Ф10 20 Ф8 21 Ф6 22 Ф4 23 Ф3 24 Ф2.5 25 Ф2 26 Ф1.5

加工底平面 加工底平面 加工底平面

10 Ф16R2

铜料/钢料

≤8°0.28mm

S3500 F1300

100mm

11 Ф12R1.0 铜料/钢料

≤5°0.28mm

最全面的CNC切削参数表

≤60

≤50

≤45

≤35

≤30

≤28

≤25

≤25

≤20

≤15

≤6

≤4

开粗

S4500 S7500 S8000 S8000 S8500 S8500 S9000 S8500 S8500 S8500 S9000 S8500 S8500 S9000 S9500 S9000 S11000 S11000 S10000 S8000 S12000 S12000 S12000 S11000 S12000 S12000 S12000 S11000 S15000 S15000 S15000 S14000 S15000 S15000 S15000 S15000

≤15

R6 R5 R4 R3 R2.5 R2 R1.5 R1 R0.75 R0.5 R0.3 R0.2

中光 光刀 开粗 中光 光刀 开粗 中光 光刀 开粗 中光 光刀 开粗 中光 光刀 开粗 中光 光刀 开粗 中光 光刀 开粗 中光 光刀 开粗 中光 光刀 开粗 中光 光刀 开粗 中光 光刀 开粗 中光 光刀

F4000 F3000 F2500 F1000 F6000 F3500 F3000 F1000 F6000 F3500 F3000 F1000 F5000 F3500 F3000 F1000 F5000 F3000 F2800 F1000 F3500 F3000 F2800 F900 F3500 F3000 F2800 F900 F2800 F2500 F2000 F600 F2000 F1800 F1500 F500

Ø16R0.8

Ø12R0.3

Ø10R0.3

Ø8R0.3

Ø6R0.3

Ø4R0.2

Ø3R0.2

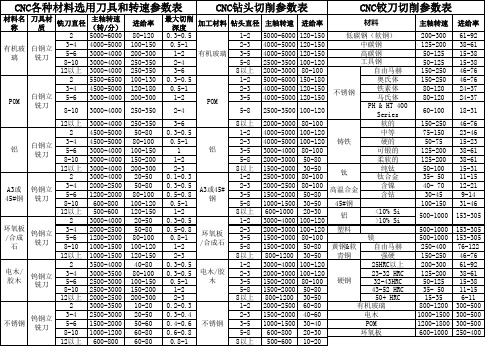

CNC各种材料选用刀具与转速参数表

铝

A3或45# 钢

环氧板 /合成石

电木/胶 木

不锈钢

1-2

2-3 3-5 5-8 8以上 1-2 2-3 3-5 5-8 8以上 1-2 2-3 3-5 5-8 8以上 1-2 2-3 3-5 5-8 8以上 1-2 2-3

3-5 5-8 8以上

4000-5000 100-120

中等

4000-5000 100-120 铸铁

3-4 4500-5000

POM

白钢立 铣刀

5-6 8-10

3000-4000 3000-4000

12以上 3000-4000

进给率

80-120 100-150 200-300 250-350 250-350 100-130 120-180 200-300

250-350

250-350

最大切削 深度

加工材料 钻头直径

软的

主轴转速

200-300 125-200 50-125 50-125 150-250 150-250 80-120 80-120

60-100

150-250

进给率

61-92 38-61 15-38 15-38 46-76 46-76 24-37 24-37

18-31

46-76

铝

白钢立 铣刀

A3或 钨钢立 45#钢 铣刀

CNC各种材料选用刀具和转速参数表

CNC钻头切削参数表

CNC铰刀切削参数表

材料名 称

刀具材 质

铣刀直径

主轴转速 (转/分)

2 5000-6000

有机玻 白钢立 璃 铣刀

3-4 5-6 8-10

4000-5000 3000-4000 3000-4000

各类数控刀具转速进给切削量吃刀量参数

各类数控刀具转速进给切削量吃刀量参数碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 2碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 3碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 4碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 5碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 6碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 7碳素合金结构钢(HRC<20) 合金调质钢(HRC30~40) 淬火工件(HRC46~52) 8碳素合金结构钢(HRC<20=合金调质钢(HRC30~40) 淬火工件(HRC46~52) 10圆鼻刀刀具类型普通长度普通加长转速S 切削速度F 吃刀量D100R1.6 200 250 500 1000 0.2-0.5 D80R1.6 200 250 500 1000 0.2-0.5 D63R8 100 200 500-700 1500-1800 0.5-1.5 D63R6 140 140 500-700 1500-1800 0.5-1.5 D63R2 300 300 500-700 1200-1800 0.5-1.5 D50R8 80 100 500-700 1200-1500 0.5-1.5 D32R5 120 250 1200-1500 1000-1500 0.5-1.5 D32R2 100 200 1200-1500 1200-1500 0.5-1D40R0.8 150 250 1200-1500 1200-1500 0.2-0.5 D35R0.8 300 350 1200-1500 1200-1500 0.2-0.5 D32R0.8 100-150 230 1200-1500 1200-1500 0.2-0.5 D25R4 80 200 250 1000-1500 1000-2000 0.3-0.5 D20R0.4 150 200 1300 1500 0.3-0.5 D16R0.4 150 200 1200-1500 1000-2000 0.2-0.5D20R10 160 190 1000-1200 1000-1500 0.3-0.6D16R8 80-120 160 1200-1500 1000-1500 0.3-0.5D12R6 60 100 1500 1000-1500 0.2-0.5D10R5 60 100 >1500 1000-1500 0.2-0.5合金刀刀具类型加工深度普通长度普通加长转速S 切削速度F 吃刀量12 50 25/75 26/100 1800 500-1500 0.05-0.5 10 50 22/70 25-100 2000 500-1500 0.05-0.5 8 45 19/60 20/100 2500 500-1500 0.05-0.5 6 30 13/50 15/100 3000 500-1500 0.05-0.4 4 30 11/50 3500 500-1500 0.05-0.3 2 25 8/50 4000 500-1500 0.05-0.3 1 20 6/50 5000 500-1500 0.05-0.15 R6 75 22/75 22/100 2000 1000-2000 0.2-1R4 75 14/60 14/100 2000 1000-2000 0.2-1R3 75 12/50 12/100 2500 800-1500 0.2-0.8R2.5 30 10/50 3000 800-1500 0.15-0.6R2 25 8/50 3000 800-1500 0.15-0.6R1.5 25 8/50 3500 800-1500 0.15-0.6R1 25 5/50 4000 500-800 0.1-0.2R0.5 25 2.5/50 5000 500-800 0.025白钢刀刀具类型加工深度普通长度普通加长转速S 切削速度F 吃刀量3280-120 60/125 106/186 300-400 500-1000 0.1-1 25 80-120 60/125 90/166 300-400 500-1000 0.1-1 20 120 50/110 75/141 500-700 500-1000 0.1-112 100 30/80 53/110 500-1000 500-1000 0.1-1 10 80 23/75 45/95 800-1000 500-1000 0.1-0.8 8 50 20/65 28/82 800-1200 500-1000 0.1-0.5 6 50 15/60 800-1200 500-1000 0.1-0.5 R8 80 32/92 35/140 800-1000 500-1000 0.2-0.4 R6 80 26/83 26/120 800-1000 500-1000 0.2-0.4 R5 60 20/72 20/110 800-1000 500-1000 0.2-0.4 R4 50 19/63 20/100 1000-1500 500-1000 0.2-0.4 R3 30 13/57 15/90 1000-1500 500-1000 0.2-0.4 注:以P20钢材为中间参考值,切削速度取中间值,硬度高于P20参数调低,硬度低于P20参数调高。

CNC机床钻孔、攻丝切削参数

钻头转速 钻头进给 丝锥转速 丝锥进给 细螺纹 底孔直径 通用管螺 底孔直径 钻头转速 钻头进给 纹 1/4″ 11.5 600 160 2/8″ 15 430 120 1/2″ 18.7 340 100 3/4″ 24.2 270 150

M4×0.7 3.3 3 950 90 M5×0.8 4.2 4 900 90 445 356 M6×1 5 5(19) 850 180 425 425 M8×1.25 6.7 6(20) 800 200 500 625 M10×1.5 8.5 7(21) 700 300 500 750 M12×1.25 10.7 M12×1.75 10.2 8(22) 630 280 500 875 M16×1.5 14.5 M16×2 13.9 9(23) 460 220 400 800 M20×1.5 18.5 M20×2.5 17.4 10(24) 365 180 320 800 M20×1.5 18.5 M24×3 21 11(25) 340 160 250 750 M30X3.5 26.5 250 125 200 700 M10×1 9 12(26) 700 180 500 500 NPT1/8″ 8.7 700 180 14 加工过程: 1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。 2、加工螺纹的方法:先用中心钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝。 公司为提高效率,在点孔时,点的稍大些,连倒角一起做了。 3、孔加工循环的选择,中心钻选用G82,底孔加工选用G81,倒角选用G82,螺纹若是右旋,选用G84。 4、孔加工循环的高度平面选择:a:Z向R高度:对G81、G82,为螺纹孔上表面以上3-5mm,对G84应大些,为10mm以上。 b:初始平面高度:为螺纹孔上表面以上20mm。公司选用100mm。 5、孔底面高度:对底孔钻,考虑到钻头角度以及孔是通孔的因素,取螺纹孔下表面下方0.3D底孔。 注:若攻不通孔螺纹,底孔深度:D钻=h有效+0.7D+0.3D底孔。 6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。 7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。

CNC加工参数(钢料)

∮25R0.8 1600

1500 0.14 0.11 0.08

∮35R0.8 1800

2000

0.2 0.17 0.13

∮35R0.8 1800

1800 0.14 0.11 0.09

∮35R0.8 1800

1500 0.13 0.1 0.07

∮21R4 2000

2000 0.24 0.21 0.18

开粗(刀长<120)

开粗(刀长>120<140)

开粗(刀长>140<160)

开粗(刀长<110)

开粗(刀长<110)

开粗(刀长>160<200)

(刀长<130)

开粗(刀长>130<160)

开粗(刀长<130)

开粗(刀长>130<200)

普通机参数(加工钢料)

刀具 转速(S) 行速(F)

切削深度

光刀

∮6

3300

400

∮6

3300

1500 0.13 0.13 0.13 0.13

∮8

3000

400

∮8

3500

1800

0.13 0.13 0.13 0.13

∮10

2500

400

∮10 ∮8 ∮10 R0.5 R0.75 R1 R1.5 R2 R3

3500 2500 2500 4800 4500 4500 4200 0.2

光底(刀长<130) 光侧<5°(刀长<130) 光侧<5°(刀长>130) 光侧90°(刀长<130)

0.15 0.15 0.2 0.15 0.15 0.2 0.2 0.15 0.2 0.35 0.2 0.2 0.2 0.2

模具CNC加工标准参考

2.8.4注意加工完之成品保护以断裂、磨耗等更换。

3其他:

3.1本作业标准每年九月,由责任单位负责召集有关单位检讨,并将检讨结果送事业单位主管审核。

3.2审核完成后,呈群主管核准,保存于制造单位,公布后立即实施,修订时亦同。

2.6素材备料应以长宽实际尺寸预留2mm为限。

2.7 加工电极基准的方式:

2.7.1侧壁与底面不同时精修(刀具刃部与端面同时切削会震动)。

2.7.2先精加工侧壁再精加工底面(如上图所示)。

2.8其它(注意事项)

2.8.1加工前先利用一次元确认加工物之X、Y、Z有无过切。

2.8.2注意加工前校模时毛边的清理,以免寻边造成误差。

G24 X600 Y400 Z400 I0 J0 K[V3003-11]

M03 S32000

G04 P30

M07

M56

G72 $1101

G0 Z50

M02

2.5.4.1主程序要有加工过负荷检机能。

2.5.4.2主程序要有主轴上升机能。

2.5.4.3主程序要有CNC形状控制机能。

2.5.4.4主程序要有干涉机能设定。

M98 P8011

M98 P8012

G91 G28 Z0

M319

M30

2.5.1.1刀具使用完成后,须再次测刀长之后,才可将其放回刀仓内(破损检出)。

2.5.1.2有交换台之机械,即有主程序,也有子程序;无交换台的只有主程序。

2.5.2V55(参照附件二)

(主程序)

G91 G28 Z0

M98 P9810

#1=#7

#17=#23

#32=1

M98P8100

CNC数控机床、加工中心钻孔、攻丝切削参数表

M16×2

13.9 9(23) 460

220

400

800 M20×1.5 18.5

M20×2.5 17.4 10(24) 365

180

320

800 M20×1.5 18.5

M24×3

21 11(25) 340

160

250

750

M30X3.5

26.5

250

125

200

700

M10×1

9 12(26) 700

通用管螺 纹

1/4″ 2/8″ 1/2″ 3/4″

底孔直径

11.5 15

18.7 24.2

ቤተ መጻሕፍቲ ባይዱ

钻头转速

600 430 340 270

钻头进给

160 120 100 150

8.5 7(21) 700

300

500

750 M12×1.25 10.7

M12×1.75 10.2 8(22) 630

280

500

875 M16×1.5 14.5

6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。

7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。

普通螺纹

M4×0.7 M5×0.8 M6×1 M8×1.25

M10×1.5

CNC常用普通螺纹钻孔参数表

底孔 刀号 钻头转速 钻头进给 丝锥转速 丝锥进给

3.3 3

950

CNC精加工参数表

表一序号刀具大小加工材料步进量/Z 下刀量转速进给参考加工深度备注1Ф63R6钢料≤10°0.32mm S1500F1800298mm 2Ф40R6铜料/钢料≤10°0.3mm S2800F1800180mm 平行式步进量0.36mm3Ф32R0.8铜料/钢料≤8°0.25mm S3400F1700220mm 4Ф25R0.8铜料/钢料≤8°0.25mm S3400F1500150mm 5Ф25R5铜料/钢料≤10°0.25mm S3400F1500120mm 平行式步进量0.33mm 6Ф20R4铜料/钢料≤10°0.25mm S3500F1500100mm 平行式步进量0.33mm7Ф20R0.8铜料/钢料≤8°0.25mm S3500F1500100mm 8Ф20R0.5铜料/钢料≤8°0.25mm S3500F1500100mm 9Ф16R0.8铜料/钢料≤8°0.25mm S3500F150085mm 10Ф16R2铜料/钢料≤8°0.28mm S3500F1300100mm 11Ф12R1.0铜料/钢料≤5°0.28mm S4000F140060mm 12Ф10R1.0铜料/钢料≤5°0.28mm S4000F140050mm 13Ф10R0.5铜料/钢料≤5°0.24mm S4000F140050mm 14Ф8R1.0铜料/钢料≤5°0.28mm S4000F135045mm 15Ф8R0.5铜料/钢料≤5°0.24mm S4000F135045mm 16Ф6R1铜料/钢料≤5°0.28mm S4500F130035mm 17Ф6R0.5铜料/钢料≤5°0.24mm S4500F130035mm 18Ф12铜料/钢料≤1°0.35mm ﹥1°≤3°0.2mm S3500F140050mm 19Ф10铜料/钢料≤1°0.35mm ﹥1°≤3°0.2mm S4000F140046mm 20Ф8铜料/钢料≤1°0.35mm ﹥1°≤3°0.2mm S4000F135040mm 21Ф6铜料/钢料≤1°0.35mm ﹥1°≤3°0.20mm S4500F130030mm 22Ф4铜料/钢料≤1°0.35mm ﹥1°≤3°0.20mm S5500F110028mm23Ф3铜料/钢料≤1°0.35mm ﹥1°≤3°0.20mm S6500F1000伸出20mm ,直身16mm 刀柄Ф424Ф2.5铜料/钢料﹥1°≤3°0.18mm S6500F900伸出20mm ,直身16mm刀柄Ф425Ф2铜料/钢料﹥1°≤3°0.18mm S6500F700伸出20mm ,直身12mm刀柄Ф426Ф1.5铜料/钢料﹥1°≤3°0.15mm S6500F500伸出20mm ,直身10mm 刀柄Ф427Ф1铜料/钢料﹥1°≤3°0.10mmS6500F350伸出20mm ,直身8mm刀柄Ф4精加工参数表一.曲面等高外形(牛鼻刀、端铣刀)精加工参数表表二序号刀具大小加工材料步进量/Z 下刀量转速进给1R10铜料/钢料0.20mm S3000F16002R8铜料/钢料0.18mm S3500F15003R6铜料/钢料0.17mm S4000F14504R5铜料/钢料0.16mm S4000F14505R4铜料/钢料0.15mm S4600F13506R3铜料/钢料0.13mm S5000F13007R2铜料/钢料0.11mm S5500F11008R1.5铜料/钢料0.09mm S6000F10009R1铜料/钢料0.08mm S6500F70010R0.75铜料/钢料0.07mm S6500F65011R0.5铜料/钢料0.05mmS6500F350备注:②粗公的步进量在以上基础加0.03mm ;③以上R 刀用“等高外形”加工曲面时,Z 深度(步进量)在以上基础上加0.05mm ;序号刀具大小加工材料转速进给参考加工深度1Ф25铜料S450F250125mm 2Ф20(白钢)铜料S650F350100mm 3Ф20(合金)铜料S2500F85085mm 4Ф16(白钢)铜料S850F40075mm 5Ф16(合金)铜料S2800F80065mm 6Ф12铜料S2400F75050mm 7Ф10铜料S2800F75046mm 8Ф8铜料S3000F75040mm 9Ф6铜料S3200F70035mm 10Ф25R0.8钢料S1800F700150mm 11Ф20R0.8钢料S2000F700100mm 12Ф16R0.8钢料S2200F70085mm①以上参数是相对普通机床对钢料和铜公幼公的加工,高速机的步进量按以上参数,转速、进给以2号机、伸出20mm ,直身10mm 伸出20mm ,直身8mm3号机刀库表为准;④曲面光刀时尽量用“最佳等高”方式加工。