齿轮接触分析

采用ABAQUS进行齿轮接触应力分析

采用ABAQUS进行齿轮接触应力分析采用ABAQUS进行齿轮接触应力分析 1 接触理论介绍及其在航空领域中的应用接触问题是土木、建筑、水利工程、石油化工、机械工程等领域中普遍存在的力学问题。

不管在接触边界之间是否有间隙存在,接触作用的出现对结构受载之后的接触状态和应力分布都有直接的影响,一方面通过接触可以提高整个结构的承载力和刚度或者可以起到减震作用;而另一方面也正是因为由于接触的存在,伴随着局部高应力,很容易使材料屈服或发生裂缝,如果再受到循环载荷的影响,还可能产生疲劳失效。

所以了解结构的接触状态和应力状态,对结构设计、施工及其补强措施,都有重要的意义。

两个物体在接触面上的相互作用是复杂的高度非线性力学现象,也是发生损伤失效和破坏的主要原因。

接触问题存在两个较大的难点:其一,在用户求解问题之前,不知道接触区域;其二,大多数的接触问题需要计算摩擦,可供挑选的几种摩擦定律和模型都是非线性的,使问题的收敛变得困难。

在飞机结构中,缝翼的运动是通过相互啮合的齿轮的旋转带动的,发动机带动齿轮的旋转是缝翼机构运动的动力来源。

齿轮是机械中广泛应用的传动零件之一,它具有功率范围大,传动效率高、传动比准确、使用寿命长等特点。

但从零件的失效情况来看,齿轮也是最容易出现故障的零件之一。

据统计,在各种机械故障中,齿轮失效就占总数的60%以上,其中齿面损坏又是齿轮失效的主要原因之一。

传动齿轮复杂的应力分布情况和变形机理又是造成齿轮设计困难的主要原因。

为此,人们对齿面接触及其应力分布进行了大量的研究。

有限元理论和各种有限元分析软件的出现,让普通设计人员无需对齿轮受力作大量的计算和研究就可以基本掌握齿轮的受力和变形情况,并可利用有限元软件进行结果分析,找出设计中的薄弱环节,进而达到对齿轮进行改进设计的目的。

2 采用ABAQUS进行齿轮接触分析的合理性齿轮结构对缝翼的运动起着决定性的作用,如果齿轮的接触不能满足强度要求,缝翼机构的运动将会受到严重影响。

齿轮动态接触分析对比

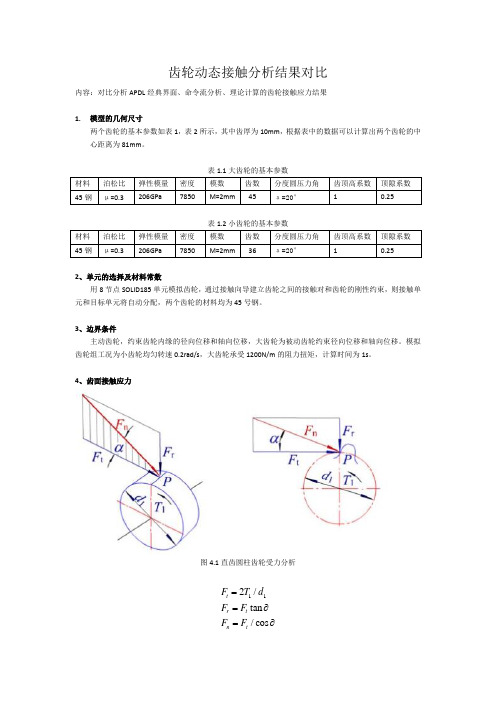

齿轮动态接触分析结果对比内容:对比分析APDL经典界面、命令流分析、理论计算的齿轮接触应力结果1.模型的几何尺寸两个齿轮的基本参数如表1,表2所示,其中齿厚为10mm,根据表中的数据可以计算出两个齿轮的中心距离为81mm。

表1.1大齿轮的基本参数表1.2小齿轮的基本参数2、单元的选择及材料常数用8节点SOLID185单元模拟齿轮,通过接触向导建立齿轮之间的接触对和齿轮的刚性约束,则接触单元和目标单元将自动分配,两个齿轮的材料均为45号钢。

3、边界条件主动齿轮,约束齿轮内缘的径向位移和轴向位移,大齿轮为被动齿轮约束径向位移和轴向位移。

模拟齿轮组工况为小齿轮均匀转速0.2rad/s,大齿轮承受1200N/m的阻力扭矩,计算时间为1s。

4、齿面接触应力图4.1直齿圆柱齿轮受力分析112/tan/costr tn tF T dF FF F==∂=∂载荷、齿面相对滑动方向、摩擦因数和润滑状态有关。

齿面接触应力中赫兹应力占主要部分,并以此应力为接触疲劳强度计算基础应力。

maxE=σ ( 式一)式中:Σρ--综合曲率半径,mm 。

121121sin cos sin ==212cos 1d d '''∂∂∂=••'±±∂±Σρρμμρρρμμ (式二)接触线长度与重合度有关,按式 计算:2=bL Z ε (式三)Z ε为接触疲劳强度计算的重合度系数,表达式为Z ε=(式四) 将综合半径和接触线长度代入(式一),同时引入载荷系数K H ,可得:[]H H E H E H Z Z Z Z Z εε=≤σσ 其中H Z --区域系数。

式中H σ、[]H σ的单位为MPa ,d 1的单位为mm 。

5、ansysAPDL 齿轮动态分析结果5.1时间历程后处理器通过时间历程后处理器我们可以将接触应力随着时间的变化值导出。

如图5.1时间历程后处理器所示图5.1时间历程后处理器5.2导出某一点的接触应力值选取某一单元节点,该点的的接触应力随时间的变化值如下所示:TIME ESOL CONTPRESCONTPRES_20.10000 0.000000.20000 0.000000.30000 0.000000.40000 0.000000.50000 0.000000.60000 0.000000.70000 0.000000.80000 0.000000.90000 0.000001.0000 0.000001.1000 0.000001.2000 0.000001.3000 0.000001.4000 0.000001.5000 0.000001.6000 0.000001.7000 0.000001.8000 0.000001.9000 0.000002.0000 0.000002.1000 0.000002.2000 0.000002.3000 0.000002.4000 0.000002.5000 0.142461E+0072.6000 0.884816E+0082.7000 0.176954E+0092.8000 0.263984E+0092.9000 0.349861E+0093.0000 0.434189E+0093.1000 0.522552E+0093.2000 0.608327E+0093.3000 0.653361E+0093.4000 0.701361E+0093.5000 0.748924E+0093.6000 0.794247E+0093.7000 0.842083E+0093.8000 0.888082E+0093.9000 0.935456E+0094.0000 0.983938E+0094.1000 0.102099E+0104.2000 0.104590E+0104.3000 0.107369E+0104.4000 0.110070E+0104.5000 0.113327E+0104.6000 0.115482E+0104.7000 0.117339E+0104.8000 0.119205E+0104.9000 0.120717E+0105.0000 0.121669E+0105.1000 0.122092E+0105.2000 0.122325E+0105.3000 0.122426E+0105.4000 0.122624E+0105.5000 0.122597E+0105.6000 0.122706E+0105.7000 0.122850E+0105.8000 0.123096E+0105.9000 0.123222E+0106.0000 0.123352E+010图5.2是某一单元节点的接触应力曲线图,从图中我们可以看出在6秒时,该点处的接触应力达到最大值为1233MPa。

齿轮传动啮合接触冲击分析

Internal Combustion Engine & Parts• 75 •齿轮传动啮合接触冲击分析杨建宏(长沙中传变速箱有限公司,长沙410200)摘要:在工业生产过程中对于齿轮传动有着极为广泛的应用,有关齿轮啮合的动态性研究也引起了有关各方的高度重视。

对齿 轮传动来说,为实现其性能的进一步提升,还需要加强对其传动系统噪音与振动情况的改善。

在齿轮传动过程中啮合冲击现象无法避 免,重点是怎样能够将其冲击效应尽可能地降低。

本文将基于对当前齿轮传动啮合接触冲击研究的现状介绍,进一步从冲击时间与冲 击速度以及冲击位置的关系,冲击转速对冲击合力的影响两方面展开相关的研究工作,并最终就齿轮传动啮合接触冲击研究的未来 趋势进行了探讨。

关键词:齿轮;传动;啮合;冲击0引言从齿轮传动的角度来说,不论是大型齿轮还是小型齿 轮,在传动啮合时出现接触冲击是难以避免的。

部分齿轮 在传动时还会通过新增添润滑剂的措施来降低冲击效应,然而这一措施却不能够从根本上降低对齿轮所造成的损 伤。

在齿轮啮合接触冲击当中,所牵涉到的因素多种多样,必须经过多方面分析与研究来查找造成冲击的真实原因,同时就冲击类型开展具体分析。

对此,本文将就齿轮传动 啮合接触冲击展开具体分析。

1齿轮传动啮合接触冲击研究现状在工业生产过程中,齿轮转动是一种十分广泛的动力 传导方式。

由客观层面来看,在齿轮传动啮合接触冲击过 程中需尽可能地降低其产生的噪音与振动问题,以促进齿 轮应用性能的显著提升。

在当前的众多研究中,绝大部分 研究人员均将关注的重点放在了两个方面,即:①在齿轮 加工生产时,误差导致的啮入与啮出冲击现象;②齿轮侧 间隙内会出现冲击现象。

然而除上述两方面的情况以外,齿轮传动啮合接触也会发生冲击情况,因此未来还需针对 齿轮传动啮合接触冲击展开深入的研究工作。

2齿轮传动啮合接触冲击分析在现代工业生产中,齿轮有着无可替代的作用价值。

伴随着相关动力学研究的日渐深入,齿轮间的配合程度 与动力水平也有了大幅度的提升。

ANSYS齿轮接触应力分析案例

ANSYS齿轮接触应力分析案例齿轮是机械传动系统中常用的零部件,用于传递动力和转速。

在齿轮的工作过程中,由于受力情况复杂,容易发生接触应力过大导致齿轮损坏的情况。

为了确保齿轮的工作性能和寿命,需要进行接触应力的分析和优化设计。

ANSYS作为常用的有限元分析软件,可以用于进行齿轮接触应力的模拟和分析。

本文将以一个齿轮接触应力分析案例为例,介绍如何使用ANSYS软件进行接触应力的分析。

本案例以一对齿轮为例,通过对齿轮的建模、加载和分析过程,展示如何通过ANSYS软件进行齿轮接触应力的分析。

1.齿轮建模首先,在ANSYS软件中建立齿轮的几何模型。

可以通过CAD软件绘制齿轮的几何形状,然后导入到ANSYS中进行网格划分。

在建模过程中,需要考虑齿轮的齿形、齿数、模数等参数,并根据实际情况设置合适的几何形状。

2.设置加载在建模完成后,需要设置加载条件。

在本案例中,以齿轮传递动力时的载荷为例,可以通过施加力或扭矩来模拟齿轮的工作情况。

根据实际情况设置载荷大小和方向,以便进行接触应力的仿真分析。

3.网格划分接着对齿轮的几何模型进行网格划分,生成有限元网格。

在ANSYS中,可以通过自动网格划分功能或手动划分网格,确保模型的几何形状与加载条件得到合理的分析精度。

4.设置材料属性在进行齿轮接触应力分析前,需要设置材料的力学性质。

根据齿轮的实际材料属性,设置材料的弹性模量、泊松比等参数,以便进行接触应力的仿真分析。

5.运行分析设置完加载和材料属性后,可以进行齿轮接触应力的仿真分析。

在ANSYS中选择适当的分析模型和求解器,进行接触应力的计算和分布分析。

通过分析结果可以得到齿轮接触区域的应力分布情况,确定是否存在应力集中的问题。

6.结果分析最后,分析计算结果并进行结果的分析和优化。

根据接触应力的分布情况,确定齿轮的工作性能是否满足要求,是否存在应力过大导致损坏的风险。

如果需要,可以对齿轮的设计参数进行调整和优化,以提高齿轮的工作性能和寿命。

ansys齿轮接触分析案例

加载与求解

01

施加约束

根据实际情况,对齿轮的轴孔、 端面等部位施加适当的约束,如 固定约束、旋转约束等。

02

03

施加接触力

求解设置

根据齿轮的工作状态,在齿面之 间施加接触力,模拟实际工作情 况。

设置合适的求解器、迭代次数、 收敛准则等,确保求解的准确性 和稳定性。

后处理

结果查看

查看齿轮接触分析的应力分布、应变分布、接触压力分布等 结果。

02

分析接触区域的大小、应力分布情况,评估齿轮的传动性能和

寿命。

根据分析结果,优化齿轮的设计和制造工艺,提高其传动性能

03

和寿命。

06

CATALOGUE

ansys齿轮接触分析案例四:蜗轮蜗杆

问题描述

蜗轮蜗杆传动是一种常见的减速传动 方式,具有传动比大、传动平稳、噪 音低等优点。但在实际应用中,蜗轮 蜗杆的接触问题常常成为影响其性能 和寿命的关键因素。

属性。

边界条件和载荷

01

约束蜗杆的轴向位移,固定蜗轮的底面。

02 在蜗杆的输入端施加扭矩,模拟实际工作状态。

03 考虑温度场的影响,在模型中设置初始温度和环 境温度,并考虑热传导和热对流。

求解和结果分析

进行静力分析和瞬态动力学分析,求解接触应力 分布、摩擦力变化以及温度场分布等。

对求解结果进行后处理,提取关键数据,进行可 视化展示。

通过齿轮接触分析,可以发现潜在的 应力集中区域和齿面磨损问题,提高 齿轮的可靠性和寿命。

齿轮接触分析的应用领域

汽车工业

用于研究汽车变速器、发动机和传动系统中的齿轮接触行为,优 化齿轮设计以提高燃油经济性和可靠性。

风电领域

用于研究风力发电机组中齿轮箱的齿轮接触行为,提高风力发电设 备的效率和可靠性。

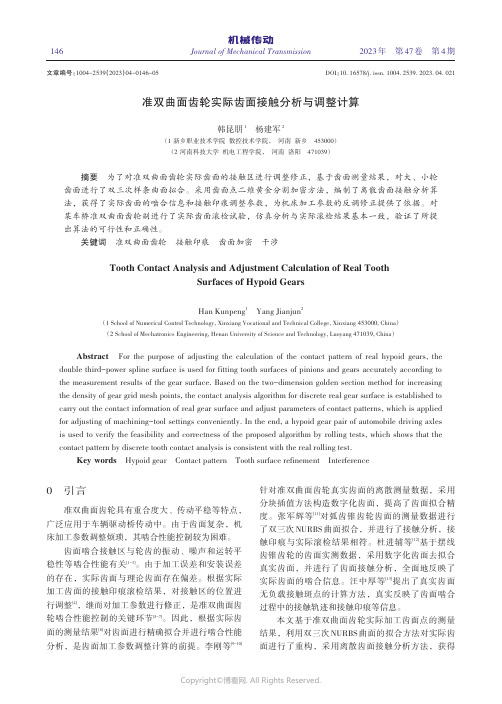

准双曲面齿轮实际齿面接触分析与调整计算

2023年第47卷第4期Journal of Mechanical Transmission准双曲面齿轮实际齿面接触分析与调整计算韩昆朋1杨建军2(1 新乡职业技术学院数控技术学院,河南新乡453000)(2 河南科技大学机电工程学院,河南洛阳471039)摘要为了对准双曲面齿轮实际齿面的接触区进行调整修正,基于齿面测量结果,对大、小轮齿面进行了双三次样条曲面拟合。

采用齿面点二维黄金分割加密方法,编制了离散齿面接触分析算法,获得了实际齿面的啮合信息和接触印痕调整参数,为机床加工参数的反调修正提供了依据。

对某车桥准双曲面齿轮副进行了实际齿面滚检试验,仿真分析与实际滚检结果基本一致,验证了所提出算法的可行性和正确性。

关键词准双曲面齿轮接触印痕齿面加密干涉Tooth Contact Analysis and Adjustment Calculation of Real ToothSurfaces of Hypoid GearsHan Kunpeng1Yang Jianjun2(1 School of Numerical Control Technology, Xinxiang Vocational and Technical College, Xinxiang 453000, China)(2 School of Mechatronics Engineering, Henan University of Science and Technology, Luoyang 471039, China)Abstract For the purpose of adjusting the calculation of the contact pattern of real hypoid gears, the double third-power spline surface is used for fitting tooth surfaces of pinions and gears accurately according to the measurement results of the gear surface. Based on the two-dimension golden section method for increasing the density of gear grid mesh points, the contact analysis algorithm for discrete real gear surface is established to carry out the contact information of real gear surface and adjust parameters of contact patterns, which is applied for adjusting of machining-tool settings conveniently. In the end, a hypoid gear pair of automobile driving axles is used to verify the feasibility and correctness of the proposed algorithm by rolling tests, which shows that the contact pattern by discrete tooth contact analysis is consistent with the real rolling test.Key words Hypoid gear Contact pattern Tooth surface refinement Interference0 引言准双曲面齿轮具有重合度大、传动平稳等特点,广泛应用于车辆驱动桥传动中。

ANSYS齿轮接触分析案例

WorkPlane>Change Actives CS to>Global Cylindrical

c.建立关键点八 X=二四 Y=九. 八五七 完毕点击 Apply

d.建立关键点九 X=二四 Y= 一三 完毕点击 Apply

g.建立关键点一0 X=二0 Y=五 完毕点击 OK

建立完毕后的结果如右图所示:

齿轮的接触分析实例

一六 在柱面坐标系中创建圆弧线 a.从主菜单选择Preprocessor>Modeling>Create>Lines>

二.五 建立齿轮面模型

一 将当前坐标系设置为总体柱坐标系 从实用菜单中选择 WorkPlane>Change Actives CS to>Global Cylindrical

二 定义一个关键点 a.从主菜单选择

Preprocessor>Modeling>Create>Keypoints>In Active CS b.建立关键点一 如下图 完毕点击 OK

齿轮的接触分析实例

二0 将工作平面旋转一三° a.从实用菜单中选择WorkPlane>Offset WP by Increments b.在“XY YZ ZX Angles”文本框中输入一三 0 0 点击 OK 二一 将激活的坐标系设置为工作平面坐标系:

WorkPlane>Change Actives CS to>Working Plane 二二 将所有线沿着X-Z面进行镜像 在Y方向 a.从主菜单中选择Preprocessor>Modeling>Reflect>Lines b.在对话框中选 Pick All c.在弹出的对话框选择X-Z面 在增量中输入一000单击 OK

面齿轮传动的承载接触分析

Mf m =

因此, 媒介齿轮齿廓方程为 x m = ± r k sin y m = r k co s z m = uk 式中 : u k 为媒 介齿轮齿廓的 齿宽方向变量 ; x m 中 “ + ” 为左齿廓 , x m 中“ - ” 为右齿廓。所以, 媒介齿 轮齿廓的齐次矩阵为 Rm = [ x m y m z m 1] 。

g

; S m -X m Y mZ m 是

媒介齿 轮的静坐标系, S m′ -X m′ ′ ′ 是媒介齿轮的 Ym Zm 随动坐标系, 媒介齿轮绕轴 Om Z m 旋转, 角速度为

m

, 转角为

m

; S f -X f Y f Zf 是面齿轮的静坐标系, S f , 转角为 ; 圆柱齿轮静坐

′ -X f′ Y f′ Z f′ 是 面齿 轮 的 随动 坐 标 系, 面 齿 轮绕 轴 Of Z f 旋转, 角速度为

cos 0

g

0 1

0 0

( 6)

0 0 0 1 从坐标系 S g 到 S m 的齐次转换矩阵为 1 0 0 0 M mg = 0 0 1 0 0 a 1 0 ( 7)

0 0 0 1 从坐标系 S m 到 S m ′ 的齐次转换矩阵为 cos m sin m 0 0 Mm ′ m = - sin 0 0

[ 11]

; 近年来由 Boeing 等公司对面齿轮传动进

[ 9]

行了试验 。根据试验结果可知, 在直升机主减速 器中采用面齿轮传动作为分流装置具有结构简单、 重量轻、 噪声小、 传动重合度大、 动力分流效果好等 诸多优点

[ 10]

。因此 , 西欧等发达国家将面齿轮传动

基金项目 : 国家自然 科学基金 ( 50775108) 资 助项目 ; 江苏省自 然科学基 金 ( BK 2007194) 资助项目 ; 航空科 技创新基金 ( 08B 52004) 资助项目。 收稿日期 : 20090330; 修订日期 : 2009-1102 作者简 介 : 李政民 卿 , 男 , 博士 , 讲师 , 1977 年 11 月生 ; 朱 如鹏 ( 联系 人 ) , 男 , 教 授 , 博士生 导师 , Email: r pzhu@ nuaa. edu . cn 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

接触区的有效尺寸远远小于相对曲率半径

第一个条件显然是必要的,用以保证以无限延伸的物体为基础所计算的应力场,不因其边界靠近高应力区而受重大影响。第二个条件也是必要的,首先,为了保证紧靠接触区外的表面大体上近似于半空间的平表面;其次,为了保证接触区的应变足够小,时期处于线弹性理论的范围内。当然,把该理论的结果应用于低弹性模量的材料时必须小心,比如橡皮,很容易产生超出小应变限制的变形。

我们假设表面是无摩擦的,因此在两表面之间只传递法向压力。虽然从物理上讲接触压力必须垂直于作用面,而作用面不一定是平的,但是线弹性理论并不计及由于它们产生的变形所造成的边界力的改变。因此,鉴于每个物体都理想化为具有一个平表面的半空间体,我们取作用面上法向力平行于z轴作用。

1.1.2非协调接触几何描述

当两个为协调固体接触的时候,它们最初是在一个点上或一条线上接触。我们在列出弹性力学问题的方程之前,对接触面做几何学上的分析是必要的。我们建立一个亿初始接触点为坐标原点的直角坐标系,建立接触的几何模型,如图1-1所示。

式中,相对曲率 。加载后,对于接触区内的点的条件变为

(1.6)

我们将每一个物体看成弹性半空间体,为了求局部接触应力需要通过微分来避免所遇到的困难,得到了表面梯度的关系。于是

(1.7)

作用在 长条上的压力p(x)所引起的表面梯度,每个表面上的压力是相同的,因此

(1.8)

从而得出

(1.Байду номын сангаас)

只有半接触宽度a与载荷P有关时,才能唯一地确定压力分布。首先,压力在整个接触区必须是正的。即p ,若果取大于号,则压力在 处上升至无穷大的值。这样变形后的外形显然不符合要求,因此必须取等号,即

(1.2b)

两个曲面的间隙,则由 给出。从而有

(1.3)

图1-1中,变形前两表面上的对应点 和 之间的间隙由式(1.3)给出。在压缩过程中,两物体内远处的点 和 分别向着O点平行于z轴移动位移 和 。每个物体的表面由于接触压力而平行于OZ发生位移,其大小相对于远处点 和 为 和 。如果变形后 和 在接触区面内重合,则

(1.4)

对于二维物体而言,接触区是半宽为a的无限长窄条。

图1-1接触几何模型

1.1.3圆柱体的二维接触

当两个圆柱体的轴部平行于坐标系中的y轴,由单位长度上的力P压紧面接触时,问题就变成二维问题。它们在平行于y轴、宽度为2a的长条上构成接触。

关于圆柱体加载前两表面对应点之间间隙的式(1.3)变成

(1.5)

(1.10)

于是

(1.11)

压力在接触区边缘降为零。

最大压力

(1.12)

其中相对曲率半径 ,等效弹性模量 。

1.2接触物体内部应力

1.2.1弹性半空间

非协调弹性接触物体必然在尺寸比未变形表面的曲率半径小的面积上接触。接触应力在接触区附近高度集中,其强度随离接触点的距离还迅速的减小。因而实际关系的区域位于接触交界面附近。于是,只要物体本身的尺寸与接触面尺寸相比很大,则在此区域中的应力就不大依赖于物体远离接触区的形状,也不依赖于支承物体的确切方式。通过将每一物体看作是以平表面为界的半无限弹性固体即弹性半空间,就能非常近似地计算应力。

1.1弹性固体的Hertz接触理论

1.1.1模型简化及其条件

为了计算局部的变形我们对接触模型引入一些简化:

每个物体均看作一个弹性的半空间体

载荷作用于平表面上

表面间无摩擦,只传递法向压力

按照这种简化,根据两物体中的一般应力分布由物体的形状及它们被支承的方式而引起。此外,已经充分发展了的解决弹性半空间体边值问题的方法,对解决接触问题是有效的。为使这种简化合理,必须满足如下两个条件:

所载荷的窄带与y轴平行,在x方向的宽度为(a+b)。它所可能承受的法向力即切向力,都仅是x的函数。也就是线载荷在半空间中产生平面应变状态( )。当然,为了保证平面应变的假设是正确的,固体的厚度与受载区的宽度相比应该是很大的,通常情况正是如此。

图2-1以横截面表示了弹性半空间。表面力p(x)及q(x)在由x=-b到x=a的区域上作用于表面,而表面的其余部分无力作用。需要求出整个固体中的应力分量 。

在宏观尺度上,表面外形函数以及它的一阶和二阶导数在接触区都是连续的。于是我们可以用如下形式的表达式来近似地表示原点附近的曲面

(1.1)

通过选择x和y轴的方位,使得xy项消失,式(4.1)可写成:

(1.2a)

式中的 和 是该曲面在原点的主曲率半径。是外形的一切可能的截面中曲率半径的最大和最小值。对于另一个曲面,可以写出类似的表达式