齿轮接触应力计算不同有限元模型的比较分析

齿轮动态接触分析对比

齿轮动态接触分析结果对比内容:对比分析APDL经典界面、命令流分析、理论计算的齿轮接触应力结果1.模型的几何尺寸两个齿轮的基本参数如表1,表2所示,其中齿厚为10mm,根据表中的数据可以计算出两个齿轮的中心距离为81mm。

表1.1大齿轮的基本参数表1.2小齿轮的基本参数2、单元的选择及材料常数用8节点SOLID185单元模拟齿轮,通过接触向导建立齿轮之间的接触对和齿轮的刚性约束,则接触单元和目标单元将自动分配,两个齿轮的材料均为45号钢。

3、边界条件主动齿轮,约束齿轮内缘的径向位移和轴向位移,大齿轮为被动齿轮约束径向位移和轴向位移。

模拟齿轮组工况为小齿轮均匀转速0.2rad/s,大齿轮承受1200N/m的阻力扭矩,计算时间为1s。

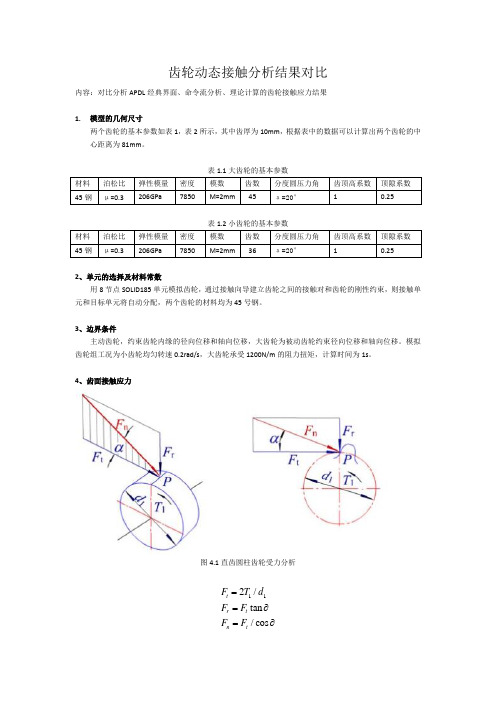

4、齿面接触应力图4.1直齿圆柱齿轮受力分析112/tan/costr tn tF T dF FF F==∂=∂载荷、齿面相对滑动方向、摩擦因数和润滑状态有关。

齿面接触应力中赫兹应力占主要部分,并以此应力为接触疲劳强度计算基础应力。

maxE=σ ( 式一)式中:Σρ--综合曲率半径,mm 。

121121sin cos sin ==212cos 1d d '''∂∂∂=••'±±∂±Σρρμμρρρμμ (式二)接触线长度与重合度有关,按式 计算:2=bL Z ε (式三)Z ε为接触疲劳强度计算的重合度系数,表达式为Z ε=(式四) 将综合半径和接触线长度代入(式一),同时引入载荷系数K H ,可得:[]H H E H E H Z Z Z Z Z εε=≤σσ 其中H Z --区域系数。

式中H σ、[]H σ的单位为MPa ,d 1的单位为mm 。

5、ansysAPDL 齿轮动态分析结果5.1时间历程后处理器通过时间历程后处理器我们可以将接触应力随着时间的变化值导出。

如图5.1时间历程后处理器所示图5.1时间历程后处理器5.2导出某一点的接触应力值选取某一单元节点,该点的的接触应力随时间的变化值如下所示:TIME ESOL CONTPRESCONTPRES_20.10000 0.000000.20000 0.000000.30000 0.000000.40000 0.000000.50000 0.000000.60000 0.000000.70000 0.000000.80000 0.000000.90000 0.000001.0000 0.000001.1000 0.000001.2000 0.000001.3000 0.000001.4000 0.000001.5000 0.000001.6000 0.000001.7000 0.000001.8000 0.000001.9000 0.000002.0000 0.000002.1000 0.000002.2000 0.000002.3000 0.000002.4000 0.000002.5000 0.142461E+0072.6000 0.884816E+0082.7000 0.176954E+0092.8000 0.263984E+0092.9000 0.349861E+0093.0000 0.434189E+0093.1000 0.522552E+0093.2000 0.608327E+0093.3000 0.653361E+0093.4000 0.701361E+0093.5000 0.748924E+0093.6000 0.794247E+0093.7000 0.842083E+0093.8000 0.888082E+0093.9000 0.935456E+0094.0000 0.983938E+0094.1000 0.102099E+0104.2000 0.104590E+0104.3000 0.107369E+0104.4000 0.110070E+0104.5000 0.113327E+0104.6000 0.115482E+0104.7000 0.117339E+0104.8000 0.119205E+0104.9000 0.120717E+0105.0000 0.121669E+0105.1000 0.122092E+0105.2000 0.122325E+0105.3000 0.122426E+0105.4000 0.122624E+0105.5000 0.122597E+0105.6000 0.122706E+0105.7000 0.122850E+0105.8000 0.123096E+0105.9000 0.123222E+0106.0000 0.123352E+010图5.2是某一单元节点的接触应力曲线图,从图中我们可以看出在6秒时,该点处的接触应力达到最大值为1233MPa。

齿轮弯曲应力的有限元分析

齿轮弯曲应力的有限元分析朱彤1摘要:本文对有限元的概念和分析方法做了介绍,利用有限元分析软件ANSYS 对UG建模的齿轮进行了分析,得出了齿轮在不同载荷下,弯曲应力的变化情况,对齿轮的设计提供了理论依据。

关键词:ANSYS;有限元;齿轮1.有限元的基本概念有限元分析(FEA,Finite Element Analysis)的基本概念是用较简单的问题代替复杂问题后再求解。

它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。

用有限元法不仅能提高计算精度,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

有限元求解问题的基本步骤通常为:第一步:问题及求解域定义:根据实际问题近似确定求解域的物理性质和几何区域。

第二步:求解域离散化:将求解域近似为具有不同有限大小和形状且彼此相连的有限个单元组成的离散域,习惯上称为有限元网络划分。

求解域的离散化是有限元法的核心技术之一。

第三步:确定状态变量及控制方法:一个具体的物理问题通常可以用一组包含问题状态变量边界条件的微分方程式表示,为适合有限元求解,通常将微分方程化为等价的泛函形式。

第四步:单元推导:对单元构造一个适合的近似解,即推导有限单元的列式,其中包括选择合理的单元坐标系,建立单元函数,以某种方法给出单元各状态变量的离散关系,从而形成单元矩阵(结构力学中称刚度阵或柔度阵)。

1作者简介:朱彤(1969-)男,苏州职业大学教师。

研究方向:计算机辅助设计与制造。

为保证问题求解的收敛性,单元形状应以规则为好,内角避免出现钝角,避免出现畸形,因为畸形时不仅精度低,而且有缺秩的危险,将导致无法求解。

第五步:总装求解:将单元总装形成离散域的总矩阵方程(联合方程组),反映对近似求解域的离散域的要求,即单元函数的连续性要满足一定的连续条件。

总装是在相邻单元结点进行,状态变量及其导数(可能的话)连续性建立在结点处。

斜齿轮接触应力的有限元分析

Z12

I_98×l 50o 1.9O×1 250

39 37

200

2l/2l

195/195 22,22

200 200

2.oo×1 500 35

l90,190 23,23

关键词 :SolidW orks ANSYS Workbench 接触应 力 有限元

中图分 类号 :TH132.413

文献标识码 :A

文章编号 :1672—1152(2016)01—0012-02

齿轮传 动是机械传 动中最重要 的传动之一 ,形

式很多 ,应用广泛 ,但 同时也是最容易出现故障的部 件n]。在众多的机械设备故障中,齿轮失效就 占据了

状态对应不同的协调方程 ,确定其接触对应条件就

会产 生 唯一 的解 。

黏结状态下对应 的协调议程为:

A

B

A

B

A R

R1 + 2 =0,U1 =u2 ,U1 =u2 .

(3)

分 离状 态对 应 的协调 议程 为 :

A

B

A

B

R1 2 =0,Rl = 2 =0.

(4)

280

1.95× 1 250

Z80 2.45× l 000

39 36

基于ANSYS的圆柱直齿轮接触应力分析

基于ANSYS的圆柱直齿轮接触应力分析摘要:根据轮齿齿廓的数学模型,在ANSYS环境下建立了轮齿平面有限元模型,并进行了应力分析计算.与传统的方法相比,有限元分析法能准确地获得齿轮的真实应力场,为齿轮强度计算提供了可靠的依据.通过实例阐述了直齿轮的建模方法,并介绍了具体的设计原理,将生成的一对齿轮进行标准安装生成啮合模型。

通过ANSYS转化成由节点及元素组成的有限元模型,运用完全牛顿-拉普森方法进行接触应力的静力学求解,并介绍了算法原理。

说明了新的接触单元法的精确性、有效性和可靠性。

关键词:齿轮Ansys 接触应力接触分析有限元Based on the ANSYS spur gear contact stress analysisAbstract: According to the mathematic model of a tooth profile of gear,the finite element model of a flat of gear tooth was established under the environment of ANSYS and the stress of a gear tooth was analyzed and caculated by means of finite element method. The real stress field of gear obtained by finite element method was more accurate than that obtained by traditional method.Therefore,it can provide the dependable basis for strength calculation of teeth of the gear.The method of modeling of spur gear is illustrated by an example. The concrete design principles are introduced as well.A constructed pair of gears is fixed normatively to give birth to gear model. By way of ANSYS,the gear model is transformed to the finite element model consisting of nodes and elements. Then NR method is used to get the statics solution by contact stress,and the arithmetic principle is introduced. The new contact element method proposed in the thesis is proved to be precise,valid and reliability. Keyword:gear Ansys contact stress contact analysis finite element0 引言齿轮传动是机械传动中最广泛应用的一种传动,它具有效率高、结构紧凑、工作可靠、寿命长等优点。

基于ANSYS有限元软件的直齿轮接触应力分析

3 计算结果分析

计算结果可由大齿轮的 接触应力等值线图表示 , 最 大应 力 为 682 . 068MPa 。分 析结果见图 7 。 对于一对钢制齿轮 , 按 赫兹公式 [ 2 ] 计算齿面接触应 力为 σ H , 见式 ( 3) 。 σ H =

1 2 2 1-μ 1-μ 1 2 π( ) +

E1 E2

最后生成单元数 126759 个 , 节点数 151470 个 。

2. 3 创建接触对

利用 ANSYS 接触向导将啮合小齿轮的齿廓面 1 和大齿轮的齿廓面 2 设置为接触对 , 使齿廓面 1 为接 触面 , 齿廓面 2 为目标面 。将其接触刚度因子 FK N和 拉格朗日算法允许的最大渗透量 FT LON 分别设置为

线通过小齿轮齿根圆周上齿间 开线 距的中点 , 通过大齿轮齿顶圆周上齿厚的中点 。要确 定两齿轮在啮合线上相啮合的各个位置 , 先将两齿轮 旋转到节点相啮合的位置 。由于在分度圆上齿轮的齿 厚和齿间距相等 , 则小齿轮转到节点啮合位置就要转 动 360/ 4 z1 度 , 即为 90/ 34 度 , 大齿轮转到节点啮合位 置就要转动 360/ 4 z2 度 , 即 90/ 102 度 。即可使两个齿 轮在节点处相啮合 [ 2 ] 。即可得到两齿轮在 ANSYS 中 的二维模型 。由于直齿轮在轴向应力所受应力一致 , 所以可以用二维模型代替三维模型 。如图 2 所示 。 2. 2 模型的网格划分 实体建模的最终目的是划分网格以生成节点和单 元 。生成节点和单元的网格划分过程包括两个步骤 : ( 1) 定义单元属性 ; ( 2) 定义网格生成控制并生成网格 。 在单元库中选用 SOLID42 为两齿轮的实体单元 , 因为 SOLID42 为四边形单元 ,有 4 个节点 ,相对于三角 形单元而言 , 计算精度更高 , 没有三角形那样刚硬 , 对 于带中间节点的四边形而言 , 节点数更少 , 节约计算时 间 , 而精度下降不大 [ 3 ] 。 定 义 材 料 属 性 中 弹 性 模 量 EX = 2 . 06 × 105N・ mm2 , 泊松比 PRXY = 0 . 3 , 摩擦因数 MU = 0 . 3 。 通过扫掠网格划分命令 ( SWEEP) , 使两齿轮生成网格 。 要求出精确解 , 就要在啮合区域进一步细分网格 , 细分

基于ANSYS的齿轮应力有限元分析报告

本科毕业设计论文题目:基于ansys的齿轮应力有限元分析学生:所在院系:机电学院所学专业:机电技术教育导师:完成时间:摘要本文主要分析了在ansys中齿轮参数化建模的过程。

通过修改参数文件中的齿轮相关参数,利用APDL语言在ANSYS软件中自动建立齿轮的渐开线。

再利用图形界面操作模式,通过一系列的镜像、旋转等命令,生成两个相互啮合的大小齿轮。

运用有限元分析软件ANSYS对齿轮齿根应力和齿轮接触应力进行分析计算,得出两个大小齿轮的接触应力分布云图。

通过与理论分析结果的比较,验证了ANSYS在齿轮计算中的有效性和准确性。

关键词:ANSYS,APDL,有限元分析,渐开线,接触应力。

Modeling and Finite Element Analysis of InvoluteSpur Gear Based on ANSYSAbstractWe have mainly analyzed spur gear parametrization modelling process in the ansys software. using the APDL language through revises the gear related parameter in the parameter document,we establishesgear's involute automatically in the ANSYS software.Then, using the graphical interface operator schema, through a series of orders ,mirror images, revolving and so on, we produce the big and small gear which two mesh mutually. Carring on the stress analysis of the gearby using the finite element analysis software-- ANSYS, we obtain two big and small gear's contact stress distribution cloud charts. through with the theoretical analysis result's comparison,we explain ANSYS in the gear computation validity and the accuracy.Keywords:ANSYS; APDL;finite element analysis;involute line;contact stress目录1绪论52齿轮仿真分析方法63齿轮实体模型的建立方法63.1直齿轮建模要求描述73.2渐开线的生成原理73.3创建渐开线曲线73.4齿根过渡曲线生成原理93.5创建齿廓特征104齿轮接触应力分析124.1模型网格划分124.2创建接触对144.3施加边界条件和载荷154.4求解164.5计算结果分析174.5.1仿真计算分析174.5.2理论分析175齿根弯曲应力分析175.1建立齿轮模型175.2划分网格185.3施加载荷和约束185.4求解185.5仿真分析与理论结果对比19 6结论19参考文献21附录22[1]大齿轮渐开线生成的命令流22[2]大小齿轮的基本参数表23辞241绪论齿轮是机械中广泛应用的传动零件之一,形式很多,应用广泛。

ANSYS有限元齿轮接触及弯曲应力研究

机械设计制造 《机电技术》2009年第3期ANSYS 有限元齿轮接触及弯曲应力研究刘斌彬(福建工程学院机电及自动化工程系 福建 福州 350000)摘 要:本文针对ANSYS 有限元齿轮接触仿真进行了探讨,计算齿轮的弯曲应力,对计算过程中可能影响收敛的因素进行了分析,并通过计算实例说明了有限元分析在齿轮接触问题上的有效性。

关键词:齿轮接触 有限元 弯曲应力 ANSYS中图分类号:TH132.41 文献标识码:A 文章编号:1672-4801(2009)03-071-02引言齿轮的接触问题是典型的接触非线性问题,传统的计算设计方法将非线性问题进行一定的简化与假设,存在一定的局限,计算结果不是十分精确。

以齿根弯曲应力为例,传统的计算方法计算得到的应力大小一般偏大,存在不小的误差,使得齿轮的承载能力存在一定的浪费。

而以有限元法为基础的计算方法可以很好地解决这个问题。

1 传统理论分析齿轮弯曲应力在计算轮齿齿根弯曲应力时,通常的做法是将轮齿视为一宽度为齿宽B 的悬臂梁,其危险截面是与轮齿齿廓对称线成30º角的两直线与齿根过渡曲线相切点连线的齿根截面。

假定载荷全部作用在该轮齿的齿顶,计算危险截面处的等效应力,其公式如下:F F1Fa1sa1εFa2Sa2F2F1Fa1Sa1K FY Y Y BmY Y Y Y σσσ==………(公式1)其中,K F 为载荷系数;Y Fa2、Y Fa1分别为内外齿轮的齿形系数;Y Sa2、Y Sa1为内外齿轮的应力修正系数;Y ε为重合度系数;F 为啮合力;m 、B 为齿轮的模数和啮合宽度。

但该公式计算并不精确,存在以下不足:(1)该公式是建立在变截面悬臂梁的基础上,并假设为接触区域为点接触(平面情况),这与实际接触情况有所不同,造成计算的应力偏大;(2)为计算方便假设均为单对齿啮合,并将计算点取为齿顶。

齿轮的接触问题是典型的非线性问题,传统方法很难适用,应用有限元方法可以较好地解决这个问题。

胶印机滚筒齿轮接触有限元分析

胶印机滚筒齿轮接触有限元分析胶印机是目前应用范围相当广泛的一种印刷设备,常常被用来制作各种名片、海报、包装盒等印刷品。

然而,长时间使用后,胶印机的一些重要组件,如滚筒和齿轮等,往往会出现接触不当的问题。

因此,进行胶印机滚筒齿轮接触的有限元分析,对于处理这种问题,提高运行效率和延长设备使用寿命具有非常重要的意义。

在进行胶印机滚筒齿轮接触分析之前,我们需要做一些基本的准备工作。

首先,通过尺寸测量、模拟器模拟等方式获取滚筒和齿轮的精确尺寸,然后将它们输入到有限元分析软件中。

接着,在分析软件中建立模型,选择需要分析的材料,以及相应的材料参数,进行网格划分,设定边界条件和加载方式,最后进行求解。

在进行有限元分析时,我们需要重点关注的是滚筒和齿轮的接触压力和应力分布。

滚筒和齿轮的接触压力是由滚筒与齿距相对运动所引起的,其大小和方向与两者的几何特征、材料性质、运动条件等有关。

在有限元分析中,我们需要考虑滚筒和齿轮在运动过程中的变形、刚度变化等因素,以求得其接触压力的真实分布。

除了接触压力,在分析中我们还需要关注滚筒和齿轮的应力分布。

由于运动过程中存在震荡和冲击等因素,滚筒和齿轮会出现一定的变形和应力集中等现象,这些都会对机器的稳定性和寿命产生一定的影响。

在有限元分析中,我们需要准确计算并分析滚筒和齿轮的应力分布,从而得到关键部位的最大应力值和应力集中程度。

通过有限元分析,我们可以清楚地了解到滚筒和齿轮之间的接触状态,找出存在的问题并加以修复。

例如,如果发现滚筒和齿轮接触不当,可能需要对相关部件进行重新加工或调整,以达到更好的接触效果。

此外,有限元分析还可以进行多种参数的优化和比较,以确定最佳设计方案,提高胶印机的工作效率和性能表现。

总之,胶印机滚筒齿轮接触的有限元分析是一个非常重要的工作,可以帮助我们了解胶印机的运行状态,发现问题并加以解决。

通过对滚筒和齿轮的接触、变形和应力分布等关键参数进行精确计算和分析,可以为胶印机的维护和优化提供实质性的支持和指导。