风险矩阵评价法(R=LS)

风险矩阵评价法(R=LS)

风险矩阵评价法

基本原理是根据危险源辨识确定的危害及影响程度与危害及影响事件发生的可能性乘积确定风险的大小。

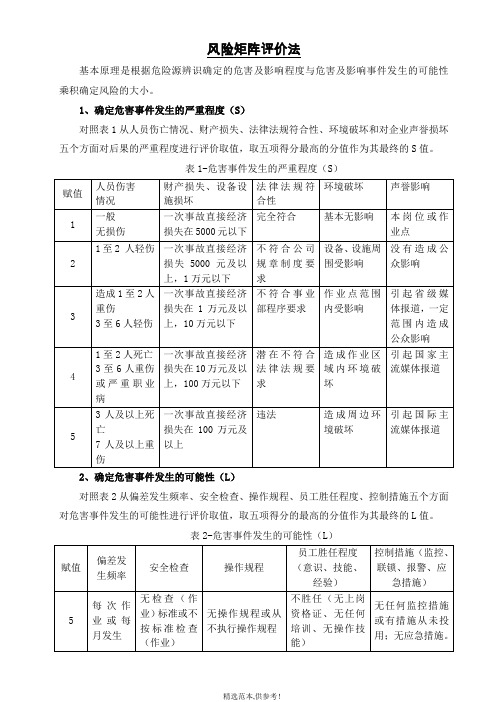

1、确定危害事件发生的严重程度(S)

对照表1从人员伤亡情况、财产损失、法律法规符合性、环境破坏和对企业声誉损坏五个方面对后果的严重程度进行评价取值,取五项得分最高的分值作为其最终的S值。

表1-危害事件发生的严重程度(S)

2、确定危害事件发生的可能性(L)

对照表2从偏差发生频率、安全检查、操作规程、员工胜任程度、控制措施五个方面对危害事件发生的可能性进行评价取值,取五项得分的最高的分值作为其最终的L值。

表2-危害事件发生的可能性(L)

3、确定了S 和L 值后,根据R=L ×S 计算出风险度R 的值,依据表

3的风险矩阵进行

风险评价分级。

(注:风险度 R 值的界限值,以及L 和S 定义不是一成不变的,可依据具体情况加以修订。

)

表3-风险矩阵(R )

根据R的值的大小将风险级别分为以下五级:

R=L×S=17~25:关键风险(Ⅰ级),需要立即停止作业;

R=L×S=13~16:重要风险(Ⅱ级),需要消减的风险;

R=L×S= 8~12:中度风险(Ⅲ级),需要特别控制的风险;

R=L×S= 4~7 :低度风险(Ⅳ级),需要关注的风险;

R=L×S= 1~3 :轻微风险(Ⅴ级),可接受或可容许风险。

表4 风险分级控制模型表

【本文档内容可以自由复制内容或自由编辑修改内容期待你的好评和关注,我们将会做得更好】。

风险矩阵法

果

等

级

5

轻度危险

显著危险

高度危险

极其危险

极其危险

4

轻度危险

轻度危险

显著危险

高度危险

极其危险

3

稍有危险

轻度危险

显著危险

显著危险

高度危险

2Hale Waihona Puke 稍有危险轻度危险轻度危险

轻度危险

显著危险

1

稍有危险

稍有危险

稍有危险

轻度危险

轻度危险

1

2

3

4

5

(附录D和附录E中人员伤亡、直接经济损失情况仅供参考,不具有确定性,可根据各企业风险可接受程度进行相应调整。)

2

危害一旦发生能及时发现,并定期进行监测,或现场有防范控制措施,并能有效执行,或过去偶尔发生事故或事件。

1

有充分、有效的防范、控制、监测、保护措施,或员工安全卫生意识相当高,严格执行操作规程。极不可能发生事故或事件。

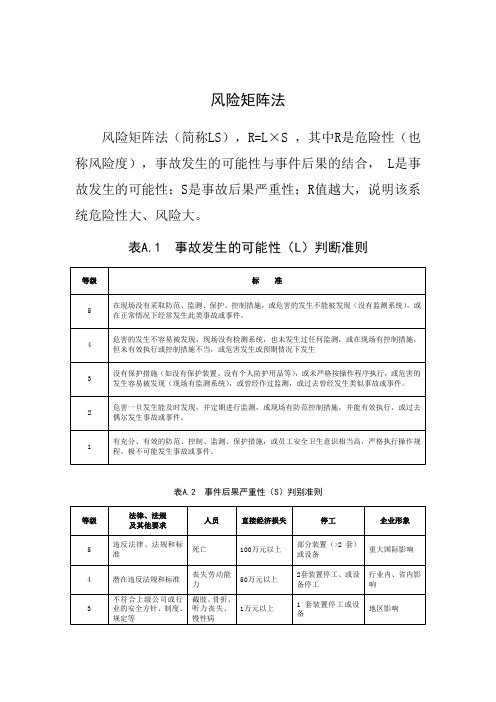

表A.2事件后果严重性(S)判别准则

等级

法律、法规

及其他要求

人员

直接经济损失

停工

企业形象

风险矩阵法

风险矩阵法(简称LS),R=L×S,其中R是危险性(也称风险度),事故发生的可能性与事件后果的结合,L是事故发生的可能性;S是事故后果严重性;R值越大,说明该系统危险性大、风险大。

表A.1事故发生的可能性(L)判断准则

等级

标准

5

在现场没有采取防范、监测、保护、控制措施,或危害的发生不能被发现(没有监测系统),或在正常情况下经常发生此类事故或事件。

5

违反法律、法规和标准

死亡

100万元以上

部分装置(>2套)或设备

安全风险评价风险矩阵法(L·S)、LEC法

欢迎共阅

风险矩阵法(L·S)

英国石油化工行业最先采用,即辨识出每个作业单元可能存在的危害,并判定这种危害可能产生的后果及产生这种后果的可能性,二者相乘,得出所确定危害的风险。

然后进行风险分级,根据不同级别的风险,采取相应的风险控制措施。

风险的数学表达式为:R=L×S。

其中:

R—代表风险值;

L—代表发生伤害的可能性;

S—代表发生伤害后果的严重程度。

欢迎共阅

从人员伤亡情况、财产损失、法律法规符合性、环境破坏和对企业声誉损坏五个方面对

R

R

R

R

作业条件风险程度评价(LEC)

基本原理是根据风险点辨识确定的危害及影响程度与危害及影响事件发生的可能性乘积确定风险的大小。

定量计算每一种危险源所带来的风险可采用如下方法:

D=LEC。

式中:

D—风险值;

L—发生事故的可能性大小;

E—暴露于危险环境的频繁程度;

C—发生事故产生的后果。

当用概率来表示事故发生的可能性大小(L)时,绝对不可能发生的事故概率为

续改进的思想。

下表可作为确定风险级别界限值的参考。

风险矩阵评价法R=LS

.

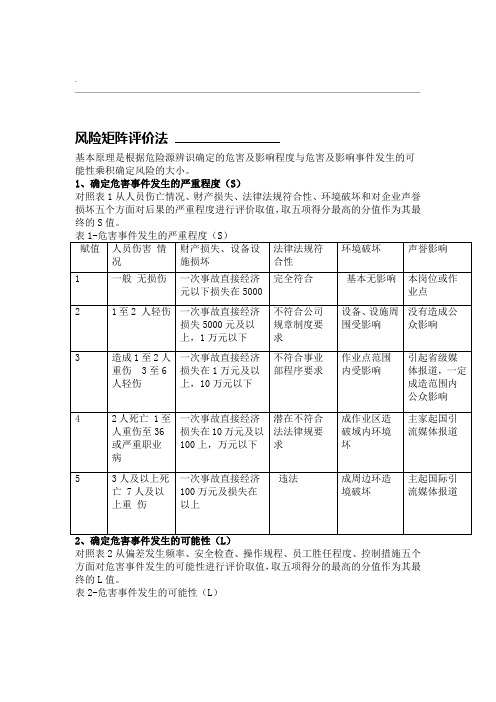

风险矩阵评价法

基本原理是根据危险源辨识确定的危害及影响程度与危害及影响事件发生的可能性乘积确定风险的大小。

1、确定危害事件发生的严重程度(S)

对照表1从人员伤亡情况、财产损失、法律法规符合性、环境破坏和对企业声誉损坏五个方面对后果的严重程度进行评价取值,取五项得分最高的分值作为其最终的S值。

对照表2从偏差发生频率、安全检查、操作规程、员工胜任程度、控制措施五个方面对危害事件发生的可能性进行评价取值,取五项得分的最高的分值作为其最终的L值。

表2-危害事件发生的可能性(L)

. .

R=L定义不是一成不变的,可依据具和S(注:风险度 R值的界限值,以及L风

.

.

根据R的值的大小将风险级别分为以下五级:

R=L×S=17~25:关键风险(Ⅰ级),需要立即停止作业;

R=L×S=13~16:重要风险(Ⅱ级),需要消减的风险;

R=L×S= 8~12:中度风险(Ⅲ级),需要特别控制的风险;

R=L×S= 4~7 :低度风险(Ⅳ级),需要关注的风险;

R=L×S= 1~3 :轻微风险(Ⅴ级),可接受或可容许风险。

.。

风险矩阵法(L·S)

15-16

B/2级

高度危险

较大风险

公司(厂)级、车间(部室)级、班组、岗位管控

立即或近期补充管控措施,定期检查、测量及评估

9-12

C/3级

显著危险

一般风险

车间(部室)级、班组、岗位管控

建立目标、建立操作规程,加强培训及沟通

1-8

D/4级

轻度危险

5

违反法律、法规和标准

死亡

100万元以上

部分装置(>2套)或设备

重大国际影响

4

潜在违反法规和标准

丧失劳动能力

50万元以上

2套装置停工、或设备停工

行业内、省内影响

3

不符合上级公司或行业的安全方针、制度、规定等

截肢、骨折、听力丧失、慢性病

1万元以上

1套装置停工或设备

地区影响

2

不符合企业的安全操作程序、规定

风险矩阵法(L·S)

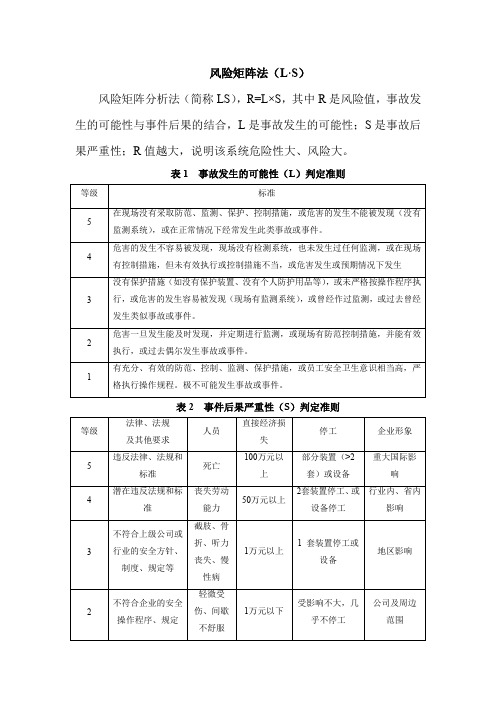

风险矩阵分析法(简称LS),R=L×S,其中R是风险值,事故发生的可能性与事件后果的结合,L是事故发生的可能性;S是事故后果严重性;R值越大,说明该系统危险性大、风险大。

表1事故发生的可能性(L)判定准则

等级Байду номын сангаас

标准

5

在现场没有采取防范、监测、保护、控制措施,或危害的发生不能被发现(没有监测系统),或在正常情况下经常发生此类事故或事件。

4

危害的发生不容易被发现,现场没有检测系统,也未发生过任何监测,或在现场有控制措施,但未有效执行或控制措施不当,或危害发生或预期情况下发生

3

没有保护措施(如没有保护装置、没有个人防护用品等),或未严格按操作程序执行,或危害的发生容易被发现(现场有监测系统),或曾经作过监测,或过去曾经发生类似事故或事件。

R=LS风险矩阵评价法

风险评价准则风险矩阵分析法(LS)风险矩阵分析法(简称LS),R=L×S,其中R是风险值,事故发生的可能性与事件后果的结合,L是事故发生的可能性;S是事故后果严重性;R值越大,说明该系统危险性大、风险大。

表C.1-1 事故发生的可能性(L)判定准则表C.1-2 事件后果严重性(S)判定准则表C.1-3 安全风险等级判定准则(R)及控制措施表C.1-4 风险矩阵表后果等级54 3 2 1附件1风险矩阵评价法风险矩阵评价法是以生产设备设施为风险单元,将事件发生的可能性(Likelihood)和严重程度(Severity)赋予可度量的数值,用两个数值的算术乘积判定风险等级,并形成风险矩阵图。

即:风险的数学表达式为:R=L×S。

其中:R—代表风险值;L—代表发生伤害的可能性;S—代表发生伤害后果的严重程度。

一、事件发生的可能性(L)。

从偏差发生频率、硬件控制措施、软件控制措施、等三个方面对危害事件发生的可能性(L)进行评价取值,取五项得分的最高的分值作为其最终的L值。

事件发生的可能性数值参见表1。

表1 事件发生的可能性(L)二、事件发生的严重程度(S)。

从人员伤害、财产损失、停工和对企业形象等四个方面对后果的严重程度(S)进行评价取值,取五项得分最高的分值作为其最终的S值。

事件发生的严重程度数值参见表2。

表2 事件发生的严重程度(S)三、风险矩阵图。

确定了S和L值后,根据R=L×S计算出风险度R的值。

根据R的值的大小将风险级别分为以下四级:R=15~25:一级,重大风险(红色)。

R=10~14:二级,较大风险(橙色)。

R=6~9:三级,一般风险(黄色)。

R=1~5:四级,低风险(绿色)。

详见表3风险矩阵图。

表3 风险矩阵图(R)。

风险矩阵法(LS)判断准则

高度危险

极其危险

3

稍有危险

轻度危险

显著危险

显著危险

高度危险

2

稍有危险

轻度危险

轻度危险

轻度危险

显著危险

1

稍有危险

稍有危险

稍有危险

轻度危险

轻度危险

1

2

3

4

5

(附录D和附录E中人员伤亡、直接经济损失情况仅供参考,不具有确定性,可根据各企业风险可接受程度进行相应调整。)

4

危害的发生不容易被发现,现场没有检测系统,也未发生过任何监测,或在现场有控制措施,但未有效执行或控制措施不当,或危害发生或预期情况下发生

3

没有保护措施(如没有保护装置、没有个人防护用品等),或未严格按操作程序执行,或危害的发生容易被发现(现场有监测系统),或曾经作过监测,或过去曾经发生类似事故或事件。

2

危害一旦发生能及时发现,并定期进行监测,或现场有防范控制措施,并能有效执行,或过去偶尔发生事故或事件。

1

有充分、有效的防范、控制、监测、保护措施,或员工安全卫生意识相当高,严格执行操作规程。极不可能发生事故或事件。

事件后果严重性(S)判别准则

等级

法律、法规

及其他要求

人员

直接经济损失

停工

企业形象

5

违反法律、法规和标准

死亡

100万元以上

部分装置(>2套)或设备

重大国际影响

4

潜在违反法规和标准

丧失劳动能力

50万元以上

2套装置停工、或设备停工

行业内、省内影响

3

不符合上级公司或行业的安全方针、制度、规定等

截肢、骨折、听力丧失、慢性病

安全风险评价风险矩阵法(L·S)、LEC法

风险矩阵法(L·S)英国石油化工行业最先采用,即辨识出每个作业单元可能存在的危害,并判定这种危害可能产生的后果及产生这种后果的可能性,二者相乘,得出所确定危害的风险.然后进行风险分级,根据不同级别的风险,采取相应的风险控制措施.风险的数学表达式为:R=L×S。

其中:R—代表风险值;L-代表发生伤害的可能性;S—代表发生伤害后果的严重程度。

从偏差发生频率、安全检查、操作规程、员工胜任程度、控制措施五个方面对危害事件发生的可能性(L)进行评价取值,取五项得分的最高的分值作为其最终的L值.从人员伤亡情况、财产损失、法律法规符合性、环境破坏和对企业声誉损坏五个方面对后果的严重程度(S)进行评价取值,取五项得分最高的分值作为其最终的S值。

确定了S和L值后,根据R=L×S计算出风险度R的值。

根据R的值的大小将风险级别分为以下四级:R=L×S=17~25:A级,需要立即暂停作业;R=L×S=13~16:B级,需要采取控制措施;R=L×S=8~12:C级,需要有限度管控;R=L×S=1~7:D级,需要跟踪监控或者风险可容许。

作业条件风险程度评价(LEC)基本原理是根据风险点辨识确定的危害及影响程度与危害及影响事件发生的可能性乘积确定风险的大小.定量计算每一种危险源所带来的风险可采用如下方法:D=LEC。

式中:D-风险值;L-发生事故的可能性大小;E—暴露于危险环境的频繁程度;C—发生事故产生的后果。

当用概率来表示事故发生的可能性大小(L)时,绝对不可能发生的事故概率为0;而必然发生的事故概率为1。

从系统安全角度考虑,绝对不发生事故是不可能的,所以人为地将发生事故可能性极小的分数定为0。

1,而必然要发生的事故的分数定为10,介于这两种情况之间的情况指定为若干中间值。

当确定暴露于危险环境的频繁程度(E)时,人员出现在危险环境中的时间越多,则危险性越大,规定连续出现在危险环境的情况定为10,而非常罕见地出现在危险环境中定为0.5,介于两者之间的各种情况规定若干个中间值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

风险矩阵评价法

基本原理是根据危险源辨识确定的危害及影响程度与危害及影响事件发生的可能性乘积确定风险的大小。

1确定危害事件发生的严重程度(S)

对照表1从人员伤亡情况、财产损失、法律法规符合性、环境破坏和对企业声誉损坏五个方面对后果的严重程度进行评价取值,取五项得分最高的分值作为其最终的S值

2、确定危害事件发生的可能性(L)

对照表2从偏差发生频率、安全检查、操作规程、员工胜任程度、控制措施五个方面

对危害事件发生的可能性进行评价取值,取五项得分的最高的分值作为其最终的L值

3、确定了S和L值后,根据R=L S计算出风险度R的值,依据表3的风险矩阵进行

风险评价分级。

(注:风险度R值的界限值,以及L和S定义不是一成不变的,可依据具体情况加以修订。

)

表3-风险矩阵(R)

根据R的值的大小将风险级别分为以下五级:

R=L X S=1725 :关键风险(I级),需要立即停止作业;R=L X S=1316:重要风险(U级),需要消减的风险;R=L X S=812:中度风险(川级),需要特别控制的风险; R=L X S=47 :低度风险(W级),需要关注的风险;

R=L X S=43 :轻微风险(V级),可接受或可容许风险。

表4风险分级控制模型表。