螺旋叶片的拉伸公式

基于SolidWorks螺旋叶片的展开

搅拌筒叶片主要数据:成型的直径、轴的直径、螺旋距离。

开的料是圆形。

开料的开口圆环。

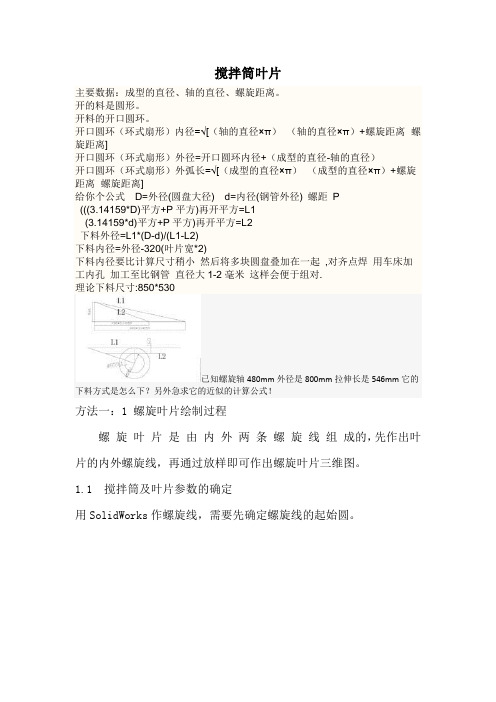

开口圆环(环式扇形)内径=√[(轴的直径×π)×(轴的直径×π)+螺旋距离×螺旋距离]开口圆环(环式扇形)外径=开口圆环内径+(成型的直径-轴的直径)开口圆环(环式扇形)外弧长=√[(成型的直径×π)×(成型的直径×π)+螺旋距离×螺旋距离]给你个公式D=外径(圆盘大径) d=内径(钢管外径) 螺距P(((3.14159*D)平方+P平方)再开平方=L1(3.14159*d)平方+P平方)再开平方=L2下料外径=L1*(D-d)/(L1-L2)下料内径=外径-320(叶片宽*2)下料内径要比计算尺寸稍小然后将多块圆盘叠加在一起,对齐点焊用车床加工内孔加工至比钢管直径大1-2毫米这样会便于组对.理论下料尺寸:850*530已知螺旋轴480mm外径是800mm拉伸长是546mm它的下料方式是怎么下?另外急求它的近似的计算公式!方法一:1 螺旋叶片绘制过程螺旋叶片是由内外两条螺旋线组成的,先作出叶片的内外螺旋线,再通过放样即可作出螺旋叶片三维图。

1.1 搅拌筒及叶片参数的确定用SolidWorks作螺旋线,需要先确定螺旋线的起始圆。

图1为搅拌筒前锥叶片断面图图中叶片的螺旋面外张,因搅拌筒螺旋线是变螺距的,所以只能通过高度和圈数来生成螺旋线。

由图1得搅拌筒外锥螺旋线的起始圆φ=1 673 mm,锥度10.85°,高度 1 605 mm,圈数0.872 5;搅拌筒内锥螺旋线的起始圆φ=809 mm,锥度10.85°,高度1 605,圈数0.872 5,且两起始圆之间的距离为83 mm。

2.2 内外锥螺旋线的绘制打开SolidWorks界面,依次点击“新建”→“零件”→“曲线”→“螺旋线/涡状线”→“上视基准面”→“以原点为圆心画圆”输入“1 673”。

螺旋叶片下料

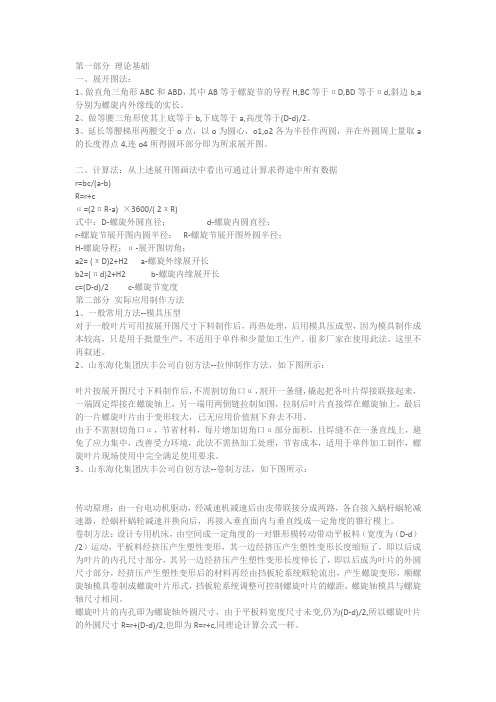

第一部分理论基础一、展开图法:1、做直角三角形ABC和ABD,其中AB等于螺旋节的导程H,BC等于πD,BD等于πd,斜边b,a 分别为螺旋内外缘线的实长。

2、做等腰三角形使其上底等于b,下底等于a,高度等于(D-d)/2。

3、延长等腰梯形两腰交于o点,以o为圆心,o1,o2各为半径作两圆,并在外圆周上量取a 的长度得点4,连o4所得圆环部分即为所求展开图。

二、计算法:从上述展开图画法中看出可通过计算求得途中所有数据r=bc/(a-b)R=r+cα=(2πR-a) ×3600/( 2πR)式中:D-螺旋外圆直径;d-螺旋内圆直径;r-螺旋节展开图内圆半径; R-螺旋节展开图外圆半径;H-螺旋导程;α-展开图切角;a2= (πD)2+H2 a-螺旋外缘展开长b2=(πd)2+H2 b-螺旋内缘展开长c=(D-d)/2 c-螺旋节宽度第二部分实际应用制作方法1、一般常用方法--模具压型对于一般叶片可用按展开图尺寸下料制作后,再热处理,后用模具压成型,因为模具制作成本较高,只是用于批量生产,不适用于单件和少量加工生产。

很多厂家在使用此法,这里不再叙述。

2、山东海化集团庆丰公司自创方法--拉伸制作方法,如下图所示:叶片按展开图尺寸下料制作后,不需割切角口α,割开一条缝,撬起把各叶片焊接联接起来,一端固定焊接在螺旋轴上,另一端用两倒链拉制如图,拉制后叶片直接焊在螺旋轴上,最后的一片螺旋叶片由于变形较大,已无应用价值割下弃去不用。

由于不需割切角口α,节省材料,每片增加切角口α部分面积,且焊缝不在一条直线上,避免了应力集中,改善受力环境,此法不需热加工处理,节省成本,适用于单件加工制作,螺旋叶片现场使用中完全满足使用要求。

3、山东海化集团庆丰公司自创方法--卷制方法,如下图所示:传动原理:由一台电动机驱动,经减速机减速后由皮带联接分成两路,各自接入蜗杆蜗轮减速器,经蜗杆蜗轮减速并换向后,再接入垂直面内与垂直线成一定角度的锥行模上。

螺旋工艺

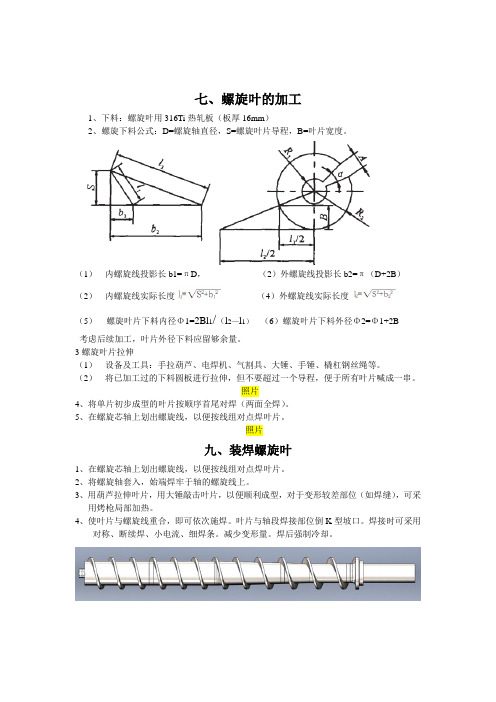

七、螺旋叶的加工

1、下料:螺旋叶用316Ti热轧板(板厚16mm)

2、螺旋下料公式:D=螺旋轴直径,S=螺旋叶片导程,B=叶片宽度。

(1)内螺旋线投影长b1=πD,(2)外螺旋线投影长b2=π(D+2B)

(2)内螺旋线实际长度(4)外螺旋线实际长度

(5)螺旋叶片下料内径Φ1=2Bl1/(l2—l1)(6)螺旋叶片下料外径Φ2=Φ1+2B

考虑后续加工,叶片外径下料应留够余量。

3螺旋叶片拉伸

(1)设备及工具:手拉葫芦、电焊机、气割具、大锤、手锤、橇杠钢丝绳等。

(2)将已加工过的下料圆板进行拉伸,但不要超过一个导程,便于所有叶片喊成一串。

照片

4、将单片初步成型的叶片按顺序首尾对焊(两面全焊)。

5、在螺旋芯轴上划出螺旋线,以便按线组对点焊叶片。

照片

九、装焊螺旋叶

1、在螺旋芯轴上划出螺旋线,以便按线组对点焊叶片。

2、将螺旋轴套入,始端焊牢于轴的螺旋线上。

3、用葫芦拉伸叶片,用大锤敲击叶片,以便顺利成型,对于变形较差部位(如焊缝),可采

用烤枪局部加热。

4、使叶片与螺旋线重合,即可依次施焊。

叶片与轴段焊接部位倒K型坡口。

焊接时可采用

对称、断续焊、小电流、细焊条。

减少变形量。

焊后强制冷却。

螺旋叶片新型制作方法

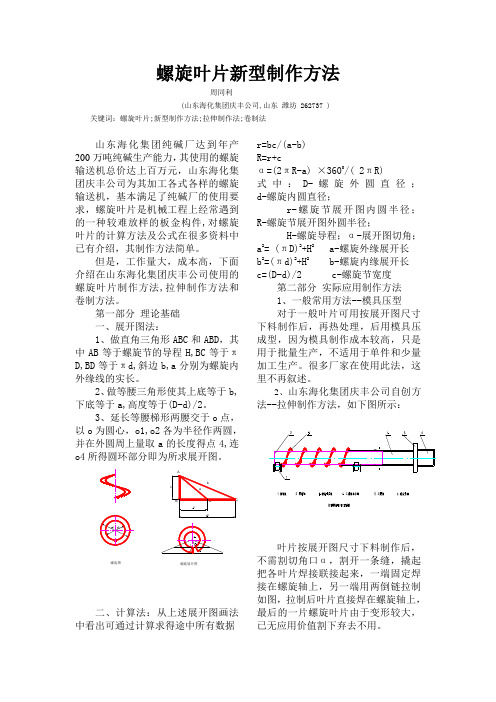

螺旋叶片新型制作方法周同利(山东海化集团庆丰公司,山东 潍坊 262737 )关键词:螺旋叶片;新型制作方法;拉伸制作法;卷制法山东海化集团纯碱厂达到年产200万吨纯碱生产能力,其使用的螺旋输送机总价达上百万元,山东海化集团庆丰公司为其加工各式各样的螺旋输送机,基本满足了纯碱厂的使用要求,螺旋叶片是机械工程上经常遇到的一种较难放样的板金构件,对螺旋叶片的计算方法及公式在很多资料中已有介绍,其制作方法简单。

但是,工作量大,成本高,下面介绍在山东海化集团庆丰公司使用的螺旋叶片制作方法,拉伸制作方法和卷制方法。

第一部分 理论基础 一、展开图法:1、做直角三角形ABC 和ABD ,其中AB 等于螺旋节的导程H,BC 等于πD,BD 等于πd,斜边b,a 分别为螺旋内外缘线的实长。

2、做等腰三角形使其上底等于b,下底等于a,高度等于(D-d)/2。

3、延长等腰梯形两腰交于o 点,以o 为圆心,o1,o2各为半径作两圆,并在外圆周上量取a 的长度得点4,连o4所得圆环部分即为所求展开图。

螺旋图螺旋展开图二、计算法:从上述展开图画法中看出可通过计算求得途中所有数据r=bc/(a-b) R=r+cα=(2πR-a) ×3600/( 2πR)式中:D-螺旋外圆直径; d-螺旋内圆直径;r-螺旋节展开图内圆半径;R-螺旋节展开图外圆半径;H-螺旋导程;α-展开图切角;a 2= (πD)2+H 2 a-螺旋外缘展开长b 2=(πd)2+H 2 b-螺旋内缘展开长 c=(D-d)/2 c-螺旋节宽度第二部分 实际应用制作方法 1、一般常用方法--模具压型 对于一般叶片可用按展开图尺寸下料制作后,再热处理,后用模具压成型,因为模具制作成本较高,只是用于批量生产,不适用于单件和少量加工生产。

很多厂家在使用此法,这里不再叙述。

2、山东海化集团庆丰公司自创方法--拉伸制作方法,如下图所示:叶片按展开图尺寸下料制作后,不需割切角口α,割开一条缝,撬起把各叶片焊接联接起来,一端固定焊接在螺旋轴上,另一端用两倒链拉制如图,拉制后叶片直接焊在螺旋轴上,最后的一片螺旋叶片由于变形较大,已无应用价值割下弃去不用。

螺旋叶片螺距计算

螺旋叶片螺距计算螺旋叶片是一种常见的工程设计元素,被广泛应用在各种机械设备中。

螺旋叶片的螺距是其设计中一个重要的参数,它决定了叶片传输力的效率和性能。

了解如何计算螺旋叶片的螺距对于工程设计者来说非常关键。

首先,让我们来了解一下螺旋叶片的基本结构。

螺旋叶片通常由一组横截面呈螺旋形的叶片组成。

这些叶片在旋转时会产生推力,从而将流体或气体推向设备的出口。

螺旋叶片的螺距是指相邻两个叶片之间的线性距离。

螺距的计算与叶片的旋转方向和叶片倾角有关。

对于顺时针旋转的叶片,螺距可以通过以下公式来计算:螺距=(2*π*R)/tan(α)其中,R是叶片转动的半径,α是叶片的倾角。

这个公式的原理是,叶片的螺旋路径可以被视为一个等腰直角三角形,其斜边长度为螺距,斜边与水平面的夹角为叶片倾角。

举例来说,假设一个螺旋叶片的半径为10厘米,倾角为30度。

那么根据上述公式,可以计算出螺距为:螺距=(2*π*10)/tan(30°)≈36.12厘米这意味着相邻两个叶片之间的线性距离约为36.12厘米。

这个数值对于设计师来说非常重要,因为它直接影响了螺旋叶片的推力和流体传输效率。

如果螺距太小,叶片之间的空隙就会太小,导致流体传输不畅;如果螺距太大,叶片之间的间隙则会过大,使得推力效率下降。

螺距的计算还可以根据实际需要进行调整。

在某些应用中,设计师可能需要更高的推力或更高的流体传输效率。

为了实现这些目标,他们可以通过调整螺旋叶片的倾角或半径来改变螺距。

较大的倾角会增加螺距,从而提高推力;较大的半径则会减小螺距,提高流体传输效率。

总而言之,螺旋叶片的螺距是工程设计中一个重要的参数。

了解如何计算螺距并根据实际需求进行调整,可以帮助设计师在设计过程中做出更准确和有效的决策。

这些决策将直接影响到螺旋叶片的性能和工作效率,因此在设计中给予足够的重视是非常关键的。

螺旋叶片的计算方法

螺旋叶片的计算方法

螺旋叶片的计算方法有多种,可以根据螺旋叶片的成品尺寸来计算下料尺寸。

常规的下料尺寸是根据三角形勾股定理来计算,螺旋叶片的外径和内孔的周长由公式计算得出。

具体算式如下:成品螺旋叶片外径D 螺旋叶片内孔d 螺距P 周长L1 周长L2 螺旋叶片带宽H=(D-d)/2

L1={(Dπ)平方+P平方)}开方

L2={(dπ)平方+P平方)}开方

设下料外径为X

L1(X-2H)=L2X

X=2L1H/(L1-L2)

下料内径=X-2H

螺旋叶片的加工方法也有很多种,根据不同的加工方法计算相对应的下料尺寸。

加工方式有拉伸法、挤压法、轧制法,如果都按照上述计算公式,同样的下料尺寸,加工出的螺旋叶片成品尺寸就会存在着一定的偏差。

因为拉伸和挤压的方式不同,钢板在成型过程中的受力变形情况不同。

所以,精准的下料尺寸应根据不同的加工方式,受力的情况不同,来适当调整螺旋叶片的下料尺寸。

螺旋叶片下料计算方法

螺旋叶片下料计算方法1、t螺旋叶片下料计算方法螺旋叶片有很多应用,例如涡轮叶片等,为了使叶片正确地安装在轴上,在加工之前,应该根据叶片尺寸精确地计算下料尺寸。

本文将重点介绍螺旋叶片下料计算方法。

一、螺旋叶片下料计算方法1、在叶片设计,确定叶片的外径、低排角度、两排面间距、暴露面高度等参数。

2、计算叶片下料尺寸:(1)计算叶片的内径:内径=外径×cos(低角度)(2)计算叶片的总厚度:总厚度=暴露面高度÷sin(低角度)(3)计算叶片上排厚度:上排厚度=(总厚度-两排面间距)÷2 (4)计算叶片下料尺寸:下切尺寸=内径+上排厚度3、计算完毕,根据实际材料厚度作出调整后,可实现叶片正确的安装。

二、螺旋叶片下料计算公式螺旋叶片下料尺寸的计算可以用一下公式表示:下切尺寸=外径×cos(低排角度)+[(暴露面高度÷sin(低排角度)-两排面间距)÷2]三、螺旋叶片下料计算实例一个螺旋叶片的参数如下:外径D=200mm,低排角度α=20°,两排面间距S=2mm,暴露面高度H=4mm,材料厚度t=5mm。

请问叶片需要下料多少?计算:内径r=D×cos(α)=200mm×cos(20°)=199.26mm总厚度T=H÷sin(α)=4mm÷sin(20°)=4.4mm上排厚度t=(T-S)÷2=(4.4mm-2mm)÷2=1.2mm下切尺寸=r+t=199.26mm+1.2mm=200.46mm计算出叶片需下料200.46mm,由于材料厚度t=5mm,因此实际下料尺寸应为205mm。

关于螺旋机螺旋叶片下料的探讨

关于螺旋机螺旋叶片下料的探讨螺旋机叶片下料是螺旋机制作过程中的一个工艺过程,不同厂家有自己的一套计算方法,本文就手册的理论计算结合我厂多年的螺旋机实际生产经验,总结的一套计算方法进行探讨。

1、冷拉叶片的加工方法:我厂采用的加工方法是将螺旋轴管一端套在固定的细轴上(该固定轴固定在车间某个立柱上),另一端用螺丝顶针顶住便于旋转螺旋体,又可以调节轴管长度。

数控离子切割下料的整圆叶片,割口切割成型后,拉开豁口,将所有叶片焊连接成串;整个穿进螺旋管轴,一端焊在管轴顶针端(或焊在已经拉伸的叶片一个端头上),另一端用螺丝夹具夹牢,套在钢丝绳上。

钢丝绳另一端固定在手拉葫芦上,手拉葫芦另一端绑在车间立柱上,通过手拉葫芦对叶片产生拉力。

随着叶片 S 的变长,叶片内孔越来越贴近轴管,拉力也越来越大,一边葫芦拉,同时还要用铁锤锤击辅助变形,使弹性变形部分变为实在的塑变,减少葫芦一直紧绷的拉力,加工很快。

如果叶片大,比较难拉,也可以在地面固定一个 90 度改向滑轮连接到行吊上。

点动行吊就可以提供数吨的拉力,比用手葫芦省力轻松得多。

当叶片贴紧轴管时,拉伸仍然能够进行,此时如果还没有达到要求的螺距,可以继续拉伸,直到达到要求或拉伸太困难停止。

如果已经超过要求的螺距叶片内孔还没贴紧轴管,那么只有继续拉伸,直到叶片基本上贴近轴管才停止拉伸。

一边拉,一边锤击,达到要求还要一边点焊。

拉伸结束,叶片已经围绕轴管上升了S+ΔS 的距离,同时拉伸端也比焊接的固定端超出了 360o,多转了α的余角。

因为夹具固定部位以及另一端焊接部位无法象中间其它部分那样延伸变形,所以叶片接口部位显得有些直,不象螺旋线那么顺滑。

以至于接口部位不能连贯的对齐,而且也影响螺距。

连续冷拉叶片就比这种方法好些。

不过这对输送物料影响很小,使用一段时间焊缝磨损后也光滑连续了。

2、螺旋叶片的理论计算与实际下料情况:我厂在实际生产中实测下料叶片尺寸数据见下表:见表中λ=α/360,λ'=(l'-l)/l',δ=(l'-2πr')/2πr'内孔伸长率,γ=arctg(S/πd)内螺旋升角。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷拉螺旋叶片开料计算公式一、前言冷拉螺旋叶片开料问题已经存在很多年了,手册的理论公式在生产实践中有很大局限,太多资料手册大家抄来抄去,以讹传讹。

这一问题不仅长时间困扰着我,相信也同样困扰着多数设计制作螺旋机的同行。

二、理论计算公式理论公式在各手册都有,只要有中学几何知识就可以推导出来,不必用微积分来虚张声势。

我很早就怀疑过公式,因为公式的错误先例不是没有。

几年前曾推导过一遍发现公式没有问题,又不想在机械行业深入,所以此事就不了了之。

生产时靠工人的简易公式自己掌握开料的富余量,忍受其螺距误差,得过且过。

理论公式:S——螺距D——螺旋体外径d—螺旋轴直径——一螺距的螺旋外径展开长——一螺距的螺旋内径展开长——螺旋叶片宽度——开料叶片内孔半径R=b+r————(公式5)——开料叶片外圆半径——整圆开料理论上拉伸后的富裕角一、展开图法:1、做直角三角形ABC和ABD,其中AB等于螺旋节的导程H,BC等于πD,BD 等于πd,斜边b,a分别为螺旋内外缘线的实长。

2、做等腰三角形使其上底等于b,下底等于a,高度等于(D-d)/2。

3、延长等腰梯形两腰交于o点,以o为圆心,o1,o2各为半径作两圆,并在外圆周上量取a的长度得点4,连o4所得圆环部分即为所求展开图。

螺旋图螺旋展开图手册上不仅给出了这些公式,还给出了不同规格螺旋机的叶片开料尺寸表格,都是理论值,可以说用在实践中就是错误的,根本没用。

手册公式表格如果不能用于指导生产,那么它又有何价值?三、关于叶片下料切口(富裕角)的问题上面的理论公式中有一项α—整圆开料理论上拉伸后的富裕角,这个问题是我耗费精力深入大论的引子。

手册上引出这样一个项目给了无数人误导,以为α缺口应该开料切除,论坛帖子里甚至有人解释说“这么做一定有其道理,我们不用知道为什么,照做就行了”。

有的说去缺口为了焊接时接缝整齐。

还有一杂志上的一篇技术文章对不带缺口的叶片发现新大陆似的进行“理论计算”,结论是不开切口如何省料。

这些观点都让我“忍无可忍”。

我在这里讲两点:1、我们厂十几年来制作螺旋机,下料一直是不开缺口的整圆。

2、开缺口的叶片开料方法从理论上就是错误的。

一个圆环的缺口部分与其他部分性质上有区别吗?仅仅是占据的圆心角大小不同而已。

,在理论上叶片开料内径及外径对应的富裕角α相同,这一点手册上没有列出来,也没有必要列出来。

公式里列出α富裕角仅仅是表明,开料为一个整圆时,圆环拉伸后理论上对应的螺旋叶片大于一个整螺距,手册上画的带缺口的图是对应一个螺距的,是正确的,并没有说下料时要把长出部分切除呀。

所以,不开缺口的开料方法不单是为了省料,不单是为了错开焊缝,也不单是为了加工省事,而是因为这样做在理论上就是正确的。

开料时去掉α缺口真的是多此一举。

接口焊缝有V 型口对不正是因为叶片拉伸时接口处的变形不充分造成,即使去掉切口,这一问题仍然存在。

不过该问题在成形时可以忽略其影响。

四、螺旋叶片的加工分析及叶片开料假想公式本人经过半个月大部分业余时间、部分上班时间,在车间、设备现场等进行了大量实测、分析计算,得到以下结果,希望能够更精确的指导生产。

实测数据见下表。

其中D ,d 、2r'是由我提供给车间生产的尺寸,序号4、5的2r'是车间自己计算我从工人那里得来,序5的2r'应该是记错了,S 、l'(内圆拉伸后螺旋长)以及序号8、9、x的叶片开料外圆φ278,其b都是我实测的。

序号6、7本为d800螺旋,轴管是φ402管磨损已经不到400了。

序号x是用序号8、9的半成品实测的,其S值取内外缘S均值。

2r'(计)是通过修正后的假想公式计算出来的开料孔径。

表中λ=α/360,λ'=(l'-l)/l',δ=(l'-2πr')/2πr'内孔伸长率,γ=arctg(S/πd)内螺旋升角。

表一序 D d S b h l(计) 2r(计) 2r' 2r'(计) l' γ(计) δ测计λ(计) λ'测计0 300 89 295 105.5 6 406.45 147.58 135.2 135.22 460 46.54 8.3% 12.33% 11.64%1 250 133 245 58.5 6 484.36 167.49 161 161.47 528 30.39 4.39% 7.95% 8.27%2 250 133 250 58.5 6 486.91 168.89 161 162.46 533 30.89 5.38% 8.23% 8.65%3 350 159 355 95.5 6 612.81 215.7 206 204.34 690 35.4 6.6% 9.57% 11.19%4 300 108 225 96 6 407.12 139.12 135 134.78 435 33.55 2.57% 6.85% 6.4%5 300 159 250 70.56 558.58 189.1 179 184.76 590 26.59 4.92% 5.98% 5.33%6 798 400 350 199 12 1304.47 423.18 422 422.36 1330 15.56 0.32% 1.88% 1.92%7 798 400 395 199 12 1317.25 429.49 427 427.88 1350 17.45 0.64% 2.37% 2.43%8 245 70 220 87 8 311.06 111.22 104 104.35 342 45.01 4.67% 10.97% 9.05%9 245 70 210 88 8 304.07 107.77 102 101.96 337 43.68 5.17% 10.19% 9.77%x 268 92 122 87.5 8 313.72 102.82 103 102.81 327 22.88 1.06% 2.88% 4.06%实测数据存在着这样那样的测量误差,有时相差1mm伸长率结果就差百分之几十,对于经验总结很不利。

有些螺距是取的测量均值,这样对于单个叶片误差很大。

1、理论公式计算下料尺寸出错的根源我们使用的叶片一般是Q235、Q345(16Mn)等低碳钢塑性材料,叶片从圆环面拉伸变为螺旋面是一个弹性加塑性变形的过程,拉伸结束达到要求螺距后焊接,这两个变形同时保留下来。

弹性变形形成的应力会因时效消失。

根据虎克定律:ζ=Eε,ζ达到235MPa,或345MPa的屈服极限ζS就开始塑变,即使达到强度极限ζb(1.5~2ζS),因为E=200Gpa,线应变ε也仅千分之二,所以在以下讨论中弹性变形可以忽略不计。

塑性变形——伸长率或断面收缩率对于低碳钢材料可以达到20~30%,这是按理论公式计算下料尺寸后螺距变大的根本原因。

经实测我厂近来加工的十几台各型号的螺旋机,或螺旋配件,发现所有叶片都不同程度的伸长了,小到百分之零点几,大到10%左右。

2、冷拉叶片的加工方法我们采用的加工方法是将螺旋轴管一端套在固定的细轴上(该固定轴固定在车间某个立柱上),另一端用顶针顶住便于旋转螺旋体,又可以调节轴管长度。

下料的整圆叶片气割割口后一端焊在轴管顶针端(或焊在已经拉伸的叶片一个端头上),另一端用螺丝夹具夹牢,套在钢丝绳上。

钢丝绳通过地面的一个固定的90度改向滑轮连接到行吊上。

点动行吊就可以提供数吨的拉力,比用手葫芦省力方便得多。

随着叶片S的变长,叶片内孔越来越贴近轴管,拉力也越来越大,一边行吊拉,同时还要用铁锤锤击辅助变形,使弹性变形部分变为实在的塑变,减少行吊一直紧绷的拉力,加工很快。

当叶片贴紧轴管时,拉伸仍然能够进行,此时如果还没有达到要求的螺距,可以继续拉伸,直到达到要求或拉伸太困难停止。

如果已经超过要求的螺距叶片内孔还没贴紧轴管,那么只有继续拉伸,直到叶片基本上贴近轴管才停止拉伸。

一边拉,一边锤击,达到要求还要一边点焊。

拉伸结束,叶片已经围绕轴管上升了S+ΔS的距离,同时拉伸端也比焊接的固定端超出了360o,多转了α的余角。

因为夹具固定部位以及另一端焊接部位无法象中间其它部分那样延伸变形,所以叶片接口部位显得有些直,不象螺旋线那么顺滑。

以至于接口部位不能连贯的对齐,而且也影响螺距。

连续冷拉叶片就比这种方法好些。

不过这对输送物料影响很小,使用一段时间焊缝磨损后也看不出来了。

3、D、d、S、α、δ之间的变化关系假设我们需要制作的螺旋体直径D,螺旋轴管直径d,螺距S。

一个完整的叶片,开料外圆半径R,内孔半径r,拉伸过程结束测量的内孔线长为l',外圆线长L'。

上面关于L、l的理论公式仍然成立,但是r及余角公式变了,因为L、l都已经是塑性变形伸长了的,多出个δ变量:内孔伸长率余角叶片下料内孔半径用r'表示,富裕角用α'表示,区分于理论公式的r,α。

从余角公式也可以推出:R'=r'+b——(公式9)对于一个已经开好的叶片,R、r是定值。

拉伸时叶片的螺距逐渐变大,对应的名义轴管直径'逐渐变小,接近d。

余角、伸长率也逐渐变大。

当d,r固定,则螺距S只与α'、δ相关。

S与D、d的比值一定影响着α'、δ的大小。

因为S/D(S/d)越大,叶片拉伸变形越大。

从公式8可以看出,如果d、S已知,求r',还有α'、δ两个未知变量。

如果找不到α'、δ与D、d、R、r、S的关系式,那么就无法确定r',R'。

4、确定α'、δ的假想公式(重点)既然理论上D、d、S已知,可以求出相应的R,r。

那么我们可以假想一个开料的叶片R'、r',该叶片拉伸后恰好放大到理论计算的R、r。

(假想一)这样我们就得到一个α'变量的确定值了,就是理论计算值α,见公式6。

这一设想与实测数据基本吻合(见表一的λ与λ')。

这假想存在一个问题,就是按照我们的加工方法,叶片沿着轴管的轴向受拉力。

当螺旋升角很大时,甚至达到五六十度,叶片变形一定很严重,伸长率也很大。

其伸长的部分应该是更多的体现在螺距的增加上,而没有按比例的在圆周方向延伸,也就是说达不到理论的富裕角α。

(该猜想尚未证实)由此修正一下α'的公式,使之随着δ的增大而减小,α'=α(1-δ)。

还剩下一个延伸率δ变量。

仍然从公式8看,在假定了r'的情况下,δ是由S、d、α'决定的。

我想沿着这样的思路一定可以找到他们的近似关系,只要这种近似产生的误差在实践中是可以接受的。

从实测数据看,α越大,δ也越大,存在某种比例关系,但一时难以找到,尝试了多次系数范围都不理想。