焊线及焊线工艺介绍PPT课件

合集下载

焊接工艺(PPT72页)

(2)防止措施提高操作技术水平, 选用正确的焊接电流,控制熔池的温度。使用碱性焊条时宜采用短弧焊接,运条方法要正确。

4. 凹坑与弧坑

凹坑与弧坑a) 凹坑 b) 弧坑

(1)产生凹坑与弧坑的原因主要是由于操作技能不熟练,电弧拉得过长;焊接表面焊缝时, 焊接电流过大, 焊条又未适当摆动,熄弧过快;过早进行表面焊缝焊接或中心偏移等会导致凹坑;埋弧焊时,导电嘴压得过低,造成导电嘴黏渣,也会使表面焊缝两侧凹陷等。

2. 咬边

咬边

(1)产生咬边的原因主要是由于焊接电流过大以及运条速度不合适; 角焊时焊条角度或电弧长度不适当;埋弧焊时焊接速度过快等。

(2)防止措施选择适当的焊接电流、保持运条速度均匀;角焊时焊条要采用合适的角度和保持一定的电弧长度;埋弧焊时要正确选择焊接参数。

3. 焊瘤

焊瘤

(1)产生焊瘤的原因主要是由于焊接电流过大,焊接速度过慢,引起熔池温度过高,液态金属凝固较慢,在自重作用下形成焊瘤。操作不熟练和运条不当,也易产生焊瘤。

10. 未熔合

(1)产生未熔合的原因主要是由于焊接热输入太低; 焊条、焊丝或焊炬火焰偏于坡口一侧,使母材或前一层焊缝金属未得到充分熔化就被填充金属覆盖;坡口及层间清理不干净;单面焊双面成形焊接时,第一层的电弧燃烧时间短等。

(2)防止措施焊条、焊丝和焊炬的角度要合适, 运条摆动应适当,要注意观察坡口两侧的熔化情况;选用稍大的焊接电流和火焰能率,焊速不宜过快,使热量增加足以熔化母材或前一层焊缝金属;发生电弧偏吹时应及时调整角度,使电弧对准熔池;加强坡口及层间清理。

(4)加焊回火焊道,但焊后需磨去多余金属,使之与母材圆滑过渡或采用TIG 焊重熔法。

回火焊道

(5)凡须预热的材料,预热温度要较原焊缝提高50℃ 左右, 并且其道间温度不应低于预热温度,否则,需加热到要求温度后方可焊接。(6)要求焊后热处理的锅炉、压力容器应在热处理前返修,否则,返修后应重新进行热处理。(7)同一部位的焊缝返修次数一般不超过3次。

4. 凹坑与弧坑

凹坑与弧坑a) 凹坑 b) 弧坑

(1)产生凹坑与弧坑的原因主要是由于操作技能不熟练,电弧拉得过长;焊接表面焊缝时, 焊接电流过大, 焊条又未适当摆动,熄弧过快;过早进行表面焊缝焊接或中心偏移等会导致凹坑;埋弧焊时,导电嘴压得过低,造成导电嘴黏渣,也会使表面焊缝两侧凹陷等。

2. 咬边

咬边

(1)产生咬边的原因主要是由于焊接电流过大以及运条速度不合适; 角焊时焊条角度或电弧长度不适当;埋弧焊时焊接速度过快等。

(2)防止措施选择适当的焊接电流、保持运条速度均匀;角焊时焊条要采用合适的角度和保持一定的电弧长度;埋弧焊时要正确选择焊接参数。

3. 焊瘤

焊瘤

(1)产生焊瘤的原因主要是由于焊接电流过大,焊接速度过慢,引起熔池温度过高,液态金属凝固较慢,在自重作用下形成焊瘤。操作不熟练和运条不当,也易产生焊瘤。

10. 未熔合

(1)产生未熔合的原因主要是由于焊接热输入太低; 焊条、焊丝或焊炬火焰偏于坡口一侧,使母材或前一层焊缝金属未得到充分熔化就被填充金属覆盖;坡口及层间清理不干净;单面焊双面成形焊接时,第一层的电弧燃烧时间短等。

(2)防止措施焊条、焊丝和焊炬的角度要合适, 运条摆动应适当,要注意观察坡口两侧的熔化情况;选用稍大的焊接电流和火焰能率,焊速不宜过快,使热量增加足以熔化母材或前一层焊缝金属;发生电弧偏吹时应及时调整角度,使电弧对准熔池;加强坡口及层间清理。

(4)加焊回火焊道,但焊后需磨去多余金属,使之与母材圆滑过渡或采用TIG 焊重熔法。

回火焊道

(5)凡须预热的材料,预热温度要较原焊缝提高50℃ 左右, 并且其道间温度不应低于预热温度,否则,需加热到要求温度后方可焊接。(6)要求焊后热处理的锅炉、压力容器应在热处理前返修,否则,返修后应重新进行热处理。(7)同一部位的焊缝返修次数一般不超过3次。

焊接基础知识培训图文并茂详细全面PPT课件

焊接工艺参数

包括焊丝直径、焊接电流、电弧电压等,对焊缝成形和质量有重要 影响。

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

03

焊接材料选择与使用技 巧

焊化物, 如二氧化硅、二氧化钛等 ,焊接工艺性好,但焊缝 的力学性能较差。

碱性焊条

药皮中含有碱性氧化物, 如大理石、萤石等,焊缝 的力学性能较好,但焊接 工艺性稍差。

CATALOG

DATE

ANALYSIS

SUMMAR Y

01

焊接概述与基本原理

焊接定义及分类

焊接定义

通过加热或加压,或两者并用, 使两个分离的物体产生原子(分 子)间结合力而连接成一体的成 形方法。

焊接分类

根据焊接过程中金属所处状态及 工艺特点,可将焊接方法分为熔 化焊、压力焊和钎焊三大类。

焊接过程与特点

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

05

焊缝质量检查与评定方 法

外观检查标准解读

01

焊缝成形良好,过渡平 滑,无明显咬边、未焊 透、未熔合等缺陷。

02

焊缝表面无裂纹、气孔 、夹渣等缺陷。

03

焊缝余高、宽度符合标 准要求。

04

焊后处理符合要求,如 去除飞溅、打磨平整等 。

焊接过程

包括加热、熔化、冶金反应、结晶、 冷却等过程,同时伴有力学、冶金、 热和物理化学变化。

焊接特点

具有节省材料、生产效率高、接头质 量好、便于实现自动化和机械化等优 点。

焊接应用领域

01

02

03

04

制造业

广泛应用于汽车、船舶、航空 航天、轨道交通等制造业领域

包括焊丝直径、焊接电流、电弧电压等,对焊缝成形和质量有重要 影响。

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

03

焊接材料选择与使用技 巧

焊化物, 如二氧化硅、二氧化钛等 ,焊接工艺性好,但焊缝 的力学性能较差。

碱性焊条

药皮中含有碱性氧化物, 如大理石、萤石等,焊缝 的力学性能较好,但焊接 工艺性稍差。

CATALOG

DATE

ANALYSIS

SUMMAR Y

01

焊接概述与基本原理

焊接定义及分类

焊接定义

通过加热或加压,或两者并用, 使两个分离的物体产生原子(分 子)间结合力而连接成一体的成 形方法。

焊接分类

根据焊接过程中金属所处状态及 工艺特点,可将焊接方法分为熔 化焊、压力焊和钎焊三大类。

焊接过程与特点

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

05

焊缝质量检查与评定方 法

外观检查标准解读

01

焊缝成形良好,过渡平 滑,无明显咬边、未焊 透、未熔合等缺陷。

02

焊缝表面无裂纹、气孔 、夹渣等缺陷。

03

焊缝余高、宽度符合标 准要求。

04

焊后处理符合要求,如 去除飞溅、打磨平整等 。

焊接过程

包括加热、熔化、冶金反应、结晶、 冷却等过程,同时伴有力学、冶金、 热和物理化学变化。

焊接特点

具有节省材料、生产效率高、接头质 量好、便于实现自动化和机械化等优 点。

焊接应用领域

01

02

03

04

制造业

广泛应用于汽车、船舶、航空 航天、轨道交通等制造业领域

焊接技术概述PPT课件

3)进入容器内部焊接要实行监护制,派专人进行监 护,监护人不能随便离开现场,要与容器内部的人员经 常取得联系。

4)在容器内焊接时,容器的内部尺寸不应过小, 还应注意通风排气,通风应用压缩空气,严禁使用氧 气进行通风。

5)在容器内部作业时,要做好绝缘防护工作,最 好垫上绝缘垫,以防止触电等事故的发生。

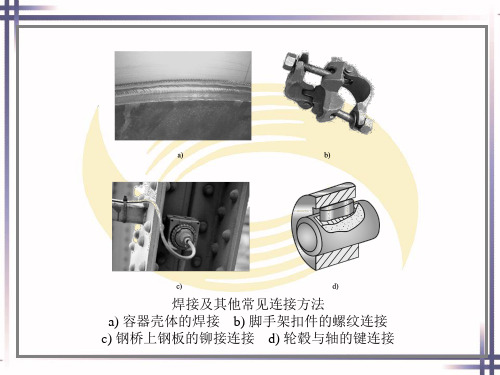

焊接及其他常见连接方法 a) 容器壳体的焊接 b) 脚手架扣件的螺纹连接 c) 钢桥上钢板的铆接连接 d) 轮毂与轴的键连接

§1-1 焊接及发展概况

一、焊接的原理

焊接就是通过加热或加压,或两者并用,用或不用 填充材料,使焊件达到结合的一种加工工艺方法。

焊接最本质的特点就是通过焊接使焊件达到结合, 从而将原来分开的物体形成永久性连接的整体。

(6)焊条头及焊后的焊件不能随便乱扔,要妥善管 理,更不能扔在易燃、易爆物

品的附近,以免发生火灾。 (7)离开施焊现场时,应关闭气源、电源,并将火 种熄灭。

3. 预防有害气体和烟尘中毒的安全技术

(1)焊接场地应有良好的通风 1)全面机械通风 2)局部机械通风 3)充分利用自然通风

(2)合理组织劳动布局,避免多名焊工拥挤在 一起操作。

3)高处焊接作业时,登高工具要安全、牢固、可 靠,焊接电缆线等应扎紧在固定的地方,不能缠绕在 身上,或搭在背上工作。不能用可燃物作固定脚手架、 焊接电缆线和气割用气管的材料。

4)乙炔瓶、氧气瓶、焊机等焊接设备器具应尽量 留在地面上。

5)雨天、雪天、雾天或刮大风(六级以上)时, 禁止高处焊接作业。

(2)容器内焊接作业 1)进入容器内部前,先要弄清容器内部的情况。 2)容器与外界联系的部位,都要进行隔离和切断, 如电源和附带在设备上的水管、料管、蒸气管、压力管 等,均要切断并挂牌,如容器内有污染物,应进行清洗 并经检查确认无危险后,才能进入内部进行焊接。

手工焊线作业指导(方案).ppt

优选

4

2、焊接工作前的分检工序:

A.电池片的分检标准: B.电池片焊接前预处理:

1.电池片无碎片,裂纹等缺陷。 2.缺角小于1mm2每片不超过2个。 3.表面无明显沾污,无银栅线脱落。 4.背面无铝珠,若有则应去除。

优选

5

3、单焊工序流程:

1.取,将互连条与电池片主栅线对奇,轻压互 连条和电池片,按调整好的温度和速度平稳焊 接,焊接收尾处烙铁轻轻上提,以防收尾处出 现小锡渣。

2.先焊66片长互连条的片子,然后按要求焊6片 短互连条引出线的片子。

优选

6

4、串焊工序流程:

1.将电池片放入模板相应位置,对齐主栅线,摆放必须一次到 位。

2.先焊接正极引出线,对上正极电池片后用左手手指压住互连条 和电池片,避免相对位移,然后按调整好的速度进行焊接。如果 正极主栅线到电池片边沿距离小于5㎜则从主栅线起头焊接。

池片主栅线的位错≤0.5㎜;对与单焊要求每一串各电池片的底边 在同一直线上,位错<0.5㎜。 4.具有一定的机械强度,沿45 o方向轻拉互连条不会脱落。 5.质检部抽检烙铁温度和焊接质量,并记录。

优选

8

6、各工序工作职责:

1.电池片要轻拿轻放,以免损坏,小心操作避免电 池片破损。

2.收尾处保证4~7㎜不焊接。 3.每焊接720片电池片要更换一次简易工装。 4.严禁焊接作业人员接触助燃剂。 5.若发现有正极和负极栅线偏移≥0.5㎜的片子,

3.按检验1~4进行目测自检,不合格的进行返工,若返工时使用 了助焊剂,应即使用酒精清洗。

4.自检合格的,作好流转单记录,用焊接模板放入转接模板

优选

7

5、实验标准及验收程序:

1.焊接表面光亮,无脱焊、虚焊和过焊,无锡珠和毛刺,互连条 要均匀、平直地焊在背电极内。

4

2、焊接工作前的分检工序:

A.电池片的分检标准: B.电池片焊接前预处理:

1.电池片无碎片,裂纹等缺陷。 2.缺角小于1mm2每片不超过2个。 3.表面无明显沾污,无银栅线脱落。 4.背面无铝珠,若有则应去除。

优选

5

3、单焊工序流程:

1.取,将互连条与电池片主栅线对奇,轻压互 连条和电池片,按调整好的温度和速度平稳焊 接,焊接收尾处烙铁轻轻上提,以防收尾处出 现小锡渣。

2.先焊66片长互连条的片子,然后按要求焊6片 短互连条引出线的片子。

优选

6

4、串焊工序流程:

1.将电池片放入模板相应位置,对齐主栅线,摆放必须一次到 位。

2.先焊接正极引出线,对上正极电池片后用左手手指压住互连条 和电池片,避免相对位移,然后按调整好的速度进行焊接。如果 正极主栅线到电池片边沿距离小于5㎜则从主栅线起头焊接。

池片主栅线的位错≤0.5㎜;对与单焊要求每一串各电池片的底边 在同一直线上,位错<0.5㎜。 4.具有一定的机械强度,沿45 o方向轻拉互连条不会脱落。 5.质检部抽检烙铁温度和焊接质量,并记录。

优选

8

6、各工序工作职责:

1.电池片要轻拿轻放,以免损坏,小心操作避免电 池片破损。

2.收尾处保证4~7㎜不焊接。 3.每焊接720片电池片要更换一次简易工装。 4.严禁焊接作业人员接触助燃剂。 5.若发现有正极和负极栅线偏移≥0.5㎜的片子,

3.按检验1~4进行目测自检,不合格的进行返工,若返工时使用 了助焊剂,应即使用酒精清洗。

4.自检合格的,作好流转单记录,用焊接模板放入转接模板

优选

7

5、实验标准及验收程序:

1.焊接表面光亮,无脱焊、虚焊和过焊,无锡珠和毛刺,互连条 要均匀、平直地焊在背电极内。

焊接ppt课件

编辑版pppt

30

三. 埋弧焊工艺

2)采取防漏措施 ① 双面焊; ② 手工电弧焊封底; ③ 焊剂垫; ④ 垫板。

3)要有引弧板和引出板

编辑版pppt

31

四、埋弧焊应用

应用: 主要用于较厚 钢板的长直焊 缝和较大直径 环形焊缝焊接。

编辑版pppt

32

压力容器的环焊缝和直焊缝、锅炉冷却壁的长直 焊缝、船舶和潜艇壳体、起重机械、冶金机械 (高炉炉身)等的焊接。

编辑版pppt

28

三. 埋弧焊工艺

1)焊前准备 板厚在20~25mm以下的工件可不开坡口; 实际生产中,板厚在14~22mm应开Y型坡口, 板厚在22~50mm,可开双Y型坡口或U型坡口。

编辑版pppt

29

三. 埋弧焊工艺

1)焊前准备

环焊缝: 焊丝起弧点应与环 的中心偏离一定距 离a(a=20~40mm), 直径小于250mm一 般不采用埋弧焊。

钎焊:

软钎焊、 硬钎焊

编辑版pppt

4

焊接成形的特点

● 接头牢固、密封性好。 ● 可化大为小、以小拼大。 ● 可实现异种金属的连接。 ● 重量轻、加工装配简单。 ● 焊接结构不可拆卸 。 ● 焊接应力变形大,接头易产 生裂纹、夹渣、气孔等缺陷。

编辑版pppt

5

第四篇 焊接

电弧焊 其他常用焊接方法 常用金属材料的焊接 焊接结构设计

编辑版pppt

1

编辑版pppt

2

第四篇 焊接

用加热或加压力等手段,借助金属原子 的结合与扩散作用,使分离的金属材料 牢固地连接起来的方法。

焊接动画

编辑版pppt

3

焊接成形的分类

熔化焊:

电弧焊、电渣 焊、电子束焊、 激光焊、等离 子弧焊等

焊接工艺规程设计教材(PPT 131页)

大型和要求较高的锅筒、压力容器上的对接焊 缝一般要求打磨平整或喷九后出厂。

4.2焊接接头及坡口型式

1.对接接头

(1)按照焊件厚度及坡口准备的不同,对接接头可 分为不开坡口、单边V形、V形坡口、U形坡口 、单边U形、K形坡口、X形坡口、U形V形混 合坡口和双U形坡口等(见图)。

ቤተ መጻሕፍቲ ባይዱ

4.2焊接接头及坡口型式

坡口型式选择,主要根据被焊工件厚度、焊后 应力变形大小、坡口加工的难易程度、焊条的 消耗量以及焊接工艺等各方面的因素来考虑。

4.2焊接接头及坡口型式

1.对接接头

(2)在不同厚度钢板对接时,由于接头处断面有突 然变化,会造成应力集中,如焊缝两边钢板中 心线不一致,受力时将产生附加弯矩,这些都 将影响接头强度。双面或者单面削薄(图)。

4.2焊接接头及坡口型式 3.角接接头

图示为不允许的角接焊缝结构。 这些角焊缝 应力分布不均,在焊缝根部有较大应力集中, 在压力容器的受压件上是禁止采用的。

4.2 焊接接头及坡口型式 4.搭接接头

焊前准备简便,但受力时产生附加弯曲应力 ,降低了接头强度。

4.3 焊接应力和变形

结构焊接时总是要产生焊接变形和应力。在焊 接过程中,焊件中产生的随时间而变化的变形 和内应力分别称为瞬时变形和焊接瞬时应力。 焊后温度冷却至室温时留存于焊件中的变形和 应力分别称为焊接残余变形和焊接残余应力。

4.3 焊接应力和变形

4.3.1 焊接应力和变形产生的原因

冷却时,由于焊缝附近金属在焊接过程中已发 生了不可恢复的压缩塑性变形,它同样受到两 侧金属的约束。为保持整体的一致性,而均衡 地收缩了Δι‘,且焊缝区要产生一定量的弹性 拉伸,两侧金属产生一定量的弹性压缩。于是 在焊缝区及其附近的金属中就存在拉应力,在 两侧金属中则存在压应力。构件中的应力处于 平衡状态。由此可知,平板对接焊后比焊前缩 短了Δι’,同时焊缝区产生了拉应力,远离焊 缝的两侧金属受压应力。即室温下保留下来焊 接应力与变形—焊接残余应力和残余变形。

4.2焊接接头及坡口型式

1.对接接头

(1)按照焊件厚度及坡口准备的不同,对接接头可 分为不开坡口、单边V形、V形坡口、U形坡口 、单边U形、K形坡口、X形坡口、U形V形混 合坡口和双U形坡口等(见图)。

ቤተ መጻሕፍቲ ባይዱ

4.2焊接接头及坡口型式

坡口型式选择,主要根据被焊工件厚度、焊后 应力变形大小、坡口加工的难易程度、焊条的 消耗量以及焊接工艺等各方面的因素来考虑。

4.2焊接接头及坡口型式

1.对接接头

(2)在不同厚度钢板对接时,由于接头处断面有突 然变化,会造成应力集中,如焊缝两边钢板中 心线不一致,受力时将产生附加弯矩,这些都 将影响接头强度。双面或者单面削薄(图)。

4.2焊接接头及坡口型式 3.角接接头

图示为不允许的角接焊缝结构。 这些角焊缝 应力分布不均,在焊缝根部有较大应力集中, 在压力容器的受压件上是禁止采用的。

4.2 焊接接头及坡口型式 4.搭接接头

焊前准备简便,但受力时产生附加弯曲应力 ,降低了接头强度。

4.3 焊接应力和变形

结构焊接时总是要产生焊接变形和应力。在焊 接过程中,焊件中产生的随时间而变化的变形 和内应力分别称为瞬时变形和焊接瞬时应力。 焊后温度冷却至室温时留存于焊件中的变形和 应力分别称为焊接残余变形和焊接残余应力。

4.3 焊接应力和变形

4.3.1 焊接应力和变形产生的原因

冷却时,由于焊缝附近金属在焊接过程中已发 生了不可恢复的压缩塑性变形,它同样受到两 侧金属的约束。为保持整体的一致性,而均衡 地收缩了Δι‘,且焊缝区要产生一定量的弹性 拉伸,两侧金属产生一定量的弹性压缩。于是 在焊缝区及其附近的金属中就存在拉应力,在 两侧金属中则存在压应力。构件中的应力处于 平衡状态。由此可知,平板对接焊后比焊前缩 短了Δι’,同时焊缝区产生了拉应力,远离焊 缝的两侧金属受压应力。即室温下保留下来焊 接应力与变形—焊接残余应力和残余变形。

焊线及焊线工艺介绍

•No. of Bonding Wires up to 1000

•Program Storage 1000 programs on Hard Disk

•Multimode Transducer System

•

Programmable profile, control and vibration modes

•pad

焊线及焊线工艺介绍 •lead

•TRAJECTOR Y

•pad

焊线及焊线工艺介绍 •lead

•TRAJECTOR Y

•pad

焊线及焊线工艺介绍 •lead

•TRAJECTOR Y

•pad

焊线及焊线工艺介绍 •lead

•TRAJECTOR Y

•pad

焊线及焊线工艺介绍 •lead

•TRAJECTOR Y

焊线及焊线工艺介绍Βιβλιοθήκη Bond Head ASSY

• Low impact force •Real time Bonding Force monitoring • High resolution z-axis position with 2.5 micron per step resolution • Fast contact detection • Suppressed Force vibration • Fast Force response • Fast response voice coil wire clamp

•

Solder

Ball

A

•

• SURFA • PlaDceejmuneknt

CE

•

TRIM

• MOUNT

• PTHKRGOU •

GH

焊接方法与设备PPT完整全套教学课件

焊接方法与设备PPT完整全 套教学课件

2024/1/27

1

目录

2024/1/27

• 焊接方法概述 • 焊接设备基础知识 • 弧焊方法及设备 • 电阻焊方法及设备 • 其他焊接方法及设备 • 焊接安全与环保要求

2

01

焊接方法概述

2024/1/27

3

焊接定义与分类

2024/1/27

焊接定义

通过加热或加压,或两者并用, 使两个分离的物体产生原子(分 子)间结合力而连接成一体的连 接方法。

噪声与振动

焊接设备运行时产生的噪声和 振动对操作人员听力系统造成 危害,可能导致听力下降、耳

鸣等问题。

24

安全防护措施制定与实施

2024/1/27

使用防护用品

操作人员必须佩戴合适的防护用品,如防护服、防护手套、防护面罩 等,以减少高温、有害气体和烟尘对身体的伤害。

加强通风措施

在焊接作业场所设置良好的通风设施,及时将有害气体和烟尘排出室 外,保持空气流通。

将焊丝按照一定速度连续送给焊枪的机 构,保证焊接过程的稳定性。

2024/1/27

焊枪与焊钳

夹持焊条或焊丝进行焊接操作的工具, 具有导电、导热和夹持功能。

控制系统

控制焊接设备的启动、停止、电流电压 调节等功能的系统。

8

设备选型与配置原则

根据焊接工艺要求选择适当的焊接设备 ,如弧焊、电阻焊、激光焊等。

焊接分类

根据焊接过程中金属所处状态及 工艺特点,可将焊接方法分为熔 化焊、压力焊和钎焊三大类。

4

常见焊接方法介绍

2024/1/27

熔化焊

利用局部加热的方法将连接处的金属加热至熔化状态而完成的焊接方法。包括气焊、电弧 焊、电渣焊、激光焊等。

2024/1/27

1

目录

2024/1/27

• 焊接方法概述 • 焊接设备基础知识 • 弧焊方法及设备 • 电阻焊方法及设备 • 其他焊接方法及设备 • 焊接安全与环保要求

2

01

焊接方法概述

2024/1/27

3

焊接定义与分类

2024/1/27

焊接定义

通过加热或加压,或两者并用, 使两个分离的物体产生原子(分 子)间结合力而连接成一体的连 接方法。

噪声与振动

焊接设备运行时产生的噪声和 振动对操作人员听力系统造成 危害,可能导致听力下降、耳

鸣等问题。

24

安全防护措施制定与实施

2024/1/27

使用防护用品

操作人员必须佩戴合适的防护用品,如防护服、防护手套、防护面罩 等,以减少高温、有害气体和烟尘对身体的伤害。

加强通风措施

在焊接作业场所设置良好的通风设施,及时将有害气体和烟尘排出室 外,保持空气流通。

将焊丝按照一定速度连续送给焊枪的机 构,保证焊接过程的稳定性。

2024/1/27

焊枪与焊钳

夹持焊条或焊丝进行焊接操作的工具, 具有导电、导热和夹持功能。

控制系统

控制焊接设备的启动、停止、电流电压 调节等功能的系统。

8

设备选型与配置原则

根据焊接工艺要求选择适当的焊接设备 ,如弧焊、电阻焊、激光焊等。

焊接分类

根据焊接过程中金属所处状态及 工艺特点,可将焊接方法分为熔 化焊、压力焊和钎焊三大类。

4

常见焊接方法介绍

2024/1/27

熔化焊

利用局部加热的方法将连接处的金属加热至熔化状态而完成的焊接方法。包括气焊、电弧 焊、电渣焊、激光焊等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

WIRE BOND PROCESS INTRODUCTION

1

CONTENTS

ASSEMBLY FLOW OF PLASTIC IC

Wire Bond 原理

M/C Introduction

Wire Bond Process

Material

SPEC

Calculator

DEFECT

2

封裝簡介

(3 leads/frame) •Lead Locator Accuracy + 2.4 um •Post Bond Inspection First Bond, Second Bond

Wire Tracing •Max. Die Level Different 400 – 500 um

•Facilities •Voltage 110 VAC (optional 100/120/200/210/ •220/230/240 VAC

9

W/H ASSY

• changeover •·Fully programmable indexer & tracks •·Motorized window clamp with soft close feature •·Output indexer with leadframe jam protection feature • Tool less conversion window clamps and top plate enables fast device

Programmable profile, control and vibration modes

11

Eagle

MACHINE SPECIFICATIONS (II) •Vision System •Pattern Recognition Time 70 ms / point •Pattern Recognition Accuracy + 0.37 um •Lead Locator Detection 12 ms / lead

8

X Y Table

•Linear 3 phase AC Servo motor •High power AC Current Amplifier •DSP based control platform •High X-Y positioning accuracy of +/- 1 mm •Resolution of 0.2 mm

Gold wire

pad lead

5

B.PRINCIPLE

PRESSURE VIBRATION

AL2O3

CONTAMINATION GLASS

GOLD BALL

Al SiO2SiMOITURE6銲接條件

HARD WELDING

Pressure (Force)

Amplify & Frequecy

12

Eagle

MACHINE SPECIFICATIONS (III)

•Material Handling System •Indexing Speed 200 – 250 ms @ 0.5 “ pitch •Indexer Resolution 1um •Leadframe Position Accuracy + 2 mil •Applicable Leadframe W = 17 – 75 mm @ bonding area in Y = 65mm

= 17 – 90 mm @ bonding area in Y = 54mm L = 280 mm [Maximum] T = 0.075 – 0.8 mm

10

Eagle

MACHINE SPECIFICATIONS (I) •Bonding System •Bonding Method Thermosonic (TS) •BQM Mode Constant Current, Voltage, Power and Normal

(Programmable) •Loop Type Normal, Low, Square & J •XY Resolution 0.2 um •Z Resolution (capillary travelling motion)2.5 um •Fine Pitch Capability 35 mm pitch @ 0.6 mil wire •No. of Bonding Wires up to 1000 •Program Storage 1000 programs on Hard Disk •Multimode Transducer System

Welding Time (Bond Time)

Welding Tempature (Heater)

THERMAL BONING

Thermal Compressure

Ultrasonic Energy (Power)

7

Bond Head ASSY

• Low impact force •Real time Bonding Force monitoring • High resolution z-axis position with 2.5 micron per step resolution • Fast contact detection • Suppressed Force vibration • Fast Force response • Fast response voice coil wire clamp

晶片Die

金線 Gold Wire 導線架

Lead fram

3

Wafer Grinding

封裝流程

Wafer Saw

Die Bonding

toaster

Wire Bonding

Die Surface Coating

Molding

Laser Mark

BGA

SURFACE MOUNTPKG THROUGH HOLE PKG

Solder Ball Placement

Dejunk TRIM Solder Plating

Singulation

Solder Plating TRIM/ FORMING

Dejunk TRIM

Packing 4

Wire Bond 原理

Ball Bond ( 1st Bond )

Wedge Bond ( 2nd Bond )

1

CONTENTS

ASSEMBLY FLOW OF PLASTIC IC

Wire Bond 原理

M/C Introduction

Wire Bond Process

Material

SPEC

Calculator

DEFECT

2

封裝簡介

(3 leads/frame) •Lead Locator Accuracy + 2.4 um •Post Bond Inspection First Bond, Second Bond

Wire Tracing •Max. Die Level Different 400 – 500 um

•Facilities •Voltage 110 VAC (optional 100/120/200/210/ •220/230/240 VAC

9

W/H ASSY

• changeover •·Fully programmable indexer & tracks •·Motorized window clamp with soft close feature •·Output indexer with leadframe jam protection feature • Tool less conversion window clamps and top plate enables fast device

Programmable profile, control and vibration modes

11

Eagle

MACHINE SPECIFICATIONS (II) •Vision System •Pattern Recognition Time 70 ms / point •Pattern Recognition Accuracy + 0.37 um •Lead Locator Detection 12 ms / lead

8

X Y Table

•Linear 3 phase AC Servo motor •High power AC Current Amplifier •DSP based control platform •High X-Y positioning accuracy of +/- 1 mm •Resolution of 0.2 mm

Gold wire

pad lead

5

B.PRINCIPLE

PRESSURE VIBRATION

AL2O3

CONTAMINATION GLASS

GOLD BALL

Al SiO2SiMOITURE6銲接條件

HARD WELDING

Pressure (Force)

Amplify & Frequecy

12

Eagle

MACHINE SPECIFICATIONS (III)

•Material Handling System •Indexing Speed 200 – 250 ms @ 0.5 “ pitch •Indexer Resolution 1um •Leadframe Position Accuracy + 2 mil •Applicable Leadframe W = 17 – 75 mm @ bonding area in Y = 65mm

= 17 – 90 mm @ bonding area in Y = 54mm L = 280 mm [Maximum] T = 0.075 – 0.8 mm

10

Eagle

MACHINE SPECIFICATIONS (I) •Bonding System •Bonding Method Thermosonic (TS) •BQM Mode Constant Current, Voltage, Power and Normal

(Programmable) •Loop Type Normal, Low, Square & J •XY Resolution 0.2 um •Z Resolution (capillary travelling motion)2.5 um •Fine Pitch Capability 35 mm pitch @ 0.6 mil wire •No. of Bonding Wires up to 1000 •Program Storage 1000 programs on Hard Disk •Multimode Transducer System

Welding Time (Bond Time)

Welding Tempature (Heater)

THERMAL BONING

Thermal Compressure

Ultrasonic Energy (Power)

7

Bond Head ASSY

• Low impact force •Real time Bonding Force monitoring • High resolution z-axis position with 2.5 micron per step resolution • Fast contact detection • Suppressed Force vibration • Fast Force response • Fast response voice coil wire clamp

晶片Die

金線 Gold Wire 導線架

Lead fram

3

Wafer Grinding

封裝流程

Wafer Saw

Die Bonding

toaster

Wire Bonding

Die Surface Coating

Molding

Laser Mark

BGA

SURFACE MOUNTPKG THROUGH HOLE PKG

Solder Ball Placement

Dejunk TRIM Solder Plating

Singulation

Solder Plating TRIM/ FORMING

Dejunk TRIM

Packing 4

Wire Bond 原理

Ball Bond ( 1st Bond )

Wedge Bond ( 2nd Bond )