烧结机工序的余热回收利用

烧结环冷机余热回收利用技术

建材发展导向2018年第02期118烧结过程是将燃料、溶剂和含铁原料按一定的比例进行混合、分配后布置到烧结机台车上,然后在1250℃的点火温度下进行点火,使混合后的燃料在烧结机台车上燃烧,燃烧温度高达1350-1600℃,燃料燃烧释放出来的热量使料层中矿物呈熔融状态。

随着燃烧层下移和冷空气通过,生成的熔融液相被冷却,在冷却到1000-1100℃时再结晶成网孔结构的烧结矿,再对生成的高温烧结矿进行冷却,冷却烧结矿温度降到120℃以下,通过皮带机送往高炉。

该工艺过程中的余热利用可分为两个阶段:烧结和冷却。

在烧结阶段,燃料燃烧释放大量的热能;在冷却阶段,烧结矿显热在被冷却的过程中释放大量的中低温热能。

在传统的烧结工艺中这两部分余热资源都以废气的形式排到大气中,造成了环境污染和资源浪费。

如果对这两部分余热资源进行回收利用不仅可减少能源浪费,同时还能给企业带来很好的经济和社会效益。

1 技术特点布置合理,废气利用范围及热力系统技术可靠实用,利用率高,运行安全可靠,成本低,投资省,效率高。

余热锅炉烟气系统采用烟气再循环方式,在不影响烧结料冷却工艺前提下,尽量提高余热锅炉进口废气温度,提高热能利用率。

循环风机具有可靠的耐磨措施,且采用高压变频调速方式。

环冷余热锅炉采用双进烟气自然循环双压余热锅炉。

余热锅炉换热面积有足够的容量,以确保获得较大的经济效益。

SHRT 机组是烧结余热能量回收与电动机联合驱动烧结主抽风机的新型能量回收机组,由烧结余热汽轮机、变速离合器、烧结主抽风机、同步电动机组成。

它将钢铁企业烧结余热回收的能量直接作用的烧结主抽风机轴系上,通过降低电机动电流而达到节能的目的,即通过系统集成提高能量回收效率,节省投资及运行成本。

汽轮机组采用补汽式纯凝汽轮拖动机组,选用技术先进、成熟、可靠的国产定型设备。

采用机力通风冷却塔的循环供水系统,提高水的重复利用率。

排水系统采用生产、生活及雨水合流制系统,特殊生产排水及生活排水经处理达标后,排水接入现场指定位置。

宝钢烧结冷却废气余热回收现状与潜力

( 宝钢 股份有 限公 司炼 铁厂 )

摘 要 阐述了宝钢股份烧结 工序 冷却废气 余热 回收的发展 和现状 ,介绍 了宝钢烧结 实行废

气余热回收的有效措施。为最 大限度回收废气余热 ,降低烧 结工序能 耗 ,分析 了进 一步提高

烧结废气余 热回收水 平的潜力 ,提 出了相应技术思路 。 关键词 烧 结 余热回收 余热锅 炉 余热发 电 工序能耗

Ke wo d sn e ig wa t e tr c v r w t e t b i r wa t e tp w rg n r t n ttl y rs it r s e h a e o e y n s a e h ol s e h a o e e e a o oa a e i

e e g o s mpto n r y c n u i n

长流程钢铁联合企业中,铁矿石烧结是必不 可少的一个工序。烧结生产过程中 , 从机尾经热 破碎卸下的烧结矿 温度高达 70— 0 % ,为便 5 80

结矿冷却废气与烧结烟气带走 了烧结生产过程大 约 5 % 的热 量 ,且 前 者 一般 都 多 于后 者 。宝 钢 0 股份本部厂区内,余热显热资源存在于炼铁 、炼 钢、轧钢与发 电四个系统。其中,属于炼铁系统 的烧结 工 序余 热 资源 约 占总余 热显 热 资源 的

1. % ,其 中烧 结矿 显 热 占 1% ,烧 结 烟 气 显 88 0

于烧结矿 的整粒筛 分和输送贮存需将 其冷却至 10 以下。烧结矿冷却过程 中,烧结矿显热大 5℃ 部分转变为冷却废气余热 ,即固态载体余热转化 为气态载体余热。烧结矿冷却废气 中高温部分可

达 30 4 0 5 — 0 ℃,这是钢铁企业 内重 要 的余热资 源。 日 本为研究钢铁企业节能极限曾设定典型的

烧结机余热发电技术的详解

烧结机余热发电技术一.概述余热发电是利用强制循环余热锅炉回收废气余热,生产中压饱和蒸汽,配套饱和蒸汽汽轮机组,发电机组抽汽供热,实现供热、电联产,最大限度提高余热蒸汽利用效率。

而对于烧结机余热发电来说是通过钢厂烧结机所产生的冶炼烟气余热强制循环余热锅炉回收利用,生产中压饱和蒸汽,配套饱和蒸汽轮机组,抽取供热发电。

通过对烧结机烟气的回收利用,一方面减少了对大气环境的污染(主要是二氧化碳,一氧化碳),另一方面,从某种程度上也节约了生产成本。

其所产生的蒸汽可进行对外供热,电联产,节省了企业的生产成本,也迎合当今社会节能减排的主题。

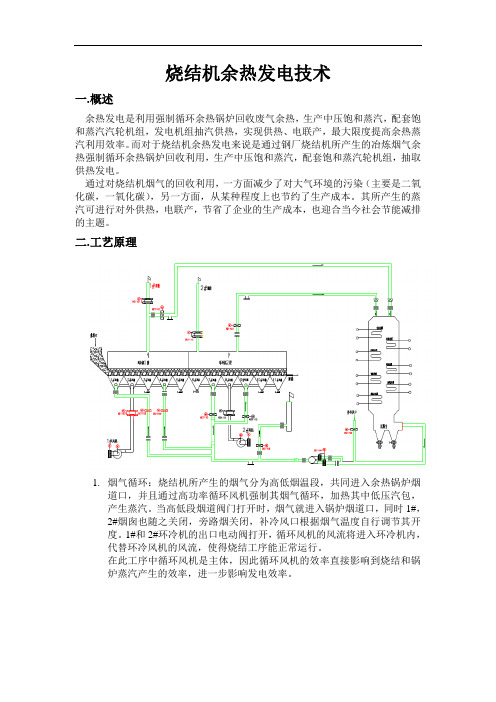

二.工艺原理1.烟气循环:烧结机所产生的烟气分为高低烟温段,共同进入余热锅炉烟道口,并且通过高功率循环风机强制其烟气循环,加热其中低压汽包,产生蒸汽。

当高低段烟道阀门打开时,烟气就进入锅炉烟道口,同时1#,2#烟囱也随之关闭,旁路烟关闭,补冷风口根据烟气温度自行调节其开度。

1#和2#环冷机的出口电动阀打开,循环风机的风流将进入环冷机内,代替环冷风机的风流,使得烧结工序能正常运行。

在此工序中循环风机是主体,因此循环风机的效率直接影响到烧结和锅炉蒸汽产生的效率,进一步影响发电效率。

2.中压水循环:中压锅筒给水是来自汽机房凝结水经过低压除氧器处理后,由中压给水泵打入中压锅筒。

中压给水调节中最为重要的是给水三冲量调节,其调节方式是通过汽包水位,给水流量,主蒸汽流量。

给水三冲量调节中,给水流量的准确度直接影响到调节的准确和稳定度。

因此要进行三冲量的调节,给水流量和蒸汽流量以及水位的校验非常重要。

当主蒸汽温度达到一定值(主要由进入汽机的蒸汽温度决定)时,需要打开减温水调节阀来冷却中压减温汽,降低蒸汽温度,符合进入汽机蒸汽温度的要求。

3.低压水循环:低压汽包给水是来自汽机房凝结水经过除氧器处理后进入低压汽包。

对于低压汽包给水调节可以进行两冲量或单冲量调节,其具体调节方式可以根据现场情况而定。

炼铁生产线烧结机环冷余热回收工艺优化设计及实施效果分析

78M achining and Application机械加工与应用炼铁生产线烧结机环冷余热回收工艺优化设计及实施效果分析张仲勋,袁冬根,李 严(大冶特殊钢有限公司,湖北 黄石 435000)摘 要: 为解决传统炼铁生产线烧结机环冷余热回收工艺发电量低的问题,在分析大冶特殊钢220㎡烧结生产和环冷机及余热管道设计的基础上,对该工艺展开优化设计。

通过优化设计余热循环烟气管道及风箱隔断,重新分布环冷机高温段余热烟气循环量,强化高温段循环进风量,有效的提升高温段热烟气温度,提升余热锅炉蒸汽产量。

设计实例分析,结果表明,在优化工艺实施前每天发电量为3万KW·h ;在优化工艺实施后每天发电量为11万KW·h,能够解决传统炼铁生产线烧结机环冷余热回收工艺发电量低的问题。

关键词:炼铁生产线; 烧结机; 环冷余热回收工艺; 实施效果中图分类号: TP343.7 文献标识码:A 文章编号:11-5004(2021)07-0078-2收稿日期:2021-04作者简介:张仲勋,男,生于1987年,汉族,湖北广水人,冶金工程师,本科,研究方向:炼铁、烧结。

大冶特殊钢有限公司现有一台265㎡烧结机和一台220㎡烧结机。

其中220㎡烧结为2020年8月份投产,220㎡烧结机配套280㎡环冷机。

同步配套实施回收环冷机第一、第二冷却段热废气余热,利用高效余热锅炉生产蒸汽,并设置热废气循环系统,提高蒸汽产量,用于发电提升能源回收,降低整体工序能耗。

该环冷机采用上、下水密封,整体密封效果好。

我厂两台烧结机采用“二炉一机”。

其中220㎡烧结机配套余热锅炉于2020年10月15日开始调试,并将蒸汽送至265㎡烧结汽轮发电机组发电,调试期间蒸汽量一直偏低,发电效率偏低,发电量存在上升空间。

经过优化环冷余热回收工艺设计,对余热循环烟气管道及风箱隔断等进行优化设计,集中取热等多项措施并举提升回收烟气温度,有效的提升了发电量。

烧结余热回收的实践

热风 点火 助燃 : 我公 司在 九十 年代 设 计

的如 马钢 3 0 烧 结机 和上钢 一 厂 1 0 0m 3 m2

热、 保温 热 风两 个系 统 。鼓 风 环冷机 给料 端 排 出的废气 温度 可 达到 3 0 3 0 。 了保 O~ 5℃ 为 护 风机 和烧 嘴 ,尤其 是 防止烧 嘴堵塞 ,冷 却 废 气 进 入 点 火器 前 ,分 别 通 过 重力 除 尘 器

度 6 ~ 0 ℃,其 余热 同收 在设 计上 是成 功 0 10

柳 钢 2 5 烧 结机 自 2 0 6 m 0 5年 开始 采用 热 风烧 结技 术 , 质量 明显提 高 , 产 节能显著 。

三 、 北敬业 2 01 烧 结机余热 河 3 1 12

发 电

随着 近 年 来 低温 废 气 余 热 锅 炉 技术 和

炉 、高炉混 合煤 气 ,系 国 内 首次使用 ,其热

值偏低 , 不能完全满足烧结要求。 然而利用

热 风助燃 点火 及 预热 混合 料 , 仅可 以提高 不 点火温 度 、节 约能 耗 、改善 烧 结矿 质量 、提 高烧 结 矿产 量 , 可 以减少 粉 尘 对厂 区环 境 还

的污染 。

的, 为烧 结 厂使用 低热 值燃 料 开辟 了新 的途 径 , 曾获得 上海 市 的奖励 。

二、 柳钢 2 5 烧结机热风烧结 6 m2

柳钢 2 5 结机 于 20 6m 烧 0 5年 3月投 入 生 产 。 结 余热 回收利 用技 术 是采用 热风 烧 烧 结 , 2 0 鼓风 环冷 机 的高温 热废 气送 往 将 8m 烧结 机点 火保温 后面 的密封 罩 内, 用 了无 采 动 力 的热 风烧 结技 术 , 利用 环 冷机 的鼓风 正 压 与烧结 料面 负压 的压 差 , 使烧 结表 层继 续

烧结机烟道废气余热回收利用

i n g r e c o n s t r u c t i o n

近几 年 我公 司 积极 响应 国 家号 召 , 推 动 循 环

量。

经济 的发 展 , 充 分 利 用 烧 结 环 冷 机 废 气余 热 回收 发电, 先后在 2 0 0 9年 建 设 了 2×3 6 0 m 烧 结 余 热 发 电项 目, 2 0 1 1 年 建设 了 6×1 8 0 m 烧 结余 热发 电

宝钢集团新疆八一钢铁有限公司新区烧结机组余热利用工程节约能源篇

节约能源篇1 项目概况1.1 建设单位概况宝钢集团新疆八一钢铁有限公司。

1.2 项目概况项目名称:宝钢集团新疆八一钢铁有限公司新区烧结机组余热利用工程建设地点:八钢铁前新区。

项目性质:改建项目项目类型:生产性项目建设规模:1x30MW低温低压补汽凝汽式机组建设内容:用八钢烧结分厂现有2座265m2烧结机,1#265m2烧结机环冷机有效冷却面积为280m2,2#265m2烧结机环冷机有效冷却面积为360m2;1座430m2烧结机,430m2烧结机环冷机有效冷却面积为530m2,本设计回收3座环冷机的低温烟气余热,配置一台33MW凝汽式发电机组进行发电。

建设工期:2011年2月正式开工-2011年12月底正式投产发电,共计10个月。

项目周边环境:拟建八钢新区烧结余热发电33MW机组工程汽轮机区域位于八钢铁前新区,其南侧为高炉干煤棚,北邻在建的铁精粉圆形料仓,东邻新建空压站。

场地东西长约145m,南北最宽处约66m,总占地面积为9570㎡。

拟建场地地势平缓开阔,地形由西南向东北倾斜,平均坡度约1.6%,地面高程在820.46~822.58m。

1.3 建设方案简述1.3.1总平面布置:总平面布置共分两个布置区(主厂房布置区和烧结锅炉布置区)。

主厂房布置区根据八钢总体规划要求布置;烧结锅炉布置区根据烧结余热发电取风位置并结合现场空余场地布置。

1)汽机房区布置主厂房布置区主要布置有自然通风冷却塔、循环水泵房、主厂房,依次由西向东布置于八钢规划区域内。

南侧为高炉干煤棚,北邻在建的铁精粉圆形料仓,东邻新建空压站。

各建构筑物四周设环形道路,满足消防及设备运输要求。

2)1#烧结余热区布置1#烧结余热区主要布置有锅炉控制楼、1#锅炉、1#环冷风机及除尘器。

依次由西向东布置在1#环冷机南侧空地。

锅炉控制楼为1#、2#、3#锅炉共用。

3)2#烧结余热区布置2#烧结余热区主要布置有2#锅炉、2#环冷风机及除尘器。

依次由南向北布置在2#环冷机西侧。

烧结余热能量回收驱动技术

一、技术名称:烧结余热能量回收驱动技术二、适用范围:冶金行业余压余热能量回收三、与该节能技术相关生产环节的能耗现状:冶金流程的烧结工序能耗约占吨钢能耗的10%以上,冷却机排出的废气带走的热量,其热能大约为烧结矿烧成系统热耗量的35%,烧结工序能耗约占冶金总能耗的12%,是仅次于炼铁的第二大耗能工序。

在钢铁企业烧结流程中,烧结主抽风机容量占到总装机容量的30%~50%。

由于烧结生产中部分附属设备运转率低,且选择的电机容量偏大,主抽风机耗电量占到50%~70%。

同时,我国烧结工序余热利用率还不足30%,与发达国家相比差距非常大,每吨烧结矿的平均能耗要高20kgce。

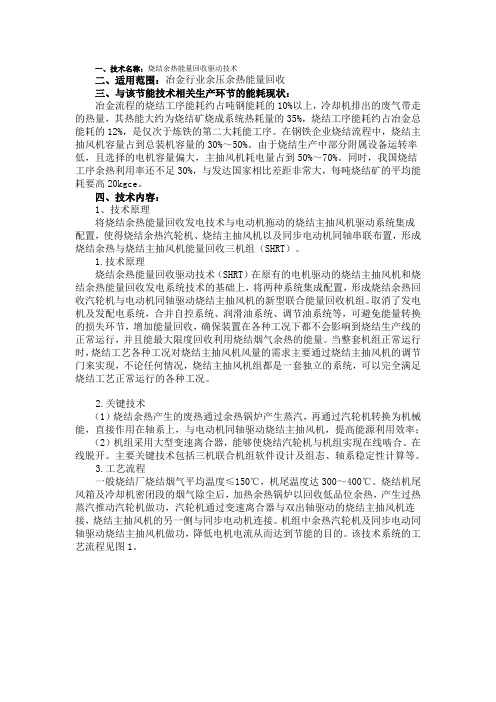

四、技术内容:1、技术原理将烧结余热能量回收发电技术与电动机拖动的烧结主抽风机驱动系统集成配置,使得烧结余热汽轮机、烧结主抽风机以及同步电动机同轴串联布置,形成烧结余热与烧结主抽风机能量回收三机组(SHRT)。

1.技术原理烧结余热能量回收驱动技术(SHRT)在原有的电机驱动的烧结主抽风机和烧结余热能量回收发电系统技术的基础上,将两种系统集成配置,形成烧结余热回收汽轮机与电动机同轴驱动烧结主抽风机的新型联合能量回收机组。

取消了发电机及发配电系统,合并自控系统、润滑油系统、调节油系统等,可避免能量转换的损失环节,增加能量回收,确保装置在各种工况下都不会影响到烧结生产线的正常运行,并且能最大限度回收利用烧结烟气余热的能量。

当整套机组正常运行时,烧结工艺各种工况对烧结主抽风机风量的需求主要通过烧结主抽风机的调节门来实现,不论任何情况,烧结主抽风机组都是一套独立的系统,可以完全满足烧结工艺正常运行的各种工况。

2.关键技术(1)烧结余热产生的废热通过余热锅炉产生蒸汽,再通过汽轮机转换为机械能,直接作用在轴系上,与电动机同轴驱动烧结主抽风机,提高能源利用效率;(2)机组采用大型变速离合器,能够使烧结汽轮机与机组实现在线啮合、在线脱开。

主要关键技术包括三机联合机组软件设计及组态、轴系稳定性计算等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烧结机工序的余热回收利用

烧结工序是高炉矿料入炉以前的准备工序。

有块状烧结和球团状烧结两种工艺。

块状烧结是将不能直接加入炉的炼铁原料,如精矿粉、高炉炉尘、硫酸渣等配加一定的燃料和溶剂,加热到1300~1500℃,使粉料烧结成块状。

球团烧结则是将细磨物料,如精矿粉配加一定的黏结剂,在造球设备上滚成球,然后在烧结设备上高温烧结。

两种烧结过程都要消耗大量的能源。

据统计,烧结工序的能耗约占冶金总能耗的12%。

而其排放的余热约占总能耗热能的49%。

回收和利用这些余热,显然极为重要。

烧结工序内废气温度分布示意图如右图。

由图可知,回收余热主要在成品显热及冷却机的排气显热两个方面。

烧结生产时,在烧结机尾部及溜槽部分,烧结矿热料温度可达700~800℃,除热废气外,料品还以辐射形式向外界散发热量。

这部分高品位热量主要通过余热锅炉回收。

热管技术目前主要应用在冷却机废气的余热回收。

热烧结矿从烧结机尾部落下经过单辊破碎振动筛筛分后,落到冷却机传送带上,在冷却机上布置有数个冷却风罩,风罩内装有轴流风机(吸风式),使冷却风通过矿料层,能过矿料层后的风温在第一风罩内一般可达250~400℃,第二风罩内风温一般为200℃左右。

冷却矿料的另一种形式是鼓风冷却,即风机在矿料层底部鼓风,通过矿层后进入风罩排空。

烧结余热回收的应用流程如右图所示。

在第一风罩内布置热管蒸汽发生器,冷却通过热的矿料,被加热到250~350℃,通过热管蒸汽发生器热管的蒸发段,温度降为150℃左右排空。

第二风罩的热风温度较低,一般为200℃左右。

在此风罩内布置软水加热器,加热汽包的给水。

在溜槽或冷却机前端的密封罩内布有蒸汽过热器,过热从汽包产出的饱和蒸汽。