钢铁厂烧结冷却机低温余热发电设计方案概要

烧结余热发电资料

1概论在钢铁生产过程中,烧结工序的能耗约占总能耗的10%,仅次于炼铁工序,位居第二。

在烧结工序总能耗中,有近50%的热能以烧结烟气和冷却机废气的显热形式排入大气。

由于烧结冷却机废气的温度不高,仅150~450℃,加上以前余热回收技术的局限,余热回收项目往往被忽略。

随着近几年来余热回收技术突飞猛进,钢铁行业的余热回收项目造价大幅度降低,同时余热回收效率大幅提高,特别是闪蒸发电技术和补汽凝汽式汽轮机在技术上获得突破,为钢铁行业余热回收创造了优越的条件。

时值目前国家能源紧缺、大力提倡生产过程节能降耗的关键时期,国家有关部门对企业节能指标提出了很高的要求。

在这样的形势和技术条件下,一些有远见的钢铁企业,迅速启动各种余热回收项目,不但完成了钢铁企业的节能降耗任务,同时也能为企业本身创造可观的经济效益。

烧结冷却机余热的回收,是通过回收烧结机尾落矿风箱及烧结冷却机密闭段的烟气加热余热锅炉来回收低品味余热能源,结合低温余热发电技术,用余热锅炉的过热蒸气来推动低参数的汽轮发电机组做功发电的最新成套技术;其与火力发电相比:1)不需要消耗一次能源。

2)不产生额外的废气、废渣、粉尘和其它有害气体。

具体来讲烧结冷却机余热回收的意义体现在如下几个方面:1)利用烧结环冷机烟气余热发电,部分代替来自电网的以化石燃料为能源的供电量,从而起到减少温室气体排放效果;2)降低烧结工序能耗,促进资源节约;降低产品单位价格,使企业更具竞争优势。

3)有利于企业可持续发展目标的实现,减少由常规火电厂带来的SO2、CO2、粉尘之类的大气污染物,有助于改善当地的能源结构,提高能源安全。

2 国家政策一国务院关于做好建设节约型社会近期重点工作的通知国发【2005】 21号文件中提出“在冶金、有色、煤炭、电力、化工、建材、造纸、酿造等重点行业组织开展循环经济试点”。

具体内容:1)钢铁工业。

要加快淘汰落后工艺和设备,提高新建、改扩建工程的能耗准入标准。

实现技术装备大型化、生产流程连续化、紧凑化、高效化,最大限度综合利用各种能源和资源。

低温余热发电技术简介

-1,000

Time / min

Steam Flow Rate Steam For Generation Steam in/from Accumulator

蒸汽负荷平衡图

低温余热的基本概念

Consideration

EAF

低温余热发电技术简介

余热发电原理

余热发电原理

Rankine Cycle

烧结厂5MW低温余热电站

余热资源基础条件

序号 名称 低温热源成分 N2 空气组成 1 O2 H2O 成分 灰分 含量 平均粒径 烟气流量 烟气进口温度 符号 / / / / / / / Vg tgi / g/Nm3 μm Nm3/h ℃ Vol.% 单位 / 数 据 空气 78 21 1 铁矿石烧结熟料 3 100 150,000 368

650

HT

MT 350~650℃ LT <350℃

350

MT

LT

低温余热的基本概念

Location

烧结生产线 在烧结生产过程中,烧制好的成品温度在500~800℃ ,为了便于运输需将其冷却至常温。烧制好的成品的显热 ,在冷却的过程中随热空气(300~350℃)排放到大 气中,此热空气的流量很大,极具回收价值,是低温余热 发电良好的余热资源。 炼铁 炼铁高炉产生温度高于80℃冲渣循环热水,利用热水的 热量,通过复合闪蒸补汽式纯低温余热发电技术也可以进 行低温余热发电 。

Consideration

350 300 250 200 150 100 50 0 1 3 5 137 122

EAF

304.234 264.941 188.640 153.052 84.121 133

烧结线余热发电技术方案

180烧结余热发电项目基本技术方案目录1 总论 (1)1.1 建设单位基本情况 (1)1.2 工程条件 (1)1.3 工程概述 (3)1.4主要经济技术指标 (7)1.5技术特点 (8)2 各专业方案 (9)2.1 工艺设备 (9)2.2 热力系统 (12)2.3 总图运输 (21)2.4 水工 (23)2.5 电气 (25)2.6仪表自动化 (36)2.7建筑结构 (45)2.8暖通空调 (48)3 消防 (49)3.1设计范围 (49)3.2 消防措施 (49)4 环境保护 (50)4.1 环境保护设计原则 (50)4.2 主要污染源、污染物 (50)4.3 控制方案 (50)4.4 环境管理及监测 (51)4.5 污染治理效果预测 (51)5 劳动安全及工业卫生 (52)5.1 生产过程中的危险、有害因素分析 (52)5.2 安全和卫生技术内容 (52)5.3 安全和卫生管理 (54)6 节能 (55)6.1 节能 (55)6.2 节水 (55)6.3 环保 (55)6.4 综合利用 (55)7 组织机构劳动定员 (56)7.1 概述 (56)7.2 组织机构、人员编制及指标 (56)7.3 人员配备 (57)附图一:银钢总平面布置图﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍k01 附图二:余热电站汽水平衡图﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍k02 附图三:锅炉汽水系统图﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍k03 附图四:汽机热力系统图﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍k04 附图五:化学水处理系统图﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍k05 附图六:电气主接线图﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍k06 附图七:烟气系统流程图﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍k07 附图八:汽轮机房布置图﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍k08 附图九:除盐水站布置图﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍k09 附图十:余热锅炉布置图﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍k101 总论1.1 建设单位基本情况1.2 工程条件1.2.1 烧结机、环冷机基本参数由于钢铁烧结矿的需求量较大,180m2烧结能够满负荷生产。

烧结工艺及余热发电简介

烧结余热回收段

序号

回收利用

1 用作点火、保温炉的助燃 空气

2 用于预热混合料

3 用于余热锅炉产蒸汽

4 用于余热发电

西安思安新能源有限公司

• 烧结中可广泛利用各种含铁粉尘和废料,扩大了矿石资 源,又改善了环境。因此自上世纪50年代以来,烧结生 产获得了迅速发展。

西安思安新能源有限公司源有限公司

2、 烧结反应过程

• 目前世界各国90%以上的烧结矿由抽风带式烧 结机生产,其他烧结方法有回转窑烧结,悬浮 烧结,抽风或鼓风盘式烧结和土法烧结等。

为使烧结的物料物性性质充分均匀,使烧结料内微粒物料造成 适宜的小球,在配料后设置混合工序。 一次混合的目的在于混匀,在沿混合机的长度方向均匀加水, 二次混合主要作用是造球,给水位置设在混合机的给料端。

西安思安新能源有限公司

2.4.5 设备(梭式布料机)

1、采用铺底料可以保护台车、 保证料层烧透、减少烧结烟气 含尘量。

烧结工艺过程及其设备

西安思安新能源有限公司

4、烧结工艺过程及其设备

1、烧结原、燃料及烧结矿 3、烧结 5、烧结矿冷却

2、配料 4、烧结饼破碎和筛分 6、烧结矿整粒和成品矿贮存

西安思安新能源有限公司

烧结前段工艺

烧结前段工艺流程

西安思安新能源有限公司

设备(料仓)

西安思安新能源有限公司

设备(混合机)

★烧结工艺设备环视

西安思安新能源有限公司

设备(烧结机)

西安思安新能源有限公司

重钢低温余热发电站建设及优化设计

重钢低温余热发电站建设及优化设计摘要:文章结合重庆钢铁集团长寿新区低温余热发电站,介绍了低温余热发电的技术原理和特点,重点讨论了低温余热发电系统的组成、布置,分析了余热发电主要设备设计要点和现状、设计中的创新以及低温余热发电的发展趋势。

关键词:余热发电优化设计低温电站建设中图分类号:s611 文献标识码:a 文章编号:1 前言在工业生产中,能源耗费巨大,中低温余热资源丰富,但这些余热资源尤其低温余热资源不能直接利用而被排入大气,造成能源资源的巨大浪费,环境污染严重,给人们的生活健康带来了严重危害。

工业行业不仅是耗能大户,同时也是最具有节能潜力的对象。

纯低温余热发电技术是指利用工业废弃的纯低温废气产生低品味蒸汽,推动低参数的汽轮机做功发电,它是当前节能和环保要求下的必然趋势和产物,它不仅能减少对环境的污染,而且还可以缓解自用电紧张的局面。

2 重钢低温余热发电站建设内容为综合利用各钢铁生产工序中产生的余热资源,达到节能减排、降低企业生产成本的目的。

重钢集团在环保搬迁工程中建设1座低温余热发电站。

利用重钢长寿新区自产低压余热蒸汽3台80t/h转炉、1台棒材加热炉、1台线材加热炉、1台型钢加热炉所产余热蒸汽,设置蒸汽蓄热站,配置6mw饱和蒸汽汽轮发电机组。

低温余热发电站配套公辅设施包括专用dcs集散控制系统,循环冷却水系统,6kv配电及变压器,直流系统、继电保护及自动装置、过电压保护与接地系统、厂用电系统、照明系统、发电机控制系统及配套土建、通讯、照明、环保、劳动安全与卫生、消防、通风等辅助系统。

2.1 低温电站主要设计参数由于饱和蒸汽量受前期工艺生产的影响和制约,热源提供的热量会随着生产的波动而波动,整个系统热负荷是不稳定的,例如:3台转炉的平均冶炼周期是38分钟,蒸汽的产量将随着冶炼周期呈曲线变化,因此为保证汽轮机进汽流量的连续性和稳定性,本电站采用2台饱和蒸汽蓄热器(120m3/台,进汽压力:2.5mpa 出汽压力:1.27 mpa)为汽轮发电机组提供稳定热源,通过蓄热器后产生的可用来发电的饱和蒸汽为36.52 t/h。

济钢400m 2烧结机冷却系统余热发电

在 钢 铁生 产过 程 中 , 结 工序 的能耗 约 占总 能 烧 耗 的 1% , 次 于 炼 铁 工 序 。在 烧 结 工 序 总 能 耗 0 仅 中 , 近 5 % 的热能 以烧 结机 烟气 和冷 却机 废气 的 有 0 显 热 形 式 排 人 大 气 …。 由 于冷 却 机 废 气 的温 度 不 高 , 波动范围较大 , 且 加剧 了余 热 回收 高效 利 用 的 难 度 。烧结 冷却 废气 余 热 回收 项 目往往 给人 以“ 投 资 高 , 用 效 率低 , 资 回 收周 期 长 ” 利 投 的印 象 , 期 长

性气体排放 , 减少 了环境 污染 。 关键词 : 烧结机 ; 冷却系统 ; 热发电 ; 余 环冷机 ; 余热锅炉

中图分 类号 : 5 X7 7 文献标 识码 : B 文章编号 :0 4 4 2 (0 10 — 0 6 0 10 — 6 0 2 1 )3 0 4 — 3

1 前

言

冷却机余热资源的发电应用是通过余热锅 炉 回收冷 却 机 的低 品质 余 热 , 生 过 热 蒸 汽 , 推 动 产 来

摘

要: 介绍了济钢 4 0 0 烧结机冷却 系统余热发 电的工艺流程 和设 备选型 , 主要设备包括水 密封鼓风环冷 机 , m 其 余热锅

炉 , 环风机和汽轮 发电机组等 。系统投产后 , 发 电量达 24 0 h 年可节约标煤 1万 t 循 日 6 0 W・, 0 k 0 , 同时减少 了温室气体和 酸

烧结机余热发电技术的详解

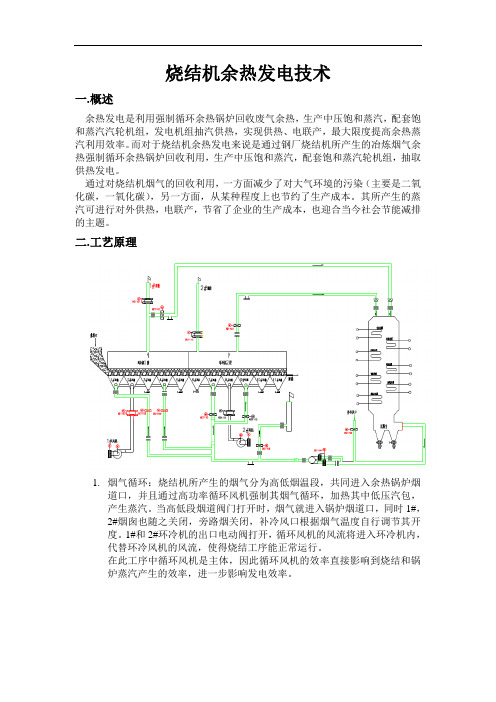

烧结机余热发电技术一.概述余热发电是利用强制循环余热锅炉回收废气余热,生产中压饱和蒸汽,配套饱和蒸汽汽轮机组,发电机组抽汽供热,实现供热、电联产,最大限度提高余热蒸汽利用效率。

而对于烧结机余热发电来说是通过钢厂烧结机所产生的冶炼烟气余热强制循环余热锅炉回收利用,生产中压饱和蒸汽,配套饱和蒸汽轮机组,抽取供热发电。

通过对烧结机烟气的回收利用,一方面减少了对大气环境的污染(主要是二氧化碳,一氧化碳),另一方面,从某种程度上也节约了生产成本。

其所产生的蒸汽可进行对外供热,电联产,节省了企业的生产成本,也迎合当今社会节能减排的主题。

二.工艺原理1.烟气循环:烧结机所产生的烟气分为高低烟温段,共同进入余热锅炉烟道口,并且通过高功率循环风机强制其烟气循环,加热其中低压汽包,产生蒸汽。

当高低段烟道阀门打开时,烟气就进入锅炉烟道口,同时1#,2#烟囱也随之关闭,旁路烟关闭,补冷风口根据烟气温度自行调节其开度。

1#和2#环冷机的出口电动阀打开,循环风机的风流将进入环冷机内,代替环冷风机的风流,使得烧结工序能正常运行。

在此工序中循环风机是主体,因此循环风机的效率直接影响到烧结和锅炉蒸汽产生的效率,进一步影响发电效率。

2.中压水循环:中压锅筒给水是来自汽机房凝结水经过低压除氧器处理后,由中压给水泵打入中压锅筒。

中压给水调节中最为重要的是给水三冲量调节,其调节方式是通过汽包水位,给水流量,主蒸汽流量。

给水三冲量调节中,给水流量的准确度直接影响到调节的准确和稳定度。

因此要进行三冲量的调节,给水流量和蒸汽流量以及水位的校验非常重要。

当主蒸汽温度达到一定值(主要由进入汽机的蒸汽温度决定)时,需要打开减温水调节阀来冷却中压减温汽,降低蒸汽温度,符合进入汽机蒸汽温度的要求。

3.低压水循环:低压汽包给水是来自汽机房凝结水经过除氧器处理后进入低压汽包。

对于低压汽包给水调节可以进行两冲量或单冲量调节,其具体调节方式可以根据现场情况而定。

马钢烧结余热发电技术讲解

项目建设及运行实践

1 .项目建设

马钢烧结带冷废气余热利用工程,是我国第一次在 烧结系统实施的低温废气余热发电项目,不仅没有现成的 经验可借鉴,而且对其工艺设备、技术,工程施工等方面 都缺乏认识。针对这种情况,公司专门成立项目部,来强 化管理、落实责任。从前期调研开始,就不放过任何细节, 充分领会烧结带冷废气余热发电工艺方案和各种运行参数, 从而使整个工程按计划顺利进行。与此同时,还对余热发 电各个岗位的人员进行全面系统的理论培训和到兄弟单位 进行实际操作培训,并制定了操作规程、安全规程以及设 备规程。

废气锅炉采用卧式自然循环汽包炉,额定参数:烟气温度 395℃、流量40万m3/h、含尘量≤2g/ m3;过热蒸汽温度375℃、 压力1.95Mpa、流量37.4t/h。

汽轮发电机组采用多级、冲动、混压、凝汽式,主汽门进汽 参数为温度374℃、压力20.5 MPa (表压),耗汽量86t/h(含闪 蒸器流量),额定功率17.5MW。

(3)摸索闪蒸器产生的混汽与发电量的关系,找出合适 的运行方式。烟气余热发电采用了闪蒸器产生的混汽发 电新技术,将省煤器的部分热水,导入闪蒸器进行闪蒸, 产生饱和蒸汽,和过热蒸汽一同进入发电机发电,随着 闪蒸器产生的混汽量的增加,可以明显提高发电量。

马鞍山钢铁股份有限公司

MAANSHAN IRON & STEEL CO.,LTD.

马鞍山钢铁股份有限公司

MAANSHAN IRON & STEEL CO.,LTD.

项目建设及运行实践

2)改进措施

(1)提高烧结系统生产的稳定性,设备运行的可靠性, 降低工艺参数波动及非正常停机对烟气品质的影响,保 证烧结矿热源的稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

XX钢铁有限公司烧结冷却机 低温余热发电设计方案 第一章

项目建设的规模 根据XX钢铁公司提供数据及进行的热力计算: 1、110m2 烧结机鼓风机风量:230400m3/h(利用系数:1.6,一、二段风量为1600m3/t) 2、设计取值 烟气进口温度380℃ 烟气性质为热空气 3、余热锅炉基本参数 主蒸汽额定蒸发量为11.6t/h 主蒸汽额定蒸汽压力2.1MPa 主蒸汽温度330℃ 付蒸汽额定蒸汽发量为3.27t/h 付蒸汽额定蒸汽压力0.4MPa 付蒸汽饱和蒸汽温度151℃ 锅炉进水温度36℃ 锅炉排污率1% 4、配备3000KW 的发电机组,项目建成后每小时将发3000 度电 第二章 工艺技术方案 第一节系统选择 从烧结机出来的380℃烟气经余热锅炉换热后,余热锅炉产生的蒸汽带动汽轮机发电。 1.目前国内发电汽水系统有三种系统。 1.1、单压系统采用单级进汽汽轮机及单压烧结余热锅炉的单压不补汽系统。一般余热锅炉排气温度在170℃,排气用于烘干物料。由于废气余热得不到充分利用,相应影响了发电能力,在这三种系统中单压系统发电能力最低。 1.2、双压系统 采用补汽式汽轮机的双压单级补汽系统,烧结余热锅炉生产两个不同 的蒸汽,一为主蒸汽,另一个为低压补汽。由于设置了低压蒸发段,低压蒸汽压力: 0.35MPa , 低压蒸汽饱和温度148 ℃ , 再加上设 置了低压省煤器,排烟温度能降到110℃左右。在这三种系统中双压系统发电能力最高,但投资最大。

1.3、复合闪蒸单级补汽系统 采用补汽式汽轮机的复合闪蒸单级补汽系统,烧结余热锅炉生产主蒸 汽同时生产高温热水,高温热水再降压蒸发出二次蒸汽,二次蒸汽补入汽轮机。虽然冷却机废气余热被充分利用了,但由于闪蒸器的出水未能转换为电能,降低了系统的发电能力,但由于有闪蒸汽补进汽轮机,所以发电能力和投资在前两系统之间。 2.我司综合考虑客户投资和运行的经济性选用双压系统。 2.1 工艺流程 给水经给水泵进入余热锅炉,经废气加热后,一部分变为过热蒸汽, 进入汽轮机作功发电。另一部分经余热锅炉低温段加热后,产生饱和蒸汽进入汽轮机相应低压进汽口作功发电。冷凝水经低压省煤器后由中压锅炉给水泵供给低压汽包,低压汽包具有自除氧功能,实现一个完整的热力循环。 2.2 工艺流程特点 在这一工艺流程中由于引入双压系统,使烧结机排烟温度大大降低,且循环利用,大大提高了余热利用率。同时由于增加了双压系统,可通过调节系统循环水量来较大范围地适应烧结机废气参数的大幅波动,提高系统运行的可靠性及稳定性。 第二节、设备方案 1.现状 XX钢铁有限公司烧结厂1台110m2 烧结机,烧结机配套1台环冷机,环冷机配套对应4台鼓风机。 2.和环冷机厂家交流,提出如下改造措施 由于余热锅炉设置于钢铁生产最主要的工艺管道上,一旦发生事故(如锅炉爆管、粉尘堵塞等)将影响钢铁生产的正常运行。为防止这种情况发生,余热锅炉废气管道及发电系统汽水管道均考虑了应急处理措施。 措施1:设旁通废气管道,一旦锅炉发生事故,启用旁通废气管道。 措施2:发电系统汽水管路考虑了将余热锅炉从发电系统中解列出来的措施。 2.1 冷却车罩子 对密封段罩体进行保温改造,罩体与冷却小车之间的间隙采用活动结 构进行密封,为便于检修在罩体上预留检修人孔,人孔也采用保温结构; 2.2 落矿斗 对落矿斗进行保温、密封;考虑到落矿斗处烟气的含尘量较高,在此 烟气出口处增加重力式除尘器; 2.3 冷却风机 将2#冷却风机除去,在余热回收系统中增加一台循环风机。 2.4 风仓 将现有互通风仓进行适当改造,在确保冷却效果的情况下提高烟气温 度;通过以上措施可使环冷机的排烟温度达到第2 条所列 3.设备方案 根据本项目烧结机的特点及现场和余热发电系统工艺设计要求,本方 案一台烧结机采用一台锅炉一台汽轮发电机组的设备配置方式。余热锅炉的过热蒸汽汇合后直接进入汽轮发电机组发电;余热锅炉所产生的饱和蒸汽进入汽轮发电机组的低压级作功发电。 一炉一机方案是在综合考虑了投资、废气成分、系统复杂程度、可靠 性、运行可操作性等因素后确定的最佳方案。其优点主要体现在:系统简单,投资降低且便于管理;单机容量增大,汽轮发电机组效率提高。 3.1 余热锅炉设计 3.1.1 余热锅炉设计条件 序号 名称 符号 单位 数据

1 低温热源成分 / 空气 空气 组成 N2 / Vol.% 78 O2 / 21 H2O / 1 灰分 成分 / 铁矿石烧结熟料 含量 / g/Nm3 3 粒径 / μm 100 2 流量 Vg Nm3/h 218000 3 保温系数 η / 0.98 4 空气进口温度 tgi ℃ 400 5 蒸汽压力 P1 MPa 2.1 6 蒸汽温度 two ℃ 330(151) 7 蒸汽流量 G t/h 11.6(3.27) 8 省煤器排污率 φ % 1 9 锅炉供水温度 t3 ℃ 36 10 锅炉总阻力 hf Pa 700 3..1.2 锅炉结构简介 本锅炉是为冶金企业烧结机纯低温余热回收工程而设计的余热锅炉, 流动方向隧道式布置的单烟道锅炉。 锅炉整体采用管箱式结构,自上而下有过热器管箱、蒸发器管箱、省 煤器管箱和凝结水加热器管箱。这四只管箱通过底部型钢将自身重量传递到钢架的横梁上。安装方便。 锅炉主要布置有过热器,蒸发管束、省煤器、凝结水加热器等。 锅炉为自然循环锅炉,锅炉本体主要部件分述如下: 3.1.2.1 锅筒 3.1.2.1.1 中压锅筒 采用材料为20g,锅筒内装有旋风分离器、挡板、波形板、多孔板等汽水分离装置。 锅筒内部采用三级蒸汽分离装置,分别为挡板、丝网除沫器和均汽孔 板,确保蒸汽品质。锅筒内部设有表面排污(连续排污)、磷酸盐溶液分配、给水分配装置。 筒体上设置了一组双色水位计、一组单色水位计以及供远传测量用的液位计接口;设置了给水、排污、加药接口;设置了两个安全阀接口;设置了必要的压力表、压力变送器、放空气、充氮保护等管接头;设置两根饱和蒸汽引出管,将饱和蒸汽引入过热器分配集箱。安全阀的排汽管道配置了消音器。 锅筒的给水管、加药管采用套管结构,以消除温差应力。 锅筒的两端均设置向内开启的人孔门。 3.1.2.1.2 低压锅筒 低压锅筒兼作除氧给水箱,锅筒内部采用三级蒸汽分离装置,分别为 挡板、丝网除沫器和均汽孔板,确保蒸汽品质。 锅筒内部设有表面排污(连续排污)、磷酸盐溶液分配、出水收集装置。 筒体上设置了一组双色水位计、一组单色水位计以及供远传测量用的 液位计接口;设置了给水、排污、加药接口;设置了一个安全阀接口;设置了必要的压力表、压力变送器、放空气、充氮保护等管接头;设置两根饱和蒸汽引出管,将大部分饱和蒸汽引入过热器分配集箱。筒体还设有给水泵再循环接口和放水接口。 在锅筒内经单级分离装置分离出来的小部分饱和蒸汽通过一根导管引入除氧器,对凝结水进行加热、除氧。 加药管采用套管结构,以消除温差应力。 锅筒的一端设置了向内开启的人孔门。 3.1.2.1.3 除氧器除氧器、低压蒸发器以及低压锅筒共同构成了一体化除氧器。 除氧器采用喷雾填料式。内部有雾化喷嘴和配水环管,中部采用不锈 钢拉西环作为填料。 除氧器设置了压力表、压力变送器、非凝结气体排除、安全阀、进水、 充氮、备用等接口。 除氧器顶部采用法兰连接方式,以便对内部进行检查、维护。 下部封头设有降水管和进汽管。降水管下端侵入除氧给水箱的水空间; 进汽管与低压锅筒的汽空间相连。 3.1.2.2 过热器 在过热器系统中,饱和蒸汽被加热至330℃的过热蒸汽,过热器内工质 与烟气为逆流换热,管束为错排; 过热器管采用螺旋鳍片管结构,换热管材料为20-GB3087 ,鳍片材料为 Q235-A。 过热器的分配集箱设有疏水管道,汇流集箱设有放空气管道,过热器受热面为全疏水结构。受热面水平布置。 过热蒸汽集箱设置了充氮、反冲洗管接头;为了便于锅炉的启动,集 箱上还设置了启动排空管道、阀门,配置了消音器,集箱上设置的安全阀 的排汽管道也配置了消音器。 过热器为全疏水结构。 过热器布置在高温烟气通道内,处于最上游位置。 3.1.2.3 蒸发管束 蒸发管束采用多集箱组合型,上、下集箱水平倾斜横放于烟道中,每 个上、下集箱之间,由纵向翅片管组成错列的对流管束。 蒸发管采用螺旋鳍片管结构,换热管材料为20-GB3087,鳍片材料为 Q235-A。 3.1.2.4 省煤器 中压省煤器为双集箱、螺旋翅片管受热面结构,采用错列布置。省煤 器的分配集箱设置了疏水管道阀门;省煤器的汇流集箱设置了放空气管道 阀门。 中压省煤器同样为全疏水结构。 中压省煤器置于中压蒸发器后的混合烟道内。 省煤器管采用螺旋鳍片管结构, 换热管材料为20-GB3087,鳍片材料 为Q235-A。 3.1.2.5 凝结水加热器 凝结水加热器采用双集箱、螺旋翅片管受热面结构,采用错列布置。 加热器的分配集箱设置了疏水管道阀门;加热器的汇流集箱设置了放 空气管道阀门。 凝结水加热器同样为全疏水结构。 凝结水加热器置于低压蒸发器后的混合烟道内,位于烟气流程的最末端。 3.1.2.6 锅炉范围内仪表、阀门在锅筒上装有两只安全阀,锅筒后部两端各有一只高读水位表,锅筒上还安装用于水位表自动控制电感应水位表,以及压力表,紧急放水阀和连续排污阀等。 在过热器出口集箱上,装有一个安全阀,一个电动主蒸汽阀,并装有 压力表,温度计等。 在锅炉烟气进出口设置测压口、测温口(直读、远传各一);过热器、 蒸发管束、省煤器之间设置直读式测温口。