模切机叼纸牙排定位系统动态特性实验研究

自动平压模切机主要机构对模切质量的影响

此 我 们 有 必要 对 相 应 结构 进 行 定 性 、定量 的分析 ,从而在 今后 的设 计 工作 中最 大限度地减 小由于产 品 结 构 的 原 因造 成 对 模切 质 量 的 影

响。下面针对该机 中影 响模切质量

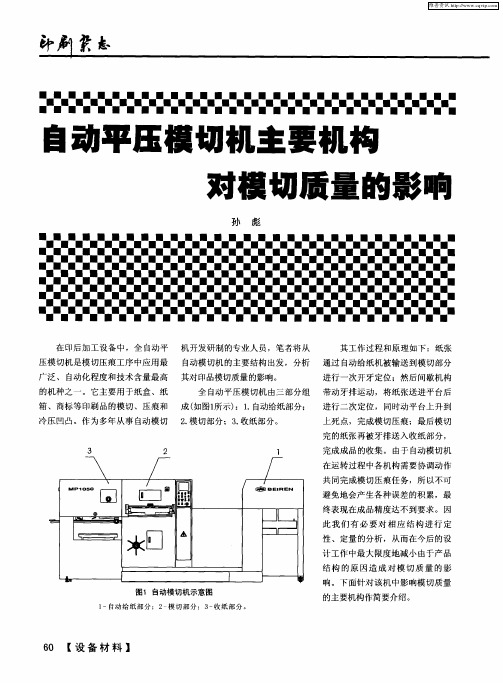

图 1 自动模切机示意图

1 一自动 给纸 部 分;2一 切部 分 :3 收 纸部 分 。 模 一

箱 、商标等 印刷 品的模切 、压痕和 成 ( 如图1 所示) . :1 自动给纸部分; 冷压 凹凸。作 为多年从事 自动模切 2 模切部分 ;3 收纸部分。 . .

3

2

完成 成品的收集。 由于 自动模切机 在运 转过程 中各机 构需要 协调动 作 共同完成模切 压痕任务,所以不可 避 免地会产 生各种误差 的积 累,最

维普资讯

侧 定位机 构

构的设计 ,减少空行程损失 ,对延 长机 器使用 寿命和提高模切精度起 着至关重要的作用。

以上 ,通 过 对 自动 平 压 模 切 机 几 个 重要 机 构 的 定性 分 析 ,叙

述 了它们 对 于 模 切 质量 的重 要 影 响 。另外 ,安装调试精度、模切 制

的 材 料 】 0

维普资讯

PRI NG I D 2 0 . o 2 4 NTI F EL 0 6 7 N 。 4

一

、

给纸速度

与定位机构 的影 响

目前 自动 模 切 机 普 遍 采 用 与 胶 印机 类 似 的 高速 飞 达 连 续 波浪 式 给纸 形 式 ,而 且发 展 趋 势 是速 度越 来 越 高 。如 果 速 度 过 高 ,纸

中要完成牙排 的前后定位和 左右 定 位 。试验发现:当机器工作速度较 曲线 ,保证 了牙排在运动始末 的惯 位 ,以保证纸张痕线与模切版高度 高时 ,后定位支架会产生振动 ,从 性 力尽 可能减 小。但 是随着机器速

模切机后靠规动态特性的分析

向 的往复直 线运动 , 是“ 而 上下 起伏 , 左右 窜动 ” 经 .

将实 际机构 连续 系统 离散化 , 化为用 有限个 自由 转

度描 述 的离 散 系统 , 述离散 系统 的数 学方程 为常 描 微分 方程 , 求解 较容 易.

规振 动规 律 的有 用激 振源.

机构完 成 的对输纸 牙排 的第二 次定 位 , 次定位 对 此 纸张 的模切 精度影 响起 着举 足轻重 的作 用. 本文 就 MW15 O 0型模 切机后 靠 规定 位 机构 在 高 速工 况 下 后靠 规 的振 动规 律加 以分析 研究 .

2 机构动 力学模型的建立

2 1 实际机构 的简 化原则 口 .

动力 学模 型是 用来描述 实 际机构 动态特性 的.

1 后靠规定位机构

如图 1 所示 , 后靠 规定 位机 构是 由固定在 机器 墙板 内侧 的槽 凸轮 2和绕 A 点定 轴 转 动 的后 靠规 1及滚 子 4组 成. 中, 点 是 固定 在 机 器模 压部 其 A 分 活动 版台 3上 , 动 版 台 的 运 动 见 图 2中构 件 活

质 量的影 响 因素 , 在合 理假设 条件 下采 用 集 中质量 法建 立并 简化 了机 构 的动 力学模 型 , 并对 高

速工况下后靠规的动 态响应进行 了求解, 得到 了 模切机在 两种不同转速下后靠规 的动态响应

曲线. 通过对 曲 线进 行分 析表 明 : 着机 器工作 转速 的提 高, 靠规 的 定位精度 有 变差趋 势. 随 后

1 如 图 2 后靠 规 定 位 机 构 的工 作 过 程 是 : . , 当输 纸

为 了把 复杂 的实 际机 构 简化 成 便 于 分析 计 算 的模 型, 一般 要做 如下合 理假设 : 1 )将 连续 系 统 简化 为 离散 系统 , 究 机 构动 研

模切机的工作原理与操作—模切常见故障分析与排除

3、牙排启动太早也是造成散版的重要原因。模切后,当动 平台下降时,虽然纸张已被弹性胶条(海绵)弹离刀线,但 由于弹性胶条(海绵)一般高出刀线2~3毫米,此时如果叼 纸牙排开始运动,则会由于弹性胶条(海绵)仍将纸张压在 模切底板上而容易撕裂纸张造成散版。此时应松开间歇机构 与主链轮轴的联结套进行调整,使动平台由上止点下降7~8 毫米(瓦楞纸模切时应在10~15毫米左右)时,压排开始 运动。

4、上模切版或下模切版定位不准。机器长时间使用会造成 模切版框或模切底板上的定位块磨损,从而使配合间隙过大 而导致模切精度降低。此时应更换定位块。

5、侧定位板磨损是造成侧定位不准的重要因素。由于定位 的拨动量不足以弥补磨损量,因此会造成侧定位精度变差。 此时应更换侧定位板。

6、叼纸牙压力太小或不均匀。如果叼纸牙的活动牙弹性由 于长期使用而变小,则会造成纸张在传递过程中滑移或脱落, 从而直接影响模切精度;叼纸牙之间压力不均匀则可能造成 纸张在模切过程中的歪斜。此时应更换活动牙。

模切时刃口不光滑,甚至起毛

1、钢刀质量不良、刃口不锋利、模切适性差是造成刃 口不光滑甚至起毛的重要原因。

2、钢刀刃口磨损严重,未及时更换,使钢刀不能正 常发挥作用。应经常检查钢刀刃口的磨损情况,发现 磨损严重以至影响模切质量时,应及时更换新的钢刀。

爆线(爆色)

爆线是指产品在模切时或成品折叠时,压痕处纸张 开裂。这是模切中经常出现的问题,尤其是在天气干 燥的情况下,经常发生。

模切常见质量问题及解决方法

模切精度不高 1、主传动链条磨损拉长,将直接影响模切前定位精度, 此时只能更换链条。

高周波模切机的叼纸牙装置[实用新型专利]

![高周波模切机的叼纸牙装置[实用新型专利]](https://img.taocdn.com/s3/m/81d26448b0717fd5370cdc13.png)

专利名称:高周波模切机的叼纸牙装置专利类型:实用新型专利

发明人:邹平

申请号:CN201520030579.6

申请日:20150116

公开号:CN204471481U

公开日:

20150715

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种高周波模切机的叼纸牙装置,该装置包括机架、前规机构、牙排升降机构、前规位牙排定位机构、开合牙排机构和链条传动机构;链条传动机构的传动链条上连接有开牙滑板机构,且该开牙滑板机构上安装有用于夹纸的牙排;牙排升降机构下降将牙排推入前规位牙排定位机构,开合牙排机构将牙排打开等待纸张进入到牙排的叼牙里边,纸张通过前规机构定位后前规机构中的前规杆上升;开合牙排机构上升将牙排关闭后纸张夹紧在牙排上,牙排夹紧纸张后通过链条传动机构在机架的工作平面移动。

本实用新型实现了自动化送纸,不仅提高了送纸速度,而且纸张定位精度高,进而保证了纸张的重量,从而提高了生产效率,改善了加工效果并减少了浪费。

申请人:邹平

地址:518000 广东省深圳市龙岗区龙岗街道龙西社区富民路698号瑞邦印刷机械有限公司国籍:CN

代理机构:东莞市神州众达专利商标事务所(普通合伙)

代理人:皮发泉

更多信息请下载全文后查看。

可延长叼纸牙排使用寿命的模切支撑装置[实用新型专利]

![可延长叼纸牙排使用寿命的模切支撑装置[实用新型专利]](https://img.taocdn.com/s3/m/57759bf3227916888586d792.png)

专利名称:可延长叼纸牙排使用寿命的模切支撑装置专利类型:实用新型专利

发明人:胡宏志,鲁周奇,邵立早

申请号:CN201020171010.9

申请日:20100423

公开号:CN201645897U

公开日:

20101124

专利内容由知识产权出版社提供

摘要:本实用新型涉及一种可延长叼纸牙排使用寿命的模切支撑装置,是为了解决现有技术存在的支撑块与牙排两端部的距离较大,在拉力作用下易产生弯矩,使叼纸牙排易发生弯曲这一技术问题。

其包括动平台以及通过支撑座安装在动平台出纸侧的多个支撑块,其中两个支撑块分别安装在动平台出纸侧的两端。

由于本实用新型将两块支撑块分别设置在动平台的最端部,从而缩小了两端支撑块与牙排端部的距离,使作用于牙排两端的拉力到支撑点的有效距离减小,这样能够有效的减小力臂,在牙排两端所受向下拉力F相同的情况下,通过减小力臂从而减小拉力对叼纸牙排产生的弯矩,减小了弯矩对牙排的破坏,延长了牙排的使用寿命。

申请人:青岛美光机械有限公司

地址:266510 山东省青岛经济技术开发区燕山路958号

国籍:CN

代理机构:青岛联智专利商标事务所有限公司

代理人:周培媛

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2018-11-13基金项目:北京市教委科技计划重点项目暨北京市自然科学基金重点项目B 类(KZ201510015016);北京市教委绿色印刷与出版技术2011协同创新专项(KM201410005007)第27卷第2期Vol.27No.2北京印刷学院学报Journal of Beijing Institute of Graphic Communication2019年2月Feb.2019模切机叼纸牙排定位系统动态特性实验研究李林会,武淑琴,王仪明,焦琳青,张俊杰,黄红星(北京印刷学院,数字化印刷装备北京市重点实验室,北京102600)摘要:在介绍平压平模切机叼纸牙排定位系统工作原理的基础上,分析了定位系统的运动误差,通过实验对模切机在不同速度下的定位系统的动态特性进行了测试,得到牙排定位系统真实振动状况,以分析定位精度的影响因素。

结合牙排定位系统的工作原理分析和动态误差分析,对前后靠规的从动件直接进行动态测试,得到凸轮从动件在工作过程中的振动情况,根据测试结果分析得知升速过程会使牙排定位系统的振动加剧,尤其在定位方向振动更加明显,对牙排的定位精度影响较大。

实验结果为模切机叼纸牙排定位结构的结构优化提供理论依据。

关键词:模切机;规矩;叼纸牙排;动态测试中图分类号:TH112文献标志码:A文章编号:1004-8626(2019)02-0056-051引言随着物质生活水平的提高,人们对物品的包装要求也越来越多样化。

平压平模切机作为包装多样式加工的重要设备之一,占据着一定的市场地位。

模切机就是用模切刀根据产品设计要求的图样组合成模切版,在压力的作用下,将印刷品或其他圈装坯料轧切成所需形状或切痕的成型工艺[1]。

模切工艺是模切机工作过程中的核心部分,模切精度靠得是模切机中的定位机构。

模切机的定位由前规、侧规、前靠规和后靠规来完成。

前规和侧规直接对纸张进行定位,前靠规和后靠规通过对叼纸牙排定位,完成待模切纸张的二次定位。

前靠规定位确保牙排在一固定的位置叼纸,后靠规定位保证纸张在同一位置被模切,以确保模切精度。

此外,前后靠规同时作用叼纸牙排,链条处于紧张状态,降低了活动版台与固定版台撞击时对牙排的影响,保证了模切精度。

模切精度与模切速度是衡量全自动模切机性能的重要技术指标[2]。

定位机构的精度对模切机精度有着举足轻重的影响[3]。

很多专家学者对影响模切精度的间歇传动机构及定位系统进行了研究。

郭冠敏等人分析了模切机的间歇传动系统和定位机构[4]。

余发成等人对链传动的多边形效应形成因素、辊子链链节距伸长产生的附加动载荷和导轨拐弯处对链条运动摩擦碰撞的分析,提出减除从动轮、消除节距伸长量的影响和链轨道曲线修正的方法[5]。

许勇等人研究了模切机的后靠规和叼纸牙排的运动规律,得出对叼纸牙排的冲击原因为后靠规凸轮轮廓不合适[6]。

潘丁丁建立间歇链传动系统的多自由度动力学模型,通过求解方程组,分析了链传动系统的动态特性[7]。

黄颖为建立了牙排和链节的振动模型,并利用变形QR求解出牙排和链节的固有频率[8]。

Wang Fang 等人引入周期比,建立了牙排在静止期间的运动误差模型,结果表明周期比的增加会引起运动误差的增加[9]。

王芳和陈辉分别采用集中质量法建立了规矩的动力学模型,求解规矩的动态响应和动态运动偏差[10,11]。

王芳等人分析了活动版台及后靠规的运动规律,指出了静态时后靠规在定位时已产生了运动误差的结论[12]。

孙冬明等人分析国内现状,提出国内模切机产业布局和技术水平若想有一个从量到质的飞跃,必须从模切精度、模切速度、进出口数量和国内外产品对比等几方面进行深入剖析[13]。

以上对于定位系统的研究针对于单个机构,且多数为理论上的数值模拟,尚缺少对牙叼纸排定位系统的实验研究,因此,进行牙排定位系统的实验研究对提高叼纸牙排动态特性十分重要。

DOI:10.19461/ki.1004-8626.2019.02.0132模切机牙排定位系统工作原理卧式平压平模切机模切单元如图1所示。

模切机的工作过程为:输纸装置将纸张一张张地送达输纸板,由输纸板上的定位部件———前规和侧规完成对纸张的纵、横向定位;此时,链条带着其上的叼纸牙排运动到输纸板末端并停止,前靠规、后靠规摆上来分别对前一个和后一个叼纸牙排进行定位,使待模切的印刷品有准确的固定位置。

定位完成后,咬纸牙排上的叼牙张开将定位好纸张咬住,同时活动版台上移与固定版台压合对已在模切工位的前一纸张进行模切加工,模切完成后动平台下移。

传动链条开始运动,前靠规定位的纸张传送到模切压痕工位,模切后的纸张输送到清废工位进行废料处理,然后由收纸装置将清废、模切后纸张堆积整齐。

图1平压平模切机模切单元示意图咬纸牙排固定在两条传动链条上,随着链条的间歇运动,完成对纸张模切、清废等功能。

链条运动过程中,咬纸牙排需要横穿模切、清废等工作区域。

链条的间歇运动由安装在模切机传动面的平行分度凸轮机构驱动完成。

平行分度凸轮机构将连续运动转化为间歇运动,传给链轮,链轮带着链条实现咬纸牙排的间歇运动。

前靠规与后靠规是对叼纸牙排进行纵向定位,确保模切精度。

2.1前靠规定位机构链条间歇运动实现了纸张的输送和叼纸牙排的粗略定位,达不到模切的精度要求,前靠规和后靠规分别对牙排进行精确定位,从而保证纸张在固定位置时被模切。

图2为牙排定位系统示意图,其中15为固定版台;9为活动平台,可做上下往复运动;1、2分别为带动叼纸牙排做间歇运动的链轮和链条,运动方向如图所示。

前靠规机构由凸轮8、摆杆6、辊子5及其上的前靠规靠块4组成,其工作原理为:凸轮8绕轴B 顺时针旋转,当转动到其升程段与辊子5接触,推动从动摆杆6,使摆杆6绕轴A 做顺时针的摆动,固定在摆杆6上的前靠规靠块4顺时针的摆动到最高位置,撞击已停止的链条上的牙排3轴端的撞块,撞块上装有弹簧装置,改变叼纸牙轴在输纸方向上相对于链条的位置,实现牙排的第一次定位;当凸轮8的远休止段与辊子5接触时,前靠规对牙轴定位,开闭牙机构控制咬纸牙张开、闭合,保证咬纸牙排在静止的状态下准确咬住纸张;当凸轮8转动到回程段与辊子5接触时,前靠规摆杆6在拉簧7的回复力作用下逆时针摆动,靠块4离开最高位置,让开牙排3轴端的撞块以便牙排向前运动;当凸轮8顺时针旋转到近休止段与辊子接触时,靠块4静止在最低位置,叼纸牙排3继续向前运动,到达牙排14所在位置时停止,等待后靠规对其进行二次定位。

图2牙排定位系统示意图2.2后靠规定位机如图2所示,固定于墙板的内侧的曲面凸轮12、以活动铰链D 连接于活动版台9上的摆杆10、固定于摆杆10上端靠块13及安装于其下端的辊子11,构成了后靠规定位机构。

前靠规对牙排3定位后,叼纸牙排在链条带动下,将待模切的纸张送达模切工位,即叼纸牙排3到达14的位置并停止;活动版台9由下而上运动,后靠规摆杆10上的辊子11沿曲面凸轮12的曲面轮廓的直线段向上运动,上升到一定高度,摆杆10向上运动的同时,绕轴D 做逆时针摆动,使后靠规靠块13到达最高位置并撞击叼纸牙排轴端的撞块,实现牙排3的二次定位,活动版台9与固定版台15压合完成模切动作后,活动版台9向下运动,后靠规摆杆10绕轴D 做顺时针摆动,后靠规靠块13离开牙排轴端的撞块,并随活动版台向下运动到最低位置,链条2带动叼纸牙排向前运动,将模切后的纸张送往收纸装置,同时前靠规处的下一组牙排前往模切工位,75第2期李林会,武淑琴,王仪明,等:模切机叼纸牙排定位系统动态特性实验研究完成一个模切周期。

3模切机牙排定位系统误差分析前、后靠规装有靠块的摆杆运动定位均是在凸轮的远休止段与辊子接触,规矩对叼纸牙排定位的同时,动平台与静平台合压完成模切动作。

因此规矩对咬纸牙排的定位是在模切工作前的两次关键性的定位,它们的定位精度对模切精度有很大的影响。

规矩对牙排的定位精度主要是指在凸轮的远休止段,从动摆杆的动态运动误差。

设在远休止段时间t s=φs/ω,φs是远休止段角度,ω是凸轮的角速度。

t h是辊子刚到远休止段的时间,在t=t h-(t h+t s)时间内,当量激振函数y c=h,即凸轮从动件的运动函数,h是凸轮升程角。

则远休止段的余振的运动微分方程为[9-11]:㊆y+ω2(y-h)=0(1)设方程的解为:y-h=A sin[ω0(t-th)]+B cos[ω(t-th)](2)其一阶、二阶导数分别为:y=ω0A cos[ω(t-th)]-ωB sin[ω_0(t-th)](3)㊆y=-ω02A sin[ω(t-th)]-ω2B cos[ω(t-th)](4)上式中,y是凸轮从动件摆杆末端靠块的实际位移,ω0是凸轮机构一阶自振频率A,B可由初始初始条件求得。

当模切机低速运行时,凸轮机构基本上可以满足设计的精度要求,但当设备高速工作时,规矩就会因凸轮自身廓线的性质和加工误差以及各构件在高速下表现出来的弹性,而使规矩的运动失真变形,影响定位精度,最终导致模切精度下降[2]。

叼纸牙排随着链条做间歇运动,无法直接对其进行实验研究。

因此,对定位系统进行振动测试以分析规矩对叼纸牙排的动态特性。

4模切机牙排定位系统动态测试针对以上的规矩运动分析,对某机械公司的平压平模切机的规矩部分进行动态测试,以获得规矩在实际运行时的振动情况,验证规矩与牙排的动态特性。

4.1实验方案采用丹麦B&K公司PULSE测试系统和4506B型三向加速度传感器对牙排定位系统进行动态特性测试。

首先,根据机构运动及空间结构进行布点,前靠规和后靠规在模切机的传动面和操作面试对称分布。

根据机器的结构空间布局,考虑到便于布置传感器,确定测试传动面靠规的动态特性。

在前靠规摆杆下部放置三向加速度传感器31156,在后靠规摆杆上部放置三向加速度传感器30820,在曲面凸轮座下部放置三向传感器31154[14]。

传感器的具体布点情况如图3所示。

图3传感器的布点位置图各测点传感器通道序号与对应的测试方向如表1所示。

表1通道所测试的具体方向通道传感器型号测点位置14506Bx前靠规摆杆—周向24506By前靠规摆杆—径向34506Bz前靠规摆杆—轴向44506Bx后靠规摆杆—周向54506By后靠规摆杆—径向64506Bz后靠规摆杆—轴向74506Bx垂直曲面凸轮底部84506By曲面凸轮底部—指向操作侧94506Bz曲面凸轮底部—走纸反方向其次,布置好传感器并接好线,设定测试条件并开始采集信号进行测试。

考虑到减少浪费的问题,此次测试是在空运转条件下进行的,测试的速度是2000 7000r/h和7500r/h,每个速度下分别采集5次数据。

4.2实验结果分析模切机速度为2000r/h时,前靠规摆杆周向实时振动状态如图4所示。

从图4中,可以看出振动在一个周期中出现两次峰值,较大的峰值是在模切前,摆杆摆向最高位置的过程,此时凸轮升程段与辊子接触。