货车转向架设计要点

转向架标准规范最新

转向架标准规范最新1. 引言转向架是铁路车辆的关键部件,承担着车辆的支撑、导向和减震等功能。

本规范旨在确保转向架的设计、制造和检验符合最新的安全和性能要求。

2. 适用范围本规范适用于所有类型的铁路车辆,包括但不限于客车、货车、高速列车和城市轨道交通车辆。

3. 设计要求- 转向架设计应满足车辆的载重、速度和运行环境要求。

- 应采用先进的材料和工艺,确保转向架的强度、刚度和耐久性。

- 设计应考虑车辆的动力学特性,优化转向架的几何参数,以降低轮轨作用力和提高运行平稳性。

4. 制造材料- 转向架的主要材料应选择高强度、低重量的合金钢或铝合金。

- 所有材料应符合国家或国际标准,并提供相应的质量证明。

5. 制造工艺- 转向架的制造应采用现代化的加工设备和技术,确保尺寸精度和表面质量。

- 焊接和热处理工艺应严格控制,以防止材料性能退化。

6. 性能测试- 转向架在出厂前应进行严格的性能测试,包括静态载重测试、动态平衡测试和耐久性测试。

- 测试结果应符合设计要求和本规范的规定。

7. 安全标准- 转向架的设计和制造应符合国家和国际的安全标准,包括但不限于紧急制动、侧向稳定性和防脱轨能力。

8. 维护和检修- 转向架应定期进行维护和检修,以确保其长期稳定运行。

- 维护和检修应遵循制造商的指导和本规范的要求。

9. 质量控制- 制造商应建立完善的质量管理体系,确保转向架的制造过程和最终产品符合本规范的要求。

10. 规范更新- 本规范将根据技术进步和行业需求定期进行更新和修订。

11. 结语转向架作为铁路车辆的重要组成部分,其质量和性能直接关系到铁路运输的安全和效率。

本规范的制定旨在引导和规范转向架的设计、制造和使用,以促进铁路行业的健康发展。

请根据实际应用场景和具体要求,对上述内容进行适当的调整和补充。

货车转向架设计要点

货车转向架设计要点1.基本结构1,不由转向架设计者解决的问题,但对影响转向架性能及车辆运行品质的线路参数应当有充分的了解。

不能设计的主要因素有:轨距,曲线半径,凸竖曲线,凹竖曲线,曲线外轨超高,三角坑,坡度,轨底坡等,在此,仅对三角坑和轨底坡作一说明。

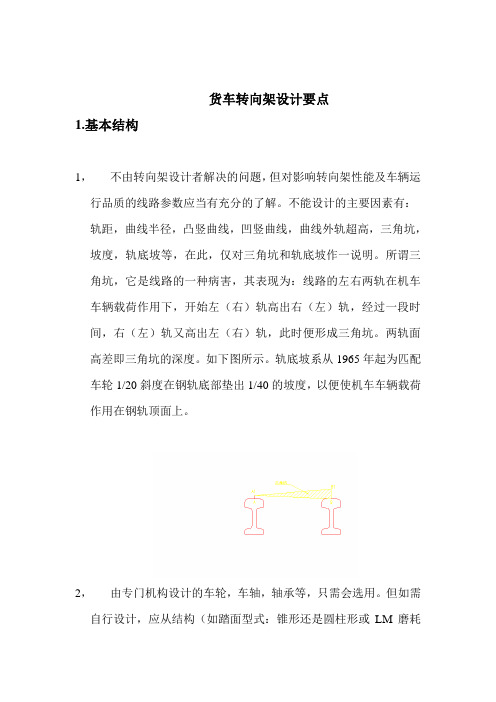

所谓三角坑,它是线路的一种病害,其表现为:线路的左右两轨在机车车辆载荷作用下,开始左(右)轨高出右(左)轨,经过一段时间,右(左)轨又高出左(右)轨,此时便形成三角坑。

两轨面高差即三角坑的深度。

如下图所示。

轨底坡系从1965年起为匹配车轮1/20斜度在钢轨底部垫出1/40的坡度,以便使机车车辆载荷作用在钢轨顶面上。

2,由专门机构设计的车轮,车轴,轴承等,只需会选用。

但如需自行设计,应从结构(如踏面型式:锥形还是圆柱形或LM磨耗型踏面;轴重或轮压,轴承型式及其配合等)和工艺以及货源等方面入手。

3,需要设计的结构及参数:轴重;固定轴距;踏面等效斜度;框架形式(三大件式,构架式或准构架等);弹簧定位刚度;弹簧(一级或二级及其以上)垂向和横向刚度;心盘类型(形式),大小及摩擦力距的大小;旁承类型(用常接触弹性旁承或刚性旁承)选用,旁承间隙(包括单侧间隙及两侧间隙之和)的确定;减振器的设计(包括单斜契及双斜契减振器,利诺扼减振器等),摩擦系数(当量摩擦系数)的计算。

4,各方案的优化:对所选各方案进行优化要从几何通过和动力性能两大方面入手进行计算。

几何通过要计轮轨搭接量,轮缘与钢轨间隙,可否通过道岔,能通过几号道岔,转向架在曲线上的偏移量以及它与车体相对转角和轮轨间的冲角,计算它可否顺利通过最小半径的曲线等。

道岔系机车车辆从一条线路行驶到另一条线路所设的线段,以普通单开道岔的数为最,约占道岔总数的900以上。

标准道岔的号数是以撤岔角的余切值取整表示。

常用的9号道岔其余切值为9.00027,对应的撤岔角为6.34度,对应的导曲线半径为180m,12号道岔的余切值为12.00036,对应的撤岔角为4.7635度, 对应的导曲线半径为330m。

第三章货车转向架

转8A型转向架单侧滑槽 式制动

为了使拉杆避开中梁位 置,制动杠杆呈倾斜位 置安装。

制动梁两端为闸瓦托, 闸瓦托焊装滚子轴,而 滚子轴插入左右两侧架 的滑槽内,侧架滑槽与 水平面成9º的倾斜角, 缓解时制动梁借重力复 原

制动杠杆作用原理

制动倍率

空车动力性能不好; 斜楔不耐磨,磨损后修复困难;

主要改进途径在以下几个方面

外簧弹性定位 增加弹簧装置静挠度 减振斜楔加装耐磨衬板 摇枕八字面加工并装磨耗板 加装轴箱弹性悬挂 新车90km/h

概述

对货车转向架的一般要求是

结构简单合理 工作安全可靠 运行性能良好 维护检修方便。

转8A型转向架

三大件式转向 架

两个侧架 一个摇枕 对三角坑适应

性强

1.1轮对和轴承装置

RD2型车轴和整体辗 钢车轮,直径840mm 标准RD2型滚动轴承 197726T双列圆

锥滚子轴承 承载鞍(无轴箱

制动缸推出的作用力经杠杆机构扩大的

倍数,称之为转向架的制动倍率,用n转

表示。

转向架制动倍率计算

根据受力关系,则:

K2

A B B

P cos

P1

A B

P

K1

A B A

P1 cos

A B B

Байду номын сангаас

P cos

转向架制动倍率计算

每一台转向架的闸瓦总压力为:

K

K1

K2

2

A B

B

P cos

故转向架的制动倍率为:

n转

体) 容许轴重为21t

1.2侧梁和摇枕

构架是由左右两个独立的侧架与一摇枕 组成(三大件) 左右两个侧架之间在中央部位用一根横 向放置的摇枕联系在一起 摇枕侧架可以有上下方向的相对移动 采用ZG230-450碳素钢铸钢件

25t轴重机车转向架的设计思路

25t轴重机车转向架的设计思路

25t轴重机车转向架的设计思路主要包括以下几个方面:

1. 结构设计:机车转向架主要由两个转向架支架和一个承载架构成,其中转向架支架通过铆接或焊接与机车车体连接,承载架则用于承载车轮和转向装置。

在结构设计上,需要考虑转向架的强度和刚度,以及与车体之间的连接方式。

2. 转向装置设计:转向装置是机车转向架的关键部分,它通过转向杆和拉杆系统将操纵力传递给车轮。

设计需考虑传动效率、稳定性和寿命等因素。

同时,还应考虑转向架的转向角度和悬挂装置的设计,以确保机车具有良好的操纵性和稳定性。

3. 车轮设计:机车转向架的车轮需具备足够的承载能力和抗磨损性能。

通常采用钢制车轮,并对其进行适当的硬化处理,以延长使用寿命。

此外,车轮的几何形状和轮面的轮廓也需要根据实际情况进行设计。

4. 悬挂装置设计:机车转向架的悬挂装置主要用于减震和保持车体稳定。

设计时需要考虑悬挂装置的刚度和阻尼特性,以及与车轮和转向架的配合方式。

常用的悬挂装置包括弹簧悬挂、液压悬挂和气动悬挂等。

5. 材料选择:机车转向架的材料选择需要考虑强度、耐疲劳性、耐腐蚀性和成本等因素。

常用的材料包括优质钢材和铝合金等。

同时,还需要做好材料的热处理和表面处理,以提高材料的性能和耐久性。

综上所述,25t轴重机车转向架的设计思路主要包括结构设计、转向装置设计、车轮设计、悬挂装置设计和材料选择等方面。

设计人员需要结合实际应用需求,综合考虑各种因素,确保转向架具有良好的性能和可靠性。

货车转向架设计说明书

机械设计课程设计说明书120Km/h货车转向架设计班级:铁车一班姓名:***学号:********指导老师:***目录1.1 转8A型转向架 (3)1.2 转K5转向架 (3)1.3 转K6的结构特点 (4)第二章转向架的结构设计2.1 120Km/h货车转向架的主要技术参数 (5)2.2 侧架 (5)2.3 车轴 (6)2.4 摇枕 (6)2.5 车轮踏面的选择 (6)2.6 圆柱滚动轴承 (7)2.7 弹簧装置 (8)2.8 轮对与轴箱装置 (8)2.9 基础制动装置 (9)第三章车辆结构强度3.1 侧架受力分析 (10)3.2 弹簧强度计算 (10)3.3车轴的强度计算 (11)附录:爆炸图参考文献1.1 转8A型转向架转8A型转向架结构简单,自重轻,强度较大,对线路不平顺的适应能力强,在低速运行时性能较好,因此,在较长一段时间内成为我国50~60t级货车使用的主型转向架。

转8A至今已经有40多年的历史,经过不断的改进和创新,在一段时间内基本满足了我国铁路运输的需要。

但在40多年的运用中,转8A转向架也暴露出一些问题,主要有:抗菱刚度低,菱形变形大;枕簧空车静挠度偏小,减振装置的减振性能不稳定,当斜楔和与其配合的磨耗板磨耗到接近段修限度时,减振装置便丧失了减振作用;与车体之间的回转阻力矩较小,导致车体的低速摇头运动不能得到有效抑制,使车辆的力学性能变差。

1.2 转K5转向架转K5结构上属于铸钢三大件式转向架,具有结构简单、车轮均载性好、制造成本低、检修维护方便等优点。

采用了全新的设计理念,具有类似于客车转向架的摇动台摆式机构,使转向架横向具有两级刚度特性,大大增加了车辆的横向柔性,提高了车辆的横向动力学性能,降低了轮轨间的磨耗,提高了车辆的运行品质。

提高了车辆脱轨安全性。

由于摆动式转向架摇枕挡位置下移,使侧滚转动中心降低,对侧滚振动控制加强,有效地减小了爬轨和脱轨的可能性,尤其是对高重心的货车,大大提高了其脱轨安全性。

第四章 货车转向架

• • • • •

两大类 三大件式转向架 构架式转向架 第一节 转8A型转向架 D轴主型货车转向架

1.转8A型转向架的组成

• (1)轮对和轴承装置 • 采用标准RD2型滚动轴承、RD2型车轴、 整体碾钢轮。轮对容许轴重21t。车辆总 重不得超过84t 。 • RD2型滚动轴承装置包括197726双列园 锥滚子轴承和承载鞍。 • 导框式轴箱定位 • 通过承载鞍传递载荷

主要问题 • 1、轮缘磨耗大、簧下质量大滚动轴承寿 • 命低; • 2、侧架摇枕定位刚度不足,容易产生菱 • 形变形,弹簧静挠度不够,空车动力 • 性能差; • 3、减振装振斜楔不耐磨,以致失去减振 • 作用,修复困难;

改进途径

• • • • • • • • 1、外簧定位,在侧架上焊装定位挡边, 增加抗菱刚度; 2、增大静挠度; 空车从最大6.5mm 增为14至17mm; 重车从35.5mm 增为44至52mm; 3、减振器加装耐磨衬套; 4、摇枕八字面加工并装耐磨衬套; 5、加装轴箱弹性悬挂。

• • • • •

径向转向架想要解决的问题: 是解决横向稳定性和改善曲线通过性能的矛盾。 提高转向架高速运行时的蛇行运动稳定性 需要足够的定位刚度和较小的车轮踏面斜率; 提高曲线通过能力则要求定位刚度尽量柔软和具 有较大的踏面斜率,以使转向架通过曲线时其轮 对处于和接近纯滚动的径向位置。

• 径向转向架的优点: • 在保证足够的直线运动稳定性的同时减少 • 轮缘磨耗和侧向力,减少机车的燃料消耗, 特别适合在小半径曲线线路上运行。 • 径向转向架的工作原理: • 通过导向机构的作用使转向架通过曲线时 其轮对自动进入曲线的径向位置。

转8A型转向架的优缼点及改进运用情况

• 优点:自重轻、强度大、结构简单、检修方便、 重车动力学性能好。 • 从1966年推广全路约有55万辆在运行。 • 垂向加速度平均值0.264g、最大值0.45g<0.7g • 水平加速度平均值0.097g、最大值0.27g<0.5g • (在速度40-100km/h) • 主要问题

《铁道车辆工程》第03章货车转向架

要根本解决我国铁路货运紧张的局面,开 发研制大轴重货车转向架以全面实现铁路的重 运输是解决问题的有效办法。就我国现有货车 转向架技术而言,已经具备了推广25 t轴重转向 架应用范围的条件。

在新造货车中减少21t轴重货车的数量,增 加25 t轴重货车的产量,逐步过渡到新造全部为 25 t轴重货车同时研制开发30 t一35 t轴重的低轮 轨作用力货车转向架,以满足货运专线开行万 吨列车的需要。

顺利通过曲线,采取切薄中间轮对轮缘 或中间轮对处采用短瓦体轴瓦的措施, 以利于通过曲线时减小轮缘磨耗和轮缘 力。

一、三轴货车转向架 应用于载重90吨的凹底平车。

二、四轴货车转向架 1. Z10型四轴构架式转向架

2. 应用于载重210吨的凹底平车。

轴箱弹簧组成: 两级刚度弹簧

2. 包板式四E轴转向架 应用于450吨(后降为350吨)的钳夹式货车。

下旁承与摇枕由原来铸成一体改为下旁承盒与摇枕铸为 一体,在旁承盒内安装旁承铁,方便了旁承间隙的调整 ;下心盘用螺栓紧固在摇枕心盘安装面上,方便了车钩 高度的调整。

特点: 三大件式转向架 主型货车D轴转向架 心盘承载 结构简单,检修方便 100km/h

一、轮对和轴箱装置

• RD2型滚动轴承:双列圆锥滚子轴承、承载鞍

四、径向转向架

稳定性:要求轴箱定位刚度适当大 曲线通过:要求轴箱定位刚度适当小 径向转向架:解决稳定性和曲线通过的矛盾 径向转向架: 自导向转向架: 轮轨蠕滑力导向 迫导向转向架:利用通过曲线时车体和转向架的相对 运动,强迫轮对处于径向位置。

第五节 快速货车转向架研制主要措施

一、H型焊接构架 二、径向转向架和摆式转向架 三、弹性常接触旁承 四、增大弹簧静挠度和采用两级刚度弹簧

铁路货车转向架中央悬挂系统设计浅析

铁路货车转向架中央悬挂系统设计浅析摘要:文章结合多年转向架研发经验,介绍了铁路货车转向架中央悬挂系统的空间选择、弹簧组布置、计算经验和设计理念。

关键词:铁路货车;转向架;悬挂系统转向架作为铁路货车的核心部件,对铁路货车的运行性能起决定性作用,而转向架的性能很大程度上取决于其中央悬挂系统。

因此,悬挂系统的设计是转向架设计者首要考虑的问题。

一般步骤是先确定好空间,再设计弹簧组排布方案,最后计算出弹簧组,当然这三个步骤也会相互影响,通常需要交叉进行。

1 设计目标一个好的中央悬挂系统应具备有以下特征:①满足车辆轴重、速度等性能要求,达到平稳性、稳定性、安全性指标。

②空间排布紧凑、合理,安装和检修方便。

③弹簧组可靠性高、制作工艺性好,对材料性能利用充分。

2 空间选择中央悬挂弹簧组主要放置在侧架中央方框中,考虑到重量、限界和转向架的结构特点,留给悬挂系统的设计空间通常非常有限,如果将悬挂系统的放置空间想象成一个立方体(如图1所示)。

那么只要合理计算出立方体的长宽高,就能够选定悬挂系统的设计空间。

2.1 高度的选择高度H的计算分两个步骤,首先算出侧架中央方框的高度H1(如图2示)。

公式:H1=P-A-B-C。

其中:P为侧架顶部距轨面高:有时设计输入已规定该值,如果没有规定,需综合考虑车体枕梁位置、旁承全压缩行程以及中央悬挂全压缩行程确定。

A为侧架底部距轨面高:该值需考虑侧架下部限界、车轮最大磨耗量以及从车轮至侧架底部各关联尺寸的公差。

B为中央方框下弦杆高:该值取决于侧架强度设计需求,通常随轴重增加而相应加大,可参考同轴重的转向架侧架。

C为中央方框上弦杆高:该值取决于侧架强度设计需求,通常随轴重增加而相应加大,可参考同轴重的转向架侧架。

然后计算出设计空间的高度H(如图3所示)。

公式:H=H1-S-H2-D2-D1。

其中:S为摇枕顶面与中央方框顶部的间隙:在组装弹簧组时,摇枕端部穿过中央方框后会被抬到最高位置,因圆弧的存在将产生间隙。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

货车转向架设计要点1.基本结构1,不由转向架设计者解决的问题,但对影响转向架性能及车辆运行品质的线路参数应当有充分的了解。

不能设计的主要因素有:轨距,曲线半径,凸竖曲线,凹竖曲线,曲线外轨超高,三角坑,坡度,轨底坡等,在此,仅对三角坑和轨底坡作一说明。

所谓三角坑,它是线路的一种病害,其表现为:线路的左右两轨在机车车辆载荷作用下,开始左(右)轨高出右(左)轨,经过一段时间,右(左)轨又高出左(右)轨,此时便形成三角坑。

两轨面高差即三角坑的深度。

如下图所示。

轨底坡系从1965年起为匹配车轮1/20斜度在钢轨底部垫出1/40的坡度,以便使机车车辆载荷作用在钢轨顶面上。

2,由专门机构设计的车轮,车轴,轴承等,只需会选用。

但如需自行设计,应从结构(如踏面型式:锥形还是圆柱形或LM磨耗型踏面;轴重或轮压,轴承型式及其配合等)和工艺以及货源等方面入手。

3,需要设计的结构及参数:轴重;固定轴距;踏面等效斜度;框架形式(三大件式,构架式或准构架等);弹簧定位刚度;弹簧(一级或二级及其以上)垂向和横向刚度;心盘类型(形式),大小及摩擦力距的大小;旁承类型(用常接触弹性旁承或刚性旁承)选用,旁承间隙(包括单侧间隙及两侧间隙之和)的确定;减振器的设计(包括单斜契及双斜契减振器,利诺扼减振器等),摩擦系数(当量摩擦系数)的计算。

4,各方案的优化:对所选各方案进行优化要从几何通过和动力性能两大方面入手进行计算。

几何通过要计轮轨搭接量,轮缘与钢轨间隙,可否通过道岔,能通过几号道岔,转向架在曲线上的偏移量以及它与车体相对转角和轮轨间的冲角,计算它可否顺利通过最小半径的曲线等。

道岔系机车车辆从一条线路行驶到另一条线路所设的线段,以普通单开道岔的数为最,约占道岔总数的900以上。

标准道岔的号数是以撤岔角的余切值取整表示。

常用的9号道岔其余切值为9.00027,对应的撤岔角为6.34度,对应的导曲线半径为180m,12号道岔的余切值为12.00036,对应的撤岔角为4.7635度, 对应的导曲线半径为330m。

可见,道岔号数越大,撤岔角越小,导曲线半径越大,侧向过岔速度越高;反之亦然。

动力通过则须通过 动力学计算,使其可靠性满足静强度和疲劳强度的要求(TB/T1335-1996及相关标准);使其满足稳定性,平稳性(对客车为舒适性)和安全性要求(GB5599及相关标准)。

其评定指标为:轮轨横向力——Q轮轴横向力——H 脱轨系数——P Q 轮重减载率——P P ∆倾覆系数——D磨耗功率和磨耗指数(前者即蠕滑力与蠕滑率的乘积,而磨耗指数即横向力与冲角的乘积;其计算可参考《车辆设计参考手册——转向架及其它资料》)。

轮轨横向力——轮轨接触点的法向力的横向分力和横向蠕滑力。

A ,道钉拔起,道钉应力为弹性极限时Q b ≤19+0.3P s *B, 道钉拔起,道钉应力为屈服极限时Q s ≤29+0.3P s *P s ——车轮净轮重主要影响因素为:K px ,K py ,K pZ K sy , λ 。

轮轴横向力——是指轮对(不仅仅是车轮)与钢轨接触点的法向力横向分力和横向蠕滑力。

H=0.85X(10+)221Pst Pst + * 主要影响因素为:K px ,K py ,K pZ K sy , λ 。

*轮重减载率——转向架过曲线时会引起轮重减载,其减载量由三部分组成:一是线路扭曲引起的减载;二是横向力引起的减载;三是车辆固有的减载(其计算可参见“车辆设计手册”——转向架部分)。

第一限度(许可限度)65.0≤∆PP 第二限度(安全限度) 60.0≤∆P P P ∆ ——轮重减载量 KNP —— 轮重 KN主要影响因素为:K py ,:K py ,K pZ C pZ ,C sZ ,K pnx , λ * 脱轨系数——P Q 是车轮同一侧轮轨横向力和垂向力的比值,它综合反应了Q 和P 的变化情况。

第一限度 (许可限度)2.1≤PQ 第二限度 (安全限度) 0.1≤P Q 主要影响因素为:K py ,:K py ,K pZ , K pZ ,K sy 、,C pz , C sZ ,λ。

* 倾覆系数——倾覆系数是指车辆在横向力作用下,一侧车轮增载,另一侧车轮减载,车辆一侧垂向力的变化量与静止时垂向载荷的比值称倾覆系数。

D 8.0≤5 各参数选择原则:5.1 轴重:它与线路强度,桥梁载重等级和钢轨重量等因素有关。

因此,对各种大车应按《铁路桥函设计规范》和《铁路桥涵检定规范》进行过桥检定计算,轴重与钢轨重量的关系可表示为:轴重(吨数)=(1/k)x钢轨的重量(每延米千克数)k——取2.0- --2.2。

对运量大,行车速度高以及大批量的车辆轴重取k=2.2 。

5.2 固定轴距:固定轴距定的小,可以减少转向架的自重,减少侧向力,降低点头振动的振幅。

减轻轮缘与钢轨内侧的磨耗,可以灵活地通过曲线;但固定轴距定的太小,更换内侧闸瓦困难,检修不便,且使蛇行运动波长减少。

目前线路允许每延米载荷按65KN计算,故货车固定轴距通常在1580——1850mm间。

5.3 踏面等效斜度;车轮踏面斜度是影响轮对各振型稳定性最显著的因素之一,失稳临界速度与踏面等效斜度的平方根成反比。

当前计算中,分新轮和旧轮两种工况,旧轮按0.2计算。

5.4构架型式:在我国的主型转向架中,一种为由一个摇枕和两个侧架组成的三大件式转向架,其主要优点是结构简单,制造,检修方便,均载性较好;其缺点是两轮对有“菱形”变位,轮缘与钢轨冲角较大,蛇行运动加剧;另一种为由一个心盘梁(或称横梁),两个侧梁组成的称为构架式转向架(包括改69准构架式转向架),其优点是定位刚度大,几乎无“菱形”变位,故有较高的二次蛇行临界速度,结构较复杂,运用时间长后易出现裂纹,故只适合单件或小批量生产。

5.5 弹簧定位刚度:早期的货车转向架使用过叠板弹簧,但因摩擦阻力不稳定,易生刚性冲击,自振频率较高等原因而不使用了。

目前使用的为钢质圆弹簧,其次,也有用橡胶弹簧的,空气弹簧在货车转向架中很少应用。

但随着速度的不断提高,将会广泛使用。

圆弹簧质量小,制造检修方便,特别是弹簧的横向弹性有利于缓和车辆的横向振动,故广泛地被使用。

钢质圆弹簧为双卷或三卷时,相邻两层簧的螺旋应相反,一个左旋,另一个必须右旋,以免相互卡住或簧组转动或歪斜。

其当量刚度为:串联1/K=1/K1+1/K2+1/K3+1/Kn **并联K=K1+K2+K3+Kn **式中K——当量刚度K1 ,K2 ,K3 ,Kn——分别为n个弹簧中每个弹簧的刚度,N——弹簧的个数。

并且相邻两层簧的径向间隙应不小于7——10mm 。

可按下式初算:相邻两层簧的间隙为Cr。

Cr=((De-de)-(Di+di))/2≥(de-di)/2式中De——外层簧的中径Di——内层簧的中径de——外层簧的直径di——内层簧的直径5.6 弹簧的垂向径向刚度:车辆的自振频率与弹簧总挠度的关系,一般工况下应是:刚度越大,自振频率越高,响应大;反之亦然。

对于一个自由度点头振动的转向架,其频率:P =1111M K P L式中 L1——构架长度 P1—— 约为0.25L1K1—— 一台转向架的垂向刚度(kN/m )M1—— 一台转向架的质量(t)5.7心盘类型的选用:传统的承载方式为心盘承载,60t 及其以下的货车转向架下心盘用 φ305(上心盘为φ 300);在我厂生产的K16A 矿石漏斗车上使用了φ375的大心盘,高速铺轨机用的ø388下心盘;目前,在各型大车上又用了直径为s ø1500的球面下心盘。

心盘直径的不断加大,主要是为了扩大承载面积。

心盘载荷:AAR 推荐:单位面积压力为7Mpa ,我国D 轴心盘载荷为380KN ,单位面积压力为7.3Mpa,E 轴心盘载荷为455KN(下心盘直径为 Ø356和Ø 375),单位面积压力为6.0Mpa 和5.25Mpa 。

为使心盘压力不超过7Mpa ,可采用大心盘结构(国外已把心盘直径加到600mm ,甚至达1000mm )。

5.8 旁承常用的有常接触弹性旁承和钢性旁承。

不管何旁承,其摩擦回转力矩都应选得比较合适,因为摩擦回转力矩与抗脱轨安全性有一定影响(M 增大,侧向力增大),脱轨系数Q/P 也表明这一关系。

转向架抗蛇行运动稳定性不仅与其几何参数和质量特性有关,还与运动速度有关,最佳回转阻里力矩M 可近似由下式确定:M=⎪⎭⎫ ⎝⎛+*22141νωωνp m Y 0 ** 对于轮对刚性定位的多轴转向架M=K 41m 2νbr λ⎪⎪⎭⎫ ⎝⎛+br 221κλρY 0 **m ——转向架(含轮对)的自重(t )V ——运行速度(Km*h -1)λ——踏面的斜率(计算中取0.2)b ——轮对滚动圆距离之半(m)r —— 车轮滚动圆半径(m)ω —— 蛇行运动的圆频率(1/s )ρ—— 转向架(含轮对)绕垂直轴的回转半径(m)Y o —— 转向架的横向振幅(m)K —— 系数 K=2111⎪⎭⎫ ⎝⎛+∑=b ai n n i **N —— 转向架中的轮对数a i —— 第i 个轮对到转向架中心的纵向距离(m)对于刚性定位轮对的两轴转向架取φK=211⎪⎭⎫ ⎝⎛+b l ** L1——转向架固定轴距之半(mm )对于自由轮对转向架取K=1 **旁承间隙的大小要兼顾车辆可顺个利通过曲线,因此不宜过大。

过大了使摩擦阻力增大,车体与转向架相对转动受阻,致使外侧轮缘侧向力过大。

一般可按下式选取:h=1/4(顺坡率i*车辆定距L) 例如:转K 2取51±。

5.9 减振器有油压减振器,摩擦减振器,橡胶减振器之分。

摩擦减振器又有单摩擦减振器和双摩擦减振器以及利诺尔减振器。

又分常摩擦减振器和变摩擦减振器。

摩擦减振器的相对摩擦系数,在新设计的货车转向架中,相对摩擦系数设计值一般取为0.07,实测值约0.09。

一般振动理论要求的相对摩擦系数为0.07——0.1。

摩擦减振器的摩擦力有常摩擦力和变摩擦力之分,变摩擦力与摩擦块(件)的相对位移有关,如转8A 转向架上行程和下行程的摩擦力应是不相等的,故相对摩擦系数通常用两者的平均值来表示,即Φ=P F F 21+。

而常摩擦减振器的相对摩擦系数PjF =Φ, F ——减振器的摩擦力, F=⨯μN **μ ——摩擦副的摩擦系数,一般μ=0.25——0.35N ——摩擦副表面上的正压力(减振器弹簧的工作压力)Pj ——弹簧装置承受的静载荷。

6, 提速重载货车转向架的设计6.1,转8A 转向架不适于提速重载:转8A (含转8及转8AG )虽结构简单和均载的优点,但有下列明显缺点,故不适于提速重载的货车使用。

转8A 转向架1966年投入使用,设计时速120Km/h ,但实际运行速度只有60——80Km/h ,当采用锥形踏面时,非线性失稳临界速度为84.5Km/h,参考文献:*--转向架设计(作者:wei Li 2003-10-20 四川.成都)**--车辆设计参考手册(转向架)……,轴箱定位刚度测定。