浅谈汽油加氢装置循环氢脱硫系统存在的问题及对策

循环氢脱硫塔运行中存在问题及解决措施

循环氢脱硫塔运行中存在问题及解决措施赵芳芳摘要:中国石化塔河炼化公司2#汽柴油加氢装置循环氢脱硫塔自2020年2月以来多次发生冲塔,循环氢压缩机入口分液罐频繁带液,通过采取开循环氢脱硫塔副线控制循环氢压缩机入口分液罐液位,提高贫液循环量冲洗脱硫塔塔盘的方法降低循环氢脱硫塔差压问题,但效果不明显;采用除盐水水洗循环氢脱硫塔的方法,循环氢脱硫塔压差下降,脱硫塔副线全关恢复正常操作。

关键词:循环氢脱硫塔;压差高;除盐水;水洗随着原油的劣质化,汽柴油加氢装置的循环氢硫化氢含量越来越高,一方面阻碍加氢脱硫反应的进行,另一方面会加剧相关设备、管线的腐蚀速度。

为此,一般汽柴油加氢装置都设有循环氢脱硫塔,控制循环氢中硫化氢含量在0.01~0.1%。

若循环氢脱硫塔出现异常,会造成脱硫效果变差,无法满足循环氢的工艺指标要求,同时可造成循环机入口管线带液,影响循环氢压缩机的安全运行。

面对循环氢脱硫塔存在的问题,分析其出现的原因,制定解决措施对于汽柴油加氢装置的长周期运行至关重要。

1 装置简述中国石化塔河炼化公司2#汽柴油加氢装置140×104t/a于2009年4月开工建设,2010年8月中交,2010年10月一次性开车成功,生产国Ⅲ柴油。

2015年6月油品质量升级改造,生产满足国Ⅴ标准的柴油。

改造前加工规模140×104t/a,改造后的实际加工量为167.5×104t/a,装置年开工8400小时。

原料包括焦化汽油、焦化柴油和直馏柴油,经过加氢脱硫、脱氮、烯烃饱和、芳烃饱和等,生产满足GB19147-2016质量标准的精制柴油产品和稳定汽油,其中要求柴油总S含量小于10μg/g。

装置由反应部分(包括新氢压缩机,循环氢压缩机和循环氢脱硫部分)、分馏部分和公用工程部分组成。

2 工艺原理及流程简述2.1 工艺原理循环氢脱硫过程采用30%~40%的甲基二乙醇胺水溶液脱除循环氢中的硫化氢和少量二氧化碳。

汽油加氢脱硫技术的应用与发展对策

汽油加氢脱硫技术的应用与发展对策【摘要】汽油加氢脱硫技术是一种有效的降低尾气硫含量的方法,对环境保护和汽车动力性能有重要意义。

本文从技术原理、应用情况、发展趋势、优势挑战和发展对策等方面进行了全面分析。

当前,汽油加氢脱硫技术在汽车尾气处理领域应用广泛,但仍存在技术优化的空间。

未来该技术发展趋势将更加智能化、高效化,但也面临着成本、能源利用等挑战。

为此,建议加大对技术研发的投入,优化工艺流程,提高技术集成水平,推动技术的发展与应用。

汽油加氢脱硫技术有望在未来为汽车尾气净化和环保事业做出更大贡献。

【关键词】汽油加氢脱硫技术、应用、发展对策、原理、现阶段、趋势、优势、挑战、对策建议、总结、未来展望、建议。

1. 引言1.1 背景介绍汽油加氢脱硫技术是指通过在加氢装置中将汽油与氢气反应,使其中的硫化合物转化为硫化氢并从汽油中去除的技术。

随着全球对环境保护的重视和汽车尾气排放标准的不断提高,汽油加氢脱硫技术逐渐成为一种重要的净化汽油的方式。

随着社会经济的迅速发展和人们生活水平的提高,汽车已成为人们生活中不可或缺的交通工具。

汽车的大量使用也带来了尾气排放的问题,其中硫化物是造成大气污染的主要组成之一。

硫化物在大气中的存在不仅会对人们的健康造成影响,还会对大气环境和生态系统造成破坏。

为了减少汽车尾气中硫化物的排放,汽油加氢脱硫技术应运而生。

通过对汽油进行加氢反应,并采用适当的催化剂,能够有效地将汽油中的硫化物转化为无害的硫化氢,从而实现汽油的净化和环境保护的目的。

该技术不仅具有环保意义,还可提高汽油燃烧效率,减少尾气中有害物质的排放,是一种具有广阔应用前景的净化技术。

通过对汽油加氢脱硫技术的研究与应用,可以进一步提高汽车尾气排放的环保水平,促进汽车工业的可持续发展,实现汽车产业与环境保护的良性互动。

1.2 研究意义汽油加氢脱硫技术的研究意义主要体现在以下几个方面:随着全球能源消费的不断增长,汽油作为主要的燃料之一,在交通运输和工业生产中占据着重要地位。

汽柴油加氢装置循环氢脱硫塔冲塔原因分析及措施

第50卷第10期 辽 宁 化 工 Vol.50,No. 10 2021年10月 Liaoning Chemical Industry October,2021收稿日期: 2021-07-27汽柴油加氢装置循环氢脱硫塔冲塔原因分析及措施侯欣岐(中国石化塔河炼化有限责任公司, 新疆 库车 842000)摘 要:加氢装置循环氢脱硫塔频繁冲塔给稳、满、优生产带来威胁,经过分析冲塔原因,并采取措施保证脱硫塔稳定长周期运行。

通过分析,认为贫液含有固体焦粉颗粒和较高含量热稳盐组分,并且气液接触速度太高和贫胺液温度控制过高都是影响冲塔的原因。

利用装置低负荷运行期间,创造性的采用除盐水对脱硫塔进行水洗,取得良好效果。

关 键 词:循环氢脱硫冲塔; 贫液; 措施中图分类号:TE624.4+31 文献标识码: A 文章编号: 1004-0935(2021)10-1576-04某炼化厂汽柴油加氢装置主要加工常二线柴油和焦化汽柴油,通过加氢精制改善油品质量,生产稳定汽油和国VI 车用柴油。

该装置所用的氢气来自制氢和重整产氢,氢气纯度在95%以上,由于受塔河原油高含硫的制约,经过加氢脱硫反应后的循环氢中含有较高的硫化氢和硫醇硫,为了保证汽柴油产品质量,本装置设计有循环氢脱硫系统,用N -甲基二乙醇胺(MDEA)溶液吸收循环氢中部分硫化氢,满足氢纯度要求。

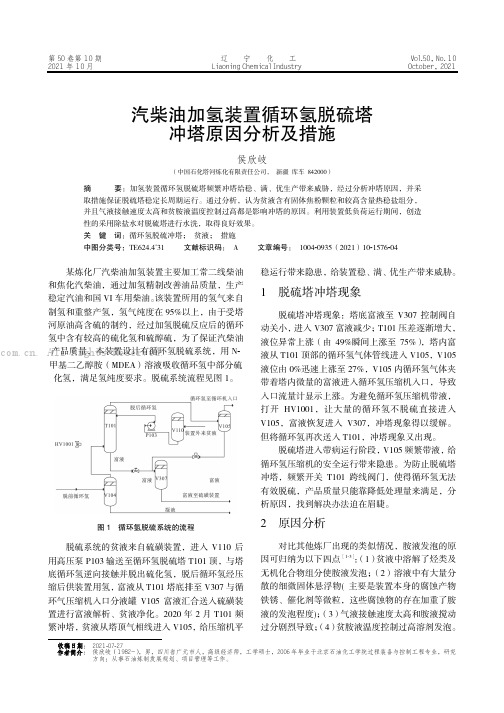

脱硫系统流程见图1。

图1 循环氢脱硫系统的流程脱硫系统的贫液来自硫磺装置,进入V110后用高压泵P103输送至循环氢脱硫塔T101顶,与塔底循环氢逆向接触并脱出硫化氢,脱后循环氢经压缩后供装置用氢,富液从T101塔底排至V307与循环气压缩机入口分液罐V105富液汇合送入硫磺装置进行富液解析、贫液净化。

2020年2月T101频繁冲塔,贫液从塔顶气相线进入V105,给压缩机平稳运行带来隐患,给装置稳、满、优生产带来威胁。

1 脱硫塔冲塔现象脱硫塔冲塔现象:塔底富液至V307控制阀自动关小,进入V307富液减少;T101压差逐渐增大,液位异常上涨(由49%瞬间上涨至75%),塔内富液从T101顶部的循环氢气体管线进入V105,V105液位由0%迅速上涨至27%,V105内循环氢气体夹带着塔内微量的富液进入循环氢压缩机入口,导致入口流量计显示上涨。

汽油加氢循环氢胺洗系统带油带烃的原因及对策

汽油加氢循环氢胺洗系统带油带烃的原因及对策【摘要】:胺洗系统带油带烃,不仅会降低加氢脱硫效果,还直接影响硫磺装置尾气环保达标排放。

通过分析汽油加氢装置胺液带油带烃的因素,提出控制脱硫塔液面、循环氢胺洗温差、定期撇油等对策,同时针对夏季装置加工负荷大时,后冷温度高等问题,提出改进措施,解决胺洗系统带油带烃问题。

【关键字】:循环氢;胺洗系统;带油带烃的因素1.汽油加氢装置循环氢胺洗系统流程简介一、二段选择性加氢脱硫产品分离罐顶部气相经加氢脱硫后冷器冷却后,液相回流至加氢脱硫产品分离罐,气相进入胺洗塔入口分液罐进一步冷凝分液,然后进入胺洗塔,与从胺洗塔上部注入的贫胺液逆向接触以脱除循环氢中的H2S,富胺液从塔底流出送出装置再生后循环使用。

脱硫气体进入循环氢压缩机分液罐除去尾气中夹带的胺液,然后进入循环氢压缩机升压后循环使用。

加氢脱硫产品分离罐底部液体在液位控制下至稳定塔进料/塔底出料换热器换热后进入稳定塔。

2.循环氢胺洗系统带油带烃的原因及分析2.1 脱硫塔液面汽油加氢装置循环氢胺洗系统正常操作时,一段脱硫塔C-201的液面LICA-20602一般控制为45%,二段脱硫塔C-401的液面LICA-40602一般控制为60%。

液面控制太高,容易造成气体夹带溶剂,液面如果超高,则容易对循环氢入塔口形成液封,影响装置的正常操作;液面控制的太低,容易造成循环氢穿透溶剂,直接进入到下游装置,严重影响到后续的硫磺装置安全正常生产。

2.2 操作波动汽油加氢装置一二段循环氢胺洗系统的进料主要为200单元与400单元高分罐顶气相以及来自系统的贫胺液。

具体数值见表1,其中温度、压力、流量均来自于DCS平均数据。

表1 汽油加氢装置循环氢胺洗系统进料情况项目D204罐贫液进200单元D-404罐贫液进400单元流量,t/h (Nm3/h)4878310.0695625.8压力,Mpa1.50.721.50.7温度,℃31.93933.138.2如果操作人员大幅度调整A-201、A-401的后冷温度、循环氢量与贫胺液进料量,气相中的重组分烃冷凝进入胺液系统,会使胺洗塔操作不平稳,造成胺液带烃、发泡等现象。

汽油加氢脱硫技术的应用与发展对策

汽油加氢脱硫技术的应用与发展对策一、汽油加氢脱硫技术的应用汽油加氢脱硫技术是一种利用氢气将硫化物还原成硫化氢,再通过吸附剂将硫化氢去除的技术。

其主要原理是在催化剂的作用下,将汽油中的有机硫化合物转化为易于被吸附剂去除的硫化氢。

在汽油加氢脱硫装置中,首先将含硫汽油与氢气通过催化剂反应,生成硫化氢和未反应的氢气,然后将生成的硫化氢经过吸附剂的吸附,从而达到脱硫的目的。

汽油加氢脱硫技术在炼油厂和化工厂等工业领域得到了广泛的应用。

随着环保政策的不断加强,汽车尾气排放标准也越来越高,使得汽油加氢脱硫技术在汽车尾气处理领域也越来越受到关注。

目前市场上已经有一些汽车品牌在其高端车型中使用了汽油加氢脱硫技术,以满足严格的尾气排放标准。

二、汽油加氢脱硫技术的发展对策尽管汽油加氢脱硫技术在环保和尾气处理领域具有广阔的应用前景,但是在实际应用中还存在一些问题和挑战,需要采取相应的发展对策。

1. 技术改进汽油加氢脱硫技术还存在一定的技术瓶颈,需要不断进行技术改进和创新。

当前,汽油加氢脱硫技术在催化剂的选择、反应条件的控制和吸附剂的性能等方面仍然存在改进的空间。

需要加大研发投入,不断提高催化剂和吸附剂的稳定性和性能,提高汽油加氢脱硫技术的脱硫效率和稳定性。

2. 成本降低目前汽油加氢脱硫技术的成本相对较高,需要进行成本降低的工作。

尤其是在汽车尾气处理领域,要求汽油加氢脱硫技术具有良好的经济性。

需要通过优化工艺流程、提高设备利用率、降低催化剂和吸附剂的成本等途径,降低汽油加氢脱硫技术的成本,以提高其市场竞争力。

3. 快速推广应尽快将汽油加氢脱硫技术推广到更广泛的领域。

除了炼油厂和化工厂外,汽油加氢脱硫技术还可以在加油站、汽车修理厂等汽车维修保养场所得到广泛应用。

需要加强对汽油加氢脱硫技术的推广宣传,鼓励企业加大投入,推动技术在实际应用中的推广和落地。

汽油加氢脱硫装置降低RON损失的分析

汽油加氢脱硫装置降低RON损失的分析汽油加氢脱硫装置是炼油厂中用于降低汽油中硫含量的一种装置。

该装置在去除硫化物的也会引起车用汽油RON损失。

本文将通过对汽油加氢脱硫装置降低RON损失的分析,提出一些可能的解决方案。

了解汽油加氢脱硫装置的工作原理是很重要的。

该装置通过将硫化物与氢气反应,将硫化物转化为硫化氢并随后去除。

在这个过程中,一些较轻质的烃类分子也会参与反应,并且转化成较重的分子。

这些转化导致了汽油的RON损失。

针对这个问题,一种可能的解决方案是通过优化加氢反应条件来减少RON损失。

加氢反应条件包括反应温度、压力和催化剂的选择等。

通过对反应温度的控制,可以减少较轻烃类分子的转化,从而减少RON损失。

选择适当的催化剂和优化催化剂的用量,也可以减少RON损失。

改进汽油加氢脱硫装置的工艺流程也是降低RON损失的一种有效方法。

传统的汽油加氢脱硫装置通常是采用连续流程。

在这种工艺中,汽油经过加氢脱硫反应器后,直接进入分离塔进行分离。

这种连续流程容易导致较轻烃类分子的转化,从而增加RON损失。

采用间歇流程或短程流程,将汽油在加氢脱硫反应后进行额外的处理,可以有效降低RON损失。

通过混加一定量的高RON组分也可以降低RON损失。

高RON组分是指较高辛烷值的组分,例如烷烃和烯烃等。

在汽油加氢脱硫装置中,将一定量的高RON组分与原始汽油混合,可以抵消脱硫过程中的RON损失,从而提高整体汽油的RON。

通过优化汽油加氢脱硫装置的操作条件来降低RON损失也是非常关键的。

控制汽油在加氢脱硫反应器中的停留时间,保证反应时间不过长,避免较轻烃类分子的过度转化。

通过调整装置的操作压力和流量等参数,也可以减少RON损失。

汽油加氢脱硫装置的RON损失是一个需要解决的问题。

通过优化加氢反应条件、改进工艺流程、混加高RON组分以及优化操作条件等方法,可以有效降低RON损失,提高汽油的质量。

这对于石油炼油企业来说,不仅可以满足国家对于汽油硫含量的要求,还能够提高产品竞争力和市场占有率。

汽油加氢脱硫技术的应用与发展对策

汽油加氢脱硫技术的应用与发展对策随着日益严重的环境问题和能源需求的增长,汽油加氢脱硫技术在汽油生产和使用中的应用逐渐成为热门话题。

该技术主要是利用加氢反应将硫化物转化为无害的化合物,从而降低汽油中的硫含量,减少尾气排放对环境的污染。

本文将探讨汽油加氢脱硫技术的应用现状和发展对策。

目前,汽油加氢脱硫技术已经在全球范围内得到广泛应用。

许多国家和地区都对汽油中的硫含量有严格的限制,并采取了加氢脱硫技术来达到相应的排放标准。

欧盟于2011年开始实施Euro 5标准,规定汽油中的硫含量不能超过10ppm。

而美国则在2005年实施了ULSD(Ultra-Low Sulfur Diesel)标准,要求汽油中的硫含量不能超过30ppm。

一些发展中国家也开始逐渐引入汽油加氢脱硫技术,以减少尾气排放对环境的影响。

随着汽车行业的快速发展和环保意识的增强,汽油加氢脱硫技术的应用前景非常广阔。

加氢脱硫技术可以显著降低汽油中的硫含量,减少尾气排放对空气质量的污染,改善城市空气质量。

由于硫化物是催化剂中不可忽视的污染源,加氢脱硫技术可以提高催化剂的稳定性和催化活性,延长汽车的使用寿命。

加氢脱硫技术还可以提高燃油的燃烧效率,减少能源的消耗和排放。

汽油加氢脱硫技术不仅对环境有益,也对能源节约有着重要意义。

汽油加氢脱硫技术的应用还面临一些挑战和发展对策。

该技术需要大量的投资和技术支持,以建设和维护加氢脱硫装置。

加强国内相关技术研发和产业化工作是关键。

汽油加氢脱硫技术的应用需要与汽车制造和加油站等环节紧密配合,以确保硫含量的控制达到标准要求。

国家和地方政府应制定更严格的法规和标准,以推动汽油加氢脱硫技术在整个产业链的推广和应用。

加强监管和执法力度,加大对不合格汽油生产和销售的打击力度,以确保汽油加氢脱硫技术的有效实施和执行。

汽油加氢脱硫技术的应用和发展对策是当前环境保护和能源节约的重要课题。

通过加强相关技术研发和产业化工作,制定更严格的法规和标准,加强监管和执法力度,汽油加氢脱硫技术有望在汽车行业得到广泛应用,并为改善空气质量和推动可持续发展做出积极贡献。

催化汽油加氢脱硫工艺技术现状及节能措施分析

催化汽油加氢脱硫工艺技术现状及节能措施分析发布时间:2021-07-12T02:30:59.893Z 来源:《中国科技人才》2021年第11期作者:张黛楠[导读] 汽油生产行业在我国社会发展过程中占据着非常重要的地位,并且与人们的日常生活有着紧密的联系,不过该行业在生产过程中会存在含硫量比较大的问题,这种问题会导致汽油在燃烧过程中会对自然环境带来较大程度的污染。

大庆石化公司炼油厂黑龙江省大庆市 163000摘要:在我国社会快速发展的今天,各个领域在实际发展生产过程中对环境的保护意识也在不断的提高,并且对内部的相关工作进行了不断的改进和完善。

就从目前情况看来,汽油生产行业在实际生产过程中会涉及到很多方面,这些方面会对自然环境带来一定程度的污染和破坏,为了能够达到预期的环保效果,相关企业要对脱硫工艺技术予以足够重视,并且还要对脱硫工艺技术进行不断的更新,这样才可以降低汽油当中的含硫量。

关键词:催化汽油;加氢脱硫;工艺技术;节能前言:汽油生产行业在我国社会发展过程中占据着非常重要的地位,并且与人们的日常生活有着紧密的联系,不过该行业在生产过程中会存在含硫量比较大的问题,这种问题会导致汽油在燃烧过程中会对自然环境带来较大程度的污染。

为了能够进一步提高汽油脱硫的效果,炼油化工企业要对催化汽油加氢脱硫技术进行充分的分析,并且结合实际情况来对其进行充分应用,这样才可以促进炼油化工企业的进一步发展。

一、催化汽油加氢脱硫工艺技术现状(一)催化汽油加氢脱硫工艺现状在经济全球化的影响下,世界各国在实际发展过程中对环境问题越来越重视,并且对各方面的发展也提出了更高的要求。

在日常生活和工作过程中最为重要的一种能源就是汽油,在通常的情况下,汽油是经过催化裂化而产生的,在这个过程中会含有较多的含硫物质,进而在汽油燃烧的时候就会出现大量的污染物,自然环境因此而受到污染。

然而,加氢脱硫技术的主要原理就是在汽油催化过程中选择性加氢脱硫,进而汽油当中烯烃含量得到进一步降低,并且辛烷值也会得到有效的恢复。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈汽油加氢装置循环氢脱硫系统存在的问题及对策

摘要:针对汽油加氢装置循环氢脱硫系统存在的脱硫塔液面波动大、雾沫夹带、发泡等问题,从工艺方面浅析,通过提高脱硫塔前分液效果、严格控制系统压力平稳、控制循环氢与贫液温差等措施,保证了装置的平稳运行。

关键词:脱硫MDEA 循环氢

一、装置简述

中国石化天津分公司50万吨/时汽油加氢装置于1998年建成投用后,期初生产的本地原油含硫量少,大约3000~4000Nm3/h循环氢从高分顶部排出,排放的这些富含氢的气体作为燃料进入瓦斯管网系统,造成了氢资源的极大浪费。

随着全球能源形势的紧张,我单位开始加工高硫油,根据OTC-M的工艺技术要求,为了保证加氢精制效果,我们于2000年启用了汽柴油加氢装置的配套项目,建设循环氢脱硫设施。

此设施采用循环氢脱硫塔,甲基二乙醇胺(MDEA)做为脱硫溶剂。

二、循环氢脱硫塔的工作原理及流程简述

1.工作原理

循环氢脱硫塔的工作原理主要体现在它的碱性溶剂MDEA的脱硫原理上,MDEA分子中的氨基团的作用是使水溶液达到必要的碱性度,促使H2S的吸收。

H2S是弱酸,MDEA是弱碱,在脱硫塔中反应生成水溶性盐类(富液),由于反应是可逆的,随着温度的升高MDEA的碱性降低,在高温环境下的溶剂再生塔中铵盐分解成H2S和MDEA,再生后的MDEA溶剂(贫液)可以返回脱硫塔循环使用。

方程式:C5H13O2N+H2S=C5H13O2NH++HS

2.流程简述

汽柴油加氢工艺流程:从高压罐(D-105)顶部出来的循环氢进入循环氢聚结器(D-124),经脱液后进入循环氢脱硫塔(C-103)下部,贫液自溶剂再生装置进入贫胺液水冷器(E-110)冷却后进入贫胺液缓冲罐(D-123)经脱硫贫液升压泵(P-114)至循环氢脱硫塔顶部,与循环氢逆流接触。

净化后的循环氢自循环氢脱硫塔顶部出来至D-104分液罐后,至汽柴油加氢装置循环氢压缩机入口缓冲罐。

富液自循环氢脱硫塔底部出来至富胺液闪蒸罐(D-125),经过闪蒸酸性气体的富胺液进入溶剂再生装置。

三、问题分析

1.系统压力不稳

在运行过程中,如果系统压力波动较大,会直接影响到循环氢压缩机的转速,当性能曲线进入喘震区时防喘振阀会自动开启并达到50%以上,导致大量的循环氢进入短循环,耗能大大增加。

此外,循环氢脱硫塔(C-103)的压力过高会增加其负荷,使得净化气产量降低;如果压力过低,脱硫效果也随之降低,胺液会被循环氢夹带至压缩机入口分液罐(D-104)。

压力的频繁波动还会使得塔内的气相负荷增大与液体急剧搅拌,行成高泡沫层造成雾沫夹带,随着气速的不断增加直至到达极限,其雾沫夹带量猛增,分馏效果差,最后导致冲塔。

2.贫胺液(MDEA)进塔温度的影响

循环氢脱硫塔(C-103)内贫液的吸收反应是在低温条件下进行的,温度低时MDEA的碱性强,有利于化学吸收反应,同时使贫液中的酸性气平衡分压降低,有利于气体吸收。

但是,如果温度过低,可能会导致进料器的一部分烃类在脱硫塔内冷却,导致MDEA溶液发泡而影响吸收效果。

温度高时不仅使耗能增加,MDEA也会因此容易分解而失效。

综上所述,在脱硫过程中应通过调节贫胺液的冷却水量来严格控制贫胺液的进塔温度与循环氢进塔温度差为5-6℃。

当贫液温度过低时需减少贫液的冷却水量,确保贫胺液的进塔温度始终比循环氢的高5℃。

但在实际操作中,DCS上显示的温差要与实际有一定的差别,当实际温差大于DCS上的温差十几度时,操作员并未察觉的情况下,循环氢脱硫塔内的贫胺液已经产生了发泡现象。

3.循环氢脱硫塔雾沫夹带

循环氢脱硫塔(C-103)的塔板设计为单溢流高效浮阀式,其特点为:结构简单安装方便、生产效率高、操作弹性大、气体压降及压差变化较小。

但在实际操作中其不足之处也显现了出来,易发生雾沫夹带现象并将液体带入下游设备,尤其是循环氢压缩机缓冲罐。

这给实际操作带来了很多困难,当循环氢脱硫塔的液面显示从原来的55%下降到20%左右时,其他操作参数并没有变化,这时DCS 操作员持续把操作阀从60%的开度关闭至15%仍不见液面回升,但现场显示液面平稳并未出现急速下降。

此时,循环氢压缩机入口缓冲罐(D-104)液面突然升高使得循氢机连续出现喘振。

最终,循环氢脱硫塔(C-103)液面下降到10%,塔压也趋于平稳。

四、解决措施

1.系统压力的波动主要是由进料量的突然增大或减小,脱硫塔的压控阀仪表调节系统故障或者失灵,后部流程不畅通等因素引起的。

因此,在操作中提量、降量要缓慢,发现仪表有问题及时联系维修,联系生产调度使后步流程畅通,从而保障操作压力的平稳。

2.当DCS上显示的温差与实际值存在问题时,及时联系仪表人员进行修复,并按照实际值为依据,增大贫胺液的冷却水量使其迅速降温,还原MDEA的吸

收效果。

3.循环氢脱硫塔较高的雾沫夹带常常是气速高于设计值或压力低于设计值所引起的,为了控制夹带损失,应保持较低的气速和适当提高操作压力。

当出现严重的夹带现象时,还应降低循环氢的流量。

4.为了保证循环氢带液及时排出,可以对循环氢压缩机缓冲罐前的分液罐进行改造,并联增加一分液罐或者把通往分液罐的管线进行扩径改造,使其能够在最短的时间内有效排除夹带的液体。

避免对后面装置的影响。

五、结论

汽柴加氢装置的脱硫系统在改善环境、降低能耗、提高产品质量、改善装置的运行条件中起到了重要的作用。

但在实际运行中,针对循环氢脱硫塔存在的问题我们要及时整改,确保装置的平稳运行。

参考文献:

[1] 雷仲存.工业脱硫技术[文献类型标识].北京:化工工业出版社,2001.4:216-386

[2] 史开洪,艾中秋.加氢精制装置技术问答[].北京:中国石化出版社,2007:97-112

[3] 王喜海.加氢装置技术改造及优化案例[].北京:中国石化出版社,2008:92-99.。