TPM改善

TPM改善改善实例

改善前

改善后

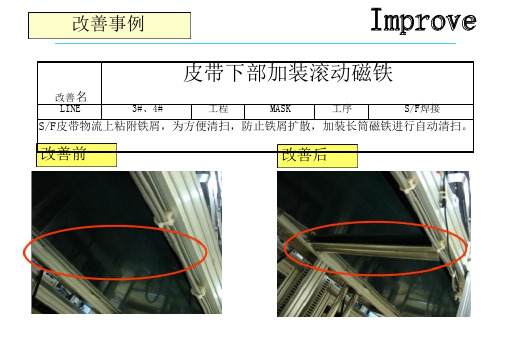

改善事例

Improve

改善名

老练电刷自动清扫装置

LINE

1。2

工程

TUBE科

工序

A/G

改善的主要说明;老练电刷上的铜粉多,难清扫,影响了托盘的工作性能。在轨道上安装 数排刷子,自动对行走中的托盘电刷进行清扫。使托盘的工作性能大大提高。

改善前

改善后

改善事例

Improve

改善名

轨道自动清扫装置

LAC UL/D~I/S组立传送带材质改善

工程

LAC

工序

LAC---I/S

改善改前善的主要说明:传送带材质改善

改善后

不易磨 损材料

改善事例

Improve

改善名

Hale Waihona Puke Dipping槽改善LINE

2#Line

工程

LAC

工序

LAC

改善改前善的主要说明:1.弹簧支架直径减小 2.Dippin改g槽增善加后排气孔

改善名

LINE

3#

工程

SCREEN

工序

屏裙边粉残留多发,工程不良多,加装毛刷洗净工位。

G、B、R

改善前

改善后

改善事例

Improve

4#LINE R、G、B封接面洗净工位改善

改善名

LINE

4#

工程

SCREEN

工序

原来的海绵筒洗净工位,洗净能力底,改善为海棉带清洗双工位。

封接面洗净

改善前

改善后

改善事例

改善名

LINE

3#、4#

工程

MASK

I/S存放过高,致使底部I/S变形严重,制作隔离板双层存放

TPM改善案例

TPM改善案例引言Total Productive Maintenance(全面生产维护,简称TPM)是一种管理方法,旨在通过将设备维护和生产活动整合到一起,实现设备连续生产和提高生产效率。

本文将介绍一个TPM改善案例,以展示如何利用TPM方法有效改善生产设备维护和生产效率。

案例概况公司背景案例公司是一家汽车零部件制造企业,生产过程涉及多个工序和设备。

由于设备维护不及时和效率低下,导致生产效率低下,设备故障频繁,增加了生产成本和产品质量问题。

目标该公司决定引入TPM方法,并设定了以下目标:1.提高设备稼动率:减少停机时间,增加设备连续运行时间。

2.提高生产效率:减少设备故障次数,增加生产产量。

3.降低维护成本:通过定期检查和维护,减少设备故障和维修费用。

4.提高员工参与度:鼓励员工积极参与维护和改善活动,增强团队合作精神。

TPM改善措施1. 培训和意识提升在实施TPM前,公司组织了针对员工的TPM培训和意识提升活动。

培训内容包括TPM概念、目标和作用,以及如何进行设备保养和维修。

通过培训,增强了员工对TPM的认识和重要性,提高了他们参与TPM改善活动的积极性。

2. 制定清洁和保养标准公司制定了设备的清洁和保养标准,明确了各类设备的保养周期和方法。

针对不同设备,制定了具体的保养清单,包括润滑、紧固件检查、清洁等内容。

员工按照标准操作,定期对设备进行保养,减少设备故障的发生。

3. 建立设备维护记录为了有效管理设备维护情况,公司建立了设备维护记录系统。

员工在保养设备时,需填写保养记录,包括保养日期、保养内容、使用的工具和材料,以及发现的问题等。

通过记录,管理层可以了解设备的维护情况,并根据需要进行进一步的改善和调整。

4. 引入设备自动化监控系统为了及时发现设备故障和异常情况,公司引入了设备自动化监控系统。

该系统可以实时监测设备的运行状态,发现异常时及时报警。

监控系统还可以记录设备的运行数据,为后续的设备维护和改善提供依据。

TPM全面改善的案例

TPM全面改善的案例篇一:Tpm全面改善的案例Tpm全面改善的案例自主管理靖远二电在推行自主管理活动时按照教育、训练、实践、诊断提高的反复pDcA循环,分五个阶段循序渐进地开展活动。

第一阶段为设备初期清扫,主要以设备复原和消灭微缺陷为主;第二阶段为挑战“困难源”、“发生源”活动;第三阶段为总点检,以点检制优化和专业保全为主;第四阶段为点检活动效率化;第五阶段为自主管理体制建立。

每个阶段结束后,都必须严格按照各阶段的诊断标准和诊断程序进行诊断验收,确认是否合格,合格后才能进入下一阶段活动。

自主管理的方法:开展opL(全员培训)自主培训。

靖远二电自主管理活动开展了以员工自己学习、亲身当讲师的opL活动。

员工针对活动的设备性能、结构特点,自己在业余时间查找资料,做成教案,利用班前、班后会时间,每个人上台向其他班员讲授自己对设备、结构、性能理解的要点,并要求讲解时间不能超过1分钟。

追求“0”缺陷目标。

提出“0”缺陷是实施精细化管理的要求,通过树立“0”缺陷理念,进一步提升设备品质,确保设备时时处于最佳状态。

提升点检效率。

靖远二电将目视化管理作为提高点检效率的有效途径,将设备状态目视化、点检路线目视化,使点检人员能够在最短的时间判断出设备状态,降低了点检时间,使点检人员在有效时间内能够点检范围更广,从而能够及时发现设备问题,并加以处理。

张贴问题票。

靖远二电在自主管理活动中坚持问题票管理,即检查人员根据问题实施部门不同张贴不同颜色的问题票,使跨部门实施人员便于找到问题点。

问题票在改善后揭去,未揭去的问题票时时提醒实施班组还有问题存在,督促尽快实施。

制作看板。

靖远二电在推行Tpm时,明确指出要将看板管理作为公司各项管理的一个重要载体,活动中将公司目标、经营方针、安全指标、经济指标逐层分解并建立完善的控制措施,并通过管理看板揭示管理现状。

利用看板管理的方法及时将各部门活动情况予以揭示,并在周会、月度会议中通报,使公司领导能够掌握推行现状,并及时要求部门改进推进方法,不断提高质量。

TPM改善

2

设备故障

3

跟换品种

4

设定和调节

5

启动和停机

6

短时停机或空转

7

速度ห้องสมุดไป่ตู้失

8

质量缺陷返工

生产活动中的16因素损失

序号 人的因素停机损失 序号

1

生产线布局损失

1

2

后勤和运输

2

3

管理损失

3

4

测量和调节损失

5

操作运动损失

其它因素停机损失 能源损失 原材料损失 工夹具损失

所有生产时间(可利用的时间)100% 操作时间

TPM

通过全员参与自主维护,实现生产现场“零灾害、零故障、零缺陷”

一、全面生产维护 TPM中文译名叫全面生产维护,又译为全员生产保全。 是 以提高设备综合效率为目标,以全系统的预防维护为过程, 全体人员参与为基础的设备保养和维护管理体系。

TPM强调五大要素,即: ——TPM致力于设备综合效率最大化的目标; ——TPM在设备一生建立彻底的预防维修体制; ——TPM由各个部门共同推行; ——TPM涉及每个员工,从最高管理者到现场工人; ——TPM通过动机管理,即自主的小组活动来推进。(PM)

制造业追求的目标: 时间稼动率=90.0% 性能运行效率 =95.0% 良品率=99.9% OEE=85.0%

聚焦OEE,针对设备需要团队合作,为改善提高去学 习和了解这6大损失,找出病灶,对症分析、解决!

利用图表寻找数据变化趋势

时间稼动率目标设定方法

设备名称 市场需求量(万㎡) 设备标准生产量(万㎡) 稼动率目标(%)

TPM改善趋势

改善后没有维持

管理,回到原点, 重复改善

现状

最难的管理就是维 持管理提高的过程

TPM的保养及改善进行方法

TPM的保养及改善进行方法1. 概述TPM(全称为Total Productive Maintenance,即全面生产维护)是一种维护方式,注重于提高设备的稳定性和可靠性。

通过进行定期的保养和改善活动,TPM可以帮助企业提高设备的效率和生产能力。

本文将介绍TPM的保养及改善进行方法,旨在帮助企业更好地实施TPM,提高设备的效率和可靠性。

2. TPM的保养方法2.1 定期保养定期保养是TPM中最基本的保养方法,它包括以下步骤:•设定保养计划:根据设备的使用情况和保养需求,制定保养计划。

计划需要包括保养内容、保养频率和保养责任人等信息。

•开展保养活动:按照保养计划进行设备的清洁、润滑和检查等工作。

保养过程中需要记录保养情况,包括保养日期、保养内容和保养人员等信息。

•分析保养数据:根据保养记录,分析设备的运行状况和问题。

针对问题制定改善措施,并进行后续的保养工作。

2.2 预防性保养预防性保养是一种主动的保养方法,其目的是通过预防性的维修工作,降低设备的故障率。

预防性保养包括以下方面:•制定预防性维护计划:根据设备的使用频率和维护需求,制定相应的预防性维护计划。

计划需要包括定期更换零件、调整设备参数和清洁设备等内容。

•进行预防性维护工作:按照预防性维护计划进行设备的维护工作。

维护过程中需要记录工作内容和维护人员等信息。

•分析维护数据:通过分析维护记录,了解设备的运行状况和维护效果。

根据分析结果,调整和改进预防性维护计划。

3. TPM的改善进行方法3.1 起始点评估TPM的改善活动应从对设备目前状况的评估开始。

评估包括以下方面:•设备状况评估:详细了解设备的故障情况、维护状况和运行效果等。

通过对设备进行维护记录和设备参数的收集,分析设备的可靠性和稳定性。

•工作流程评估:评估与设备保养相关的工作流程,发现问题和改进点。

包括保养计划的制定、保养工作的执行和保养数据的分析等。

3.2 改善活动的执行改善活动的执行是TPM的核心步骤,包括以下几个步骤:•制定改善计划:根据评估结果,制定改善计划。

TPM-主题改善培训资料

tpm-主题改善培训资料xx年xx月xx日CATALOGUE目录•TPM简介•TPM推进步骤与推进方法•TPM实施成功案例分享•TPM与精益生产的关系•TPM推行中的常见问题及解决方法•TPM未来发展的趋势和展望01 TPM简介TPM定义:Total Productive Maintenance(全面生产维护)TPM是一种以提高设备综合效率为目标,以全系统的预防维修为过程,以全体人员参与为基础的设备保养和维修管理体系。

TPM定义1TPM的历史与发展23TPM起源于美国20世纪70年代后期,由美国设备工程学会(IEA)提出。

TPM起源日本在TPM基础上发展出具有自身特色的"自主维护"体系。

TPM在日本推广我国于20世纪80年代开始引进和推广TPM管理。

TPM在中国的发展03全体人员参与TPM鼓励员工参与设备管理和维修,发挥员工的积极性和创造性。

TPM的基本理念01以设备综合效率为目标TPM关注设备全生命周期管理,包括设备规划、设计、制造、安装、调试、使用、维护和报废。

02全系统预防维修过程TPM强调以预防为主,注重设备前期管理和后期维修的相互配合,形成完整的设备预防维修体系。

02TPM推进步骤与推进方法•步骤1:提高全员的TPM意识•通过培训、宣传和教育来提高员工的TPM意识。

•建立TPM推进组织,制定TPM计划和时间表。

•步骤2:建立TPM推进组织•建立由企业领导、部门领导和员工代表组成的TPM推进委员会。

•制定TPM计划和时间表,明确各阶段的目标和时间节点。

•步骤3:开展TPM宣传和教育•通过各种宣传渠道,如企业内部通讯、海报、宣传册等,宣传TPM的重要性和好处。

•开展TPM基础知识培训,提高员工的TPM意识和技能。

•步骤4:制定TPM计划•根据企业实际情况,制定符合实际需求的TPM计划。

•确定设备、工艺、材料等关键要素,明确目标和时间节点。

•步骤5:实施TPM计划•按照TPM计划,分阶段实施TPM活动。

TPM与工厂全面改善

2.2无形效果 无形效果一般可以体现在员工、设备以及企业管理状态的改变上。 ▲ 员工的改善意识、参与意识增强 ▲员工的技能水平提高 ▲积极进取的企业文化形成 ▲员工精神面貌改观,自信心增强 ▲企业凝聚力增强 ▲企业形象改善 ▲其他无形效果

區分項目

TQC活動

TPM活動

活動的目的

企業管理體制改善(管理改善、業績改善、員工培養)

改善的對象

◇品質-從產出和結果的不良解析著眼

◇設備及工廠管理的全部-從投入和原因的對策方面著手

達到目的的手段

◇管理的體系化和標準化-軟體指向

◇現場、現物理想狀態的實現-硬體指向

人才培養

◇分析手法-QC手法

◇固有技術-保全技能等

小集團活動

◇自髮式小集團活動

◇職務活動和自發活動相結合

與經營活動之間的關係

◇相關性不大

◇有直接相關性

活動的目標

◇品質提高-PPM值的降低

◇追求零損耗-損耗的徹底排除

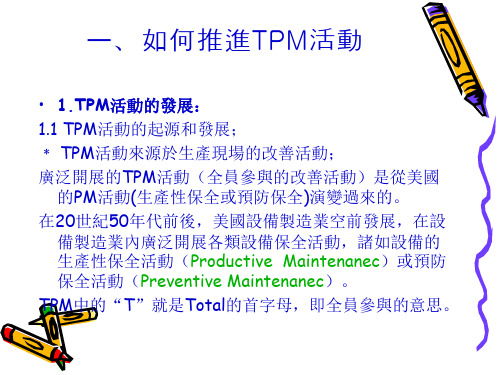

3. 推進TPM活動的必要性; 推動TPM活動是為了推動企業的生產革新、變革。

二、TPM活動的定義

1.TPM活動的定義; 早期TPM活動的定義

TPM活动和各部门的相互关系

支柱活动

设计或技术部门

质量管理部门

生产或制造部门

其他间接管理部门

个别改善

○

○

○

○

初期改善

○

自主保全

○

○

○

○

专业保全

○

○

质量保全

○

○

○

○

事务改善

○

人才培养

○

○

○

○

环境改善

○

○

tpm改善活动感想

tpm改善活动感想首先,通过 TPM 改善活动,我深刻认识到了设备维护对生产效率的重要性。

在过去,由于设备维护不到位,设备故障率较高,经常发生停机事故,造成了不必要的生产损失。

而通过 TPM 活动的开展,我们对设备进行了全面的维护保养,并采取了预防性维护措施,有效降低了设备故障率和停机时间,提升了设备的稳定性和可靠性,从而大大提高了生产效率。

这让我深刻认识到了设备维护对企业的重要性,只有保障设备的稳定运行,才能保障企业的正常生产。

其次,通过 TPM 改善活动,我意识到了团队合作对于项目成功的重要性。

在 TPM 改善活动中,我们组建了专门的改善小组,由设备维护人员、生产操作人员和管理人员组成,共同参与设备的改善工作。

在整个活动过程中,我们进行了充分的沟通和协作,制定了合理的改善计划,分工明确,密切配合。

在实施过程中,每个人都充分发挥自己的专业优势,共同攻克了设备存在的问题,取得了显著的改善效果。

通过这次活动,我深刻认识到了团队合作对于项目成功的重要性,只有大家齐心协力,才能实现项目的目标。

再次,通过 TPM 改善活动,我体会到了持续改善的重要性。

在过去,我们常常只在设备出现故障时才进行维护保养,这种被动的维护方式往往导致设备故障率高、生产效率低。

而通过 TPM 活动的开展,我们开始注重日常维护保养和设备管理,制定了定期检查、清洁、润滑等工作标准,定期对设备进行状态评估,及时发现并解决问题。

通过持续的改善活动,我们不断优化设备维护标准和流程,提高了设备的稳定性和可靠性,实现了生产效率的持续提升。

这让我深刻理解了持续改善对于企业发展的重要性,只有不断提升自身的维护管理水平,才能保持竞争优势。

总结来说,通过参与 TPM 改善活动,我对设备维护的重要性有了更深刻的认识,对团队合作和持续改善的重要性也有了更加深刻的体会。

我将继续积极参与和支持公司的 TPM 改善活动,为提高设备稳定性和可靠性,不断优化生产工艺,提升生产效率做出自己的努力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

所有生产时间(可利用的时间)100% 操作时间 负荷时间 (有效)利用时间 净利用时间 创造价值的时间 缺陷损失 性能损失 停机损失 计划内停机时间 计划停机时间10%

计划性停机或试车,无排产 计划等造成的停机

1、故障 2、换单、调试 3、启动、停机、 故障调整 4、小停机、空转 5、速度损失

时间稼动率 设 备 综 合 效 率

当下推动计划

• 生产部长 • 一二段车间主任 • 设备经理

第一步:清洁

• • • • 建立标准 安排清洁时间 有无安全隐患 工具如何配备和存放

• 1S整理 • 2S整顿

• 3S清扫

• 4S清洁 • 5S素养

建立TPM小组

结合5S推动

3S清扫的定义:清除现场内的脏污、 清除作业区域的物料垃圾。 清扫的目的:清除“脏污”,保持 现场干净、明亮。 清扫的意义:将工作场所之污垢去 除,使异常之发生源很容易发现, 是实施自主保养的第一步,主要是 在提高设备稼动率。 清扫的要点: ① 自己使用的物品,如设备、工具 等,要自己清扫,而不要依赖他人, 不增加专门的清扫工; ② 对设备的清扫,着眼于对设备的 维护保养。清扫设备要同设备的点 检结合起来,清扫即点检;清扫设 备要同时做设备的润滑工作,清扫 也是保养; ③ 清扫也是为了改善。当清扫地面 发现有飞屑和油水泄漏时,要查明 原因,并采取措施加以改进。

企业人机系统 精细管理体系

全员参与自主 维护体系-T

全系统生产维 修体制-PM

清洁

点检Βιβλιοθήκη 保养润滑预防维修

事后维修

改善维修

维修预防

自主维修

全效率 全系统 全 员

• 构建人性化工作环境

问题频发的工作环境 设备方面 短暂停机、故障频发、不稳定 作业方面 搁置高强度或有难度的工作, 不改善,重复作业 改善 人性化的工作环境 能放心的使用设备 设备安全稳定运行,可靠性提高

三、TPM概念 TPM是一种维修程序。它与TQM(全员质量管理)有以下 几点相似之处: ( 1)要求将包括高级管理层在内的公司全体人员纳入 TPM; (2)要求必须授权公司员工可以自主进行校正作业; ( 3)要求有一个较长的作业期限,这是因为 TPM 自身有一 个发展过程,贯彻TPM需要约一年甚至更多的时间,而且使 公司员工从思想上转变也需要时间。 TPM将维修变成了企业中必不可少的和极其重要的组成部 分,维修停机时间也成了工作日计划表中不可缺少的一项, 而维修也不再是一项没有效益的作业。在某些情况下可将维 修视为整个制造过程的组成部分,而不是简单地在流水线出 现故障后进行,其目的是将应急的和计划外的维修最小化。

改善

简单易行,容易操作;消除超 负荷、浪费、不均衡

作业环境 对不安全的部位不加处理,存 在隐患

改善

安心放心,轻松愉快的工作环 境,消除不安全点

推行TPM,消除超负荷、浪费、不均衡、损失

• 人性化工作环境的重点“减少”和“预防”

人性化工作环境(零缺失) 安全、放心、稳定

零 化 目 标 = 减 少 + 预 防

灾害

缺陷

故障

结 果 对异常不 加处理 原 因

异常 设备 偏差 大

异常 危险 部位 多

异常 设备 劣化 重

对实际发生的问题彻底追究原因进行改善,使生产一线潜在的异常“显现”防患于未然

TPM改善趋势

改善后没有维持 管理,回到原点, 重复改善

现状

最难的管理就是维 持管理提高的过程 维持 管理

维持 管理 维持 管理 改善目标 (消除灾害、缺陷、 故障)

擅长提出好的 解决方案 问题得到解决 拥有直接技 能证书多 团队力量 改善工作环境

擅长计算 机操作

生产活动中的16因素损失

序号 1 2 3 4 5 6 7 8 设备因素停机损失 计划性停机或试车 设备故障 跟换品种 设定和调节 启动和停机 短时停机或空转 速度损失 质量缺陷返工 序号 1 2 3 4 5 人的因素停机损失 生产线布局损失 后勤和运输 管理损失 测量和调节损失 操作运动损失 序号 1 2 3 其它因素停机损失 能源损失 原材料损失 工夹具损失

聚焦OEE,针对设备需要团队合作,为改善提高去学 习和了解这6大损失,找出病灶,对症分析、解决!

利用图表寻找数据变化趋势

时间稼动率目标设定方法 设备名称 纸板线2.2米 ……

以市场订单需求量为导向合理设定稼动率标准

市场需求量(万㎡) 设备标准生产量(万㎡) 稼动率目标(%) 10 12 83.33%

TPM的活动成果重在改善和维持之间的均衡,最容易被遗忘的问题是——维持管理(保全工作)

“人性化的工作环境”=“创造性的工作团队”

体验成功,建立信心!

成功体验

烦恼1 烦恼2 烦恼3

解决 解决 解决

全员体验,形成一 个富有创造力的团 队

干劲儿!

切身感受自己成长

擅长技术

团队中每个人都是主角, 集合每个人的能力和专长 产生数倍能量

TPM

通过全员参与自主维护,实现生产现场“ 零灾害、零故障、零缺陷”

一、全面生产维护 TPM 中文译名叫全面生产维护,又译为全员生产保全。 是 以提高设备综合效率为目标,以全系统的预防维护为过程, 全体人员参与为基础的设备保养和维护管理体系。 TPM强调五大要素,即: ——TPM致力于设备综合效率最大化的目标; ——TPM在设备一生建立彻底的预防维修体制; ——TPM由各个部门共同推行; ——TPM涉及每个员工,从最高管理者到现场工人; ——TPM通过动机管理,即自主的小组活动来推进。(PM) 二、其具体含义有下面4个方面: 1.以追求生产系统效率(综合效率)的极限为目标; 2.从意识改变到使用各种有效的手段,构筑能防止所有灾 害、不良、浪费的体系,最终构成“零”灾害、“零”不良、 “零”浪费的体系; 3.从生产部门开始实施,逐渐发展到开发、管理等所有部 门; 4.从最高领导到第一线作业者全员参与。 TPM活动由“设备保全”、“质量保全”、“个别改进”、 “事务改进”、“环境保全”、“人才培养”这6个方面组 成,对企业进行全方位的改进。

设备运行效率

设备6大损 失

6、质量缺陷返工, 操作工序错误

良品率

设备综合效率(OEE)=时间稼动率X性能运行效率X良品率

1、时间稼动率=运行时间/负荷时间X100% 2、性能运行效率=基准生产周期X生产总数/运行时间X100% 3、良品率=(生产总数-不良品数)/生产总数X100% 制造业追求的目标: 时间稼动率=90.0% 性能运行效率=95.0% 良品率=99.9% OEE=85.0%