高压变频改造案例

锻造水压机10kV高压电动机变频改造

Iv e p l a in e t A p i to s变 频 器 应 用 实 例 n r r c

摩额网W W. i a in i . r W c n ba p nc f h ol

锻造水压机 lk O V高压 电动机变频改造

李学辉 , 邱世敏

( 攀钢集团成都钢钒有限ቤተ መጻሕፍቲ ባይዱ任公司, 四川 成都 600 ) 15 0

2 钟 左 右 , 压 电动 机 电 流 为 3 — 0 , 。 分 高 54 台 A

跳闸, 电 2 s 掉 0 内来电 自动重启 。变频器提供 电动机所需 的

过载、 过流 、 、 过压 欠压 、 过热 、 缺相等保护, 同时也 可以完成 对设备本身的过载 、 过流 、 过压 、 欠压 、 过热 、 缺相 、 通讯故 障 等各种保 护。为保证系统安全 , 变频器具有相间短路保护功 能, 以避免由于电机或电缆短路造成变频器的损坏。 3 )输入功率因数高 ,0 2 %负荷以上功率因数可达 9 % 5 以上 , 网侧不 需要添加功率 因数补偿 装置 ; 出阶梯正 弦 输

要 时间 4分钟左右 ;高压 电动机瞬 间电流 8 / ( 0A 台 时间 51 — 0秒 )工作 电流 3 — OA 台。 , 5 4 / 工件加工 时 : 压力从 2 a降低 到 2 a 高压水泵 6Mp 3Mp , 低负荷运行 4分钟左右 , 高压电动机 电流为 2 — 5A 台。 0 2 / 补压过程 :压力从 2 a 3Mp 加压到 2 a 压时间为 6Mp 补

2 高压变频改造效 果对 比

21改造前 高压水 泵 的运行 工况 .

虑有 1 . 25 %的冗余度 。

2 )该高压变频器适应于我国电网的工作状况 ,主电源 +5 1%~一 5 3 %波动不停机 , 瞬时失电 5个周期可满载运行不

高压变频调速系统改造方案样本

6) 电流谐波少, 满足国际、 国家标准要求, 对电网没有谐波污染;

7) 输出阶梯正弦PWM波形, 无须输出滤波装置, 可接普通电机;

8) 对电缆、 电机绝缘无损害, 电机谐波少, 减少轴承、 叶片的机械振动, 输出线能够长达1000米;

9) 功率电路模块化设计, 维护简单;

208309 m3/h

额定电压(kV)

6 kV

压力 (Pa)

23.66 kPa

额定电流(A)

200 A

额定转速( r/min)

1480 r/min

额定转速(r/min)

1493 r/min

效率

功率因数

0.866

2) 、 二次风机参数——当前为工频启动( 共2台)

额定参数

设备型号

( 产地、 日期)

GF50N-650D190

功能:在检修变频器时, 有明显断电点, 能够保证人身安全, 同时也可手动使负载投入工频电网运行。

改造时, 将高压变频器串联进现有高压开关柜与高压电机之间, 正常工作时采用变频回路, QS1和QS2闭合, QS3断开; 工频运行时, 采用原有的工频启动方式。

对于设备配套的相应高压变频器, 本技术方案可选择利德华福无谐波系列高压变频器。该系列变频采用若干个低压PWM变频功率单元串联的方式实现直接高压输出。变频器具有对电网谐波污染极小, 输入功率因数高, 输出波形质量好, 不存在谐波引起的电机附加发热、 转矩脉动、 噪音、 dv/dt及共模电压等问题的特性, 不必加输出滤波器, 就能够使用普通的异步电机, 不需要更换电机。

循环水泵调速由操作人员经过DCS系统的CRT上的模拟操作器, 参照凝汽器的真空度和外界气温, 对DCS的输出值进行调节, 此输出值为反馈给变频器的4-20mA标准信号, 对应不同的频率( 速度) 给定值, 变频器经过比较转速输出量与DCS速度给定之间的大小, 自动调节电动机的转速, 实现循环水泵转速控制, 从而达到调节水量的目的。

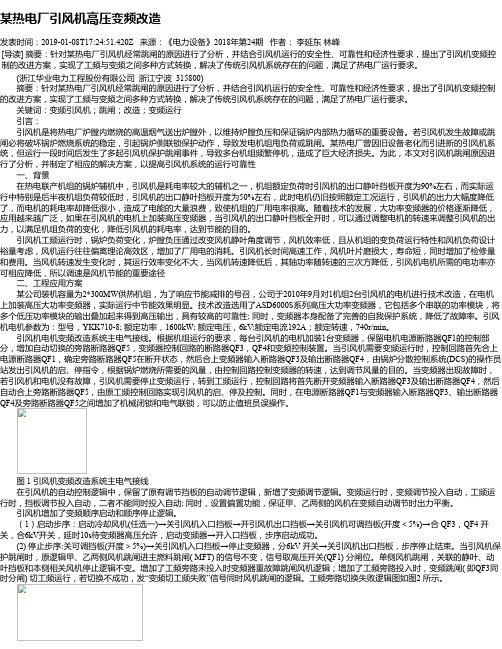

某热电厂引风机高压变频改造

某热电厂引风机高压变频改造发表时间:2019-01-08T17:24:51.420Z 来源:《电力设备》2018年第24期作者:李延东林峰[导读] 摘要:针对某热电厂引风机经常跳闸的原因进行了分析,并结合引风机运行的安全性、可靠性和经济性要求,提出了引风机变频控制的改进方案,实现了工频与变频之间多种方式转换,解决了传统引风机系统存在的问题,满足了热电厂运行要求。

(浙江华业电力工程股份有限公司浙江宁波 315800)摘要:针对某热电厂引风机经常跳闸的原因进行了分析,并结合引风机运行的安全性、可靠性和经济性要求,提出了引风机变频控制的改进方案,实现了工频与变频之间多种方式转换,解决了传统引风机系统存在的问题,满足了热电厂运行要求。

关键词:变频引风机;跳闸;改造;变频运行引言:引风机是将热电厂炉膛内燃烧的高温烟气送出炉膛外,以维持炉膛负压和保证锅炉内部热力循环的重要设备。

若引风机发生故障或跳闸必将破坏锅炉燃烧系统的稳定,引起锅炉侧联锁保护动作,导致发电机组甩负荷或跳闸。

某热电厂曾因旧设备老化而引进新的引风机系统,但运行一段时间后发生了多起引风机保护跳闸事件,导致多台机组频繁停机,造成了巨大经济损失。

为此,本文对引风机跳闸原因进行了分析,并制定了相应的解决方案,以提高引风机系统的运行可靠性一、背景在热电联产机组的锅炉辅机中,引风机是耗电率较大的辅机之一,机组额定负荷时引风机的出口静叶挡板开度为90%左右,而实际运行中特别是后半夜机组负荷较低时,引风机的出口静叶挡板开度为50%左右,此时电机仍旧按照额定工况运行,引风机的出力大幅度降低了,而电机的耗电率却降低很小,造成了电能的大量浪费,致使机组的厂用电率很高。

随着技术的发展,大功率变频器的价格逐渐降低,应用越来越广泛,如果在引风机的电机上加装高压变频器,当引风机的出口静叶挡板全开时,可以通过调整电机的转速来调整引风机的出力,以满足机组负荷的变化,降低引风机的耗电率,达到节能的目的。

高压变频器提升机改造方案

高压变频器提升机改造技术方案一、技术方案概述2.1实施该技术方案的优点●启动、制动平稳,不对设备产生冲击,延长设备寿命;●制动时,将能量回馈电网,节约能源;●低速爬行平稳,定位精度高;●降低了运行噪声、发热量及粉尘,改善了值班环境;●不需转子电阻及切换柜,减小设备占地空间;●自动化程度高,操作简单,降低操作人员劳动强度;●对于摩擦轮式的提升机,消除窜绳;●转子串电阻调速和变频器调速互为备用。

2.2现场技术参数2.2.1副井车房绞车参数电机型号:JR1510-10 额定功率:315kW 定子额定电压:6kV 绞车型号:JKMD-2.25×4,提升高度:559.5m,箱式井架,转子串电阻调速,双层罐笼,盘型闸,滚筒直径2.25m。

现场电压:6200V 用老式控制台2.2.2主井车房绞车参数电机型号:YR5602-10/1180 额定功率:800kW 定子额定电压:6kV绞车型号:2JK-3/11.5E 减速机:XP9000-11 提升高度:600米转子串电阻调速,老式控制台2.3推荐方案及使用设备的选型根据副井的技术参数和现场实际条件,可以给副井的绞车只配备一台郑州市恒凯能源科技有限公司的HK-YVF06/048的高压变频器,一台焦作华飞的JTDK-ZN-ZKT/P变频器主控台,一台高压电源柜,和一台定子转子切换柜;给主井的绞车只配备一台郑州市恒凯能源科技有限公司的HK-YVF06/096的高压变频器,一台焦作华飞的JTDK-ZN-ZKT/P变频器主控台,一台高压电源柜,和一台定子转子切换柜。

系统如下图所示:6000高压母线主要设备为高压变频器和主控台,通过主控台和高压变频器之间的控制,来完成原来系统的改造。

通过主控台和原来的信号系统的接口,原信号系统的所有信号都可以使用,并且原来用的手机打点的方式通过现场的接口,也可以接入整个控制系统,使之成为一个整体。

2.4变频器部分一次接线图三相高压电源配电柜HIVERT高压变频器S TU V W2.5变频器部分二次接线控制/单元柜的背面右侧设有3个端子排,专用于与用户之间的接口。

某M701F燃机电厂6kV凝结水泵电机变频改造介绍

某M701F燃机电厂6kV凝结水泵电机变频改造介绍摘要:介绍惠州LNG电厂三菱M701F燃气-蒸汽联合循环机组6kV凝结水泵电机变频改造的实施方案;结合变频改造前后参数的比较,展示了变频改造明显的节能降耗效果;通过变频改造将近一年时间的运行,提出了一些运行、维护方面的经验供大家交流。

关键词:凝结水泵;变频;节能降耗。

引言惠州LNG电厂一期3×390MW发电机组采用三菱M701F燃气-蒸汽联合循环机组。

作为广东电网调峰机组,一般情况下为两班制运行,即白天调峰运行,晚上负荷低谷时停机,周末根据负荷情况安排启停机。

每台机组正常情况下的负荷调节范围为240-390MW。

由于机组负荷经常处于变化之中,余热锅炉低压汽包对凝结水的需求量也处在不断变化之中,而单纯依靠余热锅炉低压汽包前给水气动调阀的调节,势必造成凝结水泵的功率浪费。

综合考虑机组运行安全可靠性,以及运行中和停机后的凝结水供应情况,决定首先对#3机组A凝结水泵进行变频改造,作为试点,观察其在安全、经济两方面的成效。

1凝结水泵介绍机组凝结水泵为上海凯士比生产的筒形立式凝结水泵,其电机型号为YLKS450-4,型式为Y型立式布置空-空冷。

电机额定参数为:630kW、6kV、70.5A、1480rpm。

机组凝结水泵所提供的凝结水的用户主要有余热锅炉低压汽包给水(400t/h以内)、各阀体的密封用水、汽机低压缸喷水(减温水)、凝汽器水幕喷水、低压轴封蒸汽减温水、中压旁路减温水等。

2变频改造介绍2.1变频工作原理:按照电机学的基本原理,电机的转速满足如下的关系式:n=(1-s)60f/p=n0(1-s)(p:电机极对数;f:电机运行频率;s:滑差)从式中看出,电机的同步转速n0正比于电机的运行频率(n0=60f/p),由于滑差s一般情况下比较小(0~0.05),电机的实际转速n约等于电机的同步转速n0,所以调节了电机的供电频率f,就能改变电机的实际转速。

高压变频改造案方磨

YTL浙江临安金圆水泥有限公司风机变频改造方案编制:电气部审核:批准:浙江临安金圆水泥有限公司电气部二零零八年十二1项目建议改造方案1.1 概况在我国由于设计上的原因,高压电动机往往存在“大马拉小车”的现象,在某些场合即使裕度选得不是很大,但存在负荷波动较大的情况,由于电动机不能跟着负荷的波动进行调节,能源被大量浪费,并且造成了严重的环境污染。

我国相关部门已充分认识到能源的紧迫性以及因为能源紧缺所面临的社会问题,近年来国家出台一系列相关政策,鼓励各企事业单位采用低能耗型产品和采取积极手段进行节能技术改造。

据不完全统计,我国一些电厂在采用高压变频技术对高压电动机进行节能技术改造后产生了明显的经济效益,厂用电率明显下降,起到了较好的节能效果,同时由于采用变频调节技术,主体设备转速降低,设备的磨损少,进一步延长了设备的寿命。

1.2改造项目介绍我公司自2006年以来,投入760余万元对大型风机实施了高压变频节点改造,改造后取得了很高的经济效益和社会效益,其中包括1#水泥磨循环风机。

由于当时2#辊压机没有安装,因此,2#水泥磨循环风机没有使用。

目前2#辊压机已经投入运行,在对2#水泥磨循环风机进行测算后发现,该风机存在较大的节电空间。

1.3运行工况介绍2#水泥磨循环风机电机参数额定功率:355kW额定电压:10kV额定电流:27A额定功率因数:0.8运行参数运行电流:17.4A档板开度: 65%1.4 运行工况分析在实际运行时,由于采用挡板调节,大部分的能量都被消耗在挡板上了,且挡板的开度越小则耗能就更多。

在一般情况下 ,采用挡板调节的风机其实际消耗功率与风量大致成正比,与风门的开度也大致成正比,从上述表格中的风门开度及电流参数也可以看出这一点。

对运行情况进行分析,可以得出一下两点:(1) 风机实际风量约为额定风量的一部分,风机远离额定点运行,其实际运行效率很低。

(2) 由于挡板的存在,消耗了很大一部分能量。

火电厂高压变频器安全应用技术

高压变频器内部电路复杂,可能出现 短路或接地故障,引发设备故障或火 灾事故。

电磁干扰

高压变频器在运行过程中会产生较强 的电磁干扰,可能对周围设备和仪表 产生影响,甚至导致误动作。

火电厂高压变频器的安全防护措施

散热设计优化

合理设计散热系统,确保高压变 频器在各种工况下都能有效散热,

防止过热。

电磁屏蔽与滤波

集成化

未来高压变频器将更加集成化,将电机、变频器 和控制系统集成在一起,实现更紧凑、更方便的 安装和维护。

智能化

高压变频器将与人工智能、大数据等先进技术结 合,实现智能化运行和远程监控,提高运行效率 和安全性。

高压变频器在火电厂中的发展前景

01

节能减排

随着环保要求的不断提高,火电厂需要不断降低污染物排放和能源消耗。

火电厂高压变频器安全应 用技术

• 火电厂高压变频器概述 • 高压变频器的安全应用技术 • 高压变频器在火电厂中的实际应用案

例 • 高压变频器安全应用的挑战与解决方

案 • 高压变频器安全应用的未来展望

01

火电厂高压变频器概述

高压变频器的定义与特点

总结词

高压变频器是一种能够将输入的工频电源转换成不同频率的交流电源的设备,具 有高效、节能、调速精度高、范围广等优点。

详细描述

在高压变频器的安装与调试过程中,应加强质量监控,对 每个环节进行严格的检查和验收。一旦发现问题,应及时 进行处理,确保设备的质量和性能。

总结词

保持安装与调试人员的专业水平,定期进行培训和技能提 升。

详细描述

为确保高压变频器的安装与调试质量,应保持相关人员的 专业水平。应定期进行培训和技能提升,使安装与调试人 员熟悉新技术、新方法,提高其专业能力和技术水平。

高压流化风机变频改造实例

高压流化风机变频改造实例摘要:本文介绍了余吾热电厂在高压流风机变频改造中的详细改造方案和改造后系统满足的要求,并介绍了改造后带来的经济效益,并为以后的其它辅机改造提供了可靠的实践经验和改造的可行性度。

关键词:变频、风机、方案、效益Abstract: this paper introduces the high pressure flow in thermal power plant more than our fan inverter and the transformation of the detailed reconstruction scheme after the system satisfies the requirements, and introduces the reform with the economic benefit, and other auxiliary transformation for later provide reliable practice experience and the transformation of the feasibility degrees.Keywords: frequency conversion, blower, plan, and benefits1、立项背景潞安余吾热电有限公司拥有两台135MW机组,每台机组包括三台高压流化风机,电机功率为132KW,额定电流250A。

正常运行时为并联运行,两台运行一台备用。

发电负荷一般在70MW-110MW之间,高压流化风机实际运行电流在105A-120A左右,风压55KPa的风量调门开度也在40%-60%左右。

高压流化风机采用直接控制,利用风门调节,很不经济,节能空间很大。

这种运行方式带来一系列的问题:电能的浪费大,电机的运行温度高,设备的冲击和磨损大,设备运行的噪音大,劳动环境差,运行费用和维修费用的很大浪费等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高压变频改造案例:

某钢铁厂除尘风机变频调速节能改造

项目背景

1.改造前用能系统状况

(1)某钢铁厂现有两台1250kW的除尘风机用于炼钢生产中,除尘风机年均利用7000小时以上,年用电量约为1750万千瓦时。

(2)该公司目前执行电价平均为0.5元/千瓦时。

年照明费用约为875万元。

2.改造前用能系统存在的问题

该除尘机采用液力耦合器调速方式,存在风机容量偏大,液力耦合器调节范围较窄、误差较大、转速响应慢等问题,操作人员无法根据工况变化准确调节风机转速,电量浪费严重。

技术方案

1.技术原理

(1)叙述采用的节能技术的原理(提供技术原理图);

(2)叙述采用节能技术及原因;

(3)叙述电能替代技术的关键能效指标(设备效率、能效比或产品单耗);

(4)叙述该技术使用条件和技术优势。

节能技术的原理:某公司炼钢车间生产时产生的粉尘吸收处理采用2套1250KW除尘风机,加装液力耦合器进行调速,存在风机容量偏大,液力耦合器调节范围比较窄、误差较大、转速响应慢等问

题,操作人员无法根据工况变化准确调节风机转速,不管灰尘量如何变化,均维持在最高转速运行,故浪费电量很严重。

根据实际运行测试结果:当除尘风机转速下调10%时,其风量风压能满足最大工况下的除尘要求。

因此,通过变频调速节能改造除尘设备驱动电机可保持运行在45Hz工况。

根据三相异步电动机转速公式:n=60f/p(1-s),通过变频器改变供电频率f可达到改变转速的目的。

流量Q、压力H、轴功率P与其转速n的关系为:

Q2/Q1 = n2/n1

H2/H1 = (n2/n1)²

P2/P1= (n2/n1)³

即流量与转速成正比、压力与转速的平方成正比、轴功率与转速的立方成正比。

故调低设备的运行频率,可达到节电的效果。

主回路设计

采用节能技术及原因:

节能:替代液力耦合器调速方式,通过高压变频改造节能超过20%,效果明显。

易控制:液力耦合器调速方式无法根据工况变化准确调节风机转速,通过高压变频改造后可以解决。

长寿命:液力耦合器调速方式经常高速旋转,而改造后速度变化更加灵活,增加了设备的使用时间。

适用条件和技术优势:

目前高压变频调速方式逐步替代液力耦合器调速方式,特别是在钢铁行业的除尘风机、烧结机、主抽风机、循环水泵,发电行业的锅炉引风机、鼓风机、凝结水泵、循环水泵,水泥行业的窑尾风机、高温风机等设备上应用效果尤为明显。

2.技术方案

(1)节能改造方案:拆除原有的液力耦合器,电机前移并通过槽钢固定。

就地建造变频器室放置变频器柜及开关柜,并配置必要的制冷空调以保证变频器运行温度在45℃以下。

(2)技术方案实施无特殊要求。

3.经济分析

(1)介绍项目投资模式:项目由江苏电力节能服务有限公司以合同能源管理方式全额投资。

(2)项目投资、运行费用、经济效益:项目合同期为28个月,约定节能公司在效益分享期内,节能公司分享80%的项目节能效益。

采用高压变频改造之后,节能率达20%。

本项目实施后,年节电量338.11万kWh,折合标煤1183.39吨,年节电效益169.06万元,节能公司每年可分享节能收益135.25万元。

项目实施

(1)项目实施流程:拆除原有的液力耦合器,就地建造变频器室放置变频器柜及开关柜。

(2)项目实施流程中应注意的重要问题:无;

(3)项目工期:60天。

项目节能量及效益

(1)节能量测量方案及项目节能量核算:项目采取原高压室中已经安装有除尘风机电机的电能计量表来测量节能量,其它设备不做变更。

(2)项目节能效益:该项目节能效益分享期为28个月,每年节电效益169.06万元,节能公司每年可分享节能收益135.25

万元。

项目经验总结

(1)总结项目技术方案设计、施工过程中的重要经验和亮点:建造变频器室放置变频器柜及开关柜,并配置必要的制冷空调以保证变频器运行温度在45℃以下。

(2)总结项目执行过程中可供其他单位借鉴的成功经验,如项目实施过程中遇到的困难和问题,已经解决的成功经验,无法解决的工作建议等。

项目推广前景

在我国电机类负荷是目前最主要的用电负荷类型之一,变频调速技术作为一种成熟的节能技术在各种高低压电机上得到了

广泛应用。

特别是在钢铁行业的除尘风机、烧结机、主抽风机、循环水泵,发电行业的锅炉引风机、鼓风机、凝结水泵、循环水泵,水泥行业的窑尾风机、高温风机等设备上应用效果尤为明显。