输入输出信号

ABB机器人系统输入输出信号解释

系统输出 Auto On Backup Error Backup in Progress

Cycle On Emergency Stop Execution Error Mechanical Unit Active Mechanical Unit Not Moving Motor Off Motor On Motor Off State Motor On State Motor Supervision On Motor Supervision Triggered Path Return Region Error

Power Fail Error

Production Execution Error Run Chain OK Simulated I/O Task Executing TCP Speed

TCP Speed Reference

说明 自动运行状态 备份错误报警 系统备份进行中状态,当备份结束后或者错 误时信号复位 程序运行状态 紧急停止 运行错误报警 激活机械单元 机械单元没有运行 电动机下电 电动机上电 电动机下电状态 电动机上电状态 动作监控打开状态 当碰撞检测被触发时信号置位 返回路径失败状态,机器人当前位置离程序 位置太远导致 动力供应失效状态,机器人断电后无法从当 前位置运行 程序执行错误报警 运行链处于正常状态 虚拟 I/O 状态,有 I/O 信号处于虚拟状态 任务运行状态 TCP 速度,用模拟输出信号反映机器人当前 实际速度 TCP 速度参考状态,用模拟输出信号反映机 器人当前指令中的速度

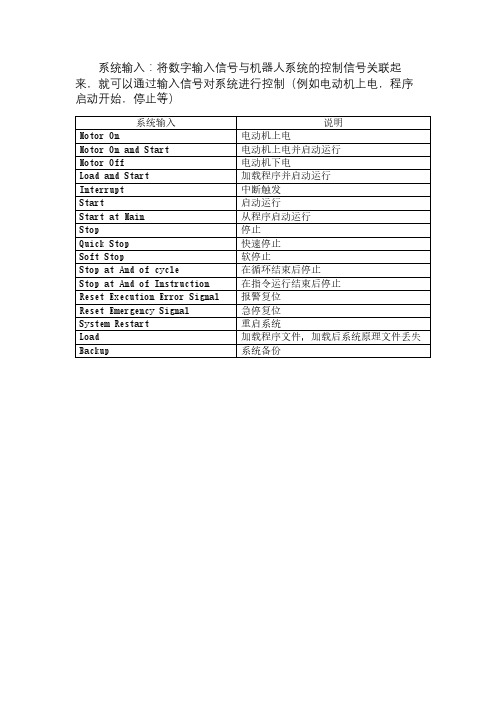

说明 电动机上电 电动机上电并启动运行 电动机下电 加载程序并启动运行 中断触发 启动运行 从程序启动运行 停止 快速停止 软停止 在循环结束后停止 在指令运行结束后停止 报警复位 急停复位 重启系统 加载程序文件,加载后系统原理文件丢失可以与数字输出信号关联 起来,将系统的状态输出给外围设备作控制只用(例如系统运行模 式、程序执行错误,急停等)

共射极基本放大电路的输出信号与输入信号相位相反

共射极基本放大电路的输出信号与输入信号相位相反1. 什么是共射极基本放大电路?共射极基本放大电路是一种常见的放大电路拓扑结构。

在该电路中,晶体管的发射极是输入端,集电极是输出端,基极则承担控制电路的作用。

共射极基本放大电路被广泛应用于各种电子产品中,如音频放大器、无线电发射器等。

2. 共射极基本放大电路的工作原理共射极基本放大电路的工作原理涉及三个主要元件:NPN晶体管、输入信号源和负载电阻。

输入信号源提供输入信号Vin,并通过耦合电容Cc与晶体管的发射极相连。

NPN晶体管的基极由偏置电路提供稳定的直流偏置点,并通过耦合电容Cb与输入信号源相连。

输出信号Vout通过负载电阻RL从晶体管的集电极中获取。

工作过程如下: 1. 输入信号Vin经过耦合电容Cc传入晶体管的发射极,同时也通过耦合电容Cb传入晶体管的基极。

2. 当输入信号的正半周期到来时,基极电压将上升,使得晶体管导通。

这样就会使得集电极与地之间的电阻产生电压降,从而产生电流流过负载电阻RL。

3. 通过负载电阻RL,输出信号Vout被提取。

4. 当输入信号的负半周期到来时,基极电压下降,晶体管截止,此时集电极电流变为零。

3. 共射极基本放大电路的输出信号相位反转原因在共射极基本放大电路中,当输入信号的正半周期到来时,晶体管导通,输出信号Vout存在。

而在输入信号的负半周期到来时,晶体管截止,输出信号Vout为零。

因此,输出信号与输入信号的相位存在180度的差异,即相位相反。

这种输出信号相位反转的现象有以下原因: 1. 在晶体管导通状态下,输入信号的正半周期会使得晶体管发射极电位上升,集电极电位下降,导致集电极电流产生电压降,从而产生输出信号。

而在晶体管截止状态下,输入信号的负半周期使得集电极电位恢复到正常状态,没有输出信号。

2. 晶体管是一个双极型的器件,其放大特性表现为电流的放大。

当晶体管导通时,输入信号的正半周期电流被放大到输出信号中,而在负半周期时,因为晶体管截止,没有电流被放大,所以输出信号也就不存在。

半波整流电路输出和输入信号间的关系

半波整流电路是一种常见的电子电路,它可以将交流电信号转换为单向的直流电信号。

半波整流电路通常由一个二极管和一个负载(例如电阻或负载电阻)组成,通过二极管的导通和截止来实现对交流电信号的整流。

在半波整流电路中,输入信号和输出信号之间存在着一定的关系。

本文将分析半波整流电路输出和输入信号之间的关系,并探讨这种关系对电路性能的影响。

1. 输入信号在半波整流电路中,输入信号通常是一个交流电压信号,其波形可以是正弦波、方波或其他形式的周期性波形。

输入信号的频率和幅值将影响整流电路的工作状态和性能。

2. 输出信号输出信号是经过半波整流电路处理后得到的电压信号,它是一个单向的直流电压信号。

输出信号的平均值和纹波值是评价整流电路性能的重要指标。

3. 输入信号与输出信号的关系在半波整流电路中,输入信号和输出信号之间存在着一定的数学关系,这种关系可以通过数学分析和电路仿真进行研究。

3.1 输入信号的频率对输出信号的影响在半波整流电路中,输入信号的频率会影响输出信号的纹波值和平均值。

通常情况下,输入信号的频率越高,输出信号的纹波值越小,平均值越接近于输入信号的峰值。

3.2 输入信号的幅值对输出信号的影响输入信号的幅值也会对输出信号产生影响。

当输入信号的幅值较大时,输出信号的纹波值会增大,平均值也会有所变化。

在设计半波整流电路时需要考虑输入信号的幅值范围。

3.3 负载的影响负载的变化也会对半波整流电路的输出信号产生影响。

在不同的负载下,输出信号的幅值和纹波值都会发生变化,因此需要根据实际的负载情况来选择合适的半波整流电路。

4. 结论半波整流电路的输出信号与输入信号之间存在着复杂的数学关系,这种关系受到输入信号的频率、幅值和负载的影响。

在实际应用中需要充分考虑这些因素,选择合适的半波整流电路,以获得稳定的输出信号。

经过以上分析,我们对半波整流电路输出和输入信号间的关系有了更深入的了解。

希望本文可以帮助读者更好地理解半波整流电路的工作原理和性能特点。

电路中输入和输出共地解决方法

电路中输入和输出共地解决方法在电路设计中,输入和输出共地是一种常见的问题,尤其是在数字电路中。

如果输入和输出信号共地不可避免地发生,可能会导致电路的工作不正常,甚至损坏电路元件。

因此,解决输入和输出共地问题是电路设计中的重要任务之一。

为了解决输入和输出共地问题,我们可以采取隔离的方法。

隔离是通过使用隔离器件或隔离变压器来实现的。

隔离器件可以将输入和输出之间的电气连接断开,防止共地引起的问题。

隔离变压器则可以通过电磁感应原理,将输入和输出之间的电气连接进行隔离,达到相同的效果。

通过采取隔离的方法,可以有效地解决输入和输出共地问题。

使用差分信号也是一种解决输入和输出共地问题的方法。

差分信号是指将输入信号和其反相信号同时传输的一种方式。

在差分信号传输中,输入信号和输出信号之间不再共地,而是通过差分信号对进行传输。

这样可以有效地降低共地引起的问题,提高电路的抗干扰能力。

差分信号传输在现代高速通信和数据传输中得到了广泛应用。

使用光电隔离器也是解决输入和输出共地问题的常用方法之一。

光电隔离器是一种能够将电信号转换为光信号,并通过光纤进行传输的装置。

通过使用光电隔离器,输入和输出之间可以实现完全的电气隔离,避免共地引起的问题。

光电隔离器具有高速传输、抗干扰能力强等优点,被广泛应用于工业自动化、电力系统等领域。

使用滤波器也是解决输入和输出共地问题的一种方法。

滤波器可以用于滤除输入和输出信号中的高频噪声,从而减少共地引起的问题。

常见的滤波器包括低通滤波器、高通滤波器、带通滤波器等。

通过合理选择和设计滤波器,可以有效地降低共地引起的问题,提高电路的稳定性和可靠性。

除了以上方法外,还可以通过增加接地点、增加屏蔽、增加绝缘等方式来解决输入和输出共地问题。

具体的解决方法需要根据具体的电路设计需求和实际情况来确定。

无论采用何种解决方法,都需要确保电路的输入和输出之间能够实现有效的隔离,避免共地引起的问题。

解决电路中输入和输出共地问题是电路设计中的重要任务。

常见PLC输入输出信号及检测方法课件

2. 模拟量控制:PLC通过 接收模拟量信号,实现对 模拟设备的控制,如温度 、压力、液位等。

3. 运动控制:PLC通过接 收编码器信号等运动反馈 信号,实现对机械运动的 精确控制,如伺服电机、 步进电机的控制。

4. 数据采集与监控:PLC 可以实现数据采集与监控 功能,对工业过程中的各 种数据进行实时监测和记 录,为生产管理提供数据 支持。

电压输出

通过可调电压源实现输出信号的调节,适用于模拟量信号的检测 与控制。

电流输出

通过可调电流源实现输出信号的调节,具有线性度好、稳定性高 等优点。

特殊输出信号及其驱动方式

脉冲输出

通过PLC输出脉冲信号,用于控制伺 服电机、步进电机等运动部件。

通信输出

通过PLC与其他设备进行通信,实现 数据传输和控制功能。

3. 输出阶段:处理后的输出信号 通过输出模块驱动外部设备,如 电动机、电磁阀等,实现对工业 过程的控制。

PLC在工业自动化中的应用

01

02

03

04

05

PLC在工业自动化领域得 到广泛应用,主要应用于 以下几个方面

1. 开关量控制:PLC通过 接收开关量信号,实现对 开关设备的控制,如电动 机启停、电磁阀通断等。

PLC(Programmable Logic Controller,可编程逻 辑控制器)是一种基于数字运算的工业自动化控制 装置,具有可编程、可配置、可扩展等特点。

PLC能够通过执行预定义的逻辑运算和功能块,对输 入信号进行处理并输出控制信号,实现对工业过程 的自动化控制。

PLC具有可靠性高、抗干扰能力强、适应性强、通用 性好、易于编程和调试等优点,在工业自动化领域 得到广泛应用。

备份原有程序

第5章 数字信号的输入与输出

第五章数字信号的输入与输出智能仪器的信息输入、输出,可以分为数字量与模拟量。

数字量的输入输出相对较简单,对于模拟量的输入,一般信号都比较微弱,需要放大,A/D转换等。

一、常见的数字信号数字量输入信号:开关、按钮,数字式传感器,方波信号,正弦波信号等。

数字量输出:LED显示、指示灯、液压阀、继电器控制、步进电机控制等。

二、数字量信号的输入特点:1、信号的放大与变换,对于许多数字信号,是信号很弱的周期性信号,如正弦信号,三角波信号。

而输入单片机或微机中的信号一般有一定的电压幅值要求。

如光栅输出的信号就很小的正弦波。

常用的方法,先放大,然后处理。

当电压较高时,也不能直接输入,需要进行分压。

如图所示:2、隔离,对于一些输入信号,由于波动等,很容易对系统产生影响,需要采取隔离输入,常见的是光电隔离。

下图为光耦合器的结构与特性图4-16光耦合器结构与特性a)耦合器结构b)输入特性c)输出特性3、缓冲驱动,为了提高信号的驱动能力,改善信号性能,经常在输入单片机或微机前加一级缓冲,常用的是74HC244等。

4、安全保护,当输入电压变大到一定量时,会对系统造成破坏,因此,对于输入信号变化较大的情况,需要考虑安全保护。

常用稳压二极管等。

5、开关信号输入单片机中的常见方法:按键信号TLP-521-4是4路光耦,光耦前要接限流电阻,不同的光耦由于允许电流不同,限流电阻也不同。

进入单片机前,一般加驱动器74LS244。

三、数字信号的输出1、输出信号的几个问题1)功率匹配问题,单片机或微机的输出信号功率较小,要驱动不同的负载,要求的功率不同,电压不同,所以在在输出驱动时,首先关心输出的电压与功率。

如驱动发光二极管,正向电压为2-2.5V,最大电流为2-20mA,对于AT89C51,I/O口的最大灌电流10mA,因此可以直接驱动发光二极管。

8mA,则:R=(5-2.2)/0.008=350(Ω)因此R一般选取200Ω-500Ω。

共射极单管交流放大器,输入与输出信号之间的相位关系

共射极单管交流放大器,输入与输出信号之间的相位关系共射极单管交流放大器是“直接”放大技术,也就是说在一个射极管上实现电路的输入和输出。

由于共射极单管交流放大器属于“直接”放大技术,在它的输入和输出之间存在一个简单的相位关系,它就是:输入信号的相位与输出信号的相位相差180度。

共射极单管交流放大器的工作原理很简单,其中射极管上的效应电压被称为输出信号,而输入信号取决于射极管的击穿电压,当输入信号上升时,射极管的击穿电压也将上升,一旦击穿电压上升到射极管允许的电压,射极管就会导通,将大量电流导入负载,从而产生输出信号。

由于共射极单管交流放大器没有明确的电感元件或电容元件,其输入信号和输出信号之间的相位同步时间比较短,尤其是在高频放大器中更为明显,这也是它在高频应用中有优势的原因之一。

另外,由于输入信号和输出信号之间的相位同步时间比较短,也就是说,输入信号上升至射极管允许的电压时,输出信号也同时上升,因此,输入信号和输出信号之间的相位关系是:输入信号的相位与输出信号的相位相差180度。

为了更加准确地说明上述内容,我们可以用一个实际的例子来加以说明,比如,在一个共射极单管交流放大器中,当输入信号的脉冲宽度为3.3μS时,则输出信号的脉冲宽度也应为3.3μS。

因此,在这种情况下,输入信号的相位与输出信号的相位相差180度。

- 1 -。

信号输入输出最新课件

③反光板型光电开关 把发光器和收光器装入同一个装置内,在它的前方装 一块反光板,利用反射原理完成光电控制作用的称为 反光板反射式(或反射镜反射式)光电开关。正常情况 下,发光器发出的光被反光板反射回来被收光器收到; 一旦光路被检测物挡住,收光器收不到光时,光电开 关就动作,输出一个开关控制信号。

④扩散反射型光电开关 它的检测头里也装有一个发光器和一个收光器,但

信号输入输出 最新

7.2.3 常用传感器简介

1、红外光电传感器 光电传感器是通过把光强度的变化转换成电信号的变 化来实现控制的。光电传感器在一般情况下,有三部 分构成,它们分为:发送器、接收器和检测电路。 发送器对准目标发射光束,发射的光束一般来源于半 导体光源,发光二极管(LED)、激光二极管及红外发射 二极管。光束不间断地发射,或者改变脉冲宽度。 接收器有光电二极管、光电三极管、光电池组成。在 接收器的前面,装有光学元件如透镜和光圈等。 检测电路能滤出有效信号和应用该信号。

7.2.1传感器的分类

1、按传感器的物理量: 可分为位移、力、速度、温度、流量、气体成份等

传感器; 2、按传感器工作原理:

可分为电阻、电容、电感、电压、霍尔、光电、光 栅、热电偶等传感器。 3、按传感器输出信号的性质:

可分为:输出为开关量(“1”和"0”或“开” 和“关”)的开关型传感器;输出为模拟型传感器; 输出为脉冲或代码的数字型传感器。

结构型传感器,如电感、电容、磁电等传感器,由于 受到结构特性的影响机械系统惯性质量的限制,其固 有频率低,工作频率范围窄。

信号输入输出 最新

3、线性范围

任何传感器都有一定的线性工作范围。在线性范围 内输出与输入成比例关系,线性范围愈宽,则表明传 感器的工作量程愈大。传感器工作在线性区域内,是 保证测量精度的基本条件。例如,机械式传感器中的 测力弹性元件,其材料的弹性极限是决定测力量程的 基本因素,当超出测力元件允许的弹性范围时,将产 生非线性误差。

控制器信号输入输出说明书

控制器信号输入输出说明书一、引言本文档为控制器信号输入输出说明书,旨在为使用者提供对控制器的信号输入输出进行全面的了解和操作指引。

本说明书详细介绍了控制器的信号输入和输出接口,包括接口定义、功能描述以及使用方法。

二、信号输入接口1. 电源输入接口电源输入接口用于将外部电源与控制器连接,以供控制器正常运行。

该接口采用标准的插孔连接,用户只需将电源线插入控制器的电源输入接口,并确保电源稳定可靠。

2. 通信输入接口控制器的通信输入接口用于接收外部设备发送的通信信号,实现与其他设备的数据交互。

用户可以根据需要选择合适的通信接口,如以太网接口、RS232接口、RS485接口等,通过连接相应的通信线缆将外部设备与控制器连接。

3. 传感器输入接口传感器输入接口用于连接各类传感器,以获取外部环境的信息并进行相应的控制。

用户可根据需要选择合适的传感器类型,并将其与控制器的传感器输入接口连接。

常见的传感器类型包括温度传感器、湿度传感器、压力传感器等。

4. 开关量输入接口开关量输入接口用于接收开关信号,实现对控制器的开关量输入控制。

用户可通过连接相应的开关装置将其与控制器的开关量输入接口连接,实现对设备的启停、状态检测等功能。

三、信号输出接口1. 控制信号输出接口控制信号输出接口用于将控制器的输出信号传输给其他设备,实现对其进行控制。

用户可根据所需控制类型选择相应的输出接口类型,如开关量输出接口、模拟量输出接口等。

通过连接相应的输出线缆,用户可以将控制器的输出信号传输到需要控制的设备。

2. 报警输出接口报警输出接口用于实现对外部设备的报警控制,用户可根据需要选择相应的报警输出方式,如声音报警、灯光报警等。

通过连接相应的报警装置,将其与控制器的报警输出接口连接,当控制器检测到异常情况时,会触发报警信号输出。

3. 电源输出接口电源输出接口可以为外部设备提供电力支持,用户可通过连接相应的设备,将其与控制器的电源输出接口连接,实现对设备的供电。

控制器的信号输入和输出介绍

控制器的信号输入和输出介绍控制器是现代自动化控制系统中的重要组成部分,它的作用是接受来自传感器的信号,根据特定的控制逻辑处理后,输出信号控制执行机构实现对被控对象的控制。

因此,控制器的信号输入和输出是自动化控制的基础,本文将对其进行详细的介绍。

一、控制器的信号输入1. 信号输入类型控制器所接受的信号输入主要包括模拟信号和数字信号两种类型。

模拟信号是指将变化的物理量转换成电流、电压或电阻等形式的信号,如温度、压力、流量等;数字信号是一种离散的信号,只能表示两种状态(高电平或低电平),如数字开关、计数器等。

在实际应用中,控制器通常会同时接收多种信号类型。

2. 信号输入电路为了保证信号的准确性和可靠性,控制器的信号输入端通常会将所接受的信号通过电路进行处理和保护。

这些电路包括信号放大电路、滤波电路、隔离电路和保护电路等。

信号放大电路可以将输入的微弱信号放大到合适的电平,以提高控制系统的分辨力和控制精度;滤波电路则可以对输入信号进行滤波处理,消除噪声和干扰,保证控制系统的稳定性和可靠性;隔离电路可以隔离不同的电路,以保护系统中的故障和安全;保护电路可以有效地保护控制系统中的各个部分免受电压浪涌、电流过载等突发因素的影响。

二、控制器的信号输出1. 输出信号类型控制器的输出信号通常包括模拟信号和数字信号两种类型。

模拟信号输出可以实现对电机、阀门等执行机构的模拟控制,如调速、调节等;数字信号输出则可以实现对电磁阀、伺服电机等执行机构的数字控制,如二位、三位换向、步进等。

在实际应用中,控制器通常会同时输出多种信号类型。

2. 输出信号电路为了保证输出信号的质量和可靠性,控制器的输出端通常会通过电路进行处理和保护。

这些电路包括功率放大电路、保护电路等。

功率放大电路可以将控制器输出的微弱信号放大到较大的功率,以驱动执行机构;保护电路可以保护控制器输出端的电路免受电流过载、短路等因素的影响。

三、总结控制器的信号输入和输出是自动化控制的基础,其质量和可靠性对于自动化控制系统的稳定性和性能有着重要的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

当机器人正在运行时,系统先自动停止机器人运行,再使电机下电;如果此输入信号 值为1,机器人将无法使电机上电;

Load and Start – 载入程序并运行(自动状态) 在系统输入Argument 项,填入所载入程序路径与名称,例如:flp1:ABB.prg。如果 机器人正在运行,此功能无效。

®

DSQC 652

16 DI 16 DO

添加输入输出板

在【I/O主题】中选择【Unit】,点击【添加】

Name

板的名称

Type of Unit

选择实际板的规格

Connected to Bus

选择板所在的总线

Devicenet Address 根据板上跳线设置板的地址

1、5为供电

®

系统输入输出

系统输入

通过某个数字输入信号来控制机器人某种运行状态

所有系统输入在自动模式下都能启动,但部分系统输入在手 动模式下将丧失功能

典型应用为用按钮盒的输入来控制程序开始、暂停、重启等

系统输入可在远端对机器人系统进行控

制,注意安全!

系统输出

机器人通过某个数字输出信号来表示当前某种运行状态 典型应用为机器人的执行错误、碰撞发生或急停状态输出

用Add增加系统输出; Signal Name – 信号名称

进入选择窗口,选择相应的数字输出信号名称; Status -- 系统状态 进入选择窗口,选择相应的系统状态 ,然后点击OK,定义完毕后需要热启

动; Argument 1和 Argument 2 :某些功能需要设置Argument 1和

Interrupt – 中断(自动状态) 在系统输入Argument 项,直接填入服务例行程序名称,例如:routine1。无论程序 指针处在什么位置,机器人直接运行相应的服务例行程序,运行完成

®

系统输入功能

后,程序指针自动回到原位,如果机器人正在运行,此功能无效。 Start – 运行机器人程序(自动状态)

例如控制电流、电压的模拟量

要使用相应信号必须配备对应的输入输出板

®

信号规范

系统支持DeviceNet、ProfiBus、InterBus等总线规格 所有输入输出板及信号的名称不允许重复 模拟信号不允许使用脉冲或延迟功能 每个总线上最多配置20块输入输出板,每台机器人最多配

置40块输入输出板 每台机器人最多可定义1024个输入输出信号 Cross Connections不允许循环定义 在一个Cross Connections中最多定义5个操作 组合信号最大长度为16 系统配置修改后(包含更改输入输出信号)必须重新启动

DeviceNet; Recovery Time – 恢复时间,默认值为5秒; DeviceNet master address 允许值为0—63的整数,用于与DeviceNet网络中的

其他设备通讯。

®

常用输入输出板

DSQC 651

8 DI 8 DO 2 AO 常用于带松下焊机的系统中

2、4为数据

7~12为地址

短接片插入则该位为0

图示地址为10

®

定义输入输出板

点击ABB主菜单,选择Control Panel; 进入Control panel窗口后,选择Configuration进入系统参数窗口; 进入系统参数窗口后,进入输入输出板窗口,点击Topics菜单,选择I/O后, 在列表

信号稳定,不会闪烁; Motor on state -- 机器人电机上电

信号稳定,不会闪烁; Motor off -- 机器人电机下电

如果机器人安全链打开,此信号将闪烁; Motor on 机器人电机上电

如果机器人未同步,此信号将闪烁; Motion Supervisin On -- 机器人碰撞检测功能被激活;

停止运行机器人程序

®

定义系统输出

点击ABB主菜单,选择Control Panel; 进入Control panel窗口后,选择Configuration进入系统参数窗口; 点击Topics菜单,选择I/O; 在列表中选择System Output,点击Show Instances; 只有完成定义相应输出信号,才能定义相应的系统输入,

中点击Unit; 点击Add增加输入输出板; 点击name进入文本编辑窗口,定义输入输出板名称,在系统内名称不允许重复,第

一位必须为字母,最长16位字符; 点击Type of unit进入选择窗口,所选择的输入输出板必须与反使用的输入输出板一

致; 点击connected to bus ,选择输入输出板连的总线类型; 点击Trust Level,选择不同的Level; Unit startup state – 选择是否使用当前输入输出板; 最后输入根据输入输出板上的跳线确定的地址。

®

系统输出功能

Motion Supervision Triggered –机器人碰撞检测功能被触发; Power Fail Error – 电源故障

热启动后,机器人程序无法立即再运行,一般情况下,程序将被重置,从主程序第一 行开始运行,这种状态下,此信号将被输出;

Path return Region Errorr – 机器人无法运行 机器人运行位置超出工作范围,机器人无法再次运行,这种状态下,此信号被输出;

®

定义系统输入

系统输入是指通过某个数字输入信号来控制机器人某种运行状态; 所有系统输入在自动模式下都能启动;但部分系统输入在手动模式下将丧失功能; 系统输入可以在无端对机器人进行控制,机器人可能会运动,注意安全!

系统输入功能 Motors On – 机器人电机上电(自动状态) Motors On and Start – 机器人上电并运行(自动状态)

以使改动生效

®

查看信号

点击【ABB】选择【输入输出】,可显示当前所有信号

【视图】菜单可按类别显示信号 选中信号可手动赋值进行模拟,还可停用/启用该信号

®

设置界面

点击【ABB】,选择【控制面板】【配置】【I/O主题】 按数字顺序定义总线输入输出板信号,然后才可定义

信号连接、系统输入、系统输出

输入输出信号

® 厦门思尔特机器人系统有限公司

Xiamen SIERT Robot System CO.,LTD

V2010.7

信号类别

DI 单个输入信号

例如电弧监测信号

DO 单个输出信号

例如焊枪开关信号

GI 组合输入信号,使用8421码

例如工位标志信号

GO 组合输出信号,使用8421码 AI 模拟量输入信号 AO 模拟量输出信号

®

添加系统输入

在【I/O主题】中选择【System Input】,点击【添加】

Signal Name 选择已经定义过的DI信号

Action

选择需要控制的动作

®

定义系统输入

Start

从当前程序指针位置执行程序(继续)

Start at Main 从头开始运行机器人程序(重启)

Stop

Argument2 ,然后点击OK,定义完毕需要热启动。

®

添加系统输出

在【I/O主题】中选择【System Output】,点击【添加】

Signal Name 选择已经定义过的DO信号

Status

选择需要输出的状态

®

定义系统输出

系统输出是指要器人通过某个数字输出信号来表示当前某种运行状态。

Auto on -- 机器人处在自动模式 Cycle on -- 机器人程序正在运行

机器人程序正在运行,包括预置程序; Emergency stop -- 急停

机器人处在急停状态,拔出急停按钮,重新复位急停后,信号才复位; Execution Error -- 执行错误

由于程序错误机器人程序停止执行; Motor off state -- 机器人电机下电

编码从0开始

D651板的2路AO分别占用0~15号、16~31号输出端口,

故第1个DO的端口号为32

例如D651、D652的第5个DI端口号均Байду номын сангаас4

D652的第10个DO端口号为9

®

定义输入输出信号

点击ABB主菜单,选择Control Panel; 进入Control panel窗口后,选择Configuration进入系统参数窗口; 点击Topics菜单,选择I/O后, 在列表中点击Signal(只有完成定义输入输出板,才

®

定义I/O总线

点击ABB主菜单,选择Control Panel; 进入Control panel窗口后,选择Configuration; 点击Topics菜单,I/O后,在列表中点吉Bus; 点击Add,增加总线; Type of bus –总线类型,选择DeviceNet; 按住Board number,选择First board。除非安装相应的Option选项,才支持多个

Maximum Physical Value Limit 最大物理值极限10

Maximum Bit Value 最大位值65535(2的16次方-1)

Minimum Logical Value 最小逻辑值0.03(最小电流30A)

由于单位换算问题,定义电流逻辑值需除以1000,

电压设定按实际值设定

从程序指针当前位置运行机器人程序。 Start at Main – 重新运行机器人程序(自动状态)

从主程序第一行运行机器人程序,如果机器人正在运行,此功能无效。 Stop – 停止运行机器人程序