刀具的结构及切削原理.

滚刀工作原理分析

滚刀工作原理分析摘要:滚刀是一种常见的切削工具,常用于金属加工和木材加工等行业。

本文将对滚刀的工作原理进行分析,重点介绍滚刀的结构和切削原理,并对其优点和应用进行讨论。

通过对滚刀工作原理的深入了解,可以更好地理解和应用滚刀,提高工作效率和加工质量。

一、滚刀的结构滚刀由刀杆、刀盘和切削刃组成。

其中,刀杆是滚刀的支撑结构,可以连接到加工设备上;刀盘是滚刀的主体部分,上面装有切削刃;切削刃是滚刀切削工件的部分,通常由硬质合金制成。

二、滚刀的切削原理滚刀的切削原理与传统的刀具不同。

传统的刀具通过切削刃与工件接触并沿切削方向切削,而滚刀则是通过滚刀切削刃与工件接触并沿切削方向滚动切削。

滚刀的切削过程具有以下几个特点:1. 切削力分布均匀:由于滚刀的切削刃是沿切削方向滚动,切削力在切削区域分布均匀。

与传统刀具相比,可以减少工件受力集中的问题,提高加工精度和工件表面质量。

2. 减小切削力:滚刀的切削刃与工件接触并滚动切削,摩擦力相对较小,因此切削力也相对较小。

这有利于减小加工设备的负荷,延长设备的使用寿命。

3. 降低切削温度:滚刀的滚动切削过程中,切削刃与工件接触时间较短,切削温度相对较低。

这有利于减少工件热变形和刀具磨损,提高加工质量和刀具寿命。

三、滚刀的优点滚刀相对于传统刀具具有一些明显的优点,主要包括以下几个方面:1. 提高加工效率:由于滚刀切削力小,加工时可采用较大的切削深度和进给量,提高了加工效率。

2. 改善工件表面质量:滚刀的切削刃滚动切削过程中,可以减小切削力和切削温度,提高工件的表面粗糙度和平整度。

3. 延长刀具寿命:滚刀的切削刃滚动切削,切削力相对较小,减少了刀具的磨损与损伤,延长了刀具的使用寿命。

四、滚刀的应用滚刀广泛应用于金属加工和木材加工等行业。

在金属加工中,滚刀主要用于车削、镗削、铣削等工艺;在木材加工中,滚刀主要用于刨削和铣削等工艺。

滚刀的应用可以提高加工效率、改善加工质量,并减少刀具的消耗和设备的维修成本。

刀具切削部分的组成

刀具切削部分的组成

刀具的切削部分是刀具上与工件接触并实现加工的部分,也是刀具最重要的组成部分

之一。

刀具的切削部分通常由刃部、主体和柄部组成。

以下是对刀具切削部分各组成部分

的详细介绍。

1、刃部

刃部是刀具的工作部分,也是刀具用来实现切削加工的部分。

刃部通常由刀刃和刀尖

组成。

它的主要功能是将工件分离成各种形状和尺寸的零件。

刃部的切削原理是靠刃面与

工件之间的剪切力,使工件在刀具的作用下发生材料变形和破损,进而实现加工目的。

2、主体

主体是刀具的核心部分,它连接着刃部和柄部。

主体通常由刃部支撑结构、切削涂层

和切削辅助装置组成。

其中刃部支撑结构是刀具的支撑结构,它能够支撑起刃部,使其不

会变形或断裂,从而保证切削的精度和稳定性;切削涂层是为了增加刀具的硬度和耐磨性,减少切削温度和热变形;切削辅助装置则用于调整或改变切削角度、切削深度等加工参数,以满足不同工件的加工需求。

3、柄部

柄部是刀具的握持部分,通常由刀柄和刀尾组成。

刀柄是用于握持刀具的部分,它的

形状和尺寸应适合操作者的手型和力量要求,以便于操作。

刀尾则是连接刀具和机床的部分,通常需要具有一定的强度和稳定性,以保证刀具的定位精度和切削质量。

总之,刀具的切削部分是刀具最重要的组成部分之一,其中刃部、主体和柄部各自承

担着不同的功能和作用,相互协同完成加工任务。

在保证切削质量和效果的同时,刀具切

削部分的设计还应考虑刀具的经济性、长寿命性和可靠性等方面的问题,以提高加工效率

和降低生产成本。

金属切削原理与刀具

金属切削原理与刀具金属切削是指通过刀具对金属材料进行加工削除的过程,是金属加工领域中常见且基础的一种加工方式。

人们在制造和加工各种金属制品的过程中,常常需要通过切削来将金属材料加工成所需的形状和尺寸。

本文将深入探讨金属切削的原理以及相关的刀具类型。

一、金属切削原理金属切削的原理是利用刀具对金属工件进行力学削除材料的过程。

主要原理可以归纳为以下几点:1. 刀具与工件的相互作用力:切削过程中,刀具施加在工件上的作用力可以分为切割力、摩擦力、压力等。

切割力使刀具沿着切削方向削除金属,摩擦力影响工件表面的质量,而压力则有助于防止振动和提高切削质量。

2. 刀具与工件的接触面积:切削过程中,刀具与工件的接触面积较小,集中在切削刃上。

通过提高切削刃的硬度和耐磨性,可以减少切削面的磨损,延长刀具的使用寿命。

3. 金属切削时的切削角度:切削角度是指刀具切削刃与工件表面法线之间的夹角。

合理选择切削角度可以使切削过程更加顺利,减少切削力和切削温度。

二、常见的刀具类型不同的金属切削需求需要选择不同类型的刀具。

以下将介绍几种常见的刀具类型及其特点:1. 钻头:用于钻孔加工的刀具,主要特点是具有较高的刚性和旋转精度。

根据孔径的大小,可以选择不同类型的钻头,如常规钻头、中心钻头和孔径加工钻头等。

2. 铣刀:用于面铣、端铣、槽铣等加工的刀具,形状像一把小锯齿,可通过旋转进行切削。

铣刀可分为平面铣刀、球头铣刀、棒铣刀等多种类型,适用于不同形状和尺寸的金属切削。

3. 刀片:用于车削加工的刀具,通常由硬质合金制成,具有较高的耐磨性。

刀片形状多样,如可直线切削的刀片、可拐弯切削的刀片等,适用于不同形状和尺寸的车削加工。

4. 锯片:用于锯切金属材料的刀具,常用于金属管、金属板的切割。

根据不同的锯片规格和齿型,可以实现不同精度和效率的锯切加工。

5. 切割刀具:包括切割刀片和切割车刀等,主要用于金属材料的切割和切断。

根据切割的需求和要求,选择合适的切割刀具可以提高加工效率和切割质量。

刀的切割工作原理

刀的切割工作原理刀的切割工作原理是利用刀刃的锋利边缘对物体施加压力和剪切力,实现将物体分割为两个或更多部分的过程。

刀具是用来切割的工具,广泛应用于工业制造、家庭生活以及医学和手术等领域。

刀刃的锋利边缘是刀具切削的关键部分。

刀刃通常由高硬度、高耐磨的材料制成,如高速钢、碳化硅、氧化锆等。

这些材料具有优异的硬度和切削性能,能够有效地切割各种物体。

刀的切割原理包括割裂、剪切和挤压等过程。

割裂是指刀刃对物体的冲击和切削,通过割断物体内部的连接结构来实现切割。

剪切是指刀刃在物体表面施加剪切力,使物体沿切割线产生滑动分离。

挤压是指刀刃在物体上施加压力,将物体挤压变形而实现切割。

刀具的切削形式包括拉切、压切和剪切等。

拉切是指刀具在物体上施加拉力,使物体发生断裂分离。

压切是指刀具在物体上施加压力,将物体连续压迫扭曲分离。

剪切是指刀具的两侧同时对物体施加反向的剪切力,使物体沿切割线产生剪切断裂。

刀的切割过程中,刀刃与物体之间需要克服切割阻力。

切割阻力包括摩擦阻力、变形阻力和黏附阻力等。

摩擦阻力是刀刃在物体表面与物体之间的阻力,与物体表面的粗糙度、润滑条件和刀具的材质有关。

变形阻力是指物体的可塑性造成的阻力,切割时需要克服物体的变形能力。

黏附阻力是指物体表面的粘附力,使刀刃在切割过程中容易粘附在物体表面。

刀的切割性能与刀具的几何形状、角度和刀刃的刃口质量有关。

切割性能主要包括切割力、切削速度和切割效率等。

切割力是指刀具对物体施加的力和压力,是刀具切削性能的重要指标。

切削速度是指刀具在单位时间内切削物体的长度,是切削效率的影响因素之一。

切割效率是指刀具单位时间内切削物体的能力,高效率的切割可以提高工作效率和生产能力。

在刀的切割过程中,还需要考虑一些因素,如切削液的使用和切削温度的控制。

切削液可以降低切削阻力,冷却刀具和物体,减少摩擦和热量的产生,提高切削质量和刀具寿命。

切削温度的控制可以避免物体过热和变形,保证切割质量和生产效率。

金属切削原理与刀具的基本概述

金属切削原理与刀具的基本概述金属切削是通过切削工具对金属材料进行切削,以实现加工目标的一种常见的金属加工方法。

切削工具是实现切削过程的关键元素,它的设计和选择对于切削加工质量和效率具有重要影响。

本文将概述金属切削原理以及刀具的基本概念,以帮助读者深入了解金属切削的基本原理和刀具的工作原理。

金属切削原理涉及刀具与金属工件之间的物理力学相互作用。

切削过程中,切削刃与工件接触,施加切削力并逐渐移除金属屑来实现切削。

切削力主要有切向力、法向力和主切削力组成。

切向力是切削力在切削方向上的分力,它决定了切削刃与工件之间的相对运动。

法向力是切削力在垂直于切削方向上的分力,它将工件稳定固定在工作台上。

主切削力是切削力在切削方向上的主要分力,它直接影响切削刃的切削能力和工件的表面质量。

刀具的选择和设计对于切削过程的效率和质量有重要影响。

常见的刀具类型包括立铣刀、车刀、钻头和铰刀等。

刀具的形状、材料和刃口几何形状都对刀具的切削能力和寿命产生影响。

刀具的材料通常选择硬度高、耐磨损和高温稳定性好的材料。

常见的刀具材料包括高速钢、硬质合金和陶瓷材料。

高速钢具有较高的硬度和耐磨性能,适用于一般的切削工作。

硬质合金刀具由金属碳化物颗粒与钴合金基体组成,具有更高的硬度和热稳定性,适用于高速切削和难切削材料的加工。

陶瓷刀具具有优异的耐磨性和高温稳定性,适用于高速、高温的切削工作。

刀具的刃口几何形状对切削过程的效率和质量具有重要影响。

常见的刃口几何形状包括平行刀刃、斜切刀刃和弧形刀刃等。

刃口的选择应根据加工类型、材料和表面质量要求进行合理选择。

此外,切削参数的选择也是确保切削过程顺利进行的关键因素。

切削参数包括切削速度、进给速度和切削深度等。

切削速度决定了刀具与工件之间的相对运动速度,进给速度则决定了切削刃每分钟移除的金属量,切削深度是切削刃切入工件的深度。

在切削过程中,润滑和冷却也是必不可少的。

刀具和工件之间的摩擦和热量会导致刀具磨损和工件热变形。

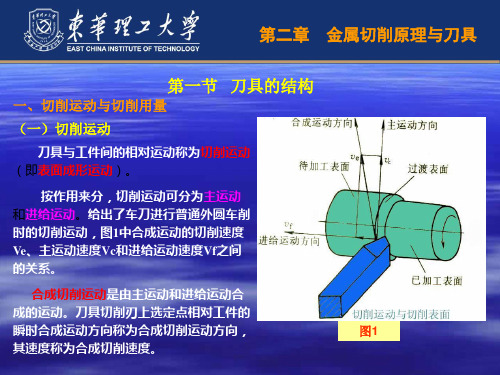

机械制造技术基础-课件

图15

图16

(2)孔加工刀具

孔加工刀具一般 可分为两大类:一 类是从实体材料上 加工出孔的刀具, 常用的有麻花钻、 中心钻和深孔钻等; 另一类是对工件上 已有孔进行再加工 用的刀具,常用的 有扩孔钻、铰刀及 镗刀等。

在法平面参考系中,只需标注γn 、 αn 、 κr 和λs四个角度即可确 定主切削刃和前、后刀面的方位。在假定工作平面参考系中,只 需标注γf 、αf 、γp 、 αp 四个角度便可确定车刀的主切削刃和前、 后刀面的方位。

四、刀具的工作角度

在实际的切削加工中,由于刀具安装位置和进给运动的影响,上 述标注角度会发生一定的变化。角度变化的根本原因是切削平面、 基面和正交平面位置的改变。以切削过程中实际的切削平面Ps、基 面Pr和主剖面P0为参考平面所确定的刀具角度称为刀具的工作角度, 又称实际角度。

(6)刀尖 主切削刃和副切削刃连接处的一段刀刃。它可以是小 的直线段或圆弧。

具体参见切削运动与切削表面图和车刀的组成图。其它各类刀具,

如刨刀、钻头、铣刀等,都可以看作是车刀的演变和组合。

刨刀

图4

钻头

(二)刀具角度的参考系

为了确定刀具切削

部分各表面和刀刃的空 间位置,需要建立平面 参考系。按构成参考系 时所依据的切削运动的 差异,参考系分成以下 两类:

2、车刀安装偏斜对工作角度的影响

图12

当车刀刀杆的纵向轴线与进给方向不垂直时,将会引起 工作主偏角κre和工作副偏角κre‘的变化,如上图所示。

(二)进给运动对工作角度的影响

1、横向 进给运 动对工 作角度 的影响

图13 车端面或切断时,加工表面是阿基米德螺旋面,如上图所示。因此,实际 的切削平面和基面都要偏转一个附加的螺旋升角μ,使车刀的工作前角γoe增 大,工作后角αoe减小。一般车削时,进给量比工作直径小很多,故螺旋升 角μ很小,它对车刀工作角度影响不大,可忽略不计。但在车端面、切断和 车外圆进给量(或加工螺纹的导程)较大,则应考虑螺旋升角的影响。

木材切削原理与刀具

木材切削原理与刀具

木材切削原理与刀具

1. 切削原理

(1)摩擦切削原理:是把木料带动刀刃进行摩擦,把木料切下来的

原理。

(2)剪切切削原理:是利用刀刃把木料抽出来,实现切断的原理。

2. 刀具种类

(1)单刀攻:适用于板材类、型材类物料,对其边缘有要求的切削,且可以设置攻的力和角度。

(2)厚度刀:主要用于切削厚板材,其刃磨尖头而细锉尖细,具有

较高的刀具稳定性。

(3)复合型刀:具有两个不同形状的、侧面交织在一起的刀具,能

在一次切削过程中实现锉切和攻切。

(4)曲边刀:它能够切削出一定弧度的圆弧形边缘,在木材制品精

湛加工中特别有用,更能增强自己作品的美感。

3. 切削技巧

(1)预先做好木料的处理工作:要保证木料的平整性和湿度,以保

证顺畅的切削效果。

(2)按要求精心调整刀具及切削条件:切削过程中要定期检查刀具,及时更换新的刀具,以保证材料的完美加工效果。

(3)以安全的生产方式进行切削:要注意安全,做到在操作机器时

要戴好安全防护用具,建立合理的切削顺序,保证人身和机器安全。

刀具切削的工作原理

刀具切削的工作原理刀具切削是现代工业中常见的加工方式之一,它广泛应用于各个行业,如机械制造、汽车制造、航空航天等等。

本文将详细介绍刀具切削的工作原理,并分点列出其重要的方面。

一、切削工具与刀具材料1. 切削工具:包括刀具刀片、钻头、铣刀等。

它们的形状、尺寸和材料的选择直接影响到切削加工的效果。

2. 刀具材料:常见的刀具材料包括硬质合金、高速钢、陶瓷等。

不同材料具有不同的硬度、韧性和耐磨性,能够应对不同材料的切削需求。

二、切削原理1. 花削原理:切削刀具在工件上作圆周运动,通过将切屑削掉的方式实现切削。

适用于外圆、内圆等工件的加工。

2. 铣削原理:切削刀具以较高速度旋转,通过将工件上一层或多层金属削下来的方式实现切削。

适用于直线、曲线等多种形状的加工。

3. 钻削原理:切削刀具以旋转的方式进入工件内部,通过刮削或削下的方式实现切削。

适用于孔加工。

4. 切下原理:切削刀具削下工件上的金属,如钻孔、车削等。

适用于各种形状的加工。

三、切削过程的物理现象1. 切削力:切削过程中,切削刀具对工件施加一定的力。

切削力的大小和方向会影响切削刀具和工件的磨损、加工精度等。

切削力分为切削力和切向力两个方向。

2. 切削热:切削过程中,由于切削力和摩擦力的作用,会产生大量的热量。

高温会导致刀具变软、变形,也会对工件表面造成损伤。

因此,切削过程需要保持适当的冷却和润滑。

3. 切削震动:切削过程中,由于刀具和工件的摩擦以及其它因素,会产生切削震动。

切削震动会导致切削失准、加工表面质量差等问题。

因此,需要采取措施来减小切削震动。

四、切削参数的选择1. 切削速度:切削速度是指切削刀具和工件之间的相对速度。

选择合适的切削速度可以提高生产效率,同时也要考虑刀具材料的耐磨性。

2. 进给量:进给量是指刀具单位时间内移动的距离。

合理的进给量能够控制加工负荷和加工精度。

3. 切削深度:切削深度是指刀具在一次切削过程中进入工件的深度。

切削深度的选择与切削力、切削热等因素密切相关。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三棱刮刀

切削刀为盾构机开挖非岩质地层的基本刀具,其形状、布局将对开挖效果 有重要影响。切削刀切削土体的示意见下图。对于软土地层或经滚刀破碎 后的碴土将通过切刀和刮刀进行开挖。碴土随切刀、刮刀正面进入碴槽, 因此切刀、刮刀既具有切削的功能又具有装载的功能。

刀具

切削刀是盾构机切削开挖面土体的主刀具,盾构向前推进的 同时,刀刃和到头部分插入到地层内部,随刀盘旋转对开挖 面土体进行切削。适用于软土及泥岩地层。一般情况下, β (前角)与α (后角)值随切削地层特性不同变化,取值范围 在5~20度之间,粘土地层稍大,砂卵石地层稍小。

切削刀一般形状示意图

盾构施工技术

盾构区间不仅需穿越常见的软弱地层,同时还需在部分硬岩地 段中通过。因此在刀具选择上既要考虑在软岩中开挖的需要,也 要考虑在硬岩中的要求。一般认为刮刀适用于土层及部分软岩, 盘形滚刀适用于硬岩,其中单刃滚刀能用在强度很高的岩石中, 国外曾有在抗压强度超过200 MPa岩石中应用的工程记录。

盘形滚刀圈

SHIELD CONSTRUCTION TECHINQUE

鱼尾刀切削土体示意图

仿形刀布置在辐条的两端。盾构机在曲线段推进、转弯或纠偏 时,可以根据超挖多少和超挖范围的要求,从辐条两端径向伸 出和缩回仿形刀,达到仿形切削的目的,实现曲线推进和顺利 转弯及纠偏。

盾构施工技术

SHIELD CONSTRUCTION TECHINQUE

齿刀示意图

盾构施工技术

SHIELD CONSTRUCTION TECHINQUE

谢 谢!

盾构施工技术

SHIELD CONSTRUCTION TECHINQUE

切削刀切削土体示意图

盾构施工技术

SHIELD CONSTRUCTION TECHINQUE

刀具

先行刀即为先行切削土体的刀具。超前刀在设计中主要考虑与切削刀组合协 同工作。刀具切削土体时,超前刀在切削刀切削土体之前先行切削土体,将 土体切割分块,为切削刀创造良好的切削条件。据其作用与目的,先行刀断 面一般比切削刀断面小。采用先行刀,一般可显著增加切削土体的流动性, 大大降低切削刀的扭矩,提高刀具切削效率,减少切削刀的磨耗。在松散体 地层,尤其是砂卵石地层使用效果十分明显。

盘形滚刀

盾构施工技术

SHIELD CONSTRUCTION TECHINQUE

盘形滚刀适用于硬岩,根据岩体性质和安装位置不同,可选择单 刃、双刃、三刃及四刃滚刀。三刃及四刃滚刀只用于刀盘中心, 以适应刀盘中心小半径旋转;双刃滚刀通常用于泥岩、页岩等软 岩。

盾构施工技术

SHIELD CONSTRUCTION TECHINQUE

鱼尾刀示意图

盾构施工技术

SHIELD CONSTRUCTION TECHINQUE

鱼尾刀:其一让盾构机分两步切 削土体,利用鱼尾刀先切削中心 部位小圆断面(直径约1.5 m)土体, 而后扩大到全断面切削土体,即 将鱼尾刀设计与其他切削刀不在 一个平面上,一般鱼尾刀超前 600 mm左右,保证鱼尾刀最先 切削土体;其二是将鱼尾刀根部 设计成锥形,使刀盘旋转时随鱼 尾刀切削下来的土体,在切向、 径向运动的基础上,又增加一项 翻转运动(如同犁地一般)。这样 既可解决中心部分土体的切削问 题和改善切削土体的流动性,又 大大提高盾构机整体掘进水平。 盾构施工技术

先行 刀

先行刀与切削刀协同工作示意图

盾构施工技术

SHIELD CONSTRUCTION TECHINQUE

贝壳刀实质上是先行刀,盾构机穿越砂卵石地层,特别是大粒径砂卵石 地层时,采用盘圈贝型刀,将其布置在刀盘盘圈前端面,专用于切削砂 卵石,可较好地解决盾构机切削土体(砂卵石)的难题。

贝壳刀示意图

贝壳刀实物照片

挤压、起裂阶段

破碎阶段

盾构施工技术

SHIELD CONSTRUCTION TECHINQUE

ቤተ መጻሕፍቲ ባይዱ

齿刀上装有2个切削刃,刀盘正反转时都能进行破岩。另外,在 软岩中掘进时,由于盘形滚刀与岩石掌子面之间不能产生一定的 附着力,将导致滚刀不能滚动而失去有效的破岩功能,可将部分 盘形滚刀更换成齿刀,进行破岩。

齿 刀 破 岩 机 理 图

盾构施工技术

SHIELD CONSTRUCTION TECHINQUE

采用大刀盘全断面切削土体,布置在刀盘不同位置的切削 刀,从刀盘外周至中心,运动圆周逐渐减小,中心点理论上可 以视为零,相应土体流动状态也是越来越差。而且中心支撑部 位(直径约1.5 m)不能布置切削刀,为改善中心部位土体的切 削和搅拌效果,可考虑在中心部位设计一把尺寸较大的鱼尾刀。

盘形滚刀在千斤顶的作用下紧压在岩面上,随着刀盘的旋转,一边绕刀盘中 心轴公转,一边绕自身轴线自转,在掌子面上切出一系列的同心圆沟槽。在 盾构机推力的作用下,盘形滚刀刀尖刀尖贯入岩石,形成压碎区和放射状裂 纹;当滚刀间距S满足一定条件时,相邻滚刀间岩石内裂纹延伸并相互贯通, 形成岩石碎片而崩落,盘形滚刀完成一次破岩过程。