换热器、热网加热器计算示例

换热器的计算举例

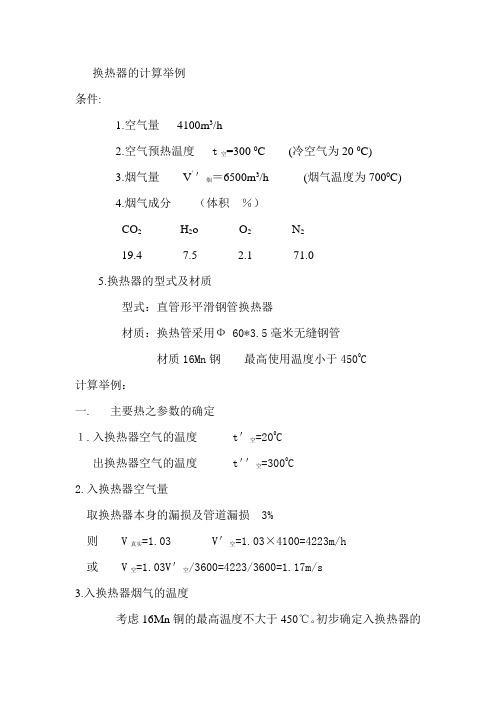

换热器的计算举例条件:1.空气量4100m3/h2.空气预热温度t空=300 0C (冷空气为20 0C)3.烟气量V''烟=6500m3/h (烟气温度为7000C)4.烟气成分(体积%)CO2 H2o O2N219.4 7.5 2.1 71.05.换热器的型式及材质型式:直管形平滑钢管换热器材质:换热管采用Ф 60*3.5毫米无缝钢管材质16Mn钢最高使用温度小于4500C计算举例:一. 主要热之参数的确定1.入换热器空气的温度t'空=200C出换热器空气的温度t''空=3000C2.入换热器空气量取换热器本身的漏损及管道漏损 3%则V真实=1.03 V'空=1.03×4100=4223m/h或 V空=1.03V'空/3600=4223/3600=1.17m/s3.入换热器烟气的温度考虑16Mn铜的最高温度不大于450℃。

初步确定入换热器的烟气温度t′烟=550℃,稀释导数确定如下:烟气700℃的比热为:C烟(700)=0.01(0.501×19.4+0.392×7.5+0.342×2.1+0.325×71)=0.365KJ/m3℃烟气在550℃的比热为:C烟(500)=0.01(0.484×19.4+0.383×7.5+0.337×2.1+0.321×71)=0.358 KJ/m3℃20℃空气的比热为0.311 KJ/m3℃则φ=(i1-i2)/(i2-i0)=(0.365×700-0.385×550)/(0.358×550-0.311×20)=0.3094.入换热器的烟气量V烟=(1+φ)V′烟=(1+0.309)×6500=8508.5m3/h或V烟=8508.5/3600=2.36m3/s5.烟气成分(%)V CO2= V′CO2(V′烟/V烟)=19.4×6500/8508.5=14.82V H20=V′H2O(V′烟/V烟)=7.5×6500/8508.5=5.73V O2=(V′O2+21φ)V′烟/V烟=(2.1+21×0.309)×6500/8508.5=6.56V N2=(V′N2+79φ)V′烟/V烟=(71+79×0.309)×6500/8508.5=72.89Σ=1006.计算换热气的烟气温度取换热气绝热效率η换=0.90.先假定烟气出口温度为400℃。

换热器设计计算范例

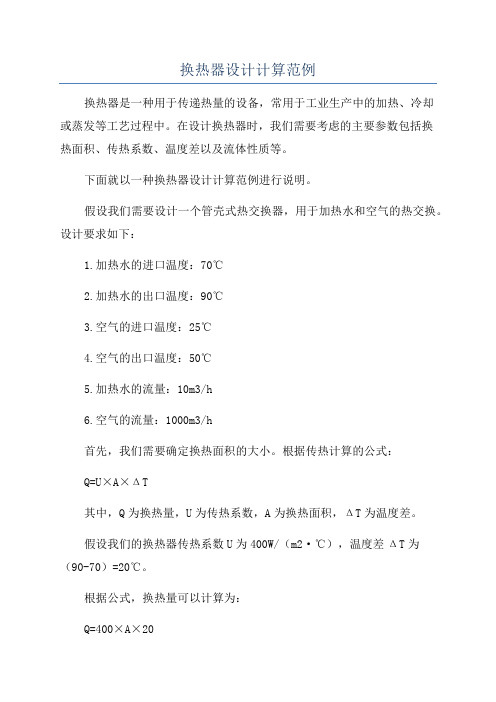

换热器设计计算范例换热器是一种用于传递热量的设备,常用于工业生产中的加热、冷却或蒸发等工艺过程中。

在设计换热器时,我们需要考虑的主要参数包括换热面积、传热系数、温度差以及流体性质等。

下面就以一种换热器设计计算范例进行说明。

假设我们需要设计一个管壳式热交换器,用于加热水和空气的热交换。

设计要求如下:1.加热水的进口温度:70℃2.加热水的出口温度:90℃3.空气的进口温度:25℃4.空气的出口温度:50℃5.加热水的流量:10m3/h6.空气的流量:1000m3/h首先,我们需要确定换热面积的大小。

根据传热计算的公式:Q=U×A×ΔT其中,Q为换热量,U为传热系数,A为换热面积,ΔT为温度差。

假设我们的换热器传热系数U为400W/(m2·℃),温度差ΔT为(90-70)=20℃。

根据公式,换热量可以计算为:Q=400×A×20我们将换热量Q设置为加热水的传热量,可得:Q1=400×A×20为了方便计算,我们将流体的热容量乘以流量定义为A1(加热水)和A2(空气)。

可得:Q1=A1×ΔT1代入已知数值,可得:Q1=10×4.186×(90-70)×1000接下来,我们需根据另一组流体参数计算出Q2(空气)。

Q2=A2×ΔT2代入已知数值,可得:Q2=1.005×1000×(50-25)×1000根据Q1、Q2和总换热量的平衡关系:Q1+Q2=400×A×ΔT可得:10×4.186×(90-70)×1000+1.005×1000×(50-25)×1000=400×A×20解得:A=0.523m2根据已知的流量和管道尺寸,可计算出流速。

流速=流量/A代入数值:流速=10/0.523流速=19.1m/s接下来,我们要确定换热器的结构。

换热器热量及面积计算公式

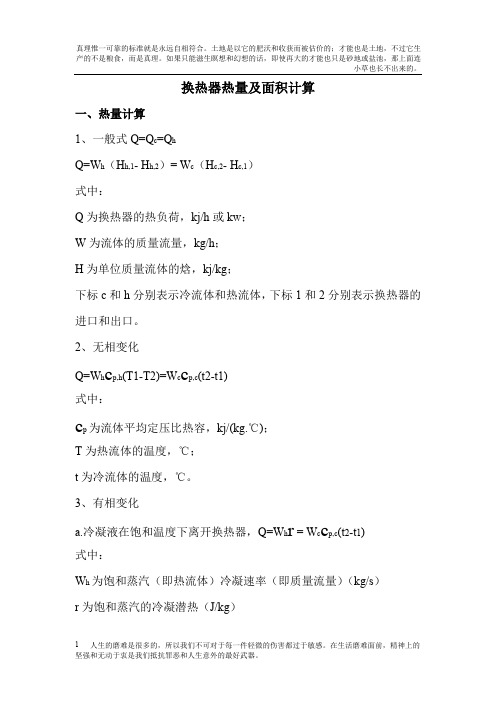

换热器热量及面积计算一、热量计算1、一般式Q=Q c=Q hQ=W h(H h,1- H h,2)= W c(H c,2- H c,1)式中:Q为换热器的热负荷,kj/h或kw;W为流体的质量流量,kg/h;H为单位质量流体的焓,kj/kg;下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)式中:c p为流体平均定压比热容,kj/(kg.℃);T为热流体的温度,℃;t为冷流体的温度,℃。

3、有相变化a.冷凝液在饱和温度下离开换热器,Q=W h r = W c c p,c(t2-t1)式中:W h为饱和蒸汽(即热流体)冷凝速率(即质量流量)(kg/s)r为饱和蒸汽的冷凝潜热(J/kg)b.冷凝液的温度低于饱和温度,则热流体释放热量为潜热加显热Q=W h[r+c p,h(T s-T w)] = W c c p,c(t2-t1)式中:c p,h为冷凝液的比热容(J/(kg/℃));T s为饱和液体的温度(℃)二、面积计算1、总传热系数K管壳式换热器中的K值如下表:注:1 w = 1 J/s = 3.6 kj/h = 0.86 kcal/h1 kcal = 4.18 kj2、温差(1)逆流热流体温度T:T1→T2冷流体温度t:t2←t1温差△t:△t1→△t2△t m=(△t2-△t1)/㏑(△t2/△t1)(2)并流热流体温度T:T1→T2冷流体温度t:t1→t2温差△t:△t2→△t1△t m=(△t2-△t1)/㏑(△t2/△t1)对数平均温差,两种流体在热交换器中传热过程温差的积分的平均值。

( 恒温传热时△t=T-t,例如:饱和蒸汽和沸腾液体间的传热。

) 对数平均温差因为在冷凝器板换一系列的换热器中温度是变化的为了我们更好的选型计算所以出来一个相对准确的数值,当△T1/△T2>1.7时用公式:△Tm=(△T1-△T2)/㏑(△T1/△T2).如果△T1/△T2≤1.7时,△Tm=(△T1+△T2)/2二种流体在热交换器中传热过程温差的积分的平均值。

换热器计算

导热油:型号:X6D-320进口油温:180j t =℃(给定) 出口油温:160c t =℃(给定) 平均油温:170pj t =℃ 比热容: 2.46KJ/Kg p C = ℃(按平均温度170℃查表)密度:3868Kg /m ρ=(按平均温度170℃查表)体积流量:3350/V m h = 质量流量:350868=84.4/3600M V Kg s ρ==⨯热效率:η=0.75(估算)导热油(热源侧)理论出力:()0.75 2.4684.4(180160)3114p j c Q C M t t KW η=-=⨯⨯⨯-= 受热面布置:蒸汽温度:130t =℃(考虑换热所需的温差,估算额定蒸汽温度)蒸汽压力:按130℃查饱和水蒸汽表得p=0.17MPa (表压)换热温差:最大温差:max 18013050j t t t ∆=-=-=℃最小温差:min 16013030c t t t ∆=-=-=℃温差: max min max min503039.1550ln ln 30t t t t t ∆-∆-∆===∆∆℃ 换热系数:管外流体给热系数: 2.330.5 2.330.52010.12239.150.27326/(C t p W m α=∆=⨯⨯= ℃) 管外污垢热阻: 200.000176/d r m W = ℃管内污垢热阻: 20.000352/di r m W = ℃管壁热阻: 20.0380.038ln()ln()0.000066/22249.560.03820.003w w w d d r m W d λδ==⨯=-⨯-⨯ ℃ 换热管外、内表面积比:00.038 1.1880.032o i i A d A d === 管(螺纹管)内流体给热系数:0.92060.080.1120.92060.080.11260.92060.080.112860.02127()()0.02127()()()()163.9100.06050.0320.030.00180.02127()()()()10911010163.9100.0320.032i u r e i i i iwd s h v s h N P R d d a v d d ------==⨯⨯=⨯⨯⨯⨯=⨯⨯20.1416388617196/(0.032ui i N W m d λα⨯=== ℃) 换热系数:0021111207.6/(110.0001760.000066 1.1880.000352 1.1883261091o od w di i i iK A A r r r A A W m αα=++++==+++⨯+⨯ ℃)所需受热面积:223114383207.6/(39.15Q KW H m K t W m ===∆⨯ ℃) 所需布置的受热面太大,造价昂贵,且占地面积大。

换热器的计算举例

换热器的计算举例换热器的计算举例条件:1.空气量4100m3/h2.空气预热温度t空=300 0C (冷空气为20 0C)3.烟气量V''烟=6500m3/h (烟气温度为7000C)4.烟气成分(体积%)CO2 H2o O2N219.4 7.5 2.1 71.05.换热器的型式及材质型式:直管形平滑钢管换热器材质:换热管采用Ф 60*3.5毫米无缝钢管材质16Mn钢最高使用温度小于4500C计算举例:一. 主要热之参数的确定1.入换热器空气的温度t'空=200C出换热器空气的温度t''空=3000C2.入换热器空气量取换热器本身的漏损及管道漏损 3%则V真实=1.03 V'空=1.03×4100=4223m/h或 V空=1.03V'空/3600=4223/3600=1.17m/s3.入换热器烟气的温度考虑16Mn铜的最高温度不大于450℃。

初步确定入换热器的烟气温度t′烟=550℃,稀释导数确定如下:烟气700℃的比热为:C烟(700)=0.01(0.501×19.4+0.392×7.5+0.342×2.1+0.325×71)=0.365KJ/m3℃烟气在550℃的比热为:C烟(500)=0.01(0.484×19.4+0.383×7.5+0.337×2.1+0.321×71)=0.358 KJ/m3℃20℃空气的比热为0.311 KJ/m3℃则φ=(i1-i2)/(i2-i0)=(0.365×700-0.385×550)/(0.358×550-0.311×20)=0.3094.入换热器的烟气量V烟=(1+φ)V′烟=(1+0.309)×6500=8508.5m3/h或V烟=8508.5/3600=2.36m3/s5.烟气成分(%)V CO2= V′CO2(V′烟/V烟)=19.4×6500/8508.5=14.82 V H20=V′H2O(V′烟/V烟)=7.5×6500/8508.5=5.73V O2=(V′O2+21φ)V′烟/V烟=(2.1+21×0.309)×6500/8508.5=6.56V N2=(V′N2+79φ)V′烟/V烟=(71+79×0.309)×6500/8508.5=72.89Σ=1006.计算换热气的烟气温度取换热气绝热效率η换=0.90.先假定烟气出口温度为400℃。

换热器计算公式范文

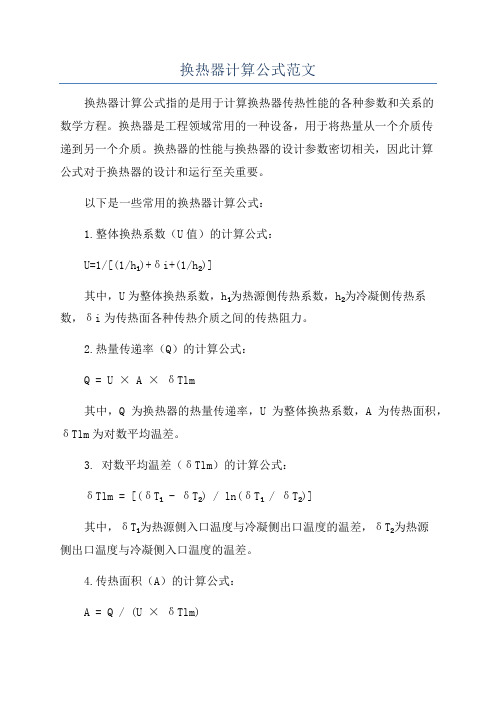

换热器计算公式范文换热器计算公式指的是用于计算换热器传热性能的各种参数和关系的数学方程。

换热器是工程领域常用的一种设备,用于将热量从一个介质传递到另一个介质。

换热器的性能与换热器的设计参数密切相关,因此计算公式对于换热器的设计和运行至关重要。

以下是一些常用的换热器计算公式:1.整体换热系数(U值)的计算公式:U=1/[(1/h₁)+δi+(1/h₂)]其中,U为整体换热系数,h₁为热源侧传热系数,h₂为冷凝侧传热系数,δi为传热面各种传热介质之间的传热阻力。

2.热量传递率(Q)的计算公式:Q = U × A × δTlm其中,Q为换热器的热量传递率,U为整体换热系数,A为传热面积,δTlm为对数平均温差。

3. 对数平均温差(δTlm)的计算公式:δTlm = [(δT₁ - δT₂) / ln(δT₁ / δT₂)]其中,δT₁为热源侧入口温度与冷凝侧出口温度的温差,δT₂为热源侧出口温度与冷凝侧入口温度的温差。

4.传热面积(A)的计算公式:A = Q / (U × δTlm)其中,A为传热面积,Q为热量传递率,U为整体换热系数,δTlm为对数平均温差。

5.热源侧传热系数(h₁)的计算公式:h₁=(k₁×ΔT₁)/δ₁其中,h₁为热源侧传热系数,k₁为热源侧传热介质的导热系数,ΔT₁为热源侧的温差,δ₁为热源侧的传热厚度。

6.冷凝侧传热系数(h₂)的计算公式:h₂=(k₂×ΔT₂)/δ₂其中,h₂为冷凝侧传热系数,k₂为冷凝侧传热介质的导热系数,ΔT₂为冷凝侧的温差,δ₂为冷凝侧的传热厚度。

7.温差比(R)的计算公式:R=δT₁/δT₂其中,R为温差比,δT₁为热源侧入口温度与冷凝侧出口温度的温差,δT₂为热源侧出口温度与冷凝侧入口温度的温差。

这些计算公式是根据传热原理和换热器的物理特性推导而来,通过这些公式可以计算出换热器的各种参数和性能,从而进行换热器的设计、选型和优化。

小直径管换热器计算数据实例

小直径管换热器计算数据实例小直径管换热器是一种常用于工业生产中的换热设备,根据换热原理,通过在管内流动的工质与管外流动的介质之间进行传热,从而达到加热或者冷却的目的。

以下是一个小直径管换热器的计算数据实例,帮助我们了解其具体的计算过程和结果。

假设我们需要设计一个小直径管换热器,用于加热一种液体。

以下是一些已知的参数和假设:1.工质:液体A-入口温度:50℃-出口温度:90℃- 流速:5 L/min- 密度:1000 kg/m³- 热容:4.18 kJ/kg·℃2.介质:蒸汽B-入口温度:150℃-出口温度:70℃- 流速:800 kg/h- 密度:0.6 kg/m³- 热容:2.1 kJ/kg·℃3.小直径管换热器:-热交换面积:10m²-热传导系数:200W/(m²·℃)-热阻:0.0005m²·℃/W根据这些已知的参数,我们可以通过下面的步骤计算小直径管换热器的一些关键数据。

第一步:计算工质A和介质B的传热量。

工质A的传热量可以通过以下公式计算:Q_A=m_A*c_A*(T_A2-T_A1)其中,Q_A是传热量,m_A是工质A的质量流量,c_A是工质A的平均比热容,T_A2和T_A1分别是工质A的出口温度和入口温度。

m_A=流速*密度c_A=热容带入已知的数据,我们可以得到:m_A = 5 L/min * 1000 kg/m³ = 5000 kg/hc_A = 4.18 kJ/kg·℃类似地,对于介质B的传热量,可以通过以下公式计算:Q_B=m_B*c_B*(T_B2-T_B1)m_B=流速*密度c_B=热容带入已知数据,我们可以得到:m_B = 800 kg/hc_B = 2.1 kJ/kg·℃注意到介质B的传热量为负值,表示其在热交换过程中释放热量。

第二步:计算小直径管换热器的传热系数和平均温差。

换热器的计算举例

换热器的计算举例换热器是一种常见的热交换设备,用于在流体之间传递热量。

它在许多工业过程中发挥着重要的作用,例如化工、石油、食品加工、制药等。

以下是一个计算换热器的例子,以说明如何确定换热器的工作参数和尺寸。

假设我们需要设计一个换热器来将热水从80°C降低到60°C,并且需要将冷水从20°C加热到40°C。

我们已经知道热水的流量为1,000升/小时,冷水流量为800升/小时。

步骤1:确定热水和冷水的进出口温度差首先,我们需要确定热水和冷水的温度差。

在本例中,热水的进口温度为80°C,出口温度为60°C,所以温度差为20°C。

同样,冷水的温度差为20°C。

步骤2:计算热水和冷水的热量热水的热量可以通过以下公式计算:Q=m×c×ΔT其中,Q代表热量,m代表质量,c代表比热容,ΔT代表温度差。

在本例中,热水的质量可以通过以下公式计算:m=流量×密度已知热水的流量为1,000升/小时,那么质量可以通过将流量转换为千克/小时来计算:m=1,000千克/立方米×1立方米/1,000升×1,000升/小时=1千克/小时热水的密度可以通过查找热水的性质表来获取,假设为1千克/立方米。

热水的比热容可以通过查找热水的性质表或使用常见物质的比热容来估计,假设为4.18千焦尔/千克•摄氏度。

因此,热水的热量可以计算为:Q热水=1千克/小时×4.18千焦尔/千克•摄氏度×20°C=83.6千焦尔/小时同样地,可以使用相同的方法计算冷水的热量。

冷水的流量为800升/小时,质量为0.8千克/小时(假设冷水的密度为1千克/立方米),比热容为4.18千焦尔/千克•摄氏度。

因此,冷水的热量为:Q冷水=0.8千克/小时×4.18千焦尔/千克•摄氏度×20°C=66.88千焦尔/小时步骤3:计算换热器的传热面积传热面积是换热器设计中的关键参数,它决定了换热器的尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管壳式换热器选型计算书编写:张景富西安协力动力科技有限公司二零一零年九月十三日一、换热器的工艺计算及工艺条件现在从一台管壳式换热器工艺计算过程来体现工艺条件内容: 1.设计参数 壳程:工作介质:蒸汽、水 Ps=0.2Mpa 蒸汽流量135m 3/h 进口温度:135℃ 出口温度:90℃ 管程:工作介质:含碱水 Pt=0.3Mpa 水流量300m 3/h 进口温度:80℃ 出口温度:110℃ 液体比重:1.25 比热:0.85~0.86 2.工艺计算冷源:q=300m 3 比重:γ=1.25g/cm 3 比热c=0.86J/kg ·℃ T1=135℃ T2=135℃ t1=80℃ t2=110℃ 取a c =2000kcal/㎡·h ·℃ a h =10000kcal/㎡·h ·℃ 换热管规格:φ19×1 其内径d1=0.017m 外径d2=0.019m 中径dm=0.018m 壁厚δ=0.001m金属导热系数λ=17.0 w/m ·h ·℃=17.0/1.16222=14.6 kcal/㎡·h ·℃ (1)传热系数K取传热系数K=1400kcal/㎡·h ·℃ (2)平均温差Δt m (按逆流状态计算)(3)传热面积FC 4.1680-90110-135ln 80)-90(110)-135(1221ln )12()21(lnt 2121︒=-=-----=∆∆∆-∆=∆t T t T t T t T t t t t m 2m 42116.4140080)-(11086.01250300tm K t1)-(t2c q F =⨯⨯⨯⨯=∆⨯⨯⨯⨯=γC h m kcal d dm d dm K h c ︒=+⨯+⨯=++=2/7.14436.14001.010000019.0018.02000017.0018.012111λδαα(4)管子根数n (管长L=6m )(5)程数N 单程流速管壳换热器中换热管内水的流速为0.7~1.5m/s N=1.5/0.313=4.79,可以选择Ⅳ程标准DN1000 Ⅳ程换热器,φ19×1的管子,n=1186根,L=6000mm 传热面积F=425㎡推荐设备材质:管程316L 壳程16MnR (6)换热器壁温的计算a.壳程的壁温:由于有保温,可以取蒸汽的平均温度 Tm=1/2(135+90)=112.5℃b.换热管的壁温估算:热流侧Tm=112.5℃ 冷流侧tm=1/2(80+110)=95℃ 换热管的壁温:(7)换热器接管的计算 (a )壳程蒸汽进口 蒸汽流速一般取15~20m/s进蒸汽截面A=135/(15×3600)=2.5×10-3㎡ 接管内径进汽管取φ76×4(DN65) (b )管程进出管管程流动的是含微量碱的水溶液,当P ≤0.6Mpa 时,其流速为1.5~2.5m/s11736019.04212F n =⨯⨯=⨯⨯=ππL d sm nd /313.01173017.04300/36004q221=⨯⨯=⨯⨯=ππωCa a t t c c m t ︒=+⨯+⨯=++=6.10920001000020009510000112.5a a T n n m mAd 564.0105.2443=⨯⨯==-ππ进出管流通截面A=300/(2.5×3600)=0.0333㎡ 接管内径取φ219×6(DN200) 3.提条件设计参数表及管口表设计数据注:管程材质为不锈钢316L ,管板材质为16MnR/316L ,φ1130,b=52。

其中不锈钢管的重量为3287kg ,两块管板的总重量为820kg 。

设备总重量为:6982kg 。

管 口 表mAd 205.00333.044=⨯==ππ4.设备简图及排管图以直径1000mm的换热器为例:二、热网加热器选型计算书1.甲方提供的热网加热器参数:(1)运行参数:热网加热器入口蒸汽压力:0.39 MPa(a)热网加热器入口蒸汽温度:227.03℃加热蒸汽最大流量:300 t/h加热蒸汽进口热焓:2928.2 kJ/kg循环水进口压力: 1.7 MPa(a)循环水进口温度:70℃循环水出口温度:130℃循环水流量:2500 t/h疏水流量:300 t/h疏水温度:143.6℃疏水热焓:604.655 kJ/kg(2)热网基本参数:热网站耗气量:2×500 t/h(额定供热工况)2×600 t/h(最大供热工况)热网供回水温度:130/70℃本期工程2台机组共4台热网加热器并联运行,每台热网加热器的循环水进口温度为70℃,循环水出口温度为130℃,4台热网加热器的加热面积应相同。

2.根据甲方提供的参数进行如下选型计算(1)设计参数热流体G1=300t/h,冷流体 G2=2500t/h,热流体温度T1=227℃, T2=227℃, i1=2928.2 kJ/kg , i2=604.655 kJ/kg冷流体温度t1=70℃, t2=130℃,ai=2000 kcal/㎡·h·℃=2324 W/㎡·℃(水沸腾),ao=10000 kcal/㎡·h·℃=11622 W/㎡·h·℃(水蒸汽冷凝)λ316L=17w/m·k;r do=8.8×10-5㎡·℃/w(查GB151-99附录F7.2中水蒸气)rdi=40×10-5㎡·℃/w =1(光管)d=0.019m,b=0.001m。

(2)工艺选型计算① Q=G 1(i1-i2)=(2928.2-604.655)×1000×(300×1000/3600)=194×106W ②R=0,P=0.61查得φ=1, 错流Δt m =φΔt m 逆=124.6℃③ K 值计算(按照GB151-99附录F 计算)④ Q=KA Δt mA =Q/ K Δt m =194×106/(834×112)=2077㎡⑤ 壁温计算 a.换热管壁温t t 计算热流体侧的壁温按下式计算:t th =T m -K(1/αh + r dh )Δt m =226.94-834(1/11622+0.88×10-5)×112=210.7℃ 冷流体侧的壁温按下式计算:t m =0.4t 2+0.6t 1=0.4×130+0.6×70=94℃t tc =t m +K(1/αc + r dc )Δt m =94+834(1/2324+4×10-4)×112=171.6℃ 换热管壁温t t =1/2(t th + t tc )=1/2(210.7+171.6)=191℃ b.圆筒壁温设备壳程有保温,取壳程流体的平均温度227℃ ⑥ 换热管根数(管长L=7.5m)n=A /(0.0597×L )=2077/(0.0597×7.5)=4639根C 6.124482.060130-27270-227ln 130-27270-227ln t 2121︒≈=-=∆∆∆-∆=∆)()()()(逆t t t t m C)h C(3003KJ/m W/m 834/10121)017.0019.0(1040)017.0019.0(232411022.611)108.8116221(1)()(11)1(12224555︒⋅⋅︒≈︒⨯≈⨯++⨯+⨯+=++++=----K WC m K K A Ar A A r r K io di i o iw do oαηαC/wm 1022.6)001.02019.0019.0ln(172019.0)2ln(225304︒⨯=⨯-⨯=-=-b d d d r w λ取10%的堵管量:n=4639×1.1=5102 根据结构设计 取5112根,则 实际换热面积为2288 m 2,有效换热面积取值为2080m 2 ⑦ 程数N94℃水的密度ρ=962kg/m 3 V=2500×1000/(3600×962)=0.722m 3/s 单程因管壳式换热器管内流速保持在0.7~1.5m/s ,故这里管程的流速取1.3m/s 程数N=1.3/0.62=2.1程 即取双程 ⑧ 接管大小计算a.蒸汽进口:流速:20m/s 密度:13kg/m 3 蒸汽流量:Q=(300×1000)÷13=23077 m 3/h A=23077/(20×3600)=0.321㎡取d=0.7m 即蒸汽进口为700mm 。

b.循环水进口:流速:2m/s 密度:977.8kg/m 3 循环水流量:Q=(2500×1000)÷977.8=2557 m 3/h A=2557/(2×3600)=0.355㎡取d=0.7m 即循环水进口为700mm 。

3.结论经过以上计算,得出以下结论:换热管有效数量为4639根,换热管实际数量为5112根(含10%的堵管量) 有效换热面积为2080㎡,实际换热面积为2200㎡(含10%裕量)。

Q=194×106W C)h C(3003KJ/m W/m 83422︒⋅⋅︒≈K ,Δt m =φΔt m 逆=0.9×124.6=112℃, A=2200㎡4.端差:热网加热器的出口温度与被加热水出口温度之差(顺流时)。

热网加热器的进口温度与被加热水出口温度之差(逆流时)。

sm nd m/62.05112017.040.7224V22=⨯⨯=⨯⨯=ππωmAd 639.0321.044=⨯==ππmAd 672.0355.044=⨯==ππ查表得到0.4Mpa的水的饱和蒸汽对应的温度为143.6℃所以此设备的端差为143.6-130=13.6℃。

目录一、换热器的工艺计算及工艺条件二、热网加热器选型计算书三、附录附录A:工业热交换器常用参数推荐值附录B:常用传热单位换算表附录C:常用管径计算方法附录A:工业热交换器常用参数推荐值1—工业用换热器中传热系数k值的大致范围K=kcal/m2·h·℃2—工业用换热器中给热系数α值的大致范围α= kcal/m2·h·℃3—工业用换热器中金属导热系数λ值的大致范围λ= kcal/m·h·℃4—工业用管壳式换热器内流体流速ω的大致范围ω=m/s附录B:常用传热单位换算表传热系数K及给热系数α单位换算表导热系数λ单位换算表比热容c的单位换算表能、功、热量单位换算表k= kcal/m2·h·℃α= kcal/m2·h·℃λ= kcal/m·h·℃ C= J/kg·℃附录C :常用管径计算方法 C1加热蒸汽来汽管径选择C1.1气耗量的计算(G )按公式C1计算 C1 式中:G :气耗量,kg/h ;Q 3:维持循环液温需补充的加热量,J/h ; i 0:加热蒸汽初焓,J/kg ; i k :加热蒸汽终焓,J/kg ; C1.2来汽管径(d 1)按公式C2计算:C2式中:d 1:来汽管径,m ; G : 蒸汽量,kg/h ; V 0:加热蒸汽比容,m 3/kg ; v : 管内流速可选取20~30m/s 。