工艺不良分析改善报告

不良分析改善报告

不良分析改善报告1. 引言不良分析改善报告是一份用于记录和分析公司或组织中出现的不良现象,并提出改善措施的文件。

本报告旨在对最近发生的不良事件进行分析,并提出相应的改善建议,以便公司能够避免类似事件的再次发生。

2. 事件背景在过去的一个月中,我们的公司生产线上发生了一系列不良事件,这些事件导致了产品质量下降、客户投诉增加以及生产效率降低。

为了解决这些问题,我们进行了详细的分析。

3. 不良事件分析在分析过程中,我们采用了以下步骤:3.1 数据收集我们首先收集了过去一个月的生产数据,包括不良品数量、不良部件、生产线停机时间、工人操作记录等。

这些数据为我们进行不良事件分析提供了基础。

3.2 数据整理和分类通过对收集到的数据进行整理和分类,我们发现了以下几个主要问题:•原材料质量不稳定:一部分不良品是由于原材料质量不稳定导致的。

我们发现供应商提供的原材料存在一定的质量问题,这导致了生产线上的不良品增加。

•操作失误:另一部分不良品是由于工人操作失误造成的。

我们发现一些工人在操作过程中没有严格按照操作规程执行,导致了产品质量下降。

3.3 根本原因分析在确定了不良事件的分类后,我们进行了根本原因分析:•供应链管理不完善:供应商选择和管理方面存在问题,导致原材料质量不稳定。

•培训不足:部分工人缺乏必要的操作培训,无法正确执行操作规程。

4. 改善建议基于以上分析,我们提出以下改善建议来解决不良事件问题:4.1 供应链管理改进•与供应商建立更紧密的合作关系,加强沟通与协作,共同解决原材料质量问题。

•建立供应商质量评估机制,对供应商进行定期评估和监控,确保原材料的质量稳定性。

4.2 培训提升•加强对工人的操作培训,确保他们具备必要的技能和知识,能够正确执行操作规程。

•定期组织培训活动,更新工人的专业知识,提高他们的工作水平和素质。

5. 实施计划为了有效推进改善措施的实施,我们制定了以下实施计划:•在下个月与供应商进行会议,商讨供应链管理的改进方案,并制定具体的合作协议。

不良品改善报告范文(3篇)

不良品改善报告范文第1篇P:计划(一)制定改善计划20xx年1月P公司派训的L工程师结训回到企业后,立即深入现场进行问题调研,再结合参训前收集的现场管理问题点,然后召集改善工作筹组会议决定IE改善工作小组由工艺部工程师、生产副总、车间主管、品检工程师等8位成员共同组成,并由工艺部L 工程师担任IE改善工作小组组长,制定出每位小组成员的工作职责及IE改善小组的工作计划。

IE改善小组将IE改善工作主题聚焦于车间制程的改善及标准化。

(二)设定改善目标两周后,改善小组就改善主题对P公司的生产流程及产品的现况展开讨论,发现车间生产效率仅有61%,改善小组随即运用SMART原则来进行改善目标设定,并将改善目标设定为:1、从简化生产流程设计上入手,运用作业程序(流程)分析手法来降低产品加工成本,在现有成本基础上降低15%。

2、通过生产线工站重新部置及人员编成,运用IE手法使生产线平衡,并提高装配效率,在现有的基础提升55%。

3、改善时间为五个月(20xx年1月20xx年5月)。

改善目标确定下来,改善小组立即将主题及目标进行分解成小项目,由改善小组成员分别负责各个小项目,进行团队合作。

并定每两周召开一次改善小组会议,共同探讨实现目标的方法。

D:执行(一)执行改善对策20xx年1月下旬改善小组召开二次改善小组会议,共同探讨改善对策。

决议改善初期先设计几组新规格的模具投入生产流程中进行改善对策的尝试。

于20xx年2月上旬模具完成制作及验模后,随即将此模具投入生产流程开始进行小批量试产。

而在其试产过程中,肯定会有各式各样的问题存在,到时改善小组成员需到现场进行跟踪讨论发现的问题及解决问题的方法。

C:检查(一)改善对策执行结果验证20xx年2月中旬改善小组召开第三次改善小组会议,共同对改善对策的初期执行结果进行验证。

发现生产效率提高了,人力需求降低了2/3,表示此改善对策是可行的。

但以仅运用此改善对策的情况来看,要达成改善计划所设定的目标,仍然有许多的问题要解决。

生产工艺改善报告。

生产工艺改善报告。

车间改善措施报告车间改善措施报告经过一月的车间生产实践及日常对产品作业流程的观察,我本人初步总结出现在生产车间的问题点以及对车间后续规范化管理提出几点见解。

一问题点:1. 产品生产过程中有工艺规范但无作业标准。

2. 作业人员大部分技术技能欠缺或技能单一,无工艺规范化常识。

3. 人员流失时无法有效的及时补充,品质和产能不能很好地保证。

4. 设备日常故障较多,较大影响生产作业效率,没有使整个现有车间的人员配置效率达到较理想化。

5. 车间缺乏有效管理措施,未建立基本的人员管理办法及考核制度,工作人员岗位职责概念模糊不清。

6. 各岗位之间数据对接不太完善,有漏写标示卡现象。

7. 车间环境急待整理整顿,成品、半成品、零配件以及废次品的摆放杂乱,清除不必要的废弃物品,保持整个车间和生产线的清洁,有利于保障产品的品质和提升生产效率。

8. 模具的领取和归还记录不完善,有漏写现象,模具不及时归还,模具无日常维护。

9. 使用工具乱放,导致设备的维修、调试不方便。

10. 生产现场罗列杂乱,尤其是穿线人员,造成车间拥堵现象。

11. 生产工程中产品堆积现象严重,导致产品氧化,严重影响产品品质和后续的清尾结单工作,影响生产率、增加工时、提高加工成本、造成公司经济损失。

二改善计划及措施:1. 制定公司产品生产规范工艺流程,设置关键岗位工艺管控办法。

有利于对产品品质进行管控,以减少产品品质不良现象,并可初步设定生产合格率目标,减少无谓的返工和人力浪费,从而提升产品品质及生产效率。

2. 人员岗位职责的明确化,建立责任机制和追踪机制,有利于岗位人员的责任心的提升,并实施奖罚制度,不能做多做少一个样,做好做坏一个样,做与不做一个样,提升员工的积极性和责任感。

3. 要求员工做到每一道工序的自检和互检,以保证没有漏装、错装及破损和不合格品进入下一道工序。

4. 在早会上,管理人员可总结前日生产时发现的品质、车间及生产过程等发生问题,避免后续生产中再次发生,有利于对员工进行品质和责任教育。

工艺不良分析改善报告

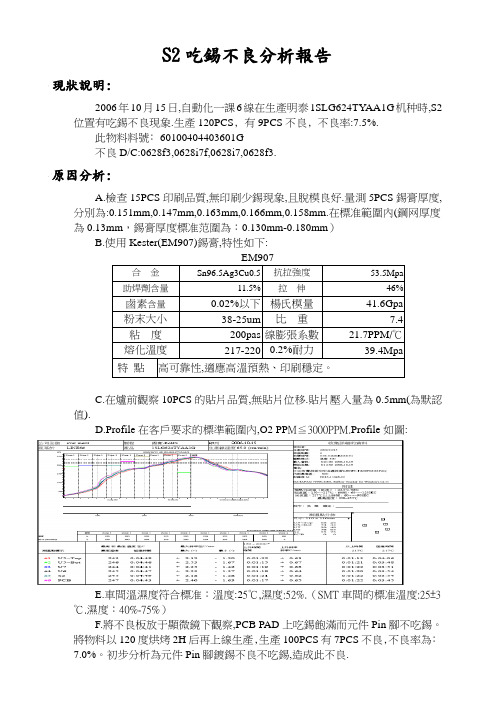

S2吃錫不良分析報告現狀說明:2006年10月15日,自動化一課6線在生產明泰1SLG624TYAA1G机种時,S2位置有吃錫不良現象.生產120PCS﹐有9PCS不良﹐不良率:7.5%.此物料料號﹕60100404403601G不良D/C:0628f3,0628i7f,0628i7,0628f3.原因分析:A.檢查15PCS印刷品質,無印刷少錫現象,且脫模良好.量測5PCS錫膏厚度,分別為:0.151mm,0.147mm,0.163mm,0.166mm,0.158mm.在標准範圍內(鋼网厚度為0.13mm,錫膏厚度標准范圍為:0.130mm-0.180mm)B.使用Kester(EM907)錫膏,特性如下:EM907合金Sn96.5Ag3Cu0.5 抗拉強度53.5Mpa助焊劑含量11.5% 拉伸46%鹵素含量0.02%以下楊氏模量41.6Gpa粉末大小38-25um 比重7.4粘度200pas 線膨張系數21.7PPM/℃熔化溫度217-220 0.2%耐力39.4Mpa特點高可靠性,適應高溫預熱、印刷穩定。

C.在爐前觀察10PCS的貼片品質,無貼片位移.貼片壓入量為0.5mm(為默認值).D.Profile在客戶要求的標準範圍內,O2 PP M≦3000PPM.Profile如圖:E.車間溫濕度符合標准:溫度:25℃,濕度:52%.(SMT車間的標准溫度:25±3℃.濕度:40%-75%)F.將不良板放于顯微鏡下觀察,PCB PAD上吃錫飽滿而元件Pin腳不吃錫。

將物料以120度烘烤2H后再上線生產﹐生產100PCS有7PCS不良﹐不良率為﹕7.0%。

初步分析為元件Pin腳鍍錫不良不吃錫,造成此不良.臨時對策:A.在上線前使用刀片將元件Pin腳上的不良鍍錫層刮掉后再上線生產﹐暫無不良。

.報告人:張怀東2006/10/16。

生产工艺改进总结汇报

生产工艺改进总结汇报

尊敬的领导、各位同事:

我很高兴在这里向大家汇报我们部门最近进行的生产工艺改进

工作。

经过一段时间的努力,我很自豪地告诉大家,我们取得了一

些显著的成果。

首先,我们对现有的生产工艺进行了全面的分析和评估。

我们

发现了一些存在的问题,例如生产效率低、产品质量不稳定等。

为

了解决这些问题,我们制定了一系列的改进方案,并进行了实施。

其次,我们引进了一些先进的生产设备和技术。

这些设备和技

术大大提高了我们的生产效率,同时也提高了产品的质量和稳定性。

我们还对员工进行了相关的培训,使他们能够熟练运用这些新的设

备和技术。

另外,我们还优化了生产流程,简化了生产工艺。

通过精益生

产的理念,我们大大减少了生产过程中的浪费,提高了生产效率和

产品质量。

最后,我们对生产过程进行了全面的监控和管理。

通过引入一

些先进的生产管理系统,我们能够实时监控生产过程中的各项指标,并及时发现和解决问题,确保生产的顺利进行。

通过这些改进措施的实施,我们的生产效率得到了显著提高,

产品质量和稳定性也得到了有效保障。

我相信这些改进不仅将为公

司带来更多的利润,也将为我们的客户带来更好的产品和服务。

在未来的工作中,我们将继续努力,不断改进和提高我们的生

产工艺,为公司的发展贡献更多的力量。

谢谢大家!。

不良品改善报告范文

不良品改善报告范文

不良品改善报告。

一、问题描述。

在生产过程中,我们发现了一批不良品,主要问题包括产品外观不良、尺寸不合格、材料质量不达标等。

这些问题严重影响了产品的质量和客户的满意度,需要我们及时采取措施进行改善。

二、原因分析。

1.工艺流程不完善,生产过程中存在一些工艺环节不够严谨,导致产品出现外观不良、尺寸不合格等问题。

2.材料质量不达标,部分原材料的质量未经过严格筛选,导致产品质量不稳定。

3.员工操作不规范,部分员工在操作过程中存在疏忽大意的情况,导致产品出现质量问题。

三、改善措施。

1.完善工艺流程,对生产流程进行全面梳理,优化工艺环节,

加强对关键工艺环节的监控和管理,确保产品质量稳定。

2.严格把关原材料,加强对原材料的质量控制,建立严格的原

材料进货检验制度,确保原材料的质量达标。

3.加强员工培训,对员工进行质量管理方面的培训,提高员工

的质量意识和操作技能,确保产品质量符合标准。

四、改善效果。

经过以上改善措施的实施,我们对产品的质量进行了全面提升,不良品率明显下降,客户投诉情况得到了有效控制,产品质量得到

了客户的认可和好评。

同时,我们也加强了对生产过程的监控和管理,提高了生产效率和产品质量稳定性。

五、总结。

通过此次不良品改善报告,我们深刻认识到了产品质量对企业

发展的重要性,也意识到了要想提高产品质量,必须从源头抓起,

加强对生产过程的管理和控制。

我们将继续加强质量管理,不断改进工艺流程,提高产品质量,为客户提供更优质的产品和服务。

焊接不良改善报告【25页】

三:改善歷程

A.實驗參數因子,水平的選取

實驗因子 預熱溫度 預熱時間 恆溫溫度 恆溫時間

因子代號 A B C D

水準一 160 ℃

1s 500℃

8s

水準二 180 ℃

2s 550℃ 10s

三:改善歷程

B.根據A項中所列因子,水平畫出L8 ( 24 ) 直交表.

A

B

C

D

1

1

1

1

1

2

1

1

2

2

3

1

2

1

112

36

20

12

Percent

57.9

26.2

8.4

4.7

2.8

Cum %

57.9

84.1

92.5

97.2

100.0

三:改善歷程

1.為驗證Hot bar機台的焊接品質,故運用DOE法評 估Hot bar機台的焊接可行性:

WIFI Antenna

Hot bar焊接治具

BT Antenna

焊接天線位置圖

PAD是獨立 一塊,散熱慢, 溫度高,焊接 品質好

整個PAD全 板均接地,散 熱快,溫度低, 易冷焊

PAD是獨立一塊, 散熱慢,溫度高,焊 接品質好

整個PAD全板均 接地,散熱快,溫 度低,易冷焊

三:改善歷程

b.為保證焊接品質.達到兩PAD溫度相同(避免散熱慢

的一邊溫度過高而燙傷PAD),運用實驗驗證法將熱熔 頭偏移,減少一邊結合面積,如下,使PAD焊接溫度一致. 從而達到焊接要求.

五:標准化及推廣應用

效益評估

1. 無形效益 此改善案有效提高客戶滿意度,維

護了公司形象,增進了與客戶間關係,贏得 了客戶認同,極大的鼓舞了團隊士氣,增強 了市場競爭力,達到了降低生產成本,提高 生產效率的目的!

焊接不良改进报告

焊接不良改进报告

焊接不良改善报告

⼀、鱼⾻图分析

⼀、综上鱼⾻图分析,产线焊接不良主要原因如下:

1.作业随意性⼤,⽆责任⼼和质量意识;作业不作⾃检。

2.对焊锡⼯艺⽆接受标准:

3.焊锡作业员未经培训就直接上岗,是否可以胜任本岗位⼯作也监督与考核;

4.焊接⼯序没有对所使⽤的电铬铁、焊接温度进⾏明确(⽬前所⽤的均为普通电铬铁;温度没法控制)

5.作业员没有及时清理铬铁上锡渣;焊接造成连锡。

⼆、改善对策:

1.⽣产管理⼈员对作业进⾏教育培训;提⾼员⼯责任⼼和质量意识;加强对员⼯的培训与监控,⽽不是有问题只是对员⼯说⼀声:“做好⼀点”,要让员⼯养成⾃检互检的习惯。

2.由研发部拟订焊接⼯艺接受标准;与图⽚的形成明⽰可接受、不可接受,并对作业员进⾏培训,让作业掌握标准;

3.研发部对⽣产线作业员进⾏焊锡作业培训;让员⼯熟练掌握焊锡技能;以后新招进的焊锡作业员上岗必须经过培训⽅可上岗;由品质部IPQC负责监控;

4.①⽬前所⽤的均为普通电铬铁;建议公司对⽣产所⽤的电铬铁统⼀更换成恒温铬铁;

②研发部制定作业指导书时需明确该⼯位所使⽤的电铬铁规格及温度控制要求;

③品质部申购铬铁温度测试仪,对焊锡⼯位铬铁温度进⾏管控;

5.①⽣产管理⼈员需对焊接作业进⾏培训和指导;让员⼯养成电铬铁有残留锡渣时须及时清理;并成焊接进⾏⾃检;

②IPQC加强对焊锡⼯位巡检⼒度;每个焊接⼯作需抽检5-10PCS检查焊接效果;

拟定:审核:。

工艺改善报告

SMT工艺改善建议报告

SMT试产6200PCS,生产中,发现很多的焊接不良,多为空焊,立碑,不良率大概30%.

经分析,不良产生的原因如下:

1:因PCB上的元件靠近板边,无法正常传板传送贴装,必须用载具固定才能进行贴装.,放入载具时,可能会有偏移发生,而且PCB没有MARK点,会影响精度,致使锡膏印偏,机器贴偏。

2:PCB的焊盘上有异物及绿油,把焊盘覆盖住,导致元件端面与焊盘无法焊接(焊点成球状)。

3:0603封装的元件中心间距有点稍大,多处焊盘实测为0.8MM以上,需要优化处理。

4:PCB太薄,很容易发生断板,影响印刷及贴装.

5:钢网开孔与PCB实际焊盘大小有差异(可能是PCB实物与文件有一定的差异。

对策如下:

1:在PCB两边增加5MM的工艺板边并在工艺边上制作对角MARK点(必须离板边3MM以上),或者更改PCB设计,在PCB上做MARK点但需要元件焊盘与MARK都离板边3MM以上。

2:与PCB的供应商反馈此异常现象。

3:将所有0603封装的焊盘内距优化为0.7MM。

L*W=1.*0.9

4:可以的话建议将PCB增厚至1.2mm或减少拼板数量,防止变形.

5:反馈PCB供应商需注意。

生产工艺改进工作总结汇报

生产工艺改进工作总结汇报

为了提高公司的生产效率和产品质量,我们在过去一段时间里进行了大量的生产工艺改进工作。

现在,我很高兴地向大家总结汇报我们所取得的成果和进展。

首先,我们对生产流程进行了全面的分析和评估,发现了一些存在的问题和瓶颈。

通过团队的共同努力,我们成功地优化了生产工艺流程,缩短了生产周期,提高了生产效率。

同时,我们还引进了先进的设备和技术,加强了生产线的自动化程度,降低了人力成本,提高了生产的稳定性和可靠性。

其次,我们对产品质量进行了全面的提升。

我们加强了对原材料的筛选和检测,严格控制了生产过程中的各个环节,确保产品的质量符合国家标准和客户要求。

通过持续改进和创新,我们成功地降低了产品的次品率,提高了产品的合格率,赢得了客户的信赖和好评。

最后,我们还注重了员工的技能培训和团队建设。

我们组织了一系列的培训课程,提升了员工的专业技能和素质水平,增强了团队的凝聚力和执行力。

通过团队的共同努力,我们成功地完成了一

系列的生产任务,为公司创造了丰厚的经济效益和社会效益。

总的来说,我们在生产工艺改进工作中取得了显著的成绩和进展,为公司的可持续发展和长远发展打下了坚实的基础。

我们将继续努力,不断提高工艺水平,提高产品质量,提高生产效率,为公司的发展贡献更大的力量。

谢谢大家!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

S2吃錫不良分析報告

現狀說明:

2006年10月15日,自動化一課6線在生產明泰1SLG624TYAA1G机种時,S2位置有吃錫不良現象.生產120PCS﹐有9PCS不良﹐不良率:7.5%.

此物料料號﹕60100404403601G

不良D/C:0628f3,0628i7f,0628i7,0628f3.

原因分析:

A.檢查15PCS印刷品質,無印刷少錫現象,且脫模良好.量測5PCS錫膏厚度,

分別為:0.151mm,0.147mm,0.163mm,0.166mm,0.158mm.在標准範圍內(鋼网厚度為0.13mm,錫膏厚度標准范圍為:0.130mm-0.180mm)

B.使用Kester(EM907)錫膏,特性如下:

C.在爐前觀察10PCS的貼片品質,無貼片位移.貼片壓入量為0.5mm(為默認

值).

D.Profile在客戶要求的標準範圍內,O2 PP M≦3000PPM.Profile如圖:

E.車間溫濕度符合標准:溫度:25℃,濕度:52%.(SMT車間的標准溫度:25±3

℃.濕度:40%-75%)

F.將不良板放于顯微鏡下觀察,PCB PAD上吃錫飽滿而元件Pin腳不吃錫。

將物料以120度烘烤2H后再上線生產﹐生產100PCS有7PCS不良﹐不良率為﹕

7.0%。

初步分析為元件Pin腳鍍錫不良不吃錫,造成此不良.

臨時對策:

A.在上線前使用刀片將元件Pin腳上的不良鍍錫層刮掉后再上線生產﹐暫無不良。

.

報告人:張怀東2006/10/16。