s2005_α钛的孪生变形及其塑性韧性的研究

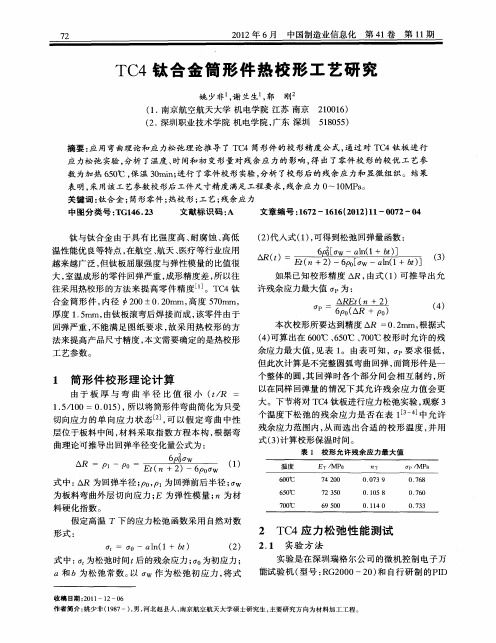

TC4钛合金筒形件热校形工艺研究

1 筒形件校形理论计算

由于 板 厚 与 弯 曲 半 径 比 值 很 小 ( / = £R 15 10=0 05 , 以将 筒形件 弯 曲简化 为 只受 ./0 .1 ) 所 切 向应 力 的单 向应 力 状 态 _ , 以假 定 弯 曲 中性 2 可 ]

层位 于板 料 中间 , 料 采 取 指 数方 程 本 构 , 据 弯 材 根 曲理论 可推 导 出回弹半 径 变化量 公 式为 :

式 中: 为松 弛 时间 t 的残余 应 力 ; 为初 应 力 ; 后 0

a和 b为松弛常数。 w作为松弛初应力 , 以 将式

收 稿 日期 :0 1 2—0 2 1 —1 6

作者 简 介 : 少 非 (9 7一)男 , 北 赵 县 人 , 京 航 空 航 天 大 学 硕 士研 究 生 , 姚 18 , 河 南 主要 研 究 方 向 为材 料 加 工 工 程 。

关键词 : 合金 ; 钛 筒形零件 ; 热校 形 ; 艺 ; 余应 力 工 残

中 图分 类 号 : G1 6 2 T 4 .3

文献 标识 码 : A

文章 编号 :6 2—1 1 (0 2 1 —0 7 —0 17 6 62 1 )1 0 2 4

钛 与钛 合金 由于 具 有 比强 度 高 、 耐腐 蚀 、 高低 温 性 能优 良等 特点 , 在航 空 、 天 、 航 医疗 等行 业应 用 越来 越广 泛 , 钛板 屈服 强度 与 弹性模 量 的 比值 很 但

A :P R = () 1

残余应力范围内, 从而选 出合适的校形温度 , 并用 式 ( ) 算校 形保 温 时间 。 3计

表 1 校 形 允 许 残 余 应 力 最 大 值

式 中 : R 为 回弹半径 ;0P 为 回弹前 后半 径 ; A l ,1 D w 为板料 弯 曲外 层 切 向应 力 ; 为 弹性 模 量 ; 为材 E

激光增材制造钛合金微观组织和力学性能研究进展

第53卷第1期表面技术2024年1月SURFACE TECHNOLOGY·15·激光增材制造钛合金微观组织和力学性能研究进展竺俊杰1,王优强1,2*,倪陈兵1,2,王雪兆1,刘德建1,房玉鑫1,李梦杰1(1.青岛理工大学,山东 青岛 266520;2.工业流体节能与污染控制教育部重点实验室,山东 青岛 266520)摘要:激光选区熔化(SLM)技术与激光熔化沉积(LMD)技术在航空航天、生物医疗等领域的应用具有巨大潜力,但由于成形的Ti6Al4V合金构件存在较差的表面质量、较大的残余应力以及内部孔洞等问题,影响了构件的力学性能,从而制约了其大规模的应用。

针对这一现状,首先概述了激光选区熔化技术与激光熔化沉积技术的制造原理,比较了2种增材制造技术的成形参数及其特点,并分析了2种不同成形技术的自身优势以及适用场合。

其次,从2种增材制造技术成形钛合金的工艺参数入手,综述了激光功率、扫描速度、激光扫描间距、铺粉厚度、粉床温度等参数对SLM工艺成形钛合金的影响,以及激光功率、扫描速度、送粉速率等参数对LMD工艺成形钛合金的影响。

发现成形工艺参数直接影响了粉末熔化程度、熔合质量和成形显微结构,从而影响成形件的组织与力学性能。

此外,综述了不同的扫描策略对两种增材制造技术成形钛合金的表面质量与力学性能的影响,可以发现在不同扫描策略下同一试样表面的不同区域表面质量、残余应力以及抗拉强度存在较大差异,同一扫描策略下试样的不同表面之间也存在各向异性。

最后,探讨了不同热处理工艺对钛合金微观组织和力学性能的影响,通过合适的热处理能够降低成形构件应力,并调控组织相变和性能。

关键词:激光选区熔化;激光熔化沉积;钛合金;微观组织;力学性能;热处理中图分类号:TG146.23 文献标志码:A 文章编号:1001-3660(2024)01-0015-18DOI:10.16490/ki.issn.1001-3660.2024.01.002Research Progress on Microstructure and Mechanical Propertiesof Titanium Alloy by Laser Additive ManufacturingZHU Junjie1, WANG Youqiang1,2*, NI Chenbing1,2, WANG Xuezhao1,LIU Dejian1, FANG Yuxin1, LI Mengjie1(1. Qingdao University of Technology, Shandong Qingdao 266520, China;2. Key Lab of Industrial Fluid Energy Conservation and Pollution Control, Shandong Qingdao 266520, China)ABSTRACT: Selective laser melting (SLM) technology and laser melting deposition (LMD) technology are becoming收稿日期:2022-11-30;修订日期:2023-06-15Received:2022-11-30;Revised:2023-06-15基金项目:山东省自然科学基金(ZR2021ME063)Fund:The Natural Science Foundation of Shandong Province (ZR2021ME063)引文格式:竺俊杰, 王优强, 倪陈兵, 等. 激光增材制造钛合金微观组织和力学性能研究进展[J]. 表面技术, 2024, 53(1): 15-32.ZHU Junjie, WANG Youqiang, NI Chenbing, et al. Research Progress on Microstructure and Mechanical Properties of Titanium Alloy by Laser Additive Manufacturing[J]. Surface Technology, 2024, 53(1): 15-32.*通信作者(Corresponding author)·16·表面技术 2024年1月increasingly close to the properties of manufactured titanium alloys and forgings, which have great potential for applications in aerospace, biomedical and other fields. However, the poor surface quality, large residual stresses and the presence of internal holes in the formed Ti6Al4V alloy components affect the mechanical properties of the components, thus limiting their large-scale application. To address this situation, this work firstly outlined the manufacturing principles of selective laser melting and laser melting deposition, compared the forming parameters and characteristics of the two additive manufacturing technologies, and analyzed the advantages and applications of the two different forming technologies. Since the selective laser melting technique could adjust the thickness of the laying powder, a smaller laser spot diameter was chosen to improve the surface quality and dimensional accuracy of the formed components. The laser melting and deposition technology adopted coaxial powder feeding for faster processing and was more suitable for manufacturing medium to large metal parts.Secondly, the effects of laser power, scanning speed, laser scanning pitch, powder thickness and powder bed temperature on the forming of titanium alloys by SLM process and the effects of laser power, scanning speed and powder feeding rate on the forming of titanium alloys by LMD process were reviewed from the forming process parameters of the two additive manufacturing technologies, revealing the intrinsic effects of forming parameters, microstructure and mechanical properties in the additive manufacturing process. The direct parameters of the forming process were found to affect the degree of powder melting, fusion quality and forming microstructure, thus affecting the organization and mechanical properties of the formed parts. The effect of laser power and scanning speed on the forming process was more obvious than other factors, and there was a greater correlation between them, and a combination of lower laser power and higher scanning speed could be adopted to obtain specimens with higher microhardness. In addition, the effects of different scanning strategies on the surface quality and mechanical properties of titanium alloys formed by the two additive manufacturing techniques were reviewed, and it was found that the surface quality, residual stress and tensile strength of different regions of the same specimen surface under different scanning strategies differed significantly, and anisotropy existed between different surfaces of the specimen under the same scanning strategy. Finally, the effects of different heat treatment processes on the microstructure and mechanical properties of titanium alloys were investigated, and suitable heat treatments could reduce the stresses and regulate the phase changes and properties of formed components. Two heat treatments, annealing and solution aging, can be combined to balance the strength and plasticity of the component. To summarize the research development of these two additive manufacturing technologies, it is necessary to accelerate the establishment of a complete system of methods under the forming process and forming environment, and to promote the research on the mechanism of microstructure evolution and macro mechanical properties influence.KEY WORDS: selective laser melting; laser melting deposition; titanium alloy; microstructure; mechanical properties; heat treatment由于钛合金有着比强度较高、生物相容性较好以及耐腐蚀性能好的优势,因此在全球范围内广泛应用于生物医疗与航空领域[1-2]。

镁合金挤压及其力学性能研究

随温度降低而降低。如有一B含量大于B。的合

room temperature,they have moderate exlnldability when heated to 230"Cor higher.Under the

condition of these experiment parameters,the extrBded rods end bars have good surface,and

20030305

沈阳工业大学硕士学位论文

摘要

本文研究了AZ91、AZ61及几种含锆镁合金的挤压性能,结果表明尽管镁合金具有 密排六方结构,室温下滑移系较少,塑性较差,但在加热到230℃以上时仍表现出良好 的可挤压性。在本实验参数下,挤压出的杆材和板材表面良好,尺寸符合设计要求。

本文对挤压态镁合金杆材和板材进行了热处理,然后做了显微组织分析和力学性能 测试。结果表明挤压后的镁合金综合力学性能明显高于铸态,抗拉强度较铸态提高 50MPa以上,屈服强度提高30MPa以上。延伸率提高5%以上:挤压后的镁合金显微组织 均匀细小,平均晶粒度在15 p m以下,而挤压前的铸态组织晶粒度在80 u m以上:热处 理对挤压态镁合金力学性能的影响因合金牌号不同而不同,对于AZ91板材而言,T4、 T6处理均降低其力学性能,挤压后F态性能最佳,而其它几种含锆合金T6态要好于F 态:断口分析表明AZ61板材的横向拉伸断口与纵向断口形貌有很大不同,横向断口韧 窝呈细条状,而纵向断口呈大小和深浅不一的圆形韧窝,这种断口形貌的差异证明材料 在挤压过程中晶粒有择优取向。其它几种镁合金挤压态断口皆表现为韧性断裂的特征, 室温断口与高温断口特征基本相同,分析表明由于挤压态镁合金室温塑性已经很好,所 以尽管高温下镁合金塑性进一步提高,但断口特征较室温下并无明显变化。

GH39合金拉伸应变硬化行为与断口形貌

GH39合金拉伸应变硬化行为与断口形貌王辉;陈明和;张成祥;赵海艳;王鹏飞;雷晓晶【摘要】采用不同应变速率(0.0001~0.1s-1)下单轴拉伸实验对 GH39合金应变硬化行为与断口特征进行了研究。

结果表明:应变硬化指数在不同应变量下表现出多重性,真应力应变不完全遵循 Hollomon 对数线性关系。

塑性变形开始阶段,应变硬化指数n为恒定;真应变ε在0.014~0.13,n随着应变的增加而增加,在此过程由于形成大量形变孪晶,孪晶与位错相互作用,硬化能力增强;随着应变速率的提高,材料的应变硬化指数略下降;在低应变速率时段合金的拉伸断口为延性断裂,随着应变速率的增加从韧窝状延性断裂向半解理断裂过渡。

%The strain hardening behaviour and fractography of superalloy GH39 was investigated by tensile test at different strain rates. Results indicate that strain hardening behaviours are different during the deformation process. True stress-strain curve obeys the Hol-lomon relationship partly. The strain hardening exponentn in this stage is constant in the initial plastic stage. However, the value of n increased with true strain ε increasing when true strain is between 0. 014 and 0. 13. A lot of deformation twinning can be found, the twins and dislocations worked together to increase the value of n. The strain hardening exponent is increased lightly with the strain rate increasing, SEM observations show that in the case of low strain rate, the fracture mode is typical ductile, but there is a tendency from ductile to brittle fracture with increasing the strain rate.【期刊名称】《航空材料学报》【年(卷),期】2016(036)005【总页数】5页(P77-81)【关键词】GH39合金;形变孪晶;应变硬化;应变速率;断口形貌【作者】王辉;陈明和;张成祥;赵海艳;王鹏飞;雷晓晶【作者单位】南京航空航天大学机电学院,南京210016;南京航空航天大学机电学院,南京210016;南京航空航天大学机电学院,南京210016;西安航空发动机集团有限公司,西安710021;西安航空发动机集团有限公司,西安710021;西安航空发动机集团有限公司,西安710021【正文语种】中文【中图分类】TG146.1+5镍基高温合金为现代航空发动机最常用材料,具有强度高、抗氧化性好、抗疲劳能力强等特点。

塑性变形-变化

第 六 章

第二节 单晶体的塑性变形

5. 多滑移和交滑移 (1)滑移的分类 单滑移:只有一组滑移系处于最有利的位置,进行的单 系滑移 多滑移:在多个(>2)滑移系上同时或交替进行的滑移。

第 二 节 单 晶 体 的 塑 性 变 形

单滑移

多滑移

第 六 章

第二节 单晶体的塑性变形

对于面心立方,滑移系为 {111}<110>。4个{111}面构成一 个四面体。 对所有的{111}面,φ相同, 对所有的<110>晶向,λ角都相等

e3

A E

e1 e2

C

B

(a)Tc>T>Tb A

L+A L L+C C A

(b)Te3>T>Te1 L+A+C L+A L L+B

L+C

C

B

B

(c)Te2>T>TE A L+A+C L+A L L+A+B L+B L+C L+B+C C A

(d) T=TE L+A+C L+A+B+C L+A+B L+B+C C

0

流变曲线:

S ke

n

n: 形变强化指数,n 越 大,强 化效果越大。

第 六 章

第一节 金属的变形概述

真应力-真应变曲线与标称应力-应变曲线的比较

Y ,

第 一 节 金 属 变 形 概 述

均匀变形

存在颈缩

o

—— 真实应力-对数应变曲线 —— 标称应力-对数应变曲线

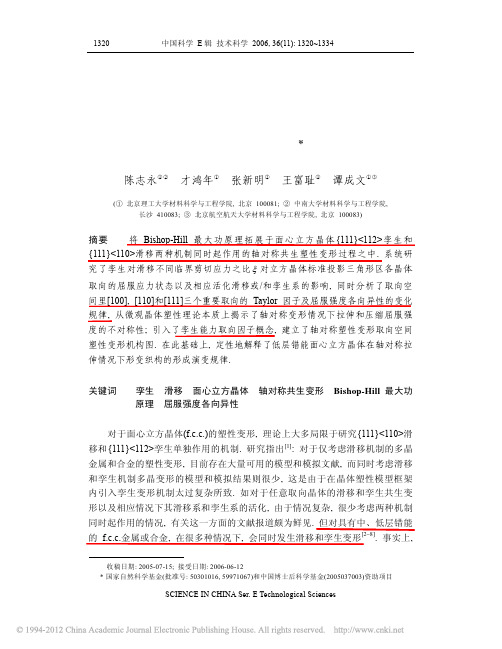

面心立方晶体孪生和滑移轴对称共生塑性变形分析

1320 中国科学E辑技术科学 2006, 36(11): 1320~1334面心立方晶体孪生和滑移轴对称共生塑性变形分析*陈志永①②才鸿年①张新明②王富耻①谭成文①③(① 北京理工大学材料科学与工程学院, 北京 100081; ② 中南大学材料科学与工程学院, 长沙 410083; ③ 北京航空航天大学材料科学与工程学院, 北京 100083)摘要将Bishop-Hill最大功原理拓展于面心立方晶体{111}<112>孪生和{111}<110>滑移两种机制同时起作用的轴对称共生塑性变形过程之中. 系统研究了孪生对滑移不同临界剪切应力之比ξ对立方晶体标准投影三角形区各晶体取向的屈服应力状态以及相应活化滑移或/和孪生系的影响, 同时分析了取向空间里[100], [110]和[111]三个重要取向的Taylor因子及屈服强度各向异性的变化规律, 从微观晶体塑性理论本质上揭示了轴对称变形情况下拉伸和压缩屈服强度的不对称性; 引入了孪生能力取向因子概念, 建立了轴对称塑性变形取向空间塑性变形机构图. 在此基础上, 定性地解释了低层错能面心立方晶体在轴对称拉伸情况下形变织构的形成演变规律.关键词孪生滑移面心立方晶体轴对称共生变形Bishop-Hill最大功原理屈服强度各向异性对于面心立方晶体(f.c.c.)的塑性变形, 理论上大多局限于研究{111}<110>滑移和{111}<112>孪生单独作用的机制. 研究指出[1]: 对于仅考虑滑移机制的多晶金属和合金的塑性变形, 目前存在大量可用的模型和模拟文献, 而同时考虑滑移和孪生机制多晶变形的模型和模拟结果则很少, 这是由于在晶体塑性模型框架内引入孪生变形机制太过复杂所致. 如对于任意取向晶体的滑移和孪生共生变形以及相应情况下其滑移系和孪生系的活化, 由于情况复杂, 很少考虑两种机制同时起作用的情况, 有关这一方面的文献报道颇为鲜见. 但对具有中、低层错能的 f.c.c.金属或合金, 在很多种情况下, 会同时发生滑移和孪生变形[2~8]. 事实上,收稿日期: 2005-07-15; 接受日期: 2006-06-12*国家自然科学基金(批准号: 50301016, 59971067)和中国博士后科学基金(2005037003)资助项目第11期 陈志永等: 面心立方晶体孪生和滑移轴对称共生塑性变形分析 1321对Ag 金属以及Co-Fe 或Cu-Al 合金, 在轴对称拉伸变形情况下, 孪生和滑移会同时发生[9,10]. 因此, 从理论上研究 f.c.c.晶体轴对称共生变形是非常有意义的. 文献[11]对 f.c.c.晶体引入孪生机制, 将滑移和孪生综合起来进行考虑, 系统分析了当{111}<112>孪生对{111}<110>滑移的临界剪切应力之比ξ不同时, f.c.c.晶体滑移和孪生共生的单晶混合屈服面及其特征.本文在此基础上, 将以往主要应用于滑移变形的Bishop-Hill 最大塑性功原理[12,13]拓展到f.c.c.晶体滑移和孪生轴对称共生变形过程之中, 系统分析了ξ对立方晶体标准投影三角形区任意晶体取向的屈服应力状态及相应的活化滑移系或/和孪生系的影响, 探讨了取向空间里一些重要取向Taylor 因子及屈服强度各向异性的变化规律, 这对 f.c.c.晶体滑移和孪生共生塑性变形微观机制研究具有重要意义.1 Bishop-Hill 最大功原理分析1.1 面心立方晶体滑移和孪生共生屈服顶点单晶的塑性变形服从Schmid 定律. 当一个单晶体在单轴拉伸实验过程中, 一般由于其表面可以相对自由地变形, 在此情况下, 仅需一个剪切量就可以满足这一拉伸形变, 其最大分切应力的剪切系启动. 另一方面, 对于多晶聚集体里的晶粒变形, 由于受相邻晶粒约束的影响, 不能自由地改变它的形状, 为此, 一般需5个独立剪切量以相容5个独立的应变分量. 文献[11]证明了对于f.c.c.晶体的完全限制变形, 若引入孪生机制, 则在孪生对滑移临界剪切应力之比ξ不同的情况下, 其单晶的屈服面不同, 同时建立了适合滑移或/和孪生各种变形机制完备的屈服应力状态群. 结果表明: 当ξ>时, 仅能产生滑移, 有56种应力状态,在应力空间按晶体结构的对称性加以分类, 可分为5组基本的应力状态. 当ξ<时, 仅能产生孪生, 有25种应力状态, 可分为4组. 只有当面. 当ξ<<时, 总共有259种应力状态, 可分为21组. 当ξ<<时, 也有259种应力状态, 可分为19组. 在这两种类型的屈服应力状态中, 其中139种是相同的, 120种不同. 由此可见, 仅需分别考虑ξ在这4个区间的情况.1.2 轴对称共生变形Bishop-Hill 最大功原理分析对于多晶聚集体轴对称拉伸塑性变形, 它可由在x 1方向上的延伸变形11δε及在x 2和x 3方向上的压缩变形22δε和33δε来描述, 应变张量可表示为1322 中国科学 E 辑 技术科学 第36卷111111000/20,00/2skl δεδεδεδε⎡⎤⎢⎥=⎢⎥⎢⎥−⎣⎦- (1) 式中, s 表示为样品坐标系. 采用Taylor 完全限制模型[14], 则多晶聚集体内各晶粒所承受的应变与宏观应变一致. 由于宏观应变张量相对于样品坐标轴, 为了利用Bishop-Hill 最大塑性功原理, 必须在晶体坐标系中表示它们. 根据张量转换法则(),,,1,2,3.c sij ik jl kla a i j k l δεδε== (2)对于任意取向的晶粒, 由所有可能的屈服应力状态(包括滑移或/和孪生屈服应 力), 根据Bishop-Hill 最大塑性功原理max c cij ij k k w w δσδεσδεδ===, (3)可以确定实际所需的屈服应力, 由此也确定了相应的活化系. (2)式中ij a 为晶体坐标系相对于样品坐标系的取向矩阵, 上标c 表示为晶体坐标系. 定义Taylor 因子为()11/,scs M w δδετ=⋅ (4)其中, cs τ为滑移的临界剪切应力. 可见对于任一取向的晶粒, M 与引起晶粒单位塑性变形所做的功成正比, 因此它是晶体与取向有关的相对屈服强度的量度. 这意味着不同取向的晶粒, 对于同样的宏观变形, M 越大, 所需做功越多, 那么它的塑性变形就越困难.在此基础上, 本文由所有可能的屈服应力状态(滑移或/和孪生屈服应力), 根据Bishop-Hill 最大功原理,系统分析了轴对称共生变形时ξ>,<ξ<, ξ<<和ξ<等4种情况下立方晶体标准投影三角形区域里各任意晶体取向的5维屈服应力状态(符号表示见文献[15])以及与之相联系的活化滑移或/和孪生系(符号表示见文献[11]), 同时探讨了一些重要取向Taylor 因子及屈服强度各向异性的变化规律, 为进一步分析 f.c.c.晶体的塑性变形及其力学性质提供理论依据.2 结果与讨论2.1 ξ对屈服应力状态和活化系的影响首先考虑轴对称拉伸塑性变形. 对于仅发生滑移变形的情况(ξ>, 如表1所示), 计算表明标准投影三角形区(考虑对称性, 可表示所有拉伸或压缩轴取向)可以划分为5个特定的区域, 每个区域由某一种特定的屈服应力状态活化. 仔细分析可知, 它们恰好分属于Bishop-Hill 滑移屈服顶点[12,13]的5组基本屈服顶第11期 陈志永等: 面心立方晶体孪生和滑移轴对称共生塑性变形分析 1323点. 由于对以滑移/孪生为其主要变形机制晶体而言, 要使其能完成任意形状的变形(如FC Taylor 模型), 须且仅需启动5个相互独立的活化系. 而表1中与屈服顶点相联系的活化滑移系均是6或8个, 且5个独立活化滑移系的组合数又不惟一, 则在此情况下具体启动的滑移系具有不确定性, 即活化滑移系的选择具有模糊性.<<时, 滑移和孪生共生变形的情形. 为了求出这种情况下的当ξ屈服应力状态, 首先在此区间取ξ为一定值(如ξ=1), 求出其应力状态以及与之联系的活化滑移或/和孪生系, 然后将ξ作为参数代入相应的与{111}<112>活化孪生系相联系的屈服条件方程, 由此可以推导出以ξ为变量的各组屈服顶点的解析表达式, 如表2所示. 计算结果表明标准投影三角形区可以划分为12个区域, 对应不同类型的基本屈服顶点. 其中靠近[100]取向的区域由Bishop-Hill滑移屈服顶点活化(表2中的应力状态1), 与仅发生滑移时的屈服应力状态一致(表1中的应力状态1), 其相应的活化系均为滑移系. 由此应力状态活化的区域仅发生滑移变形, 而其他各种应力状态对应的活化系均包括滑移系和孪生系, 则在相应的区域里滑移和孪生同时发生. 仔细分析可知, 表2中第1, 2, 3, 5, 7, 8和12等7种打*号的屈服应力状态在整个ξ<<取值范围内满足屈服条件, 而第4,<<范围内满足屈服条件[11]. 6, 9, 10和11等5种屈服应力状态则只在ξ同时应该指出的是, 对于第1, 2, 3, 5, 6, 10和12等7种应力状态, 其5个独立活化系的组合数不惟一, 则在此情况下具体启动的滑移或/和孪生系具有不确定性, 即活化系的选择具有模糊性. 但对于第4, 7, 8, 9和11等5种屈服应力状态, 与其相联系的活化系均是5个, 则在此情况下活化系是确定的, 即活化系选择不具有模糊性.<<时, 滑移和孪生共生的情形(见表3). 结果表明标准三角当ξ形区可以划分为对应不同类型基本屈服顶点的11个区域. 与ξ<<类似, 其中靠近[100]取向的区域仍由Bishop-Hill滑移屈服顶点的特例活化(表3中应力状态1), 与表1和2中靠近[100]取向区域的屈服应力状态相同, 则此区域为滑移变形区域, 其他区域则为滑移和孪生共生变形区域. 表中第1, 2, 3, 7, 8, 9和11等7种屈服应力状态在整个ξ<<取值范围内满足屈服条件, 而其<<范围内满足屈服条件[11]. 对于第1, 2, 他4种屈服应力状态则只在ξ3, 4, 6, 7和11等7种应力状态, 活化系的选择具有模糊性. 但对于其他4种应力状态, 即活化系的选择是确定的, 不具有模糊性.比较表2和3, 可以看出表2中的第1, 2, 3, 5, 7, 8和12种应力状态分别与表1324 中国科学 E 辑 技术科学 第36卷3中的1, 2, 3, 7, 8, 9和11的相同. 由此可知, 这7种屈服应力状态属于139种共同的屈服应力状态, 在整个ξ<<取值范围内满足屈服条件. 而其他没有打*号的屈服应力状态, 分别只在各自的ξ取值范围内满足屈服条件, 属于120种不同的屈服应力状态[11].当ξ<时(如表4), 在此情况仅可能发生孪生变形, 标准投影三角形区可以分为4个区域, 对应不同类型的基本屈服应力状态, 其中仅与屈服应力状态3所联系活化系的选择不具有模糊性.表1 ξ>时拉伸变形标准投影三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数1 (1/2,1/2,0,0,0)− s 3 s 6 s 9 s 12 s 14 s 17 s 20 s 23 32 2 (1/4,1/4,0,1/2,1/2)−s 3 s 4 s 12 s 14 s 17 s 22 4 3 (1/2,0,0,0,1/2) s 3 s 6 s 9 s 12 s 14 s 17 s 19 s 22 36 4 (0,0,1/2,1/2,1/2)s 4 s 8 s 12 s 17 s 21 s 22 6 5(0,0,0,0,1)s 1 s 4 s 8 s 11 s 14 s 17 s 19 s 2232表ξ<<时拉伸变形标准三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数12种应力状态屈服应力状态 (ct )活化系5个独立活化系组合数1* (1/2,1/2,0,0,0)−s 3 s 6 s 9 s 12 s 14 s 17 s 20 s 23322* (3/4//43//21//21/2)−−− s 3 s 12 s 14 s 17 t 6 t 11 43* /41/4,1/4//21,1/2,1/2)−−s 3 s 4 s 14 s 22 t 6 t 11 64 (1/4,3/4/3/2,3/2/2)− s 14 s 17 s 22 t 6 t 11 15* (1//2/21/2)−−s 3 s 6 s 9 s 12 s 14 s 17 t 8 t 11406 /21/2,0,0,0,3/2/2)−s 14 s 17 s 19 s 22 t 8 t 11 67* /81/4,1/4//41,1/2,1/2)−− s 4 s 22 t 6 t 7 t 11 18* (0,/41//21//21/2,/41)+−−+s 8 s 22 t 6 t 7 t 1119 (1/2/4,1/2//21/3/2,3/2/2)−−s 8 s 17 s 22 t 6 t 11 110 (1//2)s 14 s 17 s 19 s 22 t 3 t 6 611 (1/2/4,1/2/4,1//2) s 8 s 17 s 19 s 22 t 6 112*(0,1/2/4,0,0,1/2/4)s 8 s 11 s 19 s 22 t 3 t 66第11期 陈志永等: 面心立方晶体孪生和滑移轴对称共生塑性变形分析 1325表3 ξ<时拉伸变形标准三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数11种应力状态 屈服应力状态 (cs )活化系5个独立活化系组合数1* (1/2,1/2,0,0,0)−s 3 s 6 s 9 s 12 s 14 s 17 s 20 s 23 322* (3/4//43//21//21/2)−−−s 3 s 12 s 14 s 17 t 6 t 1143* /41/4,1/4//21,1/2,1/2)−− s 3 s 4 s 14 s 22 t 6 t 11 64 (1/3//23/2)−−s 14 s 17 t 3 t 6 t 8 t 11 65 /21/3/2,3/22)ξ−− s 14 s 22 t 3 t6 t 11 16 /21/2,3/4/2,0,0,3/4)− s 19 s 22 t 3 t 6 t 8 t 11 67* (1//2/21/2)−−s 3 s 6 s 9 s 12 s 14 s 17 t 8 t 11 408* /81/4,1/4//41,1/2,1/2)−− s 4 s 22 t 6 t 7 t 11 19* (0,1/2//21//21/2,1/4)−− s 8 s 22 t 6 t 7 t 11 110 /41/4,1/2//21/2,0,3/4)−−S 8 s 19 s 22 t 6 t 11 111*(0,1/2//41/2)+s 8 s 11 s 19 s 22 t 3 t 66表4 ξ<时拉伸变形标准投影三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数1 (1/2,1/2,0,0,0)−t 2 t 3 t 5 t 6 t 8 t 9 t 11 t 12 56 2 (0,0,1/2,1/2,1/2)− t 2 t 3 t 4 t 6 t 10 t 11 6 3 (1/8,1/8,1/4,1/2,1/2)−− t 4 t 6 t 7 t 10 t 11 1 4(0,1/4,0,0,3/4)t 3 t 6 t 7 t 8 t 10 t 116同理可以分析轴对称压缩塑性变形情况. 只要改变宏观应变张量分量符号,分析方法完全一致. 我们也分别求出了ξ>,ξ<<, <ξ<和ξ<等4种情况下立方晶体标准投影三角形区域里的屈服应力状态以及与之相联系的活化滑移或/和孪生系, 如表5~8所示. 与表1~4相比, 我们发现一个有趣的现象, 即当ξ>仅发生滑移变形时, 压缩时所需的屈服应力状态和相应的活化滑移系与拉伸时的情况恰好相反, 而ξ<时情况则不同.这可根据滑移和孪生屈服面在应力空间的对称性来解释. 在应力空间里, 由于滑移方向可为正负, 滑移屈服面关于原点对称; 而孪生是有方向性的, 孪生屈服面关于原点不对称. 由于拉伸时的变形张量恰好和压缩时的相反, 因此在仅发生滑移变形时, 对于同一晶体取向, 所需的屈服应力状态恰好相反. 而就滑移而言, 正好存在相反的屈服应力状态. 自然, 相应活化滑移系的滑移方向也恰好相反.而对于滑移和孪生共生或孪生单独发生的情况, 即ξ<, 由于相反的应力状1326中国科学E辑技术科学第36卷态违反屈服条件, 因此不存在这种关系.<<时, 滑移和孪生共生的情形见表 6. 结果表明, 标准三角当ξ形区可以划分为11个区域, 对应不同类型的基本屈服顶点. 其中靠近[111]取向的区域由Bishop-Hill滑移屈服顶点的特例活化(即表6中的应力状态7), 与仅发生滑移时的屈服应力状态一致(表5中的应力状态4), 其相应的活化系均为滑移系, 由此应力状态活化的区域仅发生滑移变形. 而其他各种应力状态对应的活化系均包括滑移系和孪生系, 则在相应的区域里滑移和孪生同时发生.<<时, 滑移和孪生共生的情形见表7, 结果表明标准三角形当ξ<<相类似, 其中靠近[111]取向的区域区可以划分为11个区域. 与ξ仍由Bishop-Hill滑移屈服顶点的特例活化(即表7中的应力状态9), 与表5和6中的靠近[111]取向的区域的屈服应力状态相同, 则此区域为滑移变形区域, 其他区域则为滑移和孪生共生变形区域.比较表6和7, 可以看出表6中第1, 2, 3, 5, 7, 10和11等7种应力状态分别与表7中的第1, 2, 3, 6, 9, 10和11种相同(即标*号的). 由此可知, 这7种屈服应力状态属于139种共同的屈服应力状态, 在整个ξ≤取值范围内满足屈服条件. 而其他没有打*号的屈服应力状态, 分别只在各自的ξ取值范围内满足屈服条件, 属于120种不同的屈服应力状态.表5 ξ>时压缩变形标准投影三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数−s2 s5 s8 s11 s15 s18 s21 s24321 (1/2,1/2,0,0,0)−−−s2s5 s10 s15 s16 s24 42 (1/4,1/4,0,1/2,1/2)−−s2s5s7 s10 s15 s18 s21 s24363 (1/2,0,0,0,1/2)−−−s5s9 s10 s16 s20 s24 64 (0,0,1/2,1/2,1/2)−s2s5s7 s10 s13s16 s20 s23325 (0,0,0,0,1)当ξ<时(表8), 在此情况仅可能发生孪生变形, 标准投影三角形区可以分为4个区域, 对应不同类型的基本屈服应力状态, 其中仅与屈服应力状态2所联系活化系的选择不具有模糊性.由此可见, 无论对于轴对称拉伸还是压缩变形, 4种情况下立方晶体标准投影三角形均可划分为一些特定的区域, 在此区域中不同取向的晶体由一些特定的屈服应力状态活化. 其中一些区域仅仅包含5个活化系, 一些包含6或8个活化系. 由于应变过程中, 晶体的旋转依赖于一个特定组合的活化, 对于只有5个第11期 陈志永等: 面心立方晶体孪生和滑移轴对称共生塑性变形分析 1327活化系的取向, 其活化系的选择不具有模糊性, 相应地, 织构的发展也就确定; 而对于6或8个滑移或孪生系的活化, 活化系组合的选择具有不确定性, 则织构的发展也就具有不确定性. 因此, 在进行形变织构模拟计算时, 要遵循一定的准则来确定各取向的具体的活化系[16,17], 由此计算取向的改变即织构发展.表ξ<<时压缩变形标准三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数11种应力状态 屈服应力状态 (cs )活化系 5个独立活化系组合数1* (1/22,3/22,0,0,0)s 2 s 5 s 8 s 11 t 1 t 4 t 7 t 10 442* (1/48,381/41/221)−−−−−s 5 s 24 t 1 t 4 t 10 13* (8,8,41/2,1/2,1/2)−−−s 5 s 10 s 16 s 24 t 1 14 (1/44,41/4,0,1/223/2)−− s 2 s5 s 10 s 16 t 1 15* (1/48,1/48,41/1,1/2)ξ−−−−s 5 s 10 s 24 t 1 t 4 16 (1/22,0,0,0,23/2)− s 2 s 5 s7 s 10 t 1 t 4 6 7* (0,0,1/2,1/2,1/2)−−−s 5 s 9 s 10 s 16 s 20 s 24 68 21,0,0,0,2)−s 2 s 5 s 7 s 10 t 9 t 12 691/2,1/24,0,21,2)−−s 2 s 5 s 10 s 16 t 12 110* 21,2)−− s 5 s 10 s 16 s 20 t 9 t 12 611* (0,1/24,0,0,1/24)−s 2 s 5 s 13 s 16 t 9 t 126表7 ξ<时压缩变形标准三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数11种应力状态 屈服应力状态cs )活化系 5个独立活化系组合数1* (1/22,3/22,0,0,0)s 2 s 5 s 8 s 11 t 1 t 4 t 7 t 10442* (1/4//81//41//2/21)−−−−−s 5 s 24 t 1 t 4 t 10 13* (1/2,1/2,1/2)−−− s 5 s 10 s 16 s 24 t 1 14 (1/8,1/23/21,2)−−− s5 s 10 s 16 t 1 t 12 15 (1/44,1/2/4,0,1/22,3/4)−s 2 s 5 s 16 t 1 t 12 16* (1/4/8,1/4//41//21,1/2)−−−− s 5 s 10 s 24 t 1 t 4 17 (1/8/4,3/8//23/3/2,/2)−− s 5 s 10 t 1 t 4 t 12 18 (1/22,3/42,0,0,3/4)−s 2 s 5 t 1 t 4 t 9 t 12 6 9* (0,0,1/2,1/2,1/2)−−−s 5 s 9 s 10 s 16 s 20 s 24 610* 221,2)−− s 5 s 10 s 16 s 20 t 9 t 12 611*(0,1/24,0,0,1/24)−s 2 s 5 s 13 s 16 t 9 t 1261328 中国科学 E 辑 技术科学 第36卷表8 ξ<时压缩变形标准三角形划分区域里的屈服应力状态、活化系及5个独立活化系组合数1 (0,1,0,0,0)t 1 t 2 t 4 t 5 t 7 t 8 t 10 t 11 56 2 (1/8,1/8,1/4,1/2,1/2)−−−−t 1 t 4 t 5 t 10 t 12 1 3 (0,1/4,0,0,3/4)− t 1 t 2 t 4 t 5 t 9 t 12 6 4(0,0,1/2,1/2,1/2)−−−t 4 t 5 t 8 t 9 t 10 t 1262.2 ξ对Taylor 因子和屈服强度各向异性的影响由所求的滑移或/和孪生(共生)屈服应力状态, 根据Bishop-Hill [12,13]最大塑性功原理, 对于以上各种情况, 不难得出Taylor 因子的解析表达式. 由于结果繁杂, 本文不予列出. 但为了更全面地了解ξ对f.c.c.晶体轴对称塑性变形时Taylor 因子及屈服强度各向异性的影响, 分别计算了ξ>,ξ<<, <ξ<和ξ<等4种情况下标准投影三角形区域里的3个重要取向[111],[110]和[100]的Taylor 因子M . 表9给出了计算结果.根据上述讨论, 通过计算可知, 对于轴对称拉伸变形, 当ξ>时仅发生滑移时, [111]和[110]取向的屈服强度大, 其值均为2, 是[100]取向(其M 值是的1.5倍. 当ξ<<时, 随着ξ的值减小, [111]M 和[110]M 均减小,但[111]M 减小的速度大于[110]M (由表9中共生变形时Taylor 因子的解析表达式可知), 而[100]M 却仍旧保持不变. 当ξ<时, 无疑, 标准投影三角形区域中的所有取向均只能产生孪生变形. 对于[111]取向, 其[111] 1.84M =, 与[100]和[110] 取向的 2.45M =相比, 其值降低了25%. 进一步分析发现, 对于[111]M ,其在ξ<时的三个区间的解析表达式相同, 随着ξ的值减小连续变化而不产生突变, 且减小的速率不变; 而对于[110]M , 尽管其在ξ<<的解析表达式值与ξ<时的不一致, 但如果将各个区间的端点值代入相应的解析表达式, 可以发现在端点处[110]M 也是连续变化而不产生突变的, 但随着ξ值减小,ξ<时, [110]M 值的减小速率比ξ<<快一倍; 而对于[100]M , 其在ξ>的三个分立区间不变, 而在ξ<时[100]M 的减小速率与[110]M 相同.实际上, 对于立方晶体标准投影三角形区域里所有取向, 通过计算可以发现, 随着ξ的值变化其Taylor 因子的变化也都是连续的, 并不由于所处区间的变化而突第11期 陈志永等: 面心立方晶体孪生和滑移轴对称共生塑性变形分析 1329变. 当然, 不同取向Taylor因子的变化速率可能有所差别.比较滑移和孪生分别发生的情况, 三个取向在仅发生滑移时的屈服强度相差最大为0.5倍, 仅发生孪生时的相差最小为0.25倍. 由此可见, 与仅发生滑移相比, 孪生的引入对屈服强度各向异性有影响, 它减小了屈服强度各向异性. 事实上, 通过计算轴对称拉伸变形时ξ处于4个区间情况下立方晶体标准投影三角形区域里的任意取向的Taylor因子M, 可以得到相同的结论, 在此不再多述.同理可以分析轴对称压缩变形三个理想取向的Taylor因子变化规律.ξ>仅发生滑移时, 各取向的Taylor因子与拉伸时的相同, 这与前面对屈服应力状态的分析是一致的. 当ξ<<时, 拉伸时, [111]取向处的M值急剧减小, [100]处的M值不变; 而压缩时, 则是[100]处的M值急剧减小, [111]处的M=, 3倍于M值不变. 当ξ<时, 所有区域均只能发生孪生, [111][100]处的. 比较滑移和孪生分别发生的情况, 三个取向在仅发生滑移时的屈服强度相差最小, 仅发生孪生时的相差最大. 由此可见, 对压缩变形, 孪生的引入增强了屈服强度各向异性.表9 轴对称变形时标准三角形区域里三个重要取向的Taylor因子M变形模式取向>ξ<ξ<ξξ<<[111] 2/4/4/4[110] 2(1/2/2)(1/2/2)轴对称拉伸[100][111] 222/2[110] 2(1/4)(1/4)/4轴对称压缩[100] /2/2/2以上结果揭示了在轴对称塑性变形过程中, 随着孪生的引入, 基于滑移变形机制的屈服强度各向异性将随之改变. 对于拉伸的情况而言, 各向异性减小; 对于压缩的情况而言, 各向异性增大. 轴对称塑性流动可采用圆锥模通过拉拔圆柱形单晶或多晶来实现, 这种类型变形阻力与拉拔应力相关. Hosford[18]采用这种方法测量了具有高层错能金属Al多晶和大量不同取向的Al单晶的变形抗力, Mayer[19]采用同样方法测量了具有不同层错能金属Fe, Cu, Cu-7Al多晶和不同取向单晶的变形抗力. 为简单起见, 本文仅给出它们在临近三个重要取向[100], [110]和[111]的归一化的拉拔应力之比, A1为1.57:2.20:2.27, Fe为5.18:7.75:7.32,与表9中ξ>时仅考虑滑移机制的以上三个重要取向的Taylor因子之比2:2(即1:1.5:1.5)相当接近. 可见对Hosford[18]所做关于Al和Mayer[19]所做Fe的拉拔实验(尽管Fe为体心立方金属, 由对称性可知, f.c.c.晶体{111}<110>滑移同样可以应用于b.c.c.晶体{110}<111>滑移情况), 以上分析表明符合仅产生滑移情况. 这是由于Al和Fe均属于高层错能金属, 相应的孪生对滑移的临界剪切应力之比ξ较大, 不易孪生. 事实上, 对于其他取向测量结果也发现变形抗力与Taylor因子的相关性. 尽管实验结果存在一定的偏差, 但可以认为在实验误差范围以内. 而对于铜和Cu-7Al而言, 仅按滑移变形处理, 结果就不令人满意. 如果按照滑移和孪生共生变形的情况来处理, Cu-7Al的数据与理论符合较好. 对于所有Cu-7Al单晶取向, 其最大拉拔应力与最小拉拔应力之差均不高于30%, 而对于以纯滑机制而言的Fe和Al, 其最大拉拔应力与最小拉拔应力之差超过50%. 可见, 孪生的引入确实降低了屈服强度各向异性. 对Cu而言, 若假ξ=, 实验应力应变曲线数据与理论相符, 由此可以确定孪生临界剪切应力定1值, 而该值实验上往往难以确定. 然而, 对于低应变速率下室温铜的变形, 很难观察到其会产生孪生, 因此其结果有待进一步深入研究. 尽管如此, 对于中、低τ的方法.层错能金属, 这不失为一种确定孪生临界剪切应力ct上面我们分析了轴对称拉伸或压缩分别进行时屈服强度各向异性, 现在我们来分析同一取向在拉伸和压缩时的屈服强度有何变化规律. 根据表9, 我们分别计算了拉伸和压缩变形时ξ>, ξ<<, ξ<<和ξ<等4种情况下[111], [110]和[100]的Taylor因子M之间的相对比值, 表10给出了计算结果. 当ξ>仅发生滑移时, 三个取向的比值都为1, 这意味着拉伸和压缩的屈服强度相等, 拉伸和压缩不具有不对称性. 事实上, 其他所有取向也具有这种性质, 这与屈服应力状态的分析是一致的. 无论ξ<<ξ<<, 也就是说, 当滑移和孪生共生变形时, [111] 取向拉伸和压缩的屈服强度比值随着ξ的减小而减小, 而[100]取向则相反. 事实上, 它们互为倒数.这意味着这两个取向的拉伸和压缩不对称性的程度应该是一致的, 只不过是[111]取向的拉伸对压缩的不对称性相应于[100]取向的压缩对拉伸不对称性. 当ξ<仅发生孪生时, [110]取向的比值为4/5, 最接近于对称性的比值1, 因此[110]取向的拉伸和压缩不对称性较[111]和[100]取向为小, 且3种取向的比值分别与1相差最大, 即在此情况下它们的拉伸和压缩不对称性均最明显. 进一步可知, 对于整个立方晶体标准投影三角形区域的各个晶体取向, 在滑移和孪生共生变形时, 其拉伸和压缩的屈服强度一般是不对称的. 由此可见, 对于具有某种择优取向分布的丝织构, 其拉伸和压缩的屈服强度也应该是不对称的.表10 轴对称变形时标准三角形区域里三个重要取向的拉伸和压缩屈服强度的不对称性拉伸和压缩屈服强度之比[111]1 /2 /2 1/2 [110]1 (2)/(4)+(2)/(4)+4/5 [100] 1 2) 2)2由于高应变率下金属易于产生孪生变形, 根据绝热剪切带扩展面积所需要的能量表达式分析[20], 对同一材料, 其屈服强度是影响绝热剪切敏感性的最重要因素, 则影响材料各向异性的物理本质晶体学取向分布即织构有可能对绝热剪切敏感性有重要影响. 然而, 目前国内外极少见到从此角度深入研究高应变率下材料绝热剪切敏感性的各向异性的报道, 因此本文研究结果对于研究金属材料的绝热剪切敏感性具有重要意义.2.3孪生能力取向因子及其对低层错能金属拉伸织构的影响从以上分析结果可知, 随着孪生的引入, 对于立方晶体标准投影三角形区的所有取向, 有些取向易于孪生, 有些取向不易孪生. 为了表征各晶体取向的孪生能力, 本文引入孪生能力取向因子1,s t t s sM M M M M µ−==− (5) 式中, s t M M 和分别是ξ为取值范围两端点时的Taylor 因子. 根据上述计算可知, s M 不可能小于t M . 由(5)式定义可以看出, 当ξ>时(即在此情况下不可能单独发生孪生变形), 对于任意的晶体取向, 若s t M M >, 即0µ>时, 随着ξ的减小, 由于孪生抗力减小, 这时晶粒取向易于孪生. t M 越小, 即µ越大, 表明该取向越易孪生; t M 越大, 即µ越小, 表明该取向越不易于孪生; 若s t M M =, 即0µ=时, 对于这一晶体取向, 仅有滑移机制起作用(当ξ>时), 该取向将很难发生孪生变形. 很明显, 在ξ>, 对于0µ=的取向, 相应的活化系均只可能是滑移系; 而对于0µ>的取向, 相应的活化系可能是滑移系和孪生系. 当ξ<时, 对所有取向而言, 均将是孪生变形机制起作用. 为更清楚起见, 我们计算了轴对称拉伸变形时的立方晶体标准投影立方三角形区里各取向的µ值, 其等值线如图1所示. 随着ξ值逐渐降低到小于, 图中除了被等值线0所包围的阴影部分领域仍然仅产生滑移外, 在其他所有区域, 孪生和滑移同时产生. 如图1所示, 轴对称拉伸变形时, 当ξ≤时, 在靠近。

形状记忆与超弹性镍钛合金的发展和应用

摘 要 : 回顾了镍钛合金自 1963 年发现形状记忆效应至今 40 年的发展历程 、应用领域和产业状况 。镍钛合金

具有优良的力学性能 、腐蚀抗力 、形状记忆效应 、超弹性 、阻尼特性和生物相容性等特点 , 其应用范围涉及航空 、 航天 、机械 、电子 、化工 、能源 、建筑等工程领域 、民用和医学领域 。纵观全球记忆合金产业 , 国外主要高利润经 济增长点正逐步从工业产品和民用产品转变到超弹性介入医学产品 , 从原材料 →半成品 →成品已经形成良好的产 业链 , 正进入蓬勃发展时期 。国内记忆合金产业刚刚兴起 , 理论研究和应用基础研究的基础不错 , 应加强企业之 间的合作 , 避免恶性竞争 , 共同推进镍钛合金高技术产业的健康发展 。

1 发展历史阶段

镍钛合金的发展历史可分为 3 个阶段 : 1) 1963 年 ~ 1986 年 , 开展了初步的基础研 究 , 包括相变行为 、晶体结构 、显微组织 、力学性 能和冶炼加工制备技术等[2 , 3 ] 。20 世纪 70 年代初 , 美国 Raychem 公司成功研制了 Ni TiFe 航空用液压 管路接头和紧固件 , 并应用于 F14 战斗机中 , 成为 镍钛合金第一个成功的工业应用实例 。1975 年 5 月 在加拿大多伦多大学召开了国际上第一次形状记忆

现功能的 。在此期间 , 中国学者分别在杭州 (1997 年) 和昆明 ( 2001 年) 承办了 C2J SMA97 和 SMM SMST2001 国际会议 。

2 应用现状

在过去的 40 年里 , 镍钛合金因其优良的生物 相容性 、射线不透性 、核磁共振无影响性 、力学性 能 、腐蚀抗力 、形状记忆效应 、超弹性和阻尼等特 性 , 应用范围涉及航空 、航天 、机械 、电子 、化工 、 能源 、建筑等工程 、民用和医学领域 。航空航天应 用的产品包括管接头 、超弹性防松构件 、超弹性均 载连接件以及智能结构控制件等 ; 在能源 、交通 、 电子等领域的应用产品有内燃机车蒸汽自动调节 器 、温控开启机构 、大功率电缆连接插头 、屏蔽电 缆连接用紧固圈及电子微动开关等 ; 在石油化工领 域主要应用于油井封隔器 、油井套管记忆合金整形 器 、电控记忆合金驱动截流器等 ; 民用产品主要包 括超弹性眼镜架 、移动电话天线 、女性胸衣托架 、 高弹高韧性钓鱼丝线 、耳机头套等 ; 在牙科 、骨科 、 介入治疗 、心内科 、耳鼻喉科 、妇科等医学领域中 的应用包括牙齿矫形丝 、根管锉 、脊柱矫形棒 、接 骨板 、髓内针 、髌骨爪 、导丝 、导针 、心脏补片 、血 管支架 、血栓滤器 、食道支架 、呼吸道支架 、胆道 支架 、尿道支架 、直肠支架 、十二指肠支架 、外耳 道支架 、节育环等 。

Ti-Al层状金属复合材料的增强增韧机理与力学行为研究

Ti-Al层状金属复合材料的增强增韧机理与力学行为研究层状Ti-Al复合板由交替排列的强度较高的钛层和塑性好的铝层通过热压-轧制而成,这种材料能够结合两种材料的性能优势,弥补单一的金属材料的某些方面的不足,表现出更优良的特性。

本课题主要对Ti-Al层状金属复合材料中钛层的力学行为和复合材料的增强增韧机理进行研究。

采用塑性细观力学方法编写程序对钛弹塑性变形过程进行数值分析。

之后选取合理的韧性破坏准则分析其韧性破坏失效过程和增韧机理。

在此基础上引入铝层弹塑性变形的宏观本构关系以及缺陷层理论,分析随着各相层厚比变化,Ti-Al层状金属复合材料的增强增韧机制。

本文首先介绍了晶体学基本理论、多晶体塑性变形的基本理论以及金属材料变形的韧性破坏准则。

根据钛晶格常数等特点和钛合金塑性变形研究的相关实验得到影响金属钛塑性变形过程的主要变形机制是滑移和孪生,一般数值分析过程重点考虑滑移机制。

将林同骅模型进行改进分析推导得到适用于描述多晶体钛的弹塑性变形过程的塑性细观力学模型。

在此基础上编写程序对多晶钛的弹塑性变形进行数值分析得到能够体现多晶体钛细观变形特点的应力应变关系。

这一塑性细观力学模型可以更好的应用于数值分析密排六方晶体的弹塑性变形过程。

之后研究了描述金属材料韧性破坏的断裂准则,通过对实验结果的观察分析得到钛断裂形式为微孔聚集型断裂。

选取Rice-Tracey韧性断裂模型使用阀值控制的方法来描述材料韧性破坏行为,合理的描述了多晶钛的失效行为。

进一步改变加载过程,对不同应力状态下钛单轴拉伸进行数值分析,使用韧性断裂准则分析不同应力状态后钛单轴拉伸的结果,得到不同应力作用下断裂韧性值C随应变变化关系。

发现对应于同一应变量,有外部应力作用与无外部应力相比韧性断裂值C明显减小了,约束状态越强,韧性断裂值C减小越明显,同时韧性断裂值C随着拉伸方向应变不断增大的趋势也减小了。

这一分析结果表明在钛薄板拉伸过程中垂直于板面方向一定形式的应力作用对于其整体的拉伸有较好的增韧效果。

《先进材料塑性成形方法及设备》课程教学大纲

先进材料塑性成形方法及设备一、课程介绍《先进材料塑性成形方法及设备》是材料成型及控制工程专业学生的一门专业选修课。

该课程注重学生基础知识与实际生产相关知识体系的构建,旨在帮助学生拓展视野,为学习后续课程做必要的知识储备,培养分析问题以及解决问题的能力,使学生能够将理论知识与实际经验相结合,为以后的工作打下坚实的基础。

本课程较为系统地论述了各种先进材料(铝合金、镁合金、钛合金、高强度钢、铝锂合金)的组织与性能,以及塑性成形方法的基本原理、工艺、特点和设备等专业知识。

要求学生了解在汽车、飞机、航空航天等领域广泛应用的先进材料的组织和性能,熟悉多种先进塑性加工方法的成形工艺及设备结构。

本课程包含先进材料与塑性成形方法及设备两部分内容,共3章,教学部分共包含理论30学时,实验2学时,以期末考试形式结课。

Introduction"Plastic forming methods and equipment of advanced materials" is a professional elective course for students majoring in materials forming and control engineering. The course focuses on the construction of students' basic knowledge and practical production-related systems. It aims to help students broaden their horizons, make the necessary knowledge reserves for learning follow-up courses, and develop analytical and problem-solving skills. The combination will lay a solid foundation for future work.This course systematically discusses the organization and properties of various advanced materials, including aluminum alloy, magnesium alloy, titanium alloy, high strength steel, aluminum lithium alloy, as well as1the basic principles, processes, features and equipment of plastic forming methods. Students are required to understand the organization and performance of advanced materials widely used in the automotive, aircraft, aerospace and other fields, and familiar with the forming process and equipment structure of a variety of advanced plastic processing methods. This course consists of two parts: advanced materials and plastic forming methods and equipment. There are 3 chapters in the course. The teaching part includes 30 hours of theory teaching and 2 hours of experiment. The exam form is open-book examination.课程基本信息二、教学大纲1、教学目的《先进材料塑性成形方法及设备》是材料成型及控制工程专业学生的一门专业选修课。

镁合金材料超塑性的研究进展

镁合金是继钢铁和铝合金之后发 展起来的第三类金属结构材料 ,并被称 之为“21 世 纪 绿 色 金 属 结 构 工 程 材 料”[1 ,2 ] 。

由于晶 体 发 生 塑 性 变 形 时 滑 移 面 总是原子排列的最密排面 ,而滑移方向 总是原子排列的最密方向 。因此 ,密排六方结构的多 晶镁 ,其塑性变形在低于 498 K 时仅限于基面{0001} 〈11 20〉滑移及锥面{101 1}〈10 11〉孪生 [3 ,4] 。镁合金 变形时只有 3 个几何滑移系和 2 个独立滑移系 ,与其 它常用金属如铝 、铁 、铜相比 ,镁的滑移系少是造成其 塑性变形能力差的主要原因 。目前 ,大多数镁合金产 品都是用铸造方法生产的 ,很少采用锻压 、轧制 、挤压 等塑性成型方法加工 ,这使镁合金的应用受到了极大 地限制 。为此 , 镁合金超塑成形受到国内外广泛关 注[5] 。 目前 ,超塑成形技术主要用于铝 、钛等合金零件的 生产 ,很少用于镁合金零件的生产[6 ,7] 。因此 ,研究镁 合金超塑性及其成形技术对于扩大镁合金应用范围 、

·664 ·

铸造技术 FOUNDR Y TEC HNOLO GY

Vol. 26 No . 8 Aug. 2005

镁合金材料超塑性的研究进展

宋佩维1 ,2 ,郭学锋2 ,张忠明2 ,徐春杰2 ,井晓天2

(1. 陕西理工学院机电工程系 ,陕西 汉中 723003 ;2. 西安理工大学材料科学与工程学院 ,陕西 西安 710048)

摘要 :综述了镁合金超塑变形的机理与特点 ,评述镁合金超塑性研究现状 ,指出了细晶超塑性 、大晶粒超塑性 、高应变速率超 塑性和低温超塑性是镁合金超塑性研究的重点和发展方向 。 关键词 :镁合金 ;超塑性 ;研究现状 ;发展方向 中图分类号 : T G146. 2 + 2 ; T G113. 25 + 3 文献标识码 :A 文章编号 :100028365 (2005) 0820664203

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

西安理工大学硕士学位论文α钛的孪生变形及其塑性韧性的研究姓名:刘翠萍申请学位级别:硕士专业:材料学指导教师:井晓天20050301摘 要I题目:α钛的孪生变形及其塑性韧性的研究∗学 科:材料学作 者:刘翠萍 作者(签名):指导导师:井晓天 教授 导师(签名):答辩日期:2005.3摘 要本文分别对Ti-2Al 、Ti-2Zr 、Ti-2Sn 、Ti-Mo 和TiC 颗粒增强钛基复合材料(TiC/Ti)进行了室温(293K )和低温(77K )下的静拉伸实验,系统地研究了Ti-2Zr 、Ti-2Sn 和TiC/Ti 在相应温度下的低周疲劳性能,最后选出在室温和低温下综合性能较优异的合金化α钛合金Ti-2Zr 和Ti-Mo 及TiC/Ti ,对其进行室温和低温冲击韧性实验。

通过金相、扫描电子显微镜、透射电子显微镜等观察方法,结合数学分析途径,较系统地研究了五种α钛合金在室温和低温下的力学性能和变形机制,尤其是孪生机制,同时分析了温度、合金元素、第二相粒子、应变量等因素对孪生切变的影响规律。

结果表明:1)合金元素Al 、Zr 、Sn 、M o 有效地提高了室温和低温下α钛的静拉伸强度,但没有恶化其塑性,尤其添加了Mo 和Zr 后塑性优异,TiC 颗粒的存在明显地提高了TiC/Ti 的静拉伸强度,但低温塑性明显下降;在低温下,各材料仍有较高的疲劳寿命;Ti-2Zr 和Ti-Mo 经过冲击力的作用后,室温和低温冲击功变化微小,均体现为韧性特征,TiC/Ti 在低温下冲击功明显下降,转变为脆性特征。

2)在室温下,Ti-2Al 、Ti-2Zr 、Ti-2Sn 和Ti-Mo 均以位错变形机制为主,低温下其孪生切变相对活跃,尤其在Ti-2Zr 、Ti-Mo 中;在TiC/Ti 中室温、低温下位错机制均占主导地位;循环载荷激发了更多类型的孪晶。

3)合金元素对孪生切变的影响与材料的原始组织、固溶度、电负性、原子尺寸有关,其中Zr 、Sn 、Mo 影响较小;TiC 颗粒阻碍了基体钛中的孪生切变,与晶格结构、排列方式有关。

∗本研究得到国家自然科学基金(50201011)资助。

西安理工大学硕士学位论文II 4)对TA2研究发现:低温下,随应变量增加,孪晶分数分阶段性逐渐增大,且不同阶段产生不同的孪晶类型;形变孪晶的产生可能存在孕育期和极限变形量。

关键字:α钛合金;变形机制;孪生;合金元素;TiC颗粒AbstractTOPIC: TWINNING DEFORMATION AND PLASTICITY AND TOUGHNESS OF α-TITANIUM ALLOYS∗Major: Material ScienceAuthor: Liu Cuiping Signature:Supervisor: Pro. Jing Xiaotian Signature:Reply Date:2005.03AbstractTensile tests were carried out with Ti-2Al、Ti-2Zr、Ti-2Sn、Ti-Mo and TiC particle-reinforced titanium matrix composite(TiC/Ti) at RT(293K) and cryogenics (77K), respectively. And symmetrical push-pull low-cycle fatigue tests were systematically conducted with Ti-2Zr、Ti-2Sn and TiC/Ti . Then impact tests were performed with the most valuable Ti-2Zr and Ti-2Sn as well TiC/Ti. By metallography, SEM and TEM together with maths analysis, mechanical properties and deformation mechanisms of five α-titanium alloys at 293K and 77K were summarized and discussed, especially twinning mechanism and twinning influence factors . The results are as follows:1)Al、Zr、Sn and Mo remarkably increase the strength of α-titanium alloys at 293K and 77K, but keep excellent plasticity, especially in Ti-2Zr and Ti-Mo; the plasticity of TiC/Ti decreases at 77K .Fatigue lifves of the three alloys are still high at 77K. From 293K to 77K, impact works of Ti-2Zr and Ti-Mo change little, and both show ductile characteristic. But TiC/Ti shows great decrease of impact work and changes to brittleness from 293K to 77K.2) At 293K,dislocation slip is the dominant deformation mechanism in four alloying α-titanium alloys; at 77K, twinning becomes livelier and even is the main deformation mode in Ti-2Zr and Ti-Mo. However, slipping predominates in TiC/Ti, no∗The research is supported by the National Natural Science Foundation of China (50201011).III西安理工大学硕士学位论文matter at 293K and 77K. More twin types occur in low-cycle fatigue tests.3)The influence of alloying elements on twinning is related to primitive phase、element solubility、electrically negative property and atom size. Among the four alloying elements, Zr and Mo have little influence on twinning, Sn secondary. TiC particle suppresses twinning in matrix titanium, which is mainly relevant to lattice structure and particle arrangement style.4) In commercially pure titanium at 77K,twin fraction increases with the increase of total strain and different twin types may occur at different stages; the occurrence of deformation twins needs an incubation period and will be up to maximum plasticity.Key Words :α-titanium alloys; deformation mechanism; twinning; alloying elements ;TiC particleIV第一章绪论1绪论1.1钛及钛合金钛自其发现、发展到如今已经经过了200多年的历史。

它因其卓绝的性能而得到了越来越广泛的应用。

正如当初给其命名为“Titanium”取意为“大力神”的意思。

名副其实,钛及钛合金工业正以其巨大潜能而给国民经济的许多领域带来突出的贡献和应用前景。

1.1.1钛的晶格结构纯钛的密度为4.507g/cm3,介于铝和铁之间。

钛的熔点为1668℃,比铁的熔点还高。

钛在固态下有两种同素异构体,常温下钛以密排六方晶格结构存在,称之为α钛;当温度升到882.5℃以上时,变成体心立方晶格结构,被称之为β钛。

钛在元素周期表中属于IVB族元素,原子系数为22,最外层电子排布为3d24s2。

对于α钛,其晶格常数c与a的比值小于密排六方晶格常数比的理想值1.633[1],这种结构特点使钛的变形机制变得复杂。

1.1.2钛的合金元素及钛合金的分类钛可以和许多元素组合,形成不同类型的钛合金。

按照合金元素与钛的相互作用情况以及对钛同素异构转变温度的影响,可以将它们分成三类,如图1-1[2]。

钛合金按其退火组织可分为三类[3]:组织为α的叫做α钛合金,典型的如纯钛,Ti-5Al-2.5Sn,Ti-2Al-2.5Zr;组织为β的叫做β钛合金,典型的如Ti-8Mo-8V-2Fe-3Al,Ti-15333,Ti1023等;组织为α+β的叫做α+β钛合金,典型的如被称为王牌钛合金的Ti-6Al-4V。

1西安理工大学硕士学位论文21-11.1.2.1α稳定元素和α钛合金这类元素能提高钛的同素异构转变温度,扩大α相区并增加α相在热力学上的稳定性。

这类元素在α钛中有较大的固溶度,在α+β双相合金中优先溶于α相,如Al、B、C、O、N。

其中铝在钛合金中的地位如同碳在铁合金中的地位,是典型的α稳定剂,国内外各类钛合金中几乎都添加有适量的铝。

铝对α钛合金的固溶强化作用最显著,每添加1%铝,抗拉强度约增加50MPa。

铝除了可以提高钛合金的常温和高温强度外,还可以提高α+β型钛合金的时效能力,改善其抗氧化性能,降低合金的密度,提高弹性模量,但当合金中铝量大于5%后,出现了Ti3Al相,使合金塑性降低。

在低温应用情况下,最易让人想到的选择是全α相钛合金,因为α钛即使在低温下仍保持着良好的塑性。

但为了提高α钛合金低温延展性,必须减少间隙原子C、O、N的水平,而这又将伴随着强度的下降。