6063铝合金钛锆转化液的消耗及其补加规律的研究

锆及锆合金中微量钛的测定

锆及锆合金中微量钛的测定

陈学源

【期刊名称】《稀有金属材料与工程》

【年(卷),期】1990()3

【摘要】本文研究了在盐酸-硫酸体系中,钛与二安替比林甲烷生成黄色配合物,在主体锆存在下,不经分离直接测定钛的测定条件,着重研究了锡和锆的干扰及其消除方法。

锡与二安替比林甲烷形成白色沉淀,但提高溶液酸度就可避免产生沉淀,从而消除锡的干扰。

锆与二安替比林甲烷生成无色配合物,因消耗显色剂而影响钛的完全显色,采用草酸掩蔽锆并且加过量显色剂可使锆的干扰完全消除。

本方法准确性好,灵敏度高,操作简便,测定范围为0.0020~0.2%。

【总页数】4页(P64-67)

【关键词】锆;锆合金;微量钛;光度法

【作者】陈学源

【作者单位】西北有色金属研究院

【正文语种】中文

【中图分类】TF841.401

【相关文献】

1.全谱直读型直流电弧原子发射光谱法测定锆及锆合金中16种微量元素的含量[J], 马晓敏;王辉;李波;孙宝莲;梁清华;郑伟;王宽

2.电感耦合等离子体原子发射光谱法测定锆及锆合金中钛 [J], 李波;禄妮

3.钛或钛合金中微量锆的萃取光度法测定 [J], 许锦华;邵颖

4.锆及锆合金中微量镁原子吸收光谱法测定 [J], 陈觉

5.锆及锆合金中微量铝的测定 [J], 陈学源

因版权原因,仅展示原文概要,查看原文内容请购买。

低电导率乙二醇冷却液使用性能研究

FRONTIER DISCUSSION | 前沿探讨时代汽车 低电导率乙二醇冷却液使用性能研究张传龙 李会收 刘占房 耿晶 战东红 李可敬潍柴动力股份有限公司 山东省潍坊市 261001摘 要: 质子交换膜燃料电池发动机正常运行时会产生大量热,其中热量的95%由冷却介质带走,而冷却液中离子含量高会导致燃料电池发动机绝缘问题,因此要求冷却液具有高散热性、低的腐蚀速率、高的密封材料兼容性,行业内通常要求电导率小于5μS/cm,传统的冷却液(电导率大于2000μS/cm)不满足质子交换膜燃料电池的使用要求,无法直接使用。

本文长期跟踪氢燃料电池车辆运营2万公里左右,对其冷却系统使用的低电导率乙二醇冷却液性能进行全面的跟踪及研究,主要包括冷却液消耗、冰点值,并解释其原理。

通过本文的研究为燃料电池低电导率冷却液的开发、标准的制定及车辆的运营维护保养提供了数据支撑及理论指导。

关键词:冷却系统 电导率 低电导率冷却液 冰点低电导率乙二醇冷却液一般以防冻剂、去离子水及其非离子缓蚀剂组合而成,具有防腐、防冻、冷却及长期低电导率等作用的功能性液体。

由于冰点低、腐蚀性低、较高的比热容以及流通性,主要使用于需要较低的导电介质的冷却系统,主要在锂电池[1]、雷达[2]、火箭、质子交换膜燃料电池、SOFC(固体氧化物燃料电池)等系统。

国内燃料电池车飞速发展,而对于低电导率乙二醇冷却液相关标准(地方、行业、国家标准)还未发布,对低电导率冷却液的研究更是少之甚少,目前相关研究主要依据传统冷却液国家标准开展对于低电导率乙二醇冷却液的腐蚀性相关研究和传统乙二醇冷却液的腐蚀研究。

赵天亮(3)课题组研究了 3A21、5A05和6063铝合金在低电导率冷却液中的腐蚀行为,得出5A05抗腐蚀性能最好并给出其原理介绍;唐洪(4)课题组研究了1003铝合金在冷却液中腐蚀行为,主要介绍了冷却液中不同缓蚀剂的添加不同对 1003 腐蚀性的影响;刘德庆(5)课题组研究了铝合金在乙二醇溶液中的腐蚀影响因素和腐蚀行为;陈晓东(6)研究了乙二醇冷却液中316L和104不锈钢的腐蚀行为;文陈[7]、范金龙[8-9]、课题组对3A21铝合金在乙二醇冷却液中腐蚀行为进行了研究;金星[10]课题组研究了铸铝对乙二醇冷却液的影响;对6063 铝合金在乙二醇的腐蚀也有研究[11]。

高铝锌合金的钛和锆变质机理研究_侯平均

2003年第1期铸造设备研究2003年2月R ESEA RCH ST U DIES ON FO UN DRY EQ U IPM ENTF eb.2003 l 1收稿日期:2002-11-13作者简介:侯平均(1974-),男,硕士研究生。

基金项目:河南省自然科学基金项目(974040100)#研究生论文#高铝锌合金的钛和锆变质机理研究侯平均1,倪 锋1,龙 锐1武红利2(11河南科技大学材料科学与工程学院,洛阳471003;21一拖(洛阳)工程机械有限公司,洛阳471004)摘 要:用钛、锆变质处理能提高高铝锌合金的铸态塑韧性,但人们对其变质机理的看法还存在一些分岐。

采用定向凝固-液淬技术、扫描电镜以及能谱分析等手段,作者观察到变质处理后生成的化合物相都在A 相边缘或外部,所以钛、锆变质机理不是由于它们能提供大量有效的异质晶核,而是因为加入变质剂后合金液与化合物相在较高温度发生包晶反应生成了A 相。

关键词:高铝锌合金;变质机理中图分类号: T G292 文献标识码:A 文章编号:1004-6178(2003)01-0012-04Study on Mechanism of Ti and Zr Modification of High Aluminum ZA alloyHou Ping -j un 1,Ni Feng 1,Long R ui 1,Wu Hong -li 2(1.M ater ial Science and Engineer ing Dep ar tment of L uoyang I ns titute of T echnology ,L uoyang 471003,China;2.Y i T uo(Luoy ang )Construction M achinery Co.Ltd.,L uoyang 4710004,China)Abstract :T he ductility o f hig h -aluminum ZA alloys can be increased by means of T i and Zr modification,how ever there is dis -agreement in their modification mechanism.With unidirectional solidification and quenching,SEM and energy spectrometry,compound phases forming after modification w ere seen ex isting on border or out of A phase.So the author regards that mechani sm of T i and Zr modification do es not lie in quantity efficient crystal core pro vided by them,but occurr ence of peritectic r eaction at condition of high t emperatur e leading the production o f A phaseKey words :hig h aluminum ZA alloy;mechanism of modification高铝锌合金是近20多年得到迅速发展的一种新型铸造有色合金[1,2]。

6063_铝合金中性无铬转化膜制备及膜层性能分析

第53卷第9期表面技术2024年5月SURFACE TECHNOLOGY·65·6063铝合金中性无铬转化膜制备及膜层性能分析穆松林1,郭加林2,欧云才2,杜军1,樊雨欣1(1.华南理工大学 材料科学与工程学院,广州 510640;2.广东华昌集团有限公司,广东 佛山 528225)摘要:目的提高铝合金微小器件的耐蚀性,开发一种条件温和可控的转化膜成膜工艺。

方法采用中性无铬转化工艺,在6063铝合金表面制备转化膜。

通过研究NaF、NH4HF2、KMnO4、十二烷基硫酸钠(SDS)和没食子酸等几种添加剂对转化膜外观与耐蚀性的影响,确定NH4HF2为最佳添加剂。

采用电化学方法分析膜层的耐蚀性,用SEM和EDS分析表面形貌及元素组成,并采用XRD和XPS表征膜层晶态结构和化合物组成。

基于检测结果,简要分析转化膜的成膜过程。

结果最终得到了中性转化处理的最佳成膜工艺为EDTA-2Na 8.0 g/L,单宁酸1.0 g/L,Na2WO4 6.0 g/L,H2ZrF6 4.0 g/L,NH4HF2 3.0 g/L,pH 6.6,成膜温度为30 ℃,成膜时间为15 min。

该工艺所制备的转化膜外观致密均匀,颜色为浅黄色。

电化学测试结果表明,转化膜具有良好耐蚀性,自腐蚀电流密度由基体铝合金的16.22 µA/cm2下降为转化处理后的0.87 µA/cm2。

EDS能谱分析结果表明,膜层主要由Al、C、F、O、Na、Zr和W元素组成。

XRD结果显示,膜层中含有Na3AlF6晶体。

XPS分析结果表明,膜层中还含有Al2O3、AlF3、WO3、ZrF4以及金属有机络合物。

结论采用中性转化处理工艺,可以在6063铝合金表面制备有色均匀、耐蚀性良好的转化膜,膜层主要由Al的难溶化合物组成。

关键词:铝合金;中性;无铬转化膜;性能分析;耐蚀性;成膜过程中图分类号:TG174.4 文献标志码:A 文章编号:1001-3660(2024)09-0065-10DOI:10.16490/ki.issn.1001-3660.2024.09.007Preparation and Performance Analysis of Neutral Chromium-freeConversion Coating on 6063 Aluminum AlloyMU Songlin1, GUO Jialin2, OU Yuncai2, DU Jun1, FAN Yuxin1(1. School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China;2. Guangdong Huachang Group Co., Ltd., Guangdong Foshan 528225, China)ABSTRACT: To improve the corrosion resistance of aluminum alloy micro devices, the work aims to develop a mild and controllable preparation process of conversion coating. The neutral chromium-free conversion treatment was used to prepare a conversion coating on the surface of 6063 aluminum alloy. By studying the effects of several additives such as NaF, NH4HF2, KMnO4, sodium dodecyl sulfate (SDS), and gallic acid on the appearance and corrosion resistance of the conversion coating, NH4HF2 was determined as the optimal additive. The electrochemical methods were utilized to analyze the corrosion resistance收稿日期:2024-04-14;修订日期:2024-04-27Received:2024-04-14;Revised:2024-04-27基金项目:广东省基础与应用基础研究基金项目(2020A1515010006)Fund:Guangdong Basic and Applied Basic Research Foundation (2020A1515010006)引文格式:穆松林, 郭加林, 欧云才, 等. 6063铝合金中性无铬转化膜制备及膜层性能分析[J]. 表面技术, 2024, 53(9): 65-74.MU Songlin, GUO Jialin, OU Yuncai, et al. Preparation and Performance Analysis of Neutral Chromium-free Conversion Coating on 6063 Aluminum Alloy[J]. Surface Technology, 2024, 53(9): 65-74.*通信作者(Corresponding author)·66·表面技术 2024年5月of the coating, SEM and EDS were applied to analyze the surface morphology and elemental composition, and XRD and XPS were used to characterize the crystalline structure and compound composition of the coating. The optimal coating-forming process for the neutral conversion treatment was obtained as: EDTA-2Na 8.0 g/L, tannic acid 1.0 g/L, Na2WO4 6.0 g/L, H2ZrF64.0 g/L, NH4HF2 3.0 g/L, pH 6.6 and treatment at 30 ℃for 15 minutes. The conversion coating prepared by the process ownedthe dense and uniform appearance in light yellow. The electrochemical test results showed that the conversion coating had good corrosion resistance, and the self-corrosion current density decreased from 16.22 µA/cm2 of the bare aluminum alloy to0.87 µA/cm2 after conversion treatment. EDS spectroscopy analysis indicated that the coating was mainly composed of Al, C, F,O, and Na elements. The XRD results illustrated that the conversion coating contained Na3AlF6 compound crystals. The XPS analysis exhibited that the coating also contained Al2O3, AlF3, and organic complexes. The formation of the conversion coating might be triggered by the dissolution of aluminum element in the conversion solution. Due to the presence of Fe and Cu elements in 6063 aluminum alloy, the difference of standard electrode potential between these metallic elements and Al, enabled them to form corrosive micro batteries in electrolyte solution. Therefore, Al element was oxidized to Al3+, while the conversion solution contained both Na+ and F–, which could react together with Al3+ to form insoluble Na3AlF6 cryolite and could be deposited on the surface of the aluminum substrate. EDS analysis showed that in the early stage of coating formation, the content of F element in the precipitated particles was 7.88at.% and Na element was 2.01at.%, and the F/Na ratio was greater than 2:1 in Na3AlF6, indicating the presence of other forms of F-containing compound. Based on the result of XPS and the types of ions in the solution, it could be concluded that the F- reacted with Al3+ to form AlF3. The ionization of ZrF62– was multi-stage process, so the concentration of free Zr4+ in the solution might be extremely low, resulting in very few Zr containing complexes.In addition, organic complexes had high steric hindrance and slow deposition. The Zr element detected in the coating might be introduced by adsorption on Na3AlF6 and AlF3 during the course of precipitation. By the neutral conversion treatment, a uniformly colored and corrosion-resistant conversion coating could be prepared on the surface of 6063 aluminum alloy, which was mainly composed of insoluble compounds of aluminum. The neutral chromium-free conversion process in this study can provide some reference for the research on conversion coatings.KEY WORDS: aluminum alloy; neutral; chrome-free conversion coating; performance analysis; corrosion resistance; coating- forming process铝合金因其具有优良的综合性能,在汽车、轨道交通、建筑型材、电子产品等领域都得到了广泛应用,是目前使用量最大、应用面最广的有色金属材料[1-5]。

铝合金表面钛_锆转化膜的着色及性能优化_易爱华_5_1_2盐雾腐蚀分析_83_8

华南理工大学博士学位论文第五章 转化膜耐蚀性能的电化学分析耐蚀性能是转化膜非常重要的性能之一,本章将利用极化曲线、盐雾试验和电化学交流阻抗谱对转化膜的耐蚀性能进行研究,同时对转化膜的耐蚀机理也进行了初步讨论。

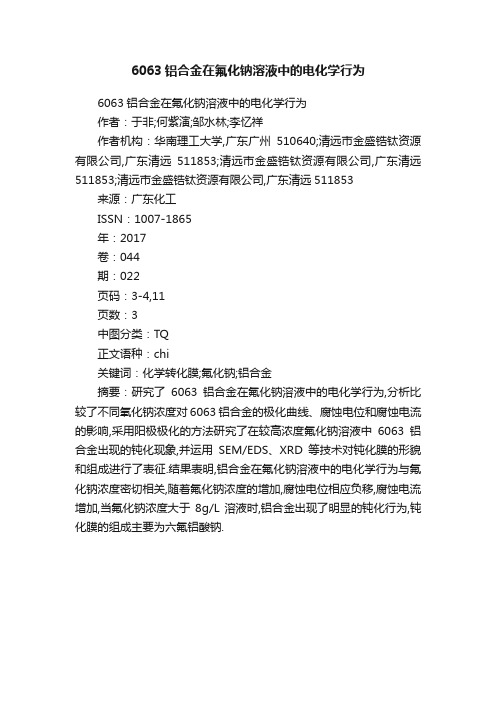

5.1 有色转化膜的耐蚀性能分析5.1.1转化膜极化曲线图5-1为基体与不加锰盐制备转化膜在3.5%NaCl 溶液中的Tafel 曲线图,从图中5-1可以看出,基体与转化膜的腐蚀电流密度(I corr )分别为5.894μA·cm -2和0.283 μA·cm -2,转化膜的腐蚀电流密度仅为基体的二十分之一。

I corr 是衡量转化膜耐蚀性能的重要指标,I corr 越小,转化膜的耐蚀性能越好。

基体的腐蚀电位(E corr )和小孔腐蚀电位(E pit )分别为-853mV 和-856 mV ,转化膜的分别为-1030mV 和-734 mV ,根据公式ΔE =E pit -E corr 计算△E 值。

与基体相比转化膜的ΔE 从3mV 增加到296mV 。

ΔE 越大,转化膜的钝化区越宽,在自然腐蚀状态下点腐蚀越难发生[60, 70]。

从以上分析可知,转化膜的存在使基体的耐蚀性得到明显提高。

-1.2-1.0-0.8-0.6-0.4-6-4-202Potential,V L g (i , m A )conversion coatingSubstrate图5-1 铝合金基体及其转化膜Tafel 曲线Fig. 5-1 Tafel curves of the substrate without and with coating forming5.1.2 盐雾腐蚀分析为了更好表征转化膜的耐蚀性能,对其进行了中性盐雾实验,盐雾实验是一种利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

不加锰盐制备的转化膜试样经过160h 盐雾实验后,表面开始出现腐蚀,经过第五章转化膜耐蚀性能的电化学分析240h实验后的腐蚀面积约为总面积的50%,说明有色转化膜具有很好的耐蚀性能,但与传统的铬酸盐转化膜(盐雾实验160h无腐蚀)相比有一些差距。

6063铝合金在氟化钠溶液中的电化学行为

6063铝合金在氟化钠溶液中的电化学行为

6063铝合金在氟化钠溶液中的电化学行为

作者:于非;何紫演;邹水林;李忆祥

作者机构:华南理工大学,广东广州510640;清远市金盛锆钛资源有限公司,广东清远511853;清远市金盛锆钛资源有限公司,广东清远511853;清远市金盛锆钛资源有限公司,广东清远511853

来源:广东化工

ISSN:1007-1865

年:2017

卷:044

期:022

页码:3-4,11

页数:3

中图分类:TQ

正文语种:chi

关键词:化学转化膜;氟化钠;铝合金

摘要:研究了6063铝合金在氟化钠溶液中的电化学行为,分析比较了不同氧化钠浓度对6063铝合金的极化曲线、腐蚀电位和腐蚀电流的影响,采用阳极极化的方法研究了在较高浓度氟化钠溶液中6063铝合金出现的钝化现象,并运用SEM/EDS、XRD等技术对钝化膜的形貌和组成进行了表征.结果表明,铝合金在氟化钠溶液中的电化学行为与氟化钠浓度密切相关,随着氟化钠浓度的增加,腐蚀电位相应负移,腐蚀电流增加,当氟化钠浓度大于8g/L溶液时,铝合金出现了明显的钝化行为,钝化膜的组成主要为六氟铝酸钠.。

铝合金表面聚天冬氨酸改性锆转化膜

铝合金表面聚天冬氨酸改性锆转化膜桑尚杰;侯孝璇;潘心宇;张彩霞;邵勇;徐立新;金熊月霞;刘娅莉【摘要】常温下采用化学浸渍法在1070铝合金表面获得了锆-聚天冬氨酸复合转化膜(复合膜).通过电化学阻抗谱和中性盐雾试验考察了膜层的耐蚀性.采用扫描电镜、能谱仪和X射线光电子能谱仪分析了膜层的形貌、结构和化学组成.结果表明,在由0.1~0.3 g/L硼酸、0.1~0.5 g/L氟硼酸和0.5 ~ 1.0 g/L组成的氟锆酸锆转化液中加入0.5~1.0 g/L聚天冬氨酸钠,所得复合膜较未加聚天冬氨酸钠时更致密,耐蚀性更好.涂覆上某市售环氧粉末涂料后,所得涂层的综合性能更好.探讨了复合膜的成膜机理.【期刊名称】《电镀与涂饰》【年(卷),期】2016(035)019【总页数】7页(P999-1004,后插1)【关键词】铝合金;锆转化膜;聚天冬氨酸;改性;性能;机理【作者】桑尚杰;侯孝璇;潘心宇;张彩霞;邵勇;徐立新;金熊月霞;刘娅莉【作者单位】湖南大学化学化工学院,湖南长沙410082;湖南大学化学化工学院,湖南长沙410082;湖南大学化学化工学院,湖南长沙410082;湖南大学化学化工学院,湖南长沙410082;湾厦新磷化技术有限公司,广东佛山528308;湾厦新磷化技术有限公司,广东佛山528308;湾厦新磷化技术有限公司,广东佛山528308;湖南大学化学化工学院,湖南长沙410082【正文语种】中文【中图分类】TG178First-author’s address:College of Chemistry and Chemical Engineering, Hunan University, Changsha 410082, China在铝合金无铬处理体系中,钛锆处理体系是少有的实现了工业化应用的处理技术,该工艺能在铝材上形成非常薄的转化膜,普遍应用于铝罐和其他饮料罐,现已扩大范围至汽车、电子、航天航空、建筑材料等领域[1-2],该转化膜能增强后续高分子涂膜与基材的结合力,防止涂膜开裂[3-4]。

铝热还原钛氧化物直接合金化机理研究

铝热还原钛氧化物直接合金化机理研究尚德礼【摘要】用热力学计算及动力学变化机制分析的方法,对氧化钛在钢液中的还原行为进行了研究.在炼钢条件下,铝完全可以还原钛矿中的TiO2,粒径为10μm的TiO2颗粒全部转变成Al2O3的时间小于1.27 s,铝粉和氧化钛粉混合物加入钢液,瞬间钛就会被铝还原,被还原出的金属钛可对钢液进行合金化,而且对整个冶炼体系不会造成不良后果.【期刊名称】《鞍钢技术》【年(卷),期】2019(000)004【总页数】4页(P20-23)【关键词】炼钢;氧化钛;铝;直接合金化【作者】尚德礼【作者单位】鞍钢集团钢铁研究院海洋装备用金属材料及其应用国家重点实验室,辽宁鞍山 114009【正文语种】中文【中图分类】TF703钢的直接合金化就是指用含有合金元素的氧化物作为合金化剂,炼钢过程直接将含有合金元素的氧化物加入钢液,通过合金化剂配加的还原剂,或用钢液中已存在的脱氧元素将合金元素还原出来,达到合金化的目的。

传统上冶炼含钛钢时主要采用添加钛铁的方式进行合金化,主要原因是钛铁在钢液中的溶解速度较快,同时具有较高的收得率。

但是制备钛铁需要消耗大量的能源,且造成环境污染,因此钛铁合金化成本较高。

由于钛氧化物较钛铁在价格上存在优势,有学者就钛氧化物直接合金化的可行性进行了热力学分析[1],但并没有进行深入研究,仅就反应速度进行动力学分析,直接合金化的具体形式也并未提及;加之钛氧化物稳定性较强,不易被还原,且还原出的金属钛又易被氧化,在反应机理不甚明确的条件下,简单的工业应用难度较大,因此鲜有该方面的应用报道。

随着用户对含钛钢需求的增大,考虑到节能环保及成本问题,用钛氧化物直接合金化技术来替代采用钛铁合金化技术是必要的。

本文以TiO2和金属铝为直接合金化剂原料,分析了钛氧化物直接合金化可行性机理,并对影响条件行了探讨。

1 还原钛氧化物的热力学机制铝热还原钛氧化物的体系中,钛元素可能出现的化合价有0、+2、+3、+4价,对应四种价态的纯净物存在方式为:金属钛、TiO、Ti2O3以及TiO2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6063铝合金钛锆转化液的消耗及其补加规律的研究铬酸盐转化处理技术是一种传统的铝合金表面防腐蚀方式,但是由于转化液中含有六价铬等毒性物质,对人类健康和环境危害极大,因此开发无铬转化技术是一个必然的趋势。

钛锆转化处理技术被认为是最有可能取代铬酸盐转化膜的无铬转化技术,近年来受到了广泛的研究。

现钛锆转化技术的工艺研究日渐成熟,特别是本课题组经过多年的探索,开发了综合性能良好的有色钛锆转化工艺,工业应用前景广阔。

但目前关于钛锆转化液的工业化应用和维护研究较少,限制了钛锆转化处理工艺的推广应用。

本课题主要对铝合金钛锆转化液在连续成膜过程中转化液的消耗规律以及补加方案等工业实际应用问题进行研究。

以课题组开发的常温有色快速成膜钛锆转化工艺为基础,采用定量分析的方法,研究转化液在连续成膜过程中各组份的消耗规律,并提出补加的方案,为该工艺配方的工业应用提供一定的理论依据。

首先,配制1 L的钛锆转化液,按照实际工况,以固定的溶液/表面积比(144 cm<sup>2</sup>/L)进行连续成膜,采用电感耦合等离子体原子发射光谱仪和紫外光谱仪对连续成膜过程中转化液的各组份浓度进行检测。

结果表明,1 L转化液首次成膜28.8 dm<sup>2</sup>面积试样时消耗量较大。

之后,每处理28.8 dm<sup>2</sup>面积试样,各组份的消耗量基本不变,为:氟钛酸消耗0.09 g,氟锆酸消耗0.01 g,氧化剂M消耗0.05 g,单宁酸消耗0.05 g。

在此基础上采取连续自动的补加方法,最初成膜28.8 dm<sup>2</sup>面积试样补加A补加液50 mL,之后每处理28.8 dm<sup>2</sup>面积试样,补加B补加液50 mL。

其次,在连续成膜过程中,转化液中铝离子的浓度不断增加,每处理

28.8 dm<sup>2</sup>面积试样,铝元素的溶出量为0.03 g。

铝离子的单因素实验结果表明,当转化液中的铝离子浓度达到90 mg/L时,膜层综合性能逐渐变差。

因此应将转化液中铝离子的浓度控制在90 mg/L以内,超过此浓度后可往转化液中添加一定量氟化钠予以去除。

最后,采用紫外光谱、红外光谱、XPS等分析方法对成膜机理进行研究。

发现,该钛锆转化膜主要由金属氧化物

TiO<sub>2</sub>/ZrO<sub>2</sub>/Al<sub>2</sub>O<sub>3</sub>/MO<sub>2< /sub>/M<sub>2</sub>O<sub>5</sub>、金属氟化物Zr

F<sub>4</sub>/Na<sub>3</sub>AlF<sub>6</sub>和金属有机络合物等组成,且有色钛锆膜快速成膜的原因与转化液中单宁酸和金属离子发生络合反应有关。