慢走丝管操作规范

文件编号恩瑞享慢走丝操作规范

版本号 1.00 页码/页数1/6 一.,架模前之准备工作:

1. 按令单要求检查模块分辨种类.正反面.基准,并填写相应记录。

2. 依线割图检查线割孔位置是否正确,线孔是否有小孔或线孔未鉆通.

3. 模块四周是否有碰伤,毛边,若有须用油石或砂轮机将其磨平.

4. 将架模要求(扫直目测.寻边.寻中心.抓孔等)先了解清楚.

5. 用油漆笔将要求切割的图形草画下并标示清楚正反面.基准.

二.,编程要求及注意事项:

1. 为统一图档规范作如下要求:

A. 图档路径如: D:\WORK\SC\150309\1245.DWG

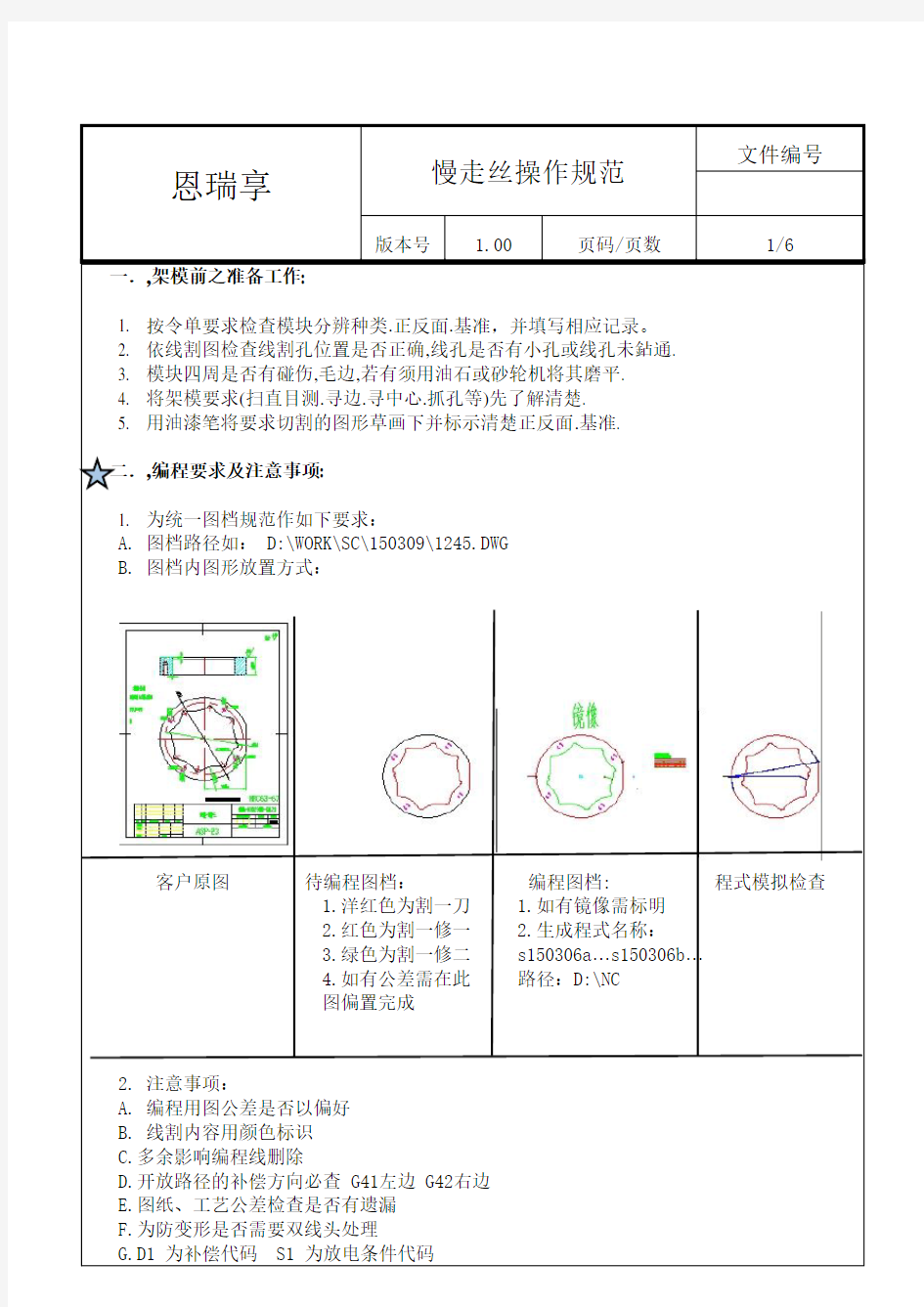

B. 图档内图形放置方式:

客户原图待编程图档:编程图档: 程式模拟检查

1.洋红色为割一刀 1.如有镜像需标明

2.红色为割一修一 2.生成程式名称:

3.绿色为割一修二 s150306a…s150306b…

4.如有公差需在此路径:D:\NC

图偏置完成

2. 注意事项:

A. 编程用图公差是否以偏好

B. 线割内容用颜色标识

C.多余影响编程线删除

D.开放路径的补偿方向必查 G41左边 G42右边

E.图纸、工艺公差检查是否有遗漏

F.为防变形是否需要双线头处理

G.D1 为补偿代码 S1 为放电条件代码

文件编号恩瑞享慢走丝操作规范

版本号 1.00 页码/页数2/6

H.程式必需模拟检查

I.图档是否及时存盘

三.架模中注意事项:

1. 将机头移至左上角,再行架模,以免架模时模块掉落,撞伤下机头,若需千斤顶架模时机头移

位后打开将机械锁定.防止手动避免下机头撞千斤顶.架完模取出千斤顶后再将机械锁定打开.

2. 依指令单要求,

3.取出正确模板,

4.依图面分清模块正反面,

5.将模块扫直,再扫平面度.

6. 平面度不平时(大板500mm误差0.05以上,小板200mm误差0.02以上)端子模,塑胶模按第十

一项.

a,利用压板将其压平。牢固,由于水太较大,避免加工过程中抖动或跑位。

b,利用治具加螺丝调整平面.

c,利用薄纸垫平.

若以上方法仍无法改善平面反映主管处理.

7. 有大内孔或外形起割点尽量靠尽工作平台,减少变形.

8. 穿线目测第一孔空跑,检查是否会破孔超程,上下机头是否会撞压板或治具.

9. 空跑中若会破孔,先了解孔性质是否可破孔,并调整第一孔起割点,适度偏移,尽量以最少破

孔为起割点,并反映主管是否需挖入块.

10. 有切割到模块四周时,注意是否会切到治具.

11. 模块有段差时,以模块最高点设定Z轴极限.

12.如以内外圆或四面分中,需将机台实测内外径或长宽尺寸计录于指令单内。

四.切割中注意事项:

1. 按图档要求定位原点,定位完成后移至程式第一孔起割点,检查机床相对坐标和绝对坐

标零点与程式零点是否一致,程式启动后相对坐标与绝对坐标是否一致(每孔加工前均需检查)。

2 注意废料与治具,避免上下机头撞机.

3 废料取出之方式:

A,取小废料以强力磁铁吸起或以回纹针取出.

B,取大废料时将机台移开避免大废料掉落,撞伤下机头,以手托住废料,另一手将铜片拔出,再将废料向上顶起取出.

C,有斜度无法从上取出的废料,先确定废料未掉入下机头水盖与眼模的沟中,用磁铁吸住,确定废料未掉下,再移动机台将废料从下取出.

D,会破孔的废料,操作员须在旁注意废料掉落之情形,(可依速度,放电水声,图形位置判断),马上停机检查废料是否掉下.

4 依图面要求将各孔切割至所需尺寸间隙,以圆棒块规及异形冲测量,(异形冲测量时先测量

异形冲尺寸是否正确).有内孔零件需自检1-3个以上内孔和外形长宽确认已达到图纸要求,并计录与指令单内,

文件编号恩瑞享慢走丝操作规范

版本号 1.00 页码/页数3/6

5 留修之工件注意预留量是否适当.

6 切割共享模块或滑块注意共享斜度与模面设定(主程序面与子程序面)

7 大型模具应注意防止变形,需塞铜片与粘铁块,注意塞粘位置是否适当正确.

8 随时注意程序线径补正偏移(G41,G42)倾斜方向(G52, A)切14. 割方向是否正确.

9 共享孔确认以内孔准或冲子准,判断线径偏位是否正确.

10 遇有异常状况或无法解除之问题及时反映上级主管.

11 切割中有空时,准备下一工作之安排,如审图调图档,检查模块或支援帮助其他组员.

12 较大的须放穿线孔,避免变形.较大入块先割外形,后割内孔,再修外形.

.修模注意事项:

1. 先了解模块内容,须加工模块确定是否需细孔放电.或需植入块.

2 将模块扫平,基准孔以K200清洁后再抓孔.

3 基准孔抓孔后输入转角检查图形是否正确.

4 若基准孔误差甚大,(依模具精度判断容许误差)可通知编程更改基准孔或扫直内孔(外形)

抓附近一孔切割.

5 切割当中注意间隙,线径补正偏移,切割方向,废料是否会掉落.

6 若有疑问马上反应主管,避免不必要的错误.

五.切割完成之零件与模具:

1. 零件如预留喷沙量(预留量依实际喷沙量而定.)喷沙完后测量尺寸是否正确,以便与模块

配合.

2 小模块可放至喷沙机中清洁除锈.

3 大模块可放至除锈桶中浸泡4~6分钟.

4 以清水洗凈吹干喷上防锈油.

5. 指令单及图纸、零件依规定放至完成区.

六.架模常见错误与预防:

1. 架好模块发现漏孔未鉆,或未钻穿.

预防:架模前先将线孔与图纸核对,并检查是否通孔.查明该孔性质,是否可拉线切割(需主管确认).

2. 架模时撞下机头或千斤顶撞下机头横臂.

预防:架模时一定要将机头移至左上角,避免模块掉落撞下机,头架大模块使用千斤顶时,机头移至左上角后机械锁定打幵等螺丝都锁好后,将千斤顶取出再将机械锁定关

闭.

3. 架模时超程.

预防:先算好工作范围能预留多少提供架模,若确实不够时,以治具架模,或分二次切割架模.

4. 扫直模块时扫表撞伤.

文件编号恩瑞享慢走丝操作规范

版本号 1.00 页码/页数4/6

预防:正确使用扫表,表针与模块呈30度以下为佳,扫平面时注意螺丝孔沉头孔与铣槽,避免撞伤扫表针.

5. 模块取错,模块正反面错误.

预防:模块相像时,将模块一起比对图纸分出正确模块.正反面可依沉头.逃位.螺丝.线孔.

铣沟,无法判断时反映主管.

七.线割常见错误及预防

1. 未看清图面设定错误,致使模板割错.

预防:原图与线割图面尺寸不符,可跳过不割,待查明再切割.

2. 下料模.复合模.滑块模面设定错误.

预防:设定完后请组长或其他组员帮忙检查.

.材质与图面不符或零件厚度数量不符.

预防:确定切割材质,不明材质不予切割,厚度依图面可高不可低.数量清点无误再装零件袋中并将工件号.料厚.数量标示于袋上.

3 修模时上下机头撞到模块入块或零件.

预防:修模时零件或入块有高出模块或模块反面出之入块将其取出,或抬高上机头切割.

4. 上机头降下过低造成撞机.

预防:机头下降时,快接近模块时切换低速下降,以免高速下降撞机.

5. 修模时机头过低撞上导柱孔.外形.避位孔

预防:抬高机头先空跑到快接近切割边时,再降低机头并保持在模块最高点.

6. 切割冲子入块时材料不够.

预防:切割前先空跑,检查是否够料,避免不必要的浪费与错误.

7. 切割公母共享时未更改模面设定.

预防:切割共享设定时,请旁边的组员组长帮忙检查絯对.

8. 寻边时线径未加或加错方向

预防:一轴寻好边立刻加线径归零,再寻另一轴,加线径归零,如此较不易错误.

9. 转角错误未发现.

预防:有转角AR时,一定要空跑确定方向无误才可切割,特别在正负值不确定时.

10. M01键操作未打开,造成切割完无法停止撞废料.

预防:时时注意机台加工情况,尤其起割与结束时之情形.

11. 破孔或修模废料掉下撞机

预防:随时注意加工动向,预先避免废料掉落,切割中注意切割速度与切割水声,发现异常马上停机检查.

12 细长内孔线孔作在中间时废料掉落,撞机.

预防:切割过一半即穿过起割点另一边停机检查,若废料未掉,摇动废料看是否可掉落,否则塞细小铜片避免掉落撞机.

13. 加工公母模,塞铜片粘铁块高于板面G00快速移位时撞机.

预防:有粘铁片或铜片时,执行G00前,将机头抬高移位,待移至下一孔后再降低机头.

14. 客户原图为第一角法.

预防:若有发现,立刻反映更改视图,统一为第三角法.

文件编号恩瑞享慢走丝操作规范

版本号 1.00 页码/页数5/6

15. 模块编号与图纸不符.

预防:立刻反映,查明原因.

16. 手动移位,未对图纸造成跑点.

预防:程序坐标与计数坐标设定一致,依图纸手动移位,调程序,启动后检查二坐标是否相同后再切割.

17. 加工过程中停电,清除程序后调错孔序.

预防:停电后,一定要抓基准孔,检查是否跑点.调孔序切割时,如上例启动后检查二坐标是否相同后再切割.

八.切割中状况处理:

1. 切割小圆孔时触沟

处理:割小孔时,操作员必须注意切割情况,快结束时将放电条件放低,避免二次放电触沟或以无屑切割.

2. 小冲子切断时无法取出.

处理:以弱水切断,要取出时以磁铁吸住.切勿直接移动机头,以免冲子掉落撞机.

3. 小孔位置正确但孔钻斜应如何处理保证刀口不破孔.

处理:调动X.Y.U.V轴无短路后,手动放电,X轴与U轴.Y轴与V轴同时呈相反方向移动,保证刀口不破,移至起割点.

4. 切割中试配内孔冲子或圆棒无法取出.

处理:试配时切勿大力压下无法配合时即退出返修,不可在模板上敲打,以免移动模板跑位.

5. 刀口板起割点在外的内孔,回起割点时触沟.

处理:一般孔有过切0.3mm,须在程序于G40回起割点前插入M01

6. 穿线孔不在程序路径上,空跑至穿线孔附近,机台暂停手动移到穿线孔,执行断线自动回

归切割到停止点,再执行程序切割,避免废料掉下撞机..

九.线割机台速度慢的原因:

1.机头导电块磨损需更换位置,并记录移动日期,机头清洗,眼模通气孔须畅通.

2.调整上下机台,上机头抬太高或下机头过低,水压不足.

3.模块有铣深或断差,将放电条件调整至不断线的最适合进给.

4.导线轮轴承损坏易断线,更换轴承.

5.电极线接触不良或断线,将松动或氧化的接头清洗重新锁到定位.

6.电路板故障,反映主管派人维修.

十.架模标准时间和开粗速度:

1.冲头入块10分锺.

2.新模﹕500㎜以下20分锺﹐500㎜以上40分锺.

3.修模﹕500㎜以下15分锺﹐500㎜以上30分锺.

恩瑞享慢走丝操作规范

文件编号

版本号 1.00 页码/页数6/6 开粗速度模块有铣深或断差除外:

1. 厚度10-20mm以内100m㎡/min140m㎡/min

2. 厚度20-50mm以内120m㎡/min-140m㎡/min

3. 厚度50-80mm以内120m㎡/min-130m㎡/min

4. 厚度80mm以上100m㎡/min-120m㎡/min

十一.端子模加工流程及要求:

1.来料→热处理→超生冷→粗磨→粗割→精磨→精割→放电→品检.

2.模板粗割平面保证在0.02㎜内,精修平面保证在0.005㎜内.

3.在精割过程中试配模孔,一定不能敲打模板,以免错位.

4.水温水质控制在规定范围内(22°-24°)(55000-65000).

5.零件加工步骤:先割冲子→割下模入子→割夹板入子→割脱料入子.

批准

日期审核

日期

编制

日期

沙迪克慢走丝加工编程经验

慢走丝加工编程经验2 1.如何做到进刀处无线痕? A 外形用弧进弧出B内孔:(1)可以从尖角处进刀,原本封闭 的孔可以改成开放式的;(2)还有就是每刀进刀线设在不同的位置(尽量不要设过切) 2.如何做让角(清角),有哪些方法? 清角有两种方法:A图形清角E补偿量清角。图形清角就是事 先在图形上做处理,画出清角;补偿清角就是在凹的尖角处倒一个很小的R角,大概在0。09左右(0。25线),这样线割时,由于R角太小,就会造成过切,也就可以达到清角的目的. 3.怎样防止变形? A 防止变形首先材料要没有内应力,特别是淬火的材料内应力 较大,所以须进行回火,去应力B线割加工工艺上防止。(1)选择合适的起割位置和支撑位置。如果选在不当的地方,开粗完后,材料的支撑部分会变得脆弱,结果变形;如果选在支撑部分在开粗完后较为结实的地方,就对了。(2)多做几处支撑。特别是在割冲头,镶件等外形时,如果遇到大的或者长的工件,应该做几处支撑,而不是一处,这样可以有效地防止变形。(3)割外形时,如果 拉线进刀变变形,打穿丝孔线割会有很大的改善。 4.高厚度材料怎样做到加工出来的孔或外形上中下尺寸一致

高的工件要保证上中下尺寸一样A提高走丝速度,线张力稍加大一点B修刀时在修第一刀(成型刀)时,多修几次,也就是重复修第一刀(因为这一刀主要是修成型的,后面的是修光洁度的)C如果是 中凸或中凹的,大部分机床可以在电参数里调节(一般是调节伺服电压SV) D 如果割出来呈锥形(一头大一头小或相反),可以用锥补进行补正,也就是在程序里加割锥度(一般。 5.无屑加工怎么做,有哪些方法? 无屑加工有两种方式。A有的线割软件有此功能,它直接在孔内绕线圈。B 在编程时,多割几刀,用补正去控制,这种方式较为灵活,因为如果发现切割速度太慢或者不理想时,可以随时更改补正量来进行改正。 6.无线头加工有哪些方法?小冲头该怎么办? A 割外形时,修刀完毕后,四周塞住铜片,再滴好胶水,注意千万不能滴得太多,如果太多会造成短路,最后把支撑部分进行切修,此方法对于过小或大一点的工件,一般不建议使用,过小的滴胶水会短路,过大的工件,会因为自身重量,在切断后会有掉落现象。B也 就是二次装夹,对于较大的,或者批量的,重新装夹切修支撑部分。对于批量小工件可以割治具孔这样会有效地提升效率。 7.割精密端子模时,为了保证精度和位置度,应该怎么做? 割精密模具时,特别是模板,须先进行整体开粗,也就是先把所有的孔割

套丝机操作规程

电动套丝机操作规程 一、操作人员必须熟悉该设备的结构、性能、工作原理、操作程序及其注意事项等。 二、操作人员必须经过技术培训和安全培训。 三、使用前检查: 1、操作人员必须穿戴好于作业内容相适应的工作服、等劳动防护用品,严禁带手套。 2、检查电源线路是否完好,有无良好接地。 3、检查所使用板牙是否成套且按顺序安装,安装是否紧固。 4、检查割刀是否锋利或有无损坏,并及时更换。 5、检查刮刀是否锋利或有无损坏,并及时更换。 四、操作程序: 1、松开前后卡盘,将钢管从后卡盘传入,调整好中心后,依次旋紧后、前卡盘;如遇装卡短管时,松开前卡盘,调整中心后,旋紧前卡盘。 2、扳下割刀架,调整割刀架开度,使割刀架滚轮跨于钢管上,转动滑架手轮,使割刀移至须隔断位置,旋转割刀把手,使割刀与钢管夹紧后,启动机器。缓慢旋转割刀把手,完成切割工作后将割刀架回复至原位。 3、扳下倒角器,将刀柄锁紧后,启动机器。转动滑架手轮,将倒角器推向钢管,完成倒角工作后将倒角器回复至原位。 4、将板牙调至使用规格并锁紧,调整变距装置后,根据钢管长度将手柄置于相应位置。扳下板牙头,使其与仿形块接触,待板牙头可靠定位后,启动机器。旋转滑架手轮,使板牙头朝钢管靠近,机器开始自动套丝后,加入适量润滑油,放开滑架手轮。当板牙头越过仿形块后,板牙自动松开,完成套丝工作

后将板牙架回复至原位。关闭电源,清理现场,离开作业场地。 五、使用时检查和注意事项: 1、螺纹规格调整刻度尺位置已在出厂前标定,禁止私自调节刻度尺。 2、在板牙与钢管接触时,滑架手轮的旋转力应逐渐增大,直至板牙与钢管咬入3-4牙为止。 3、定期清洗切屑收集盘,并润滑相应轴及轴承。 4、定期清洗油杯,保证邮箱内润滑油充足且润滑管路畅通(详细参照电动套丝机使用说明书)。

夏米尔慢走丝290-500操作说明书

夏米尔慢走丝操作说明书 1.目的 为正确操作线切割设备以维持线切割设备之精度及稳定性,延长其使用寿命,使线切割加工作业规范.标准化,而达到提升质量保证,提升加工效率的目的,以满足客户需求. 2.适用范围 适合于ROBOFIL290.ROBOFIL500型号之慢走丝. 3.作业内容 3.1 开机 当电柜合闸通电的时候,数控恢复断电前的状态.如果想装软件,必须启动特别的启动屏幕,步骤如下: 3.1.1 按通电开关. 3.1.2 同时,按住控制板上任何一个键,直到显示启动屏幕. 3.1.2.1 监控功能(MONITOR)是保留给CT维修服务人员的. 3.1.2.2 装入功能(LOAD)用来装软件模块:系统.自诊断. 3.1.2.3 初始化功能(INITALIZE)数控返回到初始状态(相当于装入软件的状态). 3.1.2.4 继续功能(CONTINUE)用于退出特别启动屏幕,进入正常操作(象上面的操作一样,激活最后一个屏幕). 3.2 安装软件 3.2.1 系统软件一旦初始化菜单被激活,接着: * 把系统盘(磁盘A)插入驱动器A * 选择LOAD(F2) 在装软件期间,磁盘驱动器二极管和屏幕右一指灯亮,数控显示装入过程的信息.装入结束后,NC在EXE方式下,以便执行装入下列文件的操作.(语言,CT-EXPERT.CAM-

CT) 3.2.2. 装入系统软件后,显示语言配置菜单: * 指明所需要的语言名,用RETURN确认 * 根据指示插入所选择的语言盘 * 按F1(寻找) 输入必须的文件,设备即按所选语言配置. 3.3 屏幕组织 * 准备模式(PREPARATION) 符号: PREP 背景色: 绿色 * 执行模式(EXECTION) 符号: EXE 背景色: 紫色 * 信息模式(INFORMATION) 符号: INFO 背景色: 蓝色 * 图形模式(GRAPIC) 符号: GRAPH 背景色: 橙色 3.3.1 PREP 准备方式 3.3.1.1 编辑器(EDITOR) 该功能用来建立或修改ISO程序,控制程序PROFIL程序 1): 寻找文本(FIND.TEXT) 2): 寻找下一个(FIND NEXT) 3): 块(BLOCK) 4): 标记范围开始(MARK START>标记范围结束(MARK END) 5): 保存文件(SAVE FILE) 6): 退出(EXIT) 3.3.1.2 CAM-CT * 准备ISO零件程序需要交替运用菜单功能与绘图功能. <此单节介绍略>

沙迪克加工条件

沙迪克慢走丝加工条件中文意思及补偿大小沙迪克慢走丝加工条件中文意思及补偿大小沙迪克慢走丝加工条件中文意思及补偿大小沙迪克慢走丝加工条件中文意思及补偿大小ON:放电发生时间,也称脉宽。 OFF:放电不发生时间,也称脉间。 IP:由四个数字来定义。右起两位表示峰值电流大小,右起第三位表示超级加工的有无,右起第四位为零的话表示精加工,不为零则为TM粗加工。 HRP:三个字母代表不同含义,“H”即“高电压供电回路”,设定值越大,电压越高。“R”即“触发电路”,设定值越大,阻抗值越小,能量越大。“P”即“高压同步电路”,设定值越大,阻抗值越小,能量越大。 MAO:为确保加工稳定性而构建的基准参数。TM粗加工状态下,“M”即定义时间级别来判断加工状态是否稳定。“A”在M设定的时间内的加工被判定为稳定时,输出OFF参数定义的脉冲,不稳定时输出改为A参数定义的脉冲。A设定值越大,脉间越宽,断丝风险降低。“O”在M设定的时间内的加工被判定为稳定时,输出ON参数定义的脉冲,不稳定时输出改为O参数定义的脉冲。精加工状态下,“M”即定义电压级别来判断加工状态是否稳定。“A”在M设定的时间内的加工被判定为不稳定时,自动以A参数设定的脉间宽度倍数扩展实际输出的脉冲间隔。“O”没有定义。

SV:伺服参考电压。决定电极丝前进还是后退。加工进行时,丝与工件间的平均电压在变化,其值小于SV时丝退,大于SV 则丝进。V:电极丝和工件之间的电源电压设定,设定值越大,放电能量越大。 SF:设定工作台在加工进行中的进给速度。 C:定义电容级别,仅在精加工时有效,TM粗加工时必须是零。设定值大,放电趋于安定,但超出极限也会使放电间隙变大,造成电蚀面粗糙。 PIK:定义PIKA电路的模式。 CTRL:设定ACW(除去部分功能,为可选配置)WK:电极丝类别。右起第一、二位数字表示直径粗细,如10表示0.1mm。右起第三位数字,0表示黄铜硬丝,1表示黄铜软丝,2表示钢芯镀层丝,3表示钨丝,4表示钼丝。 WT:定义电极丝预紧力。设置开关在“NORMAL”状态,即采用粗电极丝加工时,WT设定值小于30时,实际拉力恒定在300克,WT=255,实际拉力达到最大值2550克,WT=31至255时,实际拉力在300至2550间按比例增加。设置开关在“THIN”状态,即采用细电极丝加工时,WT设定值小于15时,实际拉力恒定在150克,WT大于45,实际拉力达到最大值450克,WT=16至45时,实际拉力在150至450间按比例增加。WS:电极丝传送速度。WS=0至10时,恒定为最慢速度1m/min,WS=151至155时,恒定为最快速度15m/min,WS=11至150时,速度按

慢走丝操作指导书

为了能够更好地控制线割质量制品的质量,维护客户对本公司的信任及公司的利益,特制定本办法。 2.适用范围 慢走丝所以操作员 3.程式细则: 切割准备工作 核对图纸、模板是否相符,并用记号笔标明。 检查穿丝孔是否通,如果未通要及时细孔放电。 提前考虑模板工件的装夹方法,并准备好所需的夹具。 校正电极丝垂直度,保证切割后工件垂直度。 装夹注意事项 检查图纸、工件、程式三者是否一致。 装夹时要注意夹具与机床行程,以免撞机头,或者超行程造成二次架模。 装夹工件时,压板尽量保持水平,防止螺丝滑丝,螺丝长度要足够防止螺丝崩裂,用力要适当锁紧为止。 装夹时要做到:装夹要稳定、校正要精确、动作要迅速。 线割起孔定位要准确,多参照图纸、程式,若有疑问要及时向上级反映。 切割工作注意事项 3.3.1 机器运行中操作员要时刻在机器旁,以防断丝机器停下来。 3.3.2 机器切割过程中要注意废料的正确捡取,防止废料落下撞坏机头。 3.3.3 加工过程中要注意加工条件的改良,以提高切割速度。 3.3.4 加工过程中要随时检查工件尺寸的精度及垂直度,能适配的孔要适配。 3.4切割后的处理工作 3.4.1 切割完毕后检查是否漏割,尺寸是否打到公差,确定无误方可下机。 3.4.2 拆下工件后先放一旁,先装夹下一个工件,待机器运转起来,再进行清理工作并用气枪吹干,经过自检再交给品检员。 3.4.3 品检员经过全面的检验,确认无误后上油包好,并贴上标签。 3.5 切割工作记录 3.5.1 每台机切割下来后,认证核对图纸进行测量,并记录精度情况。 3.5.2 每台机制定切割日报表,操作人员必须详细的记录当天的班次切割装状况与工作量,要真实反映每台机每个班次的工作情况,以提高工作效率。 制定:审核:批准:

慢走丝代码大全

慢走丝代码大全 加工条件 1.条件代码:C001 C002 C903 C904("9"开头条件为PIKA加工) 2.ON-放电脉冲(ON)的时间 000-031 100-131 300-331 3.OFF-放电脉冲休止时间 000-063 100-163 200-263 300-363 4.IP-主电源电流波峰值 000-015 1000-1015 2000-2015 1200-1215 2200-2215 5.HRP-辅助电源电路 H:0-6 R:0-7 P:0-7 6.MAO-脉冲宽度调整 M:0-9 A:0-9 O:0-9 7.SV-伺服基准电压 0-255

8.V-主电源电压 0-9 9.SF-伺服速度 0000-9999 10.C-电容 0 11.PIK-PIKA选择 000-039 12.CTRL-选项(ACW除去部分功能的选项数据设定) 0000-0099 13.WK-电极丝控制 000-499 14.WT-张力控制 0-255 15.WS-电极丝速度 0-255 16.WP-高压喷流 000-063 T、M代码T代码: TP: 主程式面 TN: 副程式面 T80:电极丝送进 T81:停止电极丝送进 T82:关闭加工槽排液阀 T83:打开加工槽排液阀 T84:泵打开 T85:泵关闭 T86:打开喷流 T87:关闭喷流 T88:切换到油浴加工 T89:切换到水喷流加工 T90:AWTI T91:AWTII T94:切换到水浴加工 T96:打开送液 T97:关闭送液 M代码: M00:程序停止 M01:选项程序停止 M02:加工终止 M03:M03代码搜索 M05:无视接触感知 M06:加工过程为无放电移动 M10-M47:外部信号输出 M70-M77:外部信号输入 M98:调用子程序 M99:子程序结束 M199:Q文件结束 G代码G代码 G00、定位移动 G01、直线插补 G02、圆弧插补(顺时针) G03、圆弧插补(逆时针)

套丝机安全操作规程

电动切管套丝机安全操作规程 1 设备描述 1.1 设备名称 电动切管套丝机 1.2设备功能、结构组成 1.2.1电动切管套丝机是一种可移动的固定式电动工具,它适用于各类建筑工程,自来水、煤气管、电气设备等安装工程作业中对钢管绞削管螺纹及钢管切断、倒角、具有三道工序一次连续完成 的功能。 1.2.2电动切管套丝机由机体、电动机、套丝扳牙盘、变速系统、夹紧卡盘、滑动传动系统、管 子切刀器、管子定中盘和自加油系统构成。 2 机械设备危险源辨识 3 设备操作 3.1 操作程序 3.1.1 作业前的准备 3.1.1.1 工作前认真检查各部位是否正常,电气设备是否完好,润滑系统是否畅通,确保机器外壳良好接地。 3.1.1.2按照加工要求选择板牙头、板牙,将板牙头按编号装入板牙头。 3.1.1.3 保持工作场地明亮和清洁,地面昏暗或者场地零乱容易引发事故。 3.1.1.4操作人员必须穿戴好与作业内容相适应的工作服等劳动防护用品,严禁带手套。 3.1.1.5检查所使用板牙是否成套且按顺序安装,安装是否紧固,是否适用于所要加工管的管径。 3.1.1.6检查割刀是否锋利或有无损坏。 3.1.1.7检查油箱内是否有足够的切削油。 3.1.1.8不应独自一人操作电动套丝机,应有二三人协调进行送料、控制尺寸进度及取料等,并

确定一人统一指挥。 3.1.1.9不要将本机器暴露在雨中或潮湿的环境中操作,以免触电。 3.1.2作业时的要求 3.1.2.1 套丝操作 3.1.2.1.1 在装夹工件调整机器时,必须在停机状态下进行,同时竖起割刀架和倒角器。 3.1.2.1.2 顺时针方向转动前后卡盘,松开三爪,将管子从后卡盘装入,穿过前卡盘,伸出长约100㎜。 3.1.2.1.3用右手抓住管子,先旋紧后卡盘,再旋紧前卡盘,然后将锤击盘按逆时针方向,适当锤紧,管子就夹紧了。 3.1.2.1.4 放下板牙头,使其与仿形块接触,用锁销锁紧,当板牙头可靠定位后,再按按钮启动机器,进入套丝。转动滑架手柄,移动滑架手柄及板牙头,当手感到滑架在向前移动时,手不再用力直至板牙头从斜块上落下,套丝完毕,退出刀子。 3.1.2.2 割断管子 3.1.2.2.1扳起板牙头不要松开工件。 3.1.2.2.2放下割刀架,转动割刀手柄,增大刀架开度,使割刀架滚子能跨越于管子上。 3.1.2.2.3转动滑架手柄,使割刀移至需割断的位置。 3.1.2.2.4旋转割刀手柄,使割刀与管子靠近。 3.1.2.2.5开动机器然后将割刀切入管子,管子每转动一圈进刀约0.15㎜-0.25㎜,即主轴每转一圈,割刀手柄进1/10转左右,切割完毕后,将割刀退回,并扳起割刀架复位。切割时进刀量不能过大,用力不能太猛,否则会使管子变形,割刀损坏。 3.1.2.3 管内径倒角 3.1.2.3.1 扳起割刀架与板牙头,扳下倒角架。 3.1.2.3.2 开启机器,转动滑架手柄,将倒角器进入管子内,进行倒角。 3.1.2.3.3 倒角完毕后停机,将倒角架复位。 3.1.3 作业后的要求 3.1.3.1 作业完毕后,切断电源。 3.1.3.2 结束后,整理机床周围工料。 3.2 设备的维护和保养 3.2.1 维护或维修时,必须使主开关置于“关”的位置或拔掉电源插头。 3.2.2 冷却油系统:每使用8-12小时后就得清洗油盘(盛屑盘),如果油色发黑或脏污,就得清洗油箱,换上新油。

夏米尔慢走丝线切割操作界面英文中文对照表

夏米尔线切割操作界面英文单词P操作面板: Machine 机床、加工Machining 加工状态 Part 零件,工件 Total 总数, 合计 Position 位置 Upper adj.上面的, 上部的Pressure 压力, Lower adj. 较低的 Force 强制, 强加, Level 水平面, Graph观察界面: 一、Tank View 加工液槽视图 二、Program View 程序视图:Erase 抹去, 擦掉 Screen 屏幕, 银幕

Graph 图, 图表, 曲线图 Tank (盛液体, 气体的大容器)桶、箱、罐、槽View 图象, 视图 Program 程序, 三、Drawing Parameters绘图参数: Draw 绘画, Parameter 参数, 参量 Position 位置, Guide 导向装置[美国传统词典] Secondary 第二的:第二等级的 Plane 平面 Reference 参考 Table 表[美国传统词典] Abort 在完成以前中止[美国传统词典] Redraw重画 Trace 踪迹,轨迹 Back 背景;[现代英汉综合大词典] Stroke ;一次打击或冲击[美国传统词典] Limit 界限, 界线, 边界 Drawing 图画, 制图 End 末端, 尽头, 结束, 目标 Block 街段[美国传统词典] Line 直线[美国传统词典] Absolute 绝对的

System 系统, 体系, 制度, 体制, 秩序, 规律, 方法Scale 比例 Center 中心, 中央, 中心点, Rotation 旋转 Start 开始, 起动, 发动 Offset 偏移量, Sequence 次序, 顺序, 序列 Stop 停止 Info信息界面: 一、Survey 观察: Dielectric电介质, 绝缘体 Deio没找到解释 Deionization [物]消电离作用 Current 当前的, 二、Machine机床: 三、Current Program 现行程序: Job工作, 零活,

沙迪克慢走丝代码大全

沙迪克慢走丝代 机床面板 SOURCE: ON/OFF数字控制机械开关 POWER : ON/OF:机械部分电源开关 AWT : I (CUT)/ 11( THREAD)剪线/ 自动穿线TENSLON:ON/OF导丝张力开关 WIRE:RUN/STO开关走丝 PRESSURE:FLGH/LOWE喷流/ 喷流 TANK FILL:ON/OFF: TANK DRALN:OPEN/LLOSE: 开关水门TANK DOOR: / A ? 0----A ? 7:自定义功能键 MFR0----MFR3:手动速度调节 OFF: ACK: HACT暂停 ENT:加工 ST: UVW:

GUIDEQLOSE/OPEN:膜开关

AWT WATER:ON/O穿丝时开关水 WIRE :CUTTEF切断电极丝 AWT PLPE:FRE端点基体下降(手动下降导丝管) TENSION:ON/OFF: CLRCULATLON PUM循:环泵开关 DELONLZER PUMP水器开关(离子交换装置) 加工条件 1.条件代码:C001 C002 C903 C904("9"开头条件为PIKA加工)放 电脉冲(ON)的时间000-031 100-131 300-331 放电脉冲休止时间 000-063 100-163 200-263 300-363 主电源电流波峰值000-015 1000-1015 2000-2015 1200-1215 2200-2215 辅助电源电路H:0-6 R:0-7 P:0-7 脉冲宽度调整M:0-9 A:0-9 O:0-9 伺服基准电压0-255 主电源电压0-9 伺服速度0000-9999 电容0 选择000-039 选项(ACW除去部分功能的选项数据设定)0000-0099 电极丝控制000-499 张力控制0-255

慢走丝线切割技术

慢走丝线切割技术

慢走丝线切割 目录 简介 具体介绍 简介 具体介绍 展开 根据电极丝的运行速度不同,电火花线切割机床通常分为两类:一类是慢走丝(也叫低速走丝电火花线切割机床)电极丝作低速单向运动,一般走丝速度低于0.2m/s,精度达0.001mm级,表面质量也接近磨削水平。电极丝放电后不再使用,工作平稳、均匀、抖动小、加工质量较好。而且采用先进的电源技术,实现了高速加工,最大生产率可达350mm2/min 由于慢走丝线切割机是采取线电极连续供丝的方式,即线电极在运动过程中完成加工,因此即使线电极发生损耗,也能连续地予以补充,故能提高零件加工精度。慢走丝线切割机所加工的工件表面粗糙度通常可达到Ra=0.8μm及以上,且慢走丝线切割机的圆度误差、直线误差和尺寸误差都较快走丝线切割机好很多,所以在加工高精度零件时,慢走丝线切割机得到了广泛应用。 以下是慢走丝线切割优势的具体介绍: 1.1 加工表面质量日臻完善 1.1 加工表面质量日臻完善 (1)纳秒级大峰值电流脉冲电源技术 电火花加工时金属的蚀除分熔化和气化两种。宽脉宽作用时间长,容易造成熔化加工,使工件表面形貌变差,变质层增厚,内应力加大,易产生裂纹。而脉宽小到一定值时,作用时间极短,形成气化加工,可以减小变质层厚度,改善表面质量,减小内应力,避免裂纹产生。

先进的低速走丝电火花线切割机采用的脉冲电源其脉宽仅几十ns,峰值电流在1 000 A以上,形成气化蚀除,不仅加工效率高,而且使表面质量大大提高。 (2)防电解(BS)脉冲电源 低速走丝电火花线切割加工采用水质工作液。水有一定的导电性,即使经过去离子处理,降低电导率,但还有一定的离子数量。当工件接正极,在电场作用下,OH-离子会在工件上不断聚集,造成铁、铝、铜、锌、钛、钨的氧化和腐蚀,并使硬质合金材料中的结合剂—钴成离子状态溶解在水中,形成工件表面的“软化层”。曾采用提高电阻率的措施(由几十千欧?厘米提高到几百千欧?厘米),尽可能降低离子浓度,虽对改善表面质量起了一定的作用,但还是不能有效地彻底解决“软化层”的问题。 防电解电源是解决工件“软化层”的有效技术手段。防电解电源采用交变脉冲,平均电压为零,使在工作液中的OH-离子电极丝与工件之间处于振荡状态,不趋向工件和电极丝,防止工件材料的氧化。 采用防电解电源进行电火花线切割加工,可使表面变质层控制在1μm 以下,避免硬质合金材料中钴的析出溶解,保证硬质合金模具的寿命。 测试结果表明,防电解电源加工硬质合金模具寿命已接近机械磨削加工,在接近磨损极限处甚至优于机械磨削加工。 1.2 切割精度日益提高 1.2 切割精度日益提高 (1)多次切割技术 多次切割技术是提高低速走丝电火花线切割加工精度及表面质量的根本手段。它是设计制造技术、数控技术、智能化技术、脉冲电源技术、精密传动及控制技术的科学整合。一般是通过一次切割成形,二次切割提高精度,三次以上切割提高表面质量。原来为达到高质量的表面,多次切割的次数需高达7~9次,现在只需3~4 次。 (2)拐角加工技术不断优化完善 由于在切割拐角时电极丝的滞后,会造成角部塌陷。为了提高拐角切割精度,研究人员采取了更多的动态拐角处理策略。如:改变走丝路径;改变加工速度(薄板);自动调节水压;控制加工能量等。 通过采用综合的拐角控制策略,粗加工时角部形状误差减少70%,可一次切割达5靘的配合精度。 (3)采用提高平直度的技术 高精度精加工回路都是提高平直度的技术,被认为对厚件加工意义重大。 (4)机床结构更加精密 为了保证高精度的加工,采用了许多技术措施来提高主机精度:①控制温度。采用水温冷却装置,使机床内部温度与水温相同,减小了机床的

钢筋套丝机安全环保作业操作规程标准范本

操作规程编号:LX-FS-A26245 钢筋套丝机安全环保作业操作规程 标准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

钢筋套丝机安全环保作业操作规程 标准范本 使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 1、套丝机应放在稳固的基础上。 2、应检查并确认机械各连接件牢固,卡盘和板牙无裂纹。 3、应先空载运转,进行检查、调整,确认运转正常,方可作业。 4、应按加工螺纹直径或管径选用板牙头和板牙,板牙应按顺序放入。作业时应先用润滑油润滑板牙。 5、当工作伸出卡盘端面的长度过长时,后部位应加装辅助托架,并调整好高度。

6、作业时,操作人员的手与卡盘保持300~500㎜的距离,不得用手直接接触钢筋和滚刀板牙等。 7、切断作业时,不得在旋转手柄加长力臂,切平管端时,不得进刀过快。 8、当加工工件的管径或椭圆度较大时,应两次进刀。 9、套丝过程中应随时加足润滑液,润滑液就采用肥皂水。 10、套丝过程中,出现卡盘卡住,应立即停机,在处理完毕后,方可开机。 11、随时注意套丝板牙的磨损情况,并注意更换。 12、更换板牙应由专职修理工进行。 13、套丝机工作完毕后,应进行清理铁屑,并

慢走丝加工标准

XXX有限公司 慢走丝加工标准 文件编号:版本: 拟制:日期: 审核:日期: 批准:日期:发布实施

文件修改记录表

1 目的 规范和指导线割部门-慢走丝的生产作业,提升生产效率,提高生产品质。明确机床维护保养方法及其正确操作规程延长机器使用寿命。 2 范围 适用于制造部所有慢走丝加工。 3 职责 主管宣导加工者熟练撑握。 主管负责培训,新入职员工按作业标准进行作业。 操作者按正常程序操作机台,做好保养和记录。 4 定义 严格按标准作业,保证产品质量。 5 作业标准 操机流程标准 先开启电源总阀开关→稳压器绿色按钮→机床控制柜下方黑色按钮开启→开启机床控制柜右上方SOURCE按钮启动控制柜(即电脑主机)→等待显是示器显示SKDA控制菜单显示页面→开启显示柜POWER按钮启动动力电源。 将磁盘插入软驱。在主菜单中按F1键,选择装入文件→将需要加工的ISO文件拷贝到机床内→在主菜单编辑中输入需要加工的ISO文件→F9退出编辑命令界面将自动到运行命令→选择F3图校验,(F1可连续校验程式,F2可单段校验程式) 在移动中按F6 Z轴回零→用校正块校正垂直度(校垂直前要把校正块校垂直的方向打好垂直),在主菜单的移动中按F8校垂直。选择相应的方向,然后调节 机床面版的UV键,校正火花之上下一致→F9退出→ENTER键UV清零→在主菜单移

动按F7键测斜度,校正形参数HA、HP值,将铜线停留在校正斜槽中心,输入校正块高度,每次测形参数至少要册测三次,然后求出三次同接近的平均值。 对照图纸程式装夹好工件→用校表检查工件的垂直度、直角度、平面度→穿丝→按移动中F3对边命令,可选择F1,F2,F3,F4四轴另一方向碰边找数加工,也可选择F6,F7,X分中或Y分中找数→圆孔基孔可直接在移动中按F4定中心找到圆心→在移动中在绝对动或相对动中直接回到起割点位置→在主菜单运行菜单中按F6形参数命令,设定形参数→按F8切割命令 开始加工→按CTRL+Z锁住机头。 审图标准与自检 必须是蓝色印章.才能编程加工(特殊交代除外)。 必须以最新图档日期,特别是改模图档一定要与图纸日期一致。 注解说明与标注说明必须一致。 俯视图与侧视及剖视图必须一致。 查看工件的基准边是否有研磨、基准孔是否有钻以确定板件的取数方式。 查看工件的厚度和外形尺寸、螺孔和沉头是否和图纸一致。 下模板刀口及冲头要送往品检检查是否达到硬度范围。 以上七点任一点不符合,必须在第一时间告诉上级协调沟通。 编程标准 五金模具工件尺寸在200㎜以下,全部以0边(基准角)为基准编程加工,且必须用卡尺检测螺孔到0边(基准角)距离是否在㎜范围以内(否则要退回上工序确认基准再编程)。 工件尺寸在200㎜以上,必须要有基准边、基准孔来扫表,四边工件定起割点,

沙迪克慢走丝加工条件中文

沙迪克慢走丝加工条件中文意思及补偿大小 ON:放电发生时间,也称脉宽。 OFF:放电不发生时间,也称脉间。 IP:由四个数字来定义。右起两位表示峰值电流大小,右起第三位表示超级加工的有无,右起第四位为零的话表示精加工,不为零则为TM粗加工。 HRP:三个字母代表不同含义,“H”即“高电压供电回路”,设定值越大,电压越高。“R”即“触发电路”,设定值越大,阻抗值越小,能量越大。“P”即“高压同步电路”,设定值越大,阻抗值越小,能量越大。 MAO:为确保加工稳定性而构建的基准参数。TM粗加工状态下,“M”即定义时间级别来判断加工状态是否稳定。“A”在M设定的时间内的加工被判定为稳定时,输出OFF参数定义的脉冲,不稳定时输出改为A参数定义的脉冲。A设定值越大,脉间越宽,断丝风险降低。“O”在M设定的时间内的加工被判定为稳定时,输出ON参数定义的脉冲,不稳定时输出改为O参数定义的脉冲。精加工状态下,“M”即定义电压级别来判断加工状态是否稳定。“A”在M 设定的时间内的加工被判定为不稳定时,自动以A参数设定的脉间宽度倍数扩展实际输出的脉冲间隔。“O”没有定义。 SV:伺服参考电压。决定电极丝前进还是后退。加工进行时,丝与工件间的平均电压在变化,其值小于SV时丝退,大于SV则丝进。 V:电极丝和工件之间的电源电压设定,设定值越大,放电能量越大。 SF:设定工作台在加工进行中的进给速度。 C:定义电容级别,仅在精加工时有效,TM粗加工时必须是零。设定值大,放电趋于安定,但超出极限也会使放电间隙变大,造成电蚀面粗糙。 PIK:定义PIKA电路的模式。 CTRL:设定ACW(除去部分功能,为可选配置) WK:电极丝类别。右起第一、二位数字表示直径粗细,如10表示0.1mm。右起第三位数字,0表示黄铜硬丝,1表示黄铜软丝,2表示钢芯镀层丝,3表示钨丝,4表示钼丝。WT:定义电极丝预紧力。设置开关在“NORMAL”状态,即采用粗电极丝加工时,WT设定值小于30时,实际拉力恒定在300克,WT=255,实际拉力达到最大值2550克,WT=31至255时,实际拉力在300至2550间按比例增加。设置开关在“THIN”状态,即采用细电极丝加工时,WT设定值小于15时,实际拉力恒定在150克,WT大于45,实际拉力达到最大值450克,WT=16至45时,实际拉力在150至450间按比例增加。 WS:电极丝传送速度。WS=0至10时,恒定为最慢速度1m/min,WS=151至155时,恒定为最快速度15m/min,WS=11至150时,速度按比例增加。 WP:右起两位数字定义变频调速信号(赫兹),以控制高压喷流强度。 慢走丝线切割加工工件表面质量的改善与提高摘要:五坐标数控铣后置处理技术中国工具工业能否赶上世界工具行业的发展数控机床特点亘阳四角六角刀架复合加工机床现状及市场分析FMS加工系统的配置与要求切削热和切削温度组态王软件在天然气加压站的应用可磨削各种复杂的形面的新型数控平面磨床数控机床的应用方案虚拟设计/虚拟制造与制造业信息化如何辨别“进口机械配件”真伪海尔推出“节能先锋”螺杆机CAD/CAM技术的现状自动化还是灭亡干切削:

慢走丝之统赢操作说明及后处理修改说明

慢走丝之统赢操作说明及后处理修改说明 NC程式中出現的補正編號是由變數90的控制,可以將#8更換為#90﹐Variable 90 = H20,abs,modal,integer,init/0.; Offset code :;;Offset Compensation Number #8與#90的區別,(根據客戶需要采用變數控制) #8的補正編號是由系統自動累加1,從H01﹒H02﹒H03﹒﹒﹒﹒H99﹒﹒﹒ #90的補正編號是由DBF檔案資料庫與條件組補正編號控制﹐變動性較#8大﹐可以這選圖元時隨時改變補正編號 #90補正編號可參考WPCAM﹒DBF檔案資料 原Variable D = H10,init/0,not_modal,ex:H01,H02 修改后Variable D = D10,init/0,not_modal,ex01,D02(也可以修改成其他字母代碼 全世界慢走丝,中走丝,快走丝“常用中英词汇表” 慢走丝名 三菱Mitsubishi 牧野Makino 兄弟Brother 日立 Hitachi 西部Seibu 沙迪克Sodlck 法那科,富士通。Fanuc 积柏时Japax 欧安? 夏米尔洽米尔Charmiles 阿奇Agie GF阿奇夏米尔GF Agie-Charmills 庆鸿Chmer 徕通Legend 京美Centech 美新?健升?秀丰?亚特?美溪? 杜芬?联盛?

三光科技Sanguang Technoloies 汉川?三光沙迪克 Sanguang Sodlck 北京阿奇? 中特?宝码?上海通用?安德? 编程系统 Esprit 无中文名你能取一个MasterCam 无中文名Ycut 立先Wpcam 统羸 机台性能: 最大工件尺寸Max workpiece size 最大工件重量Max workpiece weight X和Y轴行程X/Y Travel U,Vl轴行程U,V Treavl Z轴行程Z Travel 机械重量Net Wight 机头移动距离Machine Head movement 电极直径Electrode pipe diameter 加工液容量Fluid capacity 加工液Dielectric fluid 加工电源Input power 最大加工电流Max machineing current 机械高度Machine height 机台尺寸Machine size 机器特性Features 穿线方法Thread type 半自动穿线Semi-auto thread 自动穿线Automatic thread 驱动器Driver 伺服马达Servo motor 光栅尺位置检出装置 Liner scale Positioning 线张力Wire tension 线速Wire feed 垂直度Perpendicularity 锥度Taper 斜度Oblique 过滤方式Filtering element 纯水供液系统Pure water supply unit 离子交换Ionexchange 冷却系统Coolant system 控制轴Axis control 最小设定单位Min setting 最小移动单位Min movment 程序储存Program storage 轴旋转Axis rotating 镜像 Mirror 线径补偿Offset 倍率scale 自动园角 corner path 转角暂停corner pause 加工电源Power supply 放电回路Discharge loop 电流current 停止时间Off time 放电时间On time 辅助电流Auxiliary current 辅助停止时间Auxiliary off time 伺服

沙迪克慢走丝代码大全

沙迪克慢走丝代码大全 IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】

沙迪克慢走丝代码 机床面板 SOURCE: ON/OFF:数字控制机械开关 POWER : ON/OFF:机械部分电源开关 AWT : Ⅰ(CUT)/Ⅱ(THREAD):剪线/自动穿线TENSLON:ON/OFF:导丝张力开关 WIRE:RUN/STOP:开关走丝 PRESSURE:FLGH/LOW:高压喷流/喷流 TANK FILL:ON/OFF: TANK DRALN:OPEN/LLOSE: 开关水门TANK DOOR: / ------------------- A·0----A·7:自定义功能键 MFR0----MFR3:手动速度调节 OFF: ACK: HACT:暂停 ENT:加工 ST: UVW: ----------------------- GUIDE:CLOSE/OPEN:眼膜开关 AWT WATER:ON/OFF:穿丝时开关水 WIRE :CUTTER:切断电极丝 AWT PLPE:FREE:端点基体下降(手动下降导丝管)

TENSION:ON/OFF: CLRCULATLON PUMP: 循环泵开关 DELONLZER PUMP:纯水器开关(离子交换装置) 加工条件 1.条件代码:C001 C002 C903 C904("9"开头条件为PIKA加工) 放电脉冲(ON)的时间 000-031 100-131 300-331 放电脉冲休止时间 000-063 100-163 200-263 300-363 主电源电流波峰值 000-015 1000-1015 2000-2015 1200-1215 2200-2215 辅助电源电路 H:0-6 R:0-7 P:0-7 脉冲宽度调整 M:0-9 A:0-9 O:0-9 伺服基准电压 0-255 主电源电压 0-9 伺服速度 0000-9999 电容 0 选择 000-039 选项(ACW除去部分功能的选项数据设定) 0000-0099 电极丝控制 000-499 张力控制 0-255 电极丝速度 0-255 高压喷流 000-063 T、M代码T代码: TP: 主程式面

中走丝培训资料(SKD3)资料

中走丝线切割机床 S K D 3 培 训 资 料 苏州三光机电销售有限公司

2009年12月

目录 第一章电火花线切割机研究简况 电火花线切割机研究简况 (03) 第二章编程软件的安装及使用 一、编程软件的安装 (04) 二、编程软件的使用 (05) 第三章BKDC 电火花线切割机床控制机 一故障提示排除 (08) 二加工步骤 (10) 1.开机 (10) 2.上丝 (10) 3.紧丝 (10) 4.工件装夹 (11) 5.对边及定中心 (11) 6.运行 (12) 7.电参数选择的基本规律 (13) 8.锥度加工 (14) 三系统菜单 (16) 1.文件 (16) 2.编辑 (17) 3.移动 (18) 4.设定 (20) 5.测试 (24) 第四章加工注意事项及维护保养 加工注意事项及维护保养 (27)

第一章电火花线切割机研究简况 电火花线切割加工法是在1955年首先由苏联发表,1957年苏联首先研制出A207型光电跟踪电火花线切割机,1965年苏联研制出数字控制电火花线切割机NC-WEDM,1969年瑞士研制成功数控电火花线切割机,日本在1972年由西部电机株式会社推出EW-20型数控电火花线切割机,目前除苏联、瑞士及日本外美国也生产线切割机。我国是世界上最早生产电火花线切割机的国家之一,早在1958年我国便开始设计研制简易线切割机,1961年我国研制成功靠模控制电火花线切割机,1967年我国研制成功第一台数控电火花线切割机,当时的数控机是采用分立元件的一种专用计算机,也就是大家称为第一代的数控机。 三光公司是我国最早生产电火花线切割机的企业之一。早在1970年研制成功GDX-Ⅰ型光电跟踪电火花线切割机,1975推出的GDX-Ⅱ型光电跟踪电火花线切割机,1976年研制SSX-Ⅱ型数控电火花线切割机,采用DTL集成电路,以后又研制SSX-Ⅲ型数控电火花线切割机,数控系统采用PMOS集成电路,称为第二代数控机,1982年又研制成功DK7725d型由单板微机控制的第三代数控电火花线切割机CNC-WEDM,1984年荣获国家银质奖,1985年、1986年又继续开发了可调线架的DK7725f型数控电火花线切割机和DK7725e型带斜度加工的数控电火花线切割机。 1989年我公司由苏州第三光学仪器厂与香港大同机械国际有限公司合资组建苏州三光电加工有限公司,先后研制开发成功DK7725g、DK7740大型数控电火花线切割机。1994年公司又与日本sodick株式会社合资建立苏州沙迪克三光机电有限公司,开发研制慢走丝数控线切割机,同时开发了功能丰富的BKDC、BKDE、BKDF、BKDK系列控制机及大厚度、大锥度机床,并开发了铝加工专机,不断满足用户个性化需求。 2008年我公司开发了中走丝线切割机床SKD2,采用了伺服电机提高了拖板精度,加快移动速度;加装了新型配重,能够迅速调整钼丝张紧力的微小变动;采用双水泵,使得喷流和过滤功能分开;使用线控盒控制机床,使得机床操控打表变得简单轻松;新型高频,在高效低损的前提下实现了放电的精确控制,提高了光洁度在1.0以内;新型喷嘴在喷流效果和穿丝效果不变的情况下减小了钼丝的抖动,以提高精度光洁度。 本教材适用于中走丝系列机床。

沙迪克慢走丝加工编程经验.doc

慢走丝加工编程经验2 1. 如何做到进刀处无线痕? A 外形用弧进弧出B内孔:(1)可以从尖角处进刀,原本封闭的孔可以改成开放式的;(2)还有就是每刀进刀线设在不同的位置(尽量不要设过切) 2. 如何做让角(清角),有哪些方法? 清角有两种方法:A图形清角B补偿量清角。图形清角就是事先在图形上做处理,画出清角;补偿清角就是在凹的尖角处倒一个很小的R角,大概在0。09左右(0。25线),这样线割时,由于R角太小,就会造成过切,也就可以达到清角的目的. 3. 怎样防止变形? A 防止变形首先材料要没有内应力,特别是淬火的材料内应力较大,所以须进行回火,去应力 B 线割加工工艺上防止。(1)选择合适的起割位置和支撑位置。如果选在不当的地方,开粗完后,材料的支撑部分会变得脆弱,结果变形;如果选在支撑部分在开粗完后较为结实的地方,就对了。(2)多做几处支撑。特别是在割冲头,镶件等外形时,如果遇到大的或者长的工件,应该做几处支撑,而不是一处,这样可以有效地防止变形。(3)割外形时,如果拉线进刀变变形,打穿丝孔线割会有很大的改善。

4. 高厚度材料怎样做到加工出来的孔或外形上中下尺寸一致? 高的工件要保证上中下尺寸一样A提高走丝速度,线张力稍加大一点B修刀时在修第一刀(成型刀)时,多修几次,也就是重复修第一刀(因为这一刀主要是修成型的,后面的是修光洁度的)C如果是中凸或中凹的,大部分机床可以在电参数里调节(一般是调节伺服电压SV)D如果割出来呈锥形(一头大一头小或相反),可以用锥补进行补正,也就是在程序里加割锥度(一般0.002)。 5. 无屑加工怎么做,有哪些方法? 无屑加工有两种方式。A有的线割软件有此功能,它直接在孔内绕线圈。B在编程时,多割几刀,用补正去控制,这种方式较为灵活,因为如果发现切割速度太慢或者不理想时,可以随时更改补正量来进行改正。 6. 无线头加工有哪些方法?小冲头该怎么办? A割外形时,修刀完毕后,四周塞住铜片,再滴好胶水,注意千万不能滴得太多,如果太多会造成短路,最后把支撑部分进行切修,此方法对于过小或大一点的工件,一般不建议使用,过小的滴胶水会短路,过大的工件,会因为自身重量,在切断后会有掉落现象。B也就是二次装夹,对于较大的,或者批量的,重新装夹切修支撑部分。对于批量小工件可以割治具孔这样会有效地提升效率。 7. 割精密端子模时,为了保证精度和位置度,应该怎么做?