催化裂化装置催化剂跑损原因分析

催化裂化装置结焦原因分析及对策研究

催化裂化装置结焦原因分析及对策研究催化裂化装置在长期运行过程中,由于操作条件、催化剂质量、原料质量等因素的影响,很容易出现结焦现象,严重影响装置运行稳定性和经济效益。

本文从结焦原因和处理方案两个方面进行分析研究。

一、结焦原因分析1. 催化剂质量不佳催化剂质量不佳往往会导致催化剂中的焦炭生成速度变快,一旦催化剂中焦炭过多,就会对催化剂活性和选择性进行破坏,进而导致催化剂失活。

而失活的催化剂不仅容易出现结焦现象,更会对生产造成较大的经济损失。

2. 操作条件不当操作条件不当也是造成催化裂化装置结焦的主要原因之一。

比如炉温过高、压力过低、流量过大等,都容易导致原料在装置内过热、过量分解,从而增加结焦风险。

3. 原料质量不稳定催化裂化装置原料质量的稳定性很重要。

如果原料中存在杂质、异物等不良物质,就容易引起催化剂中焦炭的快速生成,导致结焦现象的出现。

同时,原料成分的波动也容易影响催化剂的活性,从而增加催化剂失效的风险。

二、对策研究1. 改进催化剂质量针对催化剂质量不佳的问题,应优化催化剂生产的技术、提高催化剂活性等手段,尽可能延长催化剂寿命,减少催化剂中焦炭的生成,从根本上防止结焦现象的出现。

2. 优化操作条件优化操作条件是解决结焦问题的重要途径。

比如合理控制装置温度、压力、流量等参数,减小原料在装置内的分解程度,减少催化剂中焦炭的生成率,有效地增加装置运行的稳定性。

结语催化裂化装置结焦问题是长期以来困扰生产工艺的难点之一,笔者在此分析了造成结焦的原因,并提出了相应的防治策略。

不过,避免催化裂化装置结焦问题的出现,仅仅通过以上几种手段还是不够的,需要生产人员和技术人员综合发力,从各个方面对催化裂化装置进行管理和运行,以确保装置平稳运行,为生产水平的提高提供有力支持。

浅析催化裂化装置能耗影响因素及应对措施

浅析催化裂化装置能耗影响因素及应对措施摘要:本文介绍了催化裂化装置能耗组成。

逐一分析装置综合能耗构成和影响因素,提出应对措施。

进一步降低装置的综合能耗。

从而降低装置的加工成本,使装置的经济效益得到改善。

关键词:催化裂化;能耗;生焦;工艺;降低;措施前言:随着国际原油市场的价格变化,对石油加工行业的利润带来较大的不确定性,直接影响企业的经济效益。

催化裂化装置做为炼油行业非常重要的装置之一,经济效益的好坏直接影响企业的效益。

在不能改变外部因素对催化装置影响的情况下,应挖掘自身的潜力,。

通过降低装置综合能耗,提高附加值产品收率,为企业降低加工成本,增加经济效益。

1.装置能耗构成催化裂化装置是一个连续化生产的装置,并且由反应器、再生器、加热器、冷却换热器、大型机组、输送油品机泵、仪表控制系统等多种设备和工艺管网组成。

使用的能耗也很多,如:反应过程的生焦量,耗蒸汽量、用水量、用电量、三剂的消耗、大型机组的运行等用能。

结合到装置具体的能耗主要有以下几个方面构成。

1.1.反应过程中生焦量催化裂化反应过程中,原料和催化剂接触反应在催化剂内部孔道和表面会生成焦炭,生焦量的多少与工艺参数的控制,催化剂的性能,原料性质、反-再工艺条件、设备结构等有直接关系。

反应过程生焦的所占的能耗、蜡油催化裂化装置生焦仅次于装置的综合能耗。

重油催化裂化装置一般生焦能耗远高于其综合能耗。

1.2.装置消耗蒸汽量催化裂化装置主要用3.5Mpa中压蒸汽、1.0Mpa蒸汽。

中压蒸汽用于大型机组的动力,一般使用背压式汽轮机,主要是主风机组和气体压缩机组的原动机耗汽。

某130万吨加工量的蜡油催化裂化机组是四机组(烟气轮机+主风机+汽轮机+电动/发电机)再生系统烧焦需要1670标准立方米/分钟,烟气轮机满负荷、气压机组是背压式汽轮机的情况下,装置中压蒸汽的使用的能耗排在反应生焦之后。

1.3.装置消耗水量用水主要有循环水、除氧软化水、除盐软化水、新鲜水。

试论催化裂化装置腐蚀原因分析及防护建议

重油催化裂化装置对其配套设备所造成的腐蚀作用,贯穿整个原油加工过程,并逐渐成为了缩短生产设备使用寿命、降低产品质量、引发安全事故的主要原因,因此,需要深入分析催化裂化装置的腐蚀原因,并积极寻求相应的防护措施,以强化原油加工过程的可靠性,提升装置的生产力水平。

一、催化裂化装置腐蚀原因分析1.H2S-H2O腐蚀环境H2S-H2O腐蚀环境即低温H2S环境,该类型的腐蚀环境通常形成于原油二次加工过程中的轻油部分,能够直接造成应力腐蚀开裂和泄漏。

一般来说,这种腐蚀环境往往具备四项主要特征,即环境温度低于(60+2P)℃,其中P为压强、H2S分压在0.035KPa以上,溶解度在10μg/g、环境PH值在9以下或含有HCN、环境介质的温度在水露点温度以下或介质本身含液态水,综合上述特质,H2S-H2O腐蚀环境普遍存在于分馏区、吸收稳定区、工艺管线内,尤其是吸收稳定区,在炼油厂生产中常见的稳定区油气分离器中液面计接管泄漏,就是典型的H2S-H2O环境腐蚀。

2.含硫烟气腐蚀含硫烟气主要是指重油在加工过程中所产生的催化烟气,该烟气中往往会含有SO2、SO3,虽然其在气态条件下并不会对设备造成腐蚀问题,但在经过低温区域时,烟气发生冷凝,会使烟气中SO3与水生成稀硫酸,附着在设备表面,发生露点腐蚀。

3.冲刷腐蚀从本质上来看,冲刷腐蚀属于一种金属磨损,该类型腐蚀问题形成的主要原因在于设备内表面与流体之间高速相对运动时,导致的磨损现象,常见于管道、设备内壁、阀门等位置,如炼油厂中存在的催化剂循环斜管膨胀节波纹管泄漏故障、油浆系统管线泄漏等,都属于典型的催化剂冲刷腐蚀。

而这种腐蚀问题经常会造成管壁减薄甚至设备泄漏,且冲刷现象基本无法避免,因此,冲刷腐蚀已经成为了原油加工过程中危害较大的腐蚀问题。

4.冷却水腐蚀换热器作为催化裂化装置的重要组成部分,其主要作用是降低油品温度,以便于物料进入下一个加工环节,而换热器中用于冷却物料的水,都是循环利用的。

催化装置催化剂失活与破损原因分析及解决措施

催化装置催化剂失活与破损原因分析及解决措施张志亮薛小波随着全厂加工原油结构的改变,为了平衡全厂重油压力,今年以来催化装置持续提高掺渣比,目前控制在25%左右。

催化原料的重质化、劣质化,对催化装置催化剂造成较大影响。

出现了催化剂重金属中毒加剧、失活严重、破损加重等现象,从而导致装置催化剂单耗上升、产品收率下降、各项经济指标下降。

通过在显微镜下研究催化剂的颗粒度分布、粒径的大小及形状,找到影响催化剂失活和粉碎的主要原因,通过采取多种措施,调整操作、精细管理等方式,提高装置催化剂活性、降低催化剂破损,保证装置在高掺渣率条件下,优质良好运行。

1、催化剂失活原因分析催化剂失活主要分为两种:一、暂时性失活;二、永久性失活。

暂时性失活主要由于催化剂孔径和活性中心被焦炭所堵塞,可在高温下烧焦基本得到恢复。

而永久性失活是指催化剂结构发生改变或者活性中心发生化学反应而不具有活性,其中包括催化剂重金属中毒和催化剂水热失活。

1.1 催化剂的重金属中毒失活原料中重金属浓度偏高很容易使催化剂发生中毒而破裂,尤其是钠、钒和镍。

由于钠离子和钒离子在催化剂表面易形成低熔点氧化共熔物,这些共熔物接受钠离子生成氧化钠,氧化钠不仅能覆盖于催化剂表面减少活性中心,而且还能降低催化剂的热稳定性;其中重金属中Ni对催化剂的污染尤为突出,平衡剂中Ni含量每上升1000ppm,催化剂污染指数上升1400ppm。

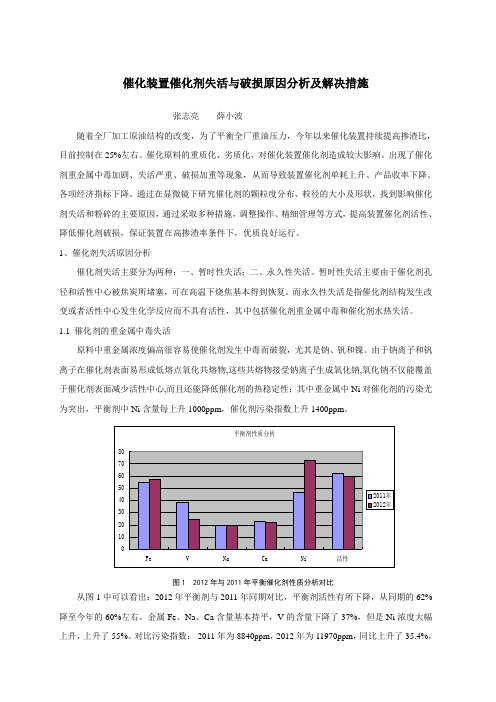

图1 2012年与2011年平衡催化剂性质分析对比从图1中可以看出:2012年平衡剂与2011年同期对比,平衡剂活性有所下降,从同期的62%降至今年的60%左右。

金属Fe、Na、Ca含量基本持平,V的含量下降了37%,但是Ni浓度大幅上升,上升了55%。

对比污染指数:2011年为8840ppm,2012年为11970ppm,同比上升了35.4%,从而导致催化剂活性下降了2~3个百分点。

因此,目前催化剂活性下降的重要原因是Ni含量大幅上升。

催化装置催化剂跑损诊断和处理

2015年7月第23卷第7期 工业催化INDUSTRIALCATALYSIS July2015Vol.23 No.7石油化工与催化收稿日期:2014-12-04;修回日期:2015-06-29 作者简介:滕升光,1970年生,男,山东省莱州市人,高级工程师,长期从事石油设备和炼化产品物资采购及国际贸易工作。

催化装置催化剂跑损诊断和处理滕升光(中国石油化工股份有限公司物资装备部,北京100728)摘 要:找到催化剂跑损的原因和位置,减少和避免催化剂跑损,对催化装置的良好运行十分重要。

分析了催化剂粒径分布、机械强度、重金属污染能力、水热稳定性等催化剂自身原因以及原料组成变化、生产操作不当等操作原因。

结果表明,回收系统问题、流化分布问题、设备固有问题、设备出现异常等设备问题是造成催化剂跑损的主要因素。

通过分析新鲜催化剂、待生催化剂、再生催化剂、三旋回收催化剂等筛分组成以及油浆固含量和催化装置仪表的数值诊断出催化剂跑损位置,提出减少和避免催化剂跑损的主要措施。

关键词:石油化学工程;催化装置;催化剂跑损;诊断doi:10.3969/j.issn.1008 1143.2015.07.013中图分类号:TE624.4;TQ426.95 文献标识码:A 文章编号:1008 1143(2015)07 0555 04DiagnosisandtreatmentoftherunoffofthecatalystsincatalyticcrackingunitTengShengguang(SinopecProcurementDivision,Beijing100728,China)Abstract:Itisveryimportanttofindoutthecauseandlocationofthecatalystlossinthecatalyticdevicesandtoreduceandavoidthecatalystloss.Thecauseofcatalystperformance,includingcatalystparticlesizedistribution,mechanicalstrength,heavymetalpollutioncapacity,andhydrothermalstabilitywereanalyzed.Atthesametime,thereasonsforthecompositionchangesofrawmaterialsandimproperoperationswerealsointroduced.Theresultsshowedthattheproblemsofrecyclingsystem,fluiddistribu tion,deviceinherentlyfailandequipmentabnormitywerethemainfactorsofcausingthecatalystconsumption.Simultaneously,thepositionofthecatalystlosswasdeterminedbyanalyzingtheparticlesizedistributionoffreshagent,spentagents,andrecyclingagentsaswellastheoilslurrysolidcontentsandthenumericalvalueofcatalyticdeviceincatalyticdevices.Themainmeasuresofreducingandpreventingtherunoffofthecatalystswereputforward.Keywords:petrochemicalengineering;catalyticdevice;catalystrunoff;diagnosisdoi:10.3969/j.issn.1008 1143.2015.07.013CLCnumber:TE624.4;TQ426.95 Documentcode:A ArticleID:1008 1143(2015)07 0555 04 催化装置催化剂跑损是困扰催化装置运行的重要问题,不仅影响装置正常、平稳操作,而且直接影响炼油厂的经济效益、社会效益以及周边的大气环境。

丙烯腈装置反应器催化剂跑损原因分析及处理

丙烯腈装置反应器催化剂跑损原因分析及处理丙烯腈装置反应器在经过扩能改造后,反应器运行过程中出现了多次跑剂现象,导致装置能耗、物耗升高,使反应成本上升,严重时装置需停车进行处理。

通过对跑剂问题的处理,以及对可能導致跑剂原因的分析,可以在生产中及时调整反应器状态,减少跑剂现象。

a标签:丙烯腈;反应器;催化剂;跑损;原因分析;处理方法丙烯腈装置是国家“七.五”重点项目,设计生产能力为年产50000吨丙烯腈,采用BP国际化学公司的BP美国索亥俄分公司的丙烯、氨氧化法生产丙烯腈工艺技术。

丙烯腈反应器为流化床反应器,直径7.47m,内置8组三级旋风分离器。

因扩能需要,先后进行过两次较大的技术改造:2003年6月,由5万吨/年扩能至8万吨/年,采用12组两级旋风分离器;2007年6月,进一步扩能至9.2万吨/年,仍采用12组两级旋风分离器。

在丙烯腈装置扩能改造后,反应器在运行过程中出现了多次催化剂跑损现象。

频繁跑剂使装置生产过程中物耗、能耗大幅增加,大大增加了产品成本。

本文主要对装置多次跑剂问题处理方法进行了总结,同时对可能引起催化剂跑损的原因进行探讨,并提出行之有效的解决方法及预防措施。

从而减少催化剂跑剂现象的发生。

1 反应器催化剂跑损原因分析1.1 生产操作方面原因①催化剂长期使用,产生磨损,导致反应器中细颗粒催化剂增加。

在相近的反应压力下,由于细颗粒含量增多,导致反应器内,催化剂床层高度上升,床层催化剂密度下降,从而易发生催化剂跑损;②旋风分离器料腿反吹风流量过低或反吹风管线有漏点。

进入旋风分离器料腿内的反吹风风量不足,无法将料腿内的催化剂吹松动。

催化剂在料腿了堆积、结块,堵塞料腿,从而发生跑剂现象;③反应线速过低或过高。

反应线速过低或过高,将改变反应气体进入旋风分离器内的初速度,入口气速偏离旋风分离器设计值范围时,旋风分离器的分离效率将大幅下降,从而使催化剂被反应气体带出反应器;④旋风分离器料腿反吹风管线堵塞。

催化裂化装置催化剂跑损的原因及对策分析

催化裂化装置催化剂跑损的原因及对策分析摘要:长期以来,通过重油催化裂化装置的工作经验,催化剂脱扣损失主要是由于电网故障,仪表故障,设备故障和操作失误等原因造成的。

受电弓反应再生系统波动导致催化剂非自然位移损失,分析了在稳定运行条件下,由于催化剂摩擦和热崩溃而产生的细粉引起的机组自然位移损失由技术人员负责,整改后采取适当措施,减少催化剂损失造成的经济损失。

关键词:催化裂化装置;催化剂跑损;对策分析一、催化剂的自然损失不循环造成的损失称为自然损失,催化剂的破碎机制一般为:破碎、破碎、磨损催化剂开启,在电流流动过程中,会改变再生温度和催化剂循环量,对管口底部流动化的蒸汽环造成严重损伤,环与吸气管连接处的焊接线裂开,流动化蒸汽通过环形喷嘴中心流动,在催化剂流动的过程中,产生涡流破碎催化剂的热崩溃主要与使用过程有关,在装置中加入大型药剂时,新催化剂升温后脱水,其中包括吸附水和结晶水和铵盐分解失重,从烟囱中可以观察到大量催化剂的运行损失,约占新鲜催化剂的10%;二是新鲜催化剂中自身粉末的操作损失;第三。

新催化剂在生产过程中的热崩溃破坏,基于这三个因素,新催化剂的磨损指数与新催化剂的强度和耐磨性有关,提高催化剂的强度和耐磨性需要在催化剂的制造和制造过程中解决该做的事。

二、典型的机械设备故障情况2.1电网故障造成催化剂损失2004年7月4次低压闪,由于一次高压闪闪,泥浆的固定含量较高,2008年6月7日受外部电网的影响,3次风机停运,2次风机排出空气,最终导致两种低流量药剂产生后,材料由于切断空气,机器装置的主要风量损失很大。

2.2沉淀塔严重焦炭催化剂损失2003年3月19日,由于显示屏焦点严重,预入管被焦点块堵塞,导致显示屏旋风分离器分离效果丧失,大量催化剂进入分馏塔,导致分馏塔下催化剂、污泥停止运输,焦炭紧急聚焦修理,在运输中断时,主要风故障导致催化剂回流。

2.3设备故障造成催化剂损失2009年8月13日,我的吸管开始分解,三环出口浓度开始升高,8月14日0时,三环出口浓度升至170,8月14日2时,再生机倾斜管密度波动较大。

催化裂化装置立管输送催化剂异常原因分析

催化裂化装置立管输送催化剂异常原因分析严超宇;王迪;贾梦达;孙立强;魏志刚;宋健斐;魏耀东【摘要】催化裂化装置立管用于再生器和沉降器之间、两段再生器之间输送催化剂的操作.立管中催化剂的流态特性与流动稳定性直接影响到催化裂化装置的催化剂循环.现场发生的立管输送催化剂异常的故障有多种形式,主要表现在输送催化剂的能力下降或输送催化剂质量流率的波动变化.通过对现场催化裂化装置立管输送催化剂的问题分析,将故障原因归结为立管内流态转变、斜管内流态转变、立管入口进料不畅、出口排料阻碍、松动风设计缺陷、负压差过大等,并以此探讨进行改造的措施.这些分析结果有助于解决目前存在的立管输送催化剂不畅的问题.%The standpipes in fluid catalytic cracking unit (FCCU) are used for conveying catalyst between the reactor and regenerator,as well as between two sections of the regenerator.The fluid pattern and the flow stability of catalyst in the standpipe directly influence the catalyst circulation operation in the FCCU.There are many fault forms involved in the standpipe conveying catalyst,including the decrease of conveying capacity of catalyst and the fluctuation of mass flow rate of the catalyst.By investigating catalyst conveying problem in many commercial FCCUs,the fault cause is attributed to the flow regime transition in standpipe and inclined pipe,the poor status of feed at the inlet of standpipe,the obstructed discharge at the outlet of standpipe,the design flaws of aeration,and the excessive negative pressure difference,etc.The improvement measures for the standpipe conveying catalyst are alsodiscussed.These analytical results are in favor of solving the catalyst conveying fault in the commercial FCCUs.【期刊名称】《石油学报(石油加工)》【年(卷),期】2018(034)001【总页数】7页(P94-100)【关键词】催化裂化;立管;输送;故障;分析【作者】严超宇;王迪;贾梦达;孙立强;魏志刚;宋健斐;魏耀东【作者单位】中国石油大学重质油国家重点实验室,北京102249;过程流体过滤与分离技术北京市重点实验室,北京102249;中国石油大学重质油国家重点实验室,北京102249;中国石油大学重质油国家重点实验室,北京102249;中国石油大学重质油国家重点实验室,北京102249;中国石油大学重质油国家重点实验室,北京102249;中国石油大学重质油国家重点实验室,北京102249;过程流体过滤与分离技术北京市重点实验室,北京102249;中国石油大学重质油国家重点实验室,北京102249;过程流体过滤与分离技术北京市重点实验室,北京102249【正文语种】中文【中图分类】TQ051.8在催化裂化装置中沉降器和再生器之间的催化剂输送是通过立管进行的,其中多段再生催化剂工艺中各段再生器之间的催化剂输送也是依靠立管完成的[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

催化裂化装置催化剂跑损原因分析

作者:张远欣, Zhang Yuan-xin

作者单位:兰州石化职业技术学院,甘肃,兰州,730060

刊名:

内蒙古石油化工

英文刊名:INNER MONGOLIA PETROCHEMICAL INDUSTRY

年,卷(期):2006,32(6)

被引用次数:1次

1.李新春RFCC装置催化剂跑损原因分析及对策[期刊论文]-石化技术与应用 2003(6)

2.杨勇刚;罗勇催化剂磨损和再生器催化剂跑损的控制[期刊论文]-炼油设计 2001(9)

3.周建文重油催化裂化装置催化剂损耗因素与经济效益[期刊论文]-炼油设计 2000(6)

4.长岭分公司信息中心资料

5.崔国居重油催化裂化催化剂跑损原因分析[期刊论文]-工业催化 2003(8)

1.张力民重油催化裂化装置催化剂跑损原因分析[期刊论文]-石化技术与应用 2008(6)本文链接:/Periodical_nmgsyhg200606005.aspx。