半再生重整装置催化剂跑损原因分析及改造

重整装置催化剂异常运转的分析与处理措施

重整装置催化剂异常运转的分析与处理措施摘要:催化剂在重整装置中起着至关重要的作用,然而,由于操作不当、催化剂老化或污染等原因,催化剂可能会发生异常运转。

所以,必须要对重整装置催化剂异常运转的情况进行总结和分析。

基于这样的背景,本文旨在分析重整装置催化剂异常运转的原因,并提出相应的处理措施,以保证装置的正常运行和催化剂的稳定性,希望可以为相关工作者提供合理的建议。

关键词:重整装置;催化剂;异常运转;分析;处理引言重整反应通过使用催化剂将低辛烷值的烃类分子重新排列和重构,形成高辛烷值的环烷烃和芳烃化合物。

重整装置是炼油工业中重要的加工装置之一,催化剂作为其核心组成部分,直接影响装置的效能和产品质量。

催化剂异常运转将导致装置性能下降,产品质量下降,甚至催化剂失效。

因此,及时发现和解决催化剂异常运转问题,对于保障装置的正常运行至关重要。

一、重置装置催化剂异常运转的原因分析(一)操作不当重整装置催化剂是重整工艺的核心组成部分,在炼油和化工行业中具有重要的应用价值。

它能够提高汽油品质,满足清洁能源需求,并对环境保护和能源可持续发展做出贡献。

然而,在使用的过程中,如果操作人员对于重整装置的不熟悉或者操作不当,也常常会导致重整装置催化剂的异常运转。

例如,设置温度、压力、流速等参数不当,会使催化剂受到过高或过低的工艺条件影响,导致其活性降低或选择性下降,从而引起异常运转。

操作不当还包括未按照规定的程序进行操作、操作时忽视设备状态监测等情况,这些操作不当可能会导致过程中的温度变化不稳定、过高的流速、不恰当的催化剂再生等问题,最终导致催化剂异常运转。

(二)催化剂老化催化剂老化是导致重整装置催化剂异常运转的常见原因之一,随着时间的推移,催化剂的活性逐渐降低,从而影响其催化性能。

催化剂老化主要是由于长期使用、暴露在高温、高压、腐蚀性气体中等工作环境下引起的,随着催化剂老化,其表面发生物理和化学变化,包括孔结构的破坏、催化剂颗粒的磨损、活性组分的流失和结构的改变等。

催化剂磨损和再生器催化剂跑损的控制

第二周期

1999- 11 26 31

2. 98 5. 13 13. 64

0. 32

0. 37

0. 64

0. 64

0. 96

1. 01

注: % 两级旋分器总效率为 99. 99% , 催化裂化生焦率为 7. 5% , 再生温度为 700 , 再生器压力为 0. 27 MPa; & 根椐 Tesoriero 方法[1]和石油大学时铭显公式计算。

1998- 12

第一周期

1999- 03 26. 89 30. 89

1999- 04 25. 12 28. 85

0. 75

0. 62

0. 62

3. 63

2. 76

2. 44

10. 79

8. 74

8. 56

0. 09

0. 08

0. 08

0. 45

0. 34

0. 30

0. 54

0. 42

0. 38

1999- 10

标定 2 102

325. 1 322. 8 3 948 116. 22

标定 3 102 309. 8 308. 1 3750

110. 40

原料经四个分支喷嘴雾化后成 360!交汇于提 升管的轴线上, 与从预提升管上升的催化剂气固 流接触后反应。催化剂气固流的预提升速度只有 5 m/ s 左右, 而雾化流的速度达到 110 m/ s, 故催化 剂颗粒瞬间的相对速度达到 100 m/ s, 瞬间动能和 受到的磨损较大。 2. 2 提升管出口分布板结焦造成线速过高

由于出口分布板沿提升管中心线 0. 45 m 内 没有开孔, 开孔率由内向外逐渐加大, 外圈的催化 剂流速相对较慢, 结焦由外及里扩散, 被堵的孔基 本上是外孔, 故油气和颗粒在结焦工况下只能通 过开孔较少的内孔, 和正常工况相比, 催化剂颗粒 受到的碰撞挤压力更大, 磨损就更加严重。

国产化连续重整催化剂再生系统运行存在问题及对策-广石化黄冠云

国产化连续重整催化剂再生系统运行存在问题及对策摘要 本文介绍了采用国产化超低压连续重整技术的广州石化100万吨/年催化重整装置催化剂再生系统存在再生器内网损坏、催化剂氯含量偏低的问题,分析了问题的成因并提出调整措施,为国产化连续重整技术的推广及应用提供了经验。

关键词 国产化;催化剂再生;问题;措施作者简介 黄冠云(1973.01-),男,罗定人,学士,高级工程师,从事石油加工工作。

huanggy@,82124500, 中国石化股份有限公司广州分公司炼油二部,510726。

前言中国石化股份有限公司广州分公司100万吨/年催化重整联合装置采用LPEC(洛阳石化工程公司)自行开发、具有自主知识产权的超低压连续重整成套技术,于2009年4月12日一次投料开车成功。

重整催化剂再生系统设计处理能力为1135kg/h,由一套与反应部分密切相连又相对独立的设备组成,起到实现催化剂连续循环而同时完成催化剂再生的作用,流程见图-1。

来自重整第四反应器积炭的待生催化剂被提升至再生部分,沉降的催化剂进入闭锁料斗,闭锁料斗处于催化剂循环回路中压力最低点,通过专设的可编程逻辑控制器(PLC)编程控制三个气体控制阀,改变闭锁料斗变压区中的压力,使催化剂分批装入和卸出闭锁料斗变压区,从而完成将催化剂从低压的分离料斗向高压的再生器的输送,同时控制整个再生系统催化剂的循环量。

然后,催化剂从缓冲区依次进入烧焦区、氯化氧化区、干燥〔焙烧〕区进行烧焦、氯化氧化及干燥〔焙烧〕。

完成这三个步骤后的催化剂〔称为再生催化剂〕,被提升至还原室进行催化剂的氢气还原,还原后的催化剂循环回到重整第一反应器。

再生器氯化区的含氯气体单独抽出与再生气体混合碱洗脱氯,而不直接进入烧焦区,可以减少再生器的氯腐蚀。

烧焦区循环气体经过换热冷却及干燥脱水后实现“干、冷”循环。

闭锁料斗布置于再生器上方,利用再生器上部的缓冲区作为闭锁料斗的高压区,实现“新型无阀输送”,可减少催化剂磨损;闭锁料斗高压区压力更加稳定、操作更加平稳可靠;再生器内催化剂流动严格连续,再生器内构件不会受损;降低了再生器框架总高度;充分发挥设备的烧焦能力【1】。

催化产品精制装置胺液跑损原因分析及控制措施

催化产品精制装置胺液跑损原因分析及控制措施发布时间:2022-06-22T02:31:49.900Z 来源:《科学与技术》2022年2月4期(下)作者:莫立源郭宝吉谷昊[导读] 催化产品精制装置使用的醇胺脱硫法是含硫气体脱硫净化处理中的普遍方法莫立源郭宝吉谷昊大庆炼化公司炼油生产二部催化作业区摘要:催化产品精制装置使用的醇胺脱硫法是含硫气体脱硫净化处理中的普遍方法,而正常生产中胺液跑损是产品精制装置较为常见的问题,本文通过分析发泡原理入手,详细分析了胺液发泡的原因及影响因素。

导致胺液发泡的原因主要是原料气本身携带易液化的烃类及其他杂质,胺液中产生热稳定性盐以及操作条件等因素,这些因素改变了胺液的表面张力、粘度等性质,增加了脱硫过程中胺液发泡的倾向,针对问题的原因提出了一些防止和缓解脱硫过程中胺液发泡的措施。

关键词:胺液发泡;跑损;表面张力醇胺法脱硫工艺能对不同硫化氢浓度的气体进行有效的脱除,其脱硫选择性高,稳定性好且能耗低,应用广泛。

但醇胺法脱硫过程中,经常会发生醇胺溶液发泡的问题,导致装置无法平稳运行,造成生产波动、产品的硫化氢含量超标[1]。

一、产品精制装置醇胺法脱硫基本工艺由两套催化来的两股干气进入干气分液罐,脱除携带的液体后进入催化干气脱硫塔下部,脱除H2S和CO2后的干气经净化气分液罐沉降分离,除去所携带的胺液送出装置至干气制乙苯装置或公司燃料气管网。

由催化重整装置来的重整氢气、柴油加氢装置来的加氢高低分气、加氢改质装置来的高低分气和异构装置废氢进入氢气分液罐,脱除携带的液体后进入富氢气体脱硫塔下部,脱除H2S和CO2后的氢气出塔后经净化氢气分液罐沉降分离,除去所携带的胺液送出装置。

二套催化稳定来的液态烃进入液态烃脱硫塔下部,在塔中液态烃与胺液逆流接触,除去H2S的液态烃进入塔顶沉降段与胺液沉降分离,塔顶液态烃进入液液分离单元(水洗罐、脱液罐、沉降罐及脱液器),进一步将液态烃携带的胺液脱掉,水洗后的液态烃至气体分馏装置。

重整催化剂活性波动的原因分析与措施

重整催化剂活性波动的原因分析与措施本研究针对中国石化洛阳分公司连续重整装置中的催化剂出现性能波动致因进行分析,探究造成其性能波动的多种因素,并提出消除因素不良影响的优化策略,保证装置催化剂长期处于活性状态,以此保证整个装置的稳定运行,为后续相关研究提供理论参考。

标签:催化剂;活性;波动;优化连续重整过程中需要保证重整各反应的顺利进行,但是在装置运行过程中会出现一些影响催化剂活性的因素,这些因素直接到至催化剂无法按照预期计划发挥出其作用,从而导致反应过程中芳烃转化率以及产氢率降低,为提高这些参数需要对影响因素进行分析,保证装置稳定运行。

1 催化剂积碳异常导致活性降低因素分析在反应催化重整中的催化剂主要包括三部分,分别为金属组员、载体、酸性组元,该装置中的催化剂金属活性部分主要通过Pt、Sn来提供,系统中的酸性活性则通过Cl提供。

从行业现状来看,当装置只能够催化剂活性降低后,在此重整生成油芳烃含量下降较为厉害,从而直接造成下游芳烃装置无法正常运行。

在实际研究中发现由于积碳上升直接导致催化剂活性降低,严格控制反应条件,重整生成油芳烃含量下降,研究可知催化剂因为碳含量直接上升导致其活性下降程度较高,并且重整反应不够彻底。

研究他那含量异常升高的原因,发现其起始原因是催化剂再生系统在其停运期间由于重整进料干点上升速度较快导致,在实际停工期间干点温度大小为163℃,并在三天后快速升温至172℃,结果见表1。

在实际反映过程中,催化剂再生系统在停止后会转变为固定床操作,且在反映过程中催化剂碳含量会提升,再生系统启动之初受到限制,直接导致反应系统生焦速率提升,从而直接导致催化剂碳含量提升。

由于烧焦峰温持续提升直接导致催化剂长时间处于高温环境,从而易产生铂晶粒积聚,且高装置在设计中也存在一定问题,直接导致加熱器负荷不足,催化剂循环速率较高时无法保证氧氯化温度,从而进一步降低催化剂活性。

除此之外,对催化剂样品进行研究发现S含量出现一定异常,对重整进料进行分析发现,硫含量基本满足杂志含量需求,因此可能是因为重整进料过程中加入二甲基二硫导致S含量出现变化。

催化装置催化剂失活与破损原因分析及解决措施

催化装置催化剂失活与破损原因分析及解决措施张志亮薛小波随着全厂加工原油结构的改变,为了平衡全厂重油压力,今年以来催化装置持续提高掺渣比,目前控制在25%左右。

催化原料的重质化、劣质化,对催化装置催化剂造成较大影响。

出现了催化剂重金属中毒加剧、失活严重、破损加重等现象,从而导致装置催化剂单耗上升、产品收率下降、各项经济指标下降。

通过在显微镜下研究催化剂的颗粒度分布、粒径的大小及形状,找到影响催化剂失活和粉碎的主要原因,通过采取多种措施,调整操作、精细管理等方式,提高装置催化剂活性、降低催化剂破损,保证装置在高掺渣率条件下,优质良好运行。

1、催化剂失活原因分析催化剂失活主要分为两种:一、暂时性失活;二、永久性失活。

暂时性失活主要由于催化剂孔径和活性中心被焦炭所堵塞,可在高温下烧焦基本得到恢复。

而永久性失活是指催化剂结构发生改变或者活性中心发生化学反应而不具有活性,其中包括催化剂重金属中毒和催化剂水热失活。

1.1 催化剂的重金属中毒失活原料中重金属浓度偏高很容易使催化剂发生中毒而破裂,尤其是钠、钒和镍。

由于钠离子和钒离子在催化剂表面易形成低熔点氧化共熔物,这些共熔物接受钠离子生成氧化钠,氧化钠不仅能覆盖于催化剂表面减少活性中心,而且还能降低催化剂的热稳定性;其中重金属中Ni对催化剂的污染尤为突出,平衡剂中Ni含量每上升1000ppm,催化剂污染指数上升1400ppm。

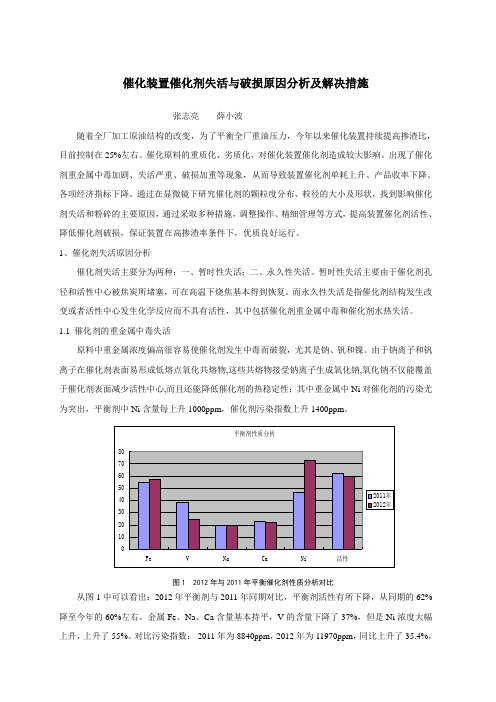

图1 2012年与2011年平衡催化剂性质分析对比从图1中可以看出:2012年平衡剂与2011年同期对比,平衡剂活性有所下降,从同期的62%降至今年的60%左右。

金属Fe、Na、Ca含量基本持平,V的含量下降了37%,但是Ni浓度大幅上升,上升了55%。

对比污染指数:2011年为8840ppm,2012年为11970ppm,同比上升了35.4%,从而导致催化剂活性下降了2~3个百分点。

因此,目前催化剂活性下降的重要原因是Ni含量大幅上升。

催化装置催化剂跑损诊断和处理

2015年7月第23卷第7期 工业催化INDUSTRIALCATALYSIS July2015Vol.23 No.7石油化工与催化收稿日期:2014-12-04;修回日期:2015-06-29 作者简介:滕升光,1970年生,男,山东省莱州市人,高级工程师,长期从事石油设备和炼化产品物资采购及国际贸易工作。

催化装置催化剂跑损诊断和处理滕升光(中国石油化工股份有限公司物资装备部,北京100728)摘 要:找到催化剂跑损的原因和位置,减少和避免催化剂跑损,对催化装置的良好运行十分重要。

分析了催化剂粒径分布、机械强度、重金属污染能力、水热稳定性等催化剂自身原因以及原料组成变化、生产操作不当等操作原因。

结果表明,回收系统问题、流化分布问题、设备固有问题、设备出现异常等设备问题是造成催化剂跑损的主要因素。

通过分析新鲜催化剂、待生催化剂、再生催化剂、三旋回收催化剂等筛分组成以及油浆固含量和催化装置仪表的数值诊断出催化剂跑损位置,提出减少和避免催化剂跑损的主要措施。

关键词:石油化学工程;催化装置;催化剂跑损;诊断doi:10.3969/j.issn.1008 1143.2015.07.013中图分类号:TE624.4;TQ426.95 文献标识码:A 文章编号:1008 1143(2015)07 0555 04DiagnosisandtreatmentoftherunoffofthecatalystsincatalyticcrackingunitTengShengguang(SinopecProcurementDivision,Beijing100728,China)Abstract:Itisveryimportanttofindoutthecauseandlocationofthecatalystlossinthecatalyticdevicesandtoreduceandavoidthecatalystloss.Thecauseofcatalystperformance,includingcatalystparticlesizedistribution,mechanicalstrength,heavymetalpollutioncapacity,andhydrothermalstabilitywereanalyzed.Atthesametime,thereasonsforthecompositionchangesofrawmaterialsandimproperoperationswerealsointroduced.Theresultsshowedthattheproblemsofrecyclingsystem,fluiddistribu tion,deviceinherentlyfailandequipmentabnormitywerethemainfactorsofcausingthecatalystconsumption.Simultaneously,thepositionofthecatalystlosswasdeterminedbyanalyzingtheparticlesizedistributionoffreshagent,spentagents,andrecyclingagentsaswellastheoilslurrysolidcontentsandthenumericalvalueofcatalyticdeviceincatalyticdevices.Themainmeasuresofreducingandpreventingtherunoffofthecatalystswereputforward.Keywords:petrochemicalengineering;catalyticdevice;catalystrunoff;diagnosisdoi:10.3969/j.issn.1008 1143.2015.07.013CLCnumber:TE624.4;TQ426.95 Documentcode:A ArticleID:1008 1143(2015)07 0555 04 催化装置催化剂跑损是困扰催化装置运行的重要问题,不仅影响装置正常、平稳操作,而且直接影响炼油厂的经济效益、社会效益以及周边的大气环境。

催化裂化装置催化剂跑损的原因及对策分析

催化裂化装置催化剂跑损的原因及对策分析摘要:长期以来,通过重油催化裂化装置的工作经验,催化剂脱扣损失主要是由于电网故障,仪表故障,设备故障和操作失误等原因造成的。

受电弓反应再生系统波动导致催化剂非自然位移损失,分析了在稳定运行条件下,由于催化剂摩擦和热崩溃而产生的细粉引起的机组自然位移损失由技术人员负责,整改后采取适当措施,减少催化剂损失造成的经济损失。

关键词:催化裂化装置;催化剂跑损;对策分析一、催化剂的自然损失不循环造成的损失称为自然损失,催化剂的破碎机制一般为:破碎、破碎、磨损催化剂开启,在电流流动过程中,会改变再生温度和催化剂循环量,对管口底部流动化的蒸汽环造成严重损伤,环与吸气管连接处的焊接线裂开,流动化蒸汽通过环形喷嘴中心流动,在催化剂流动的过程中,产生涡流破碎催化剂的热崩溃主要与使用过程有关,在装置中加入大型药剂时,新催化剂升温后脱水,其中包括吸附水和结晶水和铵盐分解失重,从烟囱中可以观察到大量催化剂的运行损失,约占新鲜催化剂的10%;二是新鲜催化剂中自身粉末的操作损失;第三。

新催化剂在生产过程中的热崩溃破坏,基于这三个因素,新催化剂的磨损指数与新催化剂的强度和耐磨性有关,提高催化剂的强度和耐磨性需要在催化剂的制造和制造过程中解决该做的事。

二、典型的机械设备故障情况2.1电网故障造成催化剂损失2004年7月4次低压闪,由于一次高压闪闪,泥浆的固定含量较高,2008年6月7日受外部电网的影响,3次风机停运,2次风机排出空气,最终导致两种低流量药剂产生后,材料由于切断空气,机器装置的主要风量损失很大。

2.2沉淀塔严重焦炭催化剂损失2003年3月19日,由于显示屏焦点严重,预入管被焦点块堵塞,导致显示屏旋风分离器分离效果丧失,大量催化剂进入分馏塔,导致分馏塔下催化剂、污泥停止运输,焦炭紧急聚焦修理,在运输中断时,主要风故障导致催化剂回流。

2.3设备故障造成催化剂损失2009年8月13日,我的吸管开始分解,三环出口浓度开始升高,8月14日0时,三环出口浓度升至170,8月14日2时,再生机倾斜管密度波动较大。