稀相气力输送计算

气力输送基本参数计算

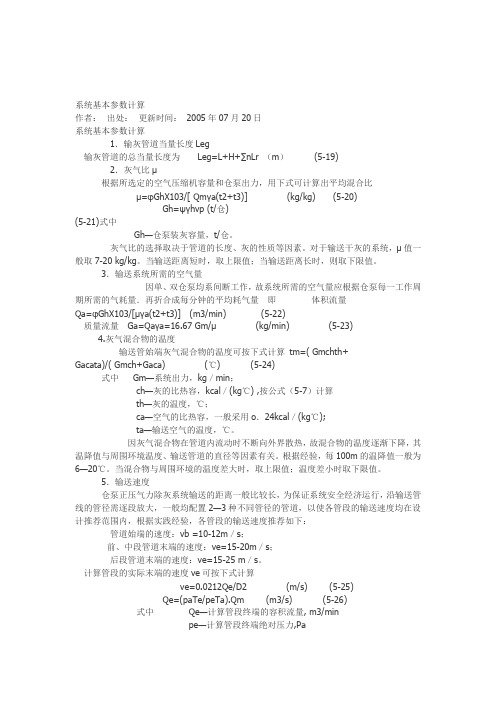

系统基本参数计算作者:出处:更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)](kg/kg)(5-20)Gh=ψγhνp (t/仓)(5-21)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min)(5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+Gacata)/( Gmch+Gaca) (℃) (5-24)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

气力输送计算excel

气力输送计算excel

气力输送是一种常见的物料输送方式,广泛应用于各个领域。

它通过利用压缩空气的能量将物料从一个地方输送到另一个地方,具有高效、节能、灵活等优点。

在气力输送系统中,首先需要一个气源,通常是压缩空气。

压缩空气被送入输送管道中,通过调节气源的压力和流量来控制物料的输送速度和输送距离。

在输送管道中,物料被携带在气流中,沿着管道被推送到目标位置。

气力输送系统的设计和计算是确保输送效果和系统稳定运行的关键。

在计算过程中,需要考虑物料的性质、输送距离、管道直径、压力损失等因素。

根据实际情况和要求,可以选择不同的输送方式,如稀相输送和浓相输送。

在进行气力输送计算时,需要根据物料的性质和输送要求,选择合适的计算方法和公式。

常见的计算方法包括经验公式、经验图表和数值模拟等。

通过计算,可以得到所需的压力、流量和管道尺寸等参数,从而确定系统的配置和操作参数。

在实际应用中,气力输送系统常用于粉状物料、颗粒物料和颗粒状物料的输送。

它在化工、冶金、建材、食品、医药等行业都有广泛的应用。

例如,在粉煤灰输送系统中,气力输送可以有效地将粉煤灰从发电厂输送到煤灰库或其他目标地点。

气力输送是一种高效、灵活的物料输送方式。

通过合理的设计和计算,可以确保系统的正常运行和输送效果。

在实际应用中,我们需要根据具体情况选择合适的输送方式和参数,以满足生产的需求。

气力输送计算

第四节 气力输送网络的设计与计算

一、设计依据和主要参数的确定 2.输送风速 输料管中的风速ν,必须保证物料能可靠地输送,同时也要考虑工作的 经济性。风速过高,动力消耗过大。动力消耗几乎与风速的三次方成正比。 风速过低,对物料输送量变化的适应性小,工作不稳定,容易发生堵塞或掉 料。所以应该在保证输送工作稳定可靠的前提下,尽量采取低风速。

第四节 气力输送网络的设计与计算

三、正压输送系统的设计计算

(一)设计的原则和要求

4.罗茨鼓风机,作为输送气源,通常都集中安装在单独的房间内,这 样可便于管理和控制噪声。供料器的位置应尽量布置在供料点的附近,鼓 风机与供料器之间的连接风管,在布置走向时可不必拘泥于弯头的多少和 管道的长短,主要考虑的是不过多地影响车间通道,适当照顾整齐美观。 对于气源压力较高的送风管,其水平部分应有3%的倾斜(沿气源方向), 以便凝结水的集中和收集。 5.在压送系统的设计过程中,必须同时考虑仓顶或卸料器尾气的收集 处理,包括供料器;漏风的收集。这些都可按一般的通风除尘系统进行设 计。 总之,设计过程中需要考虑的因素是很多的,应该在坚持基本原则的 基础上,灵活掌握,不能生搬硬套,以免顾此失彼,必要时可列出多种四节 气力输送网络的设计与计算

第四节 气力输送网络的设计与计算

气力输送网路的设计与计算的任务是,根据规定的条件设计确定网路的 组合形式以及各输料管和风运设备的规格尺寸,计算网路所需要的风量和压 力损失,从而正确选用合适的风机和电动机,以保证网路既经济,又能可靠 地工作。 一、设计依据和主要参数的确定 (一)设计依据及对工艺设计的要求 作为设计依据的条件主要有: 1.生产规模及工作制度。 2.原粮的性质及其成品的种类和等级。 3.厂房结构形式,以及仓库和附属车间的结合情况。 4.工艺流程和作业机的布置情况。 5.技术经济指标和环境保护要求。 6.操作管理条件和技术措施的可能性。 7..远景发展规划。

气力输送计算(催功龙)

气力输送计算(催功龙)上引式系统(空气输送):一、计算条件(所有压力均为表压)锅炉额定排灰量qmB=28t/h干灰堆积密度ρh= 电场灰斗数量n=4个灰斗内干灰温电场的输送单元数量n1=1个当地大气压pa= 计算输送单元电场效率η=0.75 当地平均输送几何距离L=800m系统富余系数K=输送总垂直提升高度H=40m二、流态化仓泵技术数据电场灰预设输送单元输送一次的时间间隔Ti=5min(应包括装灰、输送及等待时间)仓泵输送压力p e=0.32MPa 计算流态化仓泵有效仓泵输出灰气混合物温度t e=100℃根据计算选择流态化仓泵有效容计算点压缩空气密度ρe=3.932452kg/m3 仓泵输出灰气比μ1=气灰混合物总量V ah=7.738995m3 仓泵出料管内气灰混合物流态化仓泵出料管管径Dz=0.081888m取仓泵内增压、流化仓泵出料管选用标准无缝管管径为Dn=0.081m (内径)φ=仓泵出料管输出流量q 计算点压力工况下需要输送空输送仓泵输出气灰混合物流三、输送管道技术参数初定输送管道助吹空气量q'vf= 1.34907m3/min 输送管道起始流输送管道管径Dn'=0.163427m输送管选用标准无缝管输送管道起始段气灰混合物流量qvAah=9.501012m3/min输灰管道输入灰库压力P F=修正助吹空气量q vf=1.413992m3/min输灰管道末端气灰混合物温度tF=计算点输送压缩空气初速度va=6.431367m/s 输送管道末段流输送单元系统需要标况空气量qvn=26.65106Nm3/min输送管道末段管径DF'=0.196481m 输灰管道末段气灰混合物流修正输送管道末速度Vf= 选用标准无缝管管径为Dn F=0.199m (内径)输送管道内平均输送流速v av=气灰混合物在输送管道内输送仓泵输送单元输送一次时间T=5.090984min 不含间隔时间输送管道内的输送灰气比μ= 输送管道末段气灰混合物密度ρFah=25.47775kg/m3 输送管道内干灰平均四、输送管道压力损失(必须先完成上面的计算,分管段计算每段压力损失后再人工相加)计算管段管径Dn=0.199m管道内壁平均粗糙度ε= 计算管段当量长度Leg=340m计算管段标准内径Dn=0.199m空气摩擦阻力系数λa=计算管段末端温度t2=50℃ 计算管段末段空气流量2=计算管段末端压力p2=6KPa 计算管段前段空气流量1=计算管段前端温度t1=65℃ 计算管段前端气灰混合物流量=计算管段末端气灰混合物流量= 计算管段前端压力P1=82.45667KPa 计算管段末端气灰混合物密度ρeah2=计算管段末端速度Vf=15.57656m/s 计算管段压力损计算管段始端速度Va=9.794972m/s干灰堆积密度ρh=0.75t/m3干灰温度te1=110℃当地大气压pa=101.234Kpa地平均气温ta=20℃系统富余系数K= 1.5灰斗采用定期出灰方式运行时K≥2.0灰斗采用不积灰状态运行时 K=1.2~1.5电场灰量qm'=31.5t/h泵有效容积V=0.875m3有效容积为V= 1.2m3仓泵输出灰气比μ1=35kg/kg 为30~45kg(灰)/kg(气)混合物流速v2=7m/s 一般按6~7.5m/s选取输出时间t1'= 3.5min、流化时间t2=0.3min 一般取0.2~0.5min气量百分比φ=20% 初步设定按15%~20%选取输送空气量qve=1.686337m3/min合物流量qveah=8.08702m3/min起始流速VA'=7.5m/s 按7.0~8.5m/s选取无缝管管径Dn=0.164m (内径)管道输入灰库压力P F=6KPa端气灰混合物温度tF=50℃末段流速Vf'=16m/s 一般控制在20m/s内合物流量qVFah=29.09658m3/min正输送管道末速度Vf=15.57656m/s道内平均输送流速v av=11.53828m/s内输送时间t3=1.213352min道内的输送灰气比μ=22.01908kg(灰)/kg(气)灰平均流速vh=2.922156道内壁平均粗糙度ε=0.0002 无缝钢管为0.0002,焊钢管为0.0003,铸钢管为0.0005空气摩擦阻力系数λa=0.01964气流量qVFa2=27.75491m3/min气流量qVFa1=16.95506m3/min物流量qVFah1=18.29673m3/min物流量qVFah2=29.09658m3/min物密度ρeah2=25.47775kg/m3压力损失△Pe=76.45667Kpa。

灰渣稀相气力输送系统设计计算说明书

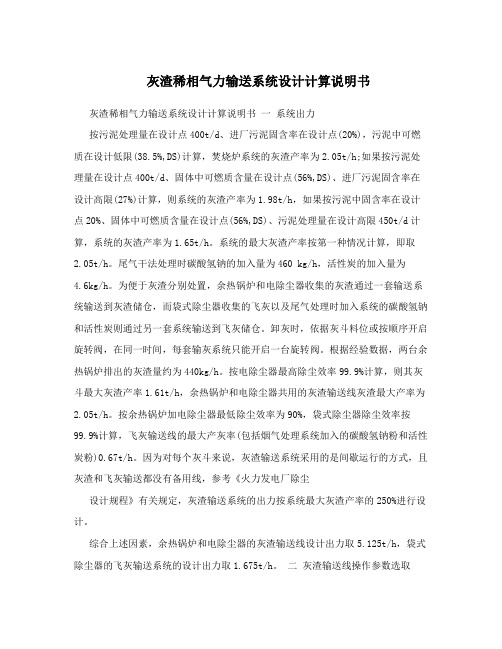

灰渣稀相气力输送系统设计计算说明书灰渣稀相气力输送系统设计计算说明书一系统出力按污泥处理量在设计点400t/d、进厂污泥固含率在设计点(20%),污泥中可燃质在设计低限(38.5%,DS)计算,焚烧炉系统的灰渣产率为2.05t/h;如果按污泥处理量在设计点400t/d、固体中可燃质含量在设计点(56%,DS)、进厂污泥固含率在设计高限(27%)计算,则系统的灰渣产率为1.98t/h,如果按污泥中固含率在设计点20%、固体中可燃质含量在设计点(56%,DS)、污泥处理量在设计高限450t/d计算,系统的灰渣产率为1.65t/h。

系统的最大灰渣产率按第一种情况计算,即取2.05t/h。

尾气干法处理时碳酸氢钠的加入量为460 kg/h,活性炭的加入量为4.6kg/h。

为便于灰渣分别处置,余热锅炉和电除尘器收集的灰渣通过一套输送系统输送到灰渣储仓,而袋式除尘器收集的飞灰以及尾气处理时加入系统的碳酸氢钠和活性炭则通过另一套系统输送到飞灰储仓。

卸灰时,依据灰斗料位或按顺序开启旋转阀,在同一时间,每套输灰系统只能开启一台旋转阀。

根据经验数据,两台余热锅炉排出的灰渣量约为440kg/h。

按电除尘器最高除尘效率99.9%计算,则其灰斗最大灰渣产率1.61t/h,余热锅炉和电除尘器共用的灰渣输送线灰渣最大产率为2.05t/h。

按余热锅炉加电除尘器最低除尘效率为90%,袋式除尘器除尘效率按99.9%计算,飞灰输送线的最大产灰率(包括烟气处理系统加入的碳酸氢钠粉和活性炭粉)0.67t/h。

因为对每个灰斗来说,灰渣输送系统采用的是间歇运行的方式,且灰渣和飞灰输送都没有备用线,参考《火力发电厂除尘设计规程》有关规定,灰渣输送系统的出力按系统最大灰渣产率的250%进行设计。

综合上述因素,余热锅炉和电除尘器的灰渣输送线设计出力取5.125t/h,袋式除尘器的飞灰输送系统的设计出力取1.675t/h。

二灰渣输送线操作参数选取按输送系统输送距离最长的部分(余热锅炉灰斗至渣仓)管线布置计算,灰渣输送管线的当量长度大于200m。

气力输送的3种分类详解

气力输送整理依据颗粒在输送管道中的密集度,气力输送工程师理解认为气力输送可以分为分为:①稀相输送:固体比率低于1-10kg/m3,动力气体速度较高(约18~30m/s),输送距离基本上可以达到300m左右。

对于现在成熟设备的动力泵来说,输送行为容易操作且没有机械传动组件,没有什么输送压力,免维修和维护!②密相输送:固体比率10-30kg/m3或固气比大于25时。

操作气体速度较低,将比较高的气压压送来气力传输。

现在成熟设备的仓泵,输送的距离可以达到500m以上,适合较远距离的输送。

由于此设备的阀门较多,电气动设备多。

输送压力强度高,用来传输的管道需要使用耐磨材料,以及采用间歇充气罐式密相输送。

是将输送的悬浮物分批装入压力罐,再通气将其吹松,等到罐内达到一定压力的时候,开启放料阀,将悬浮物料吹入输送管中进行输送。

脉冲式气力输送是把一股压缩气体通入压缩罐,将悬浮物料吹松;另一股频率为20~40min-1脉冲压缩气体流吹输料管进口,在管道内出现交替排列的分段料柱和分段气柱,借助气体压力推动前进。

③负压输送:气力输送管道内压强比大气压小,采用自己吸进物料的方式,但是必须在负压下面卸载输送的物料,输送距离不长;优点:设备投资、负荷较小。

缺点:运行速度高,管道受损严重,造成无法察觉漏洞的现象!在水平管道中稀相输送时,流速应该比较高,使分散颗粒悬浮在气流中。

流速减小到一个一定的临界值时,颗粒会在管壁下部开始沉积。

这个临界气体流速被称为沉积速度。

这是稀相水平输送时气速的下限速度。

操作气体流速低于此值时,管内大量沉积物料颗粒,流道的横截面积减少,在沉积层上方气流只会按照沉积速度流行。

在垂直管道中做向上的气力输送,气流速度比较高的时候,物料分散悬浮在气流中。

在物料颗粒输送量恒定时,减小气体流速,管道中固体含量会随之发生正变的改变。

当气速降低到某一临界值时,气流就不能使密集的颗粒均匀地分散,颗粒聚集成柱状,产生腾涌现象(见流态化),压力降急剧升高,这个临界速度被称为噎塞速度,这是稀相垂直向上输送时气速的下限值。

气力输送计算

19.000 气流平均速度,m/s 0.637 3975 水平转向垂直向上弯头阻力 0.75 理论冲击次数,按表选取-->> 10 水平转向垂直向上弯头数量 2783 垂直转向水平弯头阻力 10 垂直转向水平弯头数量 3299 水平面内弯头阻力

ΔPp=

28525

发送设备压力损失 C=

100 直管吸嘴:C=1-10,Kp=1

螺

旋泵:C=100,Kp=7

仓

Kp=

7 式泵:C=100-200,Kp=7

四、供压力与风量

Q=

P=

6836 风量,m3/h 249989 压力,Pa

五、功率计算

N=

954

Lo=

326601

P1=

101000 空压机进气绝对压力,Pa

垂直管压力损失 分离器压力损失 管道出口压力损失

m3= ΔPv= H= Kv= ΔPsp= ζ= Ui= ΔPcx=

10 水平面内弯头数量 745 垂直管压力损失,Pa

5 垂直管有效高度,m 1.100

310 分离器压力损失,Pa,旋风分离器 10.6 阻力系数,表内选取-->>

8 入口气流速度,m/s 1333

气力输送系统设计计算(黄底部分输入数据)

参数名称

代号 数值

备注

一、空气消耗量

Q=

114 Q=1000G/60μρa,空气消耗量,m3/min

G=

50 物料输送量,t/h

ρa=

0.91 按温度海拔换算当地自由空气的密度,kg/m3

T=

30 当地温度,℃

气力输送计算

G算——计算输送量 G——设计输送量,根据工艺流量平衡表或其他要求确定。必要时应通 过测定,以求准确 a——储备系数,考虑到工艺上的原因,如原料品质的变化,水分含量 的高低,操作指标的改变等可能引起流量变化的因素而附加的系数

第四节 气力输送网络的设计与计算

一、设计依据和主要参数的确定

2.输送风速

我国面粉厂的气力输送浓度,中小型厂,麦间为μ=2~4,粉间为 μ=5~3。大型厂,麦间为μ=4~6,粉间为μ=2~5。米厂输送稻谷、谷糙混 合物和糙米,μ=3~5;输送米糠,μ=5~2。码头及移动式气力输送装置, 当采用高压离心风机时,μ=8~14。

第四节 气力输送网络的设计与计算

一、设计依据和主要参数的确定

(二)主要参数的确定

输送量、输送风速和输送浓度是风运网路计算的主要参数。这些参 数,对网路中各个设备的尺寸大小,整个网路所需动力的多少,以及网 路工作的稳定可靠,起着决定性的作用。因此,正确而合理地确定这些 参数,对气力输送有效地和经济地工作是十分重要的。

1.输送量 输料管在正常工作中的最大物料量为:

粮粒 : 粉类物料:

ν=20~25米/秒 ν= 16~20米/秒

第四节 气力输送网络的设计与计算

一、设计依据和主要参数的确定 3.输送浓度

输送浓度μ,系指输料管中所输送的物料量与空气量之比,

或称混合比或浓度比,即每千克空气所能输送的物料的千克数。

μ=

G物 G气

式中: G物——单位时间所输送的物料重量(千克/时) G气——单位时间内通过输料管的空气重量(千克/时)

第四节 气力输送网络的设计与计算

一、设计依据和主要参数的确定

气力输送对工艺设计的要求

粮食加工厂的气力输送是为工艺服务的。但是气力输送本身也直接或 间接地担负着一定的工艺任务,所以为了更好地发挥各自的作用,并最终 地改善工艺效果,两者之间应该相互兼顾,紧密配合。一方面,风运设计 要尽量满足工艺的要求;另一方面,工艺上的安排也应该考虑风运的合理 性,进行必要的调整。

弯管稀相气力输送CFD-DEM法数值模拟

弯管稀相气力输送CFD-DEM法数值模拟杜俊;胡国明;方自强;范召【摘要】利用 CFD-DEM方法对稀相气固两相流在带有弯管的气力输送管道内的流动特性数值模拟。

通过 CFD求解连续气相流场,使用 DEM求解离散颗粒相运动及受力,为提高仿真速度,模型忽略了空隙度对气相的影响。

仿真结果显示了颗粒在弯管内形成颗粒绳及在垂直管道内颗粒绳分散的过程,并获取了颗粒-颗粒、颗粒-壁面的碰撞信息。

对比弯管上下两部分的碰撞情况,颗粒及壁面在弯管下半部分受到的撞击和磨损更严重。

通过对气力输送各类工作参数的研究发现,其对管道内气固两相流的流动特性和碰撞情况有着不同程度的影响。

气流速度对颗粒绳分散影响甚微,但对弯管内颗粒碰撞强度有明显影响。

随着颗粒质量流量的增加,形成的颗粒绳更紧凑、分散速度更慢,并在弯管中形成了阻碍颗粒-壁面碰撞的防护层。

弯径比的增加也能加强颗粒绳的紧凑度,减缓颗粒绳的分散速度。

%CFD-DEM model was used to simulate the gas-solid flow in dilute pneumatic conveying with bends.In CFD-DEM,the discrete particle phase was obtained by Discrete Element Method (DEM),and the flow of continuum gas phase was determined by Computational Fluid Dynamics (CFD).In order to consume less simulation time,the effect of the particle solid fraction on the gas phase was not taken into account. The results showed the particle rope formation in the bend and its dispersion in the vertical pipe,and obtained the particle-particle and particle-wall collision parison of the collision information in the bend,the collision and abrasion seemed more intensive at the bottom of the bend.It was also found that the geometry and parameters have differentmagnitude effects on the gas-solid flow and collisions in the pipe.The gas velocity was considered to be limited influence on the rope dispersion,but significant effect on the collisions in bend section.With the increase of the solid mass flow,the particle rope seemed stronger and more dispersed at a low rate,and there was a shield formed to impede particle-wall collision at the bend section.The increase of the bend radius ratio also made the particle rope stronger,and the dispersion rate lower.【期刊名称】《国防科技大学学报》【年(卷),期】2014(000)004【总页数】6页(P134-139)【关键词】离散单元法;计算流体力学;气力输送;稀相【作者】杜俊;胡国明;方自强;范召【作者单位】武汉大学动力与机械学院,湖北武汉 430072;武汉大学动力与机械学院,湖北武汉 430072;武汉大学动力与机械学院,湖北武汉 430072;武汉大学动力与机械学院,湖北武汉 430072【正文语种】中文【中图分类】TH48弯管作为气力输送系统中的典型零部件,对输送管道内气固两相流的流动特性有着显著影响,研究弯管内气固两相流的流动特性对设计和生产者优化、改善气力输送系统具有重要意义。

负压稀相气力输送的设计和计算

负压气力输送系统1,常见的负压气力输送装置A,低负压离心风机气力输送:采用离心风机作为气源、以落料式吸嘴作为进料装置、用串联双旋风作为气固分离装置,采用大风量连续输送并冷却略潮湿的物料,见下图。

由于采用高压离心风机作为气源输送其压力很低,因此这种输送距离不易过长(一般不超过100米),否则输送距离太长则能耗显著增加得不偿失。

由于离心风机的压头很低,多点进料时就不能采用串联形式(因为串联形式的多点进料阻力很大离心风机没有力量同时抽动多个点位的物料),因此它采用落料式吸嘴进行并联多点进料,这样就可以大大地降低吸嘴处的阻力降,在每个进料点都配有调风插板进行调节,同时在进料段管道直径应合理匹配让直径逐渐加粗使得每一点的风速都基本一致。

气固分离装置则先让二相流进入矮胖的旋风分离器将绝大部分粗粉和颗粒及一部分细粉分离出来经过安装在其底部的旋转阀连续地排泄出去,然后再将含尘气体进入细高的旋风分离器将绝大部分细粉分离出来并由旋转阀排出,尾气则经由离心风机(离心风机可以走粉尘)排空,这种方式尾气不能达到排放标准。

采用落料式吸嘴的低负压离心风机输送系统管道不会堵塞,原因是瞬间加大进料量时由于真空度很低它没有力量吸入太多的物料,多余的物料会溢出洒落到地面。

由于这种吸嘴无法吸入过多的物料因而输送管道也就不可能堵塞。

B,‘A’中讲述的略潮湿的物料低负压离心风机气力输送的尾气不能达到排放标准。

在肯定物料是干燥的无附着的情况下用布袋除尘器替代细高的旋风分离器,这样排出的尾气就能够达到排放标准,见下图。

布袋除尘器的前端保留旋风分离器的目的是用旋风分离器将绝大部分物料分离出去以降低进入布袋除尘器的粉尘浓度防止其堵塞。

由于这是气力输送系统它的负压值远比除尘系统大(一般大10倍左右),除尘系统使用的轻薄滤袋容易透灰,因此一般采用加厚或覆膜滤料来制造滤袋,来防止细粉穿透滤袋,另外与除尘系统相比其脉冲阀加大且脉冲反吹清灰的频次增加以加强清灰力度,过滤面积也要加大以抵消清灰频次增加所抵消的过滤面积,设计风量也应适当增加以抵消过多的脉冲反吹空气。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

稀相气力输送计算

稀相气力输送是一种重要的物料输送方式,特别适用于粉状、颗粒状

和粒径较细的物料。

在稀相气力输送系统中,物料通过气流的作用从一个

位置输送到另一个位置,以实现物料的输送、混合、分离等目的。

稀相气

力输送具有输送距离长、输送速度快、无积聚、环境友好等特点,广泛应

用于化工、矿山、冶金、建材等行业。

1.气体流量计算:气体流量是指通过管道系统的气体的流量,单位为

立方米/小时。

气体流量的计算公式为:

Q=A*V*Y

其中,Q为气体流量,A为横截面积,V为气体流速,Y为输送率。

2.管道直径的计算:管道直径是指输送管道的内径,单位为毫米。

管

道直径的计算需要综合考虑气体流量、输送距离、输送速度等因素。

一般

来说,较大的管道直径可以提高输送速度,减少压降,但也会增加成本。

管道直径的计算公式为:

D=(Q/(0.785*V))^0.5

其中,D为管道直径,Q为气体流量,V为气体流速。

3.输送速度的计算:输送速度是指物料在稀相气力输送中的平均速度,单位为米/秒。

输送速度的计算需要考虑物料的密度、气体流速等因素。

输送速度的计算公式为:

V=(Q/(A*Y))/ρ

其中,V为输送速度,Q为气体流量,A为横截面积,Y为输送率,ρ

为物料密度。

4.压降的计算:压降是指气体在输送管道中因摩擦阻力、管道弯曲等因素造成的压力降低。

压降的计算需要考虑气体流量、管道直径、管道长度等因素。

压降的计算公式为:

ΔP=f*(L/D)*(Q/A)^2/2

其中,ΔP为压降,f为摩擦系数,L为管道长度,D为管道直径,Q 为气体流量,A为横截面积。

以上是稀相气力输送计算的一般方法和公式。

在实际应用中,还需要考虑物料的流动性、粒径分布、输送系统的布局等因素,以确保输送系统的稳定和高效运行。

同时,还需要根据具体的物料特性和输送要求,选择合适的设备和工艺参数。