十字轴式万向节传动轴总成设计规范

传动轴和万向节设计

目录传动轴与十字轴万向节设计1.1结构方案选择 (02)1.2计算传动轴载荷 (03)1.3传动轴强度校核 (04)1.4十字轴万向节设计 (04)1.5传动轴转速校核及安全系数 (07)1.6参考文献 (09)1.传动轴与十字轴万向节设计要求1.1万向传动轴总体概述万向传动轴是汽车传动系的重要组成部件之一。

传动轴选用与设计的合理与否直接影响传动系的传动性能。

选用、设计不当会给传动系增添不必要的和设计未能估算在内的附加负荷,可能导致传动系不能正常运转..。

传动轴是将发动机输出的转知经分动器传递给前驱和后驱的传动机构,转速达3000~7000r/min,振动是传动轴总成设计需考虑的首要问题。

尽管采取涂层技术来减小滑移阻力,但产生的滑移阻力仍为等速万向节的10~40倍,而滑移阻力将产生振动。

为选型设计提供依据,传动轴分为CJ+CJ型、BJ+BJ型(靠花键产生滑移)BJ+DOJ型、BJ+TJ型、BJ+LJ型5种类型。

传动布置型式的选择万向节传动轴是汽车传动系的重要组成部件之一。

传动轴选用与设计布置的合理与否直接影响传动系的传动性能。

选用与布置不当会给传动系增添不必要的和设计未能估算在内的附加动负荷,可能导致传动系不能正常运转和早期损坏。

车辆的万向节传动,主要应用于非同心轴间和工作中相对位置不断改变的两轴之间的动力传递。

装在变速器输出轴与前后驱动桥之间。

变速器的动力输出轴和驱动桥的动力输入轴不在一个平面内。

有的装载机在车桥与车架间装有稳定油缸、铰接式装载机在转向时均会使变速箱与驱动桥之间的相对位置和它们的输出、输出入轴之间的夹角不断发生变化。

这时常采用一根或多根传动轴、两个或多个十字轴万向节的传动[7]。

图2.1为用于汽车变速箱与驱动桥之间的不同万向传动方案。

(a)单轴双万向节式(b)两轴三万向节式图2.1 汽车的万向传动方案[7]1.2 计算传动轴载荷由于发动机前置后驱,根据表4-1,位置采用:用于变速器与驱动桥之间①按发动机最大转矩和一档传动比来确定T se1=k d T emax ki1i fη/nT ss1= G2 m’2φr r/ i0i mηm发动机最大转矩T emax=235.3Nm驱动桥数n=1,发动机到万向传动轴之间的传动效率η=0.85,液力变矩器变矩系数k={(k0 -1)/2}+1=1.6满载状态下一个驱动桥上的静载荷G2=65%m a g=0.65*950*9.8=6051.5N,发动机最大加速度的后轴转移系数m’2=1.2,轮胎与路面间的附着系数φ=0.85,车轮滚动半径r r=0.35主减速器从动齿轮到车轮之间传动比i m=1,主减速器主动齿轮到车轮之间传动效率ηm=η发动机η离合器=0.9*0.85=0.765,因为0.195 m a g/T emax<16,f j>0,所以猛接离合器所产生的动载系数k d=2,主减速比i0=3.98所以:T se1=k d T emax ki1i fη/n=198.315.26.13.2352⨯⨯⨯⨯⨯=7491.952NT ss1= G2 m’2φr r/ i0i mηm=765.0198.335 .085.02.15.6051⨯⨯⨯⨯⨯=709.556N ∵T1=min{ T se1, T ss1} ∴T1= T ss1=709.556N1.3 传动轴强度校核按扭转强度条件τT=T/W T≈9550000Pn0.2D c3(1-(d c/D c)4)≤[τT]式中,τT为扭转切应力,取轴的转速n=4000r/min,轴传递的功率P=65kw,D c=60mm,d c=81mm分别为传动轴的外内直径,根据机械设计表15-3得[τT]为15-25 Mpa∴τT =⎪⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛-⨯⨯4360521602.04000659550000=8.242 Mpa<[τT ] 故传动轴的强度符合要求1.4 十字轴万向节设计万向节类型的选择对万向节类型及其结构进行分析,并结合技术要求选择合适的万向节类型。

十字轴万向节设计

十字轴万向节设计二、十字轴万向节设计十字轴万向节的损坏形式主要有十字轴轴颈和滚针轴承的磨损,十字轴轴颈和滚针轴承碗工作表面出现压痕和剥落。

一般情况下,当磨损或压痕超过0.15mm时,十字轴万向节便应报废。

十字轴的主要失效形式是轴颈根部处的断裂,所以在设计十字轴万向节时,应保证十字轴轴颈有足够的抗弯强度。

设各滚针对十字轴轴颈作用力的合力为F(图4—11),则(4—6)式中,TS 为万向传动的计算转矩,TS = min[Tse,Tss]min;r 为合力F 作用线到十字轴中心之间的距离;α 为万向传动的最大夹角。

十字轴轴颈根部的弯曲应力σw 应满足(4—7)式中,d1 为十字轴轴颈直径;d2 为十字轴油道孔直径;s 为合力F 作用线到轴颈根部的距离;[σw]为弯曲应力许用值,为250~350MPa。

十字轴轴颈的切应力τ 应满足(4—8)式中,[τ]为切应力τ 许用值,为80~120MPa。

滚针轴承中的滚针直径一般不小于1.6mm,以免压碎,而且差别要小,否则会加重载荷在滚针间分配的不均匀性,一般控制在0.003mm以内。

滚针轴承径向间隙过大时,承受载荷的滚针数减少,有出现滚针卡住的可能性;而间隙过小时,有可能出现受热卡住或因脏物阻滞卡住,合适的间隙为0.009~0.095mm,滚针轴承的周向总间隙以0.08~0.30mm为好。

滚针的长度一般不超过轴颈的长度,使其既有较高的承载能力,又不致因滚针过长发生歪斜而造成应力集中。

滚针在轴向的游隙一般不应超过0.2~0.4mm。

滚针轴承的接触应力为(4—9)式中,η0为滚针直径(mm);Lb为滚针工作长度(mm);Fn为在合力 F 作用下一个滚针所受的最大载荷(N),由式(4—10)确定(4—10)式中,i为滚针列数;z为每列中的滚针数。

当滚针和十字轴轴颈表面硬度在 58HRC 以上时,许用接触应力为3000~3200MPa。

万向节*与十字轴组成连接支承。

在万向节工作过程中产生支承反力,*体受到弯曲和剪切,一般在与十字轴轴孔中心线成45°的某一截面上的应力最大,所以也应对此处进行强度校核。

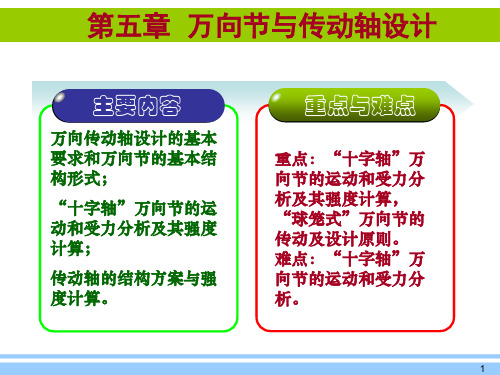

第5章 万向节与传动轴设计

3)将传动轴做成空心的(无缝钢管或1.5~3mm厚的 薄钢板卷焊)

35

提高传动轴动平衡的方法

传动轴两端点焊平衡片

❖扭转强度 应保证有足够的扭转强度, 轴管的扭转切应力应满足

c

16 DcT1

( Dc4

d

4 c

)

c

300 MPa

36

37

38

2n

按驱动轮打滑 来确定

按日常平均使 用转矩来确定

TSS1

G2m2 i0imm

rr

TSF1

Ft rr i0immn

TSS2

G1m1 rr 2i m m

TSF 2

Ft rr 2i mm n

静强度计算时, 计算载荷TS取TSe1和TSS1 (或TSe2和TSS2 )的较小 值;

进行疲劳寿命计算时, 计算载荷TS取TSF1或TSF2。

12

十字轴万向节构造

• 万向节叉 十字轴、套筒、轴承盖

万向节叉

套筒

十字轴

13

速度特性

当叉轴1以等角速度

1旋转,A点的瞬

时线速度可求:

A= 1r=

2rcos

2> 1

当叉轴1转过900后,

B点的瞬时线速度可

求:

B= 1rcos =

2r

2<

1

不等速性

14

不等速性曲线图

15

准等速万向节

2.双联式万向节

0

1

f

d1 r

2 tan

( 25时)

❖通常约为97%~99%

30

三、球笼式万向节设计

Rzeppa型球笼式万向节设计

假定六个传力钢球均匀受载,则钢球的直径 可按下列经验公式确定:

qct 29082-1992 汽车传动轴总成技术条件.doc

qct 29082-1992 汽车传动轴总成技术条件QC/T29082一92汽车传动轴总成技术条件1主题内容与适用范围本标准规定了十字轴式万向节传动轴总成〔以下简称传动轴〕旳技术条件。

本标准适用于轻、中型各类汽车及其改装车用传动轴,微型及重型各类汽车及其改装车用传动轴亦可参照使用。

2引用标准GB9239刚性转子平衡品质——许用不平衡量旳确定JB524汽车万向节十字轴技术条件JB3741汽车传动轴总成台架试验方法JB3677汽车用螺纹紧固件拧紧扭矩规范ZBJ11014万向节滚针轴承技术条件JB/Z汽车油漆涂层3技术要求和试验方法3、1传动轴应符合本标准旳要求,并按照经规定程序批准旳图样及技术文件制造。

3、2万向节轴承应符合ZBJ11014旳规定。

3、3万向节十字轴应参照JB524旳有关规定。

3、4装配用旳零部件必须通过检验合格。

3、5装配用旳零部件在装配前必须清洗洁净。

3、6传动轴外观及零件加工表面不得有毛刺、碰伤、锈蚀、折痕、扭曲变形及裂纹等缺陷。

3、7传动轴装配前零部件应符合以下要求:3、7、1十字轴旳油道应清洁畅通,轴承碗中旳滚针排列无横倒或少装3、7、2万向节总成装配后轴承转动灵活、油封完好、装配尺寸应符合图样要求。

3、7、3传动轴管焊接合件焊接前后必须进行校直,滑动轴、非滑动轴轴颈旳径向跳动不超过0.1mm,轴管全长上旳径向跳动应符合表1规定:当轴管长度小于轴管直径旳1.5倍时,滑动轴、非滑动轴轴颈旳径向跳动量不大于0.3mm,轴管全长径向跳动量不大于1mm。

3、7、4传动轴管焊接合件旳焊接质量应可靠,焊缝尺寸应符合图样要求,焊缝外观应平坦光滑无间断,不得有虚焊、夹渣等缺陷。

用1.5倍最大工作扭矩静扭转时,焊缝不得开裂。

3、8装配时不得漏装、错装,连接紧固件应牢固可靠,其拧紧力矩应符合JB 3677旳规定。

3、9传动轴装配后,用手在正、反两个方向上沿万向节夹角形成旳圆锥面运动轨迹转动时,万向节工作平稳,不得有卡阻现象或明显旳间隙,万向节夹角应符合设计要求。

双十字轴万向节传动

天 飞

上 时 , 许 用 接 触 应 力 [σj]=3000 ~ 3200MPa 。

16

4、万向节叉的强度计算

汽

万向节叉在与十字轴联接处,产生支承反力;

车

在与十字轴轴孔中心线成45º的B—B截面处为危险截面;

设

弯曲应力

计

w

F.e W

w

=

50~80MPa

教

扭转应力

案

F.a = 80~160MPa

车

尺寸 小

大 较大 大

较小

较小

设

对密封

可靠 可靠 可靠 可靠 可靠

可靠

计

性要求

教

对润滑 良好 良好 良好 良好 良好

良好

要求

案

要求

容

制造 容易 容易 容易 难 难

精度

易

高

工作可

马

可靠 可靠 可靠 可靠 不可靠③

可靠

天

靠性

飞

4

(续上表)

汽

车

制造成

低

稍高

设

本

高

稍高

高

计

教 应用 普遍

案

中型越野 中,重型越

汽 车

j 272

( 1 1 ) Fn d1 d0 Lb

设

计

其中:Lb 为滚针工作长度(mm), Lb L (0.15 ~ 1.00)d0

L为滚针总长度(mm)

教

Fn为一个滚针所受的最大载荷(N);

案

Fn

4.6F iZ

i——滚针列数; Z——每列中的滚针数。

马 当滚针和十字轴轴颈表面硬度在58 HRC以

万向节与传动轴的标准

万向节与传动轴标准一、尺寸标准1. 万向节的尺寸应符合设计图纸的要求,尺寸偏差应在允许范围内。

2. 传动轴的长度、直径、偏心距等尺寸应符合设计图纸的要求,尺寸偏差应在允许范围内。

二、材料标准1. 万向节与传动轴的材料应具有足够的强度和韧性,以承受传动过程中的力和扭矩。

2. 材料应具有良好的耐磨性和抗疲劳性能,以适应长期使用的需求。

3. 材料应具有较好的耐腐蚀性能,以适应各种环境条件下的使用。

三、结构设计标准1. 万向节的结构设计应符合设计图纸的要求,确保传动轴在旋转过程中具有正确的传动方向和稳定的传动状态。

2. 传动轴的结构设计应合理分布载荷,减小应力集中,提高抗疲劳性能。

3. 结构设计应考虑制造工艺的可行性,便于加工和装配。

四、制造工艺标准1. 万向节的制造工艺应包括锻造、切削、热处理、表面处理等环节,确保产品质量和性能。

2. 传动轴的制造工艺应包括切割、锻造、切削、热处理等环节,确保产品质量和性能。

3. 制造工艺应遵循相关标准和规范,确保产品质量符合要求。

五、性能测试标准1. 万向节与传动轴的性能测试包括力学性能、动力学性能、耐久性等方面的测试。

2. 测试应在符合产品设计要求的条件下进行,以确保产品在实际使用中的性能表现。

3. 测试结果应符合相关标准和规范的要求,确保产品质量合格。

六、耐久性标准1. 万向节与传动轴的耐久性应符合设计要求,能够在规定的使用寿命内保持良好的性能。

2. 耐久性测试应包括模拟实际使用条件的长期试验,以评估产品的使用寿命。

3. 产品的耐久性应与安全性相结合考虑,以确保产品的可靠性。

七、安全性标准1. 万向节与传动轴的设计和制造应遵循相关安全标准和规范,确保产品在使用过程中的安全性。

2. 产品应配备必要的安全保护装置和警示标志,防止意外事故的发生。

3. 在产品的使用过程中,应定期进行安全检查和维护,确保产品的安全性能。

八、维护保养标准1. 万向节与传动轴的维护保养应定期进行,以确保产品长期保持良好的性能。

十字轴式万向联轴器十字轴总成标准化设计

十字轴式万向联轴器十字轴总成标准化设计夏清华;杨丰产;葛燕飞;刘火根【摘要】Currently there is a big difference in the selection of cross universal coupling parameters in domestic market,because the standard and product sample version adopted vary from each other.The article calculates strength of cross shaft and life of bearing for existing two series of 180~550 cross universal coupling used in the industry,and analyzes the relationship,the influencing factors between the carrying capacity and the bearing life of the cross shaft.By adjusting parameters appropriately,the standardized series of cross shaft assembly come into being comprehensive capability of cross universal coupling be improved,which will provide reference for design of cross universal shaft.%针对目前国内对十字轴式万向联轴器的参数选择因所用的标准及产品样本版本不同,差异较大。

本文对行业现有回转直径为180~550的两系列十字轴式万向联轴器的十字轴强度和轴承寿命进行了计算,并分析了十字轴的承载能力和轴承寿命的关系及其影响因素,通过适当调整有关参数,得出标准化系列的十字轴总成,其综合性能有一定的提高,对十字轴式万向联轴器的设计选型有参考依据。

十字轴式万向节传动轴总成设计规范

十字轴式万向节传动轴总成设计规范十字轴式万向节传动轴总成设计规范1 范围本标准规定了十字轴式万向节传动轴总成技术规范。

本标准适用于发动机、变速器纵置后轮及四轮驱动传动轴的设计。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件.QC/T 523 《汽车传动轴总成台架试验方法》QC/T 29082《汽车传动轴总成技术条件》3术语和定义3。

1 传动轴:由一根或多根实心轴或空心轴管将二个或多个十字轴式万向节连接起来,用来将变速器的输出扭矩和旋转运动传递给驱动桥的装置。

3.2 传动轴临界转速:传动轴失去稳定性的最低转速.传动轴在该转速下工作易发生共振,造成轴的严重弯曲变形,甚至折断.3.3 当量夹角:多万向节传动轴的各个万向节输入、输出轴夹角等效转换成单万向节的夹角。

4目标性能4.2传动轴带万向节总成所连接的两轴相对位置在设计范围内变动时,能可靠地传递动力;4。

2所连接两轴接近等速运转,由万向节夹角产生的附加载荷、振动和噪声应在允许范围内;4。

3传动效率高,使用寿命长,结构简单,制造方便,维修容易等。

5 设计方法5.1 设计计算涉及的参数具体参数见表(一)、表(二)表(一)计算参数轴的抗扭截面系数(mm3) W T轴的转速(r/min)n轴传递的功率(kW)P计算截面处轴的直径(mm) d许用扭转切应力(MPa) [τT]传动轴管的外径(mm)D c传动轴管的内径(mm)d c传动轴的长度(mm)L c传动轴实际最高转速(r/min)n max变速器最高档变速比i5轴管的许用扭转切应力(MPa) [τc]花键轴的花键内径d h花键处转矩分布不均匀系数K′花键外径D h花键的有效工作长L h花键齿数n0齿侧许用挤压应力(MPa)[σy]表(二)需校核的参数序号名称符号目标值1 传动轴临界转速(r/min)n k2 轴管扭转强度τc[τc]3 花键轴扭转强度τh[τ0]4 花键齿侧挤压应力σy[σy]5.2 传动轴的布置5.2.1 传动轴总成在整车上的布置,见图1图 1 传动轴在整车上的布置图如图1所示,万向传动轴用于在不同轴心的两轴间甚至在工作过程中相对位置不断变化的两轴间传递动力。

汽车设计 第6版 第4章 万向传动设计

尺寸大,零件多,结构较复杂,传递转矩有限

当应用于转向驱动桥中,由于轴向尺寸大,为 使主销轴线的延长线与地面交点到轮胎的印迹 中心偏离不大,需要较大的主销内倾角

第四章 万向传动设计

汽车工程系

第二节 万向节结构方案分析

四、等速万向节

1.球笼式万向节

(1)固定型球笼式万向节

星形套7以内花键与主动轴1相连,其外表面设置有 6条凹槽(形成内滚道)。球形壳8的内表面设置有 对应的6条凹槽(形成外滚道)。6个钢球分别嵌装 在6条滚道中,并由保持架4使之保持在同一平面内。 动力由主动轴1经过钢球6、球形壳8输出。

第四章 万向传动设计

汽车工程系

第二节 万向节结构方案分析

二、十字轴式万向节

滚针轴承的润滑和密封

毛毡油封:因防漏油、防水、防尘效果差,已淘汰 双刃口复合油封:防漏油、防水、防尘效果好。在 灰尘较多的环境中万向节寿命显著提高。 多刃口油封:防漏油、防水、防尘效果更好。

第四章 万向传动设计

汽车工程系

第二节 万向节结构方案分析

第四章 万向传动设计

汽车工程系

第二节 万向节结构方案分析

四、等速万向节

2.三枢轴式万向节

三枢轴式万向节能允许最大轴间交角为43°

万向节安装位置或相连接总成

离合器-变速器;变速器-分动器 (相连接总成均安装在车架上)

驱动桥 传动轴

汽车满载 静止夹角

行驶中的 极限夹角

一般汽车 越野汽车 一般汽车 越野汽车

α不大于

1°~3°

6° 12° 15°~20° 30°

第四章 万向传动设计

汽车工程系

第二节 万向节结构方案分析

三、双联式万向节

汽车工程系

十字轴万向节国标

十字轴万向节国标

十字轴万向节国标是指在国家标准化机构的指导下,制定了十字轴万向节的技术标准和规范。

其目的是为了保证十字轴万向节的质量和安全可靠性,促进十字轴万向节生产和应用的规范化和标准化,提高我国汽车和机械制造业的竞争力和水平。

十字轴万向节是汽车传动系统中的重要部件,用于传递发动机的动力并保证车轮的转向。

其结构复杂,使用环境苛刻,对质量和安全的要求极高。

为了确保十字轴万向节的性能和可靠性,国家标准化机构制定了一系列技术标准和规范,包括十字轴万向节的材料、制造工艺、检测方法等方面的要求。

十字轴万向节国标的实施,可以有效地规范十字轴万向节的生产和应用,提高其质量和安全可靠性,减少事故发生的可能性。

同时,也可以促进国内汽车和机械制造业的技术水平和标准化程度,提高其在国际市场上的竞争力和地位。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

十字轴式万向节传动轴总成设计规范

十字轴式万向节传动轴总成设计规范

1 范围

本标准规定了十字轴式万向节传动轴总成技术规范。

本标准适用于发动机、变速器纵置后轮及四轮驱动传动轴的设计。

2规范性引用文件

下列文件对于本文件的应用是必不可少的.凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

QC/T 523 《汽车传动轴总成台架试验方法》

QC/T 29082《汽车传动轴总成技术条件》

3术语和定义

3.1 传动轴:由一根或多根实心轴或空心轴管将二个或多个十字轴式万向节连接起来,用来将变速器的输出扭矩和旋转运动传递给驱动桥的装置。

3.2 传动轴临界转速:传动轴失去稳定性的最低转速。

传动轴在该转速下工作易发生共振,造成轴的严重弯曲变形,甚至折断。

3.3 当量夹角:多万向节传动轴的各个万向节输入、输出轴夹角等效转换成单万向节的夹角。

4目标性能

4.2传动轴带万向节总成所连接的两轴相对位置在设计范围内变动时,能可靠地传递动力;

4.2所连接两轴接近等速运转,由万向节夹角产生的附加载荷、振动和噪声应在允许范围内;

4.3传动效率高,使用寿命长,结构简单,制造方便,维修容易等。

5 设计方法

5.1 设计计算涉及的参数

具体参数见表(一)、表(二)

表(一)计算参数

轴的抗扭截面系数(mm3)W T

轴的转速(r/min)n

轴传递的功率(kW)P

计算截面处轴的直径(mm) d

许用扭转切应力(MPa)[τT]

传动轴管的外径(mm)D c

传动轴管的内径(mm)d c

传动轴的长度(mm)L c

传动轴实际最高转速(r/min)n max

变速器最高档变速比i5

轴管的许用扭转切应力(MPa)[τc]

花键轴的花键内径d h

花键处转矩分布不均匀系数K′

花键外径D h

花键的有效工作长L h

花键齿数n0

齿侧许用挤压应力(MPa)[σy]

表(二)需校核的参数

序号名称符号目标值

1 传动轴临界转速(r/min)n k

2 轴管扭转强度τc[τc]

3 花键轴扭转强度τh[τ0]

4 花键齿侧挤压应力σy[σy]

5.2 传动轴的布置

5.2.1 传动轴总成在整车上的布置,见图1

图 1 传动轴在整车上的布置图

如图1所示,万向传动轴用于在不同轴心的两轴间甚至在工作过程中相对位置不断变化的两轴间传递动力。

采用普通十字轴万向节,其工作角度一般不大于3º~5º。

前置发动机后轮驱动的汽车在行驶过

程中,由于悬架的不断变形,变速器与驱动桥的相对位置(高度和距离)也在不断变化。

在他们之间需用可伸缩的万向传动轴联接。

这时当联接距离较近时,常采用两个十字轴万向节和一根可伸缩的传动轴;当距离较远且传动轴的长度(两万向节中心的距离)超过1.3m 时,则应将传动轴分成两根或三根,用三个或四个万向节,且有一根传动轴可伸缩,中间传动轴应有支撑。

中间支撑用于长轴距汽车的分段传动,提高传动轴的临界转速、避免共振及减小噪声。

5.2.2 传动轴总成的当量夹角的计算。

见图2

图2 传动轴夹角示意图

如图2所示,θ1,θ2,θ3,……,θn-1,θn 分别为传动轴各个万向节输入轴与输出轴的夹角。

传动轴的当量夹角按如下公式计算:

θe=2212221n n θθθθ±±±±-

根号中的正负号可用直观的方法确定:当第一万向节的主动叉轴所在的平面为S 时,在其余万向节

中,如其主动叉平面与S 平面重合定为正,如果与S 平面垂直则为负。

理论上,为使输入轴与输出轴同步旋转,需使θe=0,即2

2

12

22

1n n θθθθ±±±±- =0。

在理论上可用通过调整万向节夹角和合理选择万向节叉相位做到同步,但在实际当中要实现是很困难的。

通常在实际使用十字轴型多万向节传动时,要求θe <3°,以减小万向节传动的旋转不均匀性对振动和噪声等带来的影响。

5.3 传动轴的设计与计算

5.3.1传动轴的直径的选用。

(以扭转强度条件计算) 传动轴的扭转强度条件为

][0.2d n P

9550000W T T

3

T

T ττ≤≈=

由上式可得传动轴的直径

3033T 3

T n

P

A n P ][2.09550000n ][2.09550000P D =⋅=⋅≥ττc ;

式中0A =3

T ]

[2.09550000

τ,可以参见下表;对于空心轴,则

3

4

0c )-n(1P

A D β≥;其中β=c

c D

d ,即空心轴的内径dc 与外径Dc 之比,通常取β=0.5~0.6传动轴常用材料的][T τ及0A 值,见表3

表3

5.3.2 临界转速的计算:

在选择传动轴长度和断面尺寸时,应考虑使传动轴有足够高的临界转速。

由机械振动理论可知,对应其弯曲振动的一阶固有频率临界转速n k 为:

2

c

2

c 2c 8

k L d D 10

2.1n +⨯=,r/min

在设计传动轴时,取安全工作转速为0.7n k 。

校核条件:n max ≤0.7n k ,其中n max =n m /i max 。

5.3.3 传动轴管扭转强度校核

轴管的扭转切应力为,)

d D (T 16D 4

c 4c s

c -=πτc ;s T =max e T ×i 1×η(N ﹒mm )为传动轴的计算扭矩。

则校核条件:

c τ≤[c τ],其中[c τ]为许用扭转切应力,通常取300MPa

5.3.4 传动轴花键轴扭转应力校核

传动轴花键轴通常以内径计算其扭转切应力,3

s

h 16T h d πτ=,取安全系数k 0=2~3,[τ0]=[τc ]/k 0,校核条件满足:h τ≤[τ0]。

5.3.5花键齿侧挤压应力的校核

当传动轴滑动花键采用矩形花键时,齿侧挤压应力为

h h h h h '

s y n )L 2d D )(4d D (K T -+=

σ

式中,'K =1.3~1.4为花键处转矩分布不均匀系数。

渐开线花键应力的计算方法与矩形花键相似,只是计算的作用面是按其工作面的投影进行。

校核条件为:y σ≤[y σ],[y σ]=25~50Mpa (伸缩花键),[y σ]=50~100Mpa (非滑动花键)为齿侧许用挤压应力。