化学镀镍故障的排除方法

镀镍问题与解决方案

镀镍问题与解决方案镀镍是一种常见的表面处理方法,用于增加金属制品的耐腐蚀性和美观度。

然而,在进行镀镍过程中可能会出现一些问题,如镀层不均匀、气泡、氧化等。

本文将就镀镍问题的原因和解决方案进行详细介绍。

一、镀镍问题的原因1.1 镀液成分不稳定镀液中各种成分的浓度、PH值等不稳定,会导致镀层不均匀。

1.2 金属表面处理不当金属表面未经过适当的清洗、除油等处理,会影响镀层的附着力。

1.3 镀液温度控制不当镀液温度过高或过低都会影响镀层的质量,导致出现气泡或氧化情况。

二、镀镍问题的解决方案2.1 稳定镀液成分定期检测镀液中各种成分的浓度和PH值,保持在稳定的范围内。

2.2 加强金属表面处理确保金属表面经过充分的清洗、除油等处理,提高镀层的附着力。

2.3 控制镀液温度根据工艺要求控制镀液的温度,避免出现温度过高或过低的情况。

三、气泡问题的原因3.1 镀液中含有杂质镀液中可能存在杂质,导致镀层表面出现气泡。

3.2 镀液搅拌不均匀镀液搅拌不均匀会造成气泡在镀液中无法释放。

3.3 镀液中气体过多镀液中气体过多也会导致气泡问题的出现。

四、气泡问题的解决方案4.1 滤除镀液中的杂质定期对镀液进行过滤,去除其中的杂质,减少气泡问题的发生。

4.2 加强镀液搅拌确保镀液搅拌均匀,使气泡能够顺利释放。

4.3 控制镀液中气体含量适当控制镀液中气体的含量,避免气体过多导致气泡问题。

五、氧化问题的原因5.1 镀液中含氧量过高镀液中含氧量过高会导致镀层表面氧化。

5.2 镀层附着力不足镀层附着力不足会导致镀层表面容易氧化。

5.3 镀液中含有氧化物镀液中可能存在氧化物,会导致镀层表面出现氧化情况。

六、氧化问题的解决方案6.1 控制镀液中氧含量通过适当的方法控制镀液中氧含量,避免出现过高的情况。

6.2 提高镀层附着力加强金属表面处理,提高镀层的附着力,减少氧化问题的发生。

6.3 定期清洗镀液定期清洗镀液中的氧化物,保持镀液的清洁度,减少氧化问题的发生。

手把手教你化学镀镍的常见故障及解决办法

手把手教你化学镀镍的常见故障及解决办法(1)沉积速度慢(这点也是平台上最多朋友咨询的)造成这种现象的原因与解决方法:镀液pH值过低:测pH值调整,并控制pH在下限值。

虽然pH 值较高能提高沉速,但会影响镀液稳定性。

镀液温度过低:要求温度达到规范时下槽进行施镀。

新开缸第一批工件下槽时,温度应达到上限,反应开始后,正常施镀时,温度在下限为好。

溶液主成分浓度低:分析调整,如还原剂不足时,添加还原补充液;镍离子浓度偏低时,添加镍盐补充液。

对于上规模的化学镀镍,设自动分析、补给装置是必要的,可以延长连续工作时间(由30h延至56h)和镍循环周期(由6周延至11周)。

亚磷酸根过多:弃掉部分镀液。

装载量太低:增加受镀面积至1dm2/L。

稳定剂浓度偏重:倾倒部分,少量多次加浓缩液。

(2)镀液分解(镀液呈翻腾状,出现镍粉)造成这种现象的原因与解决方法:温度过高或局部过热:搅拌下加入温去离子水。

次亚磷酸钠大多:冲稀补加其它成分。

镀液的pH值过高:调整pH值至规范值。

机械杂质:过滤除去。

装载量过高:降至1dm2/L槽壁或设备上有沉淀物:滤出镀液,退镀清洗(用3HNO3溶液)。

操作温度下补加液料大多:搅拌下少量多次添加。

稳定剂带出损失:添加少量稳定剂。

催化物质带入镀液:加强镀前清洗。

镀层剥离碎片:过滤镀液。

(3)镀层结合力差或起泡造成这种现象的原因与解决方法:镀前处理不良:提高工作表面的质量,加工完成后应清除工件上所有的焊接飞溅物和焊渣。

工件表面的粗糙度应达到与精饰要求相当的粗糙义,如碳钢工件表面粗糙度Ra<>温度波动太大:控制温度在较小的范围波动。

下槽温度太低:适当提高下槽温度。

清洗不良:改进清洗工序。

金属离子污染:用大面积废件镀而除去。

有机杂质污染:活化炭1-2g/L 处理。

热处理不当:调整热处理时间和温度。

(4)镀层粗糙造成这种现象的原因与解决方法:镀液浓度过高:适当冲稀镀液。

镀液的pH值过高:降低pH值至规范值。

化学镀镍故障的排除方法

问题

原因

对策

镀液分解

1.镀液温度太高

2ቤተ መጻሕፍቲ ባይዱPH值过高引起沉积

3.局部过热

4.槽壁或设备内壁被镀上化学镍层

5.催化剂带入污染

6.在操作温度下,一次性补充量太大

7.剥离的镀层碎片

8.镀浴中落入污染物,灰尘

9.稳定剂带出损失

1.转槽过滤,降温至正常操作范围

2.转槽过滤,用10%H2SO4调整PH值至正常值

3.转槽过滤,使用慢速均匀加热防止过热

4.转槽过滤,用1:1硝酸清洗、钝化设备内壁

5.转槽过滤,加强镀前清洗

6.转槽过滤,在搅拌下少量多次补充添加

7.转槽过滤,清理挂具

8.转槽过滤,改善车间清洁度

9.转槽过滤,适当添加少量稳定剂

镀层结合强度差或起泡

1.表面处理不当

2.前处理清洗不够

3.铝件锌酸盐化不当

镀速低

1.镀浴温度偏低

2.镀浴PH值偏低

3.镍离子或还原剂浓度偏低

4.金属离子稳定剂浓度太高

5.镀液老化

1.改进镀前清洗工序

2.减少装载量

3.检查、调整PH值至最佳操作范围之内

镀层粗糙

1.镀浴中悬浮不溶物

2.镀前清洗不够

3.PH值过高

4.镀槽或滤芯污染

5.络合剂浓度偏低

6.工艺用水污染

7.工作残留磁性

1.转槽过滤,检查滤芯是否破损

2.改进清洗工艺

3.用10%H2SO4调整PH值至正常

4.转槽过滤,清洗镀槽或更换滤芯

1.金属离子污染

2.基体金属影响(如含铅合金)

3.镀浴过稳定(金属离子稳定剂过量)

1.大面积假镀除去杂质或更换部分镀液

镀镍问题与解决方案

镀镍问题与解决方案一、问题描述镀镍是一种常见的表面处理技术,用于提高金属制品的耐腐蚀性和装饰性。

然而,在镀镍过程中,往往会遇到一些问题,如镀层不均匀、气泡、结痂等,影响了产品的质量和外观。

因此,寻觅解决这些问题的方案是非常重要的。

二、镀镍问题及解决方案1. 镀层不均匀问题描述:镀层浮现明显的颜色差异或者斑点,影响产品的外观质量。

解决方案:- 检查镀液的配方和浓度,确保镀液的成份均匀且浓度适当。

- 检查镀液搅拌设备,确保搅拌均匀,避免局部浓度差异。

- 调整镀液的温度,确保温度均匀分布。

2. 气泡问题问题描述:镀层表面浮现气泡,影响产品的光洁度和质量。

解决方案:- 检查镀液中的杂质温和体含量,进行适当的过滤和除气处理。

- 调整镀液的pH值,使其接近中性,减少气泡生成的可能性。

- 检查镀液搅拌设备,确保搅拌均匀,避免气泡附着在产品表面。

3. 结痂问题问题描述:镀层表面浮现结痂,影响产品的光洁度和质量。

解决方案:- 检查镀液中的杂质和沉淀物,进行适当的过滤和清理。

- 调整镀液的温度和浓度,确保镀液的流动性和均匀性。

- 检查镀液搅拌设备,确保搅拌均匀,避免结痂形成。

4. 镀层附着力问题问题描述:镀层容易剥落或者脱落,附着力不够坚固。

解决方案:- 检查基材表面的清洁度和粗糙度,确保基材表面适合镀镍。

- 使用适当的预处理方法,如酸洗、电解抛光等,提高基材与镀层的结合力。

- 调整镀液的成份和工艺参数,提高镀层的附着力。

5. 镀层厚度不足或者过厚问题问题描述:镀层厚度不符合要求,影响产品的功能和外观。

解决方案:- 调整镀液的成份和工艺参数,控制镀层的沉积速率,使其达到预定的厚度。

- 使用合适的检测设备,如X射线荧光仪、电子显微镜等,对镀层厚度进行准确测量和控制。

6. 环境污染问题问题描述:镀液中的有害物质对环境造成污染。

解决方案:- 使用环保型的镀液和镀液添加剂,减少有害物质的使用和排放。

- 定期清洁和维护镀液处理设备,确保废液的处理符合环保要求。

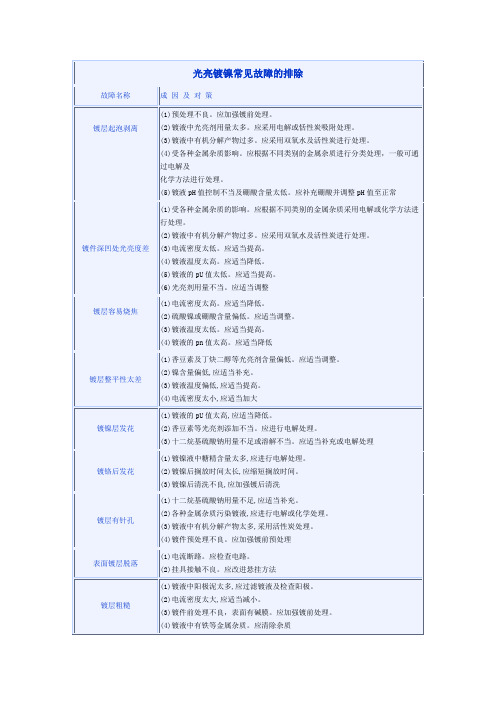

光亮镀镍常见故障的排除

镀层容易烧焦

(1)电流密度太高。应适当降低。

(2)硫酸镍或硼酸含量偏低。应适当调整。

(3)镀液温度太低。应适当提高。

(4)镀液的pn值太高。应适当降低

镀层整平性太差

(1)香豆素及丁炔二醇等光亮剂含量偏低。应适当调整。

(2)镍含量偏低,应适当补充。

(3)镀液温度偏低,应适当提高。

(1)镀液中有硝酸,应进行电解处理。

(2)镀液中六价铬离子的含量超标。应对镀液进行化学处理,调整六价铬离子的含量

wqn

镀层有针孔

(1)十二烷基硫酸钠用量不足,应适当补充。

(2)各种金属杂质污染镀液,应进行电解或化学处理。

(3)镀液中有机分解产物太多,采用活性炭处理。

(4)镀件预处理不良。应加强镀前预处理

表面镀层脱落

(1)电流断路。应检查电路。

(2)挂具接触不良。应改进悬挂方法

镀层粗糙

(1)镀液中阳极泥太多,应过滤镀液及检查阳极。

(2)电流密度太大,应适当减小。

(3)镀件前处理不良,表面有碱膜。应加强镀前处理。

(4)镀液中有铁等金属杂质。应清除杂质

镀层不光亮

(1)光亮剂用量不足,应适当补充。

(2)镀液的PH值控制不当。应适当调整。

(3)镀液温度太高或太低。应适当调整。

(4)率太低使镀层呈灰色

光亮镀镍常见故障的排除

故障名称

成 因 及 对 策

镀层起泡剥离

(1)预处理不良。应加强镀前处理。

(2)镀液中光亮剂用量太多。应采用电解或恬性炭吸附处理。

(3)镀液中有机分解产物过多。应采用双氧水及活性炭进行处理。

(4)受各种金属杂质影响。应根据不同类别的金属杂质进行分类处理,一般可通过电解及

碳钢板化学镀镍故障分析

1 试样 为新 制工 件 ; 2 试样 为 返镀件 活化 后直 接加 镀 ; 3 试样 为返 镀件 再 按原 退 镍 工 艺 ,浓 硝酸 退 镍

Electroplating & Pollution Control

VOI.38 NO.1

碳 钢 板 化 学 镀 镍 故 障 分 析

李 辉

(邵 阳 纺 织 机 械 股 份 有 限 公 司 ,湖 南 邵 阳 422000)

中 图分类 号 :TQ 153

文献 标志 码 :B

文 章编 号 :1000—4742(2018)01—0070—02

1 工 艺 介 绍

1.1 工 艺 流 程 化 学 除油一 水 洗一 盐 酸活 化一 水 洗一

化学镀 — 水 洗 一 钝 化 处 理 一 冷 水 洗— 热 水 洗 1.2 工 艺 规 范 I.2.1 化 学 镀 镍 ~磷

硫 酸 镍 28 g/L,次 磷 酸 钠 25 g/L,配 位 剂 35 g/L,pH 值 4.5~4.8,温度 85~90℃ 。 1.2.2 钝 化

通 过 上 述 的改 进 措 施 ,不合 格 镀 层需 不 带 水 进 入 退镍 液 ,同时 注意 观 察 退 镍 时 的 现象 和控 制 退 镍

2018年 1月

电 镀 与 环 保

第 38卷第 1期(总第 219期) ·71 ·

时 间 。 工 件 返 镀 时 镀 层 再 没 有 出 现 白 色 雾 状 斑 点 。

3 现 象 分 析

(1)从 试验 结果 来 看 ,黑 色 泡 印不 是 来 自镀 层 本 身 。这 5件试 样 均 无 黑 色 印记 ,说 明该 现 象 的 产 生确实 与 上 次 试 样 镀 后 未 完 全 冷 却 就 包 装 塑 料 膜 有 关 。

镀镍问题与解决方案

镀镍问题与解决方案一、问题描述镀镍是一种常见的表面处理方法,可提高金属制品的耐腐蚀性、硬度和美观度。

然而,在镀镍过程中可能会出现一些问题,如镀层不均匀、起泡、剥落等。

本文将对常见的镀镍问题进行描述,并提供相应的解决方案。

二、镀镍问题及解决方案1. 镀层不均匀问题描述:镀层出现明显的颜色差异,局部区域较厚,其他区域较薄。

可能原因及解决方案:- 镀液中的金属离子浓度不均匀:应检查镀液中金属离子的浓度,并进行调整。

- 镀液中的搅拌不均匀:应确保搅拌设备正常运作,并进行适当的调整。

- 镀液温度不稳定:应使用恒温设备控制镀液温度的稳定性。

2. 镀层起泡问题描述:镀层表面出现气泡,影响镀层的质量和外观。

可能原因及解决方案:- 镀液中存在杂质:应定期清洁镀液,去除杂质,保持镀液的纯净度。

- 镀液中的气体含量过高:应使用去气设备去除镀液中的气体。

- 镀液温度过高:应降低镀液的温度,避免过热引起气泡。

3. 镀层剥落问题描述:镀层与基材之间出现剥离现象,降低了镀层的附着力。

可能原因及解决方案:- 基材表面未经过充分处理:应确保基材表面清洁,去除油污和氧化物,增加镀层与基材的附着力。

- 镀液中的添加剂使用不当:应根据镀液的特性选择合适的添加剂,并按照规定的比例使用。

- 镀液中的酸碱度不适宜:应调整镀液的酸碱度,使其处于适宜的范围内。

4. 镀层颜色不符合要求问题描述:镀层的颜色与预期不符,无法满足客户的需求。

可能原因及解决方案:- 镀液中的添加剂使用不当:应根据所需颜色选择合适的添加剂,并按照规定的比例使用。

- 镀液中的金属离子浓度不适宜:应调整镀液中金属离子的浓度,以达到所需颜色。

- 镀液温度过高或过低:应控制镀液的温度,使其处于适宜的范围内。

5. 镀层出现氧化现象问题描述:镀层表面出现氧化物,影响镀层的质量和外观。

可能原因及解决方案:- 镀液中的氧含量过高:应使用除氧设备去除镀液中的氧气。

- 镀液中的添加剂使用不当:应根据镀液的特性选择合适的添加剂,并按照规定的比例使用。

镀镍问题与解决方案

镀镍问题与解决方案一、问题描述镀镍是一种常见的表面处理方法,用于提高金属制品的耐腐蚀性和装饰性。

然而,在镀镍过程中,可能会出现一些问题,如镀层不均匀、气泡、孔洞等。

这些问题会影响产品的质量和外观,因此需要找到相应的解决方案。

二、镀镍问题及解决方案1. 镀层不均匀问题描述:镀层在部分区域厚度不均匀,出现明显的颜色差异。

解决方案:- 检查电流密度:确保电流在整个镀镍过程中均匀分布,可以通过调整电流密度来解决问题。

- 检查镀液浓度:镀液浓度不均匀可能导致镀层不均匀,应确保镀液浓度均匀。

- 检查搅拌装置:搅拌装置的运行状况会影响镀液的流动性,进而影响镀层的均匀性,应确保搅拌装置正常运转。

2. 气泡问题问题描述:镀层表面出现气泡,影响镀层的光洁度和质量。

解决方案:- 检查镀液温度:镀液温度过高可能导致气泡产生,应控制镀液温度在适宜范围内。

- 检查镀液中的杂质:镀液中的杂质会促使气泡的形成,应定期清理镀液中的杂质。

- 检查镀液搅拌:充分搅拌镀液可以减少气泡的产生。

3. 孔洞问题问题描述:镀层表面出现孔洞,影响镀层的紧密性和耐腐蚀性。

解决方案:- 检查镀液成分:镀液成分不当可能导致孔洞的产生,应调整镀液成分以提高镀层的质量。

- 检查镀液pH值:镀液pH值过高或过低都会导致孔洞的产生,应保持镀液pH值在适宜范围内。

- 检查镀液搅拌:充分搅拌镀液可以减少孔洞的产生。

4. 其他问题除了上述常见的问题,镀镍过程中还可能出现其他问题,如黑斑、脱落等。

针对不同问题,可以采取以下解决方案:- 检查镀液中的杂质:杂质可能导致黑斑或脱落,应定期清理镀液中的杂质。

- 检查镀液温度和时间:温度和时间的控制可能影响镀层的质量,应确保镀液温度和时间在适宜范围内。

- 检查镀液pH值:pH值的不当可能导致镀层问题,应保持镀液pH值在适宜范围内。

三、总结镀镍过程中可能出现的问题包括镀层不均匀、气泡、孔洞等,这些问题会影响产品的质量和外观。

针对不同问题,可以采取相应的解决方案,如调整电流密度、镀液浓度、镀液温度和时间,清理镀液中的杂质等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化学镀镍故障的排除方法

出现问题导致原因解决方法

镀液分解 1.镀液温度过高

2.PH值过高引起沉积

3.局部过热

4.槽壁或设备内壁被镀上化

学镍层

5.催化剂带入污染

6.一次性补充量太大

7.剥离的镀层碎片

8.镀浴中落入污染物,灰尘

9.稳定剂带出损失1.转槽过滤,降温至正常操作范围

2.转槽过滤,用稀H2SO4调整PH值至正常值

3.转槽过滤,使用慢速均匀加热防止过热

4.转槽过滤,用1:1硝酸清洗、钝化设备内壁

5.转槽过滤,加强镀前清洗

6.转槽过滤,在搅拌下少量多次补充添加

7.转槽过滤,清理挂具

8.转槽过滤,改善车间清洁度

9.转槽过滤,适当添加少量稳定剂

镀层结合强度差或起泡 1.表面处理不当

2.前处理清洗不够

3.铝件锌酸盐化不当

4.金属离子污染

5.有机物质污染

6.工件镀前生锈

7.热处理不当1.改进除油、酸洗工序

2.改进清洗工序

3.分析浸锌溶液,改进浸锌工艺

4.大面积假镀除去杂质或更换部分镀液

5.用活性炭处理镀浴

6.缩短工作转移时间

7.按规范进行热处理

PH值变化快 1.前处理溶液带入污染

2.槽负载过大

3.镀浴PH值越出缓冲范围1.改进镀前清洗工序

2.减少装载量至正常范围1-2dm2/L

3.检查、调整PH值至最佳操作范围之内

镀层粗糙 1.镀浴中悬浮不溶物

2.镀前清洗不够

3.PH值过高

4.镀槽或滤芯污染

5.络合剂浓度偏低1.转槽过滤,检查滤芯是否破损

2.改进清洗工艺

3.用10%H2SO4调整PH值至正常

4.转槽过滤,清洗镀槽或更换滤芯

5.减少带出损失检查补充调整量

6.工艺用水污染

7.工件残留磁性6.使用合格的去离子水

7.镀前应作消磁处理

镀层针孔 1.镀浴中悬浮不溶物

2.槽负载过大

3.有机物污染

4.金属离子污染

5.搅拌不充分1.转槽过滤,检查滤芯,找出污染源

2.减少装载量至正常范围1-2dm2/L

3.用活性炭处理镀浴

4.大面积假镀除去杂质或更换部分镀浴

5.改进搅拌方式,选用工作搅拌

漏镀 1.金属离子污染

2.基体金属影响(如铅合金)

3.镀浴过稳定(稳定剂过量)1.大面积假镀除去杂质或更换部分镀液

2.镀前预闪镀铜或闪镀镍

3.大面积假镀除去或者更换部分镀液

镀层花斑和气带 1.搅拌不充分

2.表面预处理不当

3.金属离子污染

4.工作表面残留物

5.“彗尾”,气带1.改进搅拌强度或方式

2.改进前处理工序,加强清洗

3.大面积假镀除去或者更换部分镀液

4.改进镀前清洗,使用不含硅酸盐的清洗剂

5.重新安排槽内工作吊挂位置,改进搅拌方式

镀层晦暗失光 1.镀后清洗水污染

2.表面前处理不当

3.镀液PH值,温度太低

4.还原剂浓度太低

5.镍离子浓度太低

6.有机物污染

7.金属离子污染

8.光亮剂带出损失1.改进镀后清洗水质,末道清洗用去离子水

2.改进除油酸洗工序,加强清洗工序

3.用稀NH4OH调整,升温至正常范围

4.分析镀浴,补充还原剂至正常浓度

5.分析镀浴,补充镍离子至正常浓度

6.用活性炭处理镀浴

7.大面积假镀除去杂质量或更换部分镀液

8.适量补充光亮剂

无镀速 1.稳定剂浓度过高

2.表面未活化

3.基体非催化剂

4.镀浴PH值,温度太低

5.金属离子污染1.更换部分镀浴

2.改进镀前酸洗、活化方式

3.镀前表面催化处理,闪镀镍

4.用稀NH4OH调整,升温至正常范围

5.大面积假镀除去或者更换部分镀液

镀浴中出现絮状物 1.镀浴PH值过高

2.镀浴中络合剂浓度太低

3.补充添加速度太快

4.镀浴老化1.用10%H2SO4调整PH值至正常

2.添加适量络合剂

3.在搅拌下少量多次地补充添加

4.更换部分镀浴或废弃镀浴

镍离子消耗快 1.槽壁或设备上镀镍层

2.槽负载过大

3.镀浴带出

4.镀浴分解1.转槽过滤,1:1硝酸清洗,钝化槽壁或设备

2.减少槽装载量,控制在1-2dm2/L

3.改进工作出槽速度,滴尽镀液

4.转槽过滤,分析调整镀液或废弃镀浴

镀速低 1.镀浴温度偏低

2.镀浴PH值偏低

3.镍离子或还原剂浓度偏低

4.金属离子稳定剂浓度太高

5.镀液老化1.升高温度至正常范围

2.用稀NH4OH调整PH值至正常范围

3.分析镀浴,调整镍离子或还原剂浓度至正常

4.大面积假镀除去或者更换部分镀液

5.更换部分镀浴。