QRQC 表

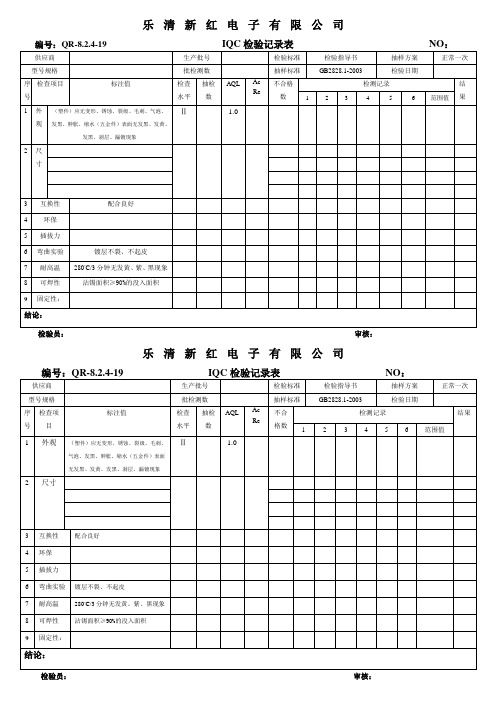

QR-8.2.4-19 IQC检验记录表

乐清新红电子有限公司编号:QR-8.2.4-19IQC检验记录表NO:供应商生产批号检验标准检验指导书抽样方案正常一次型号规格批检测数抽样标准GB2828.1-2003 检验日期序号检查项目标注值检查水平抽检数AQL AcRe不合格数检测记录结果1 2 3 4 5 6 范围值1 外观(塑件)应无变形、锈蚀、裂级、毛刺、气泡、发黑、肿胀、缩水(五金件)表面无发黑、发黄、发黑、剥层、漏镀现象Ⅱ 1.02 尺寸3 互换性配合良好4 环保5 插拔力6 弯曲实验镀层不裂、不起皮7 耐高温280▫C/3分钟无发黄、紫、黑现象8 可焊性沾锡面积≥90%的没入面积9 固定性:结论:检验员:审核:乐清新红电子有限公司编号:QR-8.2.4-19 IQC检验记录表NO:供应商生产批号检验标准检验指导书抽样方案正常一次型号规格批检测数抽样标准GB2828.1-2003 检验日期序号检查项目标注值检查水平抽检数AQL AcRe不合格数检测记录结果1 2 3 4 5 6 范围值1 外观(塑件)应无变形、锈蚀、裂级、毛刺、气泡、发黑、肿胀、缩水(五金件)表面无发黑、发黄、发黑、剥层、漏镀现象Ⅱ 1.02 尺寸3 互换性配合良好4 环保5 插拔力6 弯曲实验镀层不裂、不起皮7 耐高温280▫C/3分钟无发黄、紫、黑现象8 可焊性沾锡面积≥90%的没入面积9 固定性:结论:检验员:审核:。

QRQC填写格式模板精选全文完整版

Where detected? 在哪里发现的

Operator 作业员 Leader 班长 Next shift 下一班次

q

Sorting in trains 在车上 分选

q

q

Sorting in components

q warehouse 在原材料库 q

分选

If the defect is generated by a supply process or a support department, is it informed? 如果缺陷是由供 应商或支持部门引起的,是否 已通知他们?

Who alerted : 已提醒谁:

Where is the defect generated? 缺陷在哪里产生的(人,机,料,法)

Sorting in line 在线分选 q

QUALITY 质量 q

When detected ? 什么时候发现的 Shift 班次: Date 日期 : _ _ / _ _ / _ _ Hour 时间 : _ _ :_ _

Potential cause 可能原因? Why 1 为什么1?

How many parts ? 多少零件 How detected ? 怎么发现的

KOSU 工数 q

Why is it a problem ? 为什么是一个问题

Supervisor 主管 SCM manager 经理

q Sorting in finished

Quality manager 质量经理

SAFETY

Standards (Instructions, Start up check list, ...) (Safety and

牛逼的8DQRQC表单

Why

4Why A:

5Why A:

:

Why

4Why

A:

5Why

A:

:

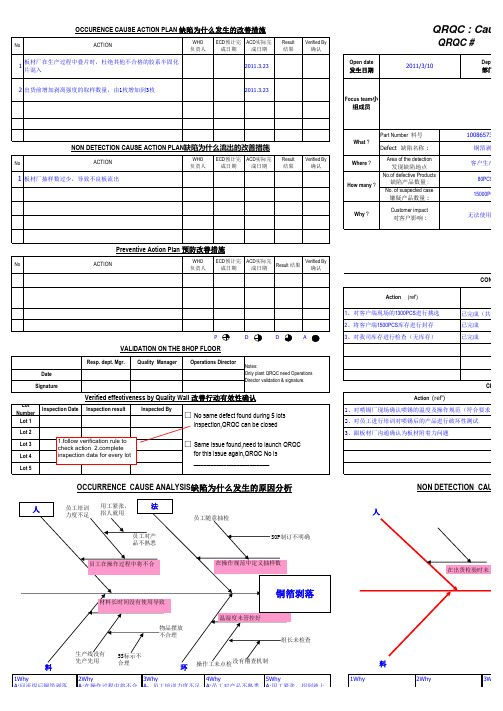

OCCURENCE CAUSE ACTION PLAN 缺陷为什么发生的改善措施

No

QRQC : Cause

Result 结果 Verified By 确认

ACTION 板材厂在生产过程中叠片时,杜绝其他不合格的胶系半固化 片混入

WHO 负责人

ECD预计完 ACD实际完 成日期 成日期 2011.3.23

CONTAIN

Action (ref')

1、对客户端现场的1300PCS进行挑选 2、将客户端1500PCS库存进行封存

P D D A

已完成(共40PC 已完成 已完成

3、对我司库存进行检查(无库存)

VALIDATION ON THE SHOP FLOOR

Resp. dept. Mgr. Date Signature Lot Number Lot 1 Lot 2 Lot 3 Lot 4 Lot 5

ACTION

WHO 负责人

ECD预计完 ACD实际完 成日期 成日期

Where ?

1 板材厂抽样数过少,导致不良板流出

How many ?

Why ?

无法使用报废

Preventive Action Plan 预防改善措施

No

ACTION

WHO 负责人

Verified By ECD预计完 ACD实际完 Result 结果 确认 成日期 成日期

No

What ?

Result 结果 Verified By 确认

Defect 缺陷名称 : Area of the detection 发现缺陷地点 No.of defective Products 缺陷产品数量 : No. of suspected case 嫌疑产品数量 : Customer impact 对客户影响 :

QRQC质量快速反应处理单

挑选者 /日期

中转区

对象品 数量确 认·处 置结果

加工区 成品仓库

运输途中

外协处

客户处

紧急 措施

合计

根本原因

24小时 1天

2天

3天

整改措施

4天

5天

临时对策完成日期: 处置对策:补货 对象 品的 处置 及临 时对 策: 24H内 完成

整改措施实施

6天 7天 8天

版本:A/1

整改验证 1个月

1、人:质量的认识、教育、知道、熟练度

品质部主管/日期 生产部主管/日期

工程部主管/日期

管理者代表/日期

期限 实施负责人Βιβλιοθήκη 验证人日期总经理/日期

发生原因分析:

2、机:设备、工装、状态、精度、保养维护

发生原 3、料:材料、配件、性能、成分 因3天内

完成 4、法:作业方法、加工工艺、要装选择 5、环:温度、湿度、照明和清洁条件 6、测:标准、方法、准确度 发生对策:

负责人/日期:

发生原 因整改 措施5天 内完成

负责人/日期:

NO.:20200414001 流出原因分析:

NO.:20200414001 客户

质量快速反应处理单(QRQC)

产品图号

不合格简图:

发生场 ①进货 ②工序内( 注塑 喷油 装配 包装 ) 所 ③出厂 ④仓库 ⑤客户

再发次数:

不合格 项目

外观·尺寸·机能 漏装·其他

分类

①机能性不合格 ②一般性不合格

不合格 内容

发现者

发现日期

处理者

处理时间

场 所 对象品数量 数量划分者 不合格数 注塑区

质量快速反应处理单(QRQC)

版本:A/1

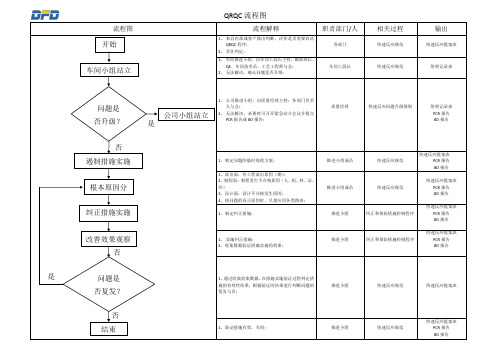

(完整版)QRQC流程图

2、无法解决,必要时可召开紧急站立会议并提交PCR报告或8D报告;

质量经理

快速反应问题升级规则

签到记录表

PCR报告

8D报告

1、制定问题的临时处理方案;

推进小组成员

快速反应规范

快速反应提案表

PCR报告

8D报告

1、流出面:各工程流出原因(测);

2、制程面:制程发生不合格原因(人、机、料、法、环)

3、设计面:设计不合格发生原因;

4、找问题的真正原因时,尽量应用各类图表;

推进小组成员

快速反应规范

快速反应提案表

PCR报告

8D报告

1、制定纠正措施;

推进小组

纠正和预防措施控制程序

快速反应提案表

PCR报告

8D报告

1、实施纠正措施;

2、收集数据验证措施实施的效果;

推进小组

纠正和预防措施控制程序

快速反应提案表

QRQC流程图

流程图

流程解释

职责部/人

相关过程

输出

1、来自内部或客户做出判断,评价是否需要启动QRQC程序;

2、责任判定;

各部门

快速反应规范

快速反应提案表

1、车间推进小组:由车间工段长主持,维修班长、QE、车间技术员、工艺工程师与会;

2、无法解决,确认问题是否升级;

车间工段长

快速反应规范

签到记录表

PCR报告

8D报告

1、通过收集收集数据,在措施实施验证过程判定措施的有效性结果,根据验证的结果进行判断问题的复发与否;

推进小组

快速反应规范

快速反应提案表

1、验证措施有效,关闭;

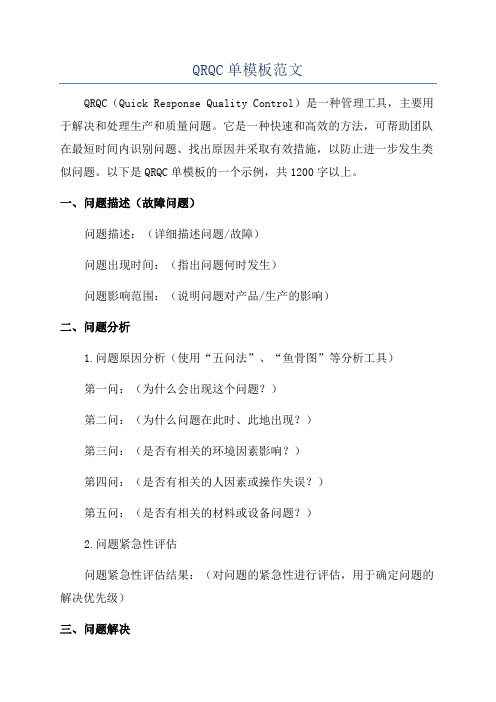

QRQC单模板范文

QRQC单模板范文QRQC(Quick Response Quality Control)是一种管理工具,主要用于解决和处理生产和质量问题。

它是一种快速和高效的方法,可帮助团队在最短时间内识别问题、找出原因并采取有效措施,以防止进一步发生类似问题。

以下是QRQC单模板的一个示例,共1200字以上。

一、问题描述(故障问题)问题描述:(详细描述问题/故障)问题出现时间:(指出问题何时发生)问题影响范围:(说明问题对产品/生产的影响)二、问题分析1.问题原因分析(使用“五问法”、“鱼骨图”等分析工具)第一问:(为什么会出现这个问题?)第二问:(为什么问题在此时、此地出现?)第三问:(是否有相关的环境因素影响?)第四问:(是否有相关的人因素或操作失误?)第五问:(是否有相关的材料或设备问题?)2.问题紧急性评估问题紧急性评估结果:(对问题的紧急性进行评估,用于确定问题的解决优先级)三、问题解决1.目标设定问题解决目标:(清晰明确地描述解决问题的目标)2.解决方案制定解决方案1:(第一个解决方案)-解决方案描述-实施步骤-负责人/时间节点-预计效果评估解决方案2:(第二个解决方案)-解决方案描述-实施步骤-负责人/时间节点-预计效果评估(根据实际情况提供更多解决方案)3.解决方案选择解决方案选择:(选择最合适的解决方案并说明理由)四、问题确认1.解决措施实施情况解决方案1实施情况:(描述解决方案1的具体实施情况)解决方案2实施情况:(描述解决方案2的具体实施情况)(如需提供更多解决方案实施情况,请添加相应内容)2.测试结果解决方案测试结果:(对各解决方案的测试结果进行评估)五、问题预防1.预防措施制定预防措施1:(第一个预防措施)-预防措施描述-实施步骤-负责人/时间节点-预计效果评估预防措施2:(第二个预防措施)-预防措施描述-实施步骤-负责人/时间节点-预计效果评估(根据实际情况提供更多预防措施)2.预防措施实施情况预防措施1实施情况:(描述预防措施1的具体实施情况)预防措施2实施情况:(描述预防措施2的具体实施情况)(如需提供更多预防措施实施情况,请添加相应内容)六、总结和反省1.解决方案效果评估解决方案效果评估:(对已实施的解决方案进行效果评估)2.学习和改进学习和改进点:(总结并记录下可以借鉴和改进的经验)七、签署和审核负责人签名:(填写负责人签名)日期:(填写签署日期)审核人签名:(填写审核人签名)日期:(填写审核日期)以上是QRQC单模板的一个例子,可以根据实际需求进行修改和调整。

某司QRQC中文版表格

CONFIRMATION OF CHECK

OK

OK

OK

NG

NG

NG

2.- CORRECTIVE ACTION MOVE THE FORK BY 4 mm TO GARANTEE CORRECT ASSY: 118 ==> 122 DO SAME FOR GREEN WIRE!

D

COMMITMENT DATE FOR

12

IMPLEMENTED

2.- DEFECT DESCRIPTION

3.- SUGGESTION OF CORRECTIVE ACTION

RED WIRE IS EXTENDING BY 120 mm INSTEAD OF 125 mm DUE TO ONE TURN AROUND MAIN HARNESS

CHANGE POSITION OF FORK ON HARNESS ASSY BOARD

OK

NG

GENERAL DECISION

ACTION IF NG (NOT GOOD)

"ANSWER QUICKLY!"

1.-ACNASUWSEER: THE OPERATOR COULD PASS THE WIRE THE WRONG WAY AND NOT DETECT IT BECAUSE THE FORK WAS NOT AT CORRECT POSITION

QRQC 表

QRQC会议记录表格

缺陷等级 首次会议 日期:

日

月

年

会议关闭的最 后日期:

日

月

年

缺陷等级定义

等级A 等级B 等级C 等级D 缺陷与安全或政府政策法规有关 缺陷与客户要求有关 缺陷将导致商业损失 其它缺陷情况

行动措施批准: (针对等级A或等级B情况)

工厂厂长

质量经理

判定 好 不好 好 不好 好 不好

2.- 描述缺陷

3.- 建议的行动措施

回答

"快速回答 !" 图示:

1.- 缺陷产生原因:

意见:

2.- 纠正行动措施

情况(结果)追踪

- 行动措施实施一个月后进行检测 - 如果是等级A情况, 需要提供正式报告 - 等级B情况下, 如果跟踪结果良好, 需要向客户提供一份正式的问题关闭通知报告

任务委派给: 被:

APU 主任 如果缺பைடு நூலகம்等级为A或B情况下, 需要通知高层经理和获得高 层经理批准 内部质量科长

通过提问表格对行动措施实施情况进行审核确认

APU 主任

ZAP 作业长

内部质量科长 工艺技术科长

会议主题:

缺陷发现日期和人员 (生产日期) 客户 车型 发现缺陷工位 产生缺陷工位 对缺陷零部件的行动措施 1.- 如何发现缺陷的?

APU 主任

ZAP 作业长

内部质量科长 工艺技术科长

年

APU 主任 ZAP 作业长 内部质量科长 工艺技术科长 确认日期

月

日

如确认结果不好,下一步行动:

日

承诺纠正措施的实施行动日期

月

年

正常判定

好

不好

qrqc管理表格

产品A零件缺陷

XX

生产线1

供应商材料不合格

检查所有零件

更换供应商

XX经理

进行中

待评估

20XX/12/2

设Hale Waihona Puke B故障XX设备组维护不当

临时维修

增加维护频率

XX工程师

完成

效果良好

20XX/12/3

包装材料破损

XX

包装部

运输过程中受损

紧急更换材料

改进包装设计

XX主管

进行中

待评估

20XX/12/4

软件系统故障

XX

IT部门

软件更新不兼容

回滚至旧版本

测试后再更新

XX工程师

已完成

效果良好

20XX/12/5

产品C质量下降

XX

质检组

生产线操作不当

加强现场培训

修订操作手册

XX经理

进行中

待评估

补充说明:

1、包装材料破损:立即采取措施以防止产品在运输过程中损坏,并长期改善包装设计以提高耐用性。

2、软件系统故障:遇到不兼容的软件更新时,暂时回退到稳定的旧版本,并在彻底测试后再进行更新。

qrqc管理表格

QRQC(Quick Response Quality Control)管理表格是用于快速响应和解决质量问题的工具。它帮助团队快速识别问题、分析原因、实施解决方案,并跟踪效果。以下是一个基本的QRQC管理表格模板:

日期

问题描述

发现人

影响范围

原因分析

临时对策

长期解决方案

负责人

完成情况

跟踪效果

3、产品C质量下降:加强生产线上的操作培训,并修订操作手册以防止未来的质量问题。

QRQC 手册

QRQC 手册I. QRQC介绍QRQC是什么?QRQC是指对质量控制的快速反应.QRQC是每天对于不良业绩的反应,它可以用来解决任何问题,并为将来提供经验。

QRQC可以用在公司的各个领域(生产、办公室),解决任何问题(包括质量、安全、项目、供应商、财务)。

但是,这个手册主要针对生产线上的质量问题,优先考虑使顾客满意。

QRQC更多是一种思想和管理方法,而不仅仅是一个工具.QRQC的六个关键点QRQC首先是一种思想,可以简单的总结为以下六点1.真实的地点:到问题发生的地方去首先应该去现场,亲自到问题发生的地方去。

现场可能是设备,事故发生的地方,客户处等等2.真实的零件重视真实的零件,用好的零件和不合格零件进行对比如果不重视真实的零件,就不可能有提高.在问题产生时,就要对比好的零件和不合格零件,识别它们的差异,真正的了解问题。

3。

真实的数据用自己的眼睛去观察事实在现场观察,并且询问操作工。

不要靠想象,不要依赖于别人的汇报.用事实和数据说话4快速反应对于缺陷要快速反应,立即保护你的顾客对待问题要快速反应。

要象警察抓罪犯一样,越快到达现场,并根据实际情况分析真实的零件,你将会得到更多的线索,更可能的去找出根本原因。

尽快保护你的顾客,首先要做的就是围堵.和上面比起来,没有必要立即采取纠正措施。

首先要找出根本原因并验证.5.逻辑思维最后,结论应该简单明了逻辑思维指能把问题分析和行动简单的描述清楚。

例如:1,问题是……2,根本原因是……,3因此,我们的对此是……,4,防止重复发生的方法是……问题被解决的标志就是问题可以很简单的去解释。

6。

现场培训”监控,培训,支持,表扬做QRQC时,我们需要一个领导每天在现场去培训他的团队。

培训是管理者的任务。

它包括监控业绩,确保纪律,现场培训,支持团队(需要时),召集适当的人员,问题的升级,和最终问题解决的认可.它通常在回顾时做,是一个自上而下的过程,从总经理到操作工。

这个时间的投资对于经理有直接的受益:通过现场观察向每个人学习,教育团队,使之更加主动的去解决问题,通过喝彩来激励团队,基于问题解决的成功与否给予公平的晋升。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

QRQC会议记录表格

缺陷等级 首次会议 日期:

日

月

年

会议关闭的最 后日期:

日

月

年

缺陷等级定义

等级A 等级B 等级C 等级D 缺陷与安全或政府政策法规有关 缺陷与客户要求有关 缺陷将导致商业损失 其它缺陷情况

行动措施批准: (针对等级A或等级B情况)

工厂厂长

质量经理

任务委派给: 被:

APU 主任 如果缺陷等级为A或B情况下, 需要通知高层经理和获得高 层经理批准 内部质量科长

通过提问表格对行动措施实施情况进行审核确认

APU 主任

ZAP 作业长

内部质量科长 工艺技术科长

会议主题:

缺陷发现日期和人员 (生产日期) 客户 车型 发现缺陷工位 产生缺陷工位 对缺陷零部件的行动措施 1.- 如何发现缺陷的?

APU 主任

ZAP 作业长

内部质量科长 工艺技术科长

年

APU 主任 ZAP 作业长 内部质量科长 工艺技术科长 确认日期

月

日

如确认结果不好,下一步行动:

日

承诺纠正措施的实施行动日期

月

年

正常判定

好

不好

日

月

年

缺陷发现人员 一

零件号 供应商 检验员姓名 操作人员姓名 缺陷数量 图示:

班次 二 三

生产线

作业区

- 一周内, 对行动措施的实施情况及时进行跟踪确认 - APU质量审核员必须预先检测所有的质量控制点 - 等级A或等级B情况下, APU 主任必须进行全面审核 - 等级C情况下, APU 主任只需审核 6-15 项

检测/审核

检测/审核项目

质量部负责进行检测, 按每个班次 / 检测时间

第一班

第二班

第三班

影响因素的确认 生产操作过程中的具

直观的样本/证 据 设备

1. 有关参数是否按安全操作规程得以改正? 2. 操作指导书是否与质量控制计划一致? 3. 所有有关文件是否连贯或一致? 4. 指导书是否清楚? 5. 是否清楚地描述了关键控制点? 6. 实际操作和工艺与操作规程要求一致吗? 7. 实际操作和工艺与期望的行动措施要求一致吗? 8. 操作者明白什么是缺陷吗? 9. 操作者明白什么是期望的行动措施要求吗? 10.问题解决方案是否在现场得以适当的确认? 11. 有直观的样本/证据吗? 12. 它是否放在明显的地方? 13. 它有关方面的内容清楚吗? 14. 设备与行动措施的要求一致吗? 15. 设备是否被改进? 预防维护记录情况如何?

判定 好 不好 好 不好 好 不好

2.- 描述缺陷

3.- 建议的行动措施

回答

"快速回答 !" 图示:

1.- 缺陷产生原因:

意见:

2.- 纠正行动措施

情况(结果)追踪

- 行动措施实施一个月后进行检测 - 如果是等级A情况, 需要提供正式报告 - 等级B情况下, 如果跟踪结果良好, 需要向客户提供一份正式的问题关闭通知报告