双导程蜗杆传动副

航空用阿基米德双导程蜗杆的精确化模型构建研究

航空用阿基米德双导程蜗杆的精确化模型构建研究作者:霍一飞来源:《粘接》2020年第06期摘要:随着我国航空事业的不断发展,航空器发动机的精确化水平越来越高,为提升航空器发动机的设计水平,首先需要通过精确化的数学模式对发动机中重要的部件进行描述。

阿基米德双导程蜗杆是航空器发动机中重要的传动装置,做好该装置的模型构建工作能够使发动机内部结构更加紧凑、降低噪声,对于提高航空器性能有着不可替代的重要意义。

关键词:数学模型;阿基米德双导程蜗杆;构建方案中图分类号:V23文献标识码:A文章编号:1001-5922(2020)06-0162-05阿基米德双导程蜗杆是一种普遍用于航空器的新型蜗杆,该蜗杆的主要特点在于同侧齿面导程相等而对侧齿面发程不等[1]。

由于现阶段航空领域对于阿基米德双导程蜗杆的应用尚处于初始阶段,不同机构所采用的加工方法、结构设计各不相同,并且标准不一,需要通过数学模型对阿基米德双导程蜗杆进行更加精确的描述,通过精细化的设计使该部件的结构更加合理、空间更加紧凑[2]。

1 坐标系的建议与坐标变换在针对双导程蜗杆建立模型之前,首先应当依照双导程蜗杆的几何特性以及蜗轮齿面与蜗杆之间的共轭关系建立坐标系[3]。

能够合理地建立坐标系统一方面会影响到运算的难易程度,还一方面也决定着整个建模过程是否顺利[4]。

在建立模型时,首先需要于标准截面上固定σ=o· xyz的位置,选定蜗杆的螺旋长度的1/2处并将其设定为坐标原点[8]。

将固定坐标系所在位置设置为σ1=o1-x1y1z1的起始位置,将蜗杆转动的角度设为2 阿基米德双导程蜗杆齿面的数学模型设有一个固定坐标系xoz,将双导程蜗杆的标准齿厚的齿置于该空间中,具体形式如图2所示,将轴向齿形解记为α,将蜗杆分度圆半径记为r0,蜗杆的任意半径为r,轴线与Q点之间的距离为u[9]。

根据图2所体现出来的几何关系可知:在双导程蜗杆绕逆时针绕z轴旋转的过程中,设旋转角度为θ,那么m1与m2也将会在z 轴向左移动,同时随σ1=o1一x1y1z1旋转,由坐标变换原理可知,σ→σ1,的变化矩阵可以作如下表示:上式中的螺旋参数即为p。

数控机床各个组成部分的工作原理及结构

数控机床各个组成部分的工作原理及结构第一节输入装置输入装置是整个数控系统的初始工作机构,它将准确可靠的接收信息介质上所记录的“工程语言"、运算及操作指令等原始数据,转为数控装置能处理的信息,并同时输送给数控装置。

输入信息的方式分手动输入和自动输入。

手动输入简单、方便但输入速度慢容易出错。

现代数控机床普遍采用自动输入,其输入形式有光电阅读机、磁带阅读机及磁盘驱动器以及无带自动输入方式.其它输入方式:1。

无带自动输入方式在高档数控机床上,设置有自动编程系统和动态模拟显示器(CRT).将这些设备通过计算机接口与机床的数控系统相连接,自动编程所编制的加工程序即可直接在机床上调用,无需经制控制介质后再另行输入。

2。

触针接触式阅读机输入方式又称为程控机头或电报机头,结构简单,阅读速度较慢,但输入可靠、价格低廉故在部分线切割机床加工中仍在用。

3。

磁带、磁盘输入方式磁带输入方式进行信息输入,其信息介质为“录音"磁带,只不过录制的不是声音,而是各种数据。

加工程序等数据信息一方面由微机内的磁盘驱动器“写入”磁盘上进行储存,另外也由磁盘驱动器进行阅读并通过微机接口输入到机床数控装置中去。

第二节数控装置数控装置是数控机床的核心,数控机床几乎所有的控制功能(进给坐标位置与速度,主轴、刀具、冷却及机床强电等多种辅助功能)都由它控制实现。

因此数控装置的发展,在很大程度上代表了数控机床的发展方向。

数控装置的作用是接收加工程序等送来的各种信息,并经处理分配后,向驱动机构发出执行的命令,在执行过程中,其驱动、检测等机构同时将有关信息反馈给数控装置,经处理后,发出新的命令。

一、数控装置的组成1、数字控制的信息1)几何信息——是指通过被加工零件的图样所获得的几何轮廓的信息。

这些信息由数控装置处理后,变为控制各进给轴的指令脉冲,最终形成刀具的移动轨迹。

几何信息的指令,由准备功能G具体规定。

2)工艺信息———通过工艺处理后所获得的各种信息。

双导程蜗杆传动

双导程蜗杆传动双导程蜗杆传动具有改变啮合侧隙的特点,能够始终保持正确的啮合关系;并且结构紧凑,调整方便,因而在要求连续精确分度的结构中被采用,以便调整啮合侧隙到最小程度。

双导程蜗杆副啮合原理与一般的蜗杆副啮合原理相同,蜗杆的轴向截面仍相当于基本齿条,蜗轮则相当于同它啮合的齿轮。

双导程蜗杆齿的左、右两侧面具有不同的齿距 ( 导程 ) 或者说齿的左、右两侧面具有不同的模数 m(m=t /π ) ,但同一侧齿距则是相等的,因此,该蜗杆的齿厚从一端到另一端均匀地逐渐增厚或减薄,故又称变齿厚蜗杆,可用轴向移动蜗杆的方法来消除或调整啮合间隙。

因为同一侧面齿距相同,没有破坏啮合条件,所以当轴向移动蜗杆后,也能保证良好的啮合。

双导程蜗杆的齿形如图 5-36 所示,图中,、分别为蜗杆左、右侧面轴向齿距;为公称轴向齿矩;、分别为蜗杆左、右侧面齿形角; S 为齿厚; C 为齿槽宽。

下面介绍双导程蜗杆传动的特殊参数的选择。

图 5-36 双导程蜗杆齿形1 .公称模数双导程蜗杆传动的公称模数 m 可看成普通蜗杆副的轴向模数,用强度计算方法求得,并选取标准值,它一般等于左、右齿面模数的平均值。

当公称模数确定后,公称齿距也随之而确定。

从图 5-36 可知( 5-9)2 .齿厚增量系数齿厚增量系数值为蜗杆轴向移动单位长度内的轴向齿厚变化量,即(5-10)值与 m 值一样,是确定其他参数的原始数据,因而在设计中首先要确定值。

选择值时应考虑以下问题:(1) 为了补偿一定的侧隙,蜗杆轴向移动长度与成反比。

值大,可使蜗杆轴向尺寸紧凑;但值过大,则使啮合区过分偏移,同时齿顶变尖,齿槽变窄,从而使蜗轮轮齿 ( 大模数值时 )发生根切, ( 小模数值时 ) 齿顶变尖。

而值过小,则会增大传动机构的轴向尺寸。

(2) 值与啮合节点有一定的关系,由图 5-37 看出,大模数齿面节点向蜗杆的齿根方向偏移,而小模数齿面节点向蜗杆的齿顶方向偏移,节点偏移量与的关系为(5-11) 式中,为蜗轮齿数。

机械原理—蜗杆传动概述课件

蜗杆传动过程中可能产生振动和噪声。了解这些现象的产生机理有助于降低振 动和噪声,提高传动性能。

05

蜗杆传动的强度与失效分析

强度计算

1 2 3

材料力学性能 蜗杆传动的材料强度是其承受载荷的关键因素。 需要考虑材料的弹性模量、屈服强度、抗拉强度 等参数。

接触应力分析 蜗杆与蜗轮在传动过程中会产生接触应力,需要 进行接触应力分析,以确定接触面的应力分布和 大小。

受力分析

法向力与切向力

蜗杆传动中,蜗杆和蜗轮受到法向力 和切向力的作用。这些力的大小和方 向随着传动状态的变化而变化。

摩擦力分析

蜗杆传动中的摩擦力是影响传动效率 的重要因素。分析摩擦力的性质和变 化规律有助于提高传动效率。

动态特性

动态响应

蜗杆传动的动态响应包括速度、加速度和位移的变化。这些动态特性的变化规 律影响传动的稳定性和精度。

主要由蜗杆、蜗轮和机架组成。

圆弧齿蜗杆传动

主要由蜗杆、圆弧齿蜗轮和机架 组成。

锥蜗杆传动

主要由锥蜗杆、直齿圆柱蜗轮和 机架组成。

参数

模数

蜗杆传动的标准参数,表示蜗杆 分度圆直径与齿距之比,是设计、

制造和使用蜗杆传动的依据。

压力角

在分度圆柱面上,螺旋线的切线与 通过切点的平面之间的夹角,是影 响蜗杆传动效率的重要参数。

弯曲应力计算 蜗杆在传递扭矩时会产生弯曲应力,需要计算蜗 杆的弯曲应力,以确保其具有足够的弯曲强度。

失效形式

疲劳断裂

01

在循环载荷作用下,蜗杆和蜗轮的应力超过其疲劳极限,导致

疲劳断裂。

Hale Waihona Puke 胶合磨损02蜗杆和蜗轮在高速重载下,由于摩擦产生高温,导致材料表面

蜗轮蜗杆传动.pptx

1. 力的大小

当两轴交错角为90°时,各

力大小为:

Ft1

Fa 2

2T1 d1

Fa1

Ft 2

2T2 d2

Fr1 Fr 2 Ft 2 tg

(12 5) (12 6) (12 7)

式中:T2=T1iη,η为蜗杆传动的效率。

第十二章 蜗杆传动

第15页/共44页

第二节圆柱蜗杆传动的主要参数和几何尺寸

表12-3 蜗杆传动的几何尺寸计算

名称 分度圆直径

齿顶高 齿根高

齿顶圆直径

齿根圆直径

蜗杆导程角

蜗轮螺旋角 径向间隙 标准中心距

第十二章 蜗杆传动

符号

d

ha hf da

df

c

a

计算公式

蜗杆

蜗轮

d1 mq

d 2 mz

ha m

法面---直线

第十二章 蜗杆2传动

第6页/共44页

第一节 蜗杆传动的特点和类型

渐开线

基圆

渐开线蜗杆(ZI)

加工:刀刃与蜗杆的基圆柱相切 特点:端面---渐开线

后两种蜗杆的加工,刀具安装较困难,生产率低,故常用阿 基米德蜗杆。

第十二章 蜗杆传动

第7页/共44页

第二节圆柱蜗杆传动的主要参数和几何尺寸 一、圆柱蜗杆传动的主要参数:

1. 模数m和压力角α 中间平面:通过蜗杆轴线并与蜗轮轴线垂直的平面。

主平面

β1 γ=β

第十二章 蜗杆传动

第8页/共44页

第二节圆柱蜗杆传动的主要参数和几何尺寸

中间平面:通过蜗杆轴线并与蜗轮轴线垂直的平面。 是蜗杆的轴面

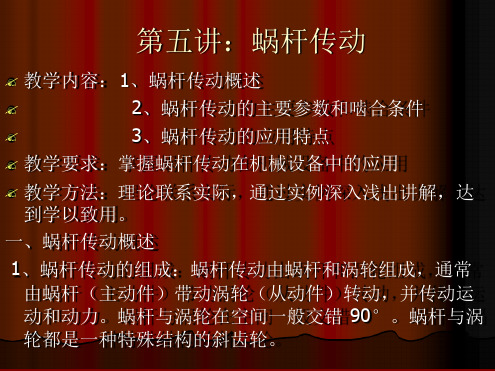

第五讲蜗杆传动

二、蜗杆传动的类型

根据蜗杆的形状可分为:圆柱蜗杆传动和环面蜗杆传动。圆柱 蜗杆按螺旋面形状的不同可分为渐开线蜗杆和阿基米德蜗杆。由 于阿基米德蜗杆加工方便,所以应用广泛。

三、蜗杆传动的特点和用途

1.传动比大。

i=10--40,最大可达80。 若只传递运动,传动比可达1000。

2.传动平稳、噪声小。 3.可制成具有自锁性的蜗杆。 4.效率较低。 η=0.7——0.8。 5.蜗轮造价较高。

5、蜗杆传动的特点

传动比大;传动平稳,噪声小;容易实现自锁。承 载能力大;蜗轮的分度圆柱面由直线变为弧线,使 蜗杆与蜗轮的啮合呈线接触,同时进入啮合的齿数 较多,因此与点接触的交错轴斜齿轮传动相比,承 载能力大;传动效率低。蜗杆副啮合区滑动速度很 大,摩擦损失大,因此传动效率低。

二、蜗杆传动的主要参数和啮合条件

3).蜗杆头数、蜗轮齿数和传动比 一般推荐z1=1~4,最多为6。单头蜗杆容易切

削,导程角小,自锁性好,效率低。蜗杆头数越多, 加工越困难,分度误差越大。在传动中,蜗轮齿数 不宜过多,否则将使结构不紧凑。对于动力传动, 一般推荐z2=29~70,为了避免根切现象,取 z2≥27,通常蜗轮齿数按传动比来确定,z2=iz1。

? 蜗杆结构:蜗杆通常与轴做成一体,称为蜗杆轴。

? 涡轮结构:涡轮常采用组合结构,连接方式有铸造连接、 过盈连接和螺栓连接。 2、蜗杆传动的分类

1)按蜗杆头数分:有单头蜗杆和多头蜗杆。 2)按蜗杆螺旋线方向分:有左旋蜗杆和右旋蜗杆。

3)按蜗杆形状分:有圆柱蜗杆传动、环面蜗杆传动和 锥蜗杆传动。

3、蜗杆传动回转方向的判定 :蜗轮的回转方向不仅与 蜗杆的回转方向有关,且与蜗杆轮齿的螺旋方向有关。

1、蜗杆与涡轮材料的选择; 2)蜗杆传动的润滑与散热。

数控机床进给传动系统

数控机床进给传动系统一.进给传动体系图纵向和横向进给传动体系图二.体系图的重要构造和功用电念头:1. 步进电念头步进电念头是一种将电脉冲旌旗灯号转换成机械角位移的驱动元件。

步进电念头是一种特别的电念头,一般电念头通电后都是持续迁移转变的,而步进电念头则有定位与运转两种状况。

当有一个电脉冲输入时,步进电念头就反转展转一个固定的角度,这角度称为步距角,一个步距角就是一步,所以这种电念头称为步进电念头。

又因为它输入的是脉冲电流,也称作脉冲电念头。

当电脉冲持续赓续地输入,步进电念头便跟随脉冲一步一步地迁移转变,步进电念头的角位移量和输入的脉冲个数严格成正比例,在时光上与输入脉冲同步。

是以,只需控制输入脉冲的数量、频率及电念头绕组的通电次序,便可获得所需转角、转速和偏向。

在无脉冲输入时,步进电念头的转子保持原有地位,处于定位状况。

步进电念头的调速范围广、惯量小、灵敏度高、输出转角可以或许控制,并且有必定的精度,常用作开环进给伺服体系的驱动元件。

与闭坏体系比拟,它没有地位速度反馈回路,控制体系简单,成本大年夜大年夜降低,与机床配接轻易,应用便利,因而在对精度、速度请求不十分高的中小型数控机床上获得了广泛地应用。

2. 直流伺服电念头因为数控机床对进给伺服驱动装配的请求较高,而直流电念头具有优胜的调速特点,是以在半闭坏、闭坏伺服控制体系中,获得较广泛地应用。

直流进给伺服电念头就其工作道理来说,固然与通俗直流电念头雷同。

然而,因为机械加工的特别请求,一般的直流电念头是不克不及知足须要的。

起首,一般直流电念头转子的迁移转变惯量过大年夜,而其输出转矩则相对较小。

如许,它的动态特点就比较差,尤其在低速运转前提下,这个缺点就更凸起。

在进给伺服机构中应用的是经由改进构造,进步其特点的大年夜功率直流伺服电念头,重要有以下两种类型:(1)小惯量直流电念头。

重要构造特点是其转子的迁移转变惯量尽可能小,是以在构造上与通俗电念头的最大年夜不合是转子做成细长形且滑腻无槽。

双导程圆柱蜗杆传动的设计与应用

与普通 柱蜗轮蜗杆传动的区别在 于:双导程圆柱蜗杆 ( 包括蜗轮 )的左右齿面具有不相等

的导 ,而同一侧齿面的导 则相等 。假如沿舣 导程 柱蜗杆 的分度 圆柱展开,其左右齿面 上的螺旋线如 l所示 。从 图中可 以看出,蜗杆的两个齿面 ( 即左齿面与右齿面 )上有两个 不相等的导 和 , 导致 了蜗杆的轴 向齿厚沿其轴线从一端到另一端按一定的比例增大( 或 者减小 ) ,而 与 双导 程 圆柱蜗 杆 啮合 的蜗 轮齿 厚均 相等 。这样 ,当蜗 杆沿 轴 向移 动 时 ,它 们之

3 双导程圆柱 蜗杆传 动应用实例 的设计 与计算

最近我公司正在开发研制一种数控弧齿锥齿轮铣齿机 ,该设备为四轴数控伺服驱动,采 用滚切法铣削弧齿锥齿轮及准双曲面齿轮。可以加 模数小于 3 m,最大节径为 2 m [ .m 5 5 m

的小模数弧齿锥齿轮。主要有床身、刀轴部件、工件箱部件 、冷却排屑系统和气动系统等部

公称模数。这样左右齿面分别具有各 自的节点,而与之相啮合的蜗轮左右齿面的节圆 ( 即相 对齿面的分度圆)也与公称值不相 同。由于啮合中心距是根据公称模数来计算 的,因此双导 程 圆柱蜗杆 两 侧 齿面 的传动 相 当于两对 不 同模数 的变 位蜗杆 传动 。大模数 齿面相 当于 负变位 , 小模 数 齿面相 当于 正变 位 。这 就 是双 导程 圆柱蜗 杆传 动 的实质所 在 。

动效率,一般r:10 3 4) / ( —. / 0 5 %,根据被加工工件的技术参数,选择:件箱伺服电机驱动扭矩 [

1 前

言

在生产实践 中经常碰钊这样的情况 ,在蜗杆传动中除必要 的运动侧隙外,要求消除多余 的齿侧间隙。例如,在齿轮加1机床的分度装置和机床读数机构中要求准确传递运动的场合, [ 或住需要避免断续切削力引起扭转振动 的动力传动装置中,如圆工作台、铣床转台等都要求 消除蜗杆传动中过人的侧隙 。为达剑这个 目的,可用缩小中心距 、蜗轮中间平面剖分后作相 对偏转、蜗轮与两个蜗杆啮合等方法,但都有一定的缺点,如增加结构 的复杂程度 ,破坏啮 合性 能、加速齿面磨损等 。为了避免上述这些 问题的产生,在许多要求连续精确分度的结构 中,现 一般 都采 用 双 导程 圆柱 蜗杆 传 动 。我厂 的许 多齿轮 加 工 设备 也采 用 了双 导程 圆柱 蜗杆