油阀座夹具设计

油阀座加工工艺及夹具设计

河南工业职业技术学院Henan Polytechnic Institute毕业设计(论文)题目油阀座的加工工艺及夹具设计班级_机械设计与制造 1101姓名刘继浩____指导教师_刘云豫__摘要本设计的主要内容是CA6140油阀座零件的机械加工工艺规程以及其专用夹具的设计。

根据所设计出的零件的尺寸,运用CAD画出零件图、毛坯图、夹具零件图、夹具装配图。

设计的主要步骤为确定零件的生产类型,进行工艺分析,确定毛坯种类及制造方法,运用CAD对零件进行分析,通过对相关资料的查询确定出零件表面的加工方法及加工工序顺序的安排以及其专用夹具的设计,填写相关的工艺卡片。

在保证零件加工质量的前提下,还要提高生产效率,降低消耗,以取得较好的经济效益和社会效益。

关键词:油阀座、工艺、工序、夹具设计目录1.绪论 (4)1.1设计目的 (5)1.2设计意义 (5)1.3现状分析及发展前景 (5)2零件的分析 (7)2.1零件的作用 (7)2.2零件的工艺分析 (7)3工艺规程的设计 (9)3.1确定毛胚的制造形式 (9)3.2基准的选择 (9)3.3表面加工方法的选择 (10)3.4工序的安排 (11)3.5机械加工余量毛胚尺寸的确定 (12)3.6有关供需尺寸及公差的确定 (14)3.7确定切削用量及基本工时 (16)4夹具设计 (30)4.1问题的提出 (30)4.2定位基准的选择 (30)4.3切削力及加紧力的计算 (31)4.4定位误差的分析 (32)4.5夹具设计及操作说明 (33)总结........................................................ (34)致谢 (35)参考文献........................................................ ..36绪论机械制造是国民经济的支柱产业,现代制造正在改变着人们的生活方式、生产方式、经济管理模式乃至社会的组织结构和文化。

油阀座加工工艺及夹具设计课程(DOC 39页)

油阀座加工工艺及夹具设计课程(DOC 39页)目录序言 (3)1.1设计目的 (3)1.2设计意义 (3)1.3现状分析及发展前景 (4)2零件的分析 (4)2.1零件的作用 (4)2.2零件的工艺分析 (5)3工艺规程的设计 (5)3.1确定毛坯的制造形式 (5)3.2基准的选择 (6)3.3表面加工方法的选择 (6)3.4工序的安排 (7)3.5机械加工余量及毛坯尺寸的确定 (9)3.6有关工序尺寸及公差的确定 (10)3.7确定切削用量及基本工时 (14)4夹具设计 (30)4.1 问题的提出 (31)4.2 定位基准的选择 (31)4.3切削力及夹紧力的计算 (31)4.4定位误差的分析 (32)4.5夹具设计及操作说明 (33)设计心得体会 (34)致谢 (35)参考文献 (36)附图 (41)CA6140油阀座加工工艺及夹具设计摘要:本设计的主要内容是CA6140油阀座零件的机械加工工艺规程以及其专用夹具的设计。

根据所设计出的零件的尺寸,运用CAD画出零件图、毛坯图、夹具零件图、夹具装配图以及做出PROE三位造型图。

设计的主要步骤为确定零件的生产类型,进行工艺分析,确定毛坯种类及制造方法,运用CAD以及PROE软件对零件进行分析,通过对相关资料的查询确定出零件表面的加工方法及加工工序顺序的安排以及其专用夹具的设计,填写相关的工艺卡片。

在保证零件加工质量的前提下,还要提高生产效率,降低消耗,以取得较好的经济效益和社会效益。

关键词:油阀座、工艺、工序、夹具设计序言机械制造是国民经济的支柱产业,现代制造正在改变着人们的生活方式、生产方式、经济管理模式乃至社会的组织结构和文化。

我们的生活离不开制造业,因此制造业是国民生产的重要行业,是一个国家或地区发展的重要基础及有力支柱。

从某种意义上讲,机械制造水平的高低是衡量一个国家的国民经济综合实力和科学技术水平的重要指标。

而随着生产的发展和产品的更新换代速度的加快,对生产效率和制造质量提出了越来越高的要求,也就对机械加工工艺等提高了加工要求。

油阀座夹具项目设计方案

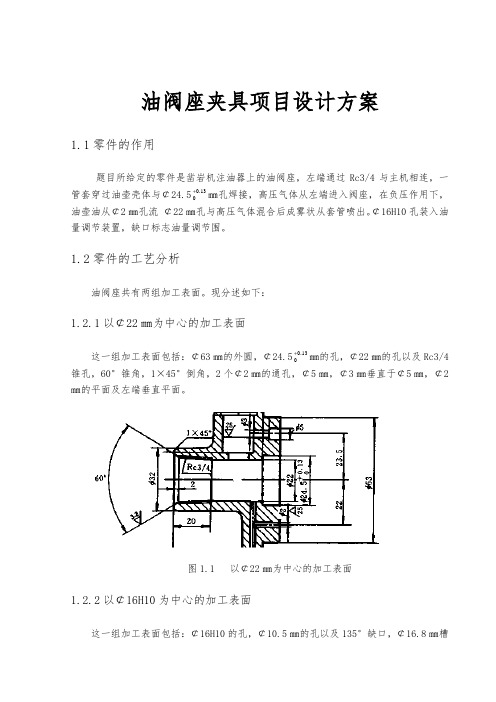

油阀座夹具项目设计方案1.1零件的作用题目所给定的零件是凿岩机注油器上的油阀座,左端通过Rc3/4与主机相连,一+㎜孔焊接,高压气体从左端进入阀座,在负压作用下,管套穿过油壶壳体与¢24.513.0油壶油从¢2㎜孔流¢22㎜孔与高压气体混合后成雾状从套管喷出。

¢16H10孔装入油量调节装置,缺口标志油量调节围。

1.2零件的工艺分析油阀座共有两组加工表面。

现分述如下:1.2.1以¢22㎜为中心的加工表面+㎜的孔,¢22㎜的孔以及Rc3/4这一组加工表面包括:¢63㎜的外圆,¢24.513.0锥孔,60°锥角,1×45°倒角,2个¢2㎜的通孔,¢5㎜,¢3㎜垂直于¢5㎜,¢2㎜的平面及左端垂直平面。

图1.1 以¢22㎜为中心的加工表面1.2.2以¢16H10为中心的加工表面这一组加工表面包括:¢16H10的孔,¢10.5㎜的孔以及135°缺口,¢16.8㎜槽以及45°倒角。

㎜焊管套形位公差靠机床由以上分析可知,Rc3/4连接用¢63㎜定位。

¢24.513.0自身来保证,且粗精加工尽可能一次加工完成。

图1.2 以¢16H10为中心的加工表面1.3基面的选择基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理,可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程问题百出,更有甚者,还会造成零件大批报废,使生产无常进行。

1.3.1粗基准的选择作为粗基准的表面应平整,没有飞边、毛刺或其它表面欠缺。

对一般的轴类零件而言,以外圆作为粗基准是完全合理的,本零件选用不加工表面Φ32外圆柱面作为粗基准。

采用Φ32外圆柱面作为粗基准加工孔可以保证空的壁厚均匀,而且便于装夹。

1.3.2精基准的选择主要应该考虑基准重合的问题。

阀座的右端面和Φ24.5孔既是装配基准,又是设计基准,用它们作精基准,能使加工遵循“基准重合”的原则,实现阀座零件“一面两孔”的典型定位方式;其余各面和孔的加工也能用它定位,这样使工艺路线遵循了“基准统一”的原则。

油阀座

专科毕业设计(论文) 题目:油阀座的加工工艺及夹具设计院(系):高职学院专业:机电一体化班级:机电05班学生:万军学号: *********指导教师:***2012年4月摘要此次设计是对零件的加工工艺和夹具设计,其零件为锻件,具有体积小,零件复杂的特点,由于面比孔易加工,在制定工艺规程时,就先加工面,再以面为基准来加工其它,其中各工序夹具都采用专用夹具,特别的对于加工大头孔、槽和钻小头孔斜面小孔的工序中,选一面两销的定位方式,并以操作简单的手动夹紧方式夹紧,其机构设计简单,方便且能满足要求。

关键词加工工艺,专用夹具,设计ABSTRACTThis design is to dials forks the components the processing craft and the jig design, its components are the forging, has the volume to be small, components complex characteristic,Because the surface is easier than the hole to process, when formulation technological process, first the machined surface, then processes other take the surface as the datum,In which various working procedures jig all uses the unit clamp, special regarding processes the big end of hole, the trough and drills the capitellum hole incline eyelet in the working procedure, Chooses locate mode which two sells at the same time, and operates the simple manual clamp way clamp, its organization design is simple, the convenience also can satisfy the request.Key words:Dials the fork, the processing craft, unit clamp, design目录摘要 (Ⅰ)ABSTACT (Ⅱ)1 绪论 (1)1.1 现代制造技术和工艺 (1)1.2现代机械工业的生产特点 (1)1.3夹具及其作用 (2)2 零件的分析 (4)2.1零件的工艺分析 (4)3 工艺规程设计 (5)3.1确定毛坯的制造形式 (5)3.2铸件机械加工余量 (5)3.3定位基准的选择 (6)3.4表面加工方法选择 (6)3.5制定工艺路线 (7)3.6选择加工设备及工艺装备 (7)3.7确定工序尺寸 (11)4 夹具设计 (12)4.1定位基准的选择 (12)4.2计算夹紧力 (12)4.3定位误差分析 (12)4.4夹具设计及操作的简要说明 (13)结论 (14)参考文献 (15)致谢 (16)毕业设计(论文)知识产权声明 (17)毕业设计(论文)独创性声明 (18)1 绪论1.1 现代制造技术和工艺现代制造技术包括材料、工艺、设计、制造、管理等方面的新兴技术,现代制造技术的应用是中国制造业发展的脊梁,机械制造业是国民经济最重要的基础产业,而机械制造技术的不断创新则是机械工业发展的技术基础和动力。

油阀座工艺工装设计正文

油阀座零件工艺规程及工装设计0 引言夹具是涵盖了从加工到组装的几乎所有操作进程的一种装夹设备。

装夹最重要的标准是位置精度、工件稳固性、最小工件变形和最小位移,和夹具和切割工具之间无干与等要求。

由于大量的加工操作需要装夹,夹具设计在制造系统中就变得超级重要,它直接阻碍加工质量,生产率和制造本钱。

在机床上加工工件时,为了保证工件在该工序所加工的表面能达到图纸上规定的尺寸及位置精度等技术要求,必需使得工件相关于刀具和机床占有正确的加工位置(即工件的定位),并把工件压紧夹牢,以便在加工进程中,工件受到切削力、离心力的作用及冲击、振动等阻碍时,能维持那个确信了的位置稳固不变(即工件的夹紧)。

在机床上对工件进行定位和夹紧,称做装夹。

一切能使工件在机床上实现定位和夹紧的工艺装置,一样称为机床夹具,简称夹具。

机床夹具按专门化程度分通用夹具、专用夹具、可调整夹具、专门化拼装夹具和自用化生产用夹具。

通用夹具是指已经标准化,且具有较大适用范围的夹具。

它由专业厂生产供给,有的已作为机床附件与通用机床配套,这种夹具要紧用于单件小批生产。

专用夹具是依照零件工艺机械加工进程中的某一道工序而专门设计的夹具。

由于不考虑通用性,故结构紧凑、操作方便。

这种夹具可保证高的加工精度和生产率。

但这种夹具的针对性很强。

本文通过度析注油器油阀座零件的结构特点和加工要求,制定了一套较合理的夹具设计,从而为保证该零件的加工精度将提供一种经济有效的工艺装备,具有必然的有效价值。

关于夹具设计来讲,最重要的确实是定位、夹紧方案的确信。

通过对各类定位夹紧装置的分析比较,选择并组合了一套既能够知足加工要求的,又比较简练的装置。

1零件的分析零件的生产类型该油阀座的实际生产纲领:N=Qn(1+α+β)=5×1×(1+3%+1%)。

机械制造装备设计油阀座课程设计设计说明书

辽宁工程技术大学课程设计题目:设计“油阀座”零件的机械加工工艺规程及加工φ16H10孔的工艺装备班级:机械05-6姓名:指导教师:完成日期:2008.07.01一、设计题目设计“油阀座”零件的机械加工工艺规程及加工φ16H10孔的工艺装备二、设计要求设计的要求包括如下几个部分:1.绘制零件图。

1张2. 绘制零件毛坯图。

1张3.编制零件的机械加工工艺卡片。

1套4.绘制夹具装配图(A0或A1)1张5.编写课程设计说明书(约5000——8000字)。

1份说明书主要包括以下内容(章节)(1).目录(2).摘要(中外文对照的,各占一页)(3).零件工艺性分析(4).机械加工工艺规程设计(5).指定工序的专用机床夹具设计(6).方案综合评价与结论(7).体会与展望(8).参考文献列出参考文献(包括书、期刊、报告等,15条以上)三、上交材料1.零件图1张2.毛坯图1张3.机械加工工艺过程卡片1张4.零件的机械加工工艺卡片1张5.夹具装配图6.设计说明书1份四、进度安排1.第l~2天查资料,熟悉题目阶段。

2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法和机械加工工艺规程的设计并编制出零件的机械加工工艺卡片。

3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第11~13天,完成夹具总装图的绘制。

5.第14~15天,零件图的绘制。

6.第16~18天,整理并完成设计说明书的编写。

7.第19天,完成图纸和说明书的输出打印。

8.第20~21天,答辩五、指导教师评语成绩:指导教师日期摘要机械制造技术基础课程设计是在完成生产实习的基础上,并且学完了机械制造技术和大部分专业课之后进行的又一个实践性教学环节。

也是我们在进行毕业设计之前对所学各课程的一次深入的综合性的复习,设计内容:设计“油阀座”零件的机械加工工艺规程及加工φ16H10孔的工艺装备,并绘制出支架零件图、毛坯图、夹具装配图,填写工艺卡片,编制课程设计说明书。

油阀座加工工艺及夹具设计

油阀座加工工艺及夹具设计1. 引言油阀座是一种用于控制流体(如油液、气体)流动的重要零部件,广泛应用于各种工业设备和机械。

在制造油阀座时,除了选取合适的材料和工艺外,还需要设计相应的夹具来保证加工过程中的精度和稳定性。

本文将介绍油阀座加工的工艺流程,并设计一个适用的夹具。

2. 油阀座加工工艺油阀座加工工艺主要包括以下步骤:2.1 材料准备选择适合的材料是制造优质油阀座的关键。

常用的材料有铝合金、不锈钢等。

根据具体的使用要求和工艺要求,选择合适的材料,确保其性能和耐腐蚀性。

2.2 零件加工油阀座的加工通常包括车削、铣削、钻孔、磨削等工艺。

首先,根据设计要求,使用数控机床对原材料进行精确的车削加工,制造出符合要求的外形。

然后,根据设计的孔和沟槽要求,进行钻孔和铣削工艺。

最后,使用磨削工艺对加工好的零件进行表面处理,提高其精度和平滑度。

2.3 表面处理为了增加油阀座的表面装饰性和耐腐蚀性,通常需要进行表面处理。

常用的表面处理方法有阳极氧化、镀膜、喷涂等。

根据工艺要求,选择适当的表面处理方法,并进行相关工艺操作。

2.4 检测和质量控制在加工过程中,需要进行相关的检测和质量控制,以确保油阀座的质量符合要求。

常用的检测方法包括尺寸测量、外观检查、性能测试等。

根据具体的技术要求,进行相应的检测和控制。

3. 夹具设计为了保证加工过程中的精度和稳定性,需要设计夹具来固定和定位油阀座。

夹具的设计要满足以下要求:3.1 固定性夹具需要能够牢固地固定油阀座,防止在加工过程中发生位移和摇晃。

通过优化夹具的结构和加工方法,提高固定性能,保证加工过程中的稳定性。

3.2 定位精度夹具需要具有良好的定位精度,确保油阀座在加工过程中的位置准确。

通过设计合理的定位结构和使用精密的定位装置,提高定位精度,确保加工零件的质量。

3.3 操作便捷性夹具的设计应考虑操作的便捷性,方便工人进行操作和调整。

合理的夹具结构和调整机构,能够提高工作效率,降低操作难度。

油阀座设计说明书

机械制造技术课程设计任务书题目:设计油阀座零件的机械加工工艺规程及相关工序的专用夹具任务及要求:一确定零件的生产类型年产量12000件,备品率5%,废品率2%。

(大批量生产)二工艺零件的设计步骤1.详细零件图,分析零件结构及技术要求,确定毛坯类型及精度,技术要求,毛坯余量,设计毛配图。

初步建立零件制造的过程和方法。

2.选择加工方法,合理划分粗,精加工阶段,确定最佳工艺路线。

3.某一个加工工序设计和工艺计算:选择加工设备与工艺装备,确定工序尺寸,选择各工序切削用量,计算时间定额。

4.设计加工工艺过程卡片,格式见《机械制造技术基础课程设计指南》,P 112表4-8,卡片大小为A4幅面(可打印)5.设计某工序的夹具,用A1图纸画出夹具的装备图,包括定位设计,加紧设计,辅助元件设计等三设计内容说明书:1.学院统一的课程设计封皮2.课程设计成绩评定表3.课程设计任务书4.目录5.零件图6.零件分析7.工艺路线的制定8.选择定位基准9.加工余量确定及工序尺寸计算10.切削用量与工时定额的确定11.参考书籍资料目录四课程设计考核(装订成册)1.加工工艺过程卡片2.指定工序加工工序卡片3.设计说明书4.答辩五时间进度安排(10天)目录1.零件图工艺性分析2.确定毛坯尺寸3.定位基准的选择4.表面加工方法的选择5.制定工艺路线6.选择加工设备及工艺装备7.确定工序尺寸8.切削用量与工时定额的确定9.机床夹具的设计10.参考文献11.设计总结12.加工工艺过程卡片13.指定工序加工工序卡片1. 零件图工艺性分析1.1对被加工零件进行工艺分析通过对该零件图的重新绘制,知原图样的视图正确、完整,尺寸、公差及技术要求齐全。

但 24.5的孔要要求精度高要精镗,。

由零件图可知,该零件结构简单,但技术要求多,对基准的选择要求高,零件选用材料ZG45,该材料具有较高的强度,韧性和塑性,切屑性能良好,结构工艺性好。

阀门制造工艺有如下特点:①阀门毛坯的制造工艺及检验工艺比较复杂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

油阀座零件工艺规程及工装设计全套设计以及图纸加QQ 10520906610 引言夹具是涵盖了从加工到组装的几乎所有操作过程的一种装夹设备。

装夹最重要的标准是位置精度、工件稳定性、最小工件变形和最小位移,以及夹具和切割工具之间无干涉等要求。

由于大量的加工操作需要装夹,夹具设计在制造系统中就变得非常重要,它直接影响加工质量,生产率和制造成本。

在机床上加工工件时,为了保证工件在该工序所加工的表面能达到图纸上规定的尺寸及位置精度等技术要求,必须使得工件相对于刀具和机床占有正确的加工位置(即工件的定位),并把工件压紧夹牢,以便在加工过程中,工件受到切削力、离心力的作用及冲击、振动等影响时,能保持这个确定了的位置稳定不变(即工件的夹紧)。

在机床上对工件进行定位和夹紧,称做装夹。

一切能使工件在机床上实现定位和夹紧的工艺装置,一般称为机床夹具,简称夹具。

机床夹具按专门化程度分通用夹具、专用夹具、可调整夹具、专门化拼装夹具和自用化生产用夹具。

通用夹具是指已经标准化,且具有较大适用范围的夹具。

它由专业厂生产供应,有的已作为机床附件与通用机床配套,这类夹具主要用于单件小批生产。

专用夹具是根据零件工艺机械加工过程中的某一道工序而专门设计的夹具。

由于不考虑通用性,故结构紧凑、操作方便。

这类夹具可保证高的加工精度和生产率。

但这类夹具的针对性很强。

本文通过分析注油器油阀座零件的结构特点和加工要求,制定了一套较合理的夹具设计,从而为保证该零件的加工精度将提供一种经济实用的工艺装备,具有一定的实用价值。

对于夹具设计来说,最重要的就是定位、夹紧方案的确定。

通过对各种定位夹紧装置的分析比较,选择并组合了一套既能够满足加工要求的,又比较简洁的装置。

1零件的分析1.1零件的生产类型该油阀座的实际生产纲领:N=Qn(1+α+β)=5×1×(1+3%+1%)=5.495(万件)该零件的生产规模划规为大批量生产。

1.2 零件的作用油阀座是凿岩机注油器上的重要零件。

左端通过Rc3/4与主机联接;右端以Ф63mm外圆定位与油壶壳体相连,一管套穿过油壶壳体与Ф24.5+0.13mm孔焊接,高压气体从左端进入阀座,在负压作用下,油壶内油从Ф2mm孔流至Ф22mm孔与高压气体混合后成雾状从管道喷出。

Ф16H10孔装入油量调节装置,缺口标志油量调节范围。

1.3 零件的工艺分析由零件图得知其材料为ZG45。

该材料具有较高的强度,耐磨性,耐热性及件振性;适用于承受较大应力,要求耐磨的零件。

该零件上的主要加工面为表面轮廓,两端面,三个平衡孔和主轴孔。

该零件表面轮廓应在一次装夹下同时加工出来。

该零件三个平衡孔应在一次装夹下同时加工出来。

有关面和孔加工的经济精度及机床能达到的位置精度可知,上述技术要求是可达到的,零件的结构工艺性也是可行的。

2工艺规程设计2.1 确定毛坯根据零件材料确定毛坯为铸件。

通过计算,该零件质量约为11kg。

毛坯的铸造方法选用砂型机器造型(表1)。

又由于主轴孔和三个平衡孔均需铸出,故还应安放型芯。

此外,为消除残余应力,铸造后应安排人工时效。

2.2 定位基准的选择精基准的选择:油阀座的主轴孔既是装配基准又是设计基准,用它作精基准,能使加工遵循“基准重合”的原则;其余各面和孔的加工也能用它定位,这样使工艺路线遵循了“基准统一”的原则。

粗基准的选择:选择油阀座的表面作粗基准。

最先进行机械加工的表面是精基准主轴孔。

2.3 加工工艺路线2.4 选择加工设备及刀、夹、量具由于生产类型为大批生产,故加工设备宜以通用机床为主,辅以少量专用机床。

其生产方式为通用机床加专用夹具为主,辅以少量专用机床的流水生产线。

工件在各机床上的装卸及各机床的传送均由人工完成。

粗铣Ø63mm面和Ø32mm面选择X62W万能铣床,专用铣夹具,百分表。

精铣Ø63mm,钻Ø3mm通孔,保证长度22mm,钻Ø5通孔,保证长度6mm,钻Ø2通孔,保证长度14mm选择X62W万能铣床和Z3025台式钻床。

夹住Ø63mm,精铣Ø32,保证长度55mm,采用X62W万能铣床。

扩孔Ø22mm选择组合机床,专用扩孔刀和铰孔刀,百分表。

精铣Ø24,保证至定位基准长度为39.6mm,选择X62W万能铣床。

钻Ø10.5,选择专用钻夹具,Z3025台式钻床。

扩孔Ø16H10,保证26.6+/_0.11,采用组合机床。

镗Ø16.8±0.24/0,距Ø24面2.5,宽度为1.1钻Ø2通孔,至端面Ø63于14mm,并焊封其孔口,选用C6136,专用车夹具。

在Ø24面上精铣135°的缺口,其深度为4mm,精铣缺口,采用X62W万能铣床。

2.5 机械加工余量、工序尺寸“油阀座”零件材料为45钢,硬度207~241HBS,毛坯重量约为11kg,生产类型为大批量生产,采用砂型机器造型毛坯。

根据上述原始资料及加工工艺,分别确定各个加工表面的机械加工余量、工序尺寸如下:1. Ø63面和Ø32面考虑其加工长度为55mm,与其联结的非加工外圆表面直径为Ø32mm,为简化模锻毛坯的外形尺寸,现在直接取其外圆表面直径为Ø32mm. Ø32面为自由尺寸公差,表面粗造为12.5μm,此面余量5mm.2. 钻Ø 5mm、Ø3mm、Ø2mm、Ø10.5mm 扩孔Ø16的孔四内孔精度要求11μm参照《机械制造工艺设计简明手册》确定工序尺寸及余量为:钻孔:Ø 5mm、Ø3mm、Ø2mm、Ø 10.5mm扩孔:Ø16mm 2Z=0.22mm2.6 确定切削用量及基本工时工序10:粗铣Ø63面和Ø32面1. 加工条件工件材料:45钢,砂型机器造型。

加工要求:粗铣Ø63面及Ø32面。

机床:X62万能铣床。

刀具:刀片材料YT15,直径63mm,总长80mm,孔径27mm,前角(γ。

)15°,后角(α。

)12°,螺旋角(β)40°~45°,齿数(z)6。

2. 计算切削用量所选用刀具为高速钢圆柱形铣刀。

铣刀直径d=63mm,宽度L=80mm,齿数z=6.3. 决定每齿进给量Fz根据表3.3 X62型卧式铣床的功率为7.5kw,工艺系统刚性为中等,粗辞铣刀加工钢料,查得每齿进给量Fz0.07~0.2mm/z。

现取Fz=0.2mm/z。

4. 选择铣刀磨钝标准几耐用度根据表3.7,圆柱形铣刀粗加工钢料,铣刀刀齿后刀面最大磨损量为0.6mm;铣刀直径d=63mm,耐用度T=120min(表3.8)。

5. 决定切削速度v和工作台每分钟进给量Fmz 根据表3.27公式计算:v p u ey z x pmz v k za f a Td C v vv vv v=式中:.1,63,6,63,/2.0,63min,180,33.0,1.0,08.0,28.0,19.0,17.0,616==============v e z p v v v v v v k mm d z mm a z mm f mm a T m p u y x q cmin/470min/6314.311.931000min/11.93min /16632.063170636161.008.028.019.033.017.0r r n m m v =⨯⨯==⨯⨯⨯⨯⨯⨯=根据X62型卧式铣床主轴转速,选择 n=475r/min=7.9r/s实际切削速度 v=1.57m/s 工作台每分钟进给量为Fmz=0.2×6×60mm/min=72mm/min 根据X62型铣床工作台进给量,选择Fmz=75mm/min则实际的每齿进给量为:Fz=60675⨯=0.2mm/z6. 效验机床功率 根据计算公式,铣削时的功率(单位KW )为 1000vF p c c =Z a d a a C F p fe F Z Z ••••••=-86.0072.086.081.9 2.68=Z F C , mm a e 63=, mm a f 2.0=,mm a p 63=,mm d 630=,6=Z1000VF P Z C ⨯==1.78KWX62铣床主电动机的功率为7.5KW ,故所选切削用量可以采用。

所确定的切削用量为s m v s r r n mm f z mm f z m z /57.1,/9.7m in /475m in,/75,/2.0=====7. 基本时间 根据公式i f l l l T zm j 21++=式中4min,/75,4,1,63,63,1)(,632111======+-==i mm f mm l mm l mm d mm a a d a l mm l z m e e4754263⨯++=J T =3.57min=214.2s 工序20:精铣Ø63面和Ø32面 1. 切削用量所选刀具为高速钢圆柱形铣刀。

D=63mm,L=80mm,z=20.机床选用X62型铣床。

2. 确定每齿进给量Fz 根据表每转进给量Fr=0.5~1.2mm/r,现取Fr=1mm/r,则z mm f z /1.0101==3. 选择铣刀磨钝标准及耐用度 铣刀后齿刀面最大磨损量为0.25mm;耐用度T=170min4. 决定切削速度v 和工作台每分钟进给量Fmz 计算,得v=114.6m/min n=597r/min=9.95r/s根据X62铣床主轴转速,选择N=600r/min=10r/s 实际切削速度v=1.98m/s 工作台每分钟进给量为Fmz=60mm/min 根据X62铣床工作台进给量,选择Fmz =60mm/min 则实际的每齿进给量为Fz=0.1mm/z 5 基本时间Tj=2.4min/=144s工序40、50:钻Ø 2、3、5 的孔 1 切削用量刀具选用直柄麻花钻,直径d=2、3、5mmm 。

使用切削液。

2 确定进给量f 由于孔径很小,宜采用受动进给。

3 选择钻头磨钝标准几耐用度 根据《切削手册》钻头后刀面最大磨损量为0.8mm,耐用度T=15min 。

4 确定切削速度v 根据表 2.7暂定进给量f=0.2mm/r 。

由表 2.13可查得v=0.4m/s,n=400r/min 。

根据Z3025立式钻床机床说明书选择主轴实际的转速即可。

5 基本时间的确定 钻孔基本时间20s 。

工序60:钻Ø10.5的孔 1 钻孔φ10.5mm确定进给量f:根据《切削手册》2.7,当钢的σb<800MPa,d=φ10.5mm 时,f=0.39~0.47mm/r 。