管壳式换热器模拟计算

管壳式换热器的建模、换热计算和CFD模拟

毕业设计(论文)管壳式换热器的建模、换热计算和CFD模拟专业年级2007级热能与动力工程专业学号姓名******** 杨郭指导教师刘巍评阅人刘庆君二零一一年六月中国南京任务书课题名称:管壳式换热器的建模、换热计算与CFD模拟课题类型:毕业论文任务书内容:1、英文资料的翻译5千个汉字字符以上(要求和热动、空调、能源、环境、新能源等本专业有关的内容,可以是英文著作、设备使用手册、英文文献检索、英文专利文献、网上专题介绍等实用性的、将来工作中可遇到的相关题材的文章,最好不要是科普类、教学类的英文)2、使用的原始资料(数据)及设计技术要求:2.1.管壳式换热器,热交换功率100kW,200kW。

2.2.温度进口350~500℃,出口温度150~200℃,流速可变;温度进口100~150℃,出口温度300~450℃,流速可变。

其总流阻损失应在满足规定要求。

2.3.换热器材料可选,几何尺寸可变;工作介质可选择(空气、水、氟利昂) 2.4.换热器外壁面绝热保温; 2.5.采用CFD模拟计算与能量分析,对系统进行相关工况的模拟;3、设计内容:3.1. 学习和消化设计任务书,按照设计任务书的设计内容,拟定工作内容和计划,拟定出设计和计算的每个过程中应该遵循设计要求与规定。

3.2.查找和收集有关管壳式换热器的历史和现状资料,查找相关管壳式换热器的运用案例,及其相关的技术条件和运行要求。

3.3.以科技文献检索,包括期刊、专利、设计标准、产品标准、设计手册、产品样本,寻找和熟悉相关的分析计算软件;熟悉设计工具软件、电脑等;3.4.根据已知参数,用ProE设计出符合要求的管壳式换热器,并学习如何导入相关软件进行网格设计;3.5.进行管壳式换热器CFD网格设计,用fluent软件对管壳式换热器进行变工况运行能量分析;3.5.分析计算换热器的流阻损失,其结果的合理性,分析提高换热效率主要手段和改进的方向。

3.6.输出的计算文件包括:3.6.1.完整的毕业设计任务书3.6.2.符合要求的算模型的结构、尺寸; 3.6.3.换热计算的过程、表格,计算结果的结论等等; 3.6.4.规定状态的CFD模拟结果和能量分析图; 3.6.5.毕业设计论文; 3.7.把所作的工作、学习的体会、方案的选择过程、计算方案过程等写在过程手册中,写好毕业设计论文。

管壳式换热器壳侧气液两相流动和传热的数值模拟研究

管壳式换热器壳侧气液两相流动和传热的数值模拟研究一、本文概述本文旨在通过数值模拟的方法,深入研究管壳式换热器壳侧气液两相流动和传热的过程。

管壳式换热器作为一种常见的热交换设备,广泛应用于化工、能源、环保等多个领域。

在实际应用中,壳侧气液两相流动和传热过程的复杂性往往导致设计优化和运行控制的困难。

本文的研究对于提高管壳式换热器的性能,提升工业生产效率具有重要的理论和实践价值。

在数值模拟研究中,我们将首先建立管壳式换热器的数学模型,考虑壳侧气液两相流动的流动特性、传热过程、相间作用等因素,利用计算流体力学(CFD)等先进方法,进行求解和模拟。

通过对比实验结果,验证数学模型的准确性和可靠性。

在此基础上,我们将对管壳式换热器壳侧气液两相流动和传热过程进行深入分析,探讨不同操作条件、结构参数对流动和传热性能的影响,揭示其中的流动和传热机理。

同时,我们还将探索优化设计方案,提高换热器的传热效率和稳定性,为实际工业应用提供有益的参考和指导。

本文将通过数值模拟的方法,全面研究管壳式换热器壳侧气液两相流动和传热的过程,为换热器的设计优化和运行控制提供理论支持和实践指导。

二、管壳式换热器的结构与工作原理管壳式换热器是一种常见的热交换设备,广泛应用于化工、石油、能源、制冷等工业领域。

其基本结构由管束、壳体和管板等几部分组成。

管束由多根管子平行排列组成,管子内部为流体通道,用于传递热量。

壳体则包围在管束外部,形成一个封闭的空间,壳体内也有流体流动,与管内的流体进行热量交换。

管板则起到固定管束和密封的作用,同时也作为流体进出口的连接部分。

管壳式换热器的工作原理基于热传导和对流传热两种基本传热方式。

当两种不同温度的流体分别流过管内和管外时,由于温度差异,热量会从高温流体传递到低温流体。

管内流体通过对流传热将热量传递给管壁,然后通过热传导方式将热量传递给管外流体,最终实现两种流体之间的热量交换。

在管壳式换热器中,流体的流动状态对传热效果有重要影响。

管壳式换热器计算软件

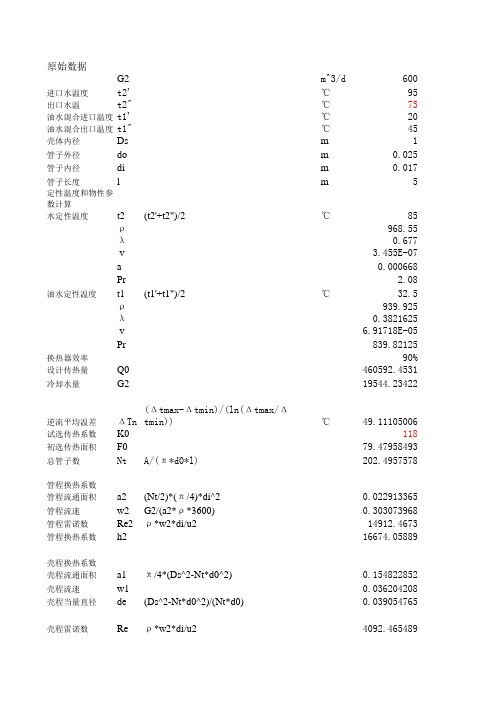

原始数据G2m^3/d600进口水温度t2'℃95出口水温t2"℃75油水混合进口温度t1'℃20油水混合出口温度t1"℃45壳体内径Ds m1管子外径do m0.025管子内径di m0.017管子长度l m5定性温度和物性参数计算水定性温度t2(t2'+t2")/2℃85ρ968.55λ0.677v 3.455E-07a0.000668Pr 2.08油水定性温度t1(t1'+t1")/2℃32.5ρ939.925λ0.3821625v 6.91718E-05Pr839.82125换热器效率90%设计传热量Q0460592.4531冷却水量G219544.23422逆流平均温差ΔTn(Δtmax-Δtmin)/(ln(Δtmax/Δtmin))℃49.11105006试选传热系数K0118初选传热面积F079.47958493总管子数Nt A/(π*d0*l)202.4957578管程换热系数管程流通面积a2(Nt/2)*(π/4)*di^20.022913365管程流速w2G2/(a2*ρ*3600)0.303073968管程雷诺数Re2ρ*w2*di/u214912.4673管程换热系数h216674.05889壳程换热系数壳程流通面积a1π/4*(Ds^2-Nt*d0^2)0.154822852壳程流速w10.036204208壳程当量直径de(Ds^2-Nt*d0^2)/(Nt*d0)0.039054765壳程雷诺数Reρ*w2*di/u24092.465489 Nu42.0365279h1728.687767水侧油污r20.00034油水混合物油污r10.00017铁管43.2传热系数K117.842643N015.63393744s0.03125Ds0.56875202湍流Nu=741.7237 200<2100层流16。

PPT-7-管壳式换热器设计计算实例

t fi t f 0

所以,只要 o 1 就可以起到强化换热的效果。 由于β值常常远大于1,而使η0β的值总是远大于1,这就

使肋化侧的热阻显著减小,从而增大传热系数的值。

32

ln( d o d i ) 2 l

28

上面三式相加

l t fi t fo

do 1 1 1 ln hi d i 2 d i ho d o

对外侧面积而言得传热系数的定义式由下式表示:

k ko 1 do d d 1 o ln o hi di 2 di ho

10

1 构造和工作原理

翅片管热交换器可以仅由一根或若干根翅片管组成,如室内取 暖用翅片管散热器;也可再配以外壳、风机等组成空冷器型式 的热交换器。

11

主要换热元件是翅片管,由基管和翅片组成。

翅片管的类型和选择

对翅片管的要求:良好的传 热性能、耐温性能、耐热冲 击能力(如介质热负荷不稳 定)及耐腐蚀能力,易于清 除尘垢,压降较低。

13

常见的翅片管形式

•

14

翅片管因制造方法不同而使其在传热性能、机械性能等方面有一定的 差异。按制造方法分有整体翅片、焊接翅片、高频焊翅片和机械连接 翅片。

整体翅片:由铸造、机械加工或轧制而成,翅片与管子一体,无接触 热阻,强度高,但要求翅片与管子同种材料。如低压锅炉的省煤器就 是采用整体翅片。 焊接翅片:用钎焊或氩弧焊等工艺制造,可使用与管子不一样的材料。 由于它制造简单、经济且具有较好的传热和机械性能,故已广泛应用, 主要问题是焊接工艺的质量。 高频焊翅片:利用高频发生器产生的高频电感应,使管子表面与翅片 接触处产生高温而部分熔化,同通过加压翅片与管子连成一体而成。 这种连接方法无焊剂、焊料,制造简单,性能优良。

管壳式换热器的设计及计算

第一章换热器简介及发展趋势1.1 概述在化工生产中,为了工艺流程的需要,常常把低温流体加热或把高温流体冷却,把液态汽化或把蒸汽冷凝程液体,这些工艺过程都是通过热量传递来实现的。

进行热量传递的设备称为换热设备或换热器。

换热器是通用的一种工艺设备,他不仅可以单独使用,同时又是很多化工装置的组成部分。

在化工厂中,换热器的投资约占总投资的10%——20%,质量约为设备总质量的40%左右,检修工作量可达总检修工作量的60%以上。

由此可见,换热器在化工生产中的应用是十分广泛的,任何化工生产工艺几乎都离不开它。

在其他方面如动力、原子能、冶金、轻工、制造、食品、交通、家电等行业也有着广泛的应用。

70年代的世界能源危机,有力地促进了传热强化技术的发展,为了节能降耗,提高工业生产经济效益,要求开发适用于不同工业过程要求的高效能换热设备[1]。

这是因为,随着能源的短缺(从长远来看,这是世界的总趋势),可利用热源的温度越来越低,换热允许温差将变得更小,当然,对换热技术的发展和换热器性能的要求也就更高[2]。

所以,这些年来,换热器的开发与研究成为人们关注的课题,最近,随着工艺装置的大型化和高效率化,换热器也趋于大型化,向低温差设计和低压力损失设计的方向发展。

同时,对其一方面要求成本适宜,另一方面要求高精度的设计技术。

当今换热器技术的发展以CFD(Computational Fluid Dynamics)、模型化技术、强化传热技术及新型换热器开发等形成了一个高技术体系[3]。

当前换热器发展的基本趋势是:继续提高设备的传热效率,促进设备结构的紧凑性,加强生产制造的标准化系列化和专业化,并在广泛的范围内继续向大型化的方向发展。

各种新型高效紧凑式换热器的应用范围将得到进一步扩大。

在压力、温度和流量的许可范围内,尤其是处理强腐蚀性介质而需要使用贵重金属材料的场合下,新型紧凑式换热器将进一步取代管壳式换热器。

总之,为了适应工艺发展的需要,今后在强化传热过程和换热设备方面,还将继续探索新的途径。

管壳式换热器计算表格

0.375

0.0079101

#NAME?

60

1.08E-03

/ w )0.14

#NAME? 0.00034

0.00017

略

#NAME?

#NAME?

#NAME? #NAME?

合适

与原假定值 差3.63℃

0.007

45

#NAME?

#NAME?

两台

#NAME?

两台

#NAME? #NAME? 0.18

满足表2.10 的规定

65.05827659

#NAME?

0.78

0.46

1

#NAME?

#NAME?

没有超过表 2.10规定

K* tm 选用碳钢无缝钢管

选用

At

M2 22

n

4 At di2

32 每程管数

n

根

33 每根管长

l

m

34 管子排列方式

35 管中心距

s

mm

估

36

分程隔板槽处 管中心距

lE

mm

算 传

37

平行于流向的 管距

sp

mm

热

面 积

38

垂直于流向的 管距

sn

mm

及

传 39 拉杆直径

mm

热

面

结

40 作草图

构

41

ω2

m/s

31

管程所需流通 界面

At

m^2

Q M1cp1(t1 ' t1 '')L

M2 Q / cp2(t2 '' t2 ')

t1m,c

tmax tmin ln tmax

基于FLUENT的管壳式换热器数值模拟分析

基于FLUENT的管壳式换热器数值模拟分析王文松; 刘霜【期刊名称】《《管道技术与设备》》【年(卷),期】2019(000)006【总页数】3页(P30-31,55)【关键词】管壳式换热器; FLUENT; 流场分析; 仿真模拟【作者】王文松; 刘霜【作者单位】成都理工大学工程技术学院四川乐山 614000【正文语种】中文【中图分类】TE80 引言换热器是一种广泛应用于化工、动力等行业的工业设备。

换热器能合理地调节工艺介质温度满足工艺流程的需求,也是余热、废热回收利用的有效装置[1]。

对管壳式换热器进行数值模拟分析,能有效提高换热器效率,对能源的高效利用十分重要。

随着近年来计算机和计算流体力学(CFD)的发展,CFD在研发和设计的各个阶段,具有费用低、速度快、能重复模拟分析复杂工况的优点[2]。

本文运用数值模拟的方法,对换热器进行三维建模和有限元分析,分析出了换热器内部温度场、速度场等变化关系。

1 换热器模型的建立1.1 控制方程研究对象为内部流体流动和传热过程,满足文献[3]中三类控制方程:质量守恒方程(连续性方程)、动量守恒方程和能量守恒方程。

1.2 换热器参数及计算工况本文中采用的换热器类型为壳管式换热器,为单壳程、单管程、单弓形折流板,换热器的长度为1 630 mm,壳体为Φ273×8 mm,换热管数40根,采用正三角形排列。

计算工质为热水和空气。

1.3 边界条件湍流效应对传热过程与流体流动有一定的影响,因此采用标准k-ε方程模型。

Pressure Based隐式(Implicit)求解,压力和速度解耦选用SIMPLE算法,采用二阶迎风格式,稳态不可压缩求解。

设置边界条件[4],进口流速为1 m/s,进口温度为298 K,壁面温度为378 K。

1.4 Gambit模型建立及网格划分应用Gambit建立模型和划分网格,网格划分优先使用六面体网格,不规则形状四面体网格。

六面体网格质量好,且收敛速度快,四面体网格适应能力强,能够较好地填充复杂的几何形状[5]。

管壳式换热器传热面积初步计算模板

有效平均传热温差 平均传热面积Am 管内壁传热面积A1 管外壁传热面积A2 总传热系数 传热面积 总传热系数 传热面积 管程基本参数

2 1340 1312 14879 486525

名

称

0.020

304 16.3 正三角形排列 0.025 0.032 0.002 管程流体物性参数 称 数 水 50 980 4186 0.0000846 0.54 ℃ kg/m³

管壳式换热器初步计算

本计算适用于两流体无相变且逆流过程的计算,熔盐走壳程,管程流体根据需要选择。 浅蓝色区域需要输入数值,其他区域不得擅自修改。 工艺参数 名 称 壳 程 管 水 2 230 0.2 Re<20000 Re>20000 1263 壳程基本参数 名 当量直径 称 数 据 单 位 m 管子材质 管材导热系数 管子排列方式 管外径 相邻两管的中心距 管子壁厚 壳程流体物性参数 名 物料名称 定性温度 密度ρ 比热Cp 粘度μ 导热系数λ 壁温粘度μ 称 数 据 单 位 ℃ 名 物料名称 定性温度 kg/m³ 密度ρ

J/kg.℃

据

单 位

二元熔盐 230 1992 1447 0.00637 0.499

pa.s pa.s

粘度μ

pa.s w/m.℃

0326

J/kg.℃ 比热Cp

程

单 位 kg/s 60 ℃ ℃ m/s W/㎡.℃

名 总热负荷

称

数

据

单 位 w ℃ ㎡ ㎡ ㎡ W/㎡.℃ ㎡ W/㎡.℃ ㎡ 单 位 w/m.℃ m m m

物料名称 流体流量 进/出口温度 进/出口压力 流体流速 对流传热系数 雷诺数Re

二元熔盐 230 40

167440 180 0.072 0.066 0.079 1133 0.8219282 1114 0.8357835 数 据

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管壳式换热器模拟计算(课本P40 2-5题)

# include <stdio.h>

# include <math.h>

main()

{double Do=0.025,Di=0.021,L=6,Wh=29.5; Th1=280,Wc=37.5, Tc1=160,Ro=0.0005,Ri=0.0001,D1,D2,D2O1=0.85,D2O2=0.919,Tc2,Th2,

MD2O1,MD2O2,K=12.5,Cp1,Cp2,ramda1,ramda2,niu1,niu2,

yita1,yita2,a1,b1,a2,b2,Tc20,Th20,Tmc,Tmh,C,Qc,Qh,

Ho,Hi,Reo,Rei,Pro,Pri,Si,rou1,ui,Hi0,Twi0,

Ai,Twi,niuwi,yitawi,Dwi,Xwi,rouwi,Ao,

Smax,B=0.23,D=0.8,t=0.032,De,uo,rou2,

Ho0,Two0,Two,niuwo,yitawo,Dwo,Xwo,rouwo,

Ko,NTU,E,F,Cmin,Cmax,Xh,Xc,ld=44,b=0.002,Dm=0.0023,e=2.71828;

int n=0;

Tc2=180;

Th2=260; /*给Tc2,Th2赋初值*/

do{ n++;

printf("n=%d\n",n);

Th20=Th2;

Tmh=(Th1+Th20)/2;

do{Tc20=Tc2; /*Tc2的迭代*/

Tmc=(Tc1+Tc20)/2;

Cp1=(0.7072+(0.00147-0.00051*D2O1)*Tmc-0.318*D2O1)*(0.055*K+0.35) *4.18*1000;

Cp2=(0.7072+(0.00147-0.00051*D2O2)*Tmh-0.318*D2O2)*(0.055*K+0.35) *4.18*1000;

C=Wh*Cp2/(Wc*Cp1);

Tc2=Tc1+C*(Th1-Th20);

}while(fabs(Tc2-Tc20)>=0.1);

Qh=Wh*Cp2*(Th1-Th2);

Qc=Wc*Cp1*(Tc2-Tc1);

Ai=3.14*Di*L*324;

Si=0.25*3.14*Di*Di*324/2;

Xc=1+Tmc/100.0;

MD2O1=pow(D2O1,2);

D1=0.942+0.248*Xc+0.174*MD2O1+0.0841/(Xc*D2O1)-0.312*Xc/D2O1-0.55 6*exp(-Xc);

rou1=1000*D1;

ui=Wc/(rou1*Si);

b1=log((log(90.0+1.22)/log(13+1.22)))/(log((50.0+273)/(100.0+273) ));

a1=log(log(90+1.22))-b1*log(50.0+273);

niu1=exp(exp(a1+b1*log(Tmc+273)))-1.22;

yita1=niu1*rou1/1000000;

Rei=Di*ui*rou1/yita1;

ramda1=0.4213*(1-0.00054*Tmc)/D2O1/3.6;

Pri=Cp1*yita1/ramda1;

Hi0=0.027*pow(Rei,0.8)*pow(Pri,0.33)*ramda1/Di;

Twi0=Tmc+Qc/(Hi0*Ai);

do /*管壁内壁温的迭代*/

{ niuwi=pow(e,pow(e,a1+b1*log(Twi0+273)))-1.22;

Xwi=1+Twi0/100.0;

Dwi=0.942+0.248*Xwi+0.174*MD2O1+0.0841/(Xwi*D2O1)-0.312*Xwi/D2O1-0.556*exp(-Xwi);

rouwi=1000*Dwi;

yitawi=niuwi*rouwi/1000000;

Hi=Hi0*(pow((yita1/yitawi),0.14));

Twi=Tmc+Qc/(Hi*Ai);

Twi0=Twi;

}while(fabs(Twi-Twi0)>=0.5);

Ao=3.14*Do*L*324;

Smax=B*D*(1-Do/t);

De=4*(t*t-0.25*3.14*Do*Do)/(3.14*Do);

Xh=1+Tmh/100.0;

MD2O2=pow(D2O2,2);

D2=0.942+0.248*Xh+0.174*MD2O2+0.0841/(Xh*D2O2)-0.312*Xh/D2O2-0.556*ex p(-Xh);

rou2=1000*D2;

uo=Wh/(rou2*Smax);

b2=log((log(1500+1.22)/log(120+1.22)))/(log((50.0+273)/(100.0+273 )));

a2=log(log(1500+1.22))-b2*log(50.0+273);

niu2=exp(exp(a2+b2*log(Tmh+273)))-1.22;

yita2=niu2*rou2/1000000;

Reo=De*uo*rou2/yita2;

ramda2=0.4213*(1-0.00054*Tmh)/D2O2/3.6;

Pro=Cp2*yita2/ramda2;

Ho0=0.36*pow(Reo,0.55)*pow(Pro,0.33)*ramda2/De;

Two0=Tmh-Qh/(Ho0*Ao);

do /*管壁外壁温的迭代*/

{ niuwo=exp(exp(a1+b1*log(Two0+273)))-1.22;

Xwo=1+Two0/100;

Dwo=0.942+0.248*Xwo+0.174*MD2O1+0.0841/(Xwo*D2O1)-0.312*Xwo/D2O1-0.556*exp(-Xwo);

rouwo=1000*Dwo;

yitawo=niuwo*rouwo/1000000;

Ho=Ho0*(pow((yita2/yitawo),0.14));

Two=Tmh-Qh/(Ho*Ao);

Two0=Two;

}while(fabs(Two-Two0)>=0.5);

Ko=1/((1/Hi+Ri)*Ao/Ai+1/Ho+Ro+b/ld*Do/Dm); /*以管外表面为基准,计算传热系数K*/

Cmin=Wh*Cp2;

Cmax=Wc*Cp1;

NTU=Ko*Ao/Cmin; /*传热单元数*/

F=NTU*sqrt(1+pow(Cmin/Cmax,2));

E=2/((1+Cmin/Cmax)+sqrt(1+Cmin/Cmax)*(1+exp(-F))/(1-exp(-F))); /*传热效率*/

Th2=Th1-E*(Th1-Tc1);

Tc2=Tc1+C*(Th1-Th2);

printf("Th2=%.1lf\tTc2=%.1lf\n",Th2,Tc2);

printf("Rei=%.2lf\tPri=%.2lf\tHi=%.2lf\n",Rei,Pri,Hi);

printf("Reo=%.2lf\tPro=%.2lf\tHo=%.2lf\n",Reo,Pro,Ho);

printf("Qc=%.2lf\tQh=%.2lf\n",Qc/1000,Qh/1000);

printf("Ko=%.2lf\tNTU=%.3lf\tE=%.3lf\n",Ko,NTU,E);

}while( fabs(Th20-Th2) >= 0.1); return 0;}

运行结果如下:。