波峰焊PCB焊盘工艺设计规范指引

国家标准-》无铅波峰焊接通用工艺规范

国家标准-》无铅波峰焊接通用工艺规范ICS 31(180L 30 备案号:23055--2008 J国中华人民共和国机械行业标准JB,T 7488—20087488—1 994 代替JB,T无铅波峰焊接通用工艺规范for lead-free General technological specification wavesoldering 2008(07(0 1实施 2008(02(0 1发布员会发布中华人民共禾口国国家发展和改革委JB,r 7488-一2008目次前言( ( ( ( (( ( ((( (( ( ( ( (( ( ( ( (( ( (( ( ( IIl1 范[1| ( ( (( ( ( ( ( (( ( (((12规范性引用文件 ( ( ((1 3术语和定义 ( ((1 4无铅波峰焊接工艺要求?? 3 4(1无铅波峰焊对无铅焊料、印制电路板等关键原材料的要求 3 4(2无铅工艺对波峰焊设备的要求一5 5无铅波峰焊接的工艺流程和工艺控制 (5 5(1无铅波峰焊接的一般工艺流程 ( ( ( 5 5(2无铅波峰焊接的工艺控制 6 6无铅波峰焊接电子组装件产品的质量检验 7 6(1 无铅波峰焊接电子组装件的焊接质量要求 7 6(2无铅波峰焊接焊点的质量要求 7 附录A(资料性附录)无铅波峰焊接常见的主要缺陷11 与对策1A(1焊料球 ( (I1A(2桥连 ( ( (( ( ( ( (1A(3漏焊(不润湿) ( ( ( 12 A(4拉尖 ( ( ( ( ( ( ( 12A(5焊缝起翘与焊盘起翘 ( ( ( ( 13 A(6表面粗糙与裂纹, 14 图1无铅波峰焊接温度曲线示意图 7 图2无铅焊点的润湿角示意图 8图4满足可接受条件的金属化孔图3满足目标条件的金属化孔填充 8填充 ((8 图5 iL壁表面的焊锡润湿不良 ( (9 图6满足目标条件一1,2,( (9 图7满足可接受条件一1,3级2,3级 10网8满足1级要求,2,3级为缺陷一10I 图A(1元件上的焊料球 (1 图A(2器件引脚间的焊料球 I】图A(3元件端头问的桥连 12 图A 4器件引脚之问的桥连 ((125 图A E?制电路板焊盘无焊料 12 图A(6元件端头无焊料 12 图A(7元件端头焊料拉尖 13 图A(8印制电路板焊盘焊料拉尖 13 图A(9焊料与焊盘问局部翘起13 图A(10 焊料与焊盘问翘起 ( 13(IB厂r 7488--20081 图A(1 焊盘与印制电路板之间分离 (13 图A(12无铅焊点表面上的粗糙与裂纹 (14 表1在电子产品生产中推荐使用下列的无铅焊料合金 3 表2无铅印制电路板焊盘表面镀(涂)( 一4 表3无铅元器件焊端表面镀层层4表4带引脚的金属化孔一焊接最低可接受条件 9 表5检查用的放大倍数(焊盘宽度) 10117488--2008 JB,T舀刚本标准代替JB,T 7488一1994《波峰焊工艺规范》。

PCB焊盘工艺设计规范.04.154 .doc

PCB_焊盘工艺设计规范2009.04.154PCB 焊盘与孔设计工艺规范1. 目的规范产品的PCB焊盘设计工艺,规定PCB焊盘设计工艺的相关参数,使得PCB 的设计满足可生产性、可测试性、安规、EMC、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于空调类电子产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 批产工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3.引用/参考标准或资料TS—S0902010001 >TS—SOE0199001 >TS—SOE0199002 >IEC60194 > (Printed Circuit Board designmanufacture and assembly-terms and definitions)IPC—A—600F > (Acceptably of printed board)IEC609504.规范内容4.1焊盘的定义通孔焊盘的外层形状通常为圆形、方形或椭圆形。

具体尺寸定义详述如下,名词定义如图所示。

1)孔径尺寸:若实物管脚为圆形:孔径尺寸(直径)=实际管脚直径+0.20∽0.30mm(8.0∽12.0MIL)左右;若实物管脚为方形或矩形:孔径尺寸(直径)=实际管脚对角线的尺寸+0.10∽0.20mm(4.0∽8.0MIL)左右。

2)焊盘尺寸:常规焊盘尺寸=孔径尺寸(直径)+0.50mm(20.0 MIL)左右。

4.2 焊盘相关规范4.2.1所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

一般情况下,通孔元件采用圆型焊盘,焊盘直径大小为插孔孔径的 1.8倍以上;单面板焊盘直径不小于2mm;双面板焊盘尺寸与通孔直径最佳比为 2.5,对于能用于自动插件机的元件,其双面板的焊盘为其标准孔径+0.5---+0.6mm4.2.2 应尽量保证两个焊盘边缘的距离大于0.4mm,与过波峰方向垂直的一排焊盘应保证两个焊盘边缘的距离大于0.5mm(此时这排焊盘可类似看成线组或者插座,两者之间距离太近容易桥连)在布线较密的情况下,推荐采用椭圆形与长圆形连接盘。

波峰焊接工艺对PCB布局组见设计要求

波峰焊接工艺对PCB布局组见设计要求波峰焊接工艺是一种常用于PCB(Printed Circuit Board,印刷电路板)的焊接方法,它通过将连接好的元器件插入PCB,并通过浸泡在预先熔化的焊锡波峰中,使焊锡涂覆在PCB的焊盘上,从而实现元器件与PCB之间的电气连接。

波峰焊接工艺对于PCB布局设计有一些要求,下面将详细阐述。

首先,对于波峰焊接工艺而言,焊锡波峰的尺寸和形状是非常重要的。

一般来说,波峰焊接要求焊锡波峰的高度和宽度能够满足焊接质量要求,并且焊锡波峰的形状应该是光滑、均匀的。

因此,在PCB布局设计时,应该合理安排焊盘的布局,确保焊锡波峰能够完整覆盖到焊盘,并且焊盘之间要有足够的间距,以免焊锡波峰之间产生短路或者焊接不良。

其次,波峰焊接工艺对PCB的焊盘和元器件的引脚要求较高。

对于焊盘来说,焊锡波峰需要在其表面形成充分的润湿,以实现良好的焊接,因此,在PCB布局设计时,应该合理设置焊盘的尺寸和形状,确保其能够与焊锡波峰完美贴合。

同时,对于元器件的引脚来说,其形状和排列也需要符合波峰焊接的要求,以便于焊锡能够完全包覆住引脚,并且不会引起引脚之间的短路或者焊接不良。

另外,波峰焊接工艺对于PCB的阻焊层和印刷层也有特殊要求。

阻焊层能够起到保护焊盘、焊接部位和元器件的作用,并且能够有效防止焊锡引起的短路或者电气故障。

因此,在PCB布局设计时,应该合理设置阻焊层的形状和尺寸,确保其能够充分覆盖住焊盘和焊接部位。

而印刷层应该将焊接部位和元器件的引脚清晰标记出来,以便于操作人员进行焊接操作。

此外,波峰焊接工艺还对于PCB的材料和厚度有一定要求。

一般来说,PCB材料应该选择高质量的耐热、耐化学腐蚀的材料,以确保焊接过程中不会产生不良影响或者损坏。

而PCB的厚度也需要合理选择,一般来说,较薄的PCB更容易在焊接过程中产生弯曲或者变形,因此,应该考虑选择较厚的PCB厚度,以免影响焊接质量。

综上所述,波峰焊接工艺对PCB布局设计有一些特殊要求,包括合理安排焊盘的布局、考虑焊盘和引脚的形状和尺寸、设置阻焊层和印刷层,并选择适合的材料和厚度。

(完整版)PCB焊盘与孔径设计一般规范(仅参考)

PCB 焊盘与孔设计工艺规范1. 目的规范产品的PCB焊盘设计工艺,规定PCB焊盘设计工艺的相关参数,使得PCB 的设计满足可生产性、可测试性、安规、EMC 、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于空调类电子产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 批产工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3. 引用/参考标准或资料TS—S0902010001 << 信息技术设备PCB 安规设计规范>>TS—SOE0199001 << 电子设备的强迫风冷热设计规范>>TS—SOE0199002 << 电子设备的自然冷却热设计规范>>IEC60194 << 印制板设计、制造与组装术语与定义>> ( Printed Circuit Board design manufacture and assembly-terms and definitions )IPC—A—600F << 印制板的验收条件>> ( Acceptably of printed board ) IEC609504. 规范内容4.1 焊盘的定义通孔焊盘的外层形状通常为圆形、方形或椭圆形。

具体尺寸定义详述如下,名词定义如图所示。

1) 孔径尺寸:若实物管脚为圆形:孔径尺寸(直径) =实际管脚直径+0.20 ∽0.30mm(8.0∽12.0MIL )左右;若实物管脚为方形或矩形: 孔径尺寸(直径) =实际管脚对角线的尺寸+0.10 ∽0.20mm( 4.0 ∽8.0MIL )左右。

2) 焊盘尺寸:常规焊盘尺寸=孔径尺寸(直径) +0.50mm(20.0 MIL) 左右。

4.2 焊盘相关规范4.2.1 所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的 3 倍。

(完整版)PCB焊盘与孔径设计一般规范(仅参考)

(完整版)PCB焊盘与孔径设计⼀般规范(仅参考)PCB 焊盘与孔设计⼯艺规范1. ⽬的规范产品的PCB焊盘设计⼯艺,规定PCB焊盘设计⼯艺的相关参数,使得PCB 的设计满⾜可⽣产性、可测试性、安规、EMC 、EMI 等的技术规范要求,在产品设计过程中构建产品的⼯艺、技术、质量、成本优势。

2. 适⽤范围本规范适⽤于空调类电⼦产品的PCB ⼯艺设计,运⽤于但不限于PCB 的设计、PCB 批产⼯艺审查、单板⼯艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3. 引⽤/参考标准或资料TS—S0902010001 << 信息技术设备PCB 安规设计规范>>TS—SOE0199001 << 电⼦设备的强迫风冷热设计规范>>TS—SOE0199002 << 电⼦设备的⾃然冷却热设计规范>>IEC60194 << 印制板设计、制造与组装术语与定义>> ( Printed Circuit Board design manufacture and assembly-terms and definitions )IPC—A—600F << 印制板的验收条件>> ( Acceptably of printed board ) IEC609504. 规范内容4.1 焊盘的定义通孔焊盘的外层形状通常为圆形、⽅形或椭圆形。

具体尺⼨定义详述如下,名词定义如图所⽰。

1) 孔径尺⼨:若实物管脚为圆形:孔径尺⼨(直径) =实际管脚直径+0.20 ∽0.30mm(8.0∽12.0MIL )左右;: 孔径尺⼨(直径) =实际管脚对⾓线的尺⼨+0.10 ∽0.20mm( 4.0 ∽8.0MIL )左右。

2) 焊盘尺⼨:常规焊盘尺⼨=孔径尺⼨(直径) +0.50mm(20.0 MIL) 左右。

pcb板波峰焊工艺

PCB板波峰焊工艺一、波峰焊工艺概述1.1 什么是波峰焊波峰焊是一种常用的电子组装技术,用于将电子元件连接到印刷电路板(PCB)上。

该工艺通过将预先涂覆有焊膏的PCB板放置在波峰焊机上,使焊点浸入并与电子元件连接。

波峰焊工艺高效且可靠,因此被广泛应用于电子制造业。

1.2 PCB板波峰焊的重要性波峰焊工艺对于电子产品的质量和可靠性至关重要。

优秀的波峰焊工艺可以确保焊点的稳定性和连接的牢固性,减少电子元件脱落和焊接缺陷的风险。

一个良好的波峰焊工艺将为产品的长期使用提供良好的信号传输和电气性能。

二、PCB板波峰焊步骤2.1 准备工作在进行波峰焊之前,需要进行准备工作,包括以下方面: 1. 确保焊接设备(波峰焊机)正常工作。

2. 准备好所需的焊膏和PCB板。

3. 清洗PCB板以去除任何污垢或氧化物,以确保更好的焊接结果。

2.2 设定焊接参数在进行波峰焊之前,需要设定合适的焊接参数,以确保焊接过程的稳定性和焊点质量。

常见的焊接参数包括: 1. 波峰高度:控制焊接波峰的高度,以适应不同尺寸和形状的元件。

2. 焊接速度:控制焊接波峰移动的速度,影响焊接时间和质量。

3. 通风量:确保焊接过程中的适当通风,以排除焊接产生的烟雾和有害气体。

2.3 焊接过程波峰焊过程如下: 1. 将经过贴片组装的PCB板安放在波峰焊机上,确保定位准确。

2. 启动波峰焊机,让焊盘预热至合适的温度。

3. 通过传动装置将PCB板在焊盘上移动,使电子元件的引脚经过波峰焊盘。

4. 当引脚通过波峰时,焊膏会被熔化并涂覆在引脚上,形成焊点。

5. 通过冷却装置对焊点进行冷却,固化焊点。

2.4 检测和修正完成波峰焊后,需要进行焊接质量的检测和修正。

常见的方法有: 1. 目测检查焊点的外观,确保焊点光滑、良好的连接且没有缺陷。

2. 使用X射线检测或红外热成像仪来检测焊点的可靠性和热分布情况。

3. 如有必要,进行焊点重熔或补焊,以保证焊点质量。

波峰焊托盘设计规范

210

右 图 所 示 , 以 PCB板 外 形 单 边 放 大 70,

工 装 外 形 为 300*300。 而 此 时 PCB板 与

工装的间距较大,可以轻松放置压块

及刻字。

GZ2102EA

RS

采用

定工装外形大小示意图

压块的设计:压块我们选用 10*20 中心孔压块,压入 PCB 板中的距离为 2.7MM,两个压块的间距为 100MM,如果 PCB 板小于 100MM,那么单边尽量使用两个,距离可以稍微大一点,但要居中对称放 置。如果有零件和 PCB 板缺口干扰我们才可以挪动压块位置。锁压块的孔使用Ф2.5 攻 M3 的牙,由 下至上锁 M3*27 平头螺丝安装压块,注意加平垫和弹垫。

看完了《单板工艺档案》我们就将 GERBER 文件输入 JDP 或 CAD 中,要注意是英制还是公制, 我们设计时一定要是公制。输入 JDP 后将每一层单独集合一次,每一层修改一个颜色,方便观看。

将整个 PCB 板沉到合成石里面,这时的沉坑不做特殊要求时为 1.5MM,大小按照大小板分为单边 放大 0.3 和 0.5MM。四角都以Ф5 的圆来清加工 R 角。

将所有需要上锡元件都开好通孔后再开始调整通孔大小(参照第 7 条的开口设计规则),尤其是 7-6

条小金属孔的避让以及对于螺丝孔焊盘的避让,因为 XX 的螺丝孔焊盘经常特别大,调整完通孔形状 后对其圆角处理,因为液态锡的张力特别大,如果是直角那么很影响锡在直角处的流入和流出,圆角 时一般选用 R2 处理即可,如果是大面积通孔可以使用 R5 处理,但是对于很小开口没办法做到 R2 时 那么只能用 R1 圆角,但排刀时一定要用小刀清角。对于印胶板我们只要保护螺丝孔以及其铜皮即可, 如果开孔比较大那必须考虑中间留加强筋。防止高温时产生变形。

PCBA波峰焊接DIP治具设计技术规范

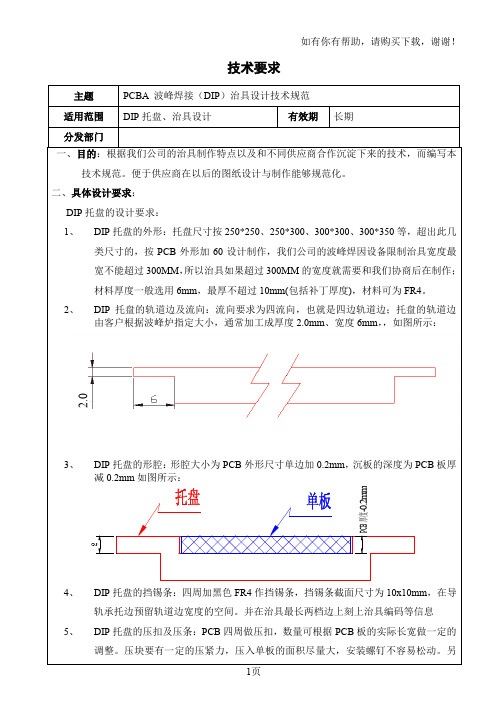

技术要求主题PCBA 波峰焊接(DIP )治具设计技术规范 适用范围DIP 托盘、治具设计 有效期 长期分发部门 一、目的:根据我们公司的治具制作特点以及和不同供应商合作沉淀下来的技术,而编写本技术规范。

便于供应商在以后的图纸设计与制作能够规范化。

二、具体设计要求:DIP 托盘的设计要求:1、 DIP 托盘的外形:托盘尺寸按250*250、250*300、300*300、300*350等,超出此几类尺寸的,按PCB 外形加60设计制作,我们公司的波峰焊因设备限制治具宽度最宽不能超过300MM ,所以治具如果超过300MM 的宽度就需要和我们协商后在制作;材料厚度一般选用6mm ,最厚不超过10mm(包括补丁厚度),材料可为FR4。

2、 DIP 托盘的轨道边及流向:流向要求为四流向,也就是四边轨道边;托盘的轨道边由客户根据波峰炉指定大小,通常加工成厚度2.0mm 、宽度6mm ,,如图所示:3、 DIP 托盘的形腔:形腔大小为PCB 外形尺寸单边加0.2mm ,沉板的深度为PCB 板厚减0.2mm 如图所示:4、 DIP 托盘的挡锡条:四周加黑色FR4作挡锡条,挡锡条截面尺寸为10x10mm ,在导轨承托边预留轨道边宽度的空间。

并在治具最长两档边上刻上治具编码等信息5、 DIP 托盘的压扣及压条:PCB 四周做压扣,数量可根据PCB 板的实际长宽做一定的调整。

压块要有一定的压紧力,压入单板的面积尽量大,安装螺钉不容易松动。

另2.0P C B 厚度-0.2m m外,如果PCB大小超过一定程度,还需要加压条来压紧PCB,以防止PCB中间部位拱起,导置漏锡,压条的数量根据PCB宽度来决定,压条一般需做成防呆或刻上标记,加以区分,有多根压条的尽量做到一致,可互换,使用更方便快捷。

如图所示:6、DIP托盘的上锡开口:托盘开孔处参照Gerber文件和实际样板。

原则上托盘开孔边到焊盘的距离>=3mm,托盘开孔边的壁厚>=1mm,托盘底部最薄处>=1mm,如下图所示:托盘避让贴片元器件的开槽面积尽量小,保证托盘的整体较厚实;由于托盘较厚,开孔处较窄的地方背面斜坡加长,倒角刀的角度分为135°及90°两种。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

平,无法锁付

ICT测试点不得以通孔充当(多层板)

27

通孔上锡不良较高,ICT测试时与测 试针接触不良则产生误判不良

过波峰焊接的板,若元件面有贴板安装的器件,其底下不能有过孔或者过孔要盖绿油

28

过波峰焊时, 焊锡从通过冒 出导致IC脚短 路

需过波峰焊的大IC类元件其焊盘应比本体长2MM,同时不得有阻焊漆

5.2 不同零件间的焊盘距离

页码:第 1 页共 9 页

周边涂布阻

焊漆

39 需过波峰焊的贴片元件焊盘之间的距离如附件(ME001A)

防止阴影效应导致零件未焊

四、注意事项: 4.1 以上焊盘工艺要求均在无特殊要求下应用,如有特别要求可作适当修改。

五、附件:(ME001A) 5.1 相同零件间的焊盘距离

金 宝 通 企 业 编号:WI.412.0 生 产 工 程 日期: 26-Dec-2005 题目:波峰焊PCB焊盘工艺设计规范指引

32

拖尾

波峰焊方向

防止与前一脚产生短路

焊盘DIP后方有裸露铜箔时,焊盘周边必须加阻焊剂,阻焊剂宽度0.2-0.5mm

33

波峰焊方向

34 焊盘内不允许印有字符和图形标记,标志符号离焊盘边缘距离应大于0.5mm

相邻焊盘边缘距离≤1mm时,焊盘之间须加阻焊漆

防止焊盘的锡被裸露铜箔拖走,导 致焊点锡簿或锡洞

金 宝 通 企 业 编号:WI.412.0

生 产 工 程 日期: 26-Dec-2005

页码:第 1 页共 9 页

题目:波峰焊PCB焊盘工艺设计规范指引

制定人:董雄彬

批准人:李腊喜

一、目的: 为提高波峰焊的产品品质,减少因PCB设计工艺不当造成的焊锡不良,优化波

峰焊生产工艺的制程改善,特制定该指引文件。 二、范围:

焊

方

向

需波峰焊的贴片IC要设计为纵向过锡炉;各脚焊盘之间要加阻焊漆;在最后一脚要设 计窃锡焊盘,如受PCB LAYOUT限制无法设计窃锡焊盘,应将DIP后方与焊盘邻近或相连 的线路绿漆开放为裸铜,作为窃锡焊盘用。

24

为保证过波峰焊时不短路

窃锡焊盘

针对多层板双面均有锡膏工艺,需过波峰焊时,底面(焊接面)贴片元件的焊盘或本 体边缘与插件零件焊盘边缘距离≥4mm,双列或多列组件下板脚内部不可有贴片零件。

0.2mm以上;不得使用覆铜孔;距鎖付孔中心5mm范围內不可有元件焊点、和线路(面 积大于8.0mm*8.0mm的地线除外)

1、防止过锡炉后堵孔 2、组装时会碰到铁盘螺丝的柱子

3、防止锁付时螺丝(直径为

7.5mm)

26

将铜线锁断 4、焊盘为椭圆形,试跑发现椭圆焊

盘一

边因吃锡过多导致锁付螺丝时PC

板不

29

保证零件本体金属与焊盘焊接良好

需过波峰焊的Q类元件,B、E、C脚焊宽度为1.0mm,长度分别为1.3mm、1.3mm、1.5mm

30

防止过波峰时未焊

铜箔与板边最小距离为0.5MM,元件与板边最小距离为5.0MM,焊盘与板边最小距离为 4.0MM。(多板拼装的PCB,铜箔距V CUT槽0.75mm以上)

20

波 峰 焊 方 向

为保证过波峰焊时不短路

将线路铜箔开放为裸 铜作为窃锡焊盘

金 宝 通 企 业 编号:WI.412.0

生 产 工 程 日期: 26-Dec-2005

页码:第 1 页共 9 页

题目:波峰焊PCB焊盘工艺设计规范指引

设计多层板时要注意,金属外壳的元件,插件时外壳与印制板接触的,顶层的焊盘不 可开,一定要用绿油或丝印油盖住(例如两脚的晶振、3只脚的LED)。

等)加大铜箔及上锡面积,如下图;阴影部分面积最小要与焊盘面积相等。

12

1、增强焊盘强度 2、增加元件脚的吃锡高度

需要过锡炉后才焊的元件,焊盘要开走锡位,方向与过锡方向相反,宽度视孔的大小为 0.5~1.0mm

13

防止过波峰后堵孔

铜箔入圆焊盘的宽度较圆焊盘的直径小时,则需加泪滴

14

增强焊盘强度,避免过波峰焊接时将 焊盘拉脱

2

改善零件过波峰焊的短路不良

未做特别要求时,自插元件的通孔规格如下:

3

未做特别要求时,通孔安装元件焊盘的规格如下:

4

A/I自插机精度要求

金 宝 通 企 业 编号:WI.412.0

生 产 工 程 日期: 26-Dec-2005 题目:波峰焊PCB焊盘工艺设计规范指引

针对加装铆钉的焊盘,焊盘的规格为:焊盘直径=2×孔径+1mm

页码:第 1 页共 9 页

题目:波峰焊PCB焊盘工艺设计规范指引

同一线路中的相邻零件脚或不同PIN 间距的兼容器件,要有单独的焊盘孔,特别是封 装兼容的继电器的各兼容焊盘之间要连线,如因PCB LAYOUT无法设置单独的焊盘孔, 两焊盘周边必须用阻焊漆围住

38

焊盘相连, 须在两焊盘

下板

上板

防止焊点锡簿、锡洞

页码:第 1 页共 9 页

5

增加铆钉的吃锡强度

针对引脚间距≤2.0mm的手插PIN、电容等,焊盘的规格为:①多层板焊盘直径=孔径 +0.2~0.4mm;②单层板焊盘直径=2×孔径

6

改善零件过波峰焊的短路不良

每一块PCB上都必须用实心箭头标出过锡炉的方向

7

多个引脚在同一直线上的器件,象连接器、DIP 封装器件、T220 封装器件,布局时应 使其轴线路

波峰焊方向 较轻的器件如二级管和1/4W 电阻等,布局时应使其轴线和波峰焊方向垂直

9

防止过波峰焊时因一端先焊接凝固 而使器件产生浮高现象

贴片元件过波峰焊时,对板上有插元件(如散热片、变压器等)的周围和本体下方其

板上不可开散热孔

锡珠

防止PCB过波峰焊时,波峰1(扰流

10

波)上的锡沾到上板零件或零件 脚,在后工程中装配时产生机内异

25

组件脚内部不 可有贴片零件

>4mm

此制程需要泳焊治具过锡炉,制作 泳焊治具需要最低的距离

金 宝 通 企 业 编号:WI.412.0

生 产 工 程 日期: 26-Dec-2005

页码:第 1 页共 9 页

题目:波峰焊PCB焊盘工艺设计规范指引

锁付孔需过波峰焊时,底面(焊接面)的形状为“米”字形;孔周边的铜箔离圆孔边

19

为保证过波峰焊时不短路

Min 1.0mm

插件元件每排引脚为较多,当相邻焊盘边缘间距为0.6mm--1.0mm 时,焊盘形状为圆 形,且必须在焊零件DIP后方设置窃锡焊盘(如LCD主板、KEPC板上的PIN,信号连接头 等);受PCB LAYOUT限制无法设置窃锡焊盘时,应将DIP后方与焊盘邻近或相连的线路 绿漆开放为裸铜,作为窃锡焊盘用。

焊盘与较大面积的导电区如地、电源等平面相连时,应通过一长度较细的导电线路进 1、防止过波峰焊后拉锡造成锡薄、

行热隔离

锡洞、通孔上锡不饱满

2、防止贴片元件立碑

15

贴片焊盘

通孔焊盘

冰刀线要求: ① 板宽≥150mm需加冰刀线,冰刀位于板的中心,冰刀线宽为3MM; ② 下板冰刀线之标示线要用阻焊漆涂覆(有标示点位除外) ③ ICT测试点及裸露线路不得位于冰刀线内; ④ 冰刀线在上板的两头追加标示,便于锡炉冰刀调整。 ⑤ 冰刀线内不得有焊盘和零件脚; ⑥ 排PIN焊盘必须设计在冰刀线外5MM,避免短路产生。 ⑦ A/I弯脚向冰刀线的零件,焊盘边缘距冰刀线边缘≥2.0mm,其它零件焊盘≥0.5mm

17

保证焊点吃锡饱满

过波峰焊之下板裸露铜箔为0.5MM宽、0.5MM间距的条纹形裸铜;大面积裸露铜箔内如 有元件脚,其焊盘要与其他裸铜箔隔开;相邻元件脚的焊盘要独立开,不可有裸铜连 接

18

防止周边点位被拉锡所造成锡薄、 锡洞

过波峰焊的插件元件焊盘边缘间距应大于1.0mm,(包括元件本身引脚的焊盘边缘间 距)

35

防止短路

相邻焊盘边缘距离≥3mm时,焊盘按标准焊盘设计,不加拖尾

按标准焊盘设计,无 须加拖尾

36

防止零件脚吃锡不饱满

焊盘直径≥5mm(方形焊盘长边≥5mm)时,焊盘周边必须加阻焊剂,阻焊剂宽度0.20.5mm

37

防止零件脚吃锡不饱满

金 宝 通 企 业 编号:WI.412.0

生 产 工 程 日期: 26-Dec-2005

防止过波峰时焊锡从通孔上溢到上

21

板,导致零件对地短路或零件脚之

绿油

间短路

覆盖

信号接插PIN支撑脚等零件脚为窄扁形的元件脚,孔径和焊盘必须设计为椭圆形

22

保证焊点吃锡饱满

PT下方有贴片元件时,贴片元件DIP后方须加窃锡焊盘,窃锡焊盘宽为4MM,长度A同尺

寸B

B

23

4mm A

波

峰

防止横向过锡炉的元件脚短路

16

防止零件吃锡不良,防止未过板、 掉件等不良;

金 宝 通 企 业 编号:WI.412.0

生 产 工 程 日期: 26-Dec-2005

页码:第 1 页共 9 页

题目:波峰焊PCB焊盘工艺设计规范指引

未做特别要求时,元件孔形状、焊盘与元件脚形状必须匹配,并保证焊盘相对于孔中 心的对称性(方形元件脚配方形元件孔、方形焊盘;圆形元件脚配圆形元件孔、圆形 焊盘)

锡珠

物

11 贴片元件过波峰焊时,底面(焊接面)零件本体必须高度5mm≤5.0mm

防止过波焊时零件被喷口碰到

金 宝 通 企 业 编号:WI.412.0

生 产 工 程 日期: 26-Dec-2005

页码:第 1 页共 9 页

题目:波峰焊PCB焊盘工艺设计规范指引

大型元器件(如:变压器、直径15.0MM以上的电解电容、大电流的插座、IC、三极管

31