推荐-燃气工业炉空气动力计算

锅炉单位耗用天然气和压缩空气单位耗用计算

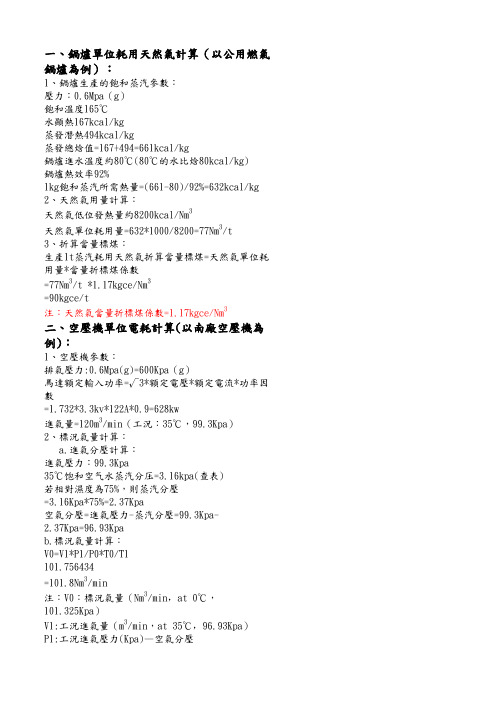

一、鍋爐單位耗用天然氣計算(以公用燃氣鍋爐為例):1、鍋爐生產的飽和蒸汽參數:壓力:0.6Mpa(g)飽和溫度165℃水顯熱167kcal/kg蒸發潛熱494kcal/kg蒸發總焓值=167+494=661kcal/kg鍋爐進水溫度約80℃(80℃的水比焓80kcal/kg)鍋爐熱效率92%1kg飽和蒸汽所需熱量=(661-80)/92%=632kcal/kg 2、天然氣用量計算:天然氣低位發熱量約8200kcal/Nm3天然氣單位耗用量=632*1000/8200=77Nm3/t3、折算當量標煤:生產1t蒸汽耗用天然氣折算當量標煤=天然氣單位耗用量*當量折標煤係數=77Nm3/t *1.17kgce/Nm3=90kgce/t注:天然氣當量折標煤係數=1.17kgce/Nm3二、空壓機單位電耗計算(以南廠空壓機為例):1、空壓機參數:排氣壓力:0.6Mpa(g)=600Kpa(g)馬達額定輸入功率=√3*額定電壓*額定電流*功率因數=1.732*3.3kv*122A*0.9=628kw進氣量=120m3/min(工況:35℃,99.3Kpa)2、標況氣量計算:a.進氣分壓計算:進氣壓力:99.3Kpa35℃饱和空气水蒸汽分压=3.16kpa(查表)若相對濕度為75%,則蒸汽分壓=3.16Kpa*75%=2.37Kpa空氣分壓=進氣壓力-蒸汽分壓=99.3Kpa-2.37Kpa=96.93Kpab.標況氣量計算:V0=V1*P1/P0*T0/T1101.756434=101.8Nm3/min注:V0:標況氣量(Nm3/min,at 0℃,101.325Kpa)V1:工況進氣量(m3/min,at 35℃,96.93Kpa)P1:工況進氣壓力(Kpa)—空氣分壓P0:標況壓力(Kpa)T0:標況溫度(K)T1:工況溫度(K)3、壓縮空氣單耗計算:標況氣量:101.8Nm3/min*60min=6108Nm3/h空壓機單位耗電量=628kwh/6108Nm3/h=0.1kwh/Nm3 4、折算當量標煤:生產1Nm3壓縮空氣折當量標煤=空壓機單位耗電*當量折標煤係數=0.1229kgce/kwh*0.1kwh/Nm3=0.01229kgce/Nm3注:電力當量折標煤係數=0.1229kgce/kwh。

第01章燃气的燃烧计算

第一节 燃气的热值

• 干燃气高热值与低热值的换算:

式中 Hdrh — —干燃气的高热值, kJ/Nm3;

Hdrl — —干燃气的低热值, kJ/Nm3; H2,CmHn,H2S— —氢、碳氢化合物、硫化氢的体积分数。

11

第一节 燃气的热值

• 干燃气低热值与湿燃气低热值的换算:

H

w l

= Hdl r

第三节 燃气燃烧温度

思考题

(1)什么是燃气燃烧的理论空气需要量? (2)什么是过剩空气系数? (3)如何计算理论空气需要量和实际空气需

要量? (4)理论燃烧温度和实际燃烧温度分别如何

定义的? (5)影响燃烧温度的因素有哪些?

21

第四节 完全燃烧产物的计算

• 燃烧产物——烟气。 • 理论烟气量:供给理论空气量时,燃气完

VO2 = 0.21( 1)V0 = 0.16Nm3 /Nm3干燃气

Vf =VRO2 +VH2O +VN2 +VO2 = 5.4Nm3 /Nm3干燃气

32

思考题

(1)如何计算燃气燃烧的理论烟气量? (2)如何计算燃气燃烧的实际烟气量?

33

本章小结

燃气的燃烧计算

燃气的热值

燃烧所需 空气量

燃烧产生 烟气量

0.833 0.833+dg

思考题

(1)什么是燃气的燃烧?燃烧必须具备的条 件有哪些?

(2)什么是燃气的热值? (3)燃气的高热值和低热值的区别是什么? (4)多组分燃气的热值如何进行计算?

13

第二节 燃烧所需空气量

理论空气需要量:每Nm3(kg)燃气按燃烧反 应计量方程式完全燃烧所需要的空气量 (Nm3/Nm3或Nm3/kg)。 理论空气量: 完全燃烧最小空气量。 假定:空气中氧气21%,氮气79% 干空气中氮、氧体积比:

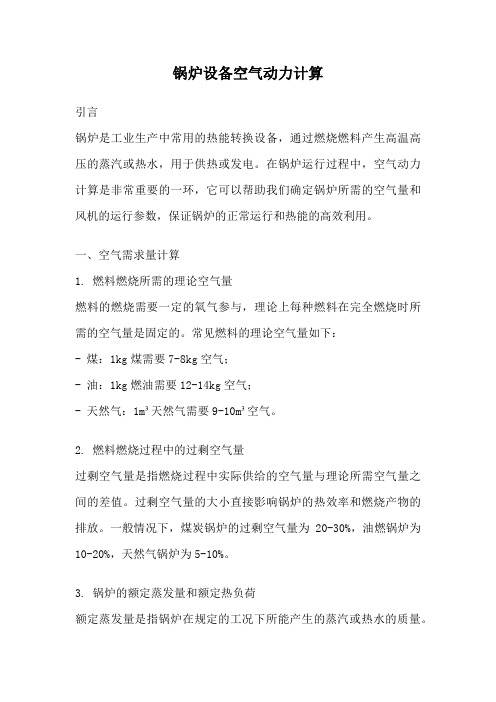

锅炉设备空气动力计算

锅炉设备空气动力计算引言锅炉是工业生产中常用的热能转换设备,通过燃烧燃料产生高温高压的蒸汽或热水,用于供热或发电。

在锅炉运行过程中,空气动力计算是非常重要的一环,它可以帮助我们确定锅炉所需的空气量和风机的运行参数,保证锅炉的正常运行和热能的高效利用。

一、空气需求量计算1. 燃料燃烧所需的理论空气量燃料的燃烧需要一定的氧气参与,理论上每种燃料在完全燃烧时所需的空气量是固定的。

常见燃料的理论空气量如下:- 煤:1kg煤需要7-8kg空气;- 油:1kg燃油需要12-14kg空气;- 天然气:1m³天然气需要9-10m³空气。

2. 燃料燃烧过程中的过剩空气量过剩空气量是指燃烧过程中实际供给的空气量与理论所需空气量之间的差值。

过剩空气量的大小直接影响锅炉的热效率和燃烧产物的排放。

一般情况下,煤炭锅炉的过剩空气量为20-30%,油燃锅炉为10-20%,天然气锅炉为5-10%。

3. 锅炉的额定蒸发量和额定热负荷额定蒸发量是指锅炉在规定的工况下所能产生的蒸汽或热水的质量。

额定热负荷是指锅炉在额定工况下所需的热能输入量。

根据锅炉的额定蒸发量和额定热负荷,可以计算出锅炉的额定空气量。

4. 高效锅炉的空气需求量对于高效锅炉,由于其燃烧过程更为充分,空气需求量相对较低。

一般来说,高效锅炉的过剩空气量可以控制在10%以下。

二、风机参数计算1. 风机的静压风机的静压是指风机在运行时所产生的压力差,用于克服锅炉系统的阻力和风道的阻力。

静压的大小与锅炉的设计参数和系统的阻力特性有关。

2. 风机的风量风机的风量是指风机在单位时间内所能输送的空气体积。

风量的大小与锅炉的额定空气量和过剩空气量有关。

3. 风机的功率风机的功率是指风机在运行时所消耗的电能或热能。

风机的功率与风机的静压和风量有关。

4. 风机的效率风机的效率是指风机在工作过程中能量转换的有效性。

风机的效率与风机的设计参数、运行条件和负载特性有关。

三、锅炉空气动力计算实例以某燃煤锅炉为例,该锅炉的额定蒸发量为10吨/小时,额定热负荷为7兆瓦。

锅炉原理-空气动力计算

Vrk BjV ''

'' l

l

zf

273 trk 273

4. 各种燃烧设备的阻力:

H 5.总阻力: lz

h

6.修正:若海拔大于200m需修正,即

H lz

h 101325 bk

bk —风道中空气的平均压力

bk

b

h 2

b—当地平均大气压力

7.风道的自生通风能力

hzs Hg k rk

rk

缺点:∵烟囱高度有限,自生通风能力有限, ∴仅使用小容量、固定炉排烟气流程简单的 小型锅炉,受季节、昼夜之影响。

2.负压通风:

除烟囱外,仅在烟囱前的烟道内装 置引风机来克服通风的流动阻力。

优点:仅一个风机。

缺点:由于整个烟道都处于负压, 仅适用小型锅炉,用于大容量锅炉 时,由于阻力大,漏风严重,影响 效率。

若烟道为负压,则绝对压力等于大气 压力减去其真空度S

P b s b0 kgz S

P1 P2 S2 S1 k g z2 z1

H S2 S1 hlz hjs hzs

∴介质在通道内流动时,任意两截面的总压降总是由流动

阻力 hlz 加速压降 hjs 和自生通风能力 hzs 三部分组成。

P1 P2 h1 h2 b1 b2 h1 h2 kg z2 z1

注意两截面的总压降 H

H h1 h2 hlz

w22 w12 2

k g z2 z1

hlz hjs hzs

hlz : 流动阻力;

hjs:加速压降;

hzs:自生通风力(密度差引起的浮生力)

hjs

w22 w12 2

hjs 是由于介质速度变化而引起的压头损

失,介质速度的变化有二个原因:

锅炉设备空气动力计算

h+(h=mc'w—用关内的饿平均流速和烟温。

h—p194.fig8mc''h,'h—进出口阻力系数。

k V ∂)lkτ∂∂℃。

/kg 。

∂—烟道中的漏风系数。

砖烟道 每∂=0.05 钢烟道 每 ∂=0.01 ∂=0.05 ∂=0.1—排烟(尾部受热面后的过量空气系数及温度℃)冷空气温度。

mc h ,w ﹤mc h 不计。

12~25 m/s 求截面不变和做mc h 场的一段,计算出烟道的局部阻力。

mc h →mc l h ⨯h ﹤0.1,在计算不多于h =mc h +jb h (出口)mc h =i 0.02~0.03jb h —h十,烟道的全压降。

seH ={1h ∑(1+μ2h ∑}×1.293yse H — 烟道修正后的总水力阻力。

1h ∑—炉膛出口→除尘器的总阻力。

2h ∑—除尘器以后的阻力。

—飞灰重量浓度㎏y H =l h +Sl H -ZS H ''l h —平衡通风时炉膛出口处的真空度(燃料、炉型、燃烧方式)h ﹦mc h +部阻力。

l ∂+ky ∂(273ky ∂—空气预热器的漏风系数,一般取0.05lk τ—冷空气温度,从锅炉房内吸取冷空气时mc h 的15w ﹤10m/s mc h mc h ﹦mc h ll ∂+ky ∂(273从锅炉房内收入冷空气时,取ky ∂空气预热器中空气漏入烟道中的漏风系数,一般取风道的阻力主要取决于局部阻力2.风道中w l ∂(273热空气温度,在热力计算中已定了。

h ﹦hh ∑se H ﹦kh b ∑101325——海拨高度高度超过h ∑﹥3000Pa 2h ,b —当地平均大气压力。

h ∑≤3000Pa 自生风力的计算:(ρ-ρ)H ﹦∑H =k Se H + k ZS H。

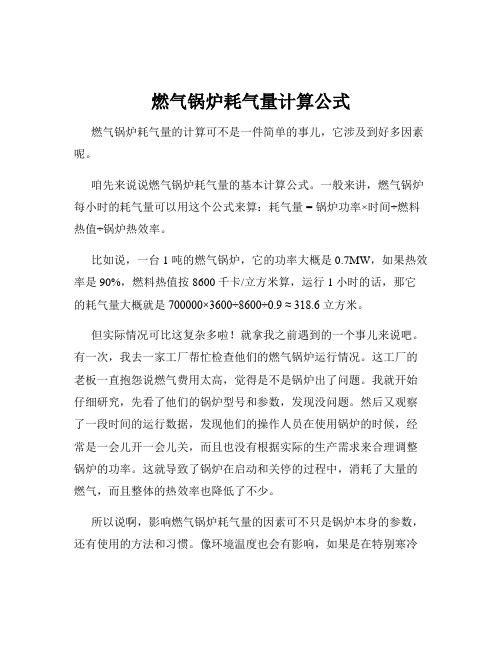

燃气锅炉耗气量计算公式

燃气锅炉耗气量计算公式燃气锅炉耗气量的计算可不是一件简单的事儿,它涉及到好多因素呢。

咱先来说说燃气锅炉耗气量的基本计算公式。

一般来讲,燃气锅炉每小时的耗气量可以用这个公式来算:耗气量 = 锅炉功率×时间÷燃料热值÷锅炉热效率。

比如说,一台 1 吨的燃气锅炉,它的功率大概是 0.7MW,如果热效率是 90%,燃料热值按 8600 千卡/立方米算,运行 1 小时的话,那它的耗气量大概就是700000×3600÷8600÷0.9 ≈ 318.6 立方米。

但实际情况可比这复杂多啦!就拿我之前遇到的一个事儿来说吧。

有一次,我去一家工厂帮忙检查他们的燃气锅炉运行情况。

这工厂的老板一直抱怨说燃气费用太高,觉得是不是锅炉出了问题。

我就开始仔细研究,先看了他们的锅炉型号和参数,发现没问题。

然后又观察了一段时间的运行数据,发现他们的操作人员在使用锅炉的时候,经常是一会儿开一会儿关,而且也没有根据实际的生产需求来合理调整锅炉的功率。

这就导致了锅炉在启动和关停的过程中,消耗了大量的燃气,而且整体的热效率也降低了不少。

所以说啊,影响燃气锅炉耗气量的因素可不只是锅炉本身的参数,还有使用的方法和习惯。

像环境温度也会有影响,如果是在特别寒冷的冬天,为了保持一定的室内温度,锅炉就得消耗更多的燃气来提供足够的热量。

另外,房屋的保温性能也很重要。

要是房子保温不好,热量散失得快,锅炉就得不停地工作来补充热量,这耗气量自然就上去了。

还有,燃气的质量也会有影响。

如果燃气的热值不稳定,那计算出来的耗气量也会有偏差。

总之,要准确计算燃气锅炉的耗气量,得综合考虑好多因素。

不能光看公式,还得结合实际情况来分析。

希望大家在使用燃气锅炉的时候,都能多留意这些细节,既能节能减排,又能节省费用,多好呀!。

燃气工业炉的热工过程及热力计算

燃气工业炉的热工过程及热力计算燃气工业炉通常是一种用于生产工业产品或炼化原料的设备。

不同于电力工业中使用的燃煤炉,燃气炉使用的是天然气或其他燃气类型。

在生产和运营过程中,燃气工业炉需要进行热力计算以确保工作效率、生产质量和能源使用情况得到最大程度的优化。

燃气工业炉的热工过程燃气工业炉的热工过程可以分为两个阶段:进料加热和反应反弹。

在进料加热过程中,先将原材料投入燃气工业炉中,燃气通过加热器进入炉膛,使材料升温到预定的温度。

在反应反弹阶段,材料开始反应并放出能量,同时产生一些废气或其它废物。

废气通过烟道排放到大气中。

燃气工业炉的热工过程可以用以下公式表示:Q = m * c * (T2 - T1)其中,Q代表净热量(kJ),m代表物体质量(kg),c代表物质的比热容(kJ/kg K),T1和T2分别代表原材料的初始温度和加热后的最终温度。

燃气工业炉的热力计算热力计算通常是用来确定燃气工业炉中加热过程的能量损失和能源利用效率。

一般来说,热力计算包括以下关键参数:1.初始条件:这包括原材料和天然气的质量和温度等信息。

2.进料加热:在燃气工业炉中加热原料是通过将天然气通过预热器加热并引入炉腔中实现的。

3.反应过程:在加热过程中,原材料达到一定的温度,就会发生与燃气的反应。

这个过程需要计算能量释放及任何质量损失。

4.烟气处理:废气或其它废物通过烟道排放到大气中,需要计算排放废气的热质量和允许排放的最大限度。

以上参数都可以通过现场的测试、测量和分析计算来得出。

最终,热力计算的结果能够用于优化燃气工业炉的生产过程,提高能源使用效率和生产质量。

结论燃气工业炉的热工过程及热力计算是燃气工业生产中非常重要的环节。

通过合理的热力计算,工厂能够确定合适的燃气使用量、加热温度及排放标准。

这将非常有助于提升燃气工业炉的生产效率、降低能源成本、保证最终产品的质量和保护环境。

(1500字)。

空气动力计算

缺点:由于整个烟道都处于负压, 仅适用小型锅炉,用于大容量锅炉 时,由于阻力大,漏风严重,影响 效率。

3.正压通风:

除烟囱外,仅装置送风机来克服整个系统 的流动阻力。

优点:仅一个风机,系统简单,整个烟风 道正压工作。无漏风,提高效率。

缺点:必须严格密封,不能在正压较大时 工作,否则 火焰和烟气将会喷出,危及人 身安全,损坏设备,影响锅炉房卫生,目 前,多用于小型燃油炉。

hzsHg1.223753tk3tk —风道中空气的温度

总的自生通风力 Hzs hzs

空气向上流动时,取正号,向下时 取负号。(与烟道时相同)

8. 总 压 降

H k

H lz

H zS

S

' l

S

' l

—

炉

膛

内

空

气

进

口

高

度

上

的

负

压

若烟

气

出

口在炉

膛

上部:

S

' l

S

'' l

0 .95

Hg

若烟

气

出

口在炉

自生通风能力

h z skg z 2 z 1

它由介质与外界空气的密度差和通 道的高度差所产生。

由 于 烟 道 中 的 介 质 密 度 总 小 于 外 界 空 气 密 度 k 。

结论 ①在上升烟道中,自生通风力为正值,可用来克服流动阻力,如烟囱。

②在下降烟道中,则hzs 为负值,阻滞介质流动,需消耗外界压头。

膛

下部:

S

' l

S

'' l

0 .95

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

燃气工业炉空气动力计算

一、燃气工业炉气体流动的特点

(一)燃气工业炉空气动力学及空气动力计算

为了使燃气工业炉能正常地工作,需要不断供给燃烧所用的燃气和空气,同时又要不断地把燃烧产生的烟气排出炉外。

所谓燃气工业炉的通风过程,正是指保证工业炉正常运行的连续供风和排烟的过程。

燃气工业炉空气动力学就是用流体力学的基本原理来研究炉中气体流动和平衡的规律,以解决工业炉通风过程中的实际问题。

其目的为正确组织工业炉内的气体流动,保证炉料加热的质量,最终使工业炉生产达到良好的技术指标。

同时,按照流体力学的基本原理。

进行燃气工业炉的空气动力计算,求得送风、排烟系统内各区段的阻力、浮力,确定通风系统的压力分布,并求得总压降,为烟囱设计或送风机、引风机的选择,为工业炉生产操作、控制及安全运行等提供可靠依据。

(二)燃气工业炉气体流动的特点及实用流体方程

图3—9—15为工业炉自然通风时炉膛及烟道系统压力分布图。

横坐标对应上图示意的通风系统各处;纵坐标为各处的相对压力(Pa)。

图3-9-15燃气工业炉通风系统

图中,1为空气、燃气进口;2为燃烧室或火道,燃气和空气在此混合、燃烧;3为燃气工业炉炉膛,2—3由于浮力作用,系统压力增加至正压,满足了炉膛为

正压的要求;4—5—6为烟道,烟气流动过程中,4—5克服阻力,消耗能量,系统压力降低,5—6由于浮力作用,系统压力又有所增加;6—7为热交换器,烟气流经时,阻力消耗大,系统压力下降;7—8—9也是烟道,7—8烟气流经烟道闸门,克服局部阻力,消耗较大能量;8—9烟气消耗能量,克服烟道阻力;9—10为烟囱,由于高大烟囱的浮力远大于阻力,使系统压力增大,到烟囱出口接近零压。

在燃气工业炉内,被加热物料一般都放在炉底,因此控制炉内压力的首要任务是保证炉底相对压力为零或微小正压(通常10~20Pa)。

这时炉门缝隙稍有火苗冒出,而没有冷空气吸入,以保持炉内气氛,并使炉内不会有太多的过剩空气,不至降低炉温和恶化传热过程。

燃气工业炉整个送风、排烟系统的压力都接近于大气压,各处相对压力的数值都很小,而且变化甚微,如图3—9—15仅为-lOOPa~0Pa变化。

即使在压力变化最大的空气、燃气预热器或余热锅炉中,变化也常常只有几千帕,因此,可忽略压力变化对气体可压缩性的影响。

同时,在各种情况下,整个送风、排烟系统的气流速度都不大,约每秒数米,气体马赫数(气流速度与当地音速之比值)远小于0.3,完全可以忽略流速变化对气体可压缩性的影响。

显然,在燃气工业炉通风过程中,影响气体可压缩性的压力、流速,温度三因素中,只有温度变化最剧烈,是不可忽略的。

所以,必须分区段来确定气体的温度及密度,在温度变化范围较小的区段,可取算术平均密度;在温度变化剧烈的区段,则应取算术平均温度下的调和平均密度。

这样处理之后,在燃气工业炉空气动力计算中,就可以把通风系统内的气体都当成是不可压缩的流体了。

根据以上讨论,燃气工业炉空气动力计算的实用流体方程,就是实际流体的伯努利方程式,如式(2—23)所描述。

二、气体的阻力计算

燃气工业炉空气动力计算中,气体流动阻力包括摩擦阻力利局部阻力。

其计算基本公式见式(2—27)、式(2—29),在进行局部阻力计算时,其局部阻力系数K由通道或管路的结构而定。

当气流横向冲刷管束时,无论有无热交换,其流动阻力均属局部阻力,局部阻力系数K与管束的结构形式、管子排数及Re数有关。

可以区别顺列管束、错列管束按计算公式或线算图来确定。

空气、燃气或烟气流经管束时,由于截面收缩和扩大所引起的阻力损失已计入K中,不再另外计算。

计算时,气流速度按烟道有效截面确定。

烟气流动阻力计算简介如下。

计算烟气流动阻力的原始数据为烟气量、各区段烟气的平均流速和温度、烟道的有效截面积及其它结构特性。

这些数据在燃气燃烧计算和热力计算中已经提及。

由于阻力计算时所使用的各种线算图都是对于空气绘制的。

因此,为了方便起见,可以利用线算图求得相应于空气密度的烟道各部分阻力;然后再根据烟气的密度进行阻力换算。

计算烟气流动阻力的顺序是从炉膛开始,沿烟气流动方向,依次汁算空气(燃气)预热器、余热锅炉、烟道等各部分的阻力。

各部分阻力之和即为烟道的全压降。

1.炉膛

炉膛的摩擦阻力损失按式(2-27)计算,式中ω0、t为炉膛内烟气平均流速和温度。

实际上由于工件在炉底排列并不整齐,故炉膛内压力损失比汁算结果要大。

可以粗略地取为计算值的两倍。

2.空气(燃气)预热器

其结构形式有管式、片状和辐射式。

(1)管式空气预热器

这种换热器的基本构件是钢管。

通常管内走空气,管外走烟气。

一般机械排风时,可采用烟气在管内流动,此时烟气阻力由管内的摩擦阻力和管子进出口的局部阻力所组成。

这两项阻力均按平均烟气流速和温度计算。

管式空气预热器的摩擦阻力和局部阻力也可按公式和线算图确定。

当空气在管内流动时,一般流速为4~8m/s;烟气则以1~2m/s的速度从管间流过。

空气和烟气流速之比应不小于1.5~3.0,以防管子烧坏。

预热器内的空气阻力为300~3000Pa;烟气阻力为20~300Pa。