低温湿H2S腐蚀与防护措施

湿硫化氢腐蚀

环境介质:冷凝水中H2S 2296mg/l, 检测发现焊缝和热影响区的硬度在

HV240-265 范 围 , 高 于 HB235, 金 相 组 织中存在对应力腐蚀敏感的贝氏体, 钢中含有棱形MnS夹杂物。

5、 FCC装置吸收稳定部分解吸塔顶头盖焊 缝 开 裂 。 材 质 : 1 2 Cr2AlMoV 20mm , 用 A302焊条焊接,焊后未经热处理。投用半年 以后,断续发生起源焊缝并向母材延伸的开 裂4次,经分析开裂是由于湿硫化氢环境中 硫化氢导致的应力腐蚀开裂造成的。

三加氢:1、循环氢压缩机C1101气体引压阀阀杆与 阀体螺纹连接处断裂,上阀杆飞出,大量氢气喷出, 车间发现并处理用时,幸未发生恶性事故。(阀门 结构用材质与四加氢相同,损坏原因一样,断口为

典型脆性断口,判定为湿硫化氢应力腐蚀断裂。 (SSCC、HIC) )

四加氢

循环氢压缩机C301气体引压阀阀盖螺纹连接 处断裂,阀杆与阀盖飞出,大量氢气喷出,车 间发现并处理用时,幸未发生恶性事故。(已

12、 胜南京炼油厂FCC吸收解吸塔降液板使用半 年后出现HB,一个周期后HB处开裂。

13、 胜利炼油厂FCC吸收解吸气后冷凝器壳体使 用不到一年出现氢鼓泡、鼓泡开裂和焊缝开裂。 (T=45℃,P=1 Mpa,介质含H2S6%,CN 0.1%及 少量水分,材质为16Mn)。

14、 胜利炼油厂气体脱硫装置的溶剂再生塔 顶酸性气冷却器管束折流板上氢鼓泡和鼓泡 开裂(1972年)、壳体(16 Mn)氢鼓泡和鼓 泡开裂近500多处(1979年)。

1、1Cr13、2 Cr13、3 Cr13金相组织为马氏体 组织,硬度高,对SCC最敏感,易产生应力腐 蚀断裂。不宜用于湿硫化氢应力腐蚀环境。 2、湿硫化氢应力腐蚀环境下使用时,选购阀 门应注明使用条件,指定阀门各部件用材。

焦化装置低温硫化氢系统腐蚀与防护

3结论

焦化装置低温硫化氢腐蚀的发生,可以通过一 系列手段来解决,长期以来对二次加工特别是焦化装 置的腐蚀没有引起足够的重视。不过可以根据加工原

127.62 208.47 20().19

年累计平均 年累计平均

料的情况选择适当的防腐蚀手段。

第23卷第6期2009年6月

......全面腐望控制

35

鼬

万方数据

Wet

Hydrogen Sulfides Corrosion in Delayed Coking System and Protection WANG

Jing—hui.ZHAO

Wen.zhen

(School of Material Science and Engineering Xi’an JiaoToug University,Xi’all 7 1 0049,China)

x

表2

时间

20080102 20080109 20080116 20080130 20080206 20080213 20080213 2()080220 20080305 20080305

二焦化酸性水分析结果

样品部位

D102 D102 D102 D102 D102 D102 D202 D102 D102 D202

9 9 9 9 9 9 9 9

6620.04

5831.94 6304.8 12609.6 3152.4 4145.4l 5816.18

10击(相对处理量)。表l、表2为含

硫污水的分析结果,从分析结果来判断腐蚀情况, 二焦化的腐蚀情况要较一焦化严重很多。一焦化目 前防腐效果还比较好,只是偶尔出现铁离子超标现 象,但分析数据不多,每周只做一次分析,数据反 馈太迟对操作调整不利。目前原料含硫含酸量较大, 处理量过大,装置加工负荷已达设计值的117%,管 线内油气流速增加,冲刷作用加快腐蚀应引起特别

化工设备在湿硫化氢环境中的腐蚀问题及防护方式研究

Internal Combustion Engine & Parts• 129 •化工设备在湿硫化氢环境中的腐蚀问题及防护方式研究袁景(济钢集团检修工程公司,济南250100)摘要:本文首先针对化工设备在湿硫化氢环境中产生腐蚀和损坏的原因进行论述,并从科学的角度,分析了造成化工设备腐蚀 现象的机理,并对其中影响化工设备腐蚀程度的因素进行论述,最后结合工作经验,建设性地提出了化工设备在湿硫化氢环境中的有 效防腐措施。

关键词:化工设备;腐蚀原因;因素;防范措施1化工设备在湿硫化氢环境中的腐蚀原因分析以济钢化工厂作为例子,经检测,在该企业所使用的 焦炉煤气中,硫元素含量相对较高。

从企业对化工设备的 使用数据分析后可以发现,发生腐蚀现象的化工设备介质 当中,都或多或少含有硫元素。

尽管焦炉煤气在提炼环节 已经进行过脱硫处理,但是整体效果并不显著。

所以,湿硫 化氢环境(即硫化氢和水融合型腐蚀环境)大量存在于该 化工厂的回收车间、焦油车间等区域。

按照相关资料并综 合该化工企业的实际状况,可以分析出在设备介质当中,大量含有硫化氢分子是造成以上化工设备极易发生腐蚀 现象的主要原因。

同时,在这些化工设备使用过程当中,还存在有很多 导致局部应力加大的因素,涵盖物理损伤(例如磨损、磨蚀 等)、化学损伤(例如晶间腐蚀、电池腐蚀、缝隙腐蚀等);化 工设备部件各部分温度存在较大差异而产生温度应力;含作者简介:袁景(1987-)男,山东菏泽人,中级职称,本科,研究 方向为钢铁化工企业的设备维修与管理。

务器往上一层提供调用数据,向用户反馈信息,并显示在 Web浏览器上。

各层之间不具有依赖性,各模块相对独立,每层实现的功能不同,应用方法也存在差异。

B/S结构的 安全性高,节约系统开发成本,方便系统和软件的更新与 升级,提升系统整体性能。

并且还可以实现远程访问,大大 便利了实验室管理和教学工作。

3.5系统的数据库设计由于实验室自动管理系统中需要存储大量的信息,因此,应该设计系统数据库,要求该数据库具有人机对话简 易、操作简便、功能完备、安全性强的特点。

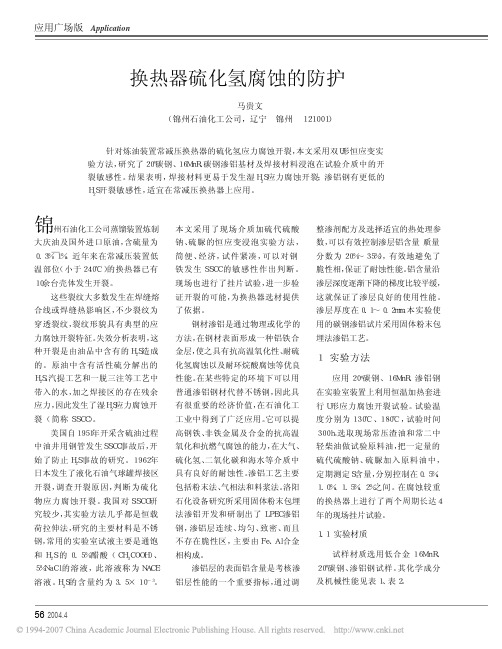

换热器硫化氢腐蚀的防护

2.1 实验室试验结果(见表3)

20# 碳钢、16MnR 两种钢出现的 裂纹均在焊缝热影响区处,裂纹平 行于焊缝。腐蚀失效属H2S应力腐蚀

图3 列管式换热器U形应力腐蚀试样挂片位置

1—封头;2—法兰;3—壳体;4—换热管;5 —折流板或支撑板; 6 — U形弯曲试样挂片位置;7—管板;8—隔板

原油-常渣 20#碳钢 油换热器

未有裂纹

已开裂

裂纹在热影响区, 平行于焊缝

16MnR

未有裂纹

已开裂,有轻微裂纹 裂纹平行于焊缝

渗铝钢

未有裂纹

未有开裂裂纹

无明显腐蚀

初馏塔底-

20#碳钢

未有裂纹

已开裂

裂纹在热影响区, 平行于焊缝

常二中换热器 1 6 M n R

未有裂纹

已开裂,有轻微裂纹 裂纹平行于焊缝

应用广场版 Application

换热器硫化氢腐蚀的防护

马贵文 (锦州石油化工公司,辽宁 锦州 121001)

针对炼油装置常减压换热器的硫化氢应力腐蚀开裂,本文采用双U形恒应变实 验方法,研究了20#碳钢、16MnR、碳钢渗铝基材及焊接材料浸泡在试验介质中的开 裂 敏 感性。结果表明,焊接材料更 易 于 发 生 湿 H2S 应 力 腐 蚀 开 裂;渗 铝 钢 有 更 低 的 H2S 开 裂 敏 感 性 ,适 宜 在 常 减 压 换 热 器 上 应 用 。

渗铝钢0.1970. Nhomakorabea350.336

0.036

0.583

20#碳钢

0.213

0.032

0.325

0.034

0.572

16MnR

0.162

0.0262

0.385

硫化氢腐蚀与防护

1. 选用抗硫化氢材料抗硫化氢材料主要是指对硫化氢应力腐蚀开裂和氢损伤有一定抗力或对这种开裂不敏感的材料。

同时采用低硬度(强度)和完全淬火+回火处理工艺对材料抗硫化氢腐蚀是有利的。

美国国家腐蚀工程师学会(NACE)标准MR-01-75(1980年修订)中规定:含硫化氢环境中使用的钻杆、钻杆接头、钻铤和其它管材的最大硬度不许高于HRC22;钻杆接头与钻杆的焊接及热影响区应进行淬火+595℃以上温度的回火处理;对于最小屈服强度大于655MPa的钢材应进行淬火+回火处理,以获得抗硫化物应力腐蚀开裂的最佳能力抗H2S腐蚀钢材的基本要求:⑴成分设计合理:材料的抗H2S应力断裂性能主要与材料的晶界强度有关,因此常常加入Cr、Mo、Nb、Ti、Cu等合金元素细化原始奥氏体晶粒度。

超细晶粒原始奥氏体经淬火后,形成超细晶粒铁素体和分布良好的超细碳化物组织,是开发抗硫化物应力腐蚀的高强度钢最有效的途径。

⑵采用有害元素(包括氢, 氧, 氮等)含量很低纯净钢;⑶良好的淬透性和均匀细小的回火组织,硬度波动尽可能小;⑷回火稳定性好,回火温度高(>600℃);⑸良好的韧性;⑹消除残余拉应力。

2.添加缓蚀剂实践证明合理添加缓蚀剂是防止含H2S酸性油气对碳钢和低合金钢设施腐蚀的一种有效方法。

缓蚀剂对应用条件的选择性要求很高,针对性很强。

不同介质或材料往往要求的缓蚀剂也不同,甚至同一种介质,当操作条件(如温度、压力、浓度、流速等)改变时,所采用的缓蚀剂可能也需要改变。

用于含H2S酸性环境中的缓蚀剂,通常为含氧的有机缓蚀剂(成膜型缓蚀剂),有胺类、米唑啉、酰胺类和季胺盐,也包括含硫、磷的化合物。

如四川石油管理局天然气研究所研制的CT2-l和CT2-4油气井缓蚀剂及CT2—2输送管道缓蚀剂,在四川及其他含硫化氢油气田上应用均取得良好的效果。

3.控制溶液pH值提高溶液pH值降低溶液中H+含量可提高钢材对硫化氢的耐蚀能力,维持pH值在9~11之间,这样不仅可有效预防硫化氢腐蚀,又可同时提高钢材疲劳寿命。

硫化氢腐蚀与防护相关知识

硫化氢腐蚀与防护相关知识1. 硫化氢腐蚀的预防措施1.1. 选用抗硫化氢材料抗硫化氢材料主要是指对硫化氢应力腐蚀开裂和氢损伤有一定抗力或对这种开裂不敏感的材料。

同时采用低硬度(强度)和“完全淬火+回火”处理工艺对材料抗硫化氢腐蚀是有利的。

美国国家腐蚀工程师学会(NACE)标准MR-01-75(1980年修订)中规定:含硫化氢环境中使用的钻杆、钻杆接头、钻铤和其它管材的最大硬度不许高于HRC22;钻杆接头与钻杆的焊接及热影响区应进行“淬火+595℃以上温度的回火”处理;对于最小屈服强度大于655MPa的钢材应进行“淬火+回火”处理,以获得抗硫化物应力腐蚀开裂的最佳能力。

1.2. 抗H2S腐蚀钢材的基本要求⑴成分设计合理:材料的抗H2S应力断裂性能主要与材料的晶界强度有关,因此常常加入Cr、Mo、Nb、Ti、Cu等合金元素细化原始奥氏体晶粒度。

超细晶粒原始奥氏体经淬火后,形成超细晶粒铁素体和分布良好的超细碳化物组织,是开发抗硫化物应力腐蚀的高强度钢最有效的途径。

⑵采用有害元素(包括氢,氧,氮等)含量很低纯净钢;⑶良好的淬透性和均匀细小的回火组织,硬度波动尽可能小;⑷回火稳定性好,回火温度高(>600℃);⑸良好的韧性;⑹消除残余拉应力。

1.3. 添加缓蚀剂实践证明合理添加缓蚀剂是防止含H2S酸性油气对碳钢和低合金钢设施腐蚀的一种有效方法。

缓蚀剂对应用条件的选择性要求很高,针对性很强。

不同介质或材料往往要求的缓蚀剂也不同,甚至同一种介质,当操作条件(如温度、压力、浓度、流速等)改变时,所采用的缓蚀剂可能也需要改变。

用于含H2S酸性环境中的缓蚀剂,通常为含氧的有机缓蚀剂(成膜型缓蚀剂),有胺类、米唑啉、酰胺类和季胺盐,也包括含硫、磷的化合物。

如四川石油管理局天然气研究所研制的CT2-l和CT2-4油气井缓蚀剂及CT2—2输送管道缓蚀剂,在四川及其他含硫化氢油气田上应用均取得良好的效果。

1.4. 控制溶液pH值提高溶液pH值降低溶液中H+含量可提高钢材对硫化氢的耐蚀能力,维持pH值在9~11之间,这样不仅可有效预防硫化氢腐蚀,又可同时提高钢材疲劳寿命。

硫化氢腐蚀与防护相关知识

硫化氢腐蚀与防护相关知识硫化氢腐蚀与防护相关知识1. 硫化氢腐蚀的预防措施1.1. 选⽤抗硫化氢材料抗硫化氢材料主要是指对硫化氢应⼒腐蚀开裂和氢损伤有⼀定抗⼒或对这种开裂不敏感的材料。

同时采⽤低硬度(强度)和“完全淬⽕+回⽕”处理⼯艺对材料抗硫化氢腐蚀是有利的。

美国国家腐蚀⼯程师学会(NACE)标准MR-01-75(1980年修订)中规定:含硫化氢环境中使⽤的钻杆、钻杆接头、钻铤和其它管材的最⼤硬度不许⾼于HRC22;钻杆接头与钻杆的焊接及热影响区应进⾏“淬⽕+595℃以上温度的回⽕”处理;对于最⼩屈服强度⼤于655MPa的钢材应进⾏“淬⽕+回⽕”处理,以获得抗硫化物应⼒腐蚀开裂的最佳能⼒。

1.2. 抗H2S腐蚀钢材的基本要求⑴成分设计合理:材料的抗H2S应⼒断裂性能主要与材料的晶界强度有关,因此常常加⼊Cr、Mo、Nb、Ti、Cu等合⾦元素细化原始奥⽒体晶粒度。

超细晶粒原始奥⽒体经淬⽕后,形成超细晶粒铁素体和分布良好的超细碳化物组织,是开发抗硫化物应⼒腐蚀的⾼强度钢最有效的途径。

⑵采⽤有害元素(包括氢,氧,氮等)含量很低纯净钢;⑶良好的淬透性和均匀细⼩的回⽕组织,硬度波动尽可能⼩;⑷回⽕稳定性好,回⽕温度⾼(>600℃);⑸良好的韧性;⑹消除残余拉应⼒。

1.3. 添加缓蚀剂实践证明合理添加缓蚀剂是防⽌含H2S酸性油⽓对碳钢和低合⾦钢设施腐蚀的⼀种有效⽅法。

缓蚀剂对应⽤条件的选择性要求很⾼,针对性很强。

不同介质或材料往往要求的缓蚀剂也不同,甚⾄同⼀种介质,当操作条件(如温度、压⼒、浓度、流速等)改变时,所采⽤的缓蚀剂可能也需要改变。

⽤于含H2S酸性环境中的缓蚀剂,通常为含氧的有机缓蚀剂(成膜型缓蚀剂),有胺类、⽶唑啉、酰胺类和季胺盐,也包括含硫、磷的化合物。

如四川⽯油管理局天然⽓研究所研制的CT2-l和CT2-4油⽓井缓蚀剂及CT2—2输送管道缓蚀剂,在四川及其他含硫化氢油⽓⽥上应⽤均取得良好的效果。

柴油加氢装置的低温湿硫化氢腐蚀与防护

柴油加氢装置的低温湿硫化氢腐蚀与防护作者:李航杨国颂来源:《中国科技博览》2018年第32期[摘要]考虑到柴油加氢装置在柴油生产过程中的重要意义,本文将论述的主题确定为柴油加氢装置的低温湿硫化氢腐蚀与防护情况。

在本篇文章中,笔者首先就柴油加氢装置生产过程中,容易出现的低温湿硫化氢腐蚀类型进行了分析,接着便以上述类型产生的原因进行探索,并在此基础上,针对性提出了有助于缓解柴油加氢装置低温湿硫化氢腐蚀情况的防护策略,希望能够为行业相关人士提供有价值的信息。

[关键词]柴油加氢装置;低温湿硫化氢腐蚀;注射减缓蚀剂中图分类号:TS566 文献标识码:A 文章编号:1009-914X(2018)32-0074-01引言随着我国石油产业的飞速发展,作为轻质石油产品的柴油在市场上开始具有广阔的发展前景,使得柴油加氢装置性能的稳定性成为了人们关注的焦点。

在柴油的加氢过程中,通常会产生一系列的化学反应,同时排放出硫化氢等一系列具有高度腐蚀性的化学物质,使得柴油加氢装置在长期的生产过程中面临着被腐蚀的风险,一旦柴油加氢装置的生产性能下降,会影响柴油生产工艺的顺利进行。

一、浅析柴油加氢装置的低温湿硫化氢腐蚀类型(一)反应产物及应力腐蚀在石油化工生产中,加氢工艺能够对柴油产品进行精细化的制造与加工,促使柴油的加工深度得以提高,继而显著提高柴油的使用性能,保障机械的运行安全。

柴油加氢装置产生腐蚀现象的原因大多来源于腐蚀介质,通常一种是高压氢,另一种则是在脱硫工艺当中,产生了大量硫化氢与氯化铵,这些介质对柴油加氢装置具有不同程度的腐蚀性。

就像汽提塔、冷凝冷却系统,以及循环氢脱硫等系统的反应产物中,就会产生低温湿硫化氢腐蚀,或者是氯化物腐蚀应力开裂等情况,使得柴油加氢装置受到不同程度的腐蚀危害。

而且,在加氢工艺的停工期间,柴油加氢装置中存在的连多硫酸等介质,会对加氢装置造成应力、腐蚀等影响,导致加氢装置出现开裂的情况,继而影响到柴油加氢装置的使用性能[1]。