麦芽、炒麦芽、焦麦芽生产工艺规

麦芽制造工艺与质量评价

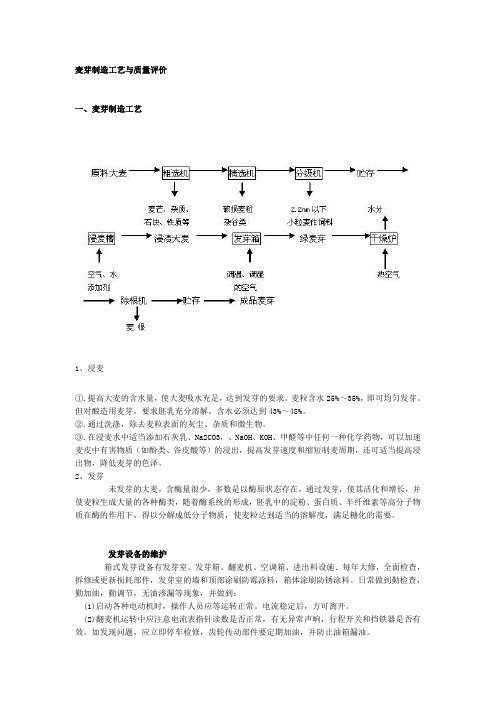

麦芽制造工艺与质量评价一、麦芽制造工艺1、浸麦①.提高大麦的含水量,使大麦吸水充足,达到发芽的要求。

麦粒含水25%~35%,即可均匀发芽。

但对酿造用麦芽,要求胚乳充分溶解,含水必须达到43%~48%。

②.通过洗涤,除去麦粒表面的灰尘、杂质和微生物。

③.在浸麦水中适当添加石灰乳、Na2CO3,、NaOH、KOH、甲醛等中任何一种化学药物,可以加速麦皮中有害物质(如酚类、谷皮酸等)的浸出,提高发芽速度和缩短制麦周期,还可适当提高浸出物,降低麦芽的色泽。

2、发芽未发芽的大麦,含酶量很少,多数是以酶原状态存在,通过发芽,使其活化和增长,并使麦粒生成大量的各种酶类,随着酶系统的形成,胚乳中的淀粉、蛋白质、半纤维素等高分子物质在酶的作用下,得以分解成低分子物质,使麦粒达到适当的溶解度,满足糖化的需要。

发芽设备的维护箱式发芽设备有发芽室、发芽箱、翻麦机、空调箱、进出料设施.每年大修,全面检查,拆修或更新损耗部件,发芽室的墙和顶部涂刷防霉涂料,箱体涂刷防锈涂料。

日常做到勤检查,勤加油,勤调节,无油渗漏等现象,并做到:(1)启动各种电动机时,操作人员应等运转正常。

电流稳定后,方可离开。

(2)翻麦机运转中应注意电流表指针读数是否正常,有无异常声响,行程开关和挡铁器是否有效。

如发现问题,应立即停车检修,齿轮传动部件要定期加油,并防止油箱漏油。

(3)翻麦机、刮麦铲设置的电气连锁装量应符合操作要求,转移车道轨对准后方可开车,以防操作失误造成碰撞,而发生机械人身事故。

3、绿麦芽的干燥绿麦芽用热空气强制通风进行干燥和焙焦的过程即为干燥。

干燥目的:(1) 除去绿麦芽多余的水分,使麦芽水分降低到5%以下。

(2) 终止绿麦芽的生长和酶的分解作用,并最大限度地保持酶的活力。

(3) 经过加热分解并挥发出DMS的前体物质,改善啤酒的风味。

(4) 除去绿麦芽的生腥味,经过焙焦使麦芽产生特有的色、香、味。

(5) 干燥后易于除去麦根。

麦根吸湿性强,不利麦芽贮存,有苦涩味并且容易使啤酒混浊。

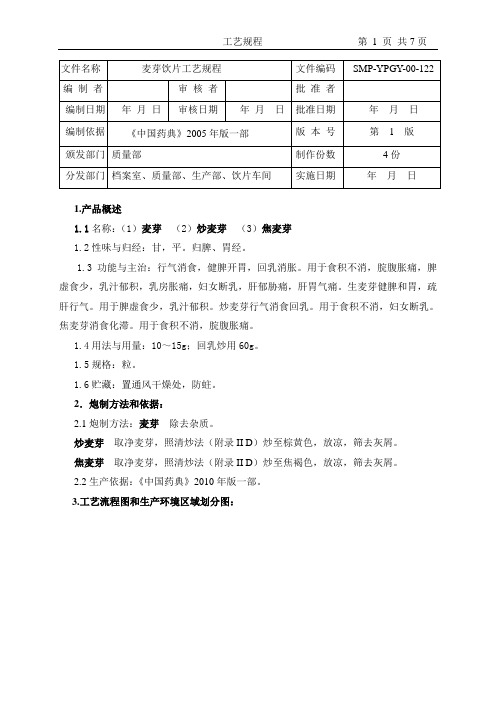

麦芽饮片中药工艺规程

目的制定麦芽饮片工艺规程,使其生产操作规范化、标准化,符合本公司生产实际和GMP的管理要求,保证生产出的产品质量均一、稳定。

保证产品在生产、储存、销售过程中符合质量标准要求。

范围适用于麦芽饮片的全过程。

责任人生产部人员、质量部人员、生产车间人员、检测中心人员。

内容1.产品概述1.1产品名称:麦芽。

1.2产品代码:1.3来源:本品为禾本科植物大麦Hordeurn vulgare L.的成熟果实经发芽干燥的炮制加工品。

将麦粒用水浸泡后,保持适宜温、湿度,待幼芽长至约5mm时,晒干或低温干燥。

1.4性状1.4.1大麦:本品呈梭形,长8~12mm,直径3~4mm。

表面淡黄色,背面为外稃包围,具5脉;腹面为内稃包围。

除去内外稃后,腹面有1条纵沟;质硬,断面白色,粉性。

气微,味微甘。

1.4.2麦芽饮片:本品呈梭形,长8-12mm,直径3-4mm。

表面淡黄色,背面为外稃包围,具5脉,伸长面为内稃包围。

除去内外稃后,腹面有1纵沟,基部胚根处生出幼芽和须根,幼芽长披针状条形,长约5mm。

须根数条,纤细而弯曲。

质硬,断面白色,粉性,。

气微,味微甘。

1.5性味与归经:甘,平。

归脾、胃经。

1.6功能与主治:行气消食,健脾开胃,回乳消胀。

用于食积不消,脘腹胀痛,脾虚食少,乳汁郁积,乳房胀痛,妇女断乳,肝郁胁痛,肝胃气痛。

生麦芽健脾和胃,疏肝行气。

用于脾虚食少,乳汁郁积。

炒麦芽行气消食回乳。

用于食积不消,妇女断乳。

焦麦芽消食化滞。

用于食积不消,脘腹胀痛。

1.7饮片规格:整粒。

1.8包装规格:1.9贮藏:置通风干燥处,防蛀。

2.生产依据:整理炮制依据及炮制方法见《中华人民共和国药典》2015版第156 页。

3.工艺流程图检验4.加工炮制操作过程4.1生产前的检查和准备:生产前各工序班组长确认各工序人员着装应符合要求;工作场所有《清场合格证》,并在有效期内;各工序设备处于完好状态,已清洁并在有效期内;计量器具、仪表在检定周期内;工器具已清洁并在有效期内;公用介质应符合规定;核对物料标识卡与实物一致,且符合生产要求;核对内包装材料与标准样张相符;生产前,收回《清场合格证》附于本批《批生产记录》上,同时做好《生产状态标识》。

烘法加工中药炮制品炒麦芽的工艺研究

烘法加工中药炮制品炒麦芽的工艺研究

一、麦芽的原料选择

麦芽是指经过发芽、干燥后制成的蒸馏酒基础原料。

在制作麦芽的过程中,粮食的品质、环境温度、水分含量等因素都对麦芽的品质和药效产生了重要影响。

因此,在进行炒

麦芽的工艺研究时,需要仔细选择优质的麦芽原料。

二、麦芽的烘前处理

在炒麦芽之前,需要对麦芽进行一系列的准备工作,以保证其烘制品质。

首先要去除

麦芽内部的延伸部位,然后将麦芽进行清洗、筛选、浸泡等处理,直至其表面无污染物和

潜在的细菌。

三、麦芽的炒制工艺

1、烘制温度

在进行麦芽炒制之前,首先需要预热煤气或电炉,将其热至九成热度。

然后将预热后

的麦芽放入烤盘中,调整烘温至170-180℃。

应注意保证烘温均匀性,在烘制过程中不断

翻动麦芽,以免发生粘连现象。

2、烘制时间

一般来说,麦芽的烘制时间约为60分钟左右。

在烘制过程中,还需要掌握好烘干度,达到“内焦外软”的状态。

3、装盘与晾凉

烘制完毕后,应及时将烤盘中的麦芽装入大盘中,并进行自然晾凉。

当然,在晾凉的

过程中也需要注意晾凉温度和时间的控制。

四、烘后处理

在进行麦芽的炒制工艺后,还需要进行一些后续的处理,以便保证其品质。

一般来说,经过炒制后的麦芽应立即或在炒制后不久进行包装、贮存或直接使用。

综上所述,烘法加工中药炮制品是一项十分复杂的工艺,对工艺流程中的每个细节都

有十分高的要求。

当进行炒制时,需要严格控制烤温、烤时间和晾凉环节等因素,以确保

炒麦芽的品质和药效。

麦芽、炒麦芽、焦麦芽质量标准及检验操作规程

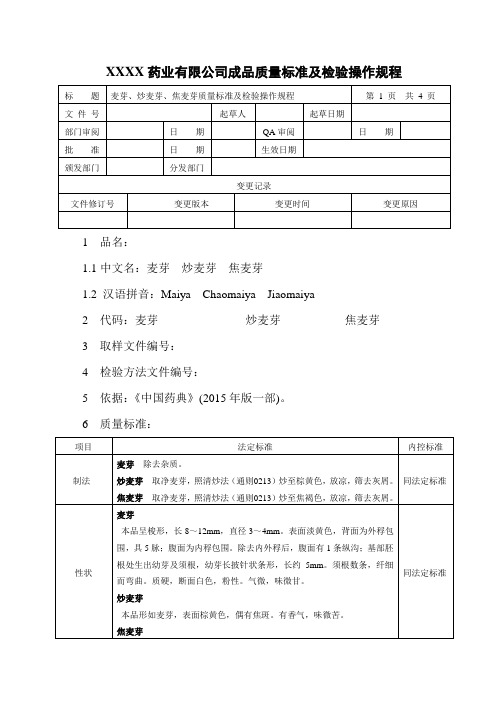

XXXX药业有限公司成品质量标准及检验操作规程1 品名:1.1中文名:麦芽炒麦芽焦麦芽1.2 汉语拼音:Maiya Chaomaiya Jiaomaiya2 代码:麦芽炒麦芽焦麦芽3 取样文件编号:4 检验方法文件编号:5 依据:《中国药典》(2015年版一部)。

6 质量标准:7 检验操作规程:7.1 试药试剂:无水乙醇、氢氧化钾、水、石油醚(30~60℃)、乙酸乙酯、麦芽对照药材、乙酸乙酯、甲苯、三氯甲烷、硝酸、乙醇、氢氧化钠滴定液、甲基红乙醇溶液指示剂。

7.2 仪器设备:电子天平、超声波清洗器、水浴锅、硅胶G薄层板、烘箱、马福炉、紫外光灯、中药二氧化硫测定仪。

7.3 性状:取本品适量,自然光下目测色泽,嗅闻气味。

7.4 鉴别:7.4.1 取本品制片置10×10显微镜下做显微观察。

7.4.2取本品5g,加无水乙醇30ml,超声处理40分钟,滤过,滤液加50%氢氧化钾溶液1.5ml,加热回流15分钟,置冰浴中冷却5分钟,用石油醚(30~60℃)振摇提取3次,每次10ml,合并石油醚液,挥干,残渣加乙酸乙酯1ml 使溶解,作为供试品溶液。

另取麦芽对照药材5g,同法制成对照药材溶液。

照薄层色谱法(附录7)试验,吸取上述两种溶液各2µl,分别点于同一硅胶G薄层板上,使成条状,以甲苯-三氯甲烷-乙酸乙酯(10:10:2)为展开剂,展开,取出,晾干,再以甲苯-三氯甲烷-乙酸乙酯(10:10:2)为展开剂,展开,取出,晾干,喷以含15%硝酸乙醇溶液,在100℃加热至斑点显色清晰,置紫外光灯(365nm)下检视。

供试品色谱中,在与对照药材色谱相应的位置上,显相同颜色的荧光斑点。

7.5 检查:7.5.1麦芽7.5.1.1水分:不得过13.0%(附录15第二法)。

7.5.1.2总灰分:不得过5.0%(附录17)。

7.5.1.3出芽率:取本品10g,照药材取样法(附录2),取对角两份供试品,检查出芽粒数与总粒数,计算出芽率(%)。

麦芽、炒麦芽、焦麦芽质量标准及检验操作规程

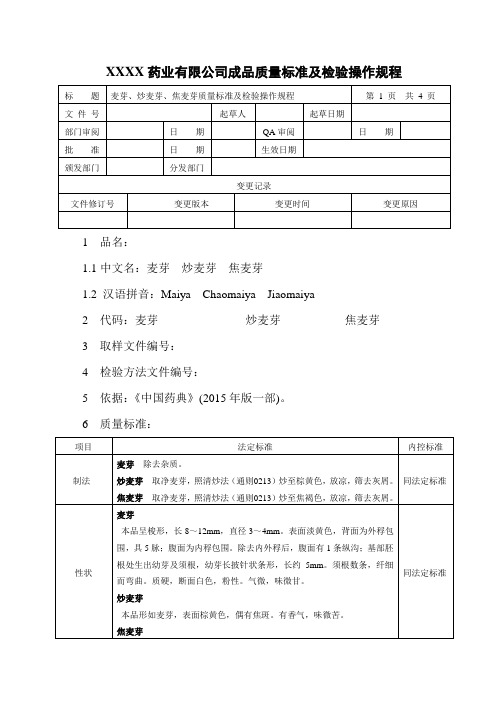

XXXX药业有限公司成品质量标准及检验操作规程1 品名:1.1中文名:麦芽炒麦芽焦麦芽1.2 汉语拼音:Maiya Chaomaiya Jiaomaiya2 代码:麦芽炒麦芽焦麦芽3 取样文件编号:4 检验方法文件编号:5 依据:《中国药典》(2015年版一部)。

6 质量标准:7 检验操作规程:7.1 试药试剂:无水乙醇、氢氧化钾、水、石油醚(30~60℃)、乙酸乙酯、麦芽对照药材、乙酸乙酯、甲苯、三氯甲烷、硝酸、乙醇、氢氧化钠滴定液、甲基红乙醇溶液指示剂。

7.2 仪器设备:电子天平、超声波清洗器、水浴锅、硅胶G薄层板、烘箱、马福炉、紫外光灯、中药二氧化硫测定仪。

7.3 性状:取本品适量,自然光下目测色泽,嗅闻气味。

7.4 鉴别:7.4.1 取本品制片置10×10显微镜下做显微观察。

7.4.2取本品5g,加无水乙醇30ml,超声处理40分钟,滤过,滤液加50%氢氧化钾溶液1.5ml,加热回流15分钟,置冰浴中冷却5分钟,用石油醚(30~60℃)振摇提取3次,每次10ml,合并石油醚液,挥干,残渣加乙酸乙酯1ml 使溶解,作为供试品溶液。

另取麦芽对照药材5g,同法制成对照药材溶液。

照薄层色谱法(附录7)试验,吸取上述两种溶液各2µl,分别点于同一硅胶G薄层板上,使成条状,以甲苯-三氯甲烷-乙酸乙酯(10:10:2)为展开剂,展开,取出,晾干,再以甲苯-三氯甲烷-乙酸乙酯(10:10:2)为展开剂,展开,取出,晾干,喷以含15%硝酸乙醇溶液,在100℃加热至斑点显色清晰,置紫外光灯(365nm)下检视。

供试品色谱中,在与对照药材色谱相应的位置上,显相同颜色的荧光斑点。

7.5 检查:7.5.1麦芽7.5.1.1水分:不得过13.0%(附录15第二法)。

7.5.1.2总灰分:不得过5.0%(附录17)。

7.5.1.3出芽率:取本品10g,照药材取样法(附录2),取对角两份供试品,检查出芽粒数与总粒数,计算出芽率(%)。

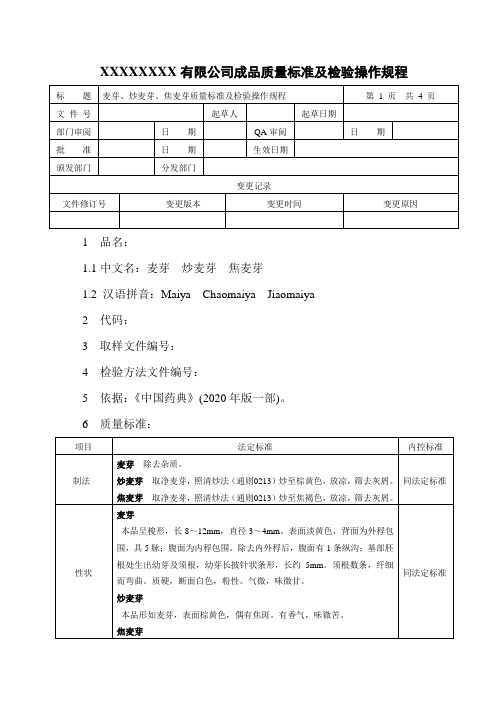

JSZL02-151 麦芽、炒麦芽、焦麦芽质量标准及检验操作规程

XXXXXXXX有限公司成品质量标准及检验操作规程1 品名:1.1中文名:麦芽炒麦芽焦麦芽1.2 汉语拼音:Maiya Chaomaiya Jiaomaiya2 代码:3 取样文件编号:4 检验方法文件编号:5 依据:《中国药典》(2020年版一部)。

6 质量标准:7 检验操作规程:7.1 试药试剂:无水乙醇、氢氧化钾、水、石油醚(30~60℃)、乙酸乙酯、麦芽对照药材、乙酸乙酯、甲苯、三氯甲烷、硝酸、乙醇、氢氧化钠滴定液、甲基红乙醇溶液指示剂。

7.2 仪器设备:电子天平、超声波清洗器、水浴锅、硅胶G薄层板、烘箱、马福炉、紫外光灯、中药二氧化硫测定仪。

7.3 性状:取本品适量,自然光下目测色泽,嗅闻气味。

7.4 鉴别:7.4.1 取本品制片置10×10显微镜下做显微观察。

7.4.2取本品5g,加无水乙醇30ml,超声处理40分钟,滤过,滤液加50%氢氧化钾溶液1.5ml,加热回流15分钟,置冰浴中冷却5分钟,用石油醚(30~60℃)振摇提取3次,每次10ml,合并石油醚液,挥干,残渣加乙酸乙酯1ml 使溶解,作为供试品溶液。

另取麦芽对照药材5g,同法制成对照药材溶液。

照薄层色谱法(附录7)试验,吸取上述两种溶液各2µl,分别点于同一硅胶G薄层板上,使成条状,以甲苯-三氯甲烷-乙酸乙酯(10:10:2)为展开剂,展开,取出,晾干,再以甲苯-三氯甲烷-乙酸乙酯(10:10:2)为展开剂,展开,取出,晾干,喷以含15%硝酸乙醇溶液,在100℃加热至斑点显色清晰,置紫外光灯(365nm)下检视。

供试品色谱中,在与对照药材色谱相应的位置上,显相同颜色的荧光斑点。

7.5 检查:7.5.1麦芽7.5.1.1水分:不得过13.0%(附录15第二法)。

7.5.1.2总灰分:不得过5.0%(附录17)。

7.5.1.3出芽率:取本品10g,照药材取样法(附录2),取对角两份供试品,检查出芽粒数与总粒数,计算出芽率(%)。

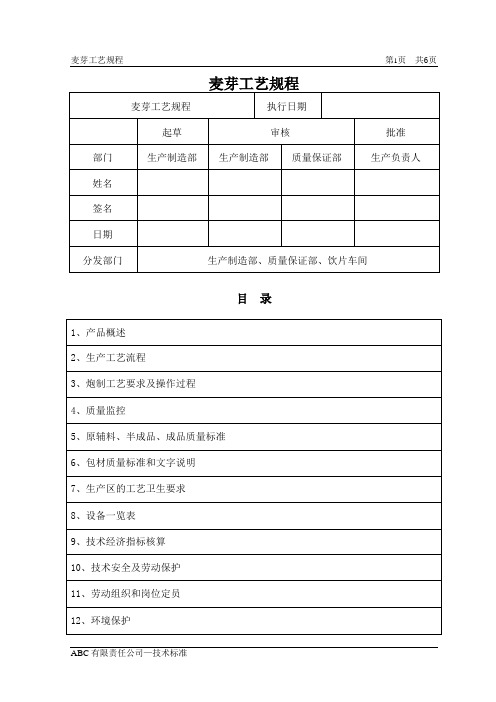

麦芽工艺规程

目录2、生产工艺流程4、质量监控:见“SCGL521601 麦芽生产关键工序质量监控要点”。

5、原辅料、中间产品、成品质量标准5.1 麦芽原料质量标准:见“ZLJS100101原药材质量标准”。

5.2 麦芽中间产品质量标准:见“ZLJS400101饮片中间产品质量标准”。

5.3 麦芽成品质量标准:见“ZLJS500101饮片成品质量标准”。

6、包材质量标准和文字说明6.1 包材质量标准:见“ZLJS300101~ZLJS300601包装材料质量标准”6.2 包装说明文字:品名:麦芽规格:产地:重量:产品批号:生产日期:贮藏:置干燥处生产企业:7、生产区的工艺卫生要求7.1 生产区卫生要求:执行“CSGL001401一般生产区环境卫生管理规程”,7.2 生产区清洁工作要求:执行“CSSOP000301一般生产区厂房清洁规程”,7.3 生产区人员卫生要求:执行“SCGL000101一般生产区个人卫生规程”,7.4 生产区工作服管理要求:执行“SCGL005701一般生产区工作服管理规程”9、技术经济指标核算9.2包装材料物料平衡使用量+残损量+剩余量塑料袋物料平衡= ×100%(99.0-101.0%) 本批领用量使用数+残损数+剩余数标签物料平衡= ×100%(99.0-101.0%) 本批领用数10、技术安全及劳动保护10.1 员工转岗或新工上岗前均要进行安全操作培训,熟悉本岗位的操作要点、质控要点及注意事项。

10.2 严格按工艺规程和岗位标准操作程序操作,切忌擅改工艺和岗位操作方法,工作应严肃认真。

10.3 电机设备严禁用水直接冲洗,清洁时亦不可用湿布擦拭。

在确保一切准备工作就绪后方可开机,以防轧手等事故发生。

10.4 设备定期保养,严格按设备维护保养管理制度操作使用。

10.5 拣选、切药、干燥、筛分等产尘、产湿岗位应有除尘排湿装置。

11、劳动组织和岗位定员11.1 劳动组织11.1.1 由生产部下达生产指令,车间依此组织生产。

麦芽饮片生产工艺规程

整理炮制产生和粉尘,通过排风机通入水中消除。

1.2性味与归经:甘,平。归脾、胃经。

1.3功能与主治:行气消食,健脾开胃,回乳消胀。用于食积不消,脘腹胀痛,脾虚食少,乳汁郁积,乳房胀痛,妇女断乳,肝郁胁痛,肝胃气痛。生麦芽健脾和胃,疏肝行气。用于脾虚食少,乳汁郁积。炒麦芽行气消食回乳。用于食积不消,妇女断乳。焦麦芽消食化滞。用于食积不消,脘腹胀痛。

10.2有有效的防止昆虫、鸟类、鼠类等动物进入的设施。

10.3置通风干燥处,有有效的通风、降温、除湿、设施及温湿度监控仪器。

10.4按品种、规格、批号分开存放。

11.工艺卫生要求(按准洁净区管理)

11.1生产区域划分:

11.1.1一般生产区:药材净制、切制、干燥、炙制岗位。

11.1.2准洁净区:内包装、外包装、中间站、工艺走廊、更衣室、洁具室等岗位。

4.5.5进行物料平衡、填写记录、进行设备清洁、清场。

4.5.6外包装:领取塑料袋装的合格饮片、纸箱或编织袋。

4.5.7每箱或每袋装:按包装指令要求分装。

4.5.8包装结束,填写请验单交QA取样检验。检查外观、性状、鉴别、水分、总灰分、出芽率。

4.5.9进行物料平衡、填写记录、清场。

4.5.10缴库待验。

11.4.3准洁净区的物料、容器、工具、内包材料应定置管理,放在规定区域。

11.4.4物流程序:原辅料半成品成品

11.4.5物料净化程序:物料处理准洁净区

12.设备一览表及主要设备生产能力

序号

设备名称

型号

数量

生产能力

产地

1

带式干燥机

DWF-1.6-10B

1

江苏

2

案秤

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

XXXXXXX有限公司生产工艺规程

1 目的:建立麦芽、炒麦芽、焦麦芽生产工艺规程,用于指导现场生产。

2 范围:本规程适用于麦芽、炒麦芽、焦麦芽生产过程。

3 职责:生产部、饮片车间、质保部。

4 制定依据:《药品生产质量管理规范》(2010修订版)

《中国药典》2020年版。

5 产品概述:

5.1 产品基本信息

5.1.1产品名称:麦芽、炒麦芽、焦麦芽

5.1.2规格:统

5.1.3性状:

麦芽:本品呈梭形,长8~12mm,直径3~4mm。

表面淡黄色,背面为外桴包围,具5脉;腹面为内稃包围。

除去内外稃后,腹面有1条纵沟;基部胚根处生出幼芽和须根,幼芽长披针状条形,长约5mm。

须根数条,纤细而弯曲。

质硬,断面白色,粉性。

气微,味微甘。

炒麦芽:本品形如麦芽,表面棕黄色,偶有焦斑。

有香气,味微苦。

焦麦芽:本品形如麦芽,表面焦褐色,有焦斑。

有焦香气,味微苦。

5.1.4企业内部代码:

5.1.5性味与归经:甘,平。

归脾、胃经。

5.1.6功能与主治:行气消食,健脾开胃,回乳消胀。

用于食积不消,脘腹胀痛,脾虚食少,乳汁郁积,乳房胀痛,妇女断乳,肝郁胁痛,肝胃气痛。

生麦芽健脾和胃,

疏肝行气。

用于脾虚食少,乳汁郁积。

炒麦芽行气消食回乳。

用于食积不消,妇女断乳。

焦麦芽消食化滞。

用于食积不消,脘腹胀痛。

5.1.7用法与用量:10~15g;回乳炒用60g。

5.1.8贮藏:置通风干燥处,防蛀。

5.1.9包装规格:3g/袋;5g/袋;10g/袋;60g/罐;80g/罐;100g/罐;0.5kg/袋;1kg/袋;10kg/袋;15kg/袋;18kg/袋;20kg/袋;25kg/袋;30kg/袋;50kg/袋。

5.1.10 贮存期限:36个月

5.2 生产批量:5~10000kg。

5.3 辅料:无

5.4 生产环境:一般生产区

6 工艺流程图:

6.1 麦芽生产工艺流程图:

6.2 炒麦芽、焦麦芽生产工艺流程图:

6.3生产操作过程与工艺条件:

6.3.1领料

6.3.1.1饮片车间根据批准的批生产指令,按照“生产过程物料管理程序”,凭填写品名、编码、领料量、数量的指令单到原料库领取麦芽原料。

6.3.1.2领料过程中核对原料品名、编码、件数、数量、合格标志等内容。

6.3.2 净制:

6.3.2.1取原药材,置于不锈钢挑选台上,按照《净制岗位标准操作规程》手工挑选,除去杂质。

将净麦芽置净料袋或周转箱。

6.3.2 .2净制结束后,称量,标明品名、批号、总件数、总数量。

将净制后的麦芽转至车间中转间,及时清场并填写生产记录。

6.3.2.3填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工

序。

6.3.2.4质量要求

6.3.2.4.1生产操作过程中,药材不得直接接触地面。

6.3.2.4.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.2.4.3净制标准

(1)取样方法:随机取样3次,每次500g ,检查杂质数量。

(2)合格标准:照《杂质检查法》(检验操作规程附录12)测定,杂质不得过 3%。

6.3.2.5净药材物料平衡限度 (1)指标:95-100%。

(2)计算公式如下:

++=

100%

净药材量杂物量取样量

净制物料平衡指标(%)投料量

6.3.2.6偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.3炒制:

6.3.3.1炒麦芽:取净麦芽,按照《饮片炒制岗位标准操作规程》及《CYJ-1100炒药机标准操作及维护保养规程》,照清炒法,置炒药机内,设定温度110±5℃加热,炒制35±5min ,炒至棕黄色,取出,放凉,筛去灰屑。

6.3.3.2焦麦芽:取净麦芽,按照《饮片炒制岗位标准操作规程》及《CYJ-1100炒药机标准操作及维护保养规程》,照清炒法,置炒药机内,设定温度135±5℃加热,炒制45±5min ,炒至焦褐色,取出,放凉,筛去灰屑。

6.3.3.3炒制结束后,称量,标明品名、批号、总件数、总数量。

将炒制后的饮片转至车间中转间,及时清场并填写生产记录。

6.3.3.4填写请验单,通知质量检验人员取样检验,检验合格后方可流入下道工序。

6.3.3.5 质量要求

6.3.3.5.1生产操作过程中,药材不得直接接触地面。

6.3.3.5.2生产操作过程中,物料必须每件有正确的标识,设备必须有运行标志。

6.3.3.6炒制标准

(1)取样方法:随机取样3次,每次150g,检查炒制程度。

(2)合格标准:炒麦芽:炒至表面棕黄色,偶有焦斑。

焦麦芽:炒至表面焦褐色,有焦斑。

6.3.3.7偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.4包装

6.3.4.1内包装

6.3.4.1.1包装工序按照《饮片包装岗位标准操作规程》根据批包装指令,填写领料单,填写品名、批号、领料量,注意核对合格标志。

6.3.4.1.2 根据指令要求的规格,产量,计算所需包材的数量,标签的量,凭批包

装指令单领取包材及标签。

6.3.4.1.3标签(合格证)领取:持《批包装指令》、《物料状态卡》向车间QA申请标签(合格证),并进行复核,无误的签字领用。

6.3.4.1.4分装过程中,要求称量准确,封口严密,标签注明品名、批号、产地、规格、生产日期、生产厂家、执行标准、及合格标志。

6.3.4.1.5各种包装内包重量偏差应符合下表规定:

内包装装量偏差允许值表

6.3.4.1.6装量误差:应符合下表规定。

内包装装量偏差允许值表

6.3.4.1.7填写请验单,通知质量部取样,待检验合格后换绿色标识。

6.3.4.1.8内包装标准:

(1)抽样方法:随机取样5袋。

复核重量、检查标签和封口质量。

(2)合格标准:标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.3.4.1.9物料平衡限度: 6.3.4.1.9.1内包装物料平衡 (1)标准:98-100% (2)计算公式如下:

++%=

100%

⨯合格品数量废弃物量取样量

内包装工序物料平衡()投料量(半成品)

6.3.4.1.9.2合格证和包装袋物料平衡 (1)标准:100% (2)计算公式如下:

++%=

100%

⨯使用量损坏量剩余量

包装(标签、包装材料)物料平衡()领用量

6.3.4.1.10偏差处理:如有偏差,应按《偏差处理管理规程》(GLSC08-023)的要求,启动生产过程的偏差,直到得出无潜在风险为至。

如有质量风险,则进行纠正和预防,按质量事故处理。

6.3.4.2外包装:

6.3.4.2.1按《批包装指令》单中规定的包装规格,进行领取外包材;

6.3.4.2.2检查核对:对该批号的饮片,逐件核对《物料状态卡》和数量应正确一致。

6.3.4.2.3标签(合格证)领取:持《批包装指令》、《物料状态卡》向车间QA 申请标签(合格证),并进行复核,无误的签字领用。

6.3.4.2.4装箱或装袋:按指定数量,整齐码放在纸箱或编织袋内,保证内包装袋(PE 罐)之间松紧适宜。

6.3.4.2.5封口:纸箱:胶带在纸箱开口处粘贴,要求平整牢固;编织袋用手提高速缝包机封口。

6.3.4.2.6挂签:在编织袋的右上角位置缝上标签或在纸箱的右上角空白位置贴上标 签。

6.3.4.2.7交料:经QA 检查合格,将外包合格的饮片交仓库待验。

6.3.4.2.8清场:包装结束,及时清场并填写批生产记录。

6.3.4.2.9包装完毕,及时填写饮片包装生产记录, 入成品库待验,贴黄色待验标识。

6.3.4.2.10外包装标准:

(1)抽样方法:随机取样3件。

复核数量、检查标签和封口质量。

(2)合格标准:标签位置端正一致,内容准确;装量误差符合要求,封口严密。

6.3.4.2.11合格证和包装袋物料平衡 (1)标准:100% (2)计算公式:

%

100⨯++=

领用量剩余量

损耗量使用量包装材料物料平衡限度

6.3.4.2.12总收率 (1)控制标准: ≥70% (2)计算公式如下:

%100%⨯=

投料数量

成品量

)收率(

6.3.5工艺环境卫生要求:

6.3.5.1设备、容器、器具,生产场所,进入生产区的人员、物料必须按程序净化。

(详见第11条工艺操作过程中支持文件)

6.3.5.2产品生产结束后按各岗位清场SOP 要求,严格清洁、清场,并由QA 监督检查合格后颁发清场合格证。

6.3.5.3生产全过程,由QA 质量管理员监督。

7 原料、中间体、成品、包装材料的质量标准详见第11条工艺操作过程中支持文件。