混纺设计工艺参数 第一组

粗梳混纺羊毛纱的机织工艺参数与性能研究

粗梳混纺羊毛纱的机织工艺参数与性能研究研究目的:羊毛纱是纺织行业中常用的原料,而混纺羊毛纱则是一种常见的羊毛混纺纱线。

本研究的目的是通过对粗梳混纺羊毛纱的机织工艺参数与性能的研究,探索提高纱线质量和织物性能的方法。

研究方法:1. 原料选择:选择一定比例的粗梳羊毛和其他纤维混纺制成纱线,以探究不同混纺比例对纱线性能的影响。

2. 纱线加工工艺:通过改变粗梳混纺羊毛纱的粗梳工艺参数如不同的梳顶密度、梳顶角度等,以及纺纱工艺参数如纺纱密度、纺纱速度等,找出最佳的工艺参数组合。

3. 织造工艺:根据不同纱线的工艺参数,选择合适的织造工艺,包括织物密度、织造速度等。

4. 性能测试:对不同工艺参数下生产的织物进行性能测试,包括强力性能、抗皱性能、色牢度等,以评估不同工艺参数对织物性能的影响。

结果与讨论:1. 不同混纺比例的影响:通过调整混纺比例,发现在一定范围内混纺纤维可以提高纱线的均匀性和柔软性,同时保持一定的强力性能。

2. 粗梳工艺参数的影响:对比不同梳顶密度和梳顶角度下的纱线质量,发现较高的梳顶密度和适当的梳顶角度可以提高纱线的均匀性和强力性能。

3. 纺纱工艺参数的影响:通过调整纺纱密度和纺纱速度等参数,发现适宜的纺纱工艺可以提高纱线的织造性能和柔软性。

4. 织造工艺对织物性能的影响:根据不同纱线的工艺参数,选择合适的织物密度和织造速度,可以得到具有优良强力性能和抗皱性能的织物。

结论:通过对粗梳混纺羊毛纱的机织工艺参数与性能的研究,我们发现合适的混纺比例、梳顶密度、梳顶角度、纺纱密度、纺纱速度以及织造工艺等因素对纱线质量和织物性能具有重要影响。

本研究的结果对于提高粗梳混纺羊毛纱的生产效率和产品质量具有指导意义,对于纺织行业的发展具有积极意义。

未来的研究方向:在该研究的基础上,可以进一步探索其他工艺参数对纱线和织物性能的影响,同时应用新材料和先进技术,研发更高性能的粗梳混纺羊毛纱,推动纺织行业的发展。

此外,还可以结合环境保护和可持续发展的要求,研究生产过程中的节能减排和资源回收利用等方面的问题,为纺织行业的绿色发展做出贡献。

纺纱工艺设计与质量控制

纺纱工艺设计与质量控制第一章棉纺工艺设计一、棉纺基本概念1、棉纺产品:用棉纺设备将多种纤维加工成的纱线制品。

2、棉纺特点:工艺流程短,速度高,设备完善,对纤维适应性广,加工成本低。

棉纺产品品种繁多,风格各异。

3、棉纺设备可加工:传统的棉花、各种棉型化纤、中长化纤、长丝、以及其它天然纤维的纯纺和混纺。

4、棉纺规模:以细纱锭子数和转杯纺头数来表示棉纺厂的规模大小。

5、棉纺产品开发设计包括:棉纺新原料的开发、混纺纱不同混纺比的设计、新原料和新品种的工艺设计、多种花式纱的设计与加工方法。

三、棉纺工艺设计纺纱工艺是纺纱加工中的流程和各机件的参数设置的总称。

在纺纱工艺设计时,既要考虑到设备及其状态,更要考虑到所加工的纤维原料的性能和最终产品(纱、线)的要求。

1.纺纱系统:普梳、精梳、混纺纱、新型纺、中长化纤、废纺,后加工新型纺纱开清棉梳棉→并条(2道)→新型纺纱。

中长纺中长专用开清棉设备→M 型梳棉机→并条(2-3 道)→粗纱→细纱。

废纺系统:利用下脚纺制棉毯等。

开清→梳棉→粗纱→细纱。

后加工2.原料:(1)棉籽棉轧棉→皮棉→打包→送到纺织厂锯齿棉皮辊棉打包国产棉包规格:100×42×60cm,V=0.25m܁,密度300~360kg/m܁,G=75~90kg。

标注唛头、产地、规格等。

棉花品级及参考指标:中国按成熟度、色泽、轧棉质量分级。

纺织部颁发:细绒棉分七级,长绒棉分五级,三级为标准级。

美国按色泽、强力、长度、细度及成熟度(马克隆值)等分级。

采用大容量快速仪HVI检验原棉所有指标。

(2)化纤品种:粘胶(人造棉)、莫代尔、丽赛、天丝、竹纤维涤纶(聚酯)腈纶(丙烯腈)锦纶(聚酰胺、尼龙)维纶(聚乙烯醇、维尼纶)丙纶(聚丙烯)芳纶(芳族聚酰胺)氨纶聚乳酸化纤分等及质量指标分等按内在质量和外观疵点分:内在质量:断裂强度、断裂伸长、细度偏差、长度偏差以及超长纤维、倍长纤维等。

外观疵点:粗丝、并丝、异状丝、油污纤维。

苎麻和天丝混纺织物的工艺设计

苎麻和天丝混纺织物的工艺设计苎麻和天丝混纺织物是目前纺织业中非常流行的一种纺织品。

这种混纺织物的制作工艺比较复杂,需要经过多个生产步骤,包括预处理、精纺、织造、染色和后整理等过程。

在这篇文章中,我们将详细介绍苎麻和天丝混纺织物的工艺设计,以及每个工艺步骤的主要工艺参数和技术难点。

首先需要解释什么是苎麻和天丝混纺织物。

苎麻是一种天然植物纤维,其主要成分是纤维素。

苎麻具有较好的透气性和吸湿性,并且具有优异的强度和耐磨性。

而天丝则是一种人造合成纤维,常见的有聚酯,这种材料透气性能较差,但却非常光滑且具有良好的光泽感。

混纺之后的苎麻和天丝织物可以更好地兼具两种纤维的特性,因此受到了很多消费者的喜爱和追捧。

接下来我们分步骤来介绍苎麻和天丝混纺织物的制作工艺。

1. 预处理预处理是苎麻和天丝混纺织物生产的基本前提。

预处理通常包括退漆、去渍、硅烷处理、粘结等。

退漆是为了去除导致纱线表面有变质现象的油脂或其它污垢的物质,去渍则是去除纱线表面的污垢,硅烷处理可以对苎麻的表面进行涂层,提高表面的光泽和柔软度,而粘结则是为了让苎麻和天丝更好地结合在一起。

2. 精纺在精纺工序中,将原材料进行开纱并进行精度调整。

如将苎麻和天丝进行细分,调整它们之间的比例,使其能够更好地进行混纺。

颜色和纺织结构的设计也需要在这个过程中进行。

3. 织造织造是混纺织物生产阶段的关键步骤。

在织造过程中,混纺纱线必须按照特定的方式编织在一起。

混纺织物的编织风格包括平纹、斜纹和卧纹,其设计通常需要结合纺织品的用途和特点来决定。

同时,纺织品的纱线密度和纱线张力等因素也需要在织造过程中进行控制。

4. 染色染色是纺织工业中一个非常重要的工序,其能够大幅度提升纺织品的美观度和商业价值。

对于苎麻和天丝混纺织物的染色要求比较高,需要深入借助颜色剂将颜色牢固的渗透到纤维中。

这个过程需要考虑控制酸碱度、温度和时间等因素。

5. 后整理后整理主要是将染色完成后的混纺织物进行整理,使其有更好的可穿性和更高的柔软度。

并条工艺设计第一组

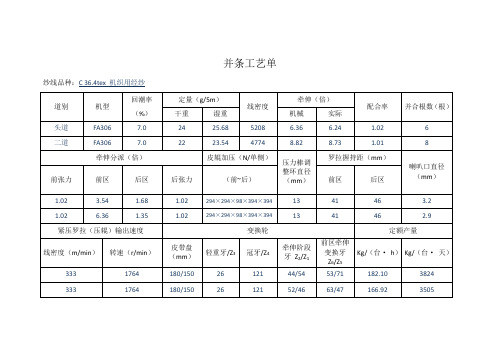

并条工艺单纱线品种:C 36.4tex 机织用经纱注:每天工作时间为21 h。

并条工艺设计一、工作计划✧并条工艺设计原则✧设计内容及选择根据✧配置并条机重要工艺参数二、工作内容1、并条工艺设计原则●改善棉条均匀和棉条长片段不匀率,以减少成纱质量不匀率和质量偏差。

●有效消除纤维弯钩,提高纤维伸直平行度和分离度,减少棉结。

●根据并条机自身设备状态及生产原料、纺纱品种,优化配置罗拉隔距、牵伸、皮辊加压、棉条定量等工艺参数,减小牵伸附加不匀。

2、设计内容并条工艺道数棉条定量输出速度并合数总牵伸牵伸分派等3、配置并条机重要工艺参数(1)并条机旳机型工艺道数为提高纤维旳伸直平行度,并粗工序应遵照奇数法则;——FA306型并条机 ——两道 (2)棉条定量所纺纱线为36.4 tex ,其梳棉生条干定量为24.94g/5m 。

纺细特纱及化纤混纺时,产品质量规定高,定量应偏轻; 头道、二道、三道旳定量选配一般逐道减轻; 纺细特纱,定量轻,纺粗特纱则定量重。

(3)出条速度1) 压辊输出线速度V V (m min ⁄)=n×π×d×10−3×D mD 1=1470×3.14×60×1801000×150=332.3376≈333m /min式中:n ——电动机转速(1470 r/min ); D m ——压辊轴皮带轮直径(mm ),180mm ;D 1——电动机皮带轮直径(mm ),150mm ; d ——紧压罗拉直径(60mm )。

2) 压辊输出转速n 压n 压(r min ⁄)=n ×D m /D 1 n 压=1470×200150=1960(r min ⁄) (4)半熟条、熟条定量计算为提高纤维伸直平行度,采用顺牵伸;考虑头道并合数为6根,故采用6倍左右牵伸,末道采用8根并合、8倍左右牵伸。

所纺纱线为36.4tex ,其梳棉生条干定量为24.94 g/5m 。

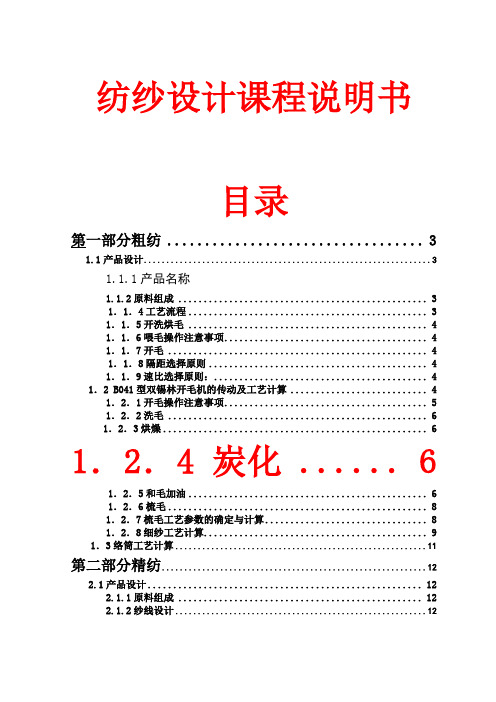

纺纱设计课程说明书

纺纱设计课程说明书目录第一部分粗纺 (3)1.1产品设计 (3)1.1.1产品名称1.1.2原料组成 (3)1.1.4工艺流程 (3)1.1.5开洗烘毛 (4)1.1.6喂毛操作注意事项 (4)1.1.7开毛 (4)1.1.8隔距选择原则 (4)1.1.9速比选择原则: (4)1.2 B041型双锡林开毛机的传动及工艺计算 (4)1.2.1开毛操作注意事项 (5)1.2.2洗毛 (6)1.2.3烘燥 (6)1.2.4 炭化 (6)1.2.5和毛加油 (6)1.2.6梳毛 (8)1.2.7梳毛工艺参数的确定与计算 (8)1.2.8细纱工艺计算 (9)1.3络筒工艺计算 (11)第二部分精纺 (12)2.1产品设计 (12)2.1.1原料组成 (12)2.1.2纱线设计 (12)2.1.3主要工艺流程 (12)2.1.4合毛加油设计 (12)2.2梳理工艺参数的确定与工艺设计............... 错误!未定义书签。

2.2.1针梳工艺设计 (14)2.2.2针梳工艺计算 (14)2.2.3毛条制造工艺参数确定 (14)2.2.4条染复精梳工艺设计 (14)2.2.5前纺工艺设计 (15)2.2.6后纺工艺设计 (15)参考文献: (18)第一部分粗纺1.产品设计1.1产品名称:山羊绒/K-Ⅱ纤维伴纺针织纱1.2原料组成:80%山羊绒20%K-Ⅱ纤维混纺选用山羊绒原料平均长度34mm,短绒率15.4%,平均细度15.7μm,可纺细度为58.8tex选用K-Ⅱ纤维规格为1.65dtex X 38mm,它是一种水溶性纤维,熔点低,耐酸耐碱,溶与水后,无毒、无味、无色、透明,水温80℃以上就能溶解。

可纺细度为40tex混纺纱的可纺支数计算:x N =H (332211A N A N A N ++)321K K KNtex=1.2(58.8 X80%+50 X20%)1.0 X1. 4X0.9=86.2为避免条干不匀,强力下降,断头头增加,设计时细度为计算时的70%—90%。

混纺纱工艺流程

混纺纱工艺流程混纺纱是利用纺纱机将不同原料的纤维混合在一起,形成一种新的纱线。

混纺纱的制作工艺需要经历纤维开松、预并、预卷、并条、粗纱、细纱等多个环节。

本文将从整体流程出发,并在每个环节详细描述混纺纱的制作工艺。

一、混纺纱工艺流程概述混纺纱的制作工艺包含以下几个环节:1.原料筛选2.纤维开松3.预并4.预卷5.并条6.粗纱7.细纱8.成品纱下面,我们将逐一详细描述每个环节的制作过程。

二、原料筛选混纺纱的原料包括天然纤维和化学纤维。

为了制作高质量的混纺纱,首先需要对原料进行筛选,选择纤维细度、长度和颜色相近的原料进行混合。

还要按照一定的比例混合原料,以保证混纺纱的品质。

三、纤维开松在混纺纱的生产过程中,纤维的松软程度直接影响到纱线质量,所以在混纺纱的制作过程中,需要进行纤维的开松处理。

纤维开松有两种方法:一种是手工开松,另一种是使用纤维开松机。

手工开松:将原料分层放置在平板上,用梳子将纤维梳理,使其呈现松散状态。

纤维开松机:将原料放入纤维开松机中,经过多道道次的回梳、颠梳、挤压、吸风等工艺,使纤维达到最佳开松效果。

四、预并将开松后的纤维按照一定比例加入预并机中,进行混合。

预并机是一种搅拌机械,预比例的纤维先加入机器内部,然后按照一定的速度和时间进行搅拌,使混纺纱更加均匀。

五、预卷混合均匀的纤维在预卷机中进行卷筒处理,让纤维自然卷曲,便于下一个环节的生产。

在此环节需要注意的是,预卷机的转速不宜过快,否则容易损坏纤维。

六、并条将预卷后的纤维通过并条机进行细化,将其分成平均大小的并条。

在此过程中,需要根据纤维的特性和用途进行调节,并控制好机械的干湿度、张力和速度等参数。

七、粗纱将并条经过粗纱机械进行纺织,形成初步的粗纱。

在粗纱的制作过程中,需要控制好机械的张力、速度以及加工温度和湿度等参数。

八、细纱在粗纱的基础上,通过细纱机械进行细化处理,形成更加均匀的纤维纱线。

在细纱的制作过程中,需要精密控制纺车的速度、张力和加工温度等高级参数,以保证纤维质量。

45英支13tex涤棉混纺6535机织经纱纺纱工艺设计

本科毕业论文(设计)题目45英支(13tex)涤棉混纺(65/35)机织经纱纺纱工艺设计学院纺织服装学院专业 _____纺织工程_______年级 _______2020级________学号 50、2九、27、30、2八、33、3九、45姓名宗诗卉李攀方建鑫梁晨李东锋沙静曾华平孟琴指导教师 _______黄宏佑_________成绩 _____________________2021年4月20日目录摘要 (1)Abstract (1)1课程设计课题 (2)2课题设计要求: (2)可选用原料指标 (2)各工序牵伸效率 (3)细纱机牵伸 (3)各品种纺纱制成率 (3)4工艺设计流程 (3)配棉(负责人:沙静) (3)开清棉(负责人:李东锋) (4)梳棉工艺(负责人:曾华平) (6)并条(负责人:方建鑫、孟琴) (17)粗纱(负责人:李攀) (19)细纱(负责人:梁晨) (22)络筒(负责人:沙静) (26)5工艺设计总表 (27)致谢 (30)《纺纱工艺设计与质量操纵》课程设计论文45英支(13tex)涤棉混纺(65/35)机织经纱纺纱工艺设计宗诗卉李攀方建鑫梁晨李东锋沙静曾华平孟琴西南大学纺织服装学院,重庆400715摘要:纺纱工艺是纺纱加工中流程和各机件的参数设置的总称。

纺纱加工进行的顺利与否和最终产品的质量好坏,除纺纱加工的硬件,即机械设备及其状况之外,还要紧受到纺纱工艺设置合理与否的阻碍。

在纺纱工艺设计时,既要考虑到设备及其状态,又要考虑到所加工纤维原料的性能和最终产品(纱、线)的要求。

本文依照纺纱工艺设计的要求,进行了45英支(13tex)涤棉混纺(65/35)机织经纱纺纱工艺设计。

关键词:45英支;涤棉混纺;纺纱工艺设计45s (13 Tex) Polyester/Cotton Blended (65/35) Woven Warp YarnSpinning Process DesignZong Shihui Li Pan Fang Jianxin Liang Chen Li Dongfeng Sha Jing Zeng HuapingMeng QinCollege of Textile and Garment, Southwest University, Chongqing 400715, ChinaAbstract:Spinning process is spinning processing process and the parts of the floorboard of the parameter Settings. Spinning processing work out well or not and the final product quality, good or bad, in addition to spinning processing hardware, including mechanical equipment and its condition, but also mainly affected by the spinning process set reasonable or not influence. In spinning process design, both must consider to equipment and state, and in view of the processing fiber materials and final product performance (yarn, line) requirements. In this paper, according to the requirements of the spinning process design,45s (13 Tex) polyester/cotton blended (65/35) woven warp yarn spinning process design.Key words :45s;Polyester/cotton blended ;Spinning process design1课程设计课题45英支涤棉混纺(65/35)机织用经纱纺纱工艺设计2课题设计要求:(1)写出具体配棉方案,并说明配棉理由。

第二章 毛纺工艺设计 第一节 纺纱系统 一 、粗梳毛纺系统 洗毛初加工

(3) 梳毛机出条重量确定 出条重一般在10~ 20克/米。 原料:细羊毛轻些,粗羊毛重些。 针布:弹性针布条轻些,金属针布条重些。 梳理要求高的,轻些。 (4)梳毛条的质量 ① 毛网清晰,纤维分布均匀,无破洞,破边、云斑。 ② 毛粒有一定限制:64s~70s细毛条<30只/克, 60s毛条 < 20只/克。 ③ 出条重量差异<±0.5克。 ④ 出机毛条回潮应有一定要求。 梳毛的疵点主要为毛粒、草屑和毛片及条重不匀。

(2)牵伸倍数、出条重和并合根数确定: ① 牵伸倍数 精梳前由头针(6以下)到三针逐渐加大(二针6~7, 三针8),精梳后的四针(7左右)应比三针小些,末针 (8左右)可再稍高些。 ② 出条重量 主要控制三针和末针的出条重,三针一般在7 ~12 克/米之间(精梳机喂入要求)。末针下机条其重量 应符合标准规定。

6、毛条制造工艺设计及质量标准 毛条标准有物理指标和外观疵点

外毛毛条物理指标和外观品质标准

指标 细 支数 平均细度 (μm) 18.1~20.5 20.6~21.5 21.6~23.0 23.1~25.0 25.1~27.0 27.1~29.5 29.6~32.5 32.6~35.5 35.6~38.5 38.6~42.0 度 离散系 数(%) 22 23 23 24 25 25 26 26 26 26 平均长 度(mm) 68 71 75 80 85 90 100 110 110 110 物 理 指 标 长 度 离散系 数(%) 37 37 37 38 39 39 41 41 41 41 标准 (g/m) 17 17 17 17 19 19 19 19 19 19 外 观 疵 点 单 位 重 量 公差 (g/m) ±1 ±1 ±1 ±1 ±1.5 ±1.5 ±1.5 ±1.5 ±1.5 ±1.5 重量不 匀(%) 3 3 3 3 3.5 3.5 3.5 3.5 3.5 3.5 毛粒 (只/g) 草屑 (只/g)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

涤棉65/35 10tex 混纺工艺设计——第一小组棉:开清棉→梳棉→预并条→条并卷联合机→精梳涤:开清棉→梳棉→涤预并条棉:开清棉:FA002A自动抓棉机×2→A035E混开棉﹙附FA045B型凝棉器﹚→FA106B型豪猪式开棉机(附A045B型凝棉器) →配棉器→FA046型振动棉箱给棉机(附A045B型凝棉器)→FA141型单打手成卷机×2涤:FA002A自动抓棉机×2→A065混棉机﹙附凝棉器﹚→FA106梳针式开棉机(附凝棉器) →FA046型振动棉箱给棉机(附A045B型凝棉器)→FA141型单打手成卷机棉:工艺参数①使用圆盘式抓棉机,一天生产,一台准备,这样可减少抓棉机。

伸出勒条的距离为2mm,减小抓棉小车间歇下降的动程,每次下降为3mm,实现多包取用,精细抓棉抓棉小车打手转速为740r/min,抓棉小车行走速度为2.3m/min.②A035E混开棉机在满足产量的情况下,只可能降低水平输棉帘的速度,提高角钉帘线速度,以加大角钉之间的撕扯力,提高原棉的开松度和混合效果;刀片打手、豪猪打手下片、配置较大的尘棒隔距,创造棉籽、大破籽等大杂早落和未碎先落、多落的条件,为后续设备进一步除杂打好基础,则角钉帘~压棉帘隔距为55mm,角钉帘~均棉罗拉隔距为40mm,角钉帘~角钉打手隔距为5mm,尘棒间隔距为12mm。

③FA106B开棉机打手处是主要开清点,不孕籽、带纤维籽屑、碎叶应在主要打手初排除,所以打手速度初定为600r/min,并适当放大尘棒间隔距为7mm。

④FA141清棉成卷机适当加大风速与综合打手速度比,提高风扇速度,放大尘棒间隔距,进一步提高排除细杂能力。

二、规格与技术参数⑴棉卷定量设计:根据所纺纱线为10tex,棉卷定量为350g/m,棉卷实际回潮为7%,棉卷湿重=G湿=G干×﹙1+7%﹚=350×1.07=374.5g/m,棉卷特数Ntex=G干×﹙1+8.5%﹚×1000=350×1.085×1000=379750tex⑵棉卷长度设计:棉卷设计长度为34m,棉卷伸长率为2.5%棉卷计算长度=实际长度/﹙1+棉卷伸长率﹚=34×﹙1+2.5%﹚=33.2m⑶棉卷净重=棉卷实际长度×棉卷湿重=34×374.5=12.73㎏棉卷毛重=棉卷净重+棉卷扦重=12.73+1.3=14.03㎏棉卷重量偏差:±200g落卷时间=棉卷计算长度/棉卷罗拉线速度=棉卷计算长度/﹙N棉卷D×3.14﹚= (33.2×1000) /﹙3.14×230×13.34﹚=3.45min三、速度计算⑴综合打手速度n1﹙r /min﹚=n×D/D1=1440×160/D1=230400/D1 D 1﹙230,250㎜﹚则N1=230400/250=921.6r/min⑵天平罗拉转速n2 ﹙r/min﹚:设皮带在铁炮的中央位置n2 =n′×(D3×Z1×186×1×20×Z3 ) /(330×Z2×167×50×20×Z4 )=0.0965×130×25/17×25/26=17.74r/min⑶棉卷罗拉转速n3 (r/min)= n′×(D3×17×14×18 )/(330×67×73×37)=0.10×D3=13.34r/min 四.产量①理论产量G=﹙∏D n3×60×Ntex﹚/10003×﹙1﹢£﹚=∏×230×13.34×60×379750/10003=219.51㎏/台·h②定额产量=理论产量×时间效率=219.51×90%=197.56㎏/台·hFA201⑴生条定量设计:因为10tex为细特细沙,考虑梳棉机梳棉质量、产量要求,生条定量不宜锅轻和过重,生条定量初定为16g/5m⑵速度及相关变换齿轮计算①锡林转速Nc(r/min= n1×D/542×98%=2.64D D=136mm 则Nc=359r/min②刺辊转速Nt(r/min)=n1×D/Dt×98%=1460×136/209×0.98=931r/min③盖板速度Vf(r/min)因所纺纱线为10tex,所以Vf在80 ~130范围内Vf = Nc×100/240×Z4/Z5×1/17×1/24×14×36.6×98%=0.51142×Nc×Z4/Z5 ∴Z4/Z5 选21/39则Vf =0.51142×369×21/39=99.1mm/min④道夫转速Nd(r/min)=n2×88/253×20/50×Z3/190×98%=1.0488×Z3∵Z3 的范围为18T ~34T道夫速度初定为30r/min∴Z3=Nd/1.048=28.6,Z3=29,Nd=30.4r/min⑤小压辊出条速度V(r/min)V=60∏×1460×88/253×20/50×Z3/Z2×38/30×95/66×1/1000×98%=68.4×Z3/Z2 取Z2=20T 则V=68.4×29/20=99.18m/min(3)牵伸倍数①实际牵伸=喂入棉卷干定量(g/5m)/输出生条干定量(g/5m)=350×5/16=109.38②机械牵伸=实际牵伸×(1-落棉率)=109.38×(1-4%﹚=105.00(注:落棉率为4%﹚③总牵伸倍数E=30362.4/Z2Z1 Z2取20T 则Z1=3062.4/Z2·E=30362.4/20·105=14.4 则Z1取14T 修正:总牵伸倍数E=30362.4/Z2Z1=30362.4/﹙20×14﹚=108.44实际牵伸=机械牵伸倍数/﹙1-落棉率﹚=108.44/﹙1-4%﹚=112.96则牵伸配合率=机械牵伸/实际牵伸=0.96定量修正:生条干定量=棉卷干定量/实际牵伸倍数=350×5/112.96=15.49g/5m生条湿定量G湿=G干×﹙1﹢7%﹚=15.49×﹙1﹢7%﹚=16.5生条特数Ntex=G干×﹙1﹢8.5﹚×1000=336tex④小压辊与道夫间的张力牵伸E=60/706×190/Z2×38/30×95/66=29.44/Z2Z2=20T ∴E=29.44/20=1.46⑷产量理论产量G= ( 60∏×道夫直径×道夫转速×生条特数×小压辊~道夫张力牵伸) /10003=﹙60×∏×706×30.4×4041×1.46﹚/10003 =23.86㎏/台·h定额产量=理论产量×时间效率=23.86×88%=20.997㎏/台·hFA306⑴所纺纱线10tex,其生条干定量为15.49g/5m 头道半熟条:设计干定量为16g/5m 设计特数Ntex=﹙16/5﹚×﹙1﹢8.5%﹚×1000=3472tex实际回潮率为7%半数条湿重G湿=16×﹙1﹢7%﹚=17.12g/5m⑵牵伸计算①实际牵伸=喂入生条干定量×并和数/输出半熟条干定量=20×6/15.49=7.75②机械牵伸=实际牵伸牵×伸配合率=7.75×1.01=7.83 注:牵伸配合率为1.01⑶头道并条后区牵伸初选为1.72 前张力取1.02 后张力取1.02, 则牵伸区牵伸=7.83/(1.02×1.02)=7.53前区牵伸e1=E/E后=7.53/1.72=4.38e1 =4.4722×Z6/Z5 Z6/Z5= e1/4.4722=0.92,取Z6/Z5=63/65,则修正为e1=4.7422×Z6/Z5=4.7422×53/65=4.60e2=牵伸区倍数/主牵伸倍数=5033.4×48×65/﹙121×54×127×63﹚=0.30⑷速度①压辊输出速度V(m/min)=n×∏d×0.003×Dm/D1 n=1470r/min d=60mmdm=200 d1=18,=1470×3.14×60×0.003×200/180=307.72m/min②N压=1470×Dm/D1=1470×200/180=1633r/min⑸牵伸齿轮计算前区牵伸E=2.3869×Z2/Z1·Z4·Z3 Z2/Z1=E·Z3·Z4/23869既﹙7.29×121×25﹚/23869≦Z2/Z1≦﹙7.29×121×27﹚/238690.924≦Z2/Z1≦0.998 则Z2/Z1=48/50 Z4=121T 则Z3=﹙32869×Z2﹚/E·Z4·Z1=26T⑹产量计算头道:理论产量=﹙2×60×V×Ntex﹚/1000×1000 =﹙2×60×307.72×3472﹚/1000×1000=128.21㎏/台·h定额产量=理论产量×时间效率=128.21×88%=112.82㎏/台·h条并卷FA356A⑴小卷定量选择60g/m 喂入条子定量19.3g/5m设计Ntex=60×﹙1﹢8.5%﹚×1000=65100tex 实际回潮率为7%湿重=60×﹙1﹢7%﹚=64.2g/m⑵牵伸计算实际牵伸=喂入条子定量/小卷定量×并合数=﹙19.3/60×5﹚×24=1.544机械牵伸E=实际牵伸×牵伸配合率=1.544×1.001.549 牵伸配合率为1.003⑶小卷定长:250m 小卷定重=﹙60g/m×250m﹚/1000=15㎏⑷产量计算理论产量=﹙2×60×V×Ntex﹚/1000×1000=﹙2×60×90×65100﹚/1000×1000=703.08㎏/台·h 定额产量=理论产量×时间效率=703.08×88%=618.711㎏/台·hFA269⑴速度①锡林速度FA269锡林速度范围250~ 400钳次∕min, 因此选用330钳次∕min锡林速度n1=1440×﹙A×29﹚/﹙B×143﹚=292.028×A/B=330钳次∕min 选择皮带轮A=169 B =150②毛刷速度:选择较快一档,毛刷速度为1100r/mn 此时C为137mm⑵精梳条定量:20g/5m 湿重为20×﹙1﹢7%﹚=21.4g/5m⑶给棉方式:后退给棉选择K轮直径为38mm⑷给棉长度:给棉长度长,精梳机产量高,则给棉长度为5.3mmFA269型精梳机工艺计算给棉罗拉喂给长度p(mm/钳次)=30×∏/F=94.248×1/F=5.3mm F=18T给棉罗拉~承卷罗拉之间的张力牵伸倍数e1选择1.06e=p/L=94.248E/237.485F=0.397×﹙E/F﹚=1.06(5)选择喂卷齿轮E=48T⑸牵伸工艺和工艺计算①实际总牵伸倍数E实=(喂入小卷定量×5)/输出精梳条定量×并合数=60×5/20×8=120②机械总牵伸=实际牵伸×﹙1-落棉率﹚注:落棉率为18%=120×﹙1﹣18%﹚=98.4又FA269精梳机械总牵伸=1.567×E·G/H=120所以选择变换皮带轮G=42T H=27T ③车面罗拉牵伸:罗拉牵伸的后区牵伸倍数选择1.35 E=﹙∏×27×J×28﹚/﹙∏×27×28×28﹚=J/28=1.35 则选择后区牵伸变换齿轮J=38T⑹隔距:①落棉隔距:落棉刻度为9,相应隔距为10、9、5mm②顶梳位置:进出隔距1.5mm, 高低隔距标值﹣0.5③毛刷与锡林隔距﹣2mm化纤(涤)FA002自动抓棉机×2→A006B混棉机(附凝棉器)→FA106A梳针滚筒开棉机(附凝棉器)→FA046型振动棉箱给棉机(附凝棉器)+FA141单打手成卷机1.配置开清棉各单机主要工艺参数①抓棉机一台使用运行,另一台准备。