尺寸效应下的紫铜薄板力学性能试验研究

紫铜带拉伸试验方法

紫铜带拉伸试验方法全文共四篇示例,供读者参考第一篇示例:紫铜是一种常见的金属材料,具有优良的导电性、导热性和耐腐蚀性,被广泛应用于各个领域。

在工程材料领域,对于材料的力学性能研究是非常重要的,而其中的拉伸试验是评价材料力学性能的一种重要方法。

紫铜带作为紫铜材料的一种常见形式,在工程中应用广泛,因此对紫铜带的拉伸试验方法的研究具有重要意义。

一、紫铜带拉伸试验方法的意义紫铜带拉伸试验方法可以用来评价材料的力学性能,如抗拉强度、屈服强度、伸长率等指标。

通过拉伸试验可以获取材料的应力-应变曲线,进而了解材料在受力下的变形和破坏行为,为工程设计和材料选择提供重要参考依据。

紫铜带拉伸试验方法还可以用于评估材料的工艺性能,比如热处理对材料性能的影响等。

1. 样品的制备:首先需要准备符合要求的紫铜带样品。

样品应具有一定的长度和宽度,通常为矩形截面。

样品的表面应清洁干净,避免油污等杂质的污染。

2. 装夹:将紫铜带样品固定在拉力试验机的夹具上,确保样品在试验过程中受力均匀,避免出现局部应力集中的情况。

3. 开始拉伸试验:根据标准要求设置拉力试验机的参数,如加载速度、试验温度等。

开始施加拉力,记录载荷和延伸数据。

4. 结果分析:根据试验数据绘制应力-应变曲线,分析材料的力学性能指标,如抗拉强度、屈服强度、伸长率等。

5. 数据处理:对试验数据进行处理,计算相关力学性能指标的数值,比如材料的弹性模量等。

6. 结论:根据试验结果得出结论,评价材料的力学性能和热处理效果。

1. 样品制备要求严格,确保样品的尺寸和形状满足试验要求。

2. 装夹要牢固,避免样品在试验过程中出现脱落或滑动现象。

3. 拉力试验机的参数设置要合理,避免因试验条件不当导致实验结果不准确。

4. 在进行试验时要注意安全,避免发生意外事故。

四、结语紫铜带拉伸试验方法是评价材料力学性能的重要手段,对于研究紫铜带材料的性能和工艺具有重要意义。

通过对紫铜带拉伸试验方法的研究,可以更好地了解材料的力学性能和工艺性能,为工程实践提供可靠的数据支持。

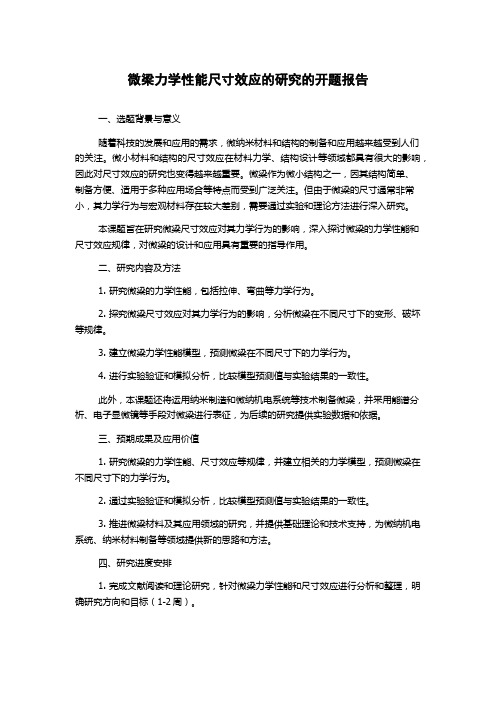

微梁力学性能尺寸效应的研究的开题报告

微梁力学性能尺寸效应的研究的开题报告一、选题背景与意义随着科技的发展和应用的需求,微纳米材料和结构的制备和应用越来越受到人们的关注。

微小材料和结构的尺寸效应在材料力学、结构设计等领域都具有很大的影响,因此对尺寸效应的研究也变得越来越重要。

微梁作为微小结构之一,因其结构简单、制备方便、适用于多种应用场合等特点而受到广泛关注。

但由于微梁的尺寸通常非常小,其力学行为与宏观材料存在较大差别,需要通过实验和理论方法进行深入研究。

本课题旨在研究微梁尺寸效应对其力学行为的影响,深入探讨微梁的力学性能和尺寸效应规律,对微梁的设计和应用具有重要的指导作用。

二、研究内容及方法1. 研究微梁的力学性能,包括拉伸、弯曲等力学行为。

2. 探究微梁尺寸效应对其力学行为的影响,分析微梁在不同尺寸下的变形、破坏等规律。

3. 建立微梁力学性能模型,预测微梁在不同尺寸下的力学行为。

4. 进行实验验证和模拟分析,比较模型预测值与实验结果的一致性。

此外,本课题还将运用纳米制造和微纳机电系统等技术制备微梁,并采用能谱分析、电子显微镜等手段对微梁进行表征,为后续的研究提供实验数据和依据。

三、预期成果及应用价值1. 研究微梁的力学性能、尺寸效应等规律,并建立相关的力学模型,预测微梁在不同尺寸下的力学行为。

2. 通过实验验证和模拟分析,比较模型预测值与实验结果的一致性。

3. 推进微梁材料及其应用领域的研究,并提供基础理论和技术支持,为微纳机电系统、纳米材料制备等领域提供新的思路和方法。

四、研究进度安排1. 完成文献阅读和理论研究,针对微梁力学性能和尺寸效应进行分析和整理,明确研究方向和目标(1-2周)。

2. 制备微梁样品并进行材料表征实验,获取微梁的形貌和力学性能等基础数据(2-4周)。

3. 设计并建立微梁力学模型,根据模型预测研究微梁在不同尺寸下的力学行为(2-3周)。

4. 进行实验验证和模拟分析,比较模型预测值与实验结果的一致性(2-3周)。

《铜极薄带微轧制纳米润滑下的摩擦学特性研究》范文

《铜极薄带微轧制纳米润滑下的摩擦学特性研究》篇一摘要:本文旨在研究铜极薄带在微轧制过程中,结合纳米润滑剂应用的摩擦学特性。

通过实验与理论分析相结合的方法,探讨了微轧制工艺对铜极薄带表面形貌的影响,以及纳米润滑剂在改善摩擦性能方面的作用机制。

本文的研究结果对于提高铜极薄带的耐磨性能、延长其使用寿命具有重要指导意义。

一、引言随着现代工业的快速发展,对材料性能的要求日益提高。

铜极薄带作为一种重要的工程材料,其摩擦学特性直接关系到设备的运行效率和寿命。

微轧制技术作为一种先进的金属加工方法,能够显著改善材料的表面性能。

而纳米润滑剂的应用,则能在一定程度上提高材料的耐磨性能。

因此,研究铜极薄带在微轧制过程中结合纳米润滑剂的摩擦学特性,具有重要的理论价值和实践意义。

二、实验材料与方法1. 实验材料实验选用高纯度铜极薄带作为研究对象,采用微轧制技术对其进行处理。

同时,选择一种典型的纳米润滑剂作为添加剂。

2. 实验方法(1)制备:采用微轧制工艺对铜极薄带进行处理,制备出不同轧制程度的样品。

(2)润滑剂添加:将纳米润滑剂添加到轧制液中,对轧制过程中的铜极薄带进行润滑。

(3)性能测试:通过摩擦磨损试验机测试样品的摩擦学性能,并利用扫描电子显微镜(SEM)观察样品表面形貌。

三、微轧制对铜极薄带表面形貌的影响微轧制过程中,随着轧制程度的增加,铜极薄带的表面形貌发生显著变化。

轧制初期,表面粗糙度降低,形成较为光滑的表面;随着轧制程度的进一步加深,表面出现细微的晶粒结构和均匀的纹理。

这些变化有助于提高材料的抗磨损性能和摩擦稳定性。

四、纳米润滑剂的作用机制纳米润滑剂通过填充材料表面的微小空隙和裂纹,形成一层致密的润滑膜,有效减少摩擦界面间的直接接触,从而降低摩擦系数和磨损率。

此外,纳米粒子的小尺寸效应和表面效应能显著增强材料的耐磨性能,提高其使用寿命。

五、实验结果与分析1. 摩擦系数与磨损率实验结果显示,经过微轧制和纳米润滑剂处理的铜极薄带,其摩擦系数和磨损率均有所降低。

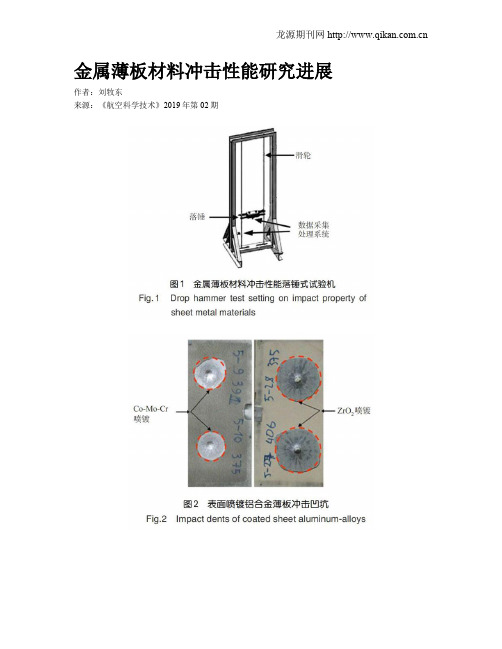

金属薄板材料冲击性能研究进展

金属薄板材料冲击性能研究进展作者:刘牧东来源:《航空科学技术》2019年第02期摘要:金属薄板材料已广泛应用于航空、航天、汽车和船舶等工程结构的生产和制造,对于金属薄板材料冲击性能的研究也受到了国内外学者和工程界的高度关注。

本文综述了近年来金属薄板材料冲击性能的试验研究,分析了金属薄板材料冲击性能的表征方法,归纳了金属薄板材料冲击性能的有限元仿真技术,明确了研究中尚未解决的问题,需要进一步探索。

关健词:金属,薄板,冲击,试验,表征方法,有限元仿真中图分类号:V215.9 文献标识码:A弹性力学中将板厚与面内最小特征尺寸的比值在1/8~1/5范围内的板材定义为薄板,目前工程上金属薄板材料的厚度通常为0.2~4mm[1,2],已广泛应用于航空、航天、汽车和船舶等行业。

金属薄板材料在工程应用中存在大量的冲击行为,如航空器受到飞鸟的冲击、航天器受到碎片的冲击以及船只受到冰山的冲击等,冲击行为发展迅速,破坏过程短暂,难以进行准确预测,对结构的安全性造成威胁。

然而,目前人们仍不能完全掌握金属薄板材料冲击行为的物理本质和变化规律,许多学者在这方面进行了分析和研究,为金属薄板材料冲击的试验开展、性能表征和有限元仿真奠定了基础,具有重要的理论意义和应用价值。

1 金属薄板材料冲击性能试验研究针对金属薄板材料的冲击行为进行了大量试验研究,通过试验了解冲击头、试样、表面处理方法,以及环境温度等因素对金属薄板材料冲击性能的影响。

(1)冲击头质量、形状和尺寸R.S.J.Corran等[3]采用不同质量的冲击头对金属薄板进行冲击试验,研究冲击头质量与冲击极限速度间的关系,发现冲击极限速度随着冲击头质量的增加而减小,并且减小的幅度先快后慢。

T.Borvik等[4]试验研究了三种不同形状(半球、圆柱和圆锥)冲击头对Weldox 460E钢材薄板冲击结果的影响,发现半球和圆锥形冲击头的冲击极限速度相近,但明显大于圆柱形冲击头的冲击极限速度;圆锥形冲击头产生的变形最大,其次是半球形冲击头,最后是圆柱形冲击头。

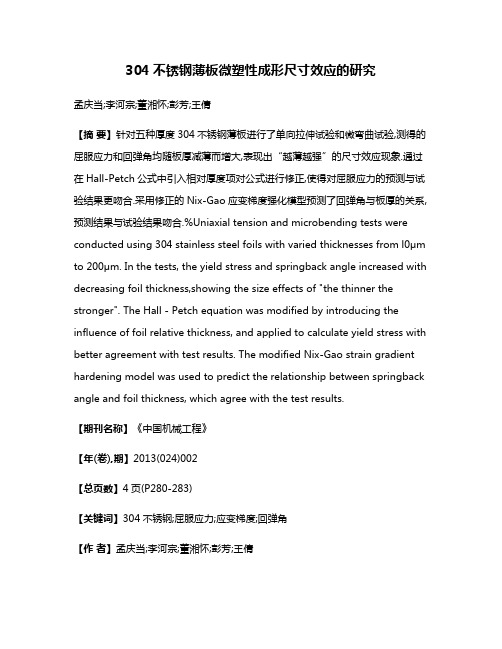

304不锈钢薄板微塑性成形尺寸效应的研究

304不锈钢薄板微塑性成形尺寸效应的研究孟庆当;李河宗;董湘怀;彭芳;王倩【摘要】针对五种厚度304不锈钢薄板进行了单向拉伸试验和微弯曲试验,测得的屈服应力和回弹角均随板厚减薄而增大,表现出“越薄越强”的尺寸效应现象.通过在Hall-Petch公式中引入相对厚度项对公式进行修正,使得对屈服应力的预测与试验结果更吻合.采用修正的Nix-Gao应变梯度强化模型预测了回弹角与板厚的关系,预测结果与试验结果吻合.%Uniaxial tension and microbending tests were conducted using 304 stainless steel foils with varied thicknesses from l0μm to 200μm. In the tests, the yield stress and springback angle increased with decreasing foil thickness,showing the size effects of "the thinner the stronger". The Hall - Petch equation was modified by introducing the influence of foil relative thickness, and applied to calculate yield stress with better agreement with test results. The modified Nix-Gao strain gradient hardening model was used to predict the relationship between springback angle and foil thickness, which agree with the test results.【期刊名称】《中国机械工程》【年(卷),期】2013(024)002【总页数】4页(P280-283)【关键词】304不锈钢;屈服应力;应变梯度;回弹角【作者】孟庆当;李河宗;董湘怀;彭芳;王倩【作者单位】上海交通大学,上海,200030;河北工程大学,邯郸,056038;上海交通大学,上海,200030;上海交通大学,上海,200030;上海交通大学,上海,200030【正文语种】中文【中图分类】TG3010 引言随着现代工业的快速发展,微型化制造技术得到了迅速发展,进而对加工材料、加工工艺和加工设备等提出了新的要求。

金属薄板力学性能试验方法的研究

影响薄板力学性能测试结果的因素很多,如试 样 尺寸 、试样 加工 精度 、设 备及测 量 工具精 度 、试 验 速度 等等 , 对测 试 的结果 产生影 响 。我们 主要 都会 对 测试结 果产 生重 要影 响 的一些 因素进 行 了分析 和

v l e au .

K y wor s s e t e d h es

me h n c l r p r e c a ia o e t s p i

t si gmeh d et to n

n v le — au

r v le — au

1 引 言

重钢公 司S C P E、Sl等 冷轧 薄板 已经开发 ,对 t4

测试 。 4 拉伸 速 度对 测试 结果 的影 响

在 薄板 的拉 伸试 验 中 ,控 制拉 伸速度 是很 重要 的 。初 速度不 能设 置过快 ,否则 对屈 服强度 有影 响 。 第二速 度V 与 第一 速度 V 比值 不能太 大 ,由第 一速 。 度 向第 二速 度 的转换 点要 选择 正确 ,否则会 因为速 度 的瞬时提 高 ,从而 导致 应力应 变 曲线产 生应力 突 变 ,将使 r 值 的测试 值减 小 ,造 成错误 的结果 。G / l B T2 8—20 金 属材料 2 02《 室 温拉 伸试验 方法 》中规

定 了屈 服前 和屈 服后试 验机 的速度 ,为 了分 析速度

薄板 的冲压开 裂和变 形不 均匀 问题有着 重要 的指 导

意义 ,为 了及 时准确 的进行 薄板 的力学 性 能试验 ,

我们对 薄板 的力 学性 能试验 方法 进行 了全 面的研

究。

2 试 验设备 与试样

《泡沫铝合金尺寸效应及屈服行为研究》

《泡沫铝合金尺寸效应及屈服行为研究》篇一一、引言随着现代工业技术的快速发展,泡沫铝合金作为一种轻质、高强度的材料,在航空、汽车、建筑等领域得到了广泛应用。

然而,泡沫铝合金的尺寸效应及其屈服行为一直是研究者关注的热点。

本文将通过实验研究方法,深入探讨泡沫铝合金的尺寸效应及屈服行为,为实际应用提供理论支持。

二、实验材料与方法1. 实验材料本实验选用不同尺寸的泡沫铝合金作为研究对象,包括不同孔径、不同厚度的试样。

2. 实验方法(1)试样制备:根据实验需求,制备出不同尺寸的泡沫铝合金试样。

(2)力学性能测试:采用万能材料试验机对试样进行拉伸、压缩等力学性能测试,记录相关数据。

(3)微观结构分析:利用扫描电子显微镜(SEM)对试样进行微观结构分析,观察其孔隙结构、分布及大小。

(4)数据处理与分析:将实验数据整理成表格,利用origin 等软件进行数据处理与分析。

三、实验结果与讨论1. 尺寸效应对泡沫铝合金力学性能的影响通过对比不同尺寸试样的力学性能测试结果,发现泡沫铝合金的力学性能存在明显的尺寸效应。

随着试样尺寸的增大,其屈服强度、弹性模量等力学性能参数呈现出一定的变化趋势。

这主要是由于不同尺寸试样的微观结构差异所导致。

2. 泡沫铝合金的屈服行为研究在力学性能测试过程中,我们发现泡沫铝合金的屈服行为具有明显的非线性特征。

随着应力的增加,试样先经历弹性阶段,随后进入屈服阶段,最后发生破坏。

在屈服阶段,试样的应力-应变曲线呈现出明显的非线性特征,表明其内部结构发生了显著的变化。

3. 微观结构对力学性能的影响利用扫描电子显微镜对试样进行微观结构分析,发现泡沫铝合金的孔隙结构、分布及大小对其力学性能具有重要影响。

孔隙结构的均匀性、连通性以及孔径大小等因素都会影响材料的力学性能。

此外,不同制备工艺也会对泡沫铝合金的微观结构及力学性能产生影响。

四、结论本文通过实验研究方法,深入探讨了泡沫铝合金的尺寸效应及屈服行为。

实验结果表明,不同尺寸试样的力学性能存在明显差异,这主要是由于其微观结构差异所导致。

铸件薄壁尺寸效应的研究成果

次枝 晶干 间距 通 常在 2 0 t 左 右 , 壁 厚 为 5 m x 当

0 5m 时 , . m 在壁厚 方 向上 一 次枝 晶干 的数 目小 于 2 裂纹极 易 切断 主 干 而 穿 透 薄 壁 , 是 单 晶薄 试 , 这 样 持久性 能 低 于标 准 试样 的重 要 原 因 。尽 管 随着 单 晶样 品尺 寸 的减小 , 由于凝 固速度 提高 , 晶 间 枝 距 和枝 晶间 相 尺 寸减 小 J从 理 论 角度 上 讲 , , 其 强度应 该 升高 , 实 际上 其 强 度 和 持 久 寿 命 降 但 低 了 显 然 这是 由于 样 品尺寸 效 应 的影 响 。 。 ,

壁试 样持 久性 能 与标 准试 样保 持 同一水 平 。

力集 中 , 到材 料 断 裂 强度 , 现裂 纹 , 达 出 随后 材 料 断 裂 , 试 件 整 体 呈 现 延 伸 率 下 降 , 性 指 标 降 即 塑 低 。从 上述 分析 可 以看 出 , 壁 试 件 塑 性 的 下 降 薄

持久 寿命 都 比标 准 试 样 的持 久 寿 命 低 , 样 的几 试

性 能 变化 的 尺寸效 应 的原 因不 同 。 3 尺 寸效 应导 致 材料 力学 性 能变化 的原 因

通 过对 高 温合 金 以及 铝合金 ¨ 黄铜 ¨ ” 、 尺 寸 效应 的研 究 可 以 发 现 : 屈服 强 度 、 拉 强 度 、 抗 持 久性 能 随着 试样 厚度 的减 小 而降低 , 同时 , 当试 样 壁厚 减 小 到某一 水 平 时 , 由于组 织 细 化 补 偿 了尺 寸减 小 造成 性能 下 降 的不 利 影 响 , 得 材 料 性 能 使 有所 提 高 。

由大量 取 向各不 相 同 的晶粒 所组成 的金属 多 晶体

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

尺寸效应下的紫铜薄板力学性能试验研究张赛军;龚小龙;李健强;周驰;袁宁【摘要】The tensile samples of different grain sizes were obtained by heating 0.1,0.2,0.4,0.6,0.8 and 1.0 mm T2 copper at 450,650 and 850C.Then,the deformation of the samples in uniaxial tension tests was measured by the digital image correlation (DIC) method,and the relationships between the relevant parameters (namely,the yield strength,the tensile strength,the maximum uniform strain and the fracture strain) and the grain size as well as the sheet thickness areevaluated.Experimental results show that the mechanical properties of the annealed T2 copper sheet show an obvious size effect;specifically,the tensile strength,the maximum uniform strain and the fracture strain decrease with the decrease of the sheet thickness or the increase of the grain size,and they all have an approximate exponential relationship with the ratio of the sheet thickness to the grain size.%通过对0.1、0.2、0.4、0.6、0.8和1.0mm厚的T2紫铜薄板在不同温度(450、650和850℃)下的热处理,获得不同的晶粒尺寸的试样,并采用数字图像相关性(DIC)方法对单向拉伸试验中的变形进行了测量,获得了相关力学性能参数(屈服强度、抗拉强度、最大均匀应变和断裂应变)与晶粒尺寸和板料厚度之间的关系.实验结果表明:所考察的退火T2紫铜薄板的力学性能参数均表现出明显的尺寸效应,抗拉强度、最大均匀应变和断裂应变均随材料厚度的减小或晶粒尺寸的增大而减小,且与厚度晶粒尺寸比呈近似指数关系.【期刊名称】《华南理工大学学报(自然科学版)》【年(卷),期】2016(044)010【总页数】7页(P8-14)【关键词】尺寸效应;数字图像相关性;力学性能;T2紫铜【作者】张赛军;龚小龙;李健强;周驰;袁宁【作者单位】华南理工大学机械与汽车工程学院∥广东省精密装备与制造技术重点实验室,广东广州510640;华南理工大学机械与汽车工程学院∥广东省精密装备与制造技术重点实验室,广东广州510640;华南理工大学机械与汽车工程学院∥广东省精密装备与制造技术重点实验室,广东广州510640;华南理工大学机械与汽车工程学院∥广东省精密装备与制造技术重点实验室,广东广州510640;华南理工大学机械与汽车工程学院∥广东省精密装备与制造技术重点实验室,广东广州510640【正文语种】中文【中图分类】TH142.3随着微型零件的广泛运用,对其成形过程的研究变得尤为重要,成形过程的力学性能和变形行为表现出对零件尺寸强烈的依赖性,这就是微成形中的尺寸效应.用传统的塑性理论已不能对微型零件的成形过程进行合理的描述,因此,对微成形中尺寸效应的理论研究具有十分重要的意义.目前,针对尺寸效应对不同薄板材料的力学性能和变形行为的影响规律已有大量的研究.研究对象大体上分为厚度较大的薄板和厚度较小的箔板(厚度一般小于0.1 mm),尺寸效应对这两类材料力学性能的影响展现出了不同的规律和特点[1].对于薄板而言,尺寸效应对强度和变形的影响主要表现为“越小越弱”.Michel等[2]通过单向拉伸试验研究了CuZn36 薄板(厚度0.1~0.5 mm)的尺寸效应,试验结果表明,保持宽厚比不变,当坯料厚度由0.2 mm减小到0.1 mm时,流动应力减小;而在坯料厚度不变的情况下,试样的横截面积对材料的流动应力影响很小.Saotome等[3]采用基于图像传感器(CCD)测量的单向拉伸装置对板厚从 0.05 mm到 1.0 mm的不锈钢薄板进行了单轴拉伸试验,结果显示随着板厚的减小,抗拉强度和延伸率下降.Chan等[4]通过厚度为0.1~0.6 mm纯铜的单向拉伸试验,研究尺寸效应对断裂行为的影响,研究认为流动应力和断裂应力应变都随N值(试样厚度与晶粒尺寸之比)的下降而下降,其主要原因解释为:一是材料的晶界分数随N值的下降而下降,微孔洞随N值的下降而减少;一是在试样的侧面,由线切割造成的表面缺陷不随试样厚度的减小而减少,随试样厚度的减小,其影响变得越来越重要.王刚等[5- 6]通过微拉伸试验研究了0.05、0.1 和0.15 mm厚度的AZ31 镁合金轧制箔材的尺寸效应,试验结果表明在拉伸实验中,材料抗拉强度和延伸率都随着试样厚度的降低而降低.对于箔板而言,由于材料很快发生断裂,延伸率都很小,因此研究主要集中在尺寸效应对强度的影响方面,主要表现为“越小越强”.Espinosa等[7]通过单向拉伸试验研究了不同厚度的铜薄膜的尺寸效应,实验结果表明:当薄膜的厚度由2.775μm减小到0.265 μm时,屈服强度增大了将近3倍.张广平等[8]采用聚焦离子束在轧制的不锈钢薄膜上加工了不同厚度(约1.6~17 μm)的微悬臂梁试样,利用静态及动态弯曲加载研究了微米尺寸材料的形变与疲劳开裂行为,实验结果表明材料的屈服强度随薄膜厚度的减小而升高.Raulea等[9]采用三点弯曲的方法研究了Al2S薄板尺寸效应,当N小于 1 时,N越小,屈服强度和抗拉强度反而越高.周健等[10- 12]通过基于CCD测量的单向拉伸试验研究了厚度为 20~100 μm 的轧制黄铜箔和厚度为20~320 μm 的轧制纯铜箔的尺寸效应,试验结果表明:在N接近4时,随着厚度的减小,屈服强度开始变化不大,当试样厚度继续减小至60μm以下时,屈服强度反而快速上升.孟庆当等[13]通过单向拉伸试验研究了10~200 μm厚的SS304不锈钢薄板的尺寸效应,试验结果显示,对于不同厚度板料,屈服强度随板料的减薄而增加,并认为由于薄板的表层有一层韧性钝化膜,故会提高材料的屈服强度,随着板料厚度的减小,表面层所占比例越大,对屈服强度提升的作用就越大.针对上述的尺寸效应现象,传统的材料模型已不再适用,因此建立微尺度下描述材料力与变形之间的本构关系尤为重要.Kals等[14]提出了表面层模型来解释材料流动应力随零件尺寸的减小而降低的现象.Peng等[15]基于表面层模型提出了一种混合本构模型,用来描述尺寸效应影响的材料的变形行为.近10年来,为解释材料在微米尺度下的尺寸效应现象,应变梯度理论发展尤为迅速,较为典型的有CS (偶应力)应变梯度塑性理论、SRG(拉伸与旋转)应变梯度塑性理论和MSG(基于机理)应变塑性理论[16- 20].Chan等[4]运用等应变模型和表面层模型描述了尺寸效应对纯铜变形行为的影响规律.尽管目前对于尺寸效应的研究已经相当广泛而深入,但并没有合适的模型描述基本力学性能参数与尺寸效应之间的关系.文中主要结合数字图像相关性(DIC)方法,通过对退火T2紫铜薄板的单向拉伸试验,考察了尺寸参数(试样厚度、晶粒尺寸)对力学性能参数(屈服强度、抗拉强度、最大均匀应变和断裂应变)的影响规律.1.1 试验材料与试样制备本研究以T2紫铜为研究对象,其厚度为0.1~1.0 mm,试样几何尺寸如图1所示.不同厚度初始坯料在真空条件下,通过450~850 ℃退火,并保温2 h,制成不同晶粒尺寸的试样.晶粒尺寸的测量依据“GB/T 6394—2002 金属平均晶粒度测定方法”,按比较法对各试样晶粒度进行评定,晶粒度评级完成后,参照标准评级系列图,获得晶粒的近似尺寸.不同厚度试样经不同退火温度后的晶粒尺寸如表1所示.图2和图3分别为初始材料和450 ℃热处理的不同厚度的紫铜金相图片.1.2 T2紫铜的拉伸试验不同厚度和不同晶粒尺寸的紫铜试样在常温下的单向拉伸试验在万能试验机上进行.需要注意的是,薄料(0.1和0.2 mm)的紫铜试样由于太薄,其拉伸试验在岛津AG-500N拉伸机上进行;同时由于试样很快产生断裂,为了获得更多的试验数据,拉伸速度设为1 mm/min.厚料(0.4、0.6、0.8和1.0 mm)试样的单向拉伸试验在岛津AG-100KN拉伸机上进行,拉伸速度设为2 mm/min.拉伸机的采样周期为0.1 s.试验过程中材料的变形则通过Nikon D90单反相机进行记录,采样周期为2 s,并通过DIC方法计算全场应变.应变采用Ncorr软件进行计算[21],主要参数为:子域半径、子域间隔和应变平滑半径分别设为21、1和5个像素.单向拉伸试验平台和不同热处理温度下不同厚度的紫铜薄板的工程应力-工程应变曲线分别如图4和图5所示.由图5可知,由于拉伸试样厚度和晶粒尺寸不同而导致的尺寸效应对退火T2紫铜的强度和变形都有很大的影响.不同厚度紫铜试样的屈服强度和抗拉强度与晶粒尺寸之间的关系分别如图6和图7所示.由图6可知,相同厚度材料的屈服强度总体上都呈现出随着晶粒尺寸的增大而减小的趋势;而当材料晶粒尺寸相同时,薄料和厚料表现出明显的强度差,薄料的屈服强度远高于厚料的屈服强度,且呈现出随着晶粒尺寸减小,强度差逐渐增大的趋势.晶粒尺寸从300 μm减小到50 μm时,薄料和厚料的平均屈服强度差从约30 MPa增大到约60 MPa,约增加了1倍.由图7可知,与屈服强度的变化趋势类似,相同厚度材料的抗拉强度总体上也呈现出随着晶粒尺寸的增大而减小的趋势,体现出细晶强化的效果.材料厚度对T2紫铜的抗拉强度的影响则呈现典型的“越小越弱”的特点,即当材料晶粒尺寸相同时,抗拉强度随着材料厚度的减小而减小.不同厚度材料的抗拉强度存在明显的强度差,随着晶粒尺寸的减小,强度差逐渐减小.晶粒尺寸从300 μm减小到50 μm时,0.1 mm薄料和1.0 mm厚料的平均抗拉强度差从约78 MPa减小到约42 MPa,降幅约达到46%.综上所述,材料厚度和晶粒尺寸都会对退火T2紫铜的屈服强度和抗拉强度产生很大的影响.为此,进一步考察了屈服强度和抗拉强度与厚度晶粒尺寸比N之间的关系,分别如图8和图9所示.由图8可知,在试样厚度不变的情况下,T2紫铜的屈服强度与N呈近似线性关系,屈服强度随着N的增大而增大.值得注意的是,薄料屈服强度与N之间的斜率明显要大于厚料,材料厚度对厚料的屈服强度与N之间的斜率的影响不大,薄料随着厚度的减小,其斜率逐渐增大,这与文献[12]对紫铜箔屈服强度的研究结果一致.由图9可知,当N≤10时,抗拉强度与N之间的关系总体上呈指数关系,即尺寸效应对T2紫铜的抗拉强度的影响非常明显.当N>10时,抗拉强度并没有随着N 的增大而发生明显的变化,这与常用的宏观材料几乎不考虑尺寸效应的常识相一致.根据这个特点,抗拉强度与N之间的关系可以用下面的公式很好地描述:σb=106.87+100.53×[1-exp(-0.84N)].进一步考察可以发现,相同厚度下材料的抗拉强度与N之间呈近似线性关系,这和屈服强度与N之间的关系类似,即随着材料厚度的增加,抗拉强度与N之间的斜率逐渐变小,同时,材料厚度对薄料的抗拉强度与N之间的斜率的影响远大于厚料.尺寸效应除了影响材料的强度,还会影响材料的变形和断裂.由于DIC方法可以计算得到单向拉伸试验整个过程中的全场变形,因此可以考察尺寸效应与拉伸过程中的最大均匀应变、断裂应变之间的关系.最大均匀应变为抗拉强度处所对应的真实应变,断裂应变则取断裂前最后一幅图像上在局部颈缩区域的平均真实应变.图10和图11分别为不同厚度的T2紫铜的最大均匀应变和断裂应变与晶粒尺寸的关系.由图可知,尺寸效应对最大均匀应变和断裂应变的影响规律基本一致.厚度相同时,T2紫铜的最大均匀应变和断裂应变均随着晶粒尺寸的增大而减小;0.1mm厚的试样,当晶粒尺寸从50 μm增加到300 μm时,最大均匀应变和断裂应变分别从0.094和0.100下降为0.028和0.054,降幅均超过45%.1.0 mm厚的试样,当晶粒尺寸从53 μm增加到440 μm时,最大均匀应变和断裂应变分别从0.298和0.457下降为0.147和0.273,降幅均超过40%.晶粒尺寸相同时,最大均匀应变和断裂应变均随着厚度的增大而增大.晶粒尺寸为50 μm左右,试样厚度从0.1 mm增大到1.0 mm时,最大均匀应变和断裂应变分别从0.094和0.100增大到0.298和0.457,增幅分别达到2.2和3.6倍.最大均匀应变和断裂应变与N的关系分别如图12和图13所示.由图可知,最大均匀应变和断裂应变与N之间的关系和抗拉强度与N之间的关系类似,总体上也呈指数关系,当N>10时,最大均匀应变和断裂应变基本保持为常数,不再随着N的增大而发生明显的变化.拟合后的最大均匀应变和断裂应变与N的关系分别为εM=0.030+0.282×[1-exp(-0.298N)],εf=0.038+0.456×[1-exp(-0.313N)].综上所述,退火T2紫铜的抗拉强度、最大均匀应变和断裂应变与N之间的关系可以用下面的公式统一描述:y=y0+ysat[1-exp(-n0N)].其中,y为抗拉强度、最大均匀应变或断裂应变,y0、ysat和n0为常数.由于N>0,该指数关系表明:随着N的变化,退火T2紫铜的抗拉强度、最大均匀应变和断裂应变在(y0,y0+ysat]之间变化.因此,y0和ysat分别表示相应的力学性能参数所能取得的最小值及其最大增量.n0则表示相应力学性能参数随着N的变化速率,n0越大意味着相应的参数随着N变大而增加越快,更容易达到饱和状态.需要注意的是,由于试验条件和试验数据点的限制,上述公式对于超薄材料(厚度小于0.1 mm)以及当N 很小(N<1)时不一定适用,对其他材料的适用性也需要进一步考察.通过对不同厚度的T2紫铜薄板在3种不同温度下的热处理,获得不同的晶粒尺寸,并对0.1~1.0 mm之间6种厚度的紫铜薄板进行单向拉伸试验,获得了尺寸效应分别对屈服强度、抗拉强度、最大均匀应变和断裂应变的影响规律,主要获得了以下结论:(1)相同厚度材料的屈服强度和抗拉强度体现为传统的细晶强化效果;而晶粒尺寸相同时,不同厚度材料的屈服强度和抗拉强度均表现出明显的强度差,且屈服强度差随着晶粒尺寸的减小而增大,而抗拉强度差则随着晶粒尺寸的减小而减小. (2)尺寸效应对最大均匀应变和断裂应变的影响规律基本一致.厚度相同时,最大均匀应变和断裂应变均随着晶粒尺寸的增大而减小;晶粒尺寸相同时,最大均匀应变和断裂应变均随着厚度的增大而增大.(3)抗拉强度、最大均匀应变和断裂应变与厚度晶粒尺寸比N总体上呈指数关系,可以通过公式很好地描述.当N≤10时,抗拉强度、最大均匀应变和断裂应变随着N的增加而快速增加;当N<10时均表现为饱和状态,即不再随着N的增大而变化.【相关文献】[1] 单德彬,郭斌,周健.金属薄板微成形技术的研究进展 [J].塑性工程学报,2007,14(3):93- 99. SHAN De-bin,GUO Bin,ZHOU Jian.The research progress of micro sheet metal forming technology [J].Journal of Plasticity Engineering,2007,14(3):93- 99.[2] MICHEL J F,PICART P.Size effects on the constitutive behaviour for brass in sheet metal forming [J].Journal of Materials Processing Technolgoy,2003,141(3):439- 446.[3] SAOTOME Y,YASUDA K,KAGA H.Microdeep drawability of very thin sheet steels [J].Journal of Materials Processing Technology,2001,113:641- 647.[4] CHAN W L,Fu M W.Experimental studies and numerical modeling of the specimen and grain size effects on the flow stress of sheet metal in microforming [J].Materials Science and Engineering,2011,528:7674- 7683.[5] 王刚,张治朋,张建凯.镁合金板材正反向快速气压胀形实验 [J].塑性工程学报,2013,20(1):45- 47. WANG Gang,ZHANG Zhi-peng,ZHANG Jian-kai.The rapid pressure bulging experiment of magnesium alloy sheet [J].Journal of Plasticity Engineering,2013,20(1):45- 47.[6] WANG Gang,ZHANG Jiankai.Gas blow micro-bulging behavior for AZ31 magnesium alloy rolled foil [C]∥Proceedings of 5th Asian Workshop on Micro/Nano Forming Technology (AWMFT-2012).Harbin:Journal of the Japan Society for Technology of Plasticity:2012.[7] ESPINOSA H D,PROROK B C,PENG B.Plasticity size effects in free-standing submicron polycrystalline FCC films subjected to pure tension [J].Journal of the Mechanics and Physics of Solids,2004,52:667- 689.[8] 张广平,高岛和希,肥后矢吉.微米尺寸不锈钢的形变与疲劳行为的尺寸效应 [J].金属学报,2005,41(4):337- 341. ZHANG Guang-ping,KAZUKI Takashima,YAKICHI Higo.The size effects on deformation and fatigue beha-viors of micron-size stainless steel [J].Acta Metallurgica Sinica,2005,41(4):337- 341.[9] RAULEA L V,GOIJAERTS A M,GOVAERT L E,et al.Size effects in the processing of thin metal sheets [J].Journal of Materials Processing Technology,2001,115(1):44- 48.[10] 周健,郭斌,单德彬.铜箔抗拉强度及延伸率的尺寸效应研究 [J].材料科学与工艺,2010,18(4):445- 449. ZHOU Jian,GUO Bin,SHAN De- bin.The influence of size effects on tensile strength and elongation of copper sheet [J].Materials Science and Technology,2010,18(4):445- 449.[11] 郭斌,周健,单德彬,等.黄铜箔拉伸屈服强度的尺寸效应 [J].金属学报,2008,44 (4):163- 166. GUO Bin,ZHOU Jian,SHAN De-bin,et al.The size effects on yield strength of yellow copper foil [J].Acta Metallurgica Sinica,2008,44 (4):163- 166.[12] 周健,郭斌.铜箔力学性能的尺寸效应及微拉深成形研究 [D].哈尔滨:哈尔滨工业大学,2010.[13] 孟庆当,李河宗,董湘怀,等.304 不锈钢薄板微塑性成形尺寸效应的研究 [J].中国机械工程,2013,24(2):280- 283. MENG Qing-dang,LI He-zong,DONG Xiang-huai,et al.The research of size effects on micro plastic forming of 304 stainless steel sheet [J].China Mechanical Engineering,2013,24(2):280- 283.[14] KALS T A,ECKSTEIN R.Miniaturization in sheet metal forming [J].Journal of Materials Processing Technology,2000,103:95- 101.[15] PENG L,LAI X,LEE H J,et al.Analysis of micro/mesoscale sheet forming process with uniform size depen-dent material constitutive model [J].Material Science Engineering,2009,526:93- 99.[16] TAD MOR E B,PHILLIPS R,ORTIZ M.Mixed atomistic and continuum models of deformation in solids [J].Langmuir,1996,12:4529- 4534.[17] EN S H,WANG T C.A new hardening law for strain gradient plasticity [J].Acta Materialia,2000,48:3997- 4005.[18] CHEN S H,WANG T C.A new deformation theory for strain gradient effects[J].International Journal of Plasticity,2002,18(8):971- 995.[19] CHEN S H,WANG T C.Strain gradient theory with couple stress for crystalline solids[J].European Journal of Mechanics A/Solids,2001,20:739- 756.[20] 陈少华,王自强.应变梯度理论进展 [J].力学进展,2003,33(2):207- 216. CHEN Shao-hua,WANG Zi-qiang.The progress of strain gradient theory [J].Advances in Mechanics,2003,33(2):207- 216.[21] BLABER J,ADAIR B,ANTONIOU A.Ncorr:open-source 2D digital image correlation Matlab software [J].Experimental Mechanics,2015,55(6):1105- 1122.。