管壳式换热器设计注意事项

管壳式换热器设计要领

管壳式换热器设计要领1.结构设计:管壳式换热器由壳体、管束、管板、管头盖板等部分组成。

在设计中,需考虑到换热器的耐压性能、换热面积、流体分布等因素。

换热器的结构应具有良好的刚性和密封性能,以确保设备的可靠运行。

2.材料选择:换热器的材料选择直接影响其性能和使用寿命。

一般来说,壳体、管束等部分可选用碳钢、不锈钢、铜合金等材料,而密封件宜选择耐高温、耐腐蚀的材料。

在实际应用中,还需要根据工艺要求和介质特性选择合适的材料。

3.传热计算:换热器的传热计算是设计的重要环节之一、传热计算需要确定换热器的传热系数、摩擦阻力、压降等参数。

传热系数的计算可采用经验公式或传热实验数据进行估算。

同时,需考虑换热介质的性质、流体状态和流速等因素。

4.流动特性:换热器的流动特性对传热效果和设备性能有重要影响。

合理设计的管束结构和流体分布能有效提高传热效果。

同时,应考虑流体在管束间和壳内的流动方式,如单相流、两相流、多相流等。

对于热敏介质,还需注意避免结垢、热点等问题。

5.安全性和维修性:管壳式换热器在使用过程中要保证安全性和维修性。

在设计中要考虑到设备的容易维修、更换部件的便利性,以及防止泄漏、爆炸等安全事故的发生。

合理的结构设计和材料选择可以提高设备的可靠性和安全性。

6.经济性:在设计过程中要全面考虑成本和效益,追求经济性指标。

应根据具体的工艺要求和使用情况,合理选择换热器的型号、大小和材料。

在满足工艺条件的前提下,尽量降低投资成本和运行成本,提高设备的经济效益。

综上所述,管壳式换热器的设计要领主要包括结构设计、材料选择、传热计算、流动特性、安全性和维修性、经济性等方面。

合理的设计能够保证设备的正常运行和高效换热,同时提高设备的安全性和经济性。

在具体的设计中应根据实际情况进行优化和改进,以满足特定工艺要求和使用要求。

管壳式换热器结构设计与强度计算中的重要问题

管壳式换热器结构设计与强度计算中的重要问题

管壳式换热器是一种常用的换热设备,广泛应用于化工、石油、制药、食品等行业。

其结构设计和强度计算是确保换热器正常运行和安全使用的关键问题。

以下是管壳式换热

器结构设计与强度计算中的几个重要问题。

1. 密封性问题:管壳式换热器在工作过程中需要承受高压和高温条件,因此密封性

是一个关键问题。

换热器的密封结构设计需要考虑管板与壳体、管束与壳体之间的密封方式,以及密封材料的选择和安装。

合理设计密封结构可以避免泄漏和氧化等问题,确保换

热器的安全运行。

2. 材料选择问题:管壳式换热器的材料选择与工作条件密切相关。

在设计过程中需

要考虑到介质的性质、温度、压力等因素,选择合适的材料以确保换热器的强度和耐腐蚀性。

常用的材料有不锈钢、碳钢、铜、镍合金等,不同材料的强度和耐腐蚀性有所不同,

需要根据具体情况进行选择。

3. 管束设计问题:管束是管壳式换热器的核心部件,其设计与强度计算是重点问题。

在设计过程中,需要确定管束的数量、布置方式、管子的直径和壁厚等参数。

强度计算需

要考虑到管子受压和受弯等力学性能,以及焊缝的强度和热应力等因素。

合理设计和计算

可以确保管束的结构强度,提高换热效率和使用寿命。

管壳式换热器结构设计与强度计算中的重要问题主要包括密封性问题、材料选择问题、管束设计问题、管板设计问题以及强度计算问题。

合理解决这些问题可以确保换热器的结

构强度和安全性,提高换热器的使用效果和使用寿命。

管壳式换热器管道布置设计规定

一、换热器布置的一般要求

5.9 换热器周围平台应留有足够的操作和维修通道,并考虑采用机 动吊装设备装卸冷换设备的可能性。如果由于占地限制,不能使用 机动吊装设备装卸时,尚应考虑设置永久性的吊装设施。

5.10 布置在构架下或构架之间换热器和布置在管廊下的换热器,都 应考虑吊装检修的通道和场地。

5.11换热器的安装高度应符合下列要求:

5.11.1用泵抽出的换热器的安装高度满足泵吸入高度的要求;

5.11.2从塔或容器底部经换热器抽液时,换热器应靠近并位于塔或 容器的下方,以缩短泵的吸入管道,减少入口管道压力降:

5.11.3换热器安装高度应保证其底部接管的最低标高或排液阀下部 与地面或平台的净空不应小于150 mm。

二、换热器配管的一般要求

1.5 釜式重沸器 它是固定管板式换热器、浮头式换热器、U形管式换热器壳 体的变形,主要是将壳程空间加倍增大,结构上留有一定的 蒸发空间。

一、换热器布置的一般要求

2.换热器固定端的确定 2.1 一般情况下,将抽芯方向设置为固定端, 设置滑

动端是为了消除设备本体的热胀冷缩。 2.2 高温下固定端还是应由应力专业确定,应力专业基

管壳式换热器管道布置 设计规定

2020/8/21

管壳式换热器管道布置设计规定

一、换热器布置的一般要求 二、换热器配管的一般要求 三、管壳式换热器管道布置设计 四、再沸器管道布置设计

一、换热器布置的一般要求

1.管壳式换热器根据其结构的不同,可以分为固定管板式换热器 、浮头式换热器、U形管式换热器、填料函式换热器、釜式重沸 器等。

1.换热器的管道布置应满足管道和仪表流程图的要求,并应考虑管系 的柔性及经济性。应优先考虑大直径和合金钢管的管道布置,在满足 管道柔性设计要求的前提下,应使其配管路线最短,弯头最少。 2. 换热器的管道布置应方便操作和维修,并且不应妨碍操作和检修通 道的通行。 3. 换热器的基础标高,应满足其下部排液管距地面或平台面不小于 150mm.

管壳式换热器结构设计

管壳式换热器结构设计在化工、石油和能源等领域中,管壳式换热器是一种广泛应用的高效换热设备。

本文将详细探讨管壳式换热器的结构设计,包括材料选择、传热原理和应用特点等方面的内容,旨在提高设备的传热效率和可靠性。

一、管壳式换热器的基本结构管壳式换热器主要由壳体、管束、折流板、进出口接管等部件组成。

其核心部分是管束,它由许多平行排列的传热管组成。

这些传热管的一端与壳体连接,另一端则通过封头与进出口接管相连。

在操作时,一种流体(例如水或油)在管内流动,另一种流体(例如蒸汽或冷凝液)在壳侧流动,两种流体通过管壁进行热交换。

二、材料选择与优化管壳式换热器的材料选择对其性能和可靠性至关重要。

壳体通常采用碳钢、不锈钢和钛等材料,而管束则通常采用不锈钢、铜和钛等具有优良传热性能和抗腐蚀性的材料。

在某些特殊情况下,还可以考虑对关键部位进行表面处理,以提高抗腐蚀性和耐磨性。

三、传热原理与优化管壳式换热器的传热原理主要是通过对流传热和热传导的组合来实现的。

为了提高设备的传热效率,可以采用以下措施:1、改变折流板的形状和布置,以增加壳侧流体的湍流度。

2、选择具有高导热系数的材料,以提高管壁的热传导性能。

3、适当增加管束数量和布置密度,以增加传热面积。

四、应用特点与优势管壳式换热器在各种工业领域中得到了广泛应用,主要特点有:1、结构紧凑,占地面积小,易于布置。

2、材料选择广泛,适用于各种不同的工艺条件和腐蚀性介质。

3、传热效率高,能够实现两种流体的有效热交换。

4、制造工艺成熟,操作维护方便,使用寿命较长。

五、结论本文对管壳式换热器的结构设计进行了全面分析,包括材料选择、传热原理和应用特点等方面的内容。

通过合理的结构设计,可以显著提高管壳式换热器的传热效率和可靠性,使其在各种工业领域中发挥更加重要的作用。

随着技术的不断进步,管壳式换热器的设计和制造水平也将不断提升,为工业生产带来更大的价值。

六、展望随着工业生产的不断发展和能源紧缺的压力日益增大,管壳式换热器的应用前景更加广阔。

化工原理课程设计换热器

化工原理课程设计换热器

换热器设计是化工原理课程设计中一个重要的部分。

下面将为您介绍步骤和注意事项。

一、设计步骤:

1. 确定换热器类型:根据工艺要求及介质性质,选择适合的换热器类型,如管壳式、板式、螺旋板式等。

2. 估算传热系数:根据换热器类型、流体类型、流量、温度等因素,估算出传热系数。

3. 计算传热面积:根据所需传热量和传热系数,计算指定温度下需求的传热面积。

4. 选择换热器管径及壳体规格:根据所需传热面积和换热器类型,选择合适的换热器管径及壳体规格。

5. 设计热损失:根据换热器使用环境,计算换热器热损失量,以确保能量转化的高效。

6. 设计流路:结合工艺流程及介质性质,确定换热器内部介质的流路和流速,

以确保传热效率。

二、注意事项:

1. 选用合适的换热器类型,以确保传热效率和占用空间的合理性。

2. 估算传热系数要考虑介质性质、流量、温度等因素,更加科学地估算传热系数。

3. 所需传热面积要根据实际需要,同时结合换热器的大小、材质等因素做出合理的选择。

4. 选择换热器管径及壳体规格要遵循一定的社会标准及安全规范,以确保换热器使用的稳定性和安全性。

5. 设计热损失要考虑换热器使用环境,以确保能量转化的高效。

同时,必须符合国家有关规定。

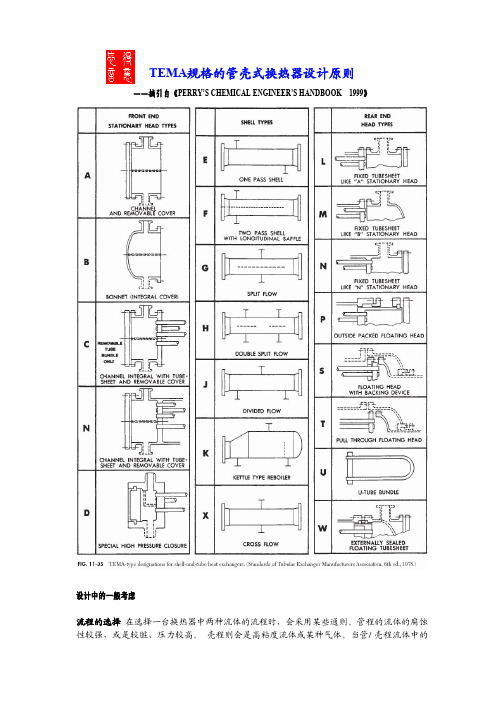

管壳式换热器一般设计原则

TEMA规格的管壳式换热器设计原则——摘引自《PERRY’S CHEMICAL ENGINEER’S HANDBOOK 1999》设计中的一般考虑流程的选择在选择一台换热器中两种流体的流程时,会采用某些通则。

管程的流体的腐蚀性较强,或是较脏、压力较高。

壳程则会是高粘度流体或某种气体。

当管/壳程流体中的某一种要用到合金结构时,“碳钢壳体+合金管侧部件”比之“接触壳程流体部件全用合金+碳钢管箱”的方案要较为节省费用。

清洗管子的内部较之清洗其外部要更为容易。

假如两侧流体中有表压超过2068KPa(300 Psig)的,较为节约的结构形式是将高压流体安排在管侧。

对于给定的压降,壳侧的传热系数较管侧的要高。

换热器的停运最通常的原因是结垢、腐蚀和磨蚀。

建造规则 “压力容器建造规则,第一册”也就是《ASME 锅炉及压力容器规范 Section VIII , Division 1》, 用作换热器的建造规则时提供了最低标准。

一般此标准的最新版每3年出版发行一次。

期间的修改以附录形式每半年出一次。

在美国和加拿大的很多地方,遵循 ASME 规则上的要求是强制性的。

最初这一系列规范并不是准备用于换热器制造的。

但现在已包含了固定管板式换热器中管板与壳体间焊接接头的有关规定,并且还包含了一个非强制性的有关管子-管板接头的附件。

目前ASME 正在开发用于换热器的其他规则。

列管式换热器制造商协会标准, 第6版., 1978 (通常引称为 TEMA 标准*), 用在除套管式换热器而外的所有管壳式换热器的应用中,对ASME 规则的补充和说明。

TEMA “R 级”设计就是“用于石油及相关加工应用的一般性苛刻要求。

按本标准制造的设备,设计目的在于在此类应用时严苛的保养和维修条件下的安全性、持久性。

” TEMA “C 级” 设计是 “用于商用及通用加工用途的一般性适度要求。

”而TEMA “B 级”是“用于化学加工用途” *译者注:这已经不是最新版的,现在已经出到1999年第8版3种建造标准的机械设计要求都是一样的。

管壳式换热器设计中应注意的问题

管壳式换热器设计中应注意的几个问题白建涛(中石油东北炼化工程有限公司吉林设计院吉林省吉林市132002)摘要:本文对在换热器设计中,我们图纸中经常出现的错误和问题进行了简要的总结。

关键词:管壳式换热器;设计;问题Several problem shall we to take care of on tubular exchanger designBAI Jian-tao(PetroChina of Northeast Refining & Chemical engineering Co. Ltd Jilin Design Institute Jilin 132002, China)Abstract: The paper is a summary of several mistakes and problems that often appeared on tubular exchanger drawing.Keyword:tubular exchanger; design; problem在换热器设计中,设计者虽然以GB151—1999《管壳式换热器》作为管壳式换热器的设计依据,但常常会忽视标准规范中的某些说明而导致设计不正确或不合理,从而影响设备的安全可靠性。

下面就几种我们图纸中常出现的问题,提醒设计者在设计工作中引起重视。

1.换热器类别的确定以及相关的技术要求《固定式压力容器安全技术监察规程》A1.3.2规定:多腔压力容器(如换热器的管程和壳程、夹套容器等)按照类别高的压力腔作为该容器的类别并且按该类别进行使用管理。

但应按照每个压力腔各自的类别分别提出设计、制造技术要求。

2.换热器管程设计压力大于壳程设计压力时,壳程试验压力的选取问题当管程设计压力大于壳程设计压力时,为了检查管子与管板连接的严密性,壳程的试验压力可按下面的几种方法处理,应在技术特性表或技术要求中提出:(1)提高壳程的试验压力等于管程试验压力。

管壳式换热器设计要点

管壳式换热器设计要点【摘要】本文阐述了管壳式换热器设计中工艺参数的选择,换热器相关参数的选择,流体流动通道的选择,流体流速的选择及流速对传热系数和压降的影响。

【关键词】工艺参数换热器参数通道流速1 前言换热器是广泛应用于化工、石油化工、动力、医药、冶金、制冷、轻工等行业的一种通用设备。

换热器种类繁多,管壳式换热器因制造容易,生产成本低,选材范围广,清洗方便,适应性强,处理量大,工作可靠,且能适应高温高压而被广泛使用。

然而管壳式换热器设计涉及很多参数的选取,如参数选择不当,必然影响换热器使用,造成材料浪费,运行成本增加,甚至造成装置无法正常运行。

因此,针对管壳式换热器设计过程中的要点,分别阐述如下:2 管壳式换热器设计要点2.1 工艺参数设计换热器必须提供的工艺参数:(1)两侧流体的流量和进出温度。

一般工艺物料的进出温度由工艺流程确定,变化不大;换热器用冷却水作冷却剂时,确定冷却水出口温度时应注意以下几点:冷却水的出口温度不宜高于60℃,以免结垢严重;高温端温差不应小于20℃,低温端不应小于5℃;当采用多管程、单壳程的管壳式换热器,冷却水的出口温度不应高于工艺物流的出口温度。

另外,在冷却或者冷凝工艺物流时,冷却剂的入口温度应高于工艺流体中易结冻组分的冰点,一般高于5℃。

在对反应物进行冷却时,为了控制反应,应维持反应流体和冷却剂之间的温差不低于10℃。

当冷凝带有惰性气体的工艺流体时,冷却剂的出口温度应低于工艺流体的露点,一般低5℃。

(2)两侧流体的操作压力,对没有给定密度的气体尤为重要,对液体则不重要。

(3)两侧流体允许的压降,流体压降是换热器设计非常重要的一个参数。

我们经常都会忽视它,设计时应把换热器放在系统中具体分析,一般的液体,每壳程是0.5一0.7kgf/cm2,因为要保证较高的流速,以达到湍流。

对气体一般允许0.05一0.2kgf/ cm2,最常用的是O.lkgf/cm2。

(4)两侧流体的污垢系数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

➢ 设计计算的目的是根据给定的工作条件及热负荷,选 择一种适当的换热器类型,确定所需的换热面积,进而确 定换热器的具体尺寸。

➢ 校核计算的目的则是对已有的换热器,校核它是否满 足预定的换热要求,这是属于换热器的性能计算问题。

——Tube Length

l 列管式换热器长径比,以6~10最为常见。

l 无相变换热时,管子较长则传热系数也增加。

l 在相同的传热面积情况下,采用长管则流动截面积小, 流速大,管程数小,从而可减少流体在换热器中的回弯次 数,因而压力降也较小。

设计。 核算(CHECKING)——核算已知的换热器是

否达到所规定的热负荷,计算结果为实际面积与所 需面积之比。

模拟计算(SIMULATION)——按用户规定的 两侧物流入口条件,计算出口条件,计算结果为实 际热负荷与所需热负荷之比。

核算和模拟计算的主要区别在于前者出入口条件

为已知,而后者出口条件是计算出来的。有时将这 两种方式都叫做性能计算方式。

(3)几何参数选择

HEAT EXCHANGER NOMENCLATURE USED BY HTFS

➢1 ➢2 ➢3 ➢4 ➢5 ➢6 ➢7 ➢8 ➢9 ➢ 10 ➢ 11

:FRONT END HEAD :REAR END HEAD(RETURN HEAD) :TUBE PLATE(TUBE SHEET) :SINGLE SEGMENTAL BAFFLE(HORIZONTAL) :SINGLE SEGMENTAL BAFFLE(VERTICAL) :DOUBLE SEGMENTAL BAFFLE :LONGITUDINAL BAFFLE :PASS PARTITION PLATE :SEALING STRIP :BAFFLE PITCH :BAFFLE CUT(%SHELL DIAMETER)

➢ 无论是设计计算还是校核计算,所需的数据包括结构 数据、工艺数据和物性数据三大类。

TASC程序使用

(1) 用途 TASC程序可用于管壳式换热器的设计、

物性核算或模拟计算。热流体可以为单 相流也可以为冷凝流,冷流体可以为单 相流也可以为沸腾流;两流体可以流经 露点和/或泡点。

(2)计算选择 程序有三种供选择的计算方式: 设计(DESIGN)——按费用最佳或面积最小

——Baffle Cut Orientation

l 横缺形折流板(horizontal)适用于无相变的对流传热, 防止壳程流体平行于管束流动,减少壳程底部液体的沉积。

l 在壳程进行冷凝或蒸发操作时,一般采用竖缺形折流

板(vertical),以便于流出冷凝液和分离沸腾蒸汽。

——Tube Outside Diameter

l 当壳程传热膜系数为控制因素时,板距宜小;最小的折 流板间距为壳体直径的1/3~1/2,且不应小于50mm。

l 为了使流动方向垂直于管束,板间距应不大于壳径;由 于折流板有支撑管子的作用,所以,钢管无支撑板的最大 折流板间距大折流板间距,就应另设支撑板。若管材是 铜、铝或者它们的合金材料时,无支撑的最大间距应为150 d00.74。

管子在管板上的排列型式主要有正方形排列(90°) 和三角形排列(30°)两种型式。

l 三角形排列有利于壳程流体达到湍流且排管数也多。

l 正方形排列有利于壳程的清洗。

l 为了弥补各自的缺点,就产生了转过一定角度的正方 形排列(45°)和留有清洗通道的三角形排列(60°)。

——Normal/Full Bundle

——Tubes in Window

当换热器流量很大时,为了得到较好的错流和避免流体诱 发振动,常常取掉缺口处的管子。

——Baffle Type

大多数折流板的效用是提高流速、改变流动方向以提高 壳程传热膜系数,并支撑管子防止振动。

l 弓型折流板由于能引导流体以垂直方向错流管束,有利 于湍动和传热,应用得最为广泛。一般选用单弓型板。

管径愈小的换热器愈紧凑、愈便宜,且可以获得较 好的传热膜系数与阻力系数的比值。

l 管径愈小的换热器的压降将愈大,在满足允许压力降 的情况下,一般推荐选用φ19mm的管子。

l 对于易结垢的流体,为方便清洗,采用外径为φ25mm 的管子。

l 对于有气-液两相流的工艺流体,有时选用较大的管径。

——Tube Pattern (30°,45°,60°,90°)

——Baffle Cut 弓型切口高度占直径之比。

l 无相变时一般为20 ~25%,对冷凝或蒸发可达45%。 l 实际上在相同的压力降下,圆缺高度为20%的折流板将 获得最好的传热效率。

——Baffle Pitch

折流板的间距影响到壳程流体的流向和流速,从而影 响到传热效率。

l 折流板之间的距离一般为壳径的0.3~1倍。

相关项说明

—— Side for Hot Stream

流体流经管程或壳程的选择,应根据流体的性质,从有 利于传热、耐用、减轻设备重量、减少污垢、降低压力损 失及便于清扫等方面考虑。 l 温度——高温流体、要求特殊材料者走管内,以节省材 料,及便于保温;有时为了便于高温流体的散热,也可使 高温流体走壳程,但为了保证操作人员的安全,需设置保 温层。 l 压力——较高压力的流体走管程,可减少壳体厚度。 l 粘度——高粘度流体走壳程,容易进行湍流,扰动程度 增大,以提高传热系数。 l 腐蚀性及毒性——腐蚀性流体走管内,以节省耐腐蚀材 料用量;毒性物料走管内,可减少泄露机会。 l 清洁性——较脏和易结垢的流体应走管程,以便于清洗 。如必须走壳程,则应采用正方形排列,并采用可拆式( 浮头式、填料函式、U型管式)换热器。

l 当壳程压降为控制因素时,可采用双弓型板。

l 当壳程进行蒸发、冷凝操作时或者管程传热膜系数很低 时,壳程折流板的效果就不很明显,主要起支承作用,有时 可以不要折流板。

l 折流杆结构可使流体穿过折流杆与换热管之间的缝隙, 这种换热器要求流量大,其压力降小,且传热效果好,可用 于无相变和有相变的场合。