58.大型铸钢件铸造工艺的优化设计

铸造工艺问题的特点及工艺优化

工程管理86 2015年10期铸造工艺问题的特点及工艺优化李全德东芝水电设备(杭州)有限公司,浙江杭州 311500摘要:本文中结合铸造工艺问题的特点和铸造工艺功能优化,主要针对大型铸钢件操作侧机架的铸造工艺进行了分析,以供参考。

关键词:铸造工艺;问题特点;铸钢件;操作侧机架;工艺优化中图分类号:TG245 文献标识码:A 文章编号:1671-5810(2015)10-0086-01在大型钢宽厚板设备中最主要的配件即是操作侧机架。

产品由于长、重、内部要求的质量较高,而且在进行生产过程中要承受非常大的工作负荷,其间不能有裂纹、砂眼、缝隙等各种缺陷。

为了保证铸件的质量,经过无数次技术和实际论证,改善铸件的生产工艺,以求达到更高的质量标准和要求,第一,对大型件使用外冷铁以及冒口使其形成较好的温度梯度;第二,利用实样模型,以及树脂砂工艺制作砂芯、外模来保证铸件尺寸的准确度,减少铸件的砂眼以及裂纹和气孔等缺陷现象;第三,利用电弧炉和精炼措施综合生产安排,一起浇注,提高操作侧机架的冶炼标准,杜绝浇注不均匀而发生的缺陷;第四,加长改造操作侧机架,达到操作侧机架进行生产过程中的各种要求,保障了操作侧机架铸造技术的稳定性以及科学合理性。

1 铸造工艺问题的特点所有铸件在生产过程中都可能产生缺陷。

它的出现将直接降低铸件成品率,增加铸造生产成本。

因此铸造工艺问题通常都表现为铸件的缺陷问题,解决铸造工艺的问题即消除或减少铸造缺陷及其不利的影响。

铸造工艺问题具有如下特点。

1.1 系统性铸造工艺问题本质上是矛盾的存在。

根本原因是问题出现的直接矛盾,该原因的作用又是几个次级原因共同作用的成果,而次级原因是问题出现的间接矛盾,每个次级原因也会受到一个或多个因素的影响。

根本原因与次级原因之间或直接矛盾与间接矛盾之间,以及次级原因或直接矛盾与影响因素之间,均以因果关系相连,构成一个呈树枝状的有机全体即体系。

2 铸造技能优化目前常用的铸造技能优化办法均为面向参数及依据经验的办法,无处理矛盾的能力。

铸钢件壳型铸造工艺优化改进

铸钢件壳型铸造工艺优化改进杨伟;徐伟;陈海军;向文艺【摘要】介绍了采用壳型铸造工艺生产复杂结构汽车铸钢件的过程中存在的橘皮、粘砂等问题,在不增加辅料、人工等生产成本前提下,通过覆膜砂耐火度提高、砂壳过程质量控制、稳流式(搭接式)浇注系统的应用、浇注温度降低四个方面改善产品表面质量,消除了壳型碳钢件表面粘砂、橘皮等缺陷,最终实现壳型碳钢产品的稳定、高效生产.【期刊名称】《铸造设备与工艺》【年(卷),期】2019(000)001【总页数】5页(P18-21,28)【关键词】壳型铸造;粘砂;橘皮【作者】杨伟;徐伟;陈海军;向文艺【作者单位】东风精密铸造有限公司,湖北十堰442714;东风精密铸造有限公司,湖北十堰442714;东风精密铸造有限公司,湖北十堰442714;东风精密铸造有限公司,湖北十堰442714【正文语种】中文【中图分类】TG245壳型铸造是利用覆膜砂(一种遇热固化的树脂砂)作为原材料,将模具加热到一定温度,通过射砂、保温使覆膜砂固化、成型,形成一定厚度的壳型,将上下壳型使用黏结剂粘结在一起,形成完整的型腔用于浇注成型铸件。

壳型铸造具有设备投资少、生产效率高、周期短、制造成本低,生产现场粉尘少、噪音小、对环境污染小,生产的铸件表面光洁度高、尺寸、工艺性能稳定等特点,现已广泛应用于汽车、摩托车、工程机械等行业,并取得了良好的经济效益和社会效益。

本文着重对壳型铸钢工艺开发过程中的粘砂、橘皮问题进行分析并提出解决方案。

图1 某商用车前下防护浇冒口系统及缺陷图2 某商用车横梁底座浇冒口系统及缺陷1 背景介绍东风精铸自引进壳型工艺以来,已初步实现壳型铸铁工艺的稳定、高效生产,但在生产铸钢件时发现铸件表面橘皮、粘砂(图1、图2)现象尤为严重,表面质量较差,不良品中橘皮、粘砂占比高达50%左右,严重降低了铸件的清理效率及产品品质。

1.1 原生产工艺简介图1、图2所示为公司生产部分铸钢产品工艺方案,采用覆膜砂壳型铸造工艺,一型两件,叠箱两层,采用双工位翻转射砂机制壳,制型参数如表 1所示。

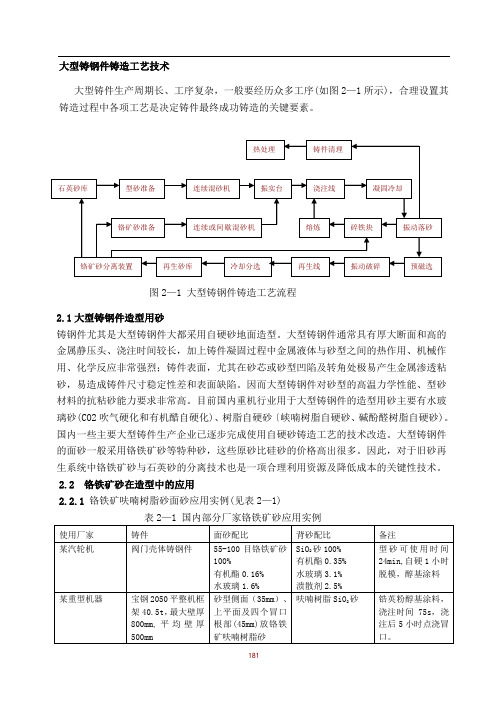

大型铸钢件铸造工艺技术

大型铸钢件铸造工艺技术2.1大型铸钢件造型用砂铸钢件尤其是大型铸钢件大都采用自硬砂地面造型。

大型铸钢件通常具有厚大断面和高的金属静压头、浇注时间较长,加上铸件凝固过程中金属液体与砂型之间的热作用、机械作用、化学反应非常强烈;铸件表面,尤其在砂芯或砂型凹陷及转角处极易产生金属渗透粘砂,易造成铸件尺寸稳定性差和表面缺陷。

因而大型铸钢件对砂型的高温力学性能、型砂材料的抗粘砂能力要求非常高。

目前国内重机行业用于大型铸钢件的造型用砂主要有水玻璃砂(CO2吹气硬化和有机醋自硬化)、树脂自硬砂〔峡喃树脂自硬砂、碱酚醛树脂自硬砂)。

国内一些主要大型铸件生产企业已逐步完成使用自硬砂铸造工艺的技术改造。

大型铸钢件的面砂一般采用铬铁矿砂等特种砂,这些原砂比硅砂的价格高出很多。

因此,对于旧砂再生系统中铬铁矿砂与石英砂的分离技术也是一项合理利用资源及降低成本的关键性技术。

2.2 铬铁矿砂在造型中的应用2.2.1铬铁矿呋喃树脂砂面砂应用实例(见表2—1)2.2.2 铬铁矿砂成份及选择铬铁矿砂属于铬尖晶石。

一般以(FeMg )O ·(CrAlFe )2O 3形式存在,其中杂质主要为CaO 、MnO 、SiO 2、TiO 2等金属氧化物和碳酸盐化合物。

铬铁矿砂的比重为(4.4~4.5)kg/cm 3,堆积比重为(2.0~2.7)kg/cm 3,耐火度为2000±25℃,熔融触点2040℃。

铬铁矿砂的选择主要依据需要配制的型(芯)砂后的工艺参数、铸件质量以及旧砂再生回收率的高低来不断摸索确定。

铬铁矿砂的化学成分及质量分数(%)见表2—1。

2.2.2.1 酸耗值我们在采用呋喃树脂砂工艺时其催(固)化剂为磺酸、苯磺酸之类酸性固化剂硬化,要求原砂呈中性,如存在诸如滑石粉的碱性化合物,固化剂的消耗必然要加大,从而砂型固化慢甚至不能硬化。

固对铬铁矿砂的酸耗值要低,因为酸耗值高的(碱性)铬铁矿砂,即使增加再多树脂及固化剂,也不易硬化,即使硬化砂型的最终强度也会很低。

大型铸件造型操作方法改善

大型铸件造型操作方法改善

要改善大型铸件的造型操作方法,可以考虑以下几点:

1. 确定合适的造型材料:选择适合大型铸件的造型材料,例如沙型铸造或石膏模具,以确保能够承受大型铸件的重量和压力。

2. 优化铸型设计:针对大型铸件的特点,进行铸型设计的优化。

考虑到铸型内部的复杂空间和形状,合理设计浇注系统和通风系统,以确保铸件内部能够充分填充并排除气体。

3. 使用模拟软件进行仿真:利用铸造模拟软件进行虚拟仿真,模拟大型铸件的流动、凝固和收缩等工艺过程。

通过模拟分析,可以及时发现潜在问题并对造型操作方法进行改进。

4. 引入机器设备:在大型铸件的造型过程中,引入适当的机器设备,如自动铸造机、机器人操作系统等。

这样可以提高生产效率、减少人为操作的出错概率,并且能够适应大型铸件的重量和尺寸要求。

5. 建立标准化操作流程:制定铸造标准和操作流程,明确各个步骤的要求和标准。

对每个步骤进行严格控制,确保操作的准确性和一致性。

6. 加强员工培训:提高操作人员的技术水平和职业素养,加强培训,使操作人

员熟练掌握大型铸件的造型操作方法和技巧,提高工作效率和质量。

7. 定期检查和维护设备:定期对造型设备进行检查和维护,确保其正常运行和准确度。

及时修复设备故障,预防事故发生,并保持造型操作的稳定性和可靠性。

总之,改善大型铸件的造型操作方法需要从多个方面进行考虑,包括材料选择、设计优化、仿真模拟、设备引入、操作流程标准化、员工培训和设备维护等,以提高工作效率和质量。

铸造工艺设计优化

铸造工艺设计模拟优化CASTsoft在核屏蔽箱体铸钢件的生产应用市沙湾长兴铸钢有限责任公司(614900)罗建君北方恒利科技发展(100089)宋彬摘要:本文介绍北方恒利科技开发的铸造工艺设计及模拟优化CASTsoft CAD/CAE在核屏敝箱体铸钢件工艺设计及优化方面的应用,同时介绍了水玻璃七0砂型(石灰石水玻璃砂型)在核屏敝箱体铸钢件上的应用;证明了用先进的科学技术,合理的铸造工艺,控制生产关健环节,采用铬铁矿砂作坭芯面砂能生产出要求较高的探伤核屏敝铸钢件。

关键词:铸造工艺设计 CASTsoft 铸造工艺模拟浇注温度工艺优化核屏蔽铸钢件水玻璃七0砂型漂珠保温冒口套The casting process simulation and optimization CASTsoft in the nuclear shielding box of steelcasting production applicationsLeshan City, Sandy Bay, Changxing Cast Steel Co., Ltd.(614900)Luo JianjunBeijing North Fangheng Li Technology Development Co., Ltd. (100089) Song Bin Abstract :This article describes the casting process design and simulation and optimization of Beijing North the Hengli Technology Co., Ltd. developed CASTsoft CAD / CAE in the design and optimization of the nuclear shielding box for Steel Casting, also introduced water glass 70 sand (limestone water glass sand) on the nuclear shielding box steel castings; proved that advanced science and technology, casting process, production of key aspects of the use of chromite sand Cement core surface sand can produce higherflaw nuclear shielding steel castings.Keywords:Casting Process Design CASTsoft Casting process simulation Pouring temperature Process optimization Nuclear shielding of steel castings Floating Beadsriser一、前言目前,在川多数铸造企业采用传统水玻璃七0砂型(石灰石水玻璃砂型)工艺进行铸件生产。

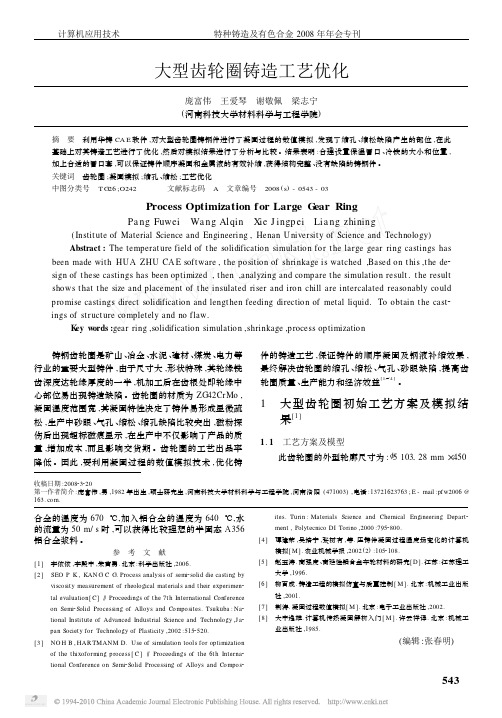

大型齿轮圈铸造工艺优化

544

(a) 凝固经历时间 2 421 s

(b) 凝固经历时间 3 620 s

图 2 原始工艺的凝固过程照片

2 优化工艺

由凝固过程液相分布图可以看出 ,在齿轮圈外轮缘 存在大量液相孤立区 ,主要原因是由于齿轮圈外轮缘壁 厚大 ,且与筋板形成热节 ,没有获得明显的顺序凝固造 成的 ;各个冒口下方也存在液相孤立区 ,使得冒口中金 属液没有起到应有的补缩作用 ;在两半齿轮圈结合板处 由于热节部位较大 ,金属液来不及补缩也形成缩孔 。总 之这些缺陷是由于无法补缩造成的 。针对存在的铸造 缺陷对工艺进行如下修改 :

件的铸造工艺 ,保证铸件的顺序凝固及钢液补缩效果 , 最终解决齿轮圈的缩孔 、缩松 、气孔 、砂眼缺陷 ,提高齿 轮圈质量 、生产能力和经济效益[1~4 ] 。

1 大型齿轮圈初始工艺方案及模拟结 果[ 1 ]

高速钢轧辊铸造工艺的优化

高速钢轧辊铸造工艺的优化

高速钢轧辊铸造工艺的优化可以从以下几个方面进行考虑:

1. 材料选择优化:选择合适的高速钢材料,要考虑材料的热稳定性、抗疲劳性、耐磨性等性能,可以通过合金化改善材料的性能。

2. 铸件结构设计优化:优化轧辊的结构设计,要考虑轧辊的受力情况,合理确定轧辊的尺寸、形状和几何参数,提高轧辊的受力性能和使用寿命。

3. 铸造工艺优化:通过优化铸造工艺,可以改善轧辊的内部组织结构和力学性能。

可以采用定向凝固或真空冶炼等先进的铸造技术,减少缺陷和夹杂物,提高轧辊的性能。

4. 热处理工艺优化:采用合适的热处理工艺,可以改善轧辊的组织结构和性能。

可以通过正火、淬火、回火等热处理方式,调整轧辊的硬度、韧性和强度,提高轧辊的使用寿命。

5. 表面处理优化:对轧辊进行适当的表面处理,如抛丸清理、镀铬、氮化等,可以提高轧辊的防腐蚀性能和表面硬度,延长轧辊的使用寿命。

通过对高速钢轧辊铸造工艺的优化,可以提高轧辊的性能和使用寿命,降低生产成本,并提高生产效率。

大型轴承座砂型铸造工艺设计及优化

大型轴承座砂型铸造工艺设计及优化铸造,就像一场精心编排的舞蹈,而大型轴承座砂型铸造工艺,则是这场舞蹈中的重头戏。

要想把这出戏唱好,可得下一番功夫。

咱先来说说这工艺设计。

就好比盖房子,得先有个靠谱的图纸,这砂型铸造工艺设计就是那图纸。

设计之前,得把大型轴承座的各种要求摸得透透的,尺寸、形状、材质,一个都不能马虎。

这要求咱们像侦探一样,不放过任何一个细节。

比如说,对于形状复杂的部位,咱得琢磨怎么让砂型能完美贴合,就像给宝贝穿上合身的衣服,紧了不行,松了也不行。

要是设计不好,那铸出来的东西不就成了歪瓜裂枣?再来看看砂型的材料选择。

这可不能随便抓一把沙子就了事,得选那种颗粒大小均匀、透气性好、耐火性强的。

这就好比做饭选食材,新鲜优质的才能做出美味佳肴。

模具的制作也是关键的一环。

模具就像是一个模子,铸出来的东西好不好,全看它了。

制作模具的时候,精度得高,表面得光滑,不能有一点儿瑕疵。

这就像雕刻一件艺术品,每一刀都得小心翼翼。

还有浇注系统的设计,这可是个技术活。

浇注的速度、温度、流量都得控制好,不然就像洪水猛兽,把整个铸造过程都给搅乱了。

说完了设计,咱们再聊聊优化。

优化是什么?就像是给一件已经不错的东西再锦上添花。

比如说,通过改进工艺参数,提高铸件的质量和成品率。

这就好比运动员不断调整自己的训练方法,让自己的成绩越来越好。

再比如,优化砂型的结构,让它更容易脱模,减少废品率。

这就像给一扇门加上润滑油,开关起来更顺畅。

对铸造过程中的缺陷进行分析和改进,也是优化的重要内容。

发现了裂缝、气孔这些毛病,就得赶紧找出原因,对症下药。

这跟人生病了去看医生是一个道理,早发现早治疗。

总之,大型轴承座砂型铸造工艺设计及优化可不是一件简单的事儿,需要我们用心去琢磨,不断去尝试和改进。

只有这样,才能铸出完美的大型轴承座,让它在各种机械设备中发挥出巨大的作用。

您说是不是这个理儿?。

轮类铸铁件铸造工艺的优化设计

o a g 。 r mme td T eb scte r n e h i I onso e id o pg t (i r f n e a ec l f o ne . h a i h o a dtc nc it f n w kn fa ae r e ) y a p a I s

O h es f W e l

LUW e -h a I nc u n

( o n r rn h S uh s e ea Woko n i at , a c o g6 7 0 , c u n Chn ) F u dyB a c , o twe t n rI r f gn P r N n h n 3 1 0 Si a , i G E e s h a

a o t d t r d c r n c sig e l r ic s e n o d c n mi e ut hs d pe o po u e i o a t s o w es a e ds u s d a d g o e n f h o o c r s l o ti sf t c n lg rd cin a eas r s ne . e h oo yi p u t r lo p e e t d n o o K ywo d :r nc sig f e l;o n r c n lg ;a a e lpr e e r s i t so o a n h w es f u d t h oo y Ip g t ;a s r y e i

大型铸钢件后的处理工艺

大型 铸钢 件 的冷 却落 砂 工艺 1、 大 型 铸 钢 件 的冷 却 、 开 箱 大型铸 钢件浇 注后 , 为 了防止 因冷却速 度过快 而产生 变形 、 裂纹 等缺 陷, 保 证 大型铸 钢 件在 清砂 时有 足够 的强度 和韧 性 , 在铸 件凝 固后 , 还 要在 砂型 中停

一

、

不锈钢 种 类多 , 有 些可 以在 常温下 切割 冒 口 ,  ̄ t B 1 8 / 8型 铬镍钢 和铬 锰钢 。 也有 一些钢 像 高铬 钢 、 铬 钼钢 铸件 需 要 在一 定 的温度 下 热割 , 中小 件可 在3 0 0 ℃, 大件 在 6 0 0  ̄ C左 右进 行切 割 。 如 Z GC r 2 8需 要 把铸件 加 热到 7 0 0 ' C左 右 , 在 保温 坑 内露 出 冒 口部 分趁 热切 割 , 割后 在保 温 坑缓 冷 。 三, 大 型铸 钢件 的热 处 理工 艺 大 型铸钢 件 的热 处理 目前 常用 的几 种 热处理 方 式 : 1 、 扩散 退火 ( 高 温均 匀化 退火 ) : 用于 消除 或减 轻铸钢 件 中的成 分偏 析 , 改 善某 些可溶 性夹 杂物 ( 如 硫化 物等 ) 的形态 , 使 铸件 的化学 成分 、 内部组 织和 力 学 性 能趋 于均 匀和 稳定 。 2 、 正火 、 回火 : 通 过重 结晶细 化 内部组 织 , 提高 强度和 韧性 , 使 得铸 件得 到 良好 的综 合力 学性 能 , 并使 工件 的切 削 加工 性能 得到 改善 。 3 、 退火 : 稳定 铸 件尺 寸 、 组织 与性 能 , 使 铸件 的塑 性 、 韧 性得 到明 显提 高 。 4 、 调质: 淬火 后高温 回火的 热处理方 法 。 调质处 理可 以使钢 的性 能 , 材质 得 到很大 程度 的调 整 , 强度、 塑 性和 韧性 都较 好 , 具有 良好的 综合机 械 性能 。 5 、 消除应 力退火 : 消除铸件 中的 内应力 , 主要 用于修补 件 、 焊 补件及 粗加 工 应力 的消 除 , 消 除应力 退火 必 须低于 铸 件 回火温 度 l f ' 3 0 " C; 保温 时 间一 般为 6/ 2 5 h 以上 ( 5 为工 件最 大 壁厚 , mm) , 随后 在炉 内缓 冷 。 6 、 水 韧处 理 : 高 锰钢 等奥 氏体 铸件 需要 进 行水韧 处理 。 四. 大 型铸 钢件 的修 补 工艺 大 型铸钢件 在成 型过程 中 , 表 面和 内部常会产 生一 些铸造缺 陷 , 如 气 L 、 缩 松、 夹杂 等 。 1、 缺 陷 的 清 除 将 缺 陷部 位预热 到 1 2 5  ̄ 2 0 0  ̄, 用碳 弧气 刨将 有缺 陷的 焊缝 刨除 , 用 砂 轮 机打 磨 去除掉 所 有的 碳 化物 。 对 缺 陷部 位进 行 MT 或着 色探 伤 , 确 认无 任 何 缺 陷后 方可 进行 焊接 修补 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

347

PDF 文件使用 "pdfFactory Pro" 试用版本创建

笔者认为对于浇注位置较高的砂型铸造的大型铸钢件,其浇注系统结构形式:在阶梯式进液的基 础上再结合分层处理(进液)为最好。由此,可使得铸件型腔建立(上高下低的)良性温度场和理想的凝 固条件,达到获得致密铸件的目的[22],如图 1 至图 4 所示四种浇注系统结构形式。

对于 件为 1.0耀3.0 t 的较小型或其浇注位置高度尺寸较小(约500 mm)的大型铸钢件,可优先选用 图 1 所示的单组浇注系统的分层进液形式,其合理的进液过程应是:钢液从其浇注系统进入至铸件最 高面后,冒口部分的钢液由冒口进行(补)浇注为最好。由此,可实现最为简单的分层进液形式。其冒口 浇注的“高温”钢液既可对铸件的液态冷却收缩进行有效地补缩,又可简化浇冒系统的设计,尤其是可 减小冒口的设计,从而提高铸件的工艺出品率。

大型铸钢件铸造工艺的优化设计

系统最小截面积移 阻的设计较为合理。

撞 阻=

(2)

式中:撞 阻为非拔塞式浇注系统最小截面积,cm2; 件为型中铸件的重量 (不含浇冒口),kg; 为铸件 材质密度,kg/cm3,铸钢 通常取 0.007 8 kg/cm3; 为重力加速度,980 cm/s2; 为铸件主要壁厚(通常 指最薄壁厚),mm; 为材质指数,铸钢为 0.22;为铸件有效浇注时间,s。

(1)

式中:为铸件的有效浇注时间,s;为材质系数,铸钢件 =0.6耀0.8(灰铸铁件 越1.0); 件为铸件净重总 量(不包括浇冒口重),kg; 为铸件的主要壁厚(一般指最薄壁厚),mm ; 为浇注系统的组数 (或浇包 个数),平板类件及拔塞浇口等相当于使其增加一个自然数。 2.3 浇注系统最小截面积的确定

1 大型铸钢件常出现的铸造缺陷

生产实践中通常将 件逸1.0 t 的铸件称之为大型铸件。在大型铸钢件的砂型铸造生产中,通常易 出现的铸造缺陷有缩孔、缩松、变形、裂纹、气孔、夹渣、偏析等。这些常见铸造缺陷又通常由以下一些 因素影响和产生。

(1)大型铸钢件因其轮廓尺寸大、壁厚尺寸大或其热节厚大,若加之其铸件的浇注系统设计不合 理,使钢液进入型腔后的温度梯度达不到上高下低的良性状态,又未设置合理的补缩冒口对相应热节 进行补缩,很容易在铸件的一些厚大热节处出现缩孔、缩松的铸造缺陷。

(2)浇注系统设计不合理、使铸件的温度(场)分布极不均匀— ——温差过大,使铸件达不到“较为均 匀”冷却的“良性”状态,如果铸件的冷却时间不够,极易使铸件产生变形及裂纹缺陷。铸件的浇注时间 过长及钢液进入型腔后的温度梯度达不到上高下低的良性状态,冒口的排气不畅及冒口的冷钢液溢 流不充分等因素,则易在铸件的上平面出现气孔缺陷。

众所周知,大型铸钢件的铸造通常是砂型铸造中技术难度较高的,亦是铸造工作者长期研究的主要 课题,除常规的手册类权威工具资料[1原4]有较系统的介绍外,还时常可见一些相关资料[5原19]和报道。而许多 大型铸钢件通常要求高合格率,因此,大型铸钢件的砂型铸造技术一直是铸造工作者长期攻关的课题。

根据笔者近几年对大型铸钢件的研究所知,在很多工厂大型铸钢件砂型铸造生产中,其铸造工艺 的设计目前尚存在一些设计理念上的不足,使一些大型铸钢件砂型铸造的浇注系统进液形式、有效浇 注时间及浇注系统最小截面积未得到合理的确定、冷铁未合理应用、冒口形式未得到合理的优选、浇 注工艺未得到合理的确定等。鉴于此,笔者根据近几年来在相应方面的研究心得作一总结,供同行参 考。旨在拓展大型铸钢件相应砂型铸造工艺的优化设计作一些技术积累。

第十二届全国铸造年会暨 2011 中国铸造活动周论文集

图 1 单组浇注系统的分层进液形式

图 2 两组浇注系统的分层进液形式

图 3 三组浇注系统的分层进液形式

图 4 四组浇注系统的分层进液形式

对于大型铸钢件,采用铸件的有效浇注时间新理论(概念)来指导其浇注系统的设计较为合理。铸 件的有效浇注时间指的是金属液开始进入型腔至充满铸件最高轮廓为止的时间 (而金属液完成有效 浇注时间后至充满整个型腔的过程所用的时间则称为吊补浇注时间)[23]。其有效浇注时间 计算如下:

作者简介:刘文川,男,西南内燃机配件总厂铸造分厂高级工程师,学士,主要从事车用发动机缸体缸盖及大型铸件铸造 工艺工装(模具)的技术研究及设计工作。通讯地址:四川省南充市顺庆区滨江中路二段 249 号九道拐小区 1 幢 2 单元 7 层 2 号,邮编:637000,E-mail: Lwc0153@ ,电话:0817-2234680,13056434186

绝大多数工厂采用水力学的理论公式[1-3],但生产实践普遍反映该公式计算得出的浇注系统最小 截面积移 阻偏小,故有资料主张采用大流量原则[24,25]。对于大型铸钢件,采用公式(2)[27]来指导其浇注

348

PDF 文件使用 "pdfFactory Pro" 试用版本创建

用计算机模拟铸件的凝固过程来指导大型铸钢件的工艺设计,可以优化冒口的设计,合理设置冒 口的数量、大小及位置;可以优化内、外冷铁的设置(计);可以比传统的试错法大幅度地缩短生产周 期。故而,用计算机数值模拟技术来指导大型铸钢件的生产是事半功倍的优化工艺设计理念和方法。

5 冷铁的合理应用

为获得致密的铸钢件,在造型工艺方面要合理地使用冷铁,外冷铁应普遍应用,内冷铁应根据产 品结构适宜地应用。尤其对致密度要求高的大型铸钢件,适宜地应用冷铁,可获得致密的铸件,又可提 高工艺出品率。外冷铁的厚度尺寸通常是所放置处(通常为一些热节处)铸件壁厚的0.6耀1.0 倍,内冷 铁的设置应视铸件的热节大小、形状,用与铸件本体相同的材质制作。

对于 件跃20 t,浇注位置高度尺寸跃1 500 mm 的大型铸钢件,可优先选用图 4 所示的四组浇注系 统的分层进液形式。合理的进液过程应是:钢液从第一组和第二组阶梯式浇注系统同时进入至铸件的 二分之一高度时,余下的二分之一钢液从第三组和第四组阶梯式浇注系统同时进入至铸件的最高面 时,其冒口部分的钢液由冒口系统作为“浇注系统”进入至冒口的最高面。由此,可实现其良好地合理 地分层进液,冒口部分可获得良好的“高温”钢液,可对铸件的液态冷却收缩进行有效地补缩。 2.2 有效浇注时间的合理确定

349

PDF 文件使用 "pdfFactory Pro" 试用版本创建

第十二届全国铸造年会暨 2011 中国铸造活动周论文集

2.4 浇注系统各组元截面比的优化设计 由于大型铸钢件的钢液浇注量大,易产生氧化夹渣物,若钢液充填铸型时不平稳或断流,就更易

产生氧化夹渣、气孔、冷隔等缺陷。由此,浇注系统除具有平稳及较快地充填功能外,还应具有良好的 挡渣效果。故此,每组浇注系统应优先采用半封闭式,浇注系统各组元截面比取 撞 直:撞 阻:撞 横:撞 内越 (员.2耀1.3)(: 1.05耀1.1)(: 1.3耀1.8):1.0 为宜。

对于 件为 3.0耀10 t,其浇注位置高度尺寸为 500耀1 000 mm 的大型铸钢件,可优先选用图 2 所示 的两组浇注系统的分层进液形式。其合理的进液过程应是:钢液从第一组阶梯式浇注系统进入至铸件 的二分之一稍多的高度时,余下的钢液从第二组阶梯式浇注系统进入至铸件的冒口为最好。由此,可 实现较为合理的分层进液形式,其冒口部分可获得较好的“高温”钢液以便对铸件的液态冷却收缩进 行有效地补缩。 ` 对于 件为 10耀20 t,浇注位置高度尺寸跃1 000 mm 的大型铸钢件,可优先选用图 3 所示的三组浇 注系统的分层进液形式。合理的进液过程应是:钢液从第一组阶梯式浇注系统进入至铸件的二分之一 高度时,余下的二分之一钢液从第二组阶梯式浇注系统进入至铸件的最高面,其冒口部分的钢液由冒 口系统作为第三组“浇注系统”进入至冒口的最高面。由此可实现较为合理的分层进液形式,冒口部分 可获得温度较高的“高温”钢液以便对铸件的液态冷却收缩进行有效地补缩。

第十二届全国铸造年会暨 2011 中国铸造活动周论文集

大型铸钢件铸造工艺的优化设计

刘文川 (西南内燃机配件总厂,四川南充 637100)

摘要:简述了目前砂型铸造大型铸钢件生产实践中一些传统铸造工艺存在的不足。介绍和探讨了大型 铸钢件铸造工艺的优化设计:应优先选用分层进液浇注系统形式,浇注系统的有效浇注时间及其最小 截面积的合理确定,钢液有效过滤,冒口的优先选用形式,冷铁的合理应用,浇注工艺的一些重要工艺 参数等的合理确定。 关键词:大型铸钢件;浇注系统;有效浇注时间;最小截面积;冒口;冷铁

(3)未对钢液进行有效过滤,即浇注系统不能有效阻滞熔渣进入铸件型腔,则易在铸件的一些厚 大平面(通常是上平面或砂芯的下表面)处出现夹渣缺陷。

(4)浇注系统设计不合理、浇注温度偏高、厚大热节冷却措施不合理,未设置适宜的内外冷铁,便 可能在铸件的厚大热节的上部出现偏析缺陷。

要有效克服和避免上述铸造缺陷在大型铸钢件上出现,其相应铸件的铸造工艺设计应当优化设 计或优选。

其措施主要是在浇注系统的适当位置设置纤维过滤网或泡沫陶瓷滤网,纤维过滤网(或泡沫陶瓷 滤网)应放在横浇道适宜的交接处,要使其过滤截面为整个浇注系统的阻流截面,且过滤截面处在接 近铸件的顶面高度位置或约高于铸件顶面的位置处则最为有效。

4 计算机凝固模拟技术的应用

大型铸钢件一般为小批量甚至单件生产,传统的试错法不适合大型铸钢件的生产,否则会给企业 带来巨大的损失。所以计算机数值模拟技术在大型铸钢件的生产中就显得尤为重要[19],现在计算机数 值模拟技术已较为成熟,尤其是对于铸钢件来说更是达到了其实(适)用状态。事实上国外在大型铸钢 件的生产中已广泛使用数值模拟技术来指导生产,国内已有很多企业应用华铸 CAE、FT-STAR 及 MAGMASoft[18、28]等成熟的软件来进行大型铸钢件的工艺设计。