Ti_Al_2O_3梯度功能材料抗热震性能评价

金属陶瓷复合材料

金属陶瓷复合材料金属陶瓷复合材料(学习型)文摘:众所周知,金属材料具有抗热震性好、韧性好等特点,可以应用于许多领域到广泛应用,但是它又因易氧化和高温强度不高等缺点限制了发展。

而陶瓷材料具有硬度高,耐热性好,耐腐蚀等特点,如果通过一定的工艺方法将他们结合起来制成金属陶瓷,则可兼有二者的优点。

使制成的新材料具有硬度大、高温强度高、高温蠕变性好,抗热震性好、抗氧化、耐腐蚀、耐磨损等众多优异的性能,得到更加广泛的应用。

关键词:金属陶瓷;复合原理;润湿性;热力学共存性简介:陶瓷由金属结合相和陶瓷主相组成。

然而,这并不意味着任何金属相和陶瓷相的组合都具有优异的金能量。

因此,如何选择材料,如何使材料完美结合,将是本文研究的重点。

1.金属陶瓷材料体系的选择原则对于金属陶瓷来说,要使其具有理想的性能,需要考虑的主要问题是如何把将两种以上的材料结合起来,以获得理想的结构。

相界面的润湿性、化学反应和组分的溶解对相界面的结合有重要影响。

因此,材料体系的选择应遵循以下原则:第一,熔融金属与陶瓷相的润湿性要良好,这是决定金属陶瓷性能优劣的主要条件之一。

第二,金属相与陶瓷相之间不发生剧烈的化学反应,如果反应太剧烈,纯金属相就会变成金属化合物,而无法达到用金属来改善陶瓷脆性的目的。

第三,金属相和陶瓷相的热膨胀系数相差不可过大,对于单一材料来说膨胀系数愈小,抗热震性愈好。

但对金属陶瓷来说,除考虑整体膨胀系数外,还要考虑组元材料热膨胀系数的差别,这种差别如果太大,便会使材料在急冷、急热条件下产生巨大的热应力,甚至使材料产生裂纹或断裂。

此外,为了获得良好的微观结构,对金属相和陶瓷相的含量应有适当的要求。

最理想的结构应该是陶瓷相的细颗粒均匀分布在金属相。

金属相以连续的薄膜状态存在,包裹着陶瓷颗粒。

根据这一要求,陶瓷的用量一般为15%~80%。

2.金属陶瓷复合材料的原理2.1金属相与陶瓷相间的润湿性问题由于陶瓷和金属的晶体类型和物理化学性质不同,它们的相容性很差,大多数液态金属不能润湿陶瓷。

Al2O3基纳米复合陶瓷的研究最新进展

属颗粒等 添加 剂来 获得 第二 相 纳 米弥 散粒 子 来 强化 晶界 、 制晶粒长 大 、 控 降低烧结 温度 、 提高致 密化 程度 等 以改善 氧化铝 陶瓷材料 的力 学性 能和使用性 能。

主 要 包 括 : 2 3 C 【 、 l 3 Ni Al 3 W 、 Al / u 0 A2 / 【 0 、 2 / o

A103 M oL 、 Al03 Ni — Fe 、 A103 Ni … 、 2 / , / L 2 / AI L

多种高 强度 、 耐磨 损 、 高温 等 高性 能 陶 瓷部 件 的基 耐

进 展 , 述 了有 关 增 韧 强 化 机 制 的研 究 进 展 , 指 出 了今 后 氧 化 铝 纳 米 复合 陶 瓷 材 料 的应 用 前 景 及 发 展 方 向 。 综 并 关键词 : 化铝陶瓷 ; 氧 纳米 复 合 材 料 ; 备 方 法 ; 学性 能 ; 韧 机 制 制 力 增

Re e tde e o m e f A103b s d c mpo ie n n c r m i s c n v lp nto 2 a e o st a o e a c

维普资讯

第2 5卷第 6 期 20 年 l 07 2月

粉 末冶 金技 术

Po wde e a lr y Te hn o y r M t lu g c olg

Vo . 5,No 6 12 .

De 2 7 e. 00

A1 基 纳 米 复 合 陶瓷 的 2 O3 研究 最新进展 *

稀土强化Al2O3/Ti(C,N)陶瓷材料的组分设计及其使用性能研究

关键词 : 陶瓷材料 ; 土 ; 稀 氧化铝 ; 组分设计 ; 使用性能

中 图分 类 号 :Q 7 T 14 文献 标 识 码 : A 文章 编 号 :0 09 5 ( 07 0 -40 ) 10 -8 X 2 0 )20 0 4 5

Co p st n lDe i n a d En i e rn ro ma c fRa e Ea t m o i o a sg n g n e i g Pe f r n e o r r h i

许 崇海 , 国庆。商锡 佐 4 慈 ,

( .山东轻工业学院机械工程学院 , 1 济南 2 0 0 ;. 5 1 2 山东大学 机械S 程学院 , 0 E 济南 2 0 6 ; 501

3 .山东省科技厅 , 济南 20 1 ; . 50 14 济南新立机器制造 厂, 济南 2 0 1 ) 5 16

rsl hw ta eo t u ou ef ci f h i esdp aeT ( N)i 2 . % , 6 5 a d eut so t pi m vlm at no eds re h s i C, s h t h m r o t p s 77 2 .% n

3 7% ,rs e tv l 0. e p ci ey,wh n t e c re p n i g o t m mp c e it n e,t e ma h c e itn e a d e ors o dn pi h mu i a tr ssa c h r l s o k r ssa c n we rr ssa c s a p o i tl . a e itn e i p r xmaey 71 4% .4 4% a 8. 0. nd 2 9% hih rt a h to u e au n e a c. g e h n t a fp r mia c r mi l

TiB2-Al2O3复合陶瓷涂层的制备和性能的研究

关

键

词 :溶 胶 一 凝 胶 法 ;陶 瓷 涂 层 ;硬 度 ;热震 性 ;稀 土 金 属 氧 化 物 文献标识码 : A 文章编号 : 1 6 7 1 - 0 4 6 0( 2 0 1 3 )0 6 — 0 7 6 0 — 0 4

中 图 分 类 号 :T Q 1 7 4 . 4

2 4 . 4 :1 0 0 a n d s i n t e r e d t e mp e r a t u r e i s 5 5 0 ℃:i t s h a r d n e s s c a n i n c r e a s e t o 1 . 4 t i me s h i g h e r t h a n t h a t o f t h e

第4 2卷第 6期

2 0 1 3年 6月

当 代 化 Fra bibliotek工 C o n t e m p o r a r y C h e m i c a l I n d u s t r y

V 0 ] . 4 2.N 0 . 6 J u n e . 2 Ol 3

T i B 2 一 A l 2 O3 复合 陶瓷 涂 层 的制备 和 性 能 的研 究

p h a s e c o mp o s i t i o n a n d s u r f a c e mo r p h o l o g y o f c o a t i n g s we r e s t u d i e d b y X— r a y d i f r a c t i o n( x R o) a n d s c a n n i n g e l e c t r o n

钛酸铝材料性能及合成工艺

1

1. 1

钛酸铝陶瓷形成机理、 结构及性能

钛酸铝陶瓷的形成 Hans 等在分析文献的基础上 , 采用粉浆浇铸技术

子模拟计算来预测 - Al2TiO5 陶瓷中 Schottky 、 Frenkel 和质点异位缺陷的形成能, 并同实验结果比较。结果 表明, 在这种陶瓷中 异位缺陷极易形 成, 这表 明 Al2TiO5 结构中最重要的缺陷是阳离子的无序化 , 铝离 子同钛 离子 的迁移 是很方 便的。与此 相反 , 传 统的 Schottky 和 Frenkel 缺陷可忽略, 而空穴缺陷簇又强烈 地受束缚。Soriano L 则利用软 X 射线吸收光谱研究了 经 Ar 轰击的 AT, 结果发现中心离子 Ti

+ 4+

制备了 Al2O3 TiO2 的多层平行结构, 并运用透射电镜 研究了 1 200~ 1 450 1 200 范围内钛酸铝的形成机制。在 , 保温 10 h 后, 发现 T iO2 层 ( 电镜下为亮色 ) 明 ,保

显致密化, 而 Al2O3 层 ( 电镜下为暗色 ) 仍是多孔结构, 两层之间紧密接触 , 但无 AT 形 成。而在 1 300

陶瓷

∀ 15 ∀

一般采用氧化铝粉 ( Al2O3 ∗99. 5% ) , 化学纯的钛 白粉( TiO2 ∗98% ) 。2 种粉末以摩尔比 1+1 混合后 , 配 好的料在振动磨内研磨 4 h, 再放入球磨罐内混合 2 h。 混合好的料放入刚玉坩埚 , 在 1 450 末。 - Al2 TiO5 的理论密度为 3. 70 g TiO2 ( 金红石 ) 的密度为 3. 99 g 自由焓为 : !G,Al2T iO5 = !H,- !S,T= 17 000- 10. 95T = - 10. 95!T ( J mol) 式中 : !G,为钛酸 铝生成反应的标准 摩尔反应吉 布斯函数; !H,为标准摩尔反应焓; !S,为标准摩尔反 应熵 ; T 为温度函数。 这里 !T = T - 1 553( K) , 该反应为吸热反应 , 之所 以能够进行是由于高温下熵变 !S ,的贡献 2. 2 液相法 液相法包括醇盐共水解的溶胶 - 凝胶 ( Sol- gel) 法和醇盐包裹沉淀法。前一种方法是以钛酸丁酯 T i ( OC4H 9 ) 4 及硫酸铝 Al2 ( SO4 ) 3 等为原料, 通过控制水 解条件, 如浓度、 温度、 滴加速度等 , 制成 Al2TiO5 复合 超微粉末。 2. 2. 1 金属醇盐 以 Al( OC 3H7 ) 3 和 T i( OC2H 5 ) 4 为原料, 通过对 Al ( OC3H 7 ) 3 苯溶液用含 HCl 的水溶液在 85 下同时水 解和解胶 , 得到清澈的铝溶胶。用水对 Ti( OC2H 5 ) 4 进 行水解, 尔后用 HCl 解胶 , 得到 TiO2 清澈溶胶, 再将二 者混合, 最后根据 DCVO 理论 , 通过测量 Zeta 电位控制 pH 约为 2, 达到混合后的等当点。经 1200 处理该凝 胶后, 得到平均粒径为 0. 54 m 的晶粒。Yoop Hakhoe chi 以上述同样醇盐为原料 , 与 T iO2 和 Al2O3 为原料时 进行了比较 , 结果表明 , 前者制得 Al2TiO5 粉体粒度 < 1. 5 m, 其中< 1 m 的占 90% , 而后者范围是 0. 5~ 7 m, 其中< 1 m 占 60% , 而 < 2. 5 m 占 90% , 说明前 者具有更窄的粒度分布。Bonhomme Coury 等提出在钛 酸铝中 引入 ZrO2 时 , 采 用的 3 种 原料 是 Al ( OBu ) 2 ( C 6H 9O 3 ) 、 Ti( OPr ) 4 和 Zr( Opr ) 4 , 而 Hangul chaelyo 提 出将 T i( OC2 H5 ) 4 和 Si( OC2 H5 ) 4 同 Al2 O3 的醇溶液混 合并分步水解, 以此来获得单分散且分布狭窄的粉体,

对称型梯度功能陶瓷材料抗热震性的研究

1 前言

由于陶瓷刀具材料导热 系数较 低而 热膨胀 系数较 高, 在金属的断续切削过程 中, 循环 的热 冲击作用 会导 致刀具 内很高的温度梯度及热应力梯度 , 从而发生刀具 破损 。因此 , 在保证陶瓷刀具 材料高 的硬 度 、 耐磨性 和 耐热性等优点得以发挥的前提下, 通过将 陶瓷刀具材料 设 计制造成组分 、 显微结构 、 理力学 性 能呈合理连 续 物 变化的梯度功能陶瓷刀具材料 , 从而提高其宏观 的抗破

体分沿料度枷从数布 积数材厚方 指分蜘

-

i

求, 就有可能提高陶瓷刀具的抗破损尤其是抗热破损能

力。

h, = 二

, 一 、 . 一

型 厦 能 瓷 料 抗 震 能并 结 合 热 冲击 过 程 梯 功 陶材 的热 性

,

本 文 通 过 水 淬 实验 , 究 了 A= #( , c系 对 称 研 I O W n)

A,#( T) t O W,i C系对称 型梯度功能 陶瓷材料两表面及 中

收 稿 日期 :20 —1 t o 1 2一i ) 基金项 目:国家 自 然科学基金( 鲴) 1, ∞0 I 山东省优秀 中青年科学家奖 ̄ 5 54 舶I I ) 及 (7 1 2 ) 92 5 1资助项 目。 5 作者简介 :赵军【 1 年一 )男 , , 山东济南』 . 、 工学博士 . 山东 大学机械工 程学院副 教授。主要从事先 进陶瓷 刀具材料 的开发 高 速切 削加 工 技 术 研 究 等

抗热震性

抗热震性材料在温度急剧变化条件下抵抗损伤的能力。

曾称热稳定性,热震稳定性,抗热冲击性,抗温度急变性,耐急冷急热性等。

耐火材料在低温和中温下是脆性材料,缺乏延性,在热工设备使用中,常常受到急剧的温度变化,导致损伤。

抗热震性是耐火材料重要的使用性能之一。

抗热震性机理材料的抗热震性,是其力学性能与热学性能在温度变化条件下的综合表现。

材料遭受的急剧温度变化,称为热震。

材料在热震中产生的新裂纹,以及新裂纹与原有裂纹扩展造成的开裂、剥落、断裂等状况,称为热震损伤。

热震损伤是热应力作用的结果。

材料在温度变化时,变形受到抑制所产生的应力为热应力。

线膨胀系数不同的多相物体在温度变化时,均匀热膨胀的物体受到温度梯度作用时,以及相变时,都会产生热应力。

热应力与材料的弹性模量及弹性应变成正比,而弹性应变等于线膨胀系数和温度变化的乘积。

在无限平板中式中ah为热应力,Pa;E为弹性模量,Pa;a为线膨胀系数,K-1;Tf为最终温度,℃;Ti为初始温度,℃;u为泊松比。

理论上,对陶瓷与耐火材料处于脆性阶段的抗热震性已提出两种互补的分析。

一种是热弹性理论,认为材料受到的热应力超过材料的极限强度时,导致瞬时断裂,即所谓的%26ldquo;热震断裂%26rdquo;。

金格里(w.D.Kingery)根据不同的热震条件,导出%26ldquo;抗热震断裂参数%26rdquo;R,R%26rsquo;和R%26rdquo;表达式:式中af为断裂强度;%26lambda;为热导率;Cp为质量定压热容;%26rho;为密度;a=%26lambda;/Cp%26rho;,为热扩散率。

对氧化物陶瓷等特殊耐火材料,为避免热震断裂的发生,要求具有较高的强度、热导率或热扩散率,以及低的线膨胀系数和弹性模量。

另一种是能量理论,认为材料中不可避免地存在着或大或小数量不等的微裂纹,材料的热震损伤是裂纹扩展的结果。

哈塞曼(D.P.H.Hasselman)用断裂力学中的能量平衡原理分析热应力引起的裂纹扩展,导出%26ldquo;抗热震损伤参数%26rdquo;R%26rsquo;和R%26rsquo;%26rsquo;表达式:(适用于比较G不同材料的抗热震性)式中G为断裂能。

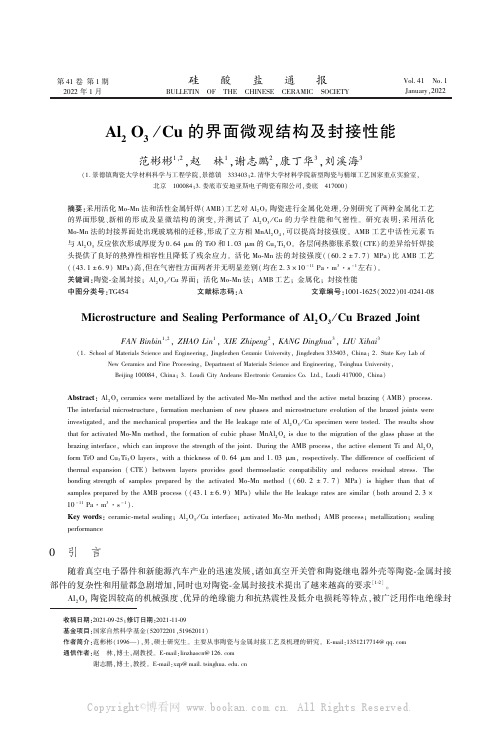

Al2O3Cu的界面微观结构及封接性能

第41卷第1期2022年1月硅㊀酸㊀盐㊀通㊀报BULLETIN OF THE CHINESE CERAMIC SOCIETY Vol.41㊀No.1January,2022Al 2O 3/Cu 的界面微观结构及封接性能范彬彬1,2,赵㊀林1,谢志鹏2,康丁华3,刘溪海3(1.景德镇陶瓷大学材料科学与工程学院,景德镇㊀333403;2.清华大学材料学院新型陶瓷与精细工艺国家重点实验室,北京㊀100084;3.娄底市安地亚斯电子陶瓷有限公司,娄底㊀417000)摘要:采用活化Mo-Mn 法和活性金属钎焊(AMB)工艺对Al 2O 3陶瓷进行金属化处理,分别研究了两种金属化工艺的界面形貌㊁新相的形成及显微结构的演变,并测试了Al 2O 3/Cu 的力学性能和气密性㊂研究表明:采用活化Mo-Mn 法的封接界面处出现玻璃相的迁移,形成了立方相MnAl 2O 4,可以提高封接强度㊂AMB 工艺中活性元素Ti 与Al 2O 3反应依次形成厚度为0.64μm 的TiO 和1.03μm 的Cu 3Ti 3O㊂各层间热膨胀系数(CTE)的差异给钎焊接头提供了良好的热弹性相容性且降低了残余应力㊂活化Mo-Mn 法的封接强度((60.2ʃ7.7)MPa)比AMB 工艺((43.1ʃ6.9)MPa)高,但在气密性方面两者并无明显差别(均在2.3ˑ10-11Pa㊃m 3㊃s -1左右)㊂关键词:陶瓷-金属封接;Al 2O 3/Cu 界面;活化Mo-Mn 法;AMB 工艺;金属化;封接性能中图分类号:TG454㊀㊀文献标志码:A ㊀㊀文章编号:1001-1625(2022)01-0241-08Microstructure and Sealing Performance of Al 2O 3/Cu Brazed JointFAN Binbin 1,2,ZHAO Lin 1,XIE Zhipeng 2,KANG Dinghua 3,LIU Xihai 3(1.School of Materials Science and Engineering,Jingdezhen Ceramic University,Jingdezhen 333403,China;2.State Key Lab of New Ceramics and Fine Processing,Department of Materials Science and Engineering,Tsinghua University,Beijing 100084,China;3.Loudi City Andeans Electronic Ceramics Co.Ltd.,Loudi 417000,China)Abstract :Al 2O 3ceramics were metallized by the activated Mo-Mn method and the active metal brazing (AMB)process.The interfacial microstructure,formation mechanism of new phases and microstructure evolution of the brazed joints were investigated,and the mechanical properties and the He leakage rate of Al 2O 3/Cu specimen were tested.The results show that for activated Mo-Mn method,the formation of cubic phase MnAl 2O 4is due to the migration of the glass phase at the brazing interface,which can improve the strength of the joint.During the AMB process,the active element Ti and Al 2O 3form TiO and Cu 3Ti 3O layers,with a thickness of 0.64μm and 1.03μm,respectively.The difference of coefficient of thermal expansion (CTE)between layers provides good thermoelastic compatibility and reduces residual stress.The bonding strength of samples prepared by the activated Mo-Mn method ((60.2ʃ7.7)MPa)is higher than that of samples prepared by the AMB process ((43.1ʃ6.9)MPa)while the He leakage rates are similar (both around 2.3ˑ10-11Pa㊃m 3㊃s -1).㊀Key words :ceramic-metal sealing;Al 2O 3/Cu interface;activated Mo-Mn method;AMB process;metallization;sealing performance㊀收稿日期:2021-09-25;修订日期:2021-11-09基金项目:国家自然科学基金(52072201,51962011)作者简介:范彬彬(1996 ),男,硕士研究生㊂主要从事陶瓷与金属封接工艺及机理的研究㊂E-mail:1351217714@通信作者:赵㊀林,博士,副教授㊂E-mail:linzhaocn@谢志鹏,博士,教授㊂E-mail:xzp@0㊀引㊀言随着真空电子器件和新能源汽车产业的迅速发展,诸如真空开关管和陶瓷继电器外壳等陶瓷-金属封接部件的复杂性和用量都急剧增加,同时也对陶瓷-金属封接技术提出了越来越高的要求[1-2]㊂Al 2O 3陶瓷因较高的机械强度㊁优异的绝缘能力和抗热震性及低介电损耗等特点,被广泛用作电绝缘封242㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第41卷接材料[3-4]㊂而在Al2O3陶瓷金属化中96Al2O3陶瓷因其合适的孔隙率㊁气孔尺寸㊁玻璃相含量以及本身所具有的较好机械性能和高的综合性价比等优点,广泛地应用在Al2O3陶瓷的金属化与封接产品中[5]㊂无氧铜因纯度和导电率高,加工性能㊁焊接性能㊁耐蚀性能和低温性能均好而广泛地与Al2O3陶瓷进行封接㊂然而陶瓷和金属属于不同的材料体系,且二者具有不同的热膨胀系数和弹性模量,在封接过程中会产生较大的残余应力,从而显著降低封接强度㊂因此,需首先对陶瓷表面进行金属化处理,从而赋予其表面金属特性[6]㊂常用的Al2O3陶瓷与金属封接的方法有活化Mo-Mn法㊁直接覆铜工艺(direct bonded copper,DBC)㊁活性金属钎焊工艺(active metal brazing,AMB)㊁离子溅射法等[7]㊂DBC工艺和离子溅射法因金属封接强度不高,其应用范围受到限制[8]㊂目前采用活化Mo-Mn法和AMB工艺进行Al2O3陶瓷的金属化被证明是简单易行的,且封接样品具有高结合强度和高可靠性,可满足实验和生产的基本需求㊂活化Mo-Mn法和AMB工艺本质上均属于陶瓷-金属的钎焊连接,但二者因其连接机理的不同而有较大差异㊂活化Mo-Mn法采用以Mo为主体的金属化膏剂预先在陶瓷表面进行金属化处理,膏剂内的活性剂组合物间形成的玻璃相在金属化温度下与陶瓷体内的玻璃相相互进行迁移[9-10],赋予陶瓷表面金属特性后再进行与金属钎焊连接,其属于陶瓷-金属的间接钎焊连接[11]㊂AMB工艺是利用元素周期表中某些过渡区间元素(如Ti㊁Zr㊁Hf等)具有化学活性,将其制成活性钎料后可与陶瓷表面的氧㊁碳㊁氮或硅等元素发生化学键合,从而在接合界面分别形成氧化物㊁碳化物㊁氮化物或硅化物等反应产物[12-14],其属于陶瓷-金属的直接钎焊连接㊂目前,活化Mo-Mn法和AMB工艺在氧化物陶瓷与金属的连接中均有一定的应用,但对于同一陶瓷基体分别采用两种封接工艺连接金属,对比两种工艺封接后的性能差异并阐明封接界面的微观结构的研究还较少㊂本文制备了用于金属化的陶瓷试样并测定了其基本性能参数,测试了Al2O3陶瓷采用两种封接工艺所制备的封接试样的结合强度和气密性,以评价两种封接工艺的效果,并分别研究了采用活化Mo-Mn法和AMB工艺进行Al2O3陶瓷的金属化的微观界面形貌及封接机理㊂1㊀实㊀验1.1㊀样品制备用于制备金属化及封接的陶瓷试样的原料均为商用粉体,来自湖南娄底安地亚斯电子陶瓷有限公司㊂用于陶瓷金属化及封接的样品尺寸为内径6mm㊁外径15mm和高3mm的圆环试样,便于其与铜柱在封接后进行封接性能测试㊂制备出的96Al2O3陶瓷试样的性能参数如表1所示㊂表1㊀96Al2O3陶瓷的性能参数Table1㊀Performance parameters of96Al2O3ceramicsDensity/ (g㊃cm-3)Bendingstrength/MPaFracture toughness/(MPa㊃m1/2)Vickershardness/GPaElasticmodulus/GPaThermal conductivity/(W/(m㊃K)-1)3.65348.54.512.0397.723.7㊀㊀注:本实验中96Al2O3陶瓷的理论密度为3.818g㊃cm-3㊂陶瓷金属化及封接的原料:Mo-Mn金属化膏剂,来自湖南娄底安地亚斯电子陶瓷有限公司;活性钎焊合金(简称ABA,Ag68.8-Cu26.7-Ti4.5)㊁钎焊合金(Ag72-Cu28),均来自长沙天久金属材料有限公司;TUO无氧铜柱(纯度ȡ99.97%,质量分数)来自东莞铭东金属材料有限公司㊂金属化及封接:将Mo-Mn金属化膏剂通过丝网印刷工艺均匀地涂抹在瓷件表面,将其置于氢气炉中进行金属化烧结,炉内以10ħ/min的升温速率升至1560ħ,保温2h后随炉冷却,得到均匀一致的金属化层㊂在金属化层表面进行电镀Ni工艺,随后采用Ag72-Cu28钎料将其与无氧铜柱在真空钎焊炉中经进行封接,钎焊在880ħ下保温10min;将瓷件㊁活性钎焊合金和无氧铜柱在模具中进行装配,并置于真空钎焊炉中进行金属化及封接,钎焊在880ħ下保温10min㊂两种封接工艺过程及相应封接样品如图1所示㊂第1期范彬彬等:Al2O3/Cu的界面微观结构及封接性能243㊀图1㊀(a)氧化铝陶瓷金属化及封接工艺流程;通过(b)活化Mo-Mn法和(c)AMB工艺制得的封接样品Fig.1㊀(a)Alumina ceramic metallization and sealing process;sealing samples prepared by(b)active Mo-Mn method and(c)AMB process1.2㊀样品表征利用Archimedes原理测量烧结样品的体积密度㊂根据‘陶瓷材料抗弯强度试验方法“(GB/T4741 1999),使用万能力学试验机测量陶瓷样品的抗弯强度,样品尺寸为3mmˑ4mmˑ36mm(跨距30mm),加载速率0.5mm/min㊂根据‘精细陶瓷断裂韧性试验方法单边预裂纹梁(SEPB)法“(GB/T23806 2009),使用单边切口梁法测量陶瓷样品的断裂韧性,样品尺寸为2mmˑ4mmˑ20mm(跨距16mm),切口宽度<0.2mm,加载速率0.05mm/min㊂使用激光导热系数测量仪(LFA467,NETSCH,Germany)测量样品的室温(25ħ)热扩散系数和比热容,样品尺寸为10mmˑ10mmˑ2mm㊂采用INSTRON万能试验机(INSTRON MODEL-CMT4300)测量Al2O3陶瓷与铜材封接的抗拉强度,压头的加载速度为0.2mm/min,结果取5个测试试样的平均拉力值㊂采用ZQJ-2000氦质谱检漏仪进行Al2O3陶瓷与铜材封接的气密性检测㊂采用X射线衍射仪(D8Focus,BRUKER,Germany)进行封接界面的物相分析㊂使用配有能谱仪(EDS,TN-4700)的场发射扫描电子显微镜(Zeiss,Merlin Compact,Germany)观察封接界面的微观形貌和元素分布等㊂2㊀结果与讨论2.1㊀Al2O3/Cu活化Mo-Mn法的界面微观结构图2(a)为采用活化Mo-Mn法进行陶瓷金属化层的界面结构图,图2(b)为局部金属化层的微观界面,图3为图2(b)区域的元素能谱图㊂从图2(a)中可看出经过金属化烧结后界面大致可分为三个明显区域陶瓷-金属化层-钎料层,相邻层间连接紧密且无明显缺陷,表明金属化层对Al2O3表面有良好的润湿性,且金属化层中也无明显缺陷存在㊂根据图2(b)显示,金属化层呈现海绵状的骨架结构(白色),其厚度大约为14.25μm,结合图3封接界面能谱图和表2标记点元素含量及晶相种类,可明显确认出呈贯穿式的白色海绵状的骨架结构为Mo相,且在Mo相中形成了间断的含锰玻璃相(灰色)㊂在低于金属化温度50~100ħ时,Mo颗粒开始自烧结,其骨架结构部分形成,当达到金属化温度后,Mo颗粒的海绵骨架结构完全形成[15]㊂该骨架结构在陶瓷基体和钎244㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第41卷料层中间起到了支撑作用,便于陶瓷基体和金属化层中玻璃相的相互迁移渗透㊂在钎料层和金属化层之间的界面附近观察到了一定含量的Ni,其较均匀地分布在金属化层表面,但由于Ni层太薄而无法测量厚度,钎料合金对金属化层具有一定的氧化性,Ni层防止了金属化层被Cu合金氧化,并提高了Ag-Cu钎料对金属化层润湿的流动性㊂在钎料层中则为呈网状分布的Ag(白色)和富集的Cu相(浅灰色)㊂㊀表2为图2(b)中A~E每个点的化学组成以及可能形成的相,结合图4的XRD谱分析可得,金属化层中含有的相为单一玻璃相MnAl2O4和共熔玻璃相2CaO㊃Al2O3㊃SiO2(简称C2AS)以及少量的CaO㊃Al2O3㊃SiO2 (简称CAS),可推测出这些新相的形成过程如式(1)~(3)所示㊂图3(c)中Mn元素在金属化层中和陶瓷基体中均有着大量分布,表明金属化层中其他活化剂与Mn结合的玻璃相向陶瓷基体中进行迁移扩散㊂在Al2O3陶瓷-金属化层界面处形成了较多的尖晶石型结构的MnAl2O4相,该相为金属化层中含Mn相扩散迁移至Al2O3基体表面与其反应的产物,如式(1)所示,其Mn O键能为656.56kJ㊃mol高于六方相Al2O3的Al O键能,很好地提高了金属化强度㊂在图2(b)中,位于金属化层中的B和C的位置处检测出了一定量的Al2O3相和C2AS,表明在金属化层中玻璃相在向陶瓷基体迁移扩散的同时,陶瓷基体中的玻璃相也在向金属化层中迁移㊂图2㊀活化Mo-Mn封接界面Fig.2㊀Activated Mo-Mn sealing interface图3㊀活化Mo-Mn封接界面的能谱图Fig.3㊀Energy spectra of the activated Mo-Mn sealing interface第1期范彬彬等:Al 2O 3/Cu 的界面微观结构及封接性能245㊀MnO +Al 2O 3ңMnAl 2O 4(1)2CaO +Al 2O 3+SiO 2ңC 2AS (2)CaO +Al 2O 3+SiO 2ңCAS(3)表2㊀图2中标记点的元素含量及形成的晶相Table 2㊀Elemental content of each point of Figure 2and the formed crystal phasePoint Atom fraction /%O Al Si Ca Mo Mn Ni Ag Cu Possible phase A 61.4032.640.400.460.83 4.27000MnAl 2O 4,Al 2O 3,CAS ∗B 14.80 1.580083.620000Mo,Al 2O 3∗C65.9011.537.6710.54 3.890.47000C 2AS,Mo ∗,Al 2O 3∗D 00000021.75 1.1777.08Ni,Cu,Ag ∗E 000000087.3312.67Ag,Cu ㊀㊀注:∗代表少量㊂图4㊀活化Mo-Mn 法的XRD 谱Fig.4㊀XRD pattern of activated Mo-Mn method 2.2㊀Al 2O 3/Cu 活性金属封接工艺的界面微观结构图5(a)为采用AMB 工艺进行陶瓷金属化的微观结构图,从图中可观察到有三个明显的区域,相邻区域间连接紧密且无明显缺陷,表明各区域间连接状况较好,其中位于陶瓷与铜材间的钎焊层厚度约为17.67μm㊂图5(b)为图5(a)局部位置的微观结构图,从图中可明显观察到钎焊层中靠近陶瓷侧位置处形成了两层厚度不同的反应层,且层Ⅱ厚度大于层Ⅰ㊂如图5(c)所示,层Ⅰ厚度大约为0.64μm,层Ⅱ厚度为1.03μm㊂图6(a)~(c)为图5(b)中部分元素的EDS 面扫能谱图㊂从图6(b)中可观察到,在钎焊温度下位于Ag-Cu 晶格中的Ti 元素向界面进行扩散,在Al 2O 3陶瓷表面聚集了大量的Ti 元素,其含量峰值出现在层Ⅰ位置处并朝钎料方向逐渐递减,导致Al 2O 3陶瓷表面的元素发生分解以及形成新相,所得的反应产物可显著降低陶瓷/钎焊界面上的自由能和界面张力[16]㊂结合EDS 线扫和面扫能谱图可发现,层Ⅰ中聚集有较高含量的Ti 元素和O 元素,层Ⅱ中Ti 元素和O 元素含量均有下降,但Cu 元素含量有所升高㊂这种还原反应迅速地在Al 2O 3表面上发生,如式(4)所示,依次形成了连续的Ti-O 化合物(层Ⅰ)和Ti-Cu-O 化合物(层Ⅱ)㊂如图6(c)所示,随着Ti 元素向接头界面的完全扩散,钎焊夹缝中的Ag-Cu 共晶层发生了塑性变形,以适应热致残余应力和外加应力,且Ag(白色部分)给钎焊层提供了良好的流动性和耐腐蚀性㊂图5㊀AMB 工艺的封接界面Fig.5㊀Sealing interface of AMB process246㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第41卷图6㊀AMB 工艺封接界面的能谱图Fig.6㊀Energy spectra of the AMB process sealinginterface 图7㊀AMB 工艺的XRD 谱Fig.7㊀XRD pattern of AMB process ㊀㊀为进一步确定AMB 工艺的封接机制,对封接界面进行点元素分析,表3为图5中标记点的元素含量及可能形成的新相㊂B 点的元素含量显示层Ⅰ中元素Ti和O 占据了主要部分,而C 点的元素含量则显示层Ⅱ中元素Cu 的含量仅次于元素Ti 和O㊂为避免小区域内测量的随机性给实验带来的误差,在层Ⅰ和层Ⅱ中分别另外选取点F 和点G,该两点分别相比于点B 和C 更靠近钎料层,如图5(c)所示,结果显示元素Ti 和Cu 的含量均有一定增加㊂在层Ⅰ和Ⅱ中同时检测出了一定含量的Al 元素,也进一步地论证了元素Ti 对Al 2O 3产生的分解,因为活性钎料中并未含有Al 元素㊂根据层Ⅰ的点元素分析发现该层中Ti 与O 的原子比接近1ʒ1,反应过程如式(5)所示,但该层太薄导致TiO 含量不足而无法在XRD 测试中被检测出来㊂层Ⅱ的元素分析显示Ti-Cu-O 化合物的原子比接近4ʒ2ʒ1或3ʒ3ʒ1,均为M 6O 型化合物,其相比TiO 具有更强的金属特性[17]㊂图7为AMB 工艺的XRD 谱,在钎焊接头中检测出少量的Cu 3Ti 3O 相,证实层Ⅱ中的原子比为3ʒ3ʒ1,在层Ⅱ的元素分析中显示其存在少量的层Ⅰ反应物TiO 相,推测反应过程如式(6)所示㊂而层Ⅰ(Ti-O)厚度较层Ⅱ(Ti-Cu-O)更薄,这是由于大多数的活性元素被用于参与Ti 3Cu 3O 相的形成[18]㊂3x Ti +y Al 2O 3ң3Ti x O y +2y Al (4)Ti +1/3Al 2O 3ңTiO +2/3Al (5)Ti +3/2Cu +1/2TiO ң1/2Ti 3Cu 3O(6)表3㊀图5中标记点的元素含量及形成的晶相Table 3㊀Elemental content of each point of Figure 5and the formed crystal phasePoint Mole fraction /%Al O Ag Cu Ti Possible phase A 34.3665.5400.090Al 2O 3B 12.1155.800.56 1.2830.25TiO,Al 2O 3∗C1.0338.48 1.1120.7638.62Cu 3Ti 3O,TiO ∗D 0092.047.960AgE 021.65 2.1175.50.74Cu,Ag ∗F 9.9352.080.63 1.2536.11TiO,Al 2O 3∗G 1.2220.18 1.6531.1145.84Cu 3Ti 3O,TiO ∗㊀㊀注:∗代表少量㊂陶瓷-金属钎焊接头的热膨胀系数(coefficient of thermal expansion,CTE)不匹配是造成接头失效的主要原因之一,当钎焊接头中相邻层间的CTE 以较小的差值进行递变时,可以为Al 2O 3-钎料层提供良好的热弹第1期范彬彬等:Al 2O 3/Cu 的界面微观结构及封接性能247㊀性相容性,从而提高钎焊接头质量㊂表4为钎焊接头处各物质的CTE 值,其中作为反应层的TiO 和Ti 3Cu 3O 的CTE 介于Al 2O 3陶瓷和钎料层之间,因此反应层在钎焊接头处中这样的排列顺序不仅使得各层之间的界面能有了逐渐过渡,同样也通过热膨胀系数的递变减小了钎焊接头内部产生的热致残余应力[19-20]㊂表4㊀各组分的热膨胀系数Table 4㊀CTE of each componentComponent Al 2O 3TiO Ti 3Cu 3O Ag CuCET /(10-6㊀ħ-1)8.1~8.59.215.219.222.02.3㊀96Al 2O 3/Cu 的活化Mo-Mn 法和AMB工艺封接性能图8㊀两种封接工艺性能参数对比Fig.8㊀Comparison of two sealing process performance parameters 陶瓷-金属封接后的抗拉强度和气密性往往是对封接性能的一个重要考核标准,为评价上述Al 2O 3/Cu的两种封接工艺的效果,测试并比较了两种封接方式制备样品的结合强度和气密性,测试结果如图8所示㊂从图8可看出,采用活化Mo-Mn 法的封接强度((60.2ʃ7.7)MPa)略高于AMB 工艺的封接强度((43.1ʃ6.9)MPa),这是因为活化Mo-Mn 法中金属化层的厚度(14.25μm)高于AMB 中的反应层厚度(1.67μm),其次以Mo 为主体的金属化层给封接面提供了较大的强度支撑[21],因此采用活化Mo-Mn 法进行氧化铝陶瓷的金属化及封接的结合效果较AMB 工艺有所提高㊂陶瓷金属化产品在应用过程中可接受的泄漏率范围应小于10-10Pa㊃m 3㊃s -1,图8同时示出两种封接工艺连接的96Al 2O 3/Cu 接头处测试的泄漏率,从两种金属化工艺的界面微观结构图可观察到金属化层在瓷件表面均呈现均匀致密的状态,层间连接紧密且无明显缺陷,因此产品的气密性并无较大差别,均在2.3ˑ10-11Pa㊃m 3㊃s -1左右,满足实际应用要求㊂3㊀结㊀论(1)在金属化温度下,Mo 颗粒在封接界面处形成了骨架结构,从而起到支撑作用,以便于玻璃相的相互迁移渗透;金属化层中含Mn 玻璃相在毛细管力的驱动下迁移扩散至Al 2O 3基体表面,且在某些Al 2O 3峰位处同时检测出了MnO 相,二者在封接界面处形成了具有尖晶石型的MnAl 2O 4相㊂(2)在AMB 工艺中,Ti 原子扩散至Al 2O 3陶瓷表面导致Al 和O 的分解,分别形成了0.64μm 厚的TiO 层和1.03μm 厚的Cu 3Ti 3O 层,钎焊区域内各层CTE 的递变给钎焊接头提供了良好的热弹性相容性,减小了内部产生的热致残余应力从而提高了钎焊接头质量㊂(3)活化Mo-Mn 法的金属化效果较AMB 工艺的金属化效果较好,采用活化Mo-Mn 法的封接强度((60.2ʃ7.7)MPa)高于AMB 的封接强度((43.1ʃ6.9)MPa),但气密性指标两种工艺无明显差别,均在2.3ˑ10-11Pa㊃m 3㊃s -1左右,满足实际应用要求㊂参考文献[1]㊀康丁华.新能源车用陶瓷材料特性及其金属封接介绍[C]//第二届上海国际先进陶瓷前沿与应用发展高峰论坛.上海,2020.KANG D H.New energy car ceramic material characteristics and metal sealing introduction[C]//2nd Shanghai International Advanced CeramicFrontier and Application Development Summit Forum.Shanghai,2020(in Chinese).[2]㊀李卓然,樊建新,冯吉才.氧化铝陶瓷与金属连接的研究现状[J].宇航材料工艺,2008,38(4):6-10.LI Z R,FAN J X,FENG J C.Progress in joining of alumina ceramics to metal[J].Aerospace Materials &Technology,2008,38(4):6-10(inChinese).[3]㊀高陇桥.陶瓷-金属材料实用封接技术[M].2版.北京:化学工业出版社,2011.248㊀陶㊀瓷硅酸盐通报㊀㊀㊀㊀㊀㊀第41卷GAO L Q.Ceramic-metal material practical sealing technology[M].2nd edition.Beijing:Chemical Industry Press,2011(in Chinese).[4]㊀谢志鹏.结构陶瓷[M].北京:清华大学出版社,2011.XIE Z P.Structural ceramics[M].Beijing:Tsinghua University Press,2011(in Chinese).[5]㊀高陇桥,刘㊀征.我国陶瓷-金属封接技术的进步[J].山东陶瓷,2019,42(2):7-12.GAO L Q,LIU Z.Progress of ceramic to metal seal technology in China[J].Shandong Ceramics,2019,42(2):7-12(in Chinese). [6]㊀王㊀玲,康文涛,高朋召,等.陶瓷金属化的方法㊁机理及影响因素的研究进展[J].陶瓷学报,2019,40(4):411-417.WANG L,KANG W T,GAO P Z,et al.Research progress of methods,mechanisms and influencing factors of ceramic metallization[J].Journal of Ceramics,2019,40(4):411-417(in Chinese).[7]㊀LIU G H,ZHONG X Q,XING Y,et al.Surface resistivity and bonding strength of atmosphere plasma sprayed copper-coated alumina substrate[J].Journal of the American Ceramic Society,2021,104(3):1193-1197.[8]㊀KABAAR A B,BUTTAY C,DEZELLUS O,et al.Characterization of materials and their interfaces in a direct bonded copper substrate for powerelectronics applications[J].Microelectronics Reliability,2017,79:288-296.[9]㊀刘桂武,乔冠军.活化钼-锰法陶瓷 金属封接研究的进展[J].硅酸盐学报,2006,34(12):1522-1527.LIU G W,QIAO G J.Research progress on ceramic-metal seals via the activated molybdenum-manganese process[J].Journal of the Chinese Ceramic Society,2006,34(12):1522-1527(in Chinese).[10]㊀高陇桥,高永泉.陶瓷金属化玻璃相迁移全过程[J].山东陶瓷,2010,33(4):3-5+16.GAO L Q,GAO Y Q.Total process of glass phase migration in ceramic metallization[J].Shandong Ceramics,2010,33(4):3-5+16(in Chinese).[11]㊀YANG S H,KANG S.Fracture behavior and reliability of brazed alumina joints via Mo-Mn process and active metal brazing[J].Journal ofMaterials Research,2000,15(10):2238-2243.[12]㊀顾钰熹,邹耀弟,白闻多.陶瓷与金属的连接[M].北京:化学工业出版社,2010.GU Y X,ZOU Y D,BAI W D.Ceramic and Metal Bonding[M].Beijing:Chemical Industry Press,2010(in Chinese).[13]㊀ZHANG J,HE Y M,SUN Y,et al.Microstructure evolution of Si3N4/Si3N4joint brazed with Ag-Cu-Ti+SiCp composite filler[J].CeramicsInternational,2010,36(4):1397-1404.[14]㊀范彬彬,赵㊀林,谢志鹏.陶瓷与金属连接的研究及应用进展[J].陶瓷学报,2020,41(1):9-21.FAN B B,ZHAO L,XIE Z P.Progress in research and application of joining of ceramics and metals[J].Journal of Ceramics,2020,41(1): 9-21(in Chinese).[15]㊀WANG L,KANG W T,GAO P Z,et al.Influence of ceramic substrate porosity and glass phase content on the microstructure and mechanicalproperties of metallized ceramics via an activated Mo-Mn method[J].Ceramics International,2020,46(6):8244-8254.[16]㊀ALI M,KNOWLES K M,MALLINSON P M,et al.Microstructural evolution and characterisation of interfacial phases in Al2O3/Ag-Cu-Ti/Al2O3braze joints[J].Acta Materialia,2015,96:143-158.[17]㊀LIN K L,SINGH M,ASTHANA R.Interfacial characterization of alumina-to-alumina joints fabricated using silver-copper-titanium interlayers[J].Materials Characterization,2014,90:40-51.[18]㊀ALI M,KNOWLES K M,MALLINSON P M,et al.Interfacial reactions between sapphire and Ag-Cu-Ti-based active braze alloys[J].ActaMaterialia,2016,103:859-869.[19]㊀QIU Q W,WANG Y,YANG Z W,et al.Microstructure and mechanical properties of Al2O3ceramic and Ti6Al4V alloy joint brazed with inactiveAg-Cu and Ag-Cu+B[J].Journal of the European Ceramic Society,2016,36(8):2067-2074.[20]㊀ANWAR S,ANWAR S,NAYAK P.Multilayer composite ceramic-metal thin film:structural and mechanical properties[J].Surfaces andInterfaces,2018,10:110-116.[21]㊀KUO D H,YEH K T,SHIUE R K,et al.Microstructural characterizations of the316stainless steel-alumina joining by a modified moly-manganese process and brazing[J].Advanced Materials Research,2011,189/190/191/192/193:3339-3344.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:1671-3559(2006)02-0095-03收稿日期:2006-02-21基金项目:山东省自然科学基金(2002F21);济南市科技明星计划(50119)作者简介:王 志(1962-),男,山东青岛人,教授,博士,硕士生导师。

T i/Al 2O 3梯度功能材料抗热震性能评价王 志1,季英瑞2,史国普1(1.济南大学材料科学与工程学院,山东济南250022;2.山东铁正工程试验检测中心,山东济南250014)摘 要:采用热压烧结(HP )技术制备了界面结合紧密、结构完整的T i/Al 2O 3梯度功能材料,并分别在1000℃、600℃温差下对其抗热冲击及抗热疲劳性能进行了研究。

结果表明:在热冲击和热疲劳实验过程中材料均无梯度层间横向贯穿裂纹,没有发生失稳断裂,具有良好的抗热冲击性能和热应力缓和性能。

关键词:梯度功能材料;抗热冲击;抗热疲劳中图分类号:T B333文献标识码:A梯度功能材料(functionally graded materials ,简称FG M )是由新野正之等人在1987年提出的一种全新的复合材料概念[1],其优点之一是其组成可按需设计,可消除传统陶瓷/金属宏观结合界面,达到热应力缓和的目的[2]。

Al 2O 3陶瓷是一种优良的耐高温材料,具有优异的热力学特性[3],金属T i 质轻、耐腐蚀、耐高温,有着优良的热电传导性且资源丰富[4],T i 及其合金都是航空航天工业中不可缺少的材料,将两者结合起来制备出性能优良的梯度功能材料,一直是航天航空材料学家的梦想。

文献[5]、[6]对T i/Al 2O 3复合材料的界面反应性能、力学性能、烧结特性等做了研究,但T i/Al 2O 3梯度功能材料的研究还甚少,特别是其性能表征尚未见有报道。

本文中采用热压烧结工艺制得结构完整的T i/Al 2O 3梯度功能材料,并对其抗热震性进行了评价。

1 实验内容原料采用T i 粉(纯度>99.6%,平均粒径为7.76μm ),α-Al 2O 3粉(纯度为99.8%,平均粒径1.5μm )及少量的Nb 粉(纯度为99%,平均粒径5.7μm )。

T i/Al 2O 3梯度功能材料是通过有限元软件模拟材料热应力计算得出最佳分布指数为P =0.8、共11层、每层厚度为0.5mm 的设计方案,每层成分组成如表1所示。

将各层材料经压制成型后依次叠放到石墨模具中,在真空热压炉中以1450℃、25MPa 条件下烧结,制备出结构完整的T i/Al 2O 3FG M [7]。

利用扫描电镜、金相显微镜对FG M 的微观组织结构和成分分布进行分析。

表1 T i/Al 2O 3梯度功能材料各层成分质量分布层数T i含量/%T i 的质量/gAl 2O 3含量/%Al 2O 3的质量/g Nb 的质量/g 1100 3.1863000290 1.4338100.14020.0817380 1.2745200.28050.0727470 1.1152300.42070.05835600.9559400.5610.04546500.7966500.70120.03417400.6373600.84140.02428300.4779700.98170.01599200.318680 1.12190.009110100.159390 1.26220.003111001.4024 将试样切成尺寸为6mm ×6mm ×6mm 的正方体在电炉中加热,保温30min 后迅速淬入冷水中,然后再次加热再冷却的循环方式进行热震试验,考察FG M 的高温性能,并观察裂纹在不同组分区域的扩展情况。

2 结果与分析2.1 材料微观形貌结构分析T i 和Al 2O 3在高温条件下发生剧烈的界面反应,并生成脆性的T i 3Al 相,使得材料内部产生大量的气孔,降低材料的致密度,严重影响材料的力学性能和热学性能,Nb 的加入有效地控制了两者之间的界面反应,使制备高性能的复合材料成为可能[5]。

第20卷第2期2006年4月济南大学学报(自然科学版)JOURNA L OF J I NAN UNI VERSITY (Sci.&T ech 1)V ol.20 N o.2Apr.2006图1显示了中间5层的金相显微镜放大40倍时的照片,及对应的断面扫描电镜放大图像,可以看出,T i/Al 2O 3系梯度功能材料无宏观界面存在,界面处结合紧密,结构完整。

图1 切面的金相显微镜照片及断面连续扫描照片2.2 材料抗热震和热疲劳性能材料承受温度骤变而不被破坏的能力称为抗热震性,材料的抗热震性是其力学性能和热学性能的综合表现。

由于梯度功能材料的使用环境比较苛刻,通常在高温、耐热环境下使用,因此,检测梯度功能材料高温性能非常必要。

2.2.1 抗热震性试验在1000℃温差和急冷条件下,梯度材料受热冲击开裂,表面形成网状裂纹,如图2a 所示,从网状裂纹可以看出材料梯度层间无横向贯穿裂纹产生,也没有失稳断裂,而且材料每一层分布均匀,无明显应力集中现象。

图2b 是侧面图,裂纹产生于近T i 端,这是由于裂纹处生成了脆性比较强的T i 3Al 相,而且裂纹沿等应力线扩展。

图2c 是对应放大b 图局部裂纹偏转处,可以看出裂纹偏转是由于受到晶体阻碍。

2.2.2 热疲劳性试验在600℃的温差下急冷,并多次循环。

经热冲a 表面;b ,c 切面图2 抗热震性试验a ,b 梯度层面;c ,d 富T i 侧;e ,f 富Al 2O 3侧图3 试样抗热疲劳试验击16次还没完全被破坏。

图3为试样在热循环冲击10次的表面与侧面照片。

根据G riffith 微裂纹理论[8]:实际材料中总是存在许多细小的裂纹或缺陷,在外力作用下,这些裂纹和缺陷附近产生应力集中现象。

当应力达到一定程度时,裂纹开始扩展而导致断裂,因此断裂是裂纹扩展的结果。

图3a 、b 是侧面(梯度层面)显示出复杂的裂纹扩展形状,主裂纹产生在应力集中点,但裂纹互不连续,表现出热冲击开裂的不同特征。

由于受冷热冲刷,相界面和原气孔处逐渐开裂形成微孔,微孔进一步扩大、聚集,连接形成热疲劳裂纹,如图3b 所示,随后热疲劳裂纹以准静态方式扩展。

图3c 、d 是富T i 侧表面扫描图像,从图3c 上可以看出,有少数裂纹产生,这是由于主裂纹产生于应力比较集中的富T i 侧,裂纹逐渐扩张,将表面逐渐循环掰裂,属于低应力断裂。

在没有受到掰裂的区域,明显有金属蠕变皱褶特性,如图3d 所示。

这是由于随金属相T i 含量的增加,试样内部的弹性应变69 济南大学学报(自然科学版) 第20卷能逐渐增加导致了断裂韧性的增加,直至出现金属的蠕变性能。

图3e、f是富Al2O3侧表面的扫描图像,从图上看出表面比较平整,无明显的微裂纹,表现出明显的高强度性。

这是由于富Al2O3侧陶瓷相为主,晶体结合强度比较高,根据断裂力学理论,材料的强度越高越难断裂,即晶界结合能大于材料的断裂能。

图3f表现微孔开裂,但没有连接,并伴有晶粒长大现象。

因此,组成材料的梯度化,使材料的性能出现了由陶瓷高强度逐渐过渡到金属的高韧性。

大大提高了热应力缓和特性,提高了陶瓷与金属的宏观结合强度,连续组成相避免了因热冲击而造成的瞬间开裂和剥落。

3 结论(1)对T i/Al2O3梯度功能材料的断面扫描电镜和金相显微镜观察,证明材料的组成结构完整且呈一致连续梯度变化,界面层结合紧密、平整,无宏观裂纹出现。

(2)对T i/Al2O3梯度功能材料试样的抗热震性和热疲劳试验表明,材料有较强的抗热冲击性能,裂纹萌生在应力比较集中的缺陷与空隙处,裂纹扩展也因材料的组成变化而出现多种方式,增加了材料的热应力缓和能力。

参考文献:[1] M Niino,T H irai,R W atanabe.functionally gradient materials[J].Jour2nal of Japanese S ociety of C om posite M aterial,1987,13(6):2571 [2] Akira K,Ryuz o W.M icrostructwal delingning and faloricadtion of diskshuped furetionelly gradied[J]1Jap S oc P owder and P owder M etallurgi2cal,1990,37(2):253-2571[3] 陆佩文.无机材料科学基础[M].武汉:武汉工业大学出版社,1996.[4] 工程材料实用手册编辑委员会.铝合金、镁合金、钛合金[M].北京:中国标准出版社,19871[5] 王 志,许 坤.T i/Al2O3复合材料性能研究[J].材料科学与工程学报,2004,22(6):799-8011[6] 王 志,许 坤,侯宪钦,等.Nb对T i/Al2O3界面微观结构及纤维硬度的影响[J].济南大学学报(自然科学版),2003,17(4): 305-3081[7] 季英瑞,王 志,史国普.梯度功能材料的制备[J].济南大学学报(自然科学版),2005,19(1):941[8] 关振铎,张中太,焦金生.无机材料物理性能[M].北京:清华大学出版社,1992:59-1051Thermal Shock R esistanceof Ti/Al2O3FG MWAN G Zhi1,J I Y ing2rui2,SHI Guo2pu1(1.School of M aterial Science and Engineering,Jinan University,Jinan250022,China;2.Shandong T iezhengProject T esting Center,Jinan250014,China)Abstract:The close-knit interface and full structure of T i/ Al2O3functionally graded materials(FG M)were obtained by hot pressing sintering method,its thermal shock resistance was studied under the temperature difference1000℃and600℃.The results show that no cross-section crevice through the graded layer was found during the process of thermal shock and the material did not rapture.The materials have g ood characters of thermal stress relax2 ation and high temperature.K ey w ords:functionally graded material;thermal shock resis2 tance;resisting thermal fatigue79第2期 王 志,等:T i/Al2O3梯度功能材料抗热震性能评价 。