ARNO车削

精密加工设备的发展

超精密加工设备的发展历史纵观国内外40多年超精密机床发展史,可以总结出两大特点:一是大学和研究所保持着对超精密机床研究的持续热情,对高技术进行超前研究,对超精密机床产业化和商品化起着推动的作用;二是超精密机床的模块化、系统化是其进入市场的重要技术手段。

美国是开展超精密加工技术研究最早的国家,也是迄今处于世界领先地位的国家。

早在20世纪50年代末,由于航天等尖端技术发展的需要,美国首先发展了金刚石刀具的超精密切削技术,称为SPDT(SinglePoint Diamond Turning)技术,并发展了相应的空气轴承主轴的超精密机床,用于加工激光核聚变反射镜、战术导弹及载人飞船用球面非球面大型零件等。

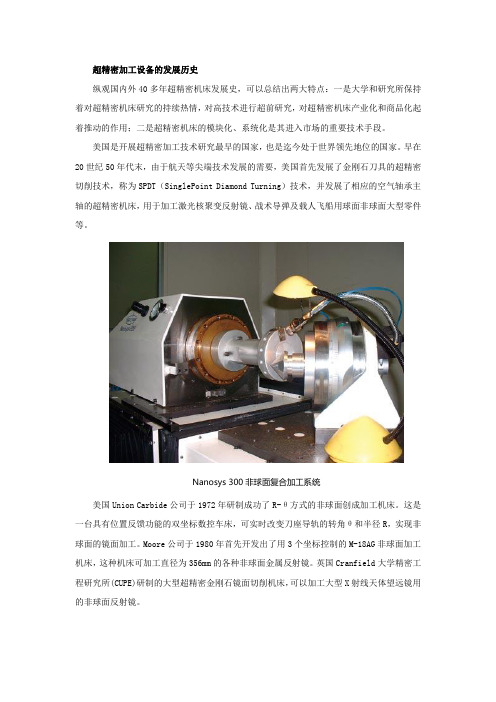

Nanosys 300非球面复合加工系统美国Union Carbide公司于1972年研制成功了R-θ方式的非球面创成加工机床。

这是一台具有位置反馈功能的双坐标数控车床,可实时改变刀座导轨的转角θ和半径R,实现非球面的镜面加工。

Moore公司于1980年首先开发出了用3个坐标控制的M-18AG非球面加工机床,这种机床可加工直径为356mm的各种非球面金属反射镜。

英国Cranfield大学精密工程研究所(CUPE)研制的大型超精密金刚石镜面切削机床,可以加工大型X射线天体望远镜用的非球面反射镜。

20世纪80年代,美国UnionCarbide公司、Moore公司和美国空军兵器研究所制定了一个以形状精度为0.1μm、直径为800mm的大型球面光学零件超精密加工为目标的超精密机床研究计划——POMA(Point One MicrometerAccuracy)计划,这是一个里程碑式的研究计划。

20世纪80年代中后期,美国通过能源部“激光核聚变项目”和陆、海、空三军“先进制造技术开发计划”,对超精密金刚石切削机床的开发研究,投入了巨额资金和大量人力,实现了大型零件的超精密加工。

如美国劳伦斯·利弗莫尔国家实验室1984年研制出一台大型光学金刚石车床(Large Optics DiamondTurning Machine,LODTM),至今仍代表了超精密加工设备的最高水平,该机床可加工直径为2.1m,重为4.5t的工件。

西马吉克 ALPHA MINI 底座 用户手册说明书

Safety Switch Connector Peripheralconnector

06 ProductIntroduction

Dimensionsofthewheelbase(mm)

110*110*167.5smallbody size (mm),exquisite craftmanship

2.4g independentchannel,avoiding interference from Bluetoothand Wi-Fi.

New Alpha firmware features.

04 ProductIntroduction

*Entry-levelDirectDriveServoMotor,anexcellentstartingpointforyourSim-Racingjourney *Optimizedshaftdesign,10Nm maxtorque *AIdynamicalgorithm fortorquedistribution,greaterfidelity,noneedforalargertorque *Improvedexpansionsleeve,bettersynergy,bettersynchronization

Diverse peripheralsupport,enabling greater authenticity in simulation.

Safe Operation

08 Safety Instructions

*Itisstrictlyforbiddentoexposethedeviceanditspowersupplytorainorhumidityinordertoavoidshortcircuitandelectricshockthatmaycausedevice malfunctionandfire.

阿诺特(Arnott)汽车悬架转换产品说明书

MERCEDES-BENZ S-CLASS (W220 CHASSIS)WARNING: The air suspension system is under pressure (up to 10 bar, or 150 lbf/in). Verify pressure has been relieved and disconnect power to the air suspension system prior to disassembly. Do not allow dirt or grease to enter the system. Always wear standard protective hand, ear, and eye protection when servicing the air suspension system.KIT CONTAINS:PARTS LISTP/NQTY DESCRIPTION 21-44101ARNOTT FRONT COIL SPRING CONVERSION 21-44011ARNOTT REAR COIL SPRING CONVERSION 21-46341ACCESSORY KITCongratulations on your purchase of an Arnott ® air suspension product. We at Arnott Incorporated are proud to offer a high quality product at the industry’s most competitive pricing. T hank you for your confidence in usand our product.Proper installation is essential to experience and appreciate the benefits of this system. Please take a moment to review these installation instructions before you begin to install these components on your vehicle. T he removal and installation of air suspension products should only be performed by a fully qualified, ASECertified, professional.It is equally important to be aware of all necessary safety measures while installing your new Air Suspension System. T his includes proper lifting and immobilizing of the vehicle and isolation of any stored energy toprevent personal injury or property damage."Engineered to Ride, Built to Last ™"MERCEDES-BENZ S-CLASS (W220 CHASSIS)GENERAL INFORMATION:• Not to be stored below 5o F (-15o C) and above 122o F (50o C).• Avoid damage to air lines and cables.• Removal and installation is only to be performed by fully qualified personnel.• Use car manufacturer’s diagnostic software.CAUTION: Damage to the vehicle and air suspension system can be incurred if work is carried out in a manner other than specified in the instructions or in a different sequence.To avoid the possibility of short circuits while working with electric components consult your owner's manual on how to disconnect your battery.Consult your vehicle owner's manual, service manual, or car dealer for the correct jacking points on your vehicle and for additional care, safety and maintenance instructions. Under no circumstances should any work be completed underneath the vehicle if it is not adequately supported, as serious injuries and death can occur.FRONT AIR STRUT REMOVAL1. SET STEERING T O STRAIGHT AHEAD.2. RAISE T HE VEHICLE.3. REMOVE FRONT WHEEL.4. DISCONNECT T HE SHOCK CONTROL CABLE CONNECTOR LOCATED IN T HE FENDER WELL. (FIGURE 10-1)FIGURE 10-1MERCEDES-BENZ S-CLASS (W220 CHASSIS)5. LOOSEN T HE T WO (2) SET SCREWS (180 DEGREES AP ART) LOCATED ON T HE BOTTOM OF T HE SHOCK ASSEMBL Y.(FIGURE 10-2)FIGURE 10-26. RAISE HOOD AND DISCONNECT T HE AIR SUPPL Y LINE T O T HE SHOCK ASSEMBL Y. (FIGURE 10-3)FIGURE 10-37. REMOVE T HE T HREE (3) NUTS HOLDING T HE T OP MOUNT OF T HE SHOCK. (FIGURE 10-4)FIGURE 10-4MERCEDES-BENZ S-CLASS (W220 CHASSIS)9. REMOVAL COMPLETE.FRONT COIL STRUT INSTALLATION1. INSTALLATION IS IN REVERSE ORDER OF FRONT AIR STRUT REMOVAL.Tighten all nuts and bolts to manufacturer's specifications during the installation process.8. SEPARATE UPPER CONTROL ARM BALL JOINT FROM T HE SPINDLE ASSEMBL Y AND REMOVE T HE AIR STRUT.(FIGURE 10-5)FIGURE 10-5REAR AIR STRUT REMOVAL1. REMOVE REAR WHEEL.2. REMOVE T HE SIDE COVER OF T HE REAR DASH PANEL T O EXPOSE T HE T OP OF T HE AIR SHOCK (LOCATED INTHE REAR WINDOW AREA). (FIGURE 20-1)FIGURE 20-1FIGURE 20-2REMOVE RUBBER BOOT AND DISCONNECT ELECTRICAL CONNECTOR LEADINGFIGURE 20-3REMOVE T HE BREAK CALIPER RETAINING CLIP. (FIGURE 20-4)1.MERCEDES-BENZ S-CLASS (W220 CHASSIS)ELECTRONIC BYPASS MODULE INSTALLATION1. LOCATE T HE N51 CONTROL MODULE (LOCATED IN T HE LEFT SIDE FUSE BOX) VERIFY T HAT IT READS “TEMIC”. (FIGURE 1A)FIGURE 1A 3. CONNECT LIGHT BLUE CONNECTOR FROM ELECTRONIC BYPASS MODULE T O T HE WIRE HARNESS SIDE OF THE VEHICLE N-51 CAN-BUS 2 PIN CONNECTOR. (FIGURE 1C)2. AFTER VERIFYING COMPUTER, DISCONNECT ALL T HREE (3) MUL TI-PIN CONNECTORS PERMANENTL Y . (FIGURE 1B)FIGURE 1CFIGURE 1BMERCEDES-BENZ S-CLASS (W220 CHASSIS)4.RUN T HE GROUND WIRE FROM T HE ELECTRONIC BYPASS MODULE T O T HE NEAREST VEHICLE GROUND TERMINAL. (FIGURE 1D)5. LOCATE AN OPEN POWER T ERMINAL IN T HE FUSE PANEL, INSTALL T HE FUSE HOLDER (12+ V). (FIGURE 1E)6. RE-INSTALL FUSE BOX COVER. (FIGURE 1F)FIGURE 1EFIGURE 1DFIGURE 1F7. INSTALLATION COMPLETE.ARNOTT SUSPENSION SUSPENSION SYSTEMS。

车削橡胶表面粗糙度ra0.8的工艺_解释说明

车削橡胶表面粗糙度ra0.8的工艺解释说明1. 引言1.1 概述车削橡胶表面粗糙度是一项重要的工艺技术,它对于提高橡胶制品的质量和性能至关重要。

在许多应用领域中,如汽车工业、电子工业和医疗器械等行业,对橡胶表面粗糙度的要求越来越高。

因此,掌握车削橡胶表面粗糙度ra0.8的工艺是非常有必要的。

1.2 文章结构本文将以以下方式进行组织:首先介绍车削橡胶表面粗糙度ra0.8的工艺流程和相关参数;接下来,探讨了影响表面质量的各种因素,并给出了相应的分析;最后,总结实验结果并提出未来改进建议。

1.3 目的本文旨在通过对车削橡胶表面粗糙度ra0.8工艺过程进行详细阐述,并探讨其影响因素,为实际应用中需要达到这一标准的制造商和研发人员提供有价值的参考。

同时也旨在促进该领域内的研究和创新,推动车削橡胶表面质量的提高。

通过对比实验结果和分析,为未来的改进工艺提供参考。

注:此为模拟回答示例,请根据你的文章内容进行修改和完善。

2. 车削橡胶表面粗糙度ra0.8的工艺2.1 工艺介绍车削橡胶表面粗糙度ra0.8的工艺是一种用于加工橡胶材料的方法,旨在获得满足特定要求的表面粗糙度。

橡胶材料常用于制造密封件、软管和弹性零部件等,其表面质量对于产品性能至关重要。

通过合理的工艺参数控制和优化方法,可以实现车削橡胶表面平整度和精度要求。

2.2 工艺参数控制实现车削橡胶表面粗糙度ra0.8需要对以下工艺参数进行控制:a) 切削速度:切削速度是指车刀在单位时间内切削点周围移动的线速度。

适当提高切削速度有助于减少切屑与被加工表面的接触时间,从而降低加工过程中的热积聚和振动,进而改善表面质量。

b) 进给速度:进给速度是指车刀在单位时间内沿轴向方向从外到内移动的速率。

适当调整进给速度可以控制切削层厚度和切削力,有效降低交变应力带来的表面痕迹,并减少成形副产品的生成。

c) 刀具选择:选择合适的车刀类型、形状和材料对于获得期望的表面粗糙度至关重要。

节省加工时间的利器

节省加工时间的利器

佚名

【期刊名称】《现代制造》

【年(卷),期】2015(000)031

【摘要】位于米卢斯(Mulhouse)PSA工厂的刀具车间承担的任务就是为汽车集团设计生产铸铝模具,铸造并冲压刀具。

270名现场专业人员可以使用各种数控机床进行定位焊接、钻孔、铣削及夹具磨削。

性能要求的不断提升意味着必须不断改进方法和资源。

【总页数】2页(P36-37)

【正文语种】中文

【中图分类】TG142.45

【相关文献】

1.瓦尔特组合刀具可以节省加工时间 [J],

2.节省航空航天专用零件的加工时间 [J], Emily Probst

3.模具精加工新策略:5倍生产力提升,90%加工时间节省 [J], 张雪菁

4.hyperMILL五轴加工策略让复杂工件加工时间节省90% [J], 王哲[1]

5.模具精加工新策略;5倍生产力提升,90%加工时间节省 [J], 张雪菁[1]

因版权原因,仅展示原文概要,查看原文内容请购买。

现代威亚L210LMA-车削中心

产品推荐函项目方:合作方:现代起亚机械/韩国威亚河北代表处WIA L21OLMA全功能数控车削中心机床特点:高效高刚性高精度………………………………………………………………………………………………………………………………一、推荐机床:数控车削中心机床型号:L210LMA产地:韩国威亚重工(原装机)二、机床主要技术参数及性能指标:1、机床性能比较:■机床质量稳定,故障率五年内为零!机械性能、精度指标稳定在十年不变!■机床效益高,用户工厂单位面积产出比大。

■价格性能比好:税后价仅比国产机床高15-20%。

2、机床特性参数:最大回转直径―――――Ф550 mm最大加工直径―――――Ф255 mm推荐加工直径―――――Ф220 mm最大加工长度――――― 530 mm主轴最高转速―――――4000 rpmXZ轴快速移动――――36/36 m/min…………………………………………………………………………[详细参数见附件一]3、机床精度:(日本JIS标准)X、Z轴定位精度:±0.008mm X、Z轴重复定位精度:±0.003mm主轴径向跳动:1.44um 圆柱度:1.15um圆度:0.5um 刀塔回转精度:±2um4、数控系统及基本配置:(1)HYUNDAI WIA FANUC标准型。

(2)零件程序存储量512KB。

(3)RS232C。

(4)显示器 8.4″彩色显示器。

…………………………………………………………………………[以FANUC公司资料为准]5、机床结构:(1)床身:韩国产高级米汉纳铸铁,经长期自然时效处理以确保消除内应力。

45度斜床身、箱式落地整体铸造,具备好的刚性和精度,即使在强力重切削时,机床的精度同样可以得到保证。

(2)主轴:采用了热对称结构设计,削除了热变形引起的主轴中心偏移,保证了机床在长时间连续工作条件下精度稳定性。

选用日本NSK公司两排滚动轴承和角接触球轴承,采用三点支撑结构,其直径和厚度都比其他同类机器,从而达到高精度和高刚性。

模具加工的利器

模具加工的利器

柳义耿

【期刊名称】《汽车制造业》

【年(卷),期】2010(000)011

【摘要】作为汽车模具行业高效能生产效率合作伙伴,山特维克可乐满一直扶用户需求的角度出发,大量开发新技本为模具加工提供利器。

满足用户需求。

【总页数】1页(P55-55)

【作者】柳义耿

【作者单位】山特维克可乐满

【正文语种】中文

【中图分类】TG76

【相关文献】

1.精细加工--汽车模具企业提高竞争力的利器 [J], 庄孝君

2.FRANKEN推出模具加工加工利器 [J],

3.货车反光镜模具加工的利器 [J], 欧士机

4.模具加工的利器——访三菱电机自动化(上海)有限公司高级经理乔伟华先生[J], 王峰

5.模具加工之利器——PMC热变位补偿卡 [J], 无

因版权原因,仅展示原文概要,查看原文内容请购买。

Beyond^TM车削产品系列

Beyond^TM车削产品系列

佚名

【期刊名称】《现代制造》

【年(卷),期】2009()12

【摘要】Beyond^TM是全新的高性能Kennametal车削产品的完整平台,完整的产品线包括11种新的材质和40种新的几何槽型,适用于钢件、不锈钢和铸铁的车削应用。

全新的去应力表面处理提高了刃口的韧性、可靠性、切深处的耐磨性和微抛光表面质量。

极细颗粒的氧化铝涂层能够提高切削速度,提高生产效率和切削高温下的可靠性。

根据不同的应用情况,现场测试显示任何条件下都能获得30%~300%的提高。

Beyond铣削和孔加工平台也正在研发中。

【总页数】1页(P52-52)

【关键词】车削;品系;切削速度;加工平台;氧化铝涂层;表面处理;表面质量;生产效率【正文语种】中文

【中图分类】TG51;TG506.1

【相关文献】

1.罗地亚聚酰胺与中间体推出创新中间体产品系列RHODIACID^TM与RHODIAMINE^TM完美诠释碳6(C6)化学专业技术 [J],

2.山特维克新品迭出引领创新风潮——山特维克在2011中国国际全印展上隆重发布创新智能刀Dieflex TM Evo、F系列产品及抛光系列产品 [J], 文婧

3.Maxim Integrated的ZON^TM系列计量SoC构建全系列产品 [J],

4.Secure iLAN^TM/Secure iWiFi^TM安全Wi-Fi联网系列产品 [J],

5.埃克森美孚推出了全新埃启峰^(TM)高阶聚丙烯系列产品,提供远超传统聚丙烯的非凡产品性能 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

倒立式车削中心VL2P:降低生产成本的好帮手

中可以看 到 ,中 国机 床工 具 行业 向由大 变强 的进

程 中技术创新所取 的丰硕成果。 “ 春燕奖” 评 审 专家 组 由 1 3名行 业 知名 专 家 组成 ,徐性初院士为主任。通过企 业 申报 、专家评 审、展 品核对和专家复议 等程序 ,经过 “ 春燕奖”

评 审组 专 家 近 一 个 月 的 认 真 工 作 , 最 终 评 出 了 4 7

从 盘 类件到 小 的轴类 工件

对于零部件 供应 商 和 车 削件 制 造 商而 言 ,在 做 出投 资 决 策 时 ,或 许 还 需 要 考 虑 到 一个 问题 :

埃 马克 机床有 限公 司 的倒立 式 车削 中心 的理念 和 其 自动化 系统 究竟 有 什 么 成功 的经 验可 以借鉴 ?

倒立 式车削 中心 另外 一个 重 要 的特 征是 集成 了高 自动 化 。它 是 高度 紧凑 的整体 化 设计 的一个 组成部分 。在机 床 上安 装有 一 条传 送链 ,配 有料 盘 ,然后作 为 工件 的输 送 工具 。通过 这 种方 式可

呋 呋 呋 呋 呋 呋 呋 呋 呋 呋 呋 六 呋 呋 呋 呋 呋 呋

从一开始就注重品质

V P 立式 车削 中心 的设 计 理念为 “ L2 倒 从一

开始就注重品质” :即使是机 床的基座也应 当根据 客户要求进行定制 ,以适合 不 同客 户 的生 产流程 。 大理石 的床身在抗振动性 上 的特性 比铸铁 强八倍 。

公 司位于 德 国萨拉赫 的工 厂经理 古尔 多 ・ 黑格 纳 博士给 出了一 个 真正 的 “ 本 杀手 ”——埃 马 克 成 9 WM M・02第3 0 l E 21 期

晶 壤

c&。no t Tn『 s 。o g

山特维克金属切削技术指南2

• 加工类型(与外圆或内圆匹配例如切断、普通切槽、车削、簧环槽切槽、端面切

槽、仿形切削和切空刀槽)。加工类型影响刀具选择。

• 槽的深度

切断与切槽

• 槽的宽度

• 圆角半径

C

• 质量要求(公差、表面光洁度)

• 应用修光刃刀片获得所需表面光洁度?

螺纹加工

2. 工件

D

分析结构特点后,再来看看:

• 材料是否具有良好的断屑性能?

A 切断和切槽 – 开始 B C D E F

钻削

铣削

螺纹加工

切断与切槽

普通车削

镗削

方法选择 应该考虑三个不同方面以确定最佳方法和刀具加工方案。

1. 切断和切槽工件特性。

2. 工件材料、形状和数量

G

刀柄/机床

H

材料

3. 机床参数

I

B3

信息/索引

A切断和切槽 – 开始 Nhomakorabea首要因素

普通车削

1. 工件特点

B

分析对要加工槽的尺寸和质量要求:

车削 用于宽槽或轴肩之间车削的最常用方法是多次切槽、插车或坡走车。所有三种方法都是粗 加工,必须继之以单独的精加工。参见第B 32页。

其他切槽方法 其他切槽方法,比如簧环槽切槽、端面切槽、仿形切削和切空刀槽是针对特定需求而进行 的切削过程。

簧环槽切槽用于在轴上或孔中加工环槽。参见第B 23页。

端面切槽用于在部件端面上加工槽。参见第B 25页。

V形

CoroCut – 窄于 3 mm

所有Q-Cut

A 切断和切槽 – 开始

B

导轨形状 CoroCut – 宽于4 mm

C

切断与切槽

普通车削

螺纹加工

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

29

www.arno.de Page 29

ARNO 断屑槽 – WIPER修光刃

刀片型号: WNMG 080408EN-NMG -NMG Vc: 200 m/min ap: 1,0 mm f: 0,4 mm 刀片型号: WNMG 080408EN-WSS -WSS Vc: 200 m/min ap: 1,0 mm f: 0,4 mm

ARNO 断屑槽 – 正前角刀片

不锈钢

在精加工应用中,推荐使用我们的高性能正前角刀片;有 AWI、ASF 系列 以及带涂层的 ALU、ACB 系列可以选择。

19

www.arno.de Page 18

ARNO 断屑槽 – 正前角刀片

铸铁

New

-PMS

20

www.arno.de Page 19

ARNO 断屑槽 – 正前角刀片

韧性:

提供最佳的加工安全性,用于工况恶劣时钢的车 削加工,例如断续切削、不稳定的加工条件以及 恶劣的工件表面

半精加工到粗加工

双面刀片

材质

6

www.arno.de Page 5

ARNO 断屑槽 – 负前角刀片

加工钢- 切削参数

-WSS -NMS -NA/NM1 -NMG -NG

NA

7

www.arno.de Page 6

ARNO 断屑槽 – 负前角-EX

-NRR -NMS

38

www.arno.de Page 38

总览

• 新型断屑槽的介绍

• 加工钢 • 加工不锈钢 • 加工铸铁 • 加工非铁金属(有色金属)和非金属

负前角刀片 正前角刀片

• WIPER-Geometry 修光刃的介绍 • 新型涂层的介绍

• 加工钢 • 加工不锈钢 • 加工铸铁

• 新型的车削刀杆及刀片夹持机构的介绍

标准刀片

WIPER

(注意:被加工工件没有刚度不足 的问题)

缩短加工时间

标准刀片

WIPER

更有效的切屑流控制 更高的进给量使切屑更厚,更容易折断 更长的刀具寿命 由于高进给量缩短了工件的单位加工时间,从而减少了刀具的消耗

如果要获得相同的 Rt 值,相对于标 准刀片,WIPER修光刃刀片的进给 率可以提高一倍 ,缩短了大量的加 工时间 !

ARNO 刀片

工件材料 P=钢 K = 铸铁 M = 不锈钢 N = 非铁金属(有色金属)和非金属 S = 耐热合金 H = 淬硬材料

40

www.arno.de Page 40

ARNO 刀片牌号

ARNO 新型的硬质合金车削刀片牌号

• 更好的涂层配方

更耐磨,更长的使用寿命 • 金黄色的表面 更容易辨别刀具磨损情况

2

www.arno.de Page 1

总览

• 新型断屑槽的介绍

• 加工钢 • 加工不锈钢 • 加工铸铁 •加工非铁金属(有色金属)和非金属

负前角刀片 正前角刀片

• WIPER-Geometry 修光刃的介绍 • 新型涂层的介绍

• 加工钢 • 加工不锈钢 • 加工铸铁

• 新型的车削刀杆及刀片夹持机构的介绍

ARNO 断屑槽 – 负前角刀片

加工铸铁 – 切削参数

-NA -NMG CNMA../DNMA../SNMA../WNMA..

NMG

11

www.arno.de Page 10

ARNO 断屑槽 – 负前角刀片

非铁金属 (有色金属)和非金属

-VA -EX

12

www.arno.de Page 11

ARNO 断屑槽 – 负前角刀片

以下是各种刀片形状应该选择的主偏角:

37

www.arno.de Page 37

ARNO 断屑槽 – WIPER修光刃

切削方向

修光刃刀片之所以能够减少表面粗糙度值是因为它拥有接近零度的副偏角。 修光刃刀片只在平行于工件轴线方向(外圆车削或内圆车削)和垂直于工件轴线方向上(车端面)具 有“修光”作用,在其他方向上“修光”作用将减少甚至失去。

ALU

Amax = 7 x 0,5 x 0,8

=

2,80 [mm² ]

2.80/25.4²= 0,004 [inch² ]

23

www.arno.de Page 22

ARNO 断屑槽 – 正前角刀片

非铁金属 (有色金属)和非金属

Wiper(修光刃)适用于铝及铝合金的精加工到 粗加工,也适用于不锈钢及特殊材料的精加工。 Wiper(修光刃)能有效的提高进给。

精加工到粗加工

单面刀片

24

www.arno.de Page 23

ARNO 断屑槽 – 正前角刀片

非铁金属 (有色金属)和非金属

精加工槽型,适用于铝、铝合金、非铁金属及 非金属的精加工,也适用于不锈钢的精加工。 锋利及特别设计的槽型有着很低的切削力。

精加工

单面刀片

25

www.arno.de Page 24

16

www.arno.de Page 15

ARNO 断屑槽 – 正前角刀片

不锈钢

New

-PS1 -AEC

-AM

New

-WMS

Wiper修光刃

-PS

17

www.arno.de Page 16

ARNO 断屑槽 – 正前角刀片

加工不锈钢 – 切削参数

-PS -AEC -PS1 -AM

AM

18

www.arno.de Page 17

4

www.arno.de Page 3

ARNO 断屑槽 – 负前角刀片

钢

New New

-NG -NMG -NA/-NM1 New -NMS

-WSS

Wiper修光刃

5

www.arno.de Page 4

ARNO 断屑槽 – 负前角刀片

-NM1

为钢件的半精加工到粗加工而专门 开发的槽型,优化的槽型设计有着 完美的断屑能力。 同时也适用于不锈钢的加工。

正前角刀片 -WMS

-WMS

33

www.arno.de Page 33

ARNO 断屑槽 – WIPER修光刃

正前角刀片 -WMS

34

www.arno.de Page 34

ARNO 断屑槽 – WIPER修光刃

表面质量的理论值计算

or approximately

已加工表面粗糙度 理论值Rttheor. 由 进给 量 和 刀尖圆弧半径 的 关系式来决定。

3

www.arno.de Page 2

ARNO 断屑槽

编码规则 ARNO的新槽型

N M R 1

产品系列号

工件材质: S=钢 R = 不锈钢 G = 铸铁 A = 非铁金属(有色金属) 和非金属 T = 耐热合金 X = 其他材料

基本形状: N = 负前角 P = 正前角 W = Wiper修光刃

加工类型: F = 超精加工 S = 精加工 M = 半精加工 R = 粗加工

ARNO 断屑槽 – 正前角刀片

非铁金属 (有色金属)和非金属

与ALU槽型设计均为优化过的断屑槽设计。 特别设计的断屑槽能产生细小的断屑。

半精加工

单面刀片

26

www.arno.de Page 26

总览

• 新型断屑槽的介绍

• 加工钢 • 加工不锈钢 • 加工铸铁 • 加工非铁金属(有色金属)和非金属

30

www.arno.de Page 30

ARNO 断屑槽 – WIPER修光刃

负前角刀片 -WSS

生产效率

-WSS

提高的表面质量

31

www.arno.de Page 31

ARNO 断屑槽 – WIPER修光刃

负前角刀片 -WSS

32

www.arno.de Page 32

ARNO 断屑槽 – WIPER修光刃

基体组分: 颗粒度: 硬度: 涂层说明:

韧性:

车削加工钢及铸铁的通用牌号,具有很广的应用 范围。

耐磨性:

44

www.arno.de Page 44

ARNO 刀片牌号

加工钢

AP2035

HC-P35, CVD-复合涂层,涂层厚度 12µm

- TiCN 涂层特性 高韧性 基体组分:

颗粒度: 硬度: 涂层说明:

Feed rate (mm)

35

www.arno.de Page 35

ARNO 断屑槽 – WIPER修光刃

进给量、刀尖圆弧角与粗糙度关系表

粗糙度 范围

转换为 Ra值

粗糙 指数

刀尖圆弧角

进给量

36

www.arno.de Page 36

ARNO 断屑槽 – WIPER修光刃

选择合理的主偏角

修光刃刀片在应用中必须选择合理的主偏角,否则“修光”的效果将降低或者失去。

39

www.arno.de Page 39

ARNO 刀片牌号

编码规则 新型的ARNO牌号

A K 10 10

ISO CODE(应用范围) P05 / K05 = 05 P10 / K10 = 10 基体及涂层 05 = 10 = 硬质合金,无涂层 15 = 硬质合金,CVD涂层(TiN) 20 = 硬质合金,CVD涂层(Al2O3) 25 = 30 = 35 = 40 = 硬质合金,PVD涂层(TiN) 45 = 硬质合金,PVD涂层(TiCN) 50 = 硬质合金,PVD涂层(TiAlN/AlTiN) 55 = 硬质合金,PVD涂层(金刚石涂层) 60 = 65 = 70 = CBN 75 = PCD 85 = 高速钢,TiN涂层 86 = 高速钢,TiAlN涂层 90 = 金属陶瓷 95 = 金属陶瓷