冷热芯盒工艺比较

树脂砂型成形工艺

二、 热芯盒树脂砂

3. 树脂砂的制芯工艺 制芯工艺参数为:

① 芯盒温度 影响硬化速度和强度

200~260℃

过烧

二、 热芯盒树脂砂

3. 树脂砂的制芯工艺 制芯工艺参数为:

① 芯盒温度 影响硬化速度和强度

200~260℃

② 射砂压力和时间 形状复杂压力要大 0.5~1 s

③ 硬化时间 取决于砂芯的厚度

树脂砂型成形工艺

树脂砂成形工艺的特点: 型芯的强度高 铸件质量好,特别是表面质量 适合于机械化生产 原材料价格高 劳动环境稍差

大量生产铸件的理想生产模式: 高密度湿砂型造型——高压、挤压、冲击造型 树脂砂机器制芯——冷芯盒、壳芯、热芯盒

一、 热法覆膜树脂砂

覆膜砂:原砂表面覆有一层固态树脂膜的型(芯)砂。

二、 热芯盒树脂砂

1. 树脂砂的成分 (1)呋喃树脂 基本构成物为: 糠醇树脂 (FA) 脲醛树脂 (UF) 酚醛树脂 (PF)

a) 脲呋喃树脂 (UF/FA)

b) 酚呋喃树脂 (PF/FA)

c) 脲-酚共聚物呋喃树脂 (UF/PF/FA)

二、 热芯盒树脂砂

1. 树脂砂的成分 (2)固化剂 采用常温下为中性或弱酸性,加热后为强酸性的盐。 氯化铵水溶液

使用壳芯机制芯(型)

工艺过程(底吹法):

一、 热法覆膜树脂砂

制芯工艺:

① 芯盒温度 影响壳层的厚度和强度 230~300℃

② 射砂压力和时间 形状复杂压力要大 3~10 s

③ 结壳时间 影响壳层的厚度和强度

10~65 s

④ 硬化时间 使壳层进一步硬化

20~100 s

二、 热芯盒树脂砂

将原砂、树脂和固化剂混合后射入制芯机的热芯盒中进行硬化成型。

铝合金重力铸造综述

铝合金重力铸造综述目录铝合金重力铸造综述1.概述:---------------------------------------------------42.铝合金铸件金属型重力铸造工艺技术 ------------------------5 2.1铝合金铸件金属型铸造工艺设计---------------------------52.1.1铸件浇注位置-------------------------------------------52.1.2浇冒系统---------------------------------------------52.1.3砂芯的定位方式---------------------------------------62.1.4模具工作温度-----------------------------------------62.1.5模具的结构设计---------------------------------------62.1.6 铝合金浇注温度、浇注速度----------------------------62.2铝合金金属型设计及材料---------------------------------72.2.1金属型设计及制造-------------------------------------72.2.2金属型材料-------------------------------------------72.3 铝合金重力铸造制芯工艺--------------------------------72.3.1热芯-------------------------------------------------82.3.2 壳芯------------------------------------------------82.3.3 冷芯------------------------------------------------93.铝合金铸造工艺性能--------------------------------------103.1流动性-------------------------------------------------103.2收缩性-------------------------------------------------103.2.1体收缩-----------------------------------------------113.2.2线收缩-----------------------------------------------113.3 热裂性------------------------------------------------113.4 气密性------------------------------------------------123.5铸造应力-----------------------------------------------123.5.1热应力-----------------------------------------------123.5.2相变应力---------------------------------------------123.5.3收缩应力---------------------------------------------123.6 吸气性------------------------------------------------124.金属型重力铸造的优缺点 ---------------------------------134.1优点--------------------------------------------------134.2 缺点--------------------------------------------------135.金属型铸件常见缺陷及预防 ------------------------------135.1 针孔------------------------------------------------135.2 气孔------------------------------------------------145.3氧化夹渣--------------------------------------------145.4 热裂------------------------------------------------145.5疏松-------------------------------------------------146.铝合金金属型铸造设备及自动化 --------------------------156.1金属型铸造设备---------------------------------------156.2金属型铸造自动化生产线-------------------------------15 6.3 主要重力铸造设备介绍 -----------------------------156.3.1 J34-6水平重力铸造机------------------------------156.3.2 倾转式重力铸造机---------------------------------166.3.3 Loramendi制芯机--------------------------------16~197.铝合金铸件典型工艺介绍--------------------------------197.1 铝合金薄壁件---------------------------------------197.1.1复杂铝合金薄壁件的基本概念及特征------------------197.1.2 有色合金复杂薄壁件成型的基本要求------------------207.2 TA1铝缸盖铸造工艺探讨-----------------------------21参考文献------------------------------------------------221、概述:从近几年全球工业发展来看,轿车工业是铸造工业的最大用户。

射芯机冷芯盒制芯工艺

射芯机冷芯盒制芯工艺射芯机冷芯盒制芯工艺是一种常用的制芯方法。

这种方法通过使用冷芯盒来制作芯子,使芯子中心部位得到更好的冷却,实现了内部光洁度的提高和投产效率的提高,从而在制芯过程中克服了一些缺点。

本文将介绍射芯机冷芯盒制芯工艺的原理、设备要求、工艺流程和注意事项等方面的内容。

一、工艺原理射芯机冷芯盒制芯工艺是通过在制芯时使用冷芯盒,将冷却介质通过冷芯盒注入芯子中心部位,使其得到更好的冷却,从而提高芯子内部光洁度和投产效率。

制芯过程中,首先通过3D打印技术制作冷芯盒,然后将芯盒与冷芯盒固定,在射芯机上进行制芯。

二、设备要求射芯机冷芯盒制芯工艺的设备要求比较简单,包括射芯机、冷芯盒、冷却介质以及3D打印机等。

其中,射芯机是制芯的核心设备,具有稳定的性能和高精度的制芯能力,能够满足不同类型的芯子制造需求。

冷芯盒是制芯时所需的辅助设备,用于注入冷却介质,提高芯子内部光洁度和投产效率。

冷却介质是通过冷芯盒注入到芯子内部,实现芯子冷却;3D打印机用于制作冷芯盒,由于冷芯盒的型号不同,因此必须使用3D打印机来制作。

三、工艺流程射芯机冷芯盒制芯工艺的工艺流程如下:1、3D打印冷芯盒首先,使用3D打印技术制作冷芯盒,根据实际情况制作不同型号的冷芯盒。

2、制作芯盒使用芯盒制作设备制作芯盒,芯盒中心预留冷芯盒的活动空间,方便将冷芯盒放进去。

3、放入冷芯盒将冷芯盒放入芯盒中央的冷芯盒活动空间中,使其与芯盒紧密贴合,预留供冷却介质流通的孔。

4、连接冷却液路连接冷却液路的二级循环,使冷却介质可以流行到冷芯盒中心部位,实现芯子的冷却。

5、加热芯盒先预热芯盒,再向芯盒内注入熔融的铝合金材料,通过射芯机将熔融的铝合金材料挤压到芯盒中心,将冷却介质流入到冷芯盒中心部位。

6、芯子收集通过推出机和接料机收集芯子,完成固态铝制芯子的制造,实现集成芯片封装和电子设备制造过程中的芯子制造需求。

四、注意事项在射芯机冷芯盒制芯工艺中,需要注意以下事项:1、冷芯盒设计的尺寸应该在芯盒中预留一定的活动空间,使其能够完全嵌入到芯盒中,避免在制作过程中出现不必要的问题。

铸造的分类

劈箱造型

将模样和砂型分成几块分别造型,然后组装起来,使

造型、烘干、搬运、合箱、检验等工序操作方便,但

工装制造工作量大

成批的大型复杂铸件,如

机床床身

地坑造型

在车间的地坑中造型,不同砂箱或只用盖箱,操作较

麻烦,劳动量大,生产周期长

在无合适砂箱时单件生产

的中大型铸件

脱箱造型

造型后将砂箱取走,在无箱或加套箱的情况下浇

1~2件为宜

磁型铸造

用磁性材料(铁丸,钢丸)代替型

砂作造型材料,可重复使用,简化了

砂处理设备

铸件表面渗碳

钢铁合金为主

大批大量生产

中小型中等复杂

零件,生产率高

石墨型铸造

用石墨制成铸型,重力浇注成型,

铸型质脆,易碎

铸件尺寸精确,组

织致密

铜合金,钛合

金

成批生产不太

复杂的中小铸件

生产率高

石膏型铸造

用石膏加附加材料以浇灌法制成

铸型,可用熔模及拨模铸造

铸件表面粗糙度

低,尺寸精度高

以铝合金为主

批量生产的薄

壁复杂铸件

加

压

方

式

压力铸造

高压下液态金属高速充填金属型

并快速凝固。铸机、铸型投资高

铸件尺寸精度高,

组织细密

以铝合金,镁

合金,锌合金及

铜合金为主

大批、大量生

产中小型薄壁复

杂件,生产率很

高

挤压铸造

(冲压铸造)

先在铸型下浇入定量液态金

薄壁铸件

低压铸造

用金属型、石墨型,或砂型,在气

体压力下充型及结晶,设备简单

铸件致密,金属收

得率高

冷芯盒工艺优典型失效案例分析

冷芯盒工艺优典型失效案例分析随着科技的不断进步,冷芯盒工艺在铸造行业中得到了广泛应用。

冷芯盒是铸造过程中用于注入冷芯材料的容器,通过冷却机械的作用,实现铸件内部的凝固与冷却。

然而,在实际应用过程中,冷芯盒工艺也可能出现一些失效问题。

本文将针对冷芯盒工艺的优点和典型的失效案例进行分析。

冷芯盒工艺的优点主要体现在以下几个方面:1. 提高生产效率:冷芯盒工艺可以实现一次性注入多个冷芯,减少了工作人员的操作次数和时间。

相比传统的手工冷芯注入,冷芯盒工艺可以大大提高铸造生产的效率。

2. 提高铸件质量:通过冷却机械的作用,冷芯盒工艺可以快速冷却和固化铸件内部的冷芯材料,减少了铸件内部气孔和缩松的产生,提高了铸件的密实度和力学性能。

3. 降低工人劳动强度:传统的手工冷芯注入需要工人频繁操作,不仅操作复杂,还存在一定的安全隐患。

而冷芯盒工艺可以完全由机械自动化完成,减少了工人的劳动强度,提高了工作安全性。

然而,冷芯盒工艺在实际应用过程中也可能出现以下典型的失效案例:1. 冷芯材料破裂:冷芯盒工艺注入的冷芯材料通常为石膏或陶瓷等,这些材料在长时间的冷却过程中可能出现破裂的情况。

破裂的冷芯材料会导致铸件内部的冷却不均匀,影响铸件的质量。

2. 冷芯盒变形:冷芯盒在高温状态下长时间工作,容易受到热膨胀的影响而发生变形。

冷芯盒的变形会导致冷芯材料的不正常流动,进而影响铸件的成型。

3. 注入不均匀:冷芯盒工艺的注入过程需要保持一定的注入速度和压力,以确保冷芯材料均匀地注入到铸件内部。

如果注入速度和压力不均匀,容易导致冷芯材料的局部堆积或空洞,进而影响铸件的质量。

针对上述失效案例,我们可以采取以下措施进行改进:1. 选择高质量的冷芯材料:在冷芯盒工艺中,选择质量可靠、耐高温、不易破裂的冷芯材料,可以减少冷芯材料破裂引起的问题,并能够提高铸件的质量。

2. 加强冷芯盒的设计和制造:在冷芯盒的设计和制造过程中,要考虑到材料的热膨胀系数,合理设计冷芯盒的结构和尺寸,以减少冷芯盒的变形问题。

冷芯盒射芯机与热芯盒射芯机各自的优缺点

冷芯盒射芯机与热芯盒射芯机各⾃的优缺点

冷芯盒射芯机与热芯盒射芯机各⾃的优缺点

冷芯盒射芯机与热芯盒射芯机各有优势,国内倾向于热芯盒射芯机,具体表现如下:

1、模具损耗⽅⾯,冷芯盒射芯机有绝对的优势,相对⽽⾔热芯盒射芯机模具维护成本要⾼很多

2、价格⽅⾯,冷芯盒射芯机⽤的树脂和三⼄胺都要贵⼀点,不过如果调整好模具的排⽓结构,减低三⼄胺的⽤量,还是可以有竞争⼒的

3、砂芯质量保证上,热芯盒射芯机夏天⽐较难以保证,冷芯盒射芯机要注意空⽓湿度。

另外⼀定要注意原砂的筛号跟三筛集中度。

4、劳动环境⽅⾯,热芯盒射芯机味道⽐较重,夏天很难熬,对⼯⼈熟练程度要求很⾼。

冷芯盒射芯机这⽅⾯具有⽆可⽐拟的优势,只要环保抽风设备得当,新⼯⼈都很容易上⼿。

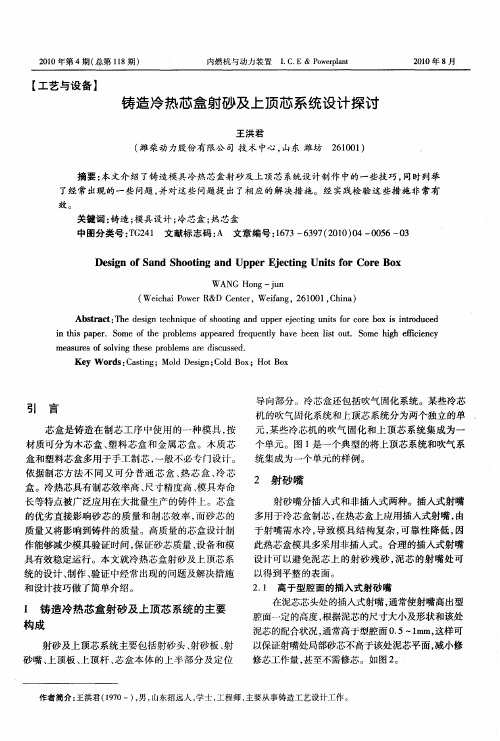

铸造冷热芯盒射砂及上顶芯系统设计探讨

射砂 嘴分插 入式和 非插入式 两种 。插 入式射 嘴 多用于冷 芯盒制 芯 , 在热 芯盒上应 用插入式 射嘴 , 由

的优 劣直接影 响砂 芯 的质量 和 制 芯效 率 , 而砂 芯 的 质量 又将影响 到铸 件 的质 量 。高质量 的芯盒设计 制 作 能够减少 模具验证 时 间 , 证砂芯 质量 、 备和模 保 设

具有 效稳定 运行 。本 文就冷 热芯盒射 砂及上 顶芯系

于射嘴需水冷, 导致模具结构复杂, 可靠性降低 , 因 此热 芯盒模具 多采用 非插入式 。合理 的插人式射 嘴 设计 可 以避免 泥芯 上 的射 砂残 砂 , 芯 的射 嘴处 可 泥

以得 到平整 的表面 。 2 1 高于型腔面 的插入 式射砂 嘴 .

K e or s: si g;M od De in; l x;Ho x yW d Ca tn l sg Cod Bo tBo

引 言

芯盒是 铸 造在 制 芯工 序 中使用 的一 种模 具 , 按 材质 可分为木 芯盒 、 料 芯盒 和 金属 芯 盒。木 质 芯 塑

盒和塑 料芯盒 多用于手 工制芯 , 一般不必 专 门设计 。 依据制 芯方 法不 同 又可 分 普 通 芯 盒 、 芯 盒 、 芯 热 冷 盒 。冷热芯具 有制芯 效率高 、 尺寸精度 高 、 模具 寿命 长等 特点被广 泛应用 在大批量 生产 的铸 件上 。芯盒

第五节 热芯盒 第六节 自硬冷芯盒

芯盒的分类

整体式 按结构不同 对分式 脱落式 热芯盒 按使用温度 温芯盒 冷芯盒

普通金属芯盒的结构 a)单面敞开式 b)单面脱落式 c)垂直对开式出 单面敞开式 单面脱落式 垂直对开式出 d)有开口的水平对开式 e)无开口的水平对开式 有开口的水平对开式 无开口的水平对开式

热芯盒

以热固性树脂作为粘给剂的芯砂, 以热固性树脂作为粘给已加热到一定温度的金属芯盒内,可 用来进行热固化造芯的工艺设备。 用来进行热固化造芯的工艺设备。 热芯盒一般由钢或铸铁制成,带有排气 热芯盒一般由钢或铸铁制成, 和顶出装置。 和顶出装置。芯盒可以在炉内加热或自带加 热元件从内部加热。 热元件从内部加热。 适合于最大壁厚为50~ 适合于最大壁厚为 ~75mm精度高的 精度高的 中小砂芯的快速生产,特别适用于汽车、 中小砂芯的快速生产,特别适用于汽车、拖 拉机或类似行业的铸件生产。 拉机或类似行业的铸件生产。

三、温芯盒法 温芯盒法造芯是20世纪 世纪70年代中后 温芯盒法造芯是 世纪 年代中后 期出现的一种造芯方法, 期出现的一种造芯方法 , 是指温度低于 175ºC的造芯方法,最理想的芯盒温度是 的造芯方法, 的造芯方法 低于100ºC,例如50~70ºC。 低于100ºC,例如50~70ºC。 1.呋喃树脂、酚醛改性树脂温芯盒法 呋喃树脂、 呋喃树脂 酚醛改性树脂温芯盒法 2.辅以真空的温芯盒法 辅以真空的温芯盒法 辅以真空 聚丙烯酸铵—氧化锌法 3.聚丙烯酸铵 氧化锌法 聚丙烯酸铵 4. CO2热硬化法 5.温芯盒壳型法 温芯盒壳型法

热芯盒用砂的配制

干砂 + 附加物 干混 → 加催化剂 湿混 → 加树脂粘结剂 碾砂→出砂

特点: 特点: 混砂时间不宜长 流动性好, 时间不宜长, 混砂时间不宜长,流动性好,硬化 速度快,硬化温度范围宽,硬化强度高, 速度快,硬化温度范围宽,硬化强度高, 造芯生产率高,尺寸精度高, 造芯生产率高,尺寸精度高,使用时间 长。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

序 号

热 芯 盒

冷 芯 盒

备 注

1、生产率

15~20盒/小时

40~60盒/小时

冷芯盒瞬间硬化,速度快

2、换芯盒

时间

约1∽2小时

约8~10分钟

热芯盒换芯盒时需冷却及升温

3、适用范围

薄壁小芯

厚大砂芯和薄壁小芯均可

4、工装要求

金属芯盒及加热系统

木质、塑料、铝合金、铸铁

冷芯盒无需加热,工装

每型可制不同品种的多个砂芯

10、设备一次性投资

较少

较多

每套冷芯盒设备包括混砂、气体发生器及射芯机

11、发展趋势

全球用户越来越少

全球制芯主流,国内用户剧增

变形量小

5、工装费用

造价高,寿命短

造价低,寿命长

一套冷芯盒可生产15万套砂芯以上

6、生产费用

1200以上/吨砂芯

600元左右/吨砂芯

不包括热芯盒的耗电费

7、生产环境

热、烟、刺激性气味

好

冷芯盒需尾气处理装置

8、砂芯质量

有热变形,热收缩难以控制

尺寸精度高,潰散性好,砂芯具有很高的常温强度

9、每型砂芯

一般单个