铁水脱硅动力学研究[1]

首钢铁水炉外脱硅的试验研究

维普资讯

2 D

期 I ||≯。 § l | |钶 _ I 誊 | l

: 曩 一| 籀 萝 。 j

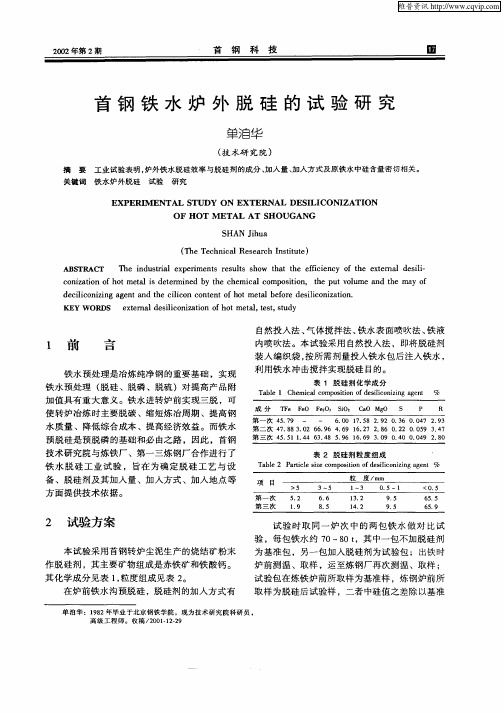

首 钢 铁 水 炉 外 脱 硅 的 试 验 研 究

单洎 华

( 术研 究 院 ) 技

摘 要 工业试验表 明 , 炉外铁水脱硅效率 与脱硅 剂的成分 、 加入量 、 加入方 式及原铁水 中硅含量 密切相关 。 铁 水炉外脱硅

单洎华 :18 9 2年毕业于北京 钢铁学院 ,现为技术 研究院科研员 , 高级 工程师 。收稿 / 0 11 -9 2 0 .22

维普资讯

自然投 人 法 、 体搅 拌 法 、 气 铁水 表 面 喷吹 法 、 液 铁

l 前

言 Leabharlann 内喷 吹法 。本 试验 采 用 自然 投入 法 ,即将 脱硅 剂 装 入 编织 袋 , 所 需 剂量 投人 铁 水 包后 注 人铁 水 , 按 利 用铁 水 冲击 搅拌 实 现脱 硅 目的 。

表 1 脱 硅 剂 化 学 成 分

加 值 具有 重 大 意 义 。铁水 进 转 炉前 实 现三 脱 ,可 使 转 炉 冶炼 时 主要 脱 碳 、缩 短炼 冶周 期 、提 高 钢

成 分

T e F O F 2 S02 C O F e e 0s i a Mg S O

P

R

水 质 量 、降低 综合 成 本 、提 高 经济 效 益 。而 铁 水

预 脱 硅 是预 脱 磷 的基 础 和必 由之路 ,因此 ,首 钢

第一 次 4 .9 一 57 一 6 0 1 . 8 2 9 . 6 0 0 7 . 3 . 0 7 5 . 2 0 3 . 4 2 9 第 二 次 4 . 83 0 6 . 6 . 9 6 2 . 6 0 2 . 5 3 4 7 8 . 2 6 9 4 6 1 .7 2 8 . 2 0 0 9 .7

高硅铁水转炉双联脱硅工艺的探索及实践

高硅铁水转炉双联脱硅工艺的探索及实践张浩;张春辉【摘要】八钢欧冶炉开炉初期铁水硅高,铁水硅含量平均5.1%.高硅铁水在转炉无法进行常规的单渣、双渣冶炼.八钢炼钢厂120t转炉为了消化高硅铁水,通过探索实践,采用了\"双联脱硅\"工艺,将脱硅与脱碳、脱磷分步进行,由两座转炉联合完成冶炼,成功解决了欧冶炉高硅铁水带来的喷溅问题.\"双联脱硅\"工艺日处理能力为5000~6000t.文章介绍了双联脱硅工艺的试验探索、工艺流程及转炉冶炼的制度.分析了\"双联脱硅\"工艺处理高硅铁水的生产成本.【期刊名称】《新疆钢铁》【年(卷),期】2018(000)004【总页数】5页(P6-10)【关键词】高硅铁水;喷溅;双联脱硅;冶炼制度【作者】张浩;张春辉【作者单位】新疆八一钢铁股份有限公司;新疆八一钢铁股份有限公司【正文语种】中文【中图分类】TF713.71 前言2015年6月18日八钢欧冶炉正式点火投产。

截至6月30日,欧冶1号炉已经突破了日产3000t铁水的产量设计。

欧冶炉开炉初期铁水中硅含量最高10.5%,最低1.2%,平均5.1%。

欧冶炉在投产后铁水硅居高不下,未能按照爬坡计划在一周内将铁水硅降至0.50%以内。

实际[Si]含量在1.2%以上的铁水占到了90%,持续时间长达一个月。

铁水中硅含量越高转炉冶炼的控制难度越大,当硅高于1.2%时,即使采用双渣冶炼也无法有效控制喷溅的发生。

YB/T5296-2011《炼钢用生铁》标准中规定生铁中硅的最大质量分数为1.25%。

当铁水中硅的含量超过此标准时,炼钢工序难以消化,一般采用铸铁机生产铸造生铁。

八钢公司炼铁系统配套的铸铁机铸铁能力为2000t/天,但是铁水硅越高,铁水流动性越差,容易粘接罐口和铸铁机模具,影响铸铁能力。

目前八钢铸铁能力处理不了欧冶炉高硅铁水。

同时每铸1吨铁产生的成本约30元。

为了有序衔接欧冶炉产线发挥欧冶炉节能、环保的优势。

铁水预处理脱硫分析

铁水预处理脱硫分析【摘要】铁水预处理是现代化炼钢厂的重要工序之一,其目的主要是降低铁水中的某些有害元素含量,为炼钢提供合格的铁水,而脱硫技术更是重中之重。

,采用铁水脱硫技术已成为钢铁企业质量水平的一个标志。

本文对铁水预处理脱硫技术及方法进行了阐述。

【关键词】铁水预处理脱硫剂的比较喷吹法1、铁水预处理发展概况西欧、日本早在20世纪60~70年代就在铁水脱硫预处理理论研究的基础上在工业上进行了应用。

国内武钢二炼钢1979年引进了日本新日铁的机械搅拌法(KR)铁水脱硫装置,北台,天钢,宣钢,冷水江,攀钢,酒钢等企业先后由国内自主开发了喷吹石灰、萤石的脱硫方法。

1985年宝钢一炼钢引进日本鱼雷罐车内喷吹石灰、萤石的脱硫装置。

武钢一炼钢开发的镁基混合喷吹工艺,1998年宝钢,鞍钢,包钢引进美国EMSⅡ公司镁基复合喷吹技术,本钢引进了霍戈文镁基复合喷吹法脱硫技术。

近几年我国铁水预处理有了强劲发展,随着钢产量从1996年1亿t发展到2004年的2.725亿t,近5年来全国共计建设了约80多套铁水脱硫预处理装置,处理能力近7000万t。

新建设的铁水脱硫预处理生产线使用的脱硫工艺主要有KR法和喷吹法,处理容器基本上为转炉铁水罐。

近几年来铁水脱硫预处理的发展还有以下特点:铁水脱硫每罐铁水容量从50t(石钢等)到300t(宝钢)不等。

脱硫剂主要为石灰和金属镁,既有以单独一种粉剂作脱硫剂的(如武钢一炼钢,邯钢三炼钢等),也有以一种粉剂为基础的复合粉剂作脱硫剂的(如包钢,梅钢等)。

以金属镁作脱硫剂得到了大力发展,使用镁及镁基脱硫剂的生产线占到了80以上)。

大部分为引进国外先进的脱硫预处理工艺。

如日本的KR法,北美、西欧的镁基复合喷吹技术,乌克兰的单吹颗粒镁喷吹技术。

在工艺相似的情况下,引进技术来自不同的技术供应商。

如复合喷吹法既有美国ESMⅡ、加拿大DAN1ELICORUS(原霍戈文)、还有日本DIAMOND公司等。

我国在早期引进国外先进技术的基础上改进的自主知识产权开发技术也在发挥着作用。

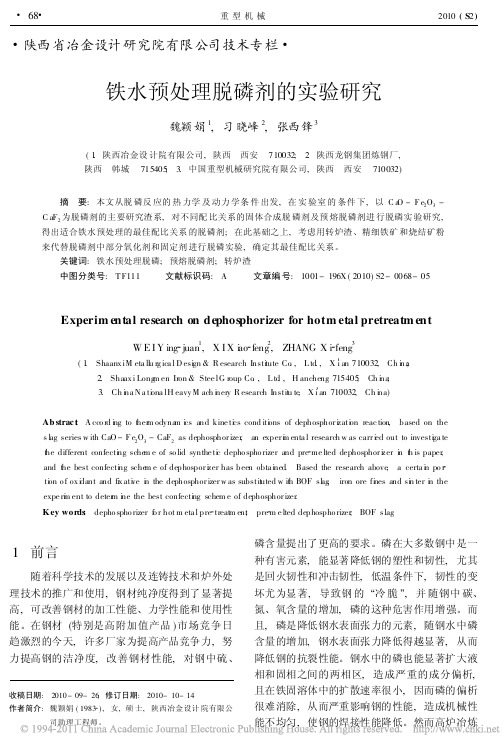

铁水预处理脱磷剂的实验研究

收稿日期 :

2010 - 09- 26 ; 修订日期 : 2010- 10- 14 司助理工程师。

作者简介 : 魏颖娟 ( 1983 ) , 女 , 硕 士 , 陕西冶金设计 院有限公

2010 ( S2 )

重型机械

69

( PO 34 )

几乎不能脱磷, 铁矿石中的磷进入生铁中 , 致使 生铁中的磷高达 0 1% ~ 1 0% 。一般生铁中的 磷主要在炼钢时氧化去除 , 但传统的炼钢工艺很 难达到冶炼低磷钢 ( 超低磷钢 ( [ P ] < 0 01 % ~ 0 02 % )和 [ P ] < 0 005 % ) 的要求 , 且增加转

3 /2 ( O2- )

。

图 1 脱磷反应的动力学模型

可以看出, 强化脱 磷的热力 学条件是 提高 脱磷剂碱度, 增 加 CaO 含量 , 可使 a ( O2- ) 增大

70

重型机械

2010 ( S2 )

3 实验方法

脱磷实验是在功率为 8 k W 的井式电阻炉中进 行。将 (C) = 4 2 % ~ 44 %, ( S i) = 0 1 %, (M n) = 0 10 % ~ 0 15 %, ( P) = 0 19 % ~ 0 23 %,

[ 6]

( S) = 0 002 % 的铁样放入外套高纯石墨坩埚的刚 玉坩埚内, 再在氮气保护的条件下, 将铁样随坩埚 置于井式电阻炉内进行加热, 在 1350∀ 温度下进行 实验。实验内容主要包括以下几部分: ( 1) 以 C aO、 F e2 O3、 CaF2 等纯 化学试剂为 原料配制固体合成脱磷剂 , 研究不同氧化剂、固 定剂及助熔剂之间最佳配比关系; ( 2) 在固体合成脱磷剂实验基础之上 , 对固 体脱磷剂进行预熔处理后进行脱磷实验。 ( 3) 在纯化学试剂为原料的实 验基础之上 , 考虑用冶金渣尘及其它冶金原料如: 转炉渣、精 细铁矿和烧结矿粉来代替脱磷剂中部分氧化剂和 固定剂进行脱磷实验。

3铁水预处理_杨世山三稿_

3.1.2

铁水预处理的优越性

(1) 满足用户对低磷、 低硫或超低磷、 低硫钢的需求。如:轴承钢要求[S] 0.002%,船板钢、 油井管 钢要求 [S]、 [P] 0.005%,管线钢、 Z 向钢、 深冲钢要求 [S] 0.002%等。冶炼这些钢种,铁水的深度预处理 脱磷脱硫是必不可少的。 钢的很多性能都受含硫量及钢中硫化物夹杂的物理和化学性质的影响。 硫化铁、 硫化锰夹杂在热轧 温度下很容易变形,成为延伸形夹杂,引起钢的机械性能的各向异性。除了易切钢的特殊情况外,硫一 般认为是有害元素,尤其是在结构钢中。研究表明[2]:当含硫量小于 0.02%时,板材和带材的横向冲击 值迅速增加,含硫量小于 0.01%断口延伸率也急剧增加。另一个例子是高硅电工钢中含硫量的增大使磁 性恶化。除了对机械性能的影响外,含硫量的增大还对浇铸件和轧制件表面质量极为有害,对连铸钢坯 来说尤其是这样。它使表面缺陷增加,因而影响收得率,增加精整工作量。德国蒂森公司发现钢中含硫 高于 0.02%时的板坯表面缺陷为含硫低于 0.019% 时的两倍。为了避免内部裂纹和保证表面质量,必须 把含硫量限制在 0.020%以内。又如在北极使用的管道钢,它必需符合低温切口韧性的要求。为此,钢 需要有较高的横向延伸性和横向冲击性, 含硫量低于 0.01%就能满足这些要求。 因此, 要提高钢的质量, 就要降低含硫量。 很多优质钢种( 如硅钢) 规定钢中含硫量 0.005%。 对于这些优质钢都用脱硫站将铁水脱 硫后炼钢才有可能经济地达到要求。 另据美国钢铁工业考察资料 [2] 得出,降低钢中硫含量可提高成材率,直接影响着连铸坯的表面质量 和内部质量。因此,世界各钢铁厂冶炼进行连铸的炼钢用铁水均经过铁水预脱硫,处理后的铁水含硫量 均小于 0.01%。它对于改善材料的机械及加工性能,也有明显的效果,如可焊性、 成型性 延展性、 韧性 和断裂韧性等。随着生产的进一步发展,优质钢材的需要量日益增加,这是铁水预脱硫得到发展的重要

炉外处理技术讲座-PPT精品

●显著降低钢材抗氢致裂纹(HIC)能力。

●用于高层建筑、重载桥梁、海洋设施等 重要用途钢板目前硫控制在80ppm以下, 将来会降到50ppm以下;用于含H2S等 酸性介质油气输送用管线钢硫含量目前 已降低到(5-1)ppm。

●如用于轮胎的钢帘线要求钢中总氧含量小于

10ppm,夹杂物尺寸小于5μm;

●轴承钢中钢总氧量每低1ppm,其寿命可提高10

倍,总氧量为4~6ppm;

●优质宽厚板和管线钢连铸坯总氧量要求小于

10ppm,MnS夹杂全部转化为球形CaS;

● 用于易拉罐的镀锡板要求总氧含量小于10ppm,

钢中Al2O3夹杂物小于10μm;

2.1 纯净钢的概念

◆ 钢中总氧含量和夹杂物水平很低的钢; ◆ 钢中氧、硫、磷、氮、氢的含量,甚至

包括碳含量很低的钢。 国外一些先进钢厂,钢中氧、硫、磷、

氮、氢五大元素的总含量已达到80ppm 以下,目前尚有继续降低的趋势。

◆ 纯净钢应是所含杂质很少的钢。减少钢中的杂 质含量,可以显著地改善钢材的延展性、韧性、 加工、焊接、抗腐蚀等性能。

◆磷:对钢材的延展性、低温韧性、调质钢的回火脆

性 有 很 大 影 响 , 优 质 钢 对 磷 的 要 求 已 由 ( 200400)ppm降到150 ppm以下,对于少数钢种, 如9Ni的低温储罐用钢,要求磷在30ppm以下。

磷低浓度条件下对绝大多数钢材的延展性没有明 显影响。磷属于偏析较严重的元素,对凝固有较 大影响,会造成组织结构脆化,对于大多数钢种 磷降到100ppm左右即可满足钢材延展性要求。

KR

3 . 2 . 1 高 炉铁 水 沟 连 续 脱 硅

3 铁 水预 脱硅 的 工 艺 现 状

3 . 1 高炉炉 内 的脱 硅 技术

2 脱 硅 理 论基 础

2 . 1 脱 硅 反 应 热 力 学

高 炉 铁 水 沟 脱 硅 处 理 的优 点

是: 不 占用 时 间 , 处 理 能力 大 。 温 降 小, 铁 渣分离 方便 。缺点是 : 脱 硅反 应 的 氧 利用 率 较 低 、 脱 硅 含 量不 易

理 前增 加一道 脱 硅预先 处理 工序 。 当前 , 铁 水有两种 脱硅方式 。

一

根 据研 究 发 现 , 温 度 对 过 程 中

速 率 的影 响不 是很 明显 , 机械 搅 拌

但 是 在 进行 低 硅 铁 冶 炼 时 。 应 特别 注 意 冶炼 条 件 , 不 能 忽 视 客观 条 件 和 铁 水 温 度 去 片 面 追 求 铁 水 的过 低 含硅 量 , 这 就 是 说低 硅 铁 冶

下, 会 发 生脱 硅 反应 。风 口平 面 以 下 的铁 水 含硅 量 不 能 升 高 , 只 能 通 过 风 口 向炉 内 喷 入 脱 硅 剂 进 行 炉

内预脱 硅处 理 。

下降 , 脱 硅条件恶化 , 因 而 限 制 了

对 脱硅 效率 的提 高 。

2 . 2 脱 硅 原 理 机 理

炼 在 一 定 的冶 炼 条 件 下 有 个 低 限

种 是 在 高炉 中进行 的 , 另 一 种 是

在 高 炉外 进 行 的 , 即高 炉铁 水 沟 连 续 脱 硅 和 在 高 炉 转 一炉 间 的铁 水

预处 理 车间进 行铁 水脱 硅 。笔 者针

则 对 过 程 中进 行 的 速 率 的影 响 较 大 。因此 , 界 面 的化学反 应 , 搅拌 对

铁水脱硅的工业试验研究

1 前 言

实 现通 过转 炉进 行处 理 。在 2 0 0 9年 9月 份重 钢大 渡

铁水 脱 硅 处 理 是铁 水 预 处 理 的一 个 重 要 环节 , 铁 水 硅 含 量 高将 给转 炉 的正 常 操 作带 来 不 良后 果 ,

口地 区老生产 基地 ,利 用 8t 水包对 硅含 量在 正 常 0铁 范 围 的铁 水 进行 渣 洗 脱硅 的工 业试 验 ,并 对 影 响脱 硅 的 因素进行 分 析 ,实 现脱 硅反 应 的平稳 进行 。

孽● 披 鼋

C S T CHN L l C E O oGY

铁 水 脱 硅 的工 业 试 验 研 究

张杰新 龙 贻菊 胡 昌志

( 重钢股份公司炼钢厂 )

摘

要

本文 总 结 了重钢 铁水 渣洗 脱硅 的工 艺试 验 。分析 了脱 硅 剂加入 量 、原始 硅含 量及 脱硅操 作 等对脱 硅 铁水 脱硅 渣 洗 脱硅 脱 硅效 果

An i d s il e t e i c n z t n p o e s f o tl n C o g i g I n& S e l o L di u u t a s d sl o ia i r c s t n r t i o o h me a h n q n o i r t e . t s mma ie C s r di z n

固体脱硅剂需要升温融化而吸热 ,因此采用 固体脱 硅剂脱硅会导致铁水温有所下降。脱硅剂的理化指 标 见表 1 。

表 1脱硅剂理化指标

・

2 ・ 5

《 铁水脱硅的工业试 验研究 》

根据 表 1设 计 的脱硅剂 在 高炉 出铁过 程 中分批 加人 ,即出铁 5 i后 ,根据 出铁 时 间及铁 水液 面起 mn 泡情 况加 入一定 量 的脱硅 剂 。最后 出铁5 i停 止加 mn 料 ,并在 出铁后 期 加入适 量铝 渣进行 消 泡 。

铁水喷吹脱硅及铁粉还原技术的开发及应用

时铁水 呈搅拌状 剧烈运 动 。利 用这一 良好 的 自然动 力 条件 , 对铁 水进 行 喷吹脱 硅 。将 配置 好 的含铁 粉

剂 喷人 铁 水 中 , 现 了铁 水 脱 硅 及还 原 铁 的“ 处 实 预

脱 硅工 艺设计 方案 包括 :) l、 3混铁 炉设 1在 2、 3 套脱 硅 系 统 , 用 喷 吹法 , 硅 剂采 用 气力 输 送 。 采 脱 当混 铁炉倒铁 作业 时向铁水 包 内喷入含铁元 素 的脱 硅剂 , 对铁水 进行脱 硅处理 ;) 2利用倒 铁水过 程 中的 铁水搅 拌势 能 , 实现铁 水与脱 硅剂 的 良好搅拌 , 不需 要任 何 外加 动能 消耗 ;) 3 铁水 预处 理 作业 在正 常倒

第3卷 第 1 2 期 2 1 2月 00年

L爿 气 L爿 L

山 东 冶 金

S a d n Mealr y hnog tl g u

V0 _2 No 1 l3 . F b u r 01 e r av 2 0

《生产 技 术 》

芒 :F 4  ̄ T 5 9. 9 文献标识码 : B 文章编号 :0 4 4 2 (0 0 0 - 0 7 0 10 — 60 2 1 ) 1 0 2 — 2

济钢 第一 炼钢 厂 目前有 3 6 0t 铁 炉 , 罐 座 0 混 倒

流 程为 : 炉铁 水 混铁 炉一 铁 水脱 硅处 理一 扒渣 高

数为: 发送器 采用锥体 流化 形式 , 气 比( 粉 浓相输送 )

为 5 , 送 管道 直径 10m 脱硅 剂 的喷 吹速 率 1 0输 0 m, 0

奏快 , 混铁 炉前 不 能实 现全 量扒 渣 。综合 考虑 整 进

为实 现脱 硅反 应 均匀 平稳 , 硅 剂输送 的稳定 脱

铁水预处理技术01-02

¾ 历史背景: 60年代,氧枪转炉炼钢的崛起工业的发展给钢铁材料质量和焊接性能

好;抗腐蚀和高温性能好 用户需求:降低钢中杂质:硫、磷含量越低越好! 发展现状:30年代开始,60年代蓬勃发展!

第一章 铁水预处理概述

序,有的厂铁水实现了100%的预处理。平均约80%的铁 水经过脱硫;日本50%左右的铁水经过脱硅,40%以上的 铁水经过脱磷处理。

第一章 铁水预处理概述

• 2. 国外三脱技术的发展

¾ 六类十六种脱硫方法: 摇动法:瑞典的单向偏心摇动铁水罐法,日本神户尼崎铁

厂可逆旋转式DM摇包法。 机 械 搅 拌 法 : 原 西 德 DO(Damage Ostberg) 法 、

受研究者关注。

第一章 铁水预处理概述

• 4. 铁水预处理发展趋势 预脱硫→预脱硅→预脱磷(同时脱磷脱硫);

未来以喷吹法为主; 脱硫剂受原料经济和钢材产品要求而波动; 发展方向:高效、廉价、易得的复合脱硫剂;CaO系、

外预处理技术已在世界各国广泛应用。

第一章 铁水预处理概述

¾ 铁水预处理的必要性和迫切性:

是脱硫反应化学冶金学合理性的必要;

☺高炉: 动力学条件差,脱硫要付出代价;

☺

高炉脱硫:高炉温、焦比高、产量低。

☺转炉: 热力学条件不好,几乎无脱硫能力。

☺炉外: 可创造良好的热力学和动力学条件。

是钢材市场竞争力紧迫性的必要;

RS(Rheinstahl) 法 和 赫 歇 法 、 日 本 新 日 铁 KR(Kambara Reactor)法、千叶NP法。 吹气搅拌法: 新日铁PDS(底喷)法和CLDS(顶喷)法。 钟罩压入法:美国Janes Laughlin公司的镁焦法。 喷 吹 法 : 西 德 Thyssen 的 ATH(斜 插喷 枪 )法; 新日铁的 TDS(顶喷)法。 炉前铁水沟连续脱硫法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 1 实验装置示意图 F ig11 Exp erim en ta l p lan t d iag ram 1—隔热保温材料; 2—外炉管; 3—硅碳棒; 4—内炉管; 5—刚玉坩埚; 6—熔渣; 7—熔铁; 8—隔热

密封材料; 9—双铂铑热电偶

ci3 )

(1)

图 3 温度对脱硅速率的影响 F ig13 Effect of tem p era tu re on desilicon iza tion ra te

412 渣—铁反应氧化脱硅的控制步骤 比较图 3 和图 4 知, 温度对过程速率的影响不

显著, 搅拌对过程速率的影响则比较大。 因此, 界 面化学反应, 即步骤 (3) 不是过程的控制步骤; 搅 拌对过程速率的影响大, 表明扩散是过程的限制性 步骤。 实验表明, 在 (1)、 (2)、 (4)、 (5) 四个扩 散步骤中, 硅通过铁液边界层向渣—铁界面的扩散 即步骤 (1) 是全过程的控制步骤。

© 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

当铁液本体的硅通过铁液边界层向反应界面的 扩散为渣—铁反应脱硅过程的控制步骤时, 脱硅过

© 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

钢 铁

·15·

图 4 搅拌对脱硅速率的影响 F ig14 Effect of sta rring on desilicon iza tion ra te

=

-

k [Si] ( [% Si] -

[% Si]3 )

(3)

由于反应温度高, 反应速度快, 渣—铁界面化

学反应趋近平衡; 又由于硅的氧化反应常数很大, 反

应强烈偏向于生成物一方, 故可以认为 [ % Si]3≈

[ % Si]eq≈ 0, 式 (3) 可写成

d[% Si] dt

=

-

k [Si] [ % Si]

式中 ci—— i 物质在相应熔体本体的浓度;

ci3 —— i 物质在相界面的浓度;

Βi—— i 物质在的传质系数;

A ——相界面面积;

V ——相应熔体体积;

k i=

Β

A V

。

积分式 (1) , 并考虑 t= 0 时, ci= c0

ln (ci - ci3 ) = ln (c0 - ci3 ) - k it

就是加强搅拌。 413 过程的表观活化能

式 (3) ~ (5) 中的 k [Si]有如下关系:

∆[Si] ——渣—铁界面处铁液边界层厚度。

即

D [ si] =

k [ si]

∆[ si]V M

A

k [ si] =

Β[ S i ]

A VM

=

D [ si] A

∆[Si] V M

式中 D [Si] ——硅在铁液的扩散系数;

行。用 P t·R h6 % —P t·R h30 % 热电偶配合U J 31 电位计测定炉温, 炉内等温带长 300 mm。实验温度 按设定温度而定, 温度精度≤±5 ℃。炉内管严格密

α 联系人; 王庆祥, 副教授, 武汉 (430081) 武汉冶金科技大学 113 信箱 © 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

K INET ICS O F HO T M ETAL D ES IL ICO N IZAT IO N

W AN G Q ingx iang

(W uhan M eta llu rg ica l U n iversity of Science and T echno logy) ABSTRACT T he m echan ism , stages and con t ro lling step of ho t m eta l desilicon iza t ion p ro2 cess a re invest iga ted, and the m ethod s in ten sify ing p rocess and increa sing react ion ra te a re p ropo sed1 KEY WO RD S ho t m eta l, desilicon iza t ion, k inet ics

第 33 199

卷 第 12 8年12

期 月

钢 铁

IRON AND ST EEL

V o l. D ecem

33, ber

N o. 199

12 8

铁水脱硅动力学研究

王庆祥

(武汉冶金科技大学)

摘 要 研究了铁水脱硅过程的机理、组成环节和控制步骤等动力学问题, 提出了强化过程和提高过程速率 的方法。 关键词 铁水 脱硅 动力学α

(1) 脱硅过程的控制环节是铁水中的硅通过铁 液边界层向渣—铁界面的扩散。

(2) 脱硅过程的表观活化能约为 61 kJ m o l。 (3) 本实验结果与在高炉铁水沟撒氧化铁皮脱 硅的工业性试验结果一致。 (4) 为了充分利用脱硅剂, 提高其中氧化铁利 用率, 必须加强搅拌, 以降低扩散层厚度和增加反 应界面面积。

渣液边界层扩散到渣—铁界面; (3) [ S i]3 + 2 (F eO ) 3 = (S iO 2) 3 + 2 [ F e ]3 , 到

达界面的硅和 FeO 在界面上进行化学反 应 生 成 S iO 2 和 F e;

(4) (S iO 2) 3 → (S iO 2) , 界面上生成的 S iO 2 通 过渣液边界层扩散到熔渣本体;

铁水中的硅很容易被氧化铁渣去除。 用此法脱 硅还能收到增加铁量的效果, 所以得到了广泛的应 用。然而, 在低硅浓度范围内, 脱硅速度急剧下降, 要想经济地进行深脱硅相当困难, 这是因为脱硅技 术还很不成熟。 要建立合理的脱硅制度, 首先必须 弄清楚脱硅过程的动力学, 包括过程的组成环节, 过 程的控制步骤等, 并在此基础上提出强化过程的方 法。本文就氧化铁渣脱除铁水中硅的过程进行探讨。 2 实验 211 装置

温度水平, [ % Si]0 分别为 017 %、015 % 和 013 %

条件下, ln [ % Si] 与脱硅时间 (t) 的关系。实验结 果同式 (5) 相符, 这表明脱硅过程的限制性步骤确 实是硅通过铁液边界层的扩散。 因此要提高脱硅过 程速率, 必须提高硅的扩散速率, 一个重要的措施

图 6 ln [ % Si] 与脱硅时间 (t) 关系 (1 623 K) F ig16 R ela tion of ln [ % Si] 1 623 K and desilicon iza tion tim e (t)

·14·

1998 年第 12 期

封, 处氩气保护状态。实验用坩埚为高纯刚玉坩埚。 212 原料

用高纯铁粉和硅铁试剂按适当比例混合配制成 适当组成的实验用含硅铁。 高纯铁粉和三氧化二铁 试剂按适当比例混合, 在氩气保护条件下在1 100 ℃ 焙烧 3 h 制取 FeO ; 用制得的氧化铁粉和氧化钙试 剂按适当比例混合, 再在1 100 ℃焙烧 3 h, 制得实 验用 FeO 2CaO 渣。 213 方法

lnk [ si] = -

E [ si] R

1 T

+

ln

D 0[Si]A

∆[Si]V M

(6)

由图 5~ 7 可分别 得 到 k [ si], 1 673 K , 和 k [ si], 1 623 K

, k [ si], 1 573 K

进而由式

(6)

lnk

与 [ si]

1 T

的关系得到

E

[ si]

(2)

4 实验结果及分折

411 实验结果

图 3 表示在1 673、 1 623 和1 573 K 三个温度水

平、初始硅浓度为 017 % 的铁液在进行渣—铁反应

脱硅时, [ % Si] 随脱硅时间变化的实验结果; 图 4

为 1 573 K 时, 初始硅浓度为 017 % 的铁液中搅拌

i] = -

E [si] 1 + RT

lnD 0[ si]

© 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

·16·

1998 年第 12 期

图 7 ln [ % Si] 与脱硅时间 (t) 的关系 (1 573 K ) F ig17 R ela tion of ln [ % Si] 1 573 K and desilicon iza tion tim e (t)

1 前言 铁水中的硅, 在炼钢过程中是重要的发热元素,

又是不可缺少的造渣元素。 但是, 如果硅的含量过 高, 不仅会增加炼钢过程中的渣量、 增加碱性造渣 剂单耗、 增加炉衬材料溶蚀, 而且还会导致铁的收 得率和钢的产量下降。

目前, 铁水预脱硫、 预脱磷正逐渐成为钢铁生 产流程的重要一环。而低硅铁水是对铁水进行经济、 有效预脱磷的热力学条件, 通常硅应低于 012 %。

将装有 500 g 适当组成的实验用含硅铁的刚玉 坩埚置于炉中, 含硅铁随炉升温至熔化, 再升温至 设定温度, 稳定 10 m in 后, 取初铁样。然后加入 30 g 适当组成的 FeO 2CaO 渣, 并开始记时, 按适当时 间间隔用石英管吸取铁样。 整个过程在氩气保护条 件下进行。 3 原理

渣—铁脱硅反应的过程情景可用图 2 表示。

积分式 (4) , 并考虑 t= 0 时, [ % Si] =

(4) [% Si]0