一文看懂散热片的设计

《散热片制作流程》PPT课件

H/S滑牙產生的原因分析

機

絲攻上沾有鋁屑

產品重工返電次數多

方法

人

用力過猛

重復性攻牙

螺 孔 滑 牙

缺乏潤滑油

底孔直徑偏大

材料

影響焊錫性能的因素

機器

烘烤箱內溫度

電壓是否穩定

錫爐溫度

環境

產品儲存時間

除油粉濃度

鹽酸濃度

硫酸濃度 硝酸濃度

純水純度

錫條純度

原材料

人

空气是否干燥

包裝台面是否清潔

影

響

接觸電鍍產品是否戴手套

%

%

0.571

0.0055

0.0010

0.567

0.0053

< 0.0010

0.569

0.0035

< 0.0010

Bi

Ca

Zr

%

%

%

< 0.0010

0.0006

< 0.0010

< 0.0010

0.0003

< 0.0010

< 0.0010

0.0008

< 0.0010

Cu %

0.0257 0.1000

Sn %

< 0.0020

Mn %

0.0029 0.1000

Ti %

0.0165 0.1000

06 / 02 / 2001 05:00:54 PM 112881 / 01 Elements : Concentration

Quality : A6063

Mg % 0.4500 0.569 0.900

Examinator : K G

1.注意平面模正反方向,光潔工作帶面為正面,不能裝反; 2.屯料模與平面模必須配套.

散热技术:散热形状设计

所谓散热片,将热量散失掉是其最根本的目的,因此之前的吸热、导热设计都是为散热的目的而服务的。

不论是被动散热的空冷散热片,还是需要风扇强制导流辅助的风冷散热片,鳍片的职责都是通过与周围环境(空气)的接触将由吸热底传导来的热量散失出去。

为了履行此职责,要求鳍片满足四项要求,每项要求又对应着鳍片的一项参数:1.可迅速吸收热量,即吸热底与鳍片间的热传导,对应与吸热底的连接面积(连接比例)。

2.可大范围扩散热量,即能够将吸收的热量传导到可与环境进行热交换的每个角落,对应鳍片内部的热传导能力(横截面积、形状)。

3.散热面积大,即提供更多与环境进行热交换的场所,对应鳍片的表面积(数量)。

4.空气容积大,风阻小,即鳍片间为空气留有足够的空间,可通过足够的空气,对应鳍片的间距。

要想鳍片获得优秀的效能,此四项要求必须同时满足,但对应的参数又同时受到散热片总体积、重量以及彼此的制约。

在一体成形鳍片中,连接比例、内部导热能力与表面积得益于鳍片的横截面积与数量的增加,但难免影响到鳍片间距与重量;若限定体积,鳍片的横截面积和数量又与间距相矛盾;若限定重量,鳍片的横截面积与数量互相抵触;若鳍片形状、数量不变,增加间距则对体积提出了要求,又会降低连接比例……就算采用后续结合方式,甚至辅以热管等特殊手段,鳍片的设计中仍然难免需要处理两个甚至几个互相矛盾的因素之间的平衡问题。

正是这种令人混乱的复杂制约关系,为设计者们提供了发挥的空间,才有今天这多种多样的鳍片设计。

下面,就为大家介绍一下几种常见的鳍片形式。

鳍片形状:鳍片的设计不论多么“诡异”,基本都可归入两大类之中——片状与柱状,每一类又可根据单体形状与排列方式细分出多种不同子类,当真可称“花样百出”。

片状:片状鳍片是非常典型的形状设计。

利用片状“宽广”的侧面与“单薄”的厚度,可以在相对狭小的空间内获得更大的表面积。

平行:平行排列是片状鳍片非常典型的排列方式,是“经典中的经典”。

平行排列的鳍片,片间距离均匀,空间连贯,利于空气通过。

散热片设计准则(参考)

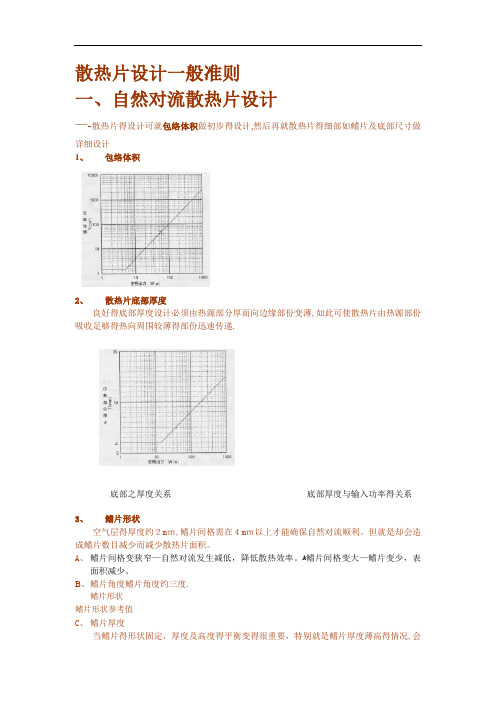

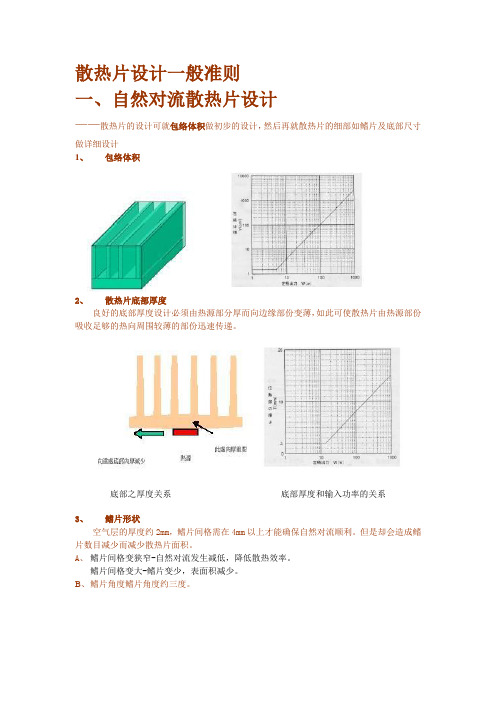

散热片设计一般准则一、自然对流散热片设计—-散热片得设计可就包络体积做初步得设计,然后再就散热片得细部如鳍片及底部尺寸做详细设计1、包络体积2、散热片底部厚度良好得底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够得热向周围较薄得部份迅速传递.底部之厚度关系底部厚度与输入功率得关系3、鳍片形状空气层得厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但就是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄—自然对流发生减低,降低散热效率。

ﻫ鳍片间格变大—鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度.鳍片形状鳍片形状参考值C、鳍片厚度当鳍片得形状固定,厚度及高度得平衡变得很重要,特别就是鳍片厚度薄高得情况,会造成前端传热得困难,使得散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱ﻫ鳍片变厚—鳍片数目减少(表面积减少)鳍片增高—鳍片传到顶端能力变弱(体积效率变弱)ﻫ鳍片变短-表面积减少4、散热片表面处理散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片得散热效能,一般而言,与颜色就是白色或黑色关系不大.表面突起得处理可增加散热面积,但就是在自然对流得场合,反而可能造成空气层得阻碍,降低效率。

二、强制对流散热片设计——增加热传导系数(1)增加空气流速这个就是很直接得方法,可以配合风速高得风扇来达成目得,(2)平板型鳍片做横切将平板鳍片切成多个短得部分,这样虽然会减少散热片面,但就是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当.(如摩托车上得散热片)散热片横切(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小得优点,同时也有较高得体积效率,更重要得就是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片得外型有可分为矩形、圆形以及椭圆形,矩形散热片就是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形得散热片热传系数较高,但成型比较不易。

了解电脑散热材料与散热器设计

了解电脑散热材料与散热器设计电脑散热:材料与设计随着科技的不断发展,电脑已经成为人们生活和工作中不可或缺的一部分。

然而,电脑在运行的同时也会产生大量的热量,如果不能有效地散热,将会对电脑的性能和寿命产生不利影响。

因此,了解电脑散热材料与散热器设计成为重要的话题。

本文将介绍不同的散热材料和散热器设计理念,帮助读者了解电脑散热的原理及相关技术。

一、散热材料散热材料是用于吸收和传导电脑内部产生的热量的材料。

它们通常被应用在电脑的散热器、散热管道、散热片等部件中。

下面介绍几种常见的散热材料。

1. 热导绝缘材料热导绝缘材料具有较低的热导率,可以有效地阻止热量在散热器内部的传导。

它们通常被应用在散热器的底座和隔热层中,以减少热量向其他部件的传递。

常见的热导绝缘材料包括硅胶垫、硅胶脂等。

2. 热导导材料热导导材料具有较高的热导率,可以有效地将热量从电脑内部的散热元件传导到散热器中。

常见的热导导材料包括铜、铝等金属材料,它们具有良好的导热性能,可以快速将热量传递给散热器。

3. 散热胶散热胶是一种具有较好导热性能的粘接剂,常用于连接散热器和散热元件,以提高散热效果。

散热胶可以填充散热器和散热元件之间的微小间隙,减少热量传递的阻力。

常见的散热胶有硅胶、导热胶等。

二、散热器设计散热器是用来将电脑内部产生的热量散发到外部空气中的设备。

它通常由散热片、散热风扇和散热管等组成。

下面介绍几种常见的散热器设计理念。

1. 大面积散热片设计大面积散热片设计是提高散热效率的重要手段之一。

通过增大散热片的面积,可以增加热量与环境空气之间的接触面积,提高散热效果。

同时,合理设计散热片的形状和结构也能够改善空气流动,并提高散热效率。

2. 高效散热风扇设计散热风扇是散热器中最常用的元件之一。

高效的散热风扇设计可以提供足够的气流量,将热量快速从散热器中带走。

散热风扇的设计参数,如叶片数目、外形和转速等,都对散热效果有着重要影响。

3. 散热管设计散热管是一种能够将热量从散热元件传导到散热器的管道。

(完整版)散热片设计准则参考

散热片设计一般准则一、自然对流散热片设计——散热片的设计可就包络体积做初步的设计,然后再就散热片的细部如鳍片及底部尺寸做详细设计1、包络体积2、散热片底部厚度良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系3、鳍片形状空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

鳍片间格变大-鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度。

鳍片形状鳍片形状参考值C、鳍片厚度当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱鳍片变厚-鳍片数目减少(表面积减少)鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)鳍片变短-表面积减少4、散热片表面处理散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流散热片设计——增加热传导系数(1)增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,(2)平板型鳍片做横切将平板鳍片切成多个短的部分,这样虽然会减少散热片面,但是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片)散热片横切(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积效率,更重要的是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

散热片报告

散热片报告1. 引言散热片是一种用于散热的重要元件,广泛应用于电子设备、计算机和汽车等领域。

本报告旨在探讨散热片的原理、设计和应用,并介绍一些常见的散热片类型。

2. 散热片原理散热片的主要原理是通过增大散热表面积来提高散热效率。

散热片通常由导热材料制成,如铝合金或铜。

这些材料具有良好的导热性能,能够快速将热量从热源传导到散热片表面。

3. 散热片设计散热片的设计对于散热效果起着关键作用。

以下是一些常见的散热片设计要点:3.1 散热片形状散热片的形状可以根据具体应用进行设计。

常见的散热片形状包括矩形、方形、圆形等。

形状的选择应考虑散热片与散热源的接触面积以及整体空间限制。

3.2 散热片表面结构散热片表面通常会设计成具有一定的凹凸结构,以增加散热表面积,并提高热量的辐射和对流传热。

3.3 散热片材料选择散热片的材料应具有良好的导热性能和机械强度。

常见的散热片材料包括铝合金和铜。

选择材料时需要综合考虑导热性能、成本和制造工艺等因素。

3.4 散热片安装方式散热片的安装方式也会影响散热效果。

常见的安装方式包括贴合安装和螺栓固定安装。

根据具体情况选择合适的安装方式能够提高散热片与散热源的接触效果。

4. 常见散热片类型4.1 风冷散热片风冷散热片是最常见的散热片类型之一。

它通常由铝制成,并通过风扇提供额外的冷却风。

风冷散热片适用于大部分电子设备和计算机等应用。

4.2 水冷散热片水冷散热片是一种通过循环水来进行散热的散热片类型。

它由多个冷凝管和水泵组成,通过水的循环来吸收和散发热量。

水冷散热片通常应用于高性能计算机和超级计算机等领域。

4.3 热管散热片热管散热片是一种利用热管进行热传导的散热片类型。

热管内部充满了导热介质,通过热管中的蒸汽和冷凝来传递热量。

热管散热片适用于需要高效散热和空间有限的应用。

5. 散热片的应用散热片广泛应用于各个领域。

以下是一些常见的应用场景:5.1 电子设备散热片在电子设备中起到散热和保护的作用。

最新散热片设计准则(参考)

散热片设计一般准则一、自然对流散热片设计——散热片的设计可就包络体积做初步的设计,然后再就散热片的细部如鳍片及底部尺寸做详细设计1、包络体积2、散热片底部厚度良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系3、鳍片形状空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

B、鳍片间格变大-鳍片变少,表面积减少。

C、鳍片角度鳍片角度约三度。

D、鳍片形状鳍片形状参考值E、鳍片厚度当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱鳍片变厚-鳍片数目减少(表面积减少)鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)鳍片变短-表面积减少4、散热片表面处理散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流散热片设计——增加热传导系数(1)增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,(2)平板型鳍片做横切将平板鳍片切成多个短的部分,这样虽然会减少散热片面,但是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片)散热片横切(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积效率,更重要的是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

散热片设计

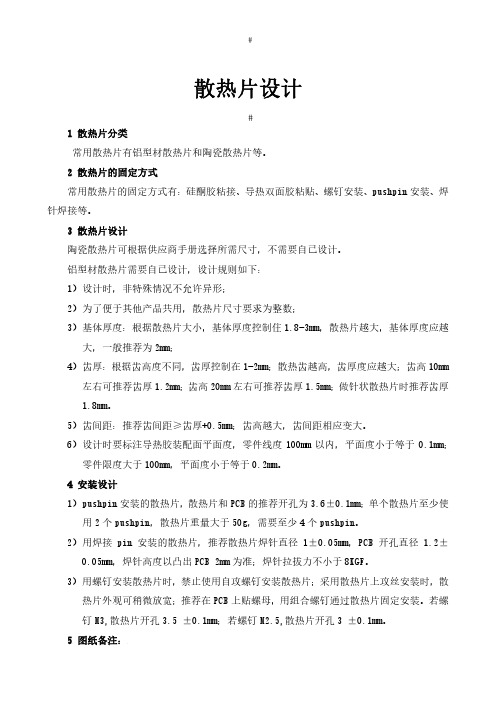

散热片设计1 散热片分类常用散热片有铝型材散热片和陶瓷散热片等。

2 散热片的固定方式常用散热片的固定方式有:硅酮胶粘接、导热双面胶粘贴、螺钉安装、pushpin安装、焊针焊接等。

3 散热片设计陶瓷散热片可根据供应商手册选择所需尺寸,不需要自己设计。

铝型材散热片需要自己设计,设计规则如下:1)设计时,非特殊情况不允许异形;2)为了便于其他产品共用,散热片尺寸要求为整数;3)基体厚度:根据散热片大小,基体厚度控制住1.8-3mm,散热片越大,基体厚度应越大,一般推荐为2mm;4)齿厚:根据齿高度不同,齿厚控制在1-2mm;散热齿越高,齿厚度应越大;齿高10mm 左右可推荐齿厚1.2mm;齿高20mm左右可推荐齿厚1.5mm;做针状散热片时推荐齿厚1.8mm。

5)齿间距:推荐齿间距≥齿厚+0.5mm;齿高越大,齿间距相应变大。

6)设计时要标注导热胶装配面平面度,零件线度100mm以内,平面度小于等于0.1mm;零件限度大于100mm,平面度小于等于0.2mm。

4 安装设计1)pushpin安装的散热片,散热片和PCB的推荐开孔为3.6±0.1mm;单个散热片至少使用2个pushpin,散热片重量大于50g,需要至少4个pushpin。

2)用焊接pin安装的散热片,推荐散热片焊针直径1±0.05mm,PCB开孔直径 1.2±0.05mm,焊针高度以凸出PCB 2mm为准;焊针拉拔力不小于8KGF。

3)用螺钉安装散热片时,禁止使用自攻螺钉安装散热片;采用散热片上攻丝安装时,散热片外观可稍微放宽;推荐在PCB上贴螺母,用组合螺钉通过散热片固定安装。

若螺钉M3,散热片开孔3.5 ±0.1mm;若螺钉M2.5,散热片开孔3 ±0.1mm。

5 图纸备注:技术要求参考如下,注意:红色部分为可选项。

技术要求:1、产品材料:AL6063;2、表面处理:产品氧化发黑,哑光;3、产品在运输过程中不得出现挤压变形、破损等现象;4、产品外表面不得有脏污、杂质、翘曲、毛刺等不良;5、产品图纸标准中所有“长圆”标识尺寸为重点检测尺寸;6、未注公差按公差表;7、未注尺寸按3D文件;8、焊针允许拉拔力不小于8KGF;9、装配面平面度:线度尺寸100mm以内,≤0.1mm;10、产品需要符合ROHS、REACH、冲突矿产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

散热片设计一般准则

一、自然对流散热片设计

——散热片的设计可就包络体积做初步的设计,然后再就散热片的细部如鳍片及底部尺寸做详细设计

1、包络体积

2、散热片底部厚度

良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系

3、鳍片形状

空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

鳍片间格变大-鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度。

鳍片形状

鳍片形状参考值

C、鳍片厚度

当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得散热片即使体积增加也无法增加效率

鳍片变薄-鳍片传热到顶端能力变弱

鳍片变厚-鳍片数目减少(表面积减少)

鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)

鳍片变短-表面积减少

4、散热片表面处理

散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流散热片设计

————增加热传导系数增加热传导系数

(1)增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,

(2)平板型鳍片做横切将平板鳍片切成多个短的部分,

这样虽然会减少散热片面,但是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片如摩托车上的散热片))

散热片横切

(3)针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积

效率,更重要的是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

(4)冲击流冷却利用气流由鳍片顶端向底部冲击,这种冷却的方式可以增加热传

导性,但是须注意风的流向配合整体设计。

针状鳍片散热片辐射状鳍片散热片

(3)对于常见的风扇置于散热片上方的下吹设计,由于须配合风扇特性,因此需做更精

确的设计。

轴流风扇由于有旋转效应,同时轴的位置风不易吹到,因此许多散热片

设计成辐射状,如图十所示。

也有些散热片的顶端设计成长短不一或是弯曲的形状

用以导风。

另外种方式是采用侧吹的方式,一般而言,侧吹方式的散热片由于气流

可吹过鳍片,而且流阻较少,因此对于高且密的鳍片而言,配合顶端加盖设计以防

止气流旁通(bypass),侧吹式比下吹式可有更好的效果。

深圳市宝安区散热器设计规范//经验

三、深圳市宝安区散热器设计规范

散热片的设计注意事项

1:表面积越大散热效果越好.

2:若散热片放置利于空气流通,可以提高散热效果.

3:铜.铝导热效率高,是散热材料的首选.

4:增加散热片的厚度比增加长度更有效(我司经验所得).

5:表面阳极氧化处理,可抗氧化腐蚀,提高辐射能力,稳定散热效果.6:加工的经济实用性.

散热同等条件下的效果对比:

质量轻

氧化使用寿命长

不氧化使用寿命短

开槽散热效果好

不开槽散热效果差

叶片密度大散热效果好(加风扇更好)

叶片密度小散热效果差(加风扇好)

叶片高度高散热效果好(加风扇更好)

叶片高度低散热效果好(加风扇好)

底面厚度厚吸热量大一点,散热量不一定。

相对会好一点。

底面厚度薄吸热量小一点,散热量不一定。

相对会差一点。

四、散热器选择原则

用户选配散热器时用户选配散热器时,,必须考虑以下因素必须考虑以下因素::①模块工作电流大小,以决定所需散热面积;②使用环境,据此可以确定采取什么冷却方式——自然冷却、强迫风冷、还是水冷;③装置的外形、体积、给散热器预留空间的大小,据此可以确定采用什么形状的散热器。

一般而论,大多数用户会选择铝型材散热器。

五、散热器设计步骤

通常散热器的设计分为三步

1:根据相关约束条件设计散热器轮廓图。

2:根据散热器的相关设计准则对散热器齿厚、齿的形状、齿间距、基板厚度进行优化。

3:进行校核计算。

自然冷却散热器的设计方法

考虑到自然冷却时温度边界层较厚,如果齿间距太小,两个齿的热边界层易交叉,影响齿表面的对流,所以一般情况下所以一般情况下,,建议自然冷却的散热器齿间距大于建议自然冷却的散热器齿间距大于121212mm mm mm,,如果散热器齿高低于高低于101010mm mm mm,,可按齿间距可按齿间距≥≥1.21.2倍齿高来确定散热器的齿间距倍齿高来确定散热器的齿间距倍齿高来确定散热器的齿间距。

自然冷却散热器表面的换热能力较弱自然冷却散热器表面的换热能力较弱,,

在散热齿表面增加波纹不会对自然对流效果产生太大的影响大的影响,,所以建议散热齿表面不加波纹齿所以建议散热齿表面不加波纹齿。

自然对流的散热器表面一般采用发黑处理,以增大散热表面的辐射系数,强化辐射换热。

由于自然对流达到热平衡的时间较长,所以自然对流散热器的基板及齿厚应足够,以抗击瞬时热负荷的冲击,建议大于建议大于55mm mm以上以上以上。

强迫冷却散热器的设计方法

在散热器表面加波纹齿,波纹齿的深度一般应小于0.5mm。

增加散热器的齿片数。

目前国际上先进的挤压设备及工艺已能够达到23的高宽比,国内目前高宽比最大只能达到8。

对能够提供足够的集中风冷的场合,建议采用低温真空钎焊成型的冷板,其齿间距最小可到2mm。

采用针状齿的设计方式,增加流体的扰动,提高散热齿间的对流换热系数。

当风速大于1m/s(200CFM)时,可完全忽略浮升力对表面换热的影响。