电镀铜(锡)工艺

PCB电镀铜锡工艺资料

34

电镀铜溶液的控制

n 赫尔槽试验(Hull Cell Test)

n仅高电流密度区烧焦,试片的其它区域仍然正常----Copper Gleam 125T-2(CH) Additive 低 n改正方法:添加1ml/l Copper Gleam 125T-2(CH) Additive

: 濃度太低,Байду номын сангаас液導電性差,鍍液分 散能力差。

濃度太高,降低Cu2+的遷移率,電流 效率反而降低,❹對銅鍍層的延伸 率不利。

: 濃度太低,鍍層出現台階狀的粗糙 鍍層,易出現針孔和燒焦;濃度太 高,導致陽極鈍化,鍍層失去光澤 。

: (後面專題介紹)

11

操作條件對酸性鍍銅效果的影響

溫度

溫度升高,電極反應速度加快,允許電流密度提高,鍍 層沉積速度加快,但加速添加劑分解會增加添加劑消耗,鍍層結 晶粗糙,亮度降低。

31

电镀铜溶液的控制

n 赫尔槽试验 (Hull Cell Test)

阴极-

阳极+

32

电镀铜溶液的控制

n 赫尔槽试验(Hull Cell Test)参数

n — 电流: 2A n — 时间: 10分钟 n — 搅拌: 空气搅拌 n — 温度: 室温

33

电镀铜溶液的控制

n 赫尔槽试验(Hull Cell Test)

28

电镀铜溶液和电镀线的评价

n 热冲击测试

测试步骤

(1) 裁板16""x18"’ (2) 进行钻孔; (3) 经电镀前处理磨刷; (4) Desmear + PTH + 电镀; (5) 经电镀后处理的板清洗烘干; (6) 每片板裁上、中、下3小片100mm x 100mm测试板;

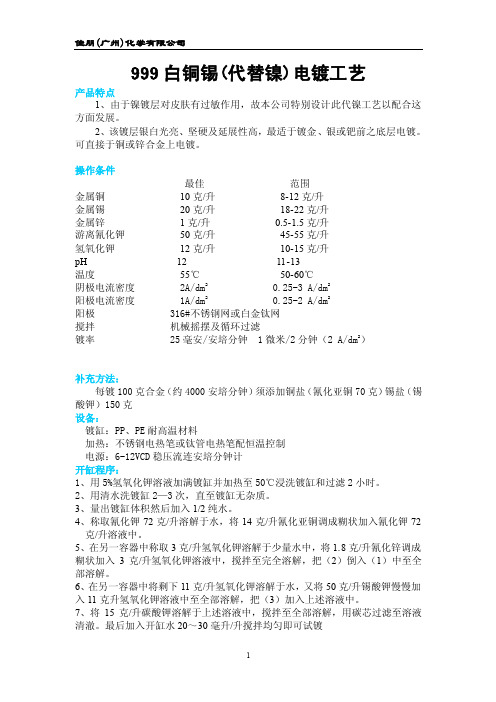

99.9白铜锡代替镍电镀工艺

999白铜锡(代替镍)电镀工艺产品特点1、由于镍镀层对皮肤有过敏作用,故本公司特别设计此代镍工艺以配合这方面发展。

2、该镀层银白光亮、坚硬及延展性高,最适于镀金、银或钯前之底层电镀。

可直接于铜或锌合金上电镀。

操作条件最佳范围金属铜10克/升8-12克/升金属锡20克/升18-22克/升金属锌1克/升0.5-1.5克/升游离氰化钾50克/升45-55克/升氢氧化钾12克/升10-15克/升pH 12 11-13温度55℃50-60℃阴极电流密度 2A/dm2 0.25-3 A/dm2阳极电流密度 1A/dm2 0.25-2 A/dm2阳极 316#不锈钢网或白金钛网搅拌机械摇摆及循环过滤镀率 25毫安/安培分钟 1微米/2分钟(2 A/dm2)补充方法:每镀100克合金(约4000安培分钟)须添加铜盐(氰化亚铜70克)锡盐(锡酸钾)150克设备:镀缸:PP、PE耐高温材料加热:不锈钢电热笔或钛管电热笔配恒温控制电源:6-12VCD稳压流连安培分钟计开缸程序:1、用5%氢氧化钾溶液加满镀缸并加热至50℃浸洗镀缸和过滤2小时。

2、用清水洗镀缸2—3次,直至镀缸无杂质。

3、量出镀缸体积然后加入1/2纯水。

4、称取氰化钾72克/升溶解于水,将14克/升氰化亚铜调成糊状加入氰化钾72克/升溶液中。

5、在另一容器中称取3克/升氢氧化钾溶解于少量水中,将1.8克/升氰化锌调成糊状加入3克/升氢氧化钾溶液中,搅拌至完全溶解,把(2)倒入(1)中至全部溶解。

6、在另一容器中将剩下11克/升氢氧化钾溶解于水,又将50克/升锡酸钾慢慢加入11克升氢氧化钾溶液中至全部溶解,把(3)加入上述溶液中。

7、将15克/升碳酸钾溶解于上述溶液中,搅拌至全部溶解,用碳芯过滤至溶液清澈。

最后加入开缸水20~30毫升/升搅拌均匀即可试镀技术资料:镀层:成份:铜50%、锡50%密度:8.5g/cm385毫安/平方分米=1微米硬度:500-600VIC Kers特点:光亮及低气孔率镀层,具有良好的耐磨度及防腐能力1、添加1.42克/升铜盐可提高金属铜含量1克/升2、添加2.5克/升锡盐可提高金属锡含量1克/升3、添加1克/升铜盐可降低氰化钾1.8克/升4、添加1克/升氰化锌可提高金属锌0.5克/升5、调高pH值用氢氧化钾6、调低pH值用稀磷酸。

电镀工艺

电镀工艺一.电镀工艺的分类:酸性光亮铜电镀电镀镍/金电镀锡二.工艺流程:浸酸→全板电镀铜→图形转移→酸性除油→二级逆流漂洗→微蚀→二级→浸酸→镀锡→二级逆流漂洗逆流漂洗→浸酸→图形电镀铜→二级逆流漂洗→镀镍→二级水洗→浸柠檬酸→镀金→回收→2-3级纯水洗→烘干三.流程说明:(一)浸酸①作用与目的:除去板面氧化物,活化板面,一般浓度在5%,有的保持在10%左右,主要是防止水分带入造成槽液硫酸含量不稳定;②酸浸时间不宜太长,防止板面氧化;在使用一段时间后,酸液出现浑浊或铜含量太高时应及时更换,防止污染电镀铜缸和板件表面;③此处应使用C.P级硫酸;(二)全板电镀铜:又叫一次铜,板电,Panel-plating①作用与目的:保护刚刚沉积的薄薄的化学铜,防止化学铜氧化后被酸浸蚀掉,通过电镀将其加后到一定程度②全板电镀铜相关工艺参数:槽液主要成分有硫酸铜和硫酸,采用高酸低铜配方,保证电镀时板面厚度分布的均匀性和对深孔小孔的深镀能力;硫酸含量多在180克/升,多者达到240克/升;硫酸铜含量一般在75克/升左右,另槽液中添加有微量的氯离子,作为辅助光泽剂和铜光剂共同发挥光泽效果;铜光剂的添加量或开缸量一般在3-5ml/L,铜光剂的添加一般按照千安小时的方法来补充或者根据实际生产板效果;全板电镀的电流计算一般按2安/平方分米乘以板上可电镀面积,对全板电来说,以即板长dm×板宽dm×2×2A/ DM2;铜缸温度维持在室温状态,一般温度不超过32度,多控制在22度,因此在夏季因温度太高,铜缸建议加装冷却温控系统;③工艺维护:每日根据千安小时来及时补充铜光剂,按100-150ml/KAH补充添加;检查过滤泵是否工作正常,有无漏气现象;每隔2-3小时应用干净的湿抹布将阴极导电杆擦洗干净;每周要定期分析铜缸硫酸铜(1次/周),硫酸(1次/周),氯离子(2次/周)含量,并通过霍尔槽试验来调整光剂含量,并及时补充相关原料;每周要清洗阳极导电杆,槽体两端电接头,及时补充钛篮中的阳极铜球,用低电流0。

电镀锡工艺专业介绍

电镀锡工艺专业介绍

在电子工业中,利用锡熔点低,具有良好的可焊接性、 导电性和不易变色,常以镀锡代镀银,广泛应用于电子元器, 连接件、引线和印制电路板的表面防护。铜导线镀锡除提高 可焊性外,还可隔绝绝缘材料中硫的作用。

锡镀层还有其它多种用途,如将锡镀层在232℃以上的 热油中重熔处理后,可获得光亮的花纹锡层(冰花镀锡层), 常作为日用晶的装饰镀层。

在某些条件下,锡会产生针状单晶“晶须”,会造成电路短 路,另外,在低温环境中,锡容易发生“锡疫”,转变为粉末 状的灰锡。在锡中共沉积铅、铋、锑等可以防止以上事情发生。

电镀锡工艺专业介绍

由于电镀锡层薄而均匀,能大大节约世界紧缺的锡资源, 因而电镀锡得到迅速发展。据统计,目前电镀锡钢板占镀 锡钢板总产量的90%以上。

电镀锡工艺专业介绍

目前的镀锡光亮剂都是多种添加剂的混合物,包括 主光亮剂、载体光亮剂和辅助光亮剂三部分。

a. 主光亮剂 主要是含有不饱和烯基的羰基化合物。 分子结构中常含有共轭双键或大π键。各种醛类(包括 芳香族、脂肪族和杂环化合物)和一级胺类在碱性条件 下缩合成醛亚胺-希夫碱,不饱和酮、胺等。如1,3,5三甲氧基苯甲醛,o-氯苯甲醛、苯甲醛、o-氯代苯乙酮、 苯甲酰丙酮等。光亮剂的基本结构多为下列类型:

铜排镀锡工艺

铜排镀锡工艺

铜排镀锡是一种常见的电镀工艺,它可以在铜排表面形成一层锡镀层,提高铜导体的耐腐蚀性能,同时保持铜的导电性。

以下是一般的铜排镀锡工艺步骤:

1.表面处理:首先,铜排需要经过表面处理,包括去油、除锈、酸洗等步骤,

以确保表面干净,无污染,有利于镀层的附着。

2.电镀前处理:铜排表面经过清洁后,通常需要进行一些预处理,如活化处

理,以增加金属表面的亲和力,有助于后续的电镀过程。

3.电镀槽预处理:铜排被悬挂到电镀槽中,电镀槽中含有锡盐的电镀液。

在

进入电镀槽之前,可能需要进行一些槽前处理,如浸泡在活化液中。

4.电镀:铜排在电镀槽中通过电流作用,锡离子被还原并沉积在铜排表面,

形成锡镀层。

电流的密度、电镀液的温度和浓度等参数会影响镀层的均匀性和质量。

5.电镀后处理:完成电镀后,铜排可能需要进行一些电镀后处理,如清洗、

中和、干燥等,以确保锡镀层的光泽和附着力。

6.检验:镀锡后的铜排需要进行质量检验,以确保锡镀层的厚度和均匀性满

足要求。

整个铜排镀锡工艺需要高度的工艺控制,以确保获得一致的产品质量。

这种工艺常用于电子电器、通信设备等领域,以提高电器元件的耐腐蚀性和稳定性。

铜镀锡工艺流程

铜镀锡工艺流程

铜镀锡工艺流程主要包括以下几个步骤:准备工作、铜基材处理、镀锡过程和后续处理。

首先是准备工作。

在开始进行铜镀锡工艺之前,需要准备好所需的材料和设备,例如铜基材、锡液、清洁剂、电镀槽和电源等。

同时,还要确保工作环境清洁整洁,以确保工艺过程的顺利进行。

接下来是铜基材处理。

首先,将铜基材进行打磨处理,以去除表面的氧化物和杂质。

然后,在清洁剂中浸泡铜基材,使其表面达到洁净无杂质的状态。

最后,用纯水将铜基材冲洗干净。

然后是镀锡过程。

首先,将处理好的铜基材放入铜镀槽中。

在铜镀槽中,铜离子从阳极释放出来,经过电源的作用,沉积在铜基材的表面上。

镀锡的时间和电压需要根据具体情况进行调整,以确保铜镀层的质量和厚度符合要求。

最后是后续处理。

镀锡完成后,还需要对镀锡层进行清洗和干燥处理,以去除表面的污染物和水分。

可以使用清洗剂和纯水进行清洗,然后使用热风或其他干燥设备进行干燥,确保镀锡层表面干燥无水痕。

铜镀锡工艺流程的关键点在于铜基材处理和镀锡过程的控制。

铜基材处理要做到彻底、均匀,以确保铜基材的表面光洁无杂质。

镀锡过程中,需要控制好镀锡时间和电压,以确保铜镀层的质量和厚度符合要求。

镀锡层的质量和厚度直接影响到产品

的耐腐蚀性能和外观质量。

铜镀锡工艺流程广泛应用于电子、通信、航空航天等领域。

镀锡层能够提高铜基材的耐腐蚀性能和导电性能,同时还可以增加产品的美观度和附着力。

通过合理控制工艺流程,可以获得高质量的镀锡层,为产品的使用和加工提供良好的保障。

铜电镀锡工艺流程配方

铜电镀锡工艺流程配方下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!在现代工业生产中,铜电镀锡工艺流程配方是一项关键性的工艺,其在电子、汽车、航空航天等领域扮演着重要的角色。

铜镀锡工艺流程

铜镀锡工艺流程

《铜镀锡工艺流程》

铜镀锡是一种常见的金属表面处理工艺,用于提高金属材料的耐腐蚀性和导电性。

铜镀锡工艺流程非常复杂,包括多个步骤和各种化学物质的运用。

以下是一般铜镀锡工艺流程的概述:

1. 预处理

在进行铜镀锡之前,需要对金属表面进行预处理,以确保表面清洁、无油污和氧化物。

这通常包括化学溶洗和机械处理,例如喷砂或喷丸。

2. 清洗

将金属材料浸入清洗槽中,去除残留的污垢、油脂和其他杂质。

这一步骤非常重要,因为金属表面的干净程度直接影响到后续镀层的附着力和质量。

3. 镀铜

在进行镀铜之前,需要先进行预镀垫层的处理,以提高铜的附着力和耐腐蚀性。

然后将金属材料浸入铜镀槽中,通过电化学方法,在金属表面形成一层均匀的铜镀层。

4. 清洗

铜镀完成后,需要将金属材料进行清洗,去除镀液残留和其他杂质,以确保表面光洁。

5. 镀锡

将铜镀件浸入锡镀槽中,通过电化学方法,在铜表面形成一层薄薄的锡镀层。

锡镀能够提高金属材料的耐腐蚀性和焊接性能。

6. 清洗

最后一道工艺是对镀锡材料进行彻底清洗,去除镀液残留和其他杂质,以确保最终产品的质量。

以上就是一般铜镀锡工艺流程的概述,需要指出的是,不同的金属材料、镀层要求和工艺条件都会影响到实际的工艺流程。

因此,在进行铜镀锡之前,需要对具体的工艺条件和产品要求进行充分的分析和评估。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影響陽极溶解的因素

陽极面積(即陽极電流密度控制在0.5ASD-1.5ASD之間) 陽极袋 (聚丙烯) 陽极及陽极袋的清洗方法和頻率

添加剂对电镀铜工艺的影响

载体 吸附到所有受镀表面, 增加 表面 阻抗,从而改变分布不 良情况. 抑制沉积速率

光亮剂 选择性地吸附到受镀表面, 降低表面阻抗,从而恶化分 布不良情况. 提高沉积速率

SB

ST-901 add ST-901 Carr.

PPR add PPR Carr. 65-85 g/Lt 100-140 ml/Lt 50-70 ppm 30-50 ASF 22-28℃ Add : 0.4-0.8 ml/Lt Carr. : 12-18 ml/Lt

60-90g/Lt 90-110ml/Lt 40-80ppm 1-80ASF 21-32℃ 5 ml/Lt

整平剂 选择性地吸附到受镀表面 抑制沉积速率

氯离子 增强添加剂的吸附

*各添加剂相互制约地起作用.

电镀层的光亮度

载体 (c) /光亮剂 (b)的机理 c c cb cb c cb

c

c

cb c

c

cb

c b

c

cb

cb cb

c

c

cb

b

b

b

b

b

b

b

载体(c)快速地吸附到所有受镀表面并均一地抑制电沉积 光亮剂(b)吸附于低电流密度区并提高沉积速率. 载体(c)和光亮剂(b)的交互作用导致产生均匀的表面光亮度

载体抑制沉积而光亮剂加速沉积 整平剂抑制凸出区域的沉积 整平剂扩展了光亮剂的控制范围

电镀铜镀层厚度估算方法

电镀铜镀层厚度估算方法

— 电镀阴极电流密度(ASD) X 电镀时间(分钟) / 114

= 1 mil = 25 µ m

电镀铜溶液的分散能力(Throwing Power)

电镀铜溶液

– 电镀铜溶液的电导率 硫酸的浓度 温度 – 硫酸铜浓度 – 添加剂 – 板厚度(L),孔径(d) L2/d :(板厚 inch)2 /(孔径 inch)

l=钛篮长度 w=钛篮宽度

f=系数

f与铜球直径有关:

直径=12mm f=2.2

直径=15mm f=2.0 直径=25mm f=1.7 直径=28mm f=1.6 直径=38mm f=1.2

磷铜阳极材料要求规格

主成份

– Cu : 99.9% min – P : 0.04-0.065%

杂质

– – – – – – Fe : 0.003%max S : 0.003%max Pb : 0.002%max Sb : 0.002%max Ni : 0.002%max As : 0.001%max

电镀的整平性能

光亮剂(b),载体(c),整平剂(l)的机理

光亮剂和载体 bcccccbcccc c c b b cc b b cc c b c c b

过量光亮剂 bcbcbcbcbcb b c b b cb b b cb c b c b c

c c

c b

光亮剂/载体/整平剂的混 合l b c c c b c c b l l c c b l l l c b b b lc c b c b b

CD 213mm

DA 86mm

127mm

63.5mm 63.5mm

E

F

DE 81mm

电镀铜溶液的控制

赫尔槽试验(Hull Cell Test)参数

— 电流: 2A — 时间: 10分钟

— 搅拌: 空气搅拌

— 温度: 室温

电镀铜溶液的控制

赫尔槽试验

高 電流密度 低

+ + + + + + + 燒焦 凹坑 圖. 霍爾槽的板件例子 模糊 +

操作條件對酸性鍍銅效果的影響

溫度

— 溫度升高,電極反應速度加快,允許電流密度提高,鍍層沉 積速度加快,但加速添加劑分解會增加添加劑消耗,鍍層結 晶粗糙,亮度降低。 — 溫度降低,允許電流密度降低。高電流區容易燒焦。防止鍍 液升溫過高方法:鍍液負荷不大于0.2A/L,選擇導電性能優 良的挂具,減少電能損耗。配合冷水機,控制鍍液溫度。

電流密度

— 提高電流密度,可以提高鍍層沉積速率,但應注意其鍍層 厚度分布變差。

攪拌

— 陰極移動:陰極移動是通過陰極杆的往複運動來實現 工件的移動。移動方向與陽極成一定角度。陰極移動振幅 50-75mm,移動頻率10-15次/分

— 空氣攪拌

無油壓縮空氣流量0.3-0.8m3 / min.m2 打氣管距槽底3-8cm,氣孔直徑2 mm孔間距80-130 mm。 孔中心線與垂直方向成45o角。

添加劑 CuSO4.5H2O 鍍 H SO 2 4 液 Cl范 圍 電流密度 溫度 添加劑

125T-2(CH) add 125T-2(CH) Carr.

2001 add 2001Carr. 67.5-90 g/Lt 95-105 ml/Lt 50-80ppm 0.5-20 ASF 18-27℃ Add : 1-5ml/Lt

比無氧銅低50mv-80mv)不會導致陽极純化。 — 陽极膜會使微小晶粒從陽級脫落的現象大大減少 — 陽极膜在一定程度上阻止了銅陽极的過快溶解

电镀铜阳极表面积估算方法

圆形钛篮铜阳极表面积估算方法

— dlf /2

=3.14

d=钛篮直径 l=钛篮长度 f=系数

方形钛篮铜阳极表面积估算方法

— 1.33lwf

对镀铜液的基本要求

(1)有良好的分散能力和深鍍能力,即使在很低的電流 密度下,也能得到均勻細致的鍍層,以保證在印制 板的板厚孔徑比較大時,仍能達Ts:Th接近1:1。 (2)電流密度範圍寬,如在赫爾槽2A下,全板鍍層均勻 一致。 (3)鍍液穩定,便于維護,對雜質的容忍性高,對溫度 的容忍性高。 (4)鍍液對覆銅箔板無傷害

酸性鍍銅液中各成分含量對電鍍效果的影響

— CuSO4.5H2O :濃度太低,高電流區鍍層易燒焦;

濃度太高,鍍液分散能力會降低。 — H2SO4 :濃度太低,溶液導電性差,鍍液分散能力差。 濃度太高,降低Cu2+的遷移率,電流效率反而降低,並對銅

鍍層的延伸率不利。

— Cl— 添加劑 :濃度太低,鍍層出現台階狀的粗糙鍍層,易出現針孔和燒焦; 濃度太高,導致陽極鈍化,鍍層失去光澤。 :(後面專題介紹)

標准電極電位

。 Cu2+ / Cu 。 Cu+ / Cu = +0.34V 。 Cu2+ / Cu + = +0.15V = +0.51V

陽極:

Cu -2e Cu2+

Cu - e Cu+ 2Cu+ + 1/2O2 + 2H+ 2Cu2+ + H2O

副反應

2Cu+ + 2 H2O 2CuOH + 2H+

工业安全

大多数化学品具有 某些化学品具有

当混合某些化学品时

当干燥或混合某些化学品时

“如有疑问需查证 ”

通孔横截面模型

盲孔横截面模型

电镀铜工艺

铜的特性

– 铜,元素符号Cu,原子量63.5,密度8.89克/立方厘米,Cu2+的电化当

量1.186克/安时.

– 铜具有良好的导电性和良好的机械性能. – 铜容易活化,能够与其他金属镀层形成良好的金属--金属间键合

– 槽液温度

– 用CVS分析添加剂浓度 – 镀层的物理特性(延展性/抗张强度)

上述项目须定期分析,并维持在最佳范围内生产

电镀铜溶液的控制

赫尔槽试验 (Hull Cell Test)

阴极-

阳极+

赫尔槽结构示意图

A

B

1升容积 AB 119mm

267ml容积 47.6mm 101.7mm

D

C

BC 127mm

55-105 g/Lt 100-120 ml/Lt 40-60 ppm 10-50 ASF 22-34℃ Add : 2.5-10ml/Lt

30-90 g/Lt 95-167 ml/Lt 60-100 ppm 15-30 ASF 27-55℃ 20-30ml/Lt

50-90 g/Lt 95-105 ml/Lt 30-75 ppm 10-60 ASF 20-30℃ Add : 1-3ml/Lt Carr. : 3-20ml/Lt

過濾

PP濾芯、5-10m過濾精度、流量2-5次循環/小時

陽極

磷銅陽極、含磷0.04-0.065%

為何不用電解銅或無氧銅作陽极???

銅粉多,陽极泥多。 鍍層易產生毛刺和粗糙。 銅离子濃度逐漸升高,難以控制。 添加劑消耗量大。 陽极利用率低。

磷銅陽极的特色

通電后磷銅表面形成一層黑色(或棕黑)的薄膜

Carr. : 10-40 ml/Lt Carr. :2.5-5ml/Lt

功能應用

縱橫比一般的 全板圖形電鍍

縱橫比較高的 全板圖形電鍍

高縱橫比的全板 圖形電鍍

高縱橫比的全板 圖形電鍍(水平)

高縱橫比的全板 圖形電鍍

高縱橫比的反板 電鍍

电镀铜溶液的控制

分析项目

– 硫酸铜浓度

– 硫酸浓度 – 氯离子浓度

黑色(或棕黑色)薄膜為Cu3P又稱磷銅陽极膜

磷銅陽极膜的作用

— 陽极膜本身對(Cu+--e→Cu2+)反應有催化、加速作用,從而

減少Cu+的積累。

— 陽极膜形成后能抑制Cu+的繼續產生 — 陽极膜的電導率為1.5X104