空调用涡旋压缩机的优化研究

基于混合智能算法的涡旋压缩机优化设计

用的冗余迭代 , 求解效率低。蚁群算法虽然具有分

布式 并行 全局搜 索 能力 , 是 在 解 决 大 型优 化 问 题 但 时, 存在搜 索空 间和 时 间性 能上 的矛盾 、 易过早 收敛 于非 全局 最优解 , 以及 计算 时 间过长 等弱 点 。

压缩机的工作性能。因此 , 优化涡旋盘的性能参数 , 使参数取值更加合理, 对于提高能效 比、 节约资源 、 提高压缩机运转效率具有重要 的意义。传统优化设

用 ” 相应 的概率 为 g 和 q 一1 , 。 。 。与蚁 群算法 不 同的 是, 混合 算法 在这 2种 行 为模 式 中借鉴 遗 传 算 法 的 进 化思 想 , 用杂 交 、 异等 遗传算 子来 进行 局部寻 利 变

(E ) 面 E R

其 中 E R为种 群 中个体的 目标 函数 , E … 、 E ER ER E 分别为种群中目标函数的最大、 最小值 。

() 5 涡旋 线 圈数 : Nm ≤Ⅳ≤Nm () 6 加工 工 艺要求 ≤ ( 为经 验值 )

1 3 目标 函数 的确定 .

出。它主要通过蚂蚁群体之间的信息传递和相互协 作 而达 到寻优 目的 , 有分布 式并行 全 局搜索 能力 , 具 通过信息素的积累和更新收敛 于最优路径上 , 但初 期信息素匮乏 , 求解速度慢。 基于遗传和蚁群的混合智能算法 (G A A )将蚁 群算法与遗传 算法 相融合 , 取两种 算法 的优 J汲 点 , 服各 自的缺陷 , 克 以使其 在 时问效 率上优 于蚂 蚁

涡旋压缩机研究概述

因在 于其 重 要 性 未 被 充 分 认 识 , 观 上 则 由 于 尚 客 没有高精度 的涡 旋 型线 加 工设 备 。7 0年 代 的 能

源 危 机 和 数 控 加 工 技 术 的 发 展 给 涡旋 压 缩 机 的 发 展 带 来 了 机 遇 。 18 9 1年 日本 三 菱 重 工 推 出 了 汽

中图分 类 号 : T 4 H5 文献 标识 码 : B

S at fRe e c f r S r l Co p e s r t us o s ar h o c o l m r so

Zha a y g LiLin h n o Yu n an aseg

XogC uj SuPn ceg i h ni n e h eg h n

经 生产 了 超 过 10 80万 台 涡 旋 压 缩 机 。 在 国 内 , 涡

旋 压 缩 机 的 研 发 工 作 开 始 于 18 9 6年 , 目前 广 州 万 涡 旋 压 缩 机 能 够 正 常 工作 的 条 件 就 是 动 涡 盘

宝 电器 集 团公 司 、 州 涡 旋 压 缩 机 实 业 有 限 公 司 、 广

车 空调 涡 旋 压 缩 机 工 业 性 样 机 , 后 日本 国 日立 、 随

功率 小 的 压 缩 机 并 联 ) 。涡 旋 压 缩 机 以 其 自身 的 优 点 被 广 泛 应 用 于制 冷 空 调 领 域 和 其 它 特 殊 领 域

( 涡旋增压机 ) 如 。本 文 就 最 近 几 年 国 内 外有 关 涡 旋 压 缩 机 方 面 的研 究 作 一 总 结 , 预 测 涡 旋 压 缩 并

涡 旋 压 缩 机 原 理 于 10 9 5年 由 法 国 工 程 师 克

涡旋压缩机发展历程、工作原理和技术优势分析全套

涡旋压缩机发展历程、工作原理和技术优势分析全套涡旋压缩机是继往复压缩机、转子压缩机、螺杆压缩机之后的又一种新型高效容积式压缩机,被公认为是技术先进的第三代压缩机。

与同等容量的往复压缩机相比,主要零部件仅为往复式的40%,体积减小40%左右,噪声下降5-8dB,效率提高10%,重量减轻15%,驱动力矩的波动幅度仅为往复式的1/10。

由于涡旋压缩机独特的结构形式和运动规律,使其具有优良的热力性能和力学性能。

①涡旋压缩机的发展历程涡旋机械理论的提出,可以追溯到19世纪末与20世纪初。

1905年法国人1eonCreux以可逆转的涡旋膨胀机为题申请了美国专利;1925年1Nordi申请了涡旋液体泵的专利。

在随后近70年里,涡旋机械都没有得到更深入的研究和发展,其原因主要是由于涡旋机械的关键部件一一涡旋盘涡旋齿型线的加工精度无法得到保证,各种加工手段、工艺设备和检测设备都不能保证高精度涡旋型线的加工与检测。

直到20世纪70年代,由于能源危机以及温室效应的出现,使得对节省能源和环境保护的要求日益高涨,涡旋机械以其效率高、振动噪声小、结构简单和运转平稳等显著优点满足了人们对节能和环保的要求;同时高精度数控加工技术的发展,也为涡旋机械的发展带来了机遇。

1972年,美国ArthurD.1itt1(e简称A.D.1)公司首次采用双伸轴两级压缩的结构,成功开发出了排气压力为17MPa的氨气涡旋压缩机,展现出涡旋机械独特的优点。

把它用在远洋海轮上,并在此基础上与瑞士合作开发了多种工质的涡旋压缩机样机,标志着涡旋压缩机实用化年代的到来,从而揭开了涡旋压缩机大规模产业化的序幕。

1973-1976年间,美国和瑞士先后开发了空气、氮气及氟利昂等介质的涡旋压缩机,从此涡旋压缩机的系列化产品相继出现。

1981年,日本三菱重工推出了用于汽车空调的涡旋压缩机;1982年,三电公司开始批量生产汽车空调涡旋10刘振全主编,《涡旋式流体机械与涡旋压缩机》,机械工业出版社,2009年4月第一版压缩机;1983年,日立公司开发出2~5hp(0.15~3.73kW)的全封闭涡旋压缩机用于单元式空调和柜式空调;松下电器于1990年开始大规模生产小型立式空调涡旋压缩机,又于1992年成功地研究开发了分体式空调卧式涡旋压缩机;丰田公司大批量生产涡旋式汽车空调压缩机用以装备其公司生产的轿车;东芝公司把涡旋压缩机作为新干线高速火车的空调压缩机,成为新干线高技术组合的一部分。

涡旋压缩机型线设计准则及其优选策略

涡旋压缩机型线设计准则及其优选策略

涡旋压缩机是一种常见的离心压缩机,其通过利用涡轮将气体转速加快来压缩气体。

为了保证涡旋压缩机的高效率和可靠性,需要进行型线设计,以满足气体流动的要求。

以下是涡旋压缩机型线设计准则及其优选策略:

1.流道设计准则

涡旋压缩机流道的设计对其性能有着重要影响。

其流道应当满足尽量平缓的进口流道、顺畅的进口与出口过渡、有利的旋涡特性等要求。

此外,需要保证流道内部气体流动稳定,避免发生分离现象。

2.涡轮设计准则

涡轮是涡旋压缩机的核心组件之一,涡轮设计应当满足高效率和高强度的要求。

涡轮的叶片数应当尽量少,叶片形状应当合理,以提高流体动能的转化效率。

此外,涡轮的强度应当足够,避免在高速运转时出现疲劳损伤。

3.叶轮设计准则

叶轮是涡旋压缩机的另一个重要组件,叶轮设计应当满足合理的叶片数和形状、合适的旋涡角等要求。

此外,叶轮的材料选择应当考

虑到其强度和耐腐蚀性等因素。

4.优选策略

为了实现涡旋压缩机性能的优化,可以采用以下优选策略:

(1)结合实际使用需求,选择合适的设计参数,例如流量、压力比等。

(2)借助模拟软件,通过数值模拟和优化设计,寻找最优的涡旋压缩机型线和组件设计方案。

(3)基于实验和试验数据的分析,调整设计参数和组件结构,优化涡旋压缩机的性能和可靠性。

涡旋压缩机的型线设计和优选策略需要结合实际使用需求和先进的设计理念,以提高其性能和可靠性,满足不同的工业应用场景。

压缩机喷气增焓系统的优化设计研究

涡旋式压缩机喷气增焓系统的热力学分析及优化设计研究山东华宇职业技术学院戎卫国1 贾莹21山东华宇职业技术学院,山东德州,2530342山东华宇职业技术学院,山东德州,253034摘要:对涡旋式制冷压缩机喷气增焓系统循环过程进行了热力学分析,指出了影响涡旋式制冷压缩机喷气增焓系统性能的主要因素和影响规律,并对涡旋式制冷压缩机喷气增焓系统的优化设计进行了研究。

关键词: 涡旋式制冷压缩机;喷气增焓;热力学分析;优化设计Abstract:Carry on thermodynamics analysis vs the circular of blew out gas to increase enthalpy system the whirlpool type system air - cooling compressor,Pointed out the main factor and impact law to effect the whirlpool type system air - cooling compressor to blow out gas of increasing the enthalpy system performance。

Combine to turn a design to carry on a search blow out gas to increase enthalpy system vs the whirlpool type system air - cooling compressor of excellent. Keyword :The whirlpool type system air - cooling compressor;Blow out gas to increase enthalpy;The thermodynamics is analytical;Is excellent to turn a design1前言空气源热泵以消耗一定高品质能量为代价,利用环境中的低品质热能供热,实现了能量利用过程的能质匹配,供热量大部分取自室外空气又还给空气,对环境基本没有污染,是一种最有竞争力的节能、环保技术。

电动涡旋压缩机动静涡旋盘轴向配合间隙测量调整技术研究

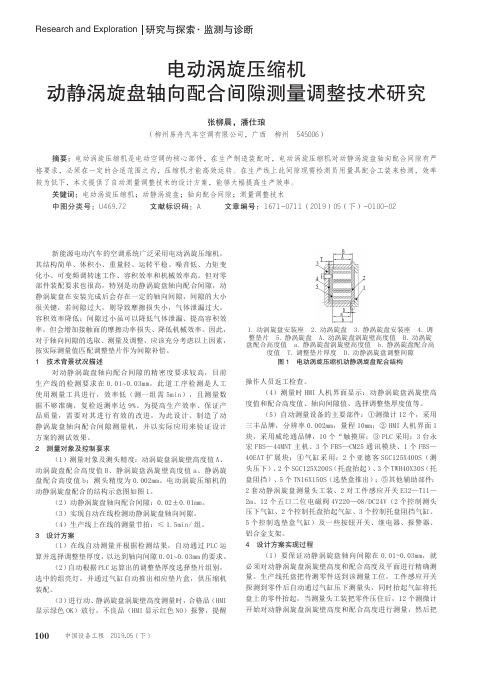

表 1 配合间隙的计算公式 mm

动、静涡旋盘配合高度差(动静涡旋盘轴向间隙测量值): D=(a+b)-(A+B)

动、静涡旋盘高度差:d=a-A(-0.01 ≤ d ≤ E=0.02, 0.01 ≤ E ≤ 0.03)

(1)测量对象及测头精度:动涡旋盘涡旋壁高度值 A、 动涡旋盘配合高度值 B、静涡旋盘涡旋壁高度值 a、静涡旋 盘配合高度值 b;测头精度为 0.002mm。电动涡旋压缩机的 动静涡旋盘配合的结构示意图如图 1。

(2)动静涡旋盘轴向配合间隙:0.02±0.01mm。 (3)实现自动在线检测动静涡旋盘轴向间隙。 (4)生产线上在线的测量节拍:≤ 1.5min/ 组。 3 设计方案 (1)在线自动测量并根据检测结果,自动通过 PLC 运 算并选择调整垫厚度,以达到轴向间隙 0.01~0.03mm 的要求。 (2)自动根据 PLC 运算出的调整垫厚度选择垫片组别, 选中的组亮灯,并通过气缸自动推出相应垫片盒,供压缩机 装配。 (3)进行动、静涡旋盘涡旋壁高度测量时,合格品(HMI 显示绿色 OK)放行,不良品(HMI 显示红色 NO)报警,提醒

关键词:电动涡旋压缩机;动静涡旋盘;轴向配合间隙;测量调整技术 中图分类号:U469.72 文献标识码:A 文章编号:1671-0711(2019)05(下)-0100-02

新能源电动汽车的空调系统广泛采用电动涡旋压缩机, 其结构简单、体积小、重量轻、运转平稳、噪音低、力矩变 化小、可变频调转速工作、容积效率和机械效率高。但对零 部件装配要求也很高,特别是动静涡旋盘轴向配合间隙,动 静涡旋盘在安装完成后会存在一定的轴向间隙,间隙的大小 很关键,若间隙过大,则导致摩擦损失小,气体泄漏过大, 容积效率降低;间隙过小虽可以降低气体泄漏、提高容积效 率,但会增加接触面的摩擦功率损失、降低机械效率。因此, 对于轴向间隙的选取、测量及调整,应该充分考虑以上因素, 按实际测量值匹配调整垫片作为间隙补偿。 1 技术背景状况描述

R410A直流变频涡旋压缩机的优化设计

( 1 . G u a n g z h o u I n s t i t u t e o f R a i l w a y T e c h n o l o g y , G u ng a z h o u , 5 1 0 6 0 0 ;

2 . Hi t a c h i C o mp r e s s o r P r o d u c t s o f G u a n g z h o u C o . , L t d , C o n g h u a , 5 1 0 0 0 0)

第2 7卷第 3 期 2 0 1 3年 6月

Байду номын сангаас

制 冷 与 空 调

Re f r i g e r a t i o n a n d Ai r C o n d i t i o n i n g

V b 1 . 2 7 No . 3 J u n . 2 0 1 3 . 2 6 0 ~2 6 5

基于ANSYS仿真的涡旋压缩机排气阀的优化设计

[3] 姜辉.家用空调滚动转子压缩机舌簧阀工作特性研究[D].广西:广 西大学,2013.

[4] 郭仁宁,李颂.往复式压缩机气阀故障分析与改善措施[J].煤矿机 械,2009:55-56.

[5] 周宜良.活塞式空气压缩机气阀故障分析及改进措施[J].四川化 工,2012:41-44.

引言

涡旋压缩机是一种容积式压缩机,压缩部件由动涡旋盘和定 涡旋盘组成,广泛应用在制冷、空调、热泵、真空泵等领域[1]。由 于涡旋压缩机实际应用时,工况总是处于变化中,内外压比不 一致。涡旋压缩机的排气压力(外压力)Pd与内压缩终了压力 (内压力)Pi不相等时,在第二压缩腔与中心压缩腔相通(对 应的主轴转角为)的瞬时,气体要进行定容积压缩或膨胀,以 使压力由Pi均衡到排气压力Pd,这就产生了附加损失功率[2]。

为满足不同的压缩比,减少过压缩或欠压缩带来的附加功率 损失,可以通过涡旋压缩机用位于定盘上的动态排气阀来调节[3]。 通过ANSYS仿真分析,本文设计并优化了一种排气阀,在保证安 全可靠的前提下,可以有效提升涡旋压缩机变工况性能。

1 理论分析 1.1 排气阀的基本原理分析 ①当内压力比大于外压力比时,就会出现欠压缩时,此时

参考文献 [1] IvlevVI,Misyurin S Y.Calculated and experimental characteristics

of a scroll machine operating in the air motor mode[J].Doklady Physics,2017:42-45.

数值 0.203

30 0.305

30 0.203

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半;º热气除霜的同时可以带回沉积在系统中的冷冻油,便于回油。

因此这种除霜方式特别适用于长距离的分体展示柜系统。

我们采用的热气除霜与传统常用的方法有差别,该系统特点如下:把由压缩机排出的高压热气不经过冷凝器,直接经热力膨胀阀与蒸发器间的旁通送入蒸发器进行除霜。

由于热气在蒸发器除霜后变为制冷剂液体,流向压缩机方向,因此必须安装气液分离器。

我们分别按上述计算值进行试验,试验过程主要通过视液镜观察压缩机油位及展示柜温度变化情况。

试验表明,按上述管道管径及长度连接压缩冷凝机组和展示柜,制冷系统运行24h后,压缩机油位保持正常,并且展示柜温度能够满足要求,这说明上述管径选择方法是正确可行的。

6结论(1)对于分体展示柜制冷系统,当压缩冷凝机组与蒸发器间有较大高差时,为了满足小负荷时回油要求,采用双回气立管设计能取得很好的效果。

(2)随着制冷量的下降,或随着压缩冷凝机组与展示柜间的垂直距离和水平距离的减小,应相应地减小管道直径。

(3)对于管道较长的分体展示柜制冷系统来说,回油的好坏除了与油在制冷剂中的溶解度有关外,主要是由回气管径的选择决定的。

本文给出了高位差分体一拖二展示柜制冷系统管道管径的选择计算方法,并通过试验证明了该方法的可行性,对研究分体一拖多展示柜高位差、长管道的管径选择具有指导作用。

参考文献1Gosney.WB Principles of Refrigeration.Cambrige Un-i versity Press,19822COPELAND压缩冷凝机组产品样本.19963郭庆堂主编.实用制冷工程设计手册.中国建筑工业出版社,1994作者简介:刘占杰,男,30岁,青岛大学制冷与空调教研室讲师,现在上海理工大学攻读博士学位。

通讯地址:200093上海市军工路516号上海理工大学制冷与低温技术研究所。

空调用涡旋压缩机的优化研究*江苏理工大学张立群大连三洋压缩机有限公司刘永波摘要讨论了涡旋压缩机的几个主要结构参数的优化方法,为了提高能效比,对涡旋圈数N、背压孔位置角B、涡旋齿厚t进行了优化并得到了满意的结果。

关键词涡旋压缩机优化能效比1前言涡旋压缩机在原理上具有许多优点,然而要使这些优点真正反映在产品中,则必须有正确合理的设计方案和高精度的加工及严格的装配工艺,其中设计方案是否合理对压缩机的性能影响很大,是开发产品时首先要解决的问题。

压缩机的传统设计方法是经验、半经验方法,费时、费工、效率低,而且最终方案并不是最佳方案,需进一步改进。

而优化设计方法是随着计算机的广泛应用发展起来的一种新型工程设计方法,它以能够正确反映压缩机实际工作过程的数学模型为基础,利用计算机求解,得到压缩机性能参数与各设计变量间的相互关系,再运用适当的寻优方法,借助计算机得出最优的设计方案。

2压缩机工作过程数学模型51Vol.28,No.1,2000FLUID MACHINERY *收稿日期:1999-08-09211 工作过程数学模型工作过程数学模型是优化设计的基础,由热力学模型和动力学模型两部分组成,热力学模型又是动力学模型的基础。

本文首先建立工作过程数学模型,选定控制容积,由能量平衡、质量守恒、M )H 方程,可得热力学模型为一组常微分方程组,按吸气、压缩、排气三个阶段,用四阶龙格-库塔法进行求解,可得数值解。

动力学模型是一组力学方程组,根据热力学模型的计算结果,用迭代法进行求解,可得各种力及力矩的数值解,最后可进一步求出压缩机的功耗、能效比等性能参数。

212 工作过程数学模型的验证本文计算对象为甘肃工业大学涡旋压缩机研究所开发研制的QWR90-3175kW 涡旋压缩机,基本结构参数为:节距p =1612mm ,涡旋齿厚t =316mm ,齿高h =40mm ,涡旋圈数N =2175,背压孔位置角B =50b 。

实验在该所容积式制冷压缩机性能实验台上完成,该实验台经国家压缩机制冷设备质量监督检验测试中心鉴定认可,实验数据准确可靠。

本文采用背压实验验证数学模型,计算背压值与实验值的比较如图1所示。

从图1可见,在压缩机允许工作压力范围内,本文数学模型可以很好地模拟压缩机实际工作状态。

图1P d .排气压力;P b .背压力3 优化设计311 设计变量涡旋压缩机可通过优化设计来确定的设计参数很多,本文选取几个主要参数进行优化。

通过对工作过程数学模型的求解及分析可知,涡旋圈数N 、背压孔位置角B 、涡旋齿厚t 对压缩机的性能有很大影响,故本文在保持样机其它结构参数不变的条件下,选取N 、B 、t(见图2)为设计变量,进行优化设计,设计变量的向量形式为:X =[x 1,x 2,x 3]T =[N ,t,B ]T图2312 目标函数的构造目标函数是评价不同设计方案的准则,使目标函数最小的设计方案即为最优方案,相应所得即为最优变量值。

评价压缩机好坏的准则可以是运行寿命、运行费用、噪声、能效比等,可以选择其中的一个或多个指标的组合体作为优化设计的目标函数。

能效比是评价制冷压缩机性能高、低的主要指标,能效比的定义为:EER =制冷量(W )/输入功率(W )EER 的值可通过求解工作过程数学模型得到,由于任何优化问题都可以归结为求最小值的问题,且本文旨在设计高效率、低能耗的压缩机,所以采用能效比的倒数为优化设计的目标函数,即:目标函数F (X )=输入功率(W )/制冷量(W )313 约束条件的确定(1)对于空调压缩机的优化设计,首先要保证制冷量基本不变,故有Q =Q c 。

Q c =Q s (2N -1)P p (p -2t)h G v Q 0式中 Q s )))吸气密度G v )))容积效率Q 0)))单位质量制冷量本文为了减少迭代次数、加快收敛速度,适当放宽了这一条件,故得约束:Q c [Q [1102Q c(2)涡旋圈数N 过大会产生过压缩损失,过小会产生欠压缩损失,参考国内外样机,选定约束:215[N [3(3)涡旋齿厚t 在加工时影响涡旋盘刚度,工作时影响径向泄漏及整机的体积与重量,综合考虑选定约束:215[t [5(4)背压孔的位置角B 决定了背压孔的连通起始角B 1和结束角B 2,当B 1<0时,背压腔与吸气52流 体 机 械 2000年1月腔直接连通,造成工质向吸气腔泄漏、容积效率降低,故选定约束:B1>0此式为隐约束。

(5)为保证加工刀具的刚度,参考国内外经验,建立如下约束:2[h/D[6式中D)))刀具直径314优化设计的数学模型由于各变量具有不同的物理意义,变量的数量级和变化范围也不一致,因此要对变量进行无量纲化的尺度变换,使它们的数值变化范围处于相差不大的数量级中,不致在运算时产生严重的舍入误差。

通过尺度变换,在一定程度上还可以改善目标函数的性态,使优化计算的收敛速度和数值稳定性得以提高,尺度变换如下:x i c=x i/x i0i=1,2,3式中x i0)))各设计变量的初始值为使约束函数具有相同的数量级并使每个约束条件都得到较快的满足,对约束条件也要进行尺度变换。

G1(X)=1-N/215[0G2(X)=N/3-1[0G3(X)=1-t/215[0G4(X)=t/5-1[0G5(X)=1-(h/D)/2[0G6(X)=(h/D)/6-1[0G7(X)=-B1<0G8(X)=Q/Q c+1[0G9(X)=Q/Q c-1102[0最后得到优化设计的数学模型为:在满足约束的条件下,求设计变量X=(x1,x2,x3)T,使F(X) =1/EE R的值最小。

315优化方法目标函数和设计变量之间是一种很复杂的关系,由于无法得到显式的表达式,故不能求得目标函数的导数,而且每求得一组设计变量所对应的目标函数,都要求解工作过程数学模型的数值解,计算量很大,这就要求所采用的优化方法既不需计算目标函数的导数,又要尽可能减少计算目标函数的次数。

本文采用序贯加权因子法,简称SWIFT法,这种方法是将无约束的单纯形法和有约束的惩罚函数法相结合,每次迭代用单纯形法求惩罚函数的极小值,而惩罚因子由前一次迭代的结果得出,由于用前次顶点的信息合理地确定了下次顶点的惩罚因子,从而加快了收敛速度,这种方法计算目标函数的次数较少,减少了优化计算的时间。

316优化结果及分析一般情况下,只有当目标函数是凸函数、约束区域是凸集时才能确保得到与初始点选择无关的全局最优解,收敛于一组最优的设计变量,否则只能得到局部最优解。

目标函数的性态十分复杂,在可行域内具有多个极小值点,所得的解往往是局部最优解,它与初始变量的选取有很大关系,为了尽可能得到全局最优解,本文在优化时选取了不同的初始变量,得到多个局部最优解,从中加以比较,可得较为理想的结果。

从表1中可以看出,方案2为最佳方案,能效比为219,比优化前的2178提高了413%,得压缩机最优参数为:p=1612mm,t= 3182mm、N=21723、B=4518、h=40mm,优化后减少了涡旋圈数,不但提高了能效比,而且减小涡盘直径及整机体积,壁厚t的增加可以提高涡齿的刚度、减小加工及工作时的变形,虽然较大的涡厚会使涡盘直径增大,但与N的减小作用相综合,结果使整机的体积变化不大,因此建议根据优化所得最佳方案对样机进行改进。

表1优化计算结果序号初始值优化值N t B N t B目标函数1/EER 12185318602174641125312013571 22175316402172331824518013447 3216415702174141233916013550 42154302175416137150135484结论(1)以能效比为目标函数,对涡旋压缩机的主要结构参数进行了优化,优化后的机器性能有了较大的提高。

(2)对优化结果进行了分析,对样机提出了改进意见:适当减小N、B并增大t。

作者简介:张立群,男,29岁,在读博士研究生。

通讯地址: 212013江苏镇江市江苏理工大学流体机械研究所。

53Vol.28,No.1,2000FLUID MACHINERY。