在零件的参数优化设计中的数学建模(1)

优化设计的数学模型

优化设计的应用

生产计划优化

生产计划优化

通过数学模型,对生产计划进行优化,以最小化成本、最大化利润为目标,制定最优的生产计划 。

生产调度优化

利用数学模型对生产调度进行优化,以提高生产效率、减少生产成本、缩短生产周期。

资源分配优化

通过数学模型对资源进行合理分配,以最大化资源利用率、最小化资源浪费为目标,实现资源的 最优配置。

总结词

生产计划优化是利用数学模型对生产过程中的资源、时间和成本进行合理配置, 以提高生产效率和降低成本。

详细描述

生产计划优化案例包括对生产流程、生产计划、生产调度等方面的优化。通过 建立数学模型,对生产计划进行优化,可以减少生产过程中的浪费,提高生产 效率,降低生产成本。

物流优化案例

总结词

物流优化是利用数学模型对物流运输过程中的路线、时间和 成本进行合理规划,以提高物流效率和降低物流成本。

线性规划

线性规划是数学优化技术中的一 种,它通过找到一组变量的最优 组合,使得一个线性目标函数达

到最大或最小值。

线性规划问题通常表示为在一组 线性不等式约束下最大化或最小

化一个线性目标函数。

线性规划问题可以通过使用单纯 形法、对偶理论等算法进行求解。

非线性规划

非线性规划是数学优化技术中的一种, 它通过找到一组变量的最优组合,使 得一个非线性目标函数达到最大或最 小值。

04

优化算法的进展

遗传算法

1

遗传算法是一种模拟生物进化过程的优化算法, 通过选择、交叉和变异等操作,寻找问题的最优 解。

2

遗传算法适用于解决大规模、多变量和非线性优 化问题,尤其在组合优化、机器学习、数据挖掘 等领域有广泛应用。

3

机械优化设计数学模型

机械优化设计数学模型机械优化设计数学模型是一种用于解决机械设计问题的数学工具。

通过建立数学模型,可以对机械系统的设计进行分析、优化和预测。

在机械设计中,通过数学模型可以量化设计指标,如机械性能、成本、可靠性等,从而帮助设计师作出更好的决策。

最优化方法是机械优化设计中最常用的方法之一、最优化是寻找一个使得目标函数取得最小值或最大值的变量值的过程。

在机械设计中,目标函数通常是与设计指标相关的性能指标,如机械结构的强度、刚度、重量等。

通过最优化方法,可以找到满足设计要求的最佳设计。

约束优化方法是在设计中考虑约束条件的一种方法。

约束条件通常是与设计指标相关的限制条件,如材料的强度、尺寸的限制等。

在机械设计中,约束条件往往是不可或缺的,设计师需要在满足约束条件的前提下,尽量优化设计。

数值模拟方法是通过建立数学模型,应用数值方法进行求解的一种方法。

数值模拟方法不仅可以对机械系统的性能进行估计,还可以通过改变参数进行优化设计。

数值模拟方法在机械设计中的应用非常广泛,如有限元分析、多体动力学分析等。

除了最优化方法、约束优化方法和数值模拟方法,还有其他一些数学方法可以用于机械优化设计。

如统计学方法、灵敏度分析、优化算法等。

这些方法在机械设计中的应用可以根据具体问题进行选择和组合使用。

总之,机械优化设计数学模型是一种重要的工具,可以帮助设计师分析、优化和预测机械设计。

通过建立数学模型,并应用适当的数学方法,可以使机械系统达到更好的性能、成本和可靠性。

机械优化设计数学模型的建立和应用需要设计师具备一定的数学基础和工程经验,同时也需要合理的设计目标和约束条件,才能得到满意的设计结果。

数学建模零件的参数设计

零件的参数设计

摘要

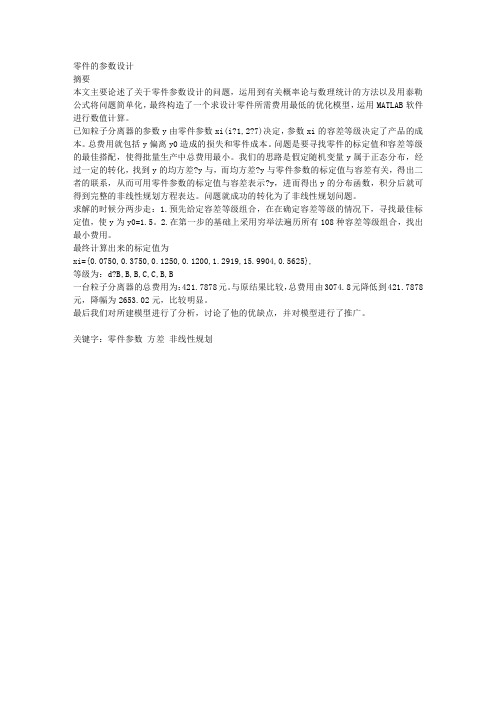

本文主要论述了关于零件参数设计的问题,运用到有关概率论与数理统计的方法以及用泰勒公式将问题简单化,最终构造了一个求设计零件所需费用最低的优化模型,运用MATLAB软件进行数值计算。

已知粒子分离器的参数y由零件参数xi(i?1,2?7)决定,参数xi的容差等级决定了产品的成本。

总费用就包括y偏离y0造成的损失和零件成本。

问题是要寻找零件的标定值和容差等级的最佳搭配,使得批量生产中总费用最小。

我们的思路是假定随机变量y属于正态分布,经过一定的转化,找到y的均方差?y与,而均方差?y与零件参数的标定值与容差有关,得出二者的联系,从而可用零件参数的标定值与容差表示?y,进而得出y的分布函数,积分后就可得到完整的非线性规划方程表达。

问题就成功的转化为了非线性规划问题。

求解的时候分两步走:1.预先给定容差等级组合,在在确定容差等级的情况下,寻找最佳标定值,使y为y0=1.5。

2.在第一步的基础上采用穷举法遍历所有108种容差等级组合,找出最小费用。

最终计算出来的标定值为

xi={0.0750,0.3750,0.1250,0.1200,1.2919,15.9904,0.5625},

等级为:d?B,B,B,C,C,B,B

一台粒子分离器的总费用为:421.7878元。

与原结果比较,总费用由3074.8元降低到421.7878元,降幅为2653.02元,比较明显。

最后我们对所建模型进行了分析,讨论了他的优缺点,并对模型进行了推广。

关键字:零件参数方差非线性规划。

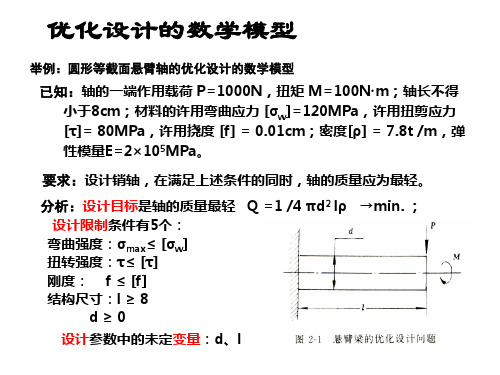

优化设计的数学模型

—— —— —— —— —— —— ——

机械优化设计数学模型的一般形式: 机械优化设计数学模型的一般形式: 数学模型的一般形式 设 X =[x1,x2 ,…,xn]T ,x min. f(x) = f(x1, x2 ,…,xn ) ,x X∈Rn 不等式约束) (不等式约束) 1,2,…,m s.t. gu(x) ≤ 0 u = 1,2, ,m 等式约束) 1,2,…, hv(x) = 0 v = 1,2, , p< n (等式约束

* X 是极小点。 2) = (1,1,−

x1 =, 1

* 。

, x2 = 1

代入原函数,得函数的极小 x = −2

3

f (X ) = 0

例2-3 MATLAB 2-3 MATLAB实现,用M文件求函数的极值点: M

%例2-3 求函数的极值 syms x1 x2 x3 %定义函数f中的符号变量 f=2*x1^2+5*x2^2+x3^2+2*x2*x3+2*x1*x3-6*x2+3; %函数f的表达式 disp( '函数f的表达式:' ) pretty(simplify(f)); %按数学形式显示函数f latex(f); %符号表达式按LaTeX格式输 出 %计算函数的1阶偏导数

解:在MATLAB命令窗口输入主函数

syms t f=t^4-t^2-2*t+5; [x1,x2]=minJT(f,0,0.1)

第3章 一维搜索方法与MATLAB实现

各阶主子式的值为

a11 = 4 > 0

a11 a12

a12 4 0 = = 40 > 0 a22 0 10

a11 a12 a21 a22 a31 a32

数学建模零件参数的优化设计

数学建模零件参数的优化设计Company number【1089WT-1898YT-1W8CB-9UUT-92108】零件参数的优化设计摘要本文建立了一个非线性多变量优化模型。

已知粒子分离器的参数y由零件参数)72,1(=ixi 决定,参数ix的容差等级决定了产品的成本。

总费用就包括y偏离y造成的损失和零件成本。

问题是要寻找零件的标定值和容差等级的最佳搭配,使得批量生产中总费用最小。

我们将问题的解决分成了两个步骤:1.预先给定容差等级组合,在确定容差等级的情况下,寻找最佳标定值。

2.采用穷举法遍历所有容差等级组合,寻找最佳组合,使得在某个标定值下,总费用最小。

在第二步中,由于容差等级组合固定为108种,所以只要在第一步的基础上,遍历所有容差等级组合即可。

但是,这就要求,在第一步的求解中,需要一个最佳的模型使得求解效率尽可能的要高,只有这样才能尽量节省计算时间。

经过对模型以及matlab代码的综合优化,最终程序运行时间仅为秒。

最终计算出的各个零件的标定值为:ix={,,,,,,},等级为:BBCCBBBd,,,,,,=一台粒子分离器的总费用为:元与原结果相比较,总费用由(元/个)降低到(元/个),降幅为%,结果是令人满意的。

为了检验结果的正确性,我们用计算机产生随机数的方式对模型的最优解进行模拟检验,模拟结果与模型求解的结果基本吻合。

最后,我们还对模型进行了误差分析,给出了改进方向,使得模型更容易推广。

关键字:零件参数 非线性规划 期望 方差一、问题重述一件产品由若干零件组装而成,标志产品性能的某个参数取决于这些零件的参数。

零件参数包括标定值和容差两部分。

进行成批生产时,标定值表示一批零件该参数的平均值,容差则给出了参数偏离其标定值的容许范围。

若将零件参数视为随机变量,则标定值代表期望值,在生产部门无特殊要求时,容差通常规定为均方差的3倍。

进行零件参数设计,就是要确定其标定值和容差。

这时要考虑两方面因素:一是当各零件组装成产品时,如果产品参数偏离预先设定的目标值,就会造成质量损失,偏离越大,损失越大;二是零件容差的大小决定了其制造成本,容差设计得越小,成本越高。

优化设计数学建模

一、问题重述1、利用优化设计相关理论计算法,对某设计问题做优化设计。

要求如下:①列出优化数学模型;②选择所用优化算法;③画出程序框图;④程序编写;⑤程序调试运算结果。

现根据以上条件,结合生活实际,准备以铁板为材料设计一鱼缸,为了能使鱼儿有更大的生存空间,要求鱼缸容积最大。

现有边长为5米长的方形铁板,预备在四个角减去四个相等的方形面积,用以制成方形鱼缸,如何减能使鱼缸的容积最大。

二、问题分析2.1、对于此问题,我采用的数学模型包括三部分,即设计变量、目标函数和约束条件。

模型如下:其中,设裁去铁块的边长为:x(0<x<2.5)则鱼缸的容积可表示成函数:y=-x*(5-2*x)^2上述问题则可以描述为:求变量:x使函数:min y=-x*(5-2*x)^2(前加有”负”号,,故所求最大容积为最小y值)...........................................................................(1*)约束条件:0<x<2.5(保证能够做成鱼缸)2.2、本模型采用无约束优化数学模型,运用一位搜索中的0.618法进行最优值求解,通过Visio软件制作流程图,结合MATLAB软件进行编程(因C语言编程多次调试没能成功),plot函数进行绘图分析,最终成功的调试得出运算结果。

三、程序框图四、程序编写及函数图像4.1求极值所用程序如下:function q=line_s(a,b)N=10000;r=0.01;a=0;b=1.5;for k=1:N;v=a+0.382*(b-a);u=a+0.618*(b-a);fv=-25*v+20*v^2-4*v^3;fu=-25*u+20*u^2-4*u^3;if fv>fuif b-v<=rufubreak;elsea=v;v=u;u=a+0.618*(b-a);endelseif u-a<=rv-fvbreak;elseb=u;u=v;v=a+0.382*(b-a);endk=k+1endend4.2 函数曲线图程序如下:如下曲线所得y值为负,前面(1*)已作解释。

零件参数设计的数学模型

具体计算程序的流程图如下: 1:固定一组容差(Yi)等级,用7个for循环列出可行域内的xi; 2: 利用软件现成求导函数,求出y在这一组xi下,对xi求偏导的值 g(xi)。

3: 偏导f(xi)与三分之一容差1/3*Yi对应相乘,再求和,得到 y 4: 带入目标函数,求出W. 5: 重复循环,不断比较W,待循环完,得出一优W和xi; 6: 在较优xi基础上,改变Yi,经过循环迭代得出最优值。 当然,这样仍较复杂,我们可队程序作部分优化,如必要的判断 语句提早提前,以减少循环次数和计算量。 经过计算得出下列一组最优值: p1=16.52%,p2=0.01% X T =(0.075,0,375,0.125,0.113,1.1716,20,0.5725) GT =[B,B,B,C,C,B,B] W=42.12万元

由以上可知y由Xi的标定值和容差两方面决定,在此我们可估计 y~N( y x , i ),为更确认一些我们选取1000多个随机点来作出y的直方 图,来观察y的分布:

结合题意我们建立目标函数:

产品总费用=零件总成本+次品损失费+ 废品损失费 即 7 min w Ci 1000* p1 9000* p2

标定植取值范围

X1 X2 X3 X4 X5 X6

[0.075,0.125] [0.225,0.375] [0.075,0.125] [0.075,0.125] [1.125,1.875] [12,20]

x7

[0.5625,0.935]

C 等 / 20 20 50 50 10 /

B等

25 50 50 100 / 25 25

问题分析

要求的问题是使总费用最低,而总费用包括各 零件成本及次,废品损失费,综合考虑两种问 题可归纳为总费用的非线形优化问题。 由于待优化的目标函数复杂,无法利用其解析 性求最优解,故可考虑用直接全局搜索法或随 机试验点法. 从生产实际考虑,本问题对解的精确度要求很 高,但是对求解的实时性无明确要求,我们认为, 只要求解时间不是太长,都是可以接受的.

机械优化设计数学模型

10

1.2优化设计的数学模型

1.2.1机械设计中优知: P=1000 N M=100 N-m [f ]=0.01 cm [ w ] 120 MPa [ ] 80 MPa

E 2 105 MPa

圆形销轴 P

d

M

l

11

7.8 t

m

3

, 轴长不小于 8cm

设计变量可用一个列阵来表示,如:上节中 例1.的设计变量可表示为:

x1 d X [ x1 , x 2 ]T x 2 l ①设计变量的一般表达式

x1 x X 2 [ x1 , x 2 x n ]T xn

设计变量(代表某一设计方案)→ “ 设计矢量”

22

“设计方案→设计矢量→设计点”一一对应的

④设计空间

— 设计点的集合(由各设计变量的坐标轴 所描述的空间)

工程中的设计空间属于 实欧氏空间

R n — n维实欧氏空间

23

当矢量X中的各个分量 xi (i 1,2n)都是实数 决定了 n X R 中的一个点 变量时, 用集合概 念可写成:

H 2 [ H 2 ]

1 40796 2 2 620 m Z1 b

㈢ 不根切条件:

Z1 17

b 1.2 ㈣ 齿宽系数的要求: d m Z1

综上,这是一个在满足㈠、㈡、㈢、㈣式的 条件下,合理选择Z1和m、b,使直齿圆柱齿轮副

体积最小的问题

18

总 结:

一个机械优化问题包含的内容: ①追求的设计目标 → “目标函数” ②需求解的一组独立参数 →“设计变量” ③设计变量必须满足若干限制条件 →“设计约束”

绪 论

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

11500 001 11500 001 11499 994 11500 001 11500 001 11499 993 11500 001 11499 999

01075 01325 01125 0109 0109 011 01105 0112

01225 01075 01075 11875 01225 01075 013 0133 01345 0109 1186 114 1174 1177

煤 矿 机 械 2004 年第 1 期 ・10 ・

文章编号 :100320794 (2004) 0120010203

在零件的参数优化设计中的数学建模

吴新烨 , 徐学林

( 中南林学院 , 湖南 株洲 412006)

摘 要 : 零件参数的选取是一个最优化问题 。假定产品与零件的参数为正态分布的随机变 量 ,在此基础上 ,以零件的标定值和容差为决策函数 ,以产品的总费用为目标函数构造一个非线性 规划的模型 。首先 ,用计算机程序选择适当的零件标定值使产品参数的平均值达到标定值 ,然后 , 再用计算机程序对容差的选取方式逐步尝试 ,选择最优的容差方式使得总费用最小 。 关键词 : 数学模型 ; 零件参数 ; 优化设计 中图号 : O14114

= 011 , x5 = 115 , x6 = 16 , x7 = 0175 ; 容差均取最便宜

在工业生产中 , 标志产品性能的某个参数是取 决于零件的定值与容差 。进行零件参数的设计 , 就

等级 。

2004 年第 1 期 在零件的参数优化设计中的数学建模 — — — 吴新烨 ,等 ・1 1 ・

( 1)

~ rx7 的选取方式不是很多 。利用计算机编制程序 , 对各种容差选取方式逐一尝试 , 求得 M min 。取得

Mmin 的 rx1 ~ rx7 可认为是最佳容差选取方式 。 3 14 模型结果分析与评价

由正态分布的基本性质知 y = f ( x1 , x2 , x3 , x4 ,

x5 , x6 , x7 ) ,即产品参数的平均值由零件的标定值决

零件的成本Π 元

C等 B等 A等

—

20 20 50 50 10

25 50 50 100

— —

200 500

—

25 25

—

100 100

图1 数学建模过程 Fig. 1 Processing of creating maths model

x7

—

3 实例应用 3 11 问题的提出

现进行批量生产 ,每批 1 000 个 。原设计中 7 个 零件参数标定值为 : x1 = 011 , x2 = 013 , x3 = 011 , x4

x1 ~ x7 ,使 y = y0 = 1150 ,即

根据上述的概率密度函数 , 计算 M Z ( 包括次品 损失 M Za 与废品损失 M Zb ) 。 求 M min 的过程是个非线性规划过程 。考虑到

M 与产品容差 ( rx1 ~ rx7 ) 的函数关系很复杂 , 而 rx1

y = f ( x1 , x2 , …, x7 ) = y0 = 1150

表3 最终结果

Tab. 3 Result of final

rx

1

01075 01075

0124 013

0109 01105

01075 0112 011

1156 11215 11375

13 12 16 13 16 12 15 15

01757 5 01907 5 01687 5 01757 5 01562 5 01812 5 01787 5 01817 5

1 - 2162[ 1 - 0136 (

]

115

(

x4 116 ) x2

y 的目标值 ( 记作 y0 ) 为 1150 。当 y 偏离 ± 011

时 ,产品为次品 ; 质量损失为 1 000 元 。当 y 偏离 ± 013 时 ,产品为废品 ; 质量损失为 9 000 元 。 零件参数的标定值有 3 个容差 : A 、 B、 C 3 个等 级 ,用与标定值的相对值表示 , A 等为 ± 1 % , B 等为 ± 5 % , C 等为 ± 10 % 。7 个零件参数标定值的容许 范围及不同容差等级零件的成本如表 1 所示。

0105 0105 0105 0105 0105 0105 0105 0105

0105 0105 0105 0105 0105 0105 0105 0105

0105 0105 0105 0105 0105 0105 0105 0105

011 011 011 011 011 011 011 011

011 011 011 011 011 011 011 011

表1 零件的成本

Tab. 1 Cost of details

零件参数

x1 x2 x3 x4 x5 x6

标定值容许范围

[ 01075 ,01125 ] [ 01225 ,01375 ] [ 01075 ,01125 ] [ 01075 ,01125 ] [ 11125 ,11875 ] [ 12120 ] [ 01562 5 ,01935 ]

01075 01125 01105 01105 0109 0109

rx

2

rx

3

rx

4

rx

5

rx

6

rx

7

MminΠ 元

讨论零件参数容差 x1 ~ x7 的选取方式 ,使总费 用 M 最小 。 现引进目标函数总费用 M 对 rx1 ~ rx7 的选取进 行优化 。目标总费用

M = ML + M Z

1 前言

文献标识码 : A 是要确定其标定值和容差 。此时得考虑 2 个因数 : 一是零件组装成产品时 , 若产品参数偏离预先设定 的目标值 ,就会造成质量损失 ,二是零件的容差大小 决定了其制造成本 。 某粒子分离器的一个参数 y 是由 7 个零件的参 数 ( 记作 x1 , x2 , …, x7 ) 决定的 。其经验公式

0105 0105 0105 0105 0105 0105 0105 0105

0105 0105 0105 0105 0105 0105 0105 0105

459 144 443 354 435 671 483 474 484 070 459 922 461 096 464 348

式中 ML — — — 零件成本 ; MZ — — — 质量损失 。 优化目标 M 取最小值 Mmin 。

3 13 模型i =1

∑( 5 x x r

i

5y

i x

i

)2

又知 δ y =

ry

3

由于 x1 ~ x7 呈正态分布 , 且 x1 ~ x7 为独立变 量 ,由一般的概率论知识可知 y = f ( x1 , x2 , …, x7 ) 也为正态分布 ,且 y = 1150 ,故 y 的概率密度

煤 矿 机 械 2004 年第 1 期 ・12 ・

文章编号 :100320794 (2004) 0120012204

带式输送机传动滚筒的有限元分析及其优化设计

陈清华 , 潘地林

( 安徽理工大学 , 安徽 淮南 232001)

3 12 问题的分析与假设

对于符合式 ( 1 ) 的 x1 ~ x7 , 由误差传递公式得 知

7

该问题是一定约束条件下的最优化问题 , 经分 析题意 ,拟建立以总费用为目标函数的非线性规划 模型 。总费用由零件成本与质量损失两部分构成。 零件成本由简单的线性代数式确定 , 而质量损失则 是涉及概率分布的非线性函数。在此 , 针对实际情 况 ,做出如下的假设 : ( 1) 成批生产时 ,零件参数视为随机变量且以标 定值为中心呈正态分布 , 由误差原理 , 产品参数 y 也遵循正态分布 。 ( 2) 容差规定为均方差 ( 标准误差) 的 3 倍 。

度为 15 mm 的阻燃橡胶 。 2 有限元建模 传动滚筒按承载能力分轻型 、 中型和重型 3 种 。 本例为重型传动滚筒 ,滚筒结构采用铸焊结构 ,即轮 辐与轮毂铸成一体组成铸造接盘 , 然后与筒体焊接 此模型设计时遵循了参数传递的思想 , 即零件 的参数传递给产品参数 。故此模型在更广的范围内 对系统设计有帮助 。 此模型有较强的应用价值 。工程中往往因为某 1 个零件的选取不当 ,而影响产品的参数 , 使可靠性 降低 ,造成极大浪费 。所以需考虑零件造价和可靠 性 ,努力使产品设计最优 。

y = 174142 ( x1 x3 )( ) 0185 × x5 x2 - x 1 x4 ) x2 x6 x7

- 0165

工程设计中 , 设计者都力求寻求一组合理的设 计参数 ,以使得由这组设计参数确定的设计方案既 满足各种设计要求 ,又使其技术经济指标达到最佳 , 即实现最优化设计 。进行最优化设计时 , 首先必须 将实际问题加以数学描述 , 形成一组由数学表达式 组成的数学模型 , 然后选择一种最优化数值计算方 法和计算机程序 ,在计算机上运算求解数学模型 ,得 到一组最佳的设计参数 ,即设计的最优解 。 2 数学建模 数学建模是用数学的语言和方法 , 通过抽象 、 简化建立近似刻划并 “解决”实际问题的一种强有 力的数学工具 。数学建模最重要特点就是要接受实 践检验 、多次修改模型渐趋完善的过程 , 如图 1 所 示。

定 。为了减少产品的次品率及废品率 , 首先应当使

y 尽可能接近或达到目标值 y0 , 利用 C 语言编制程

( 1) 模型结果分析

序以若干组步长对 x1 ~ x7 逐步搜索 ,结果如表 2 所 示。

搜索结果

Tab. 2 Result of searching

x1 x2 x3 x4 x5 x6 x7 y

1 引言

文献标识码 : A 力 603 150 N 。其中接盘材料为 ZG230 — 450 ,筒皮为