优化设计的数学模型及基本要素

优化设计作业

作业1. 阐述优化设计数学模型的三要素。

写出一般形式的数学模型。

答:建立最优化问题数学模型的三要素:(1)决策变量和参数。

决策变量是由数学模型的解确定的未知数。

参数表示系统的控制变量,有确定性的也有随机性的。

(2)约束或限制条件。

由于现实系统的客观物质条件限制,模型必须包括把决策变量限制在它们可行值之内的约束条件,而这通常是用约束的数学函数形式来表示的。

(3)目标函数。

这是作为系统决策变量的一个数学函数来衡量系统的效率,即系统追求的目标。

2. 阐述设计可行域和不可行域的基本概念答:约束对设计点在设计空间的活动范围有所限制。

凡满足所有约束条件的设计点,它在设计空间中的可能活动范围,称可行设计区域(可行域)。

不能满足所有约束条件的设计空间便是不可行设计区域(不可行域)。

3、无约束局部最优解的必要条件?答: (1)一元函数(即单变量函数) 极值点存在的必要条件如果函数f (x )的一阶导数f’(x )存在的话,则欲使x *为极值点的必要条件为: f’(x *)=0但使f’(x *)=0的点并不一定部是极值点;使函数f (x )的一阶导数f’(x )=0的点称为函数f (x )的驻点;极值点(对存在导数的函数)必为驻点,但驻点不一定是极值点。

至于驻点是否为极值点可以通过二阶导数f’’(x )=0来判断。

(2)n 元函数在定义域内极值点X *存在的必要条件为即对每一个变量的一阶偏导数值必须为零,或者说梯度为零(n 维零向量)。

▽f (X*)=0是多元函数极值点存在的必要条件,而并非充分条件;满足▽f (X*)=0的点X *称为驻点,至于驻点是否为极值点,尚须通过二阶偏导数矩阵来判断。

3. 阐述约束优化问题最优解的K-T 条件。

答:K-T 条件可阐述为:如果X (k)是一个局部极小点,则该点的目标函数梯度▽f (X (k))可表示成该点诸约束面梯度为▽g u (X (k))、▽h v (X (k))的如下线性组合:()()()()0****21=⎥⎦⎤⎢⎣⎡∂∂∂∂∂∂=∇T n x X f x X f x X f X f式中:q —在X (k)点的不等式约束面数;j —在X (k)点的等式约束面数;λu (u =1,2,…q )、μv (v =1,2,…j )——非负值的乘子,亦称拉格朗日乘子。

机械优化设计复习总结

1.优化设计问题的求解方法:解析解法和数值近似解法。

解析解法是指优化对象用数学方程(数学模型)描述,用数学解析方法的求解方法.解析法的局限性:数学描述复杂,不便于或不可能用解析方法求解。

数值解法:优化对象无法用数学方程描述,只能通过大量的试验数据或拟合方法构造近似函数式,求其优化解;以数学原理为指导,通过试验逐步改进得到优化解。

数值解法可用于复杂函数的优化解,也可用于没有数学解析表达式的优化问题.但不能把所有设计参数都完全考虑并表达,只是一个近似的数学描述。

数值解法的基本思路:先确定极小点所在的搜索区间,然后根据区间消去原理不断缩小此区间,从而获得极小点的数值近似解。

2.优化的数学模型包含的三个基本要素:设计变量、约束条件(等式约束和不等式约束)、目标函数(一般使得目标函数达到极小值)。

3.机械优化设计中,两类设计方法:优化准则法和数学规划法。

优化准则法:(为一对角矩阵)数学规划法:(分别为适当步长\某一搜索方向——数学规划法的核心)4.机械优化设计问题一般是非线性规划问题,实质上是多元非线性函数的极小化问题。

重点知识点:等式约束优化问题的极值问题和不等式约束优化问题的极值条件.5.对于二元以上的函数,方向导数为某一方向的偏导数。

函数沿某一方向的方向导数等于函数在该点处的梯度与这一方向单位向量的内积。

梯度方向是函数值变化最快的方向(最速上升方向),建议用单位向量表示,而梯度的模是函数变化率的最大值。

6.多元函数的泰勒展开。

海赛矩阵:=(对称方阵)7.极值条件是指目标函数取得极小值时极值点应满足的条件.某点取得极值,在此点函数的一阶导数为零,极值点的必要条件:极值点必在驻点处取得.用函数的二阶倒数来检验驻点是否为极值点。

二阶倒数大于零,取得极小值。

二阶导数等于零时,判断开始不为零的导数阶数如果是偶次,则为极值点,奇次则为拐点。

二元函数在某点取得极值的充分条件是在该点出的海赛矩阵正定。

极值点反映函数在某点附近的局部性质。

优化设计第2章 优化设计

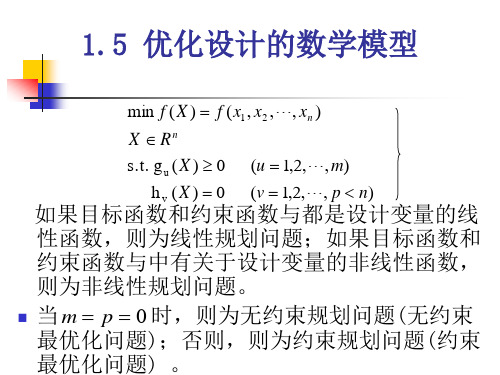

(2-1)

, xn )

f ( X ) f ( x1, x2 ,

gu ( X ) 0

hv ( X ) 0

(2-2)

, m)

, p n)

(u 1, 2,

(v 1, 2,

其中, gu ( X ) 0 称为不等式约束条件,hv ( X ) 0 称为等式约束条件。

(a)问题的立体图

(b)设计空间关系图

图2-6 二维优化问题的几何解

■数值迭代法 :完全是依赖于计算机的 数值计算特点 而产生的,

它是具有一定逻辑结构并按一定格式反复迭代计算,逐步逼近优化问 题最优解的一种方法。采用数值迭代法可以求解各种优化问题。 1. 数值迭代法的迭代格式 数值迭代法的基本思想:搜索、迭代、逼近。 为了求得目标函数 f ( X ) 的极小点 X * ,其迭代过程如下: ①在设计空间给出一初始迭代点

■图解法:就是直接用作图的方法来求解优化问题,通过画出目

标函数和约束函数的图形,求出最优解。

此法的特点是简单直观,但仅限于n≤2的低维优化问题的求解。

图2-6 所示--为采用图解法来求解如下二维优化问题:

min f(X) = x12+x22-4x1+4 s.t. g1(X) = x2-x1-2≤0 g2(X) = x12-x2+1≤0 g3(X) = -x1≤0 g4(X) = -x2≤0

Fl 3 64Fl 3 f f 3EJ 3Ed 4

max

Fl w 0.1d 3

T 0.2d 3

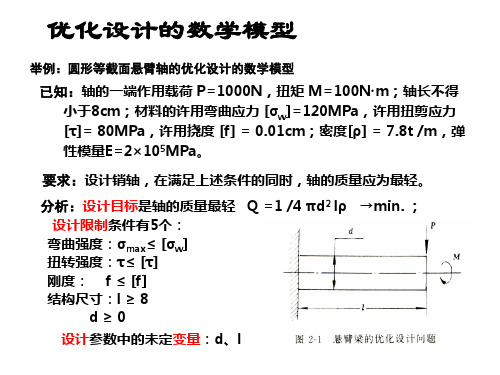

③结构尺寸边界条件: l lmin 8 cm 将题意的有关已知数值代入,按优化数学模型的规范形式,可归纳为 如下数学模型:

优化设计的数学模型

优化设计的应用

生产计划优化

生产计划优化

通过数学模型,对生产计划进行优化,以最小化成本、最大化利润为目标,制定最优的生产计划 。

生产调度优化

利用数学模型对生产调度进行优化,以提高生产效率、减少生产成本、缩短生产周期。

资源分配优化

通过数学模型对资源进行合理分配,以最大化资源利用率、最小化资源浪费为目标,实现资源的 最优配置。

总结词

生产计划优化是利用数学模型对生产过程中的资源、时间和成本进行合理配置, 以提高生产效率和降低成本。

详细描述

生产计划优化案例包括对生产流程、生产计划、生产调度等方面的优化。通过 建立数学模型,对生产计划进行优化,可以减少生产过程中的浪费,提高生产 效率,降低生产成本。

物流优化案例

总结词

物流优化是利用数学模型对物流运输过程中的路线、时间和 成本进行合理规划,以提高物流效率和降低物流成本。

线性规划

线性规划是数学优化技术中的一 种,它通过找到一组变量的最优 组合,使得一个线性目标函数达

到最大或最小值。

线性规划问题通常表示为在一组 线性不等式约束下最大化或最小

化一个线性目标函数。

线性规划问题可以通过使用单纯 形法、对偶理论等算法进行求解。

非线性规划

非线性规划是数学优化技术中的一种, 它通过找到一组变量的最优组合,使 得一个非线性目标函数达到最大或最 小值。

04

优化算法的进展

遗传算法

1

遗传算法是一种模拟生物进化过程的优化算法, 通过选择、交叉和变异等操作,寻找问题的最优 解。

2

遗传算法适用于解决大规模、多变量和非线性优 化问题,尤其在组合优化、机器学习、数据挖掘 等领域有广泛应用。

3

最优化原理知识点

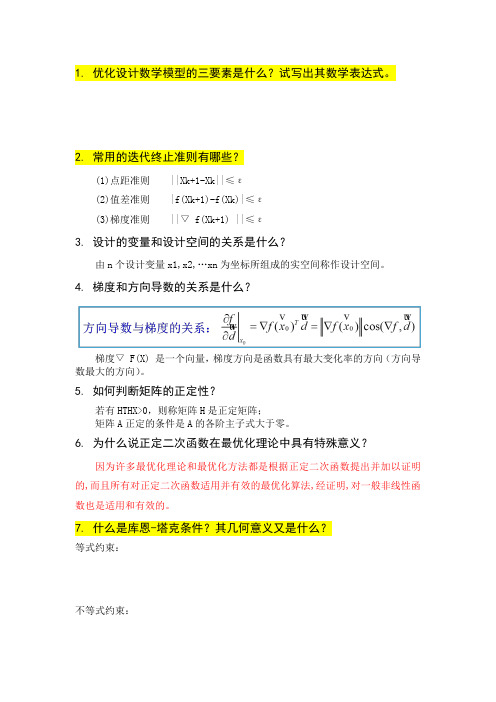

1.优化设计数学模型的三要素是什么?试写出其数学表达式。

2.常用的迭代终止准则有哪些?(1)点距准则 ||Xk+1-Xk||≤ε(2)值差准则 |f(Xk+1)-f(Xk)|≤ε(3)梯度准则 ||▽ f(Xk+1) ||≤ε3.设计的变量和设计空间的关系是什么?由n个设计变量x1,x2,…xn为坐标所组成的实空间称作设计空间。

4.梯度和方向导数的关系是什么?梯度▽ F(X) 是一个向量,梯度方向是函数具有最大变化率的方向(方向导数最大的方向)。

5.如何判断矩阵的正定性?若有HTHX>0,则称矩阵H是正定矩阵;矩阵A正定的条件是A的各阶主子式大于零。

6.为什么说正定二次函数在最优化理论中具有特殊意义?因为许多最优化理论和最优化方法都是根据正定二次函数提出并加以证明的,而且所有对正定二次函数适用并有效的最优化算法,经证明,对一般非线性函数也是适用和有效的。

7.什么是库恩-塔克条件?其几何意义又是什么?等式约束:不等式约束:8.为什么二次插值法的收敛速度要比黄金分割法快?而在相同τ下的实际精度没有黄金分割法高?9.试写出梯度法(最速下降法)的迭代算法公式,并简要叙述该算法的特点。

公式:方法特点:1)初始点可任选,每次迭代计算量小,存储量少,程序简短。

即使从一个不好的初始点出发,开始的几步迭代,目标函数值下降很快,然后慢慢逼近局部极小点;2)任意相邻两点的搜索方向是正交的,它的迭代路径为绕道逼近极小点。

当迭代点接近极小点时,步长变得很小,越走越慢。

梯度法只具有线性收敛速度。

10.梯度法计算速度慢的原因是什么?为什么一些好的算法第一步迭代都以负梯度作为搜索方向?在迭代点向函数极小点靠近的过程,走的是曲折的路线,形成“之”字形的锯齿现象,而且越接近极小点锯齿越细。

11.牛顿方向如何得到?有何优点?12.共轭方向如何产生?有何优点?13.线性规划的基本解、基本可行解和最优解之间有什么关系?14.在解的转换中,如何保证目标函数值不仅下降,而且下降的最多?15.非线性约束最优化问题的求解方法有哪两类?各有什么特点?16.约束优化方法中的可行方向法产生可行方向应满足什么条件?试用文字描述并用公式表达。

优化设计的数学模型

—— —— —— —— —— —— ——

机械优化设计数学模型的一般形式: 机械优化设计数学模型的一般形式: 数学模型的一般形式 设 X =[x1,x2 ,…,xn]T ,x min. f(x) = f(x1, x2 ,…,xn ) ,x X∈Rn 不等式约束) (不等式约束) 1,2,…,m s.t. gu(x) ≤ 0 u = 1,2, ,m 等式约束) 1,2,…, hv(x) = 0 v = 1,2, , p< n (等式约束

* X 是极小点。 2) = (1,1,−

x1 =, 1

* 。

, x2 = 1

代入原函数,得函数的极小 x = −2

3

f (X ) = 0

例2-3 MATLAB 2-3 MATLAB实现,用M文件求函数的极值点: M

%例2-3 求函数的极值 syms x1 x2 x3 %定义函数f中的符号变量 f=2*x1^2+5*x2^2+x3^2+2*x2*x3+2*x1*x3-6*x2+3; %函数f的表达式 disp( '函数f的表达式:' ) pretty(simplify(f)); %按数学形式显示函数f latex(f); %符号表达式按LaTeX格式输 出 %计算函数的1阶偏导数

解:在MATLAB命令窗口输入主函数

syms t f=t^4-t^2-2*t+5; [x1,x2]=minJT(f,0,0.1)

第3章 一维搜索方法与MATLAB实现

各阶主子式的值为

a11 = 4 > 0

a11 a12

a12 4 0 = = 40 > 0 a22 0 10

a11 a12 a21 a22 a31 a32

3-优化设计的数学模型

D

d

为了简化目标函数,可以省略空心轴截

面面积的表达式中的常数,用一个与空

心轴截面面积等价的定量指标来建立目

标函数

min

f ( X ) x12

x

2 2

确定约束条件

g1(X ) x2 0

内径为正值

g2 ( X ) x1 x2 0

外径大于内径

g

3

(

X)Biblioteka 16 Mx1 x14 x24

0

g4

0.7E

x1 x2 2x1

1.5

16 Mx1

x14

x

4 2

0

扭转强度条件 扭皱稳定条件

这是一个有四个约束条件的二维非线性规划问题。

优化设计建模小结

优化设计的数学模型是优化设计问题的 数学表达形式,它反映了优化设计问题 中各个主要因素之间的内在联系。因此, 工程技术人员运用掌握专业技术理论和 数学知识,正确地从实际工程优化设计 问题中抽象出数学模型,是进行工程优 化设计的关键,也是优化设计必须解决 的首要问题。

根据材料力学,扭转轴的最大工作剪切应力

max

16 MD (D4 d

4

)

扭转轴的扭皱稳定临界剪应力

b

0.7E

Dd 2D

1.5

式中,E为材料弹性模量 ,d 与 D是轴的内径与外径。

确定设计变量和目标函数

将与空心轴截面面积直接相关的外径 D 和内径 d 为作为设计变量,即

X

x1

x2

教材习题1 提示

简支梁危险截面的弯曲应力和抗弯截面模量 的表达式分别为

Pl

22

W

W bh2 6

简支梁支承中点的最大挠度和惯性矩的表达

优化设计

若优化的目标可能不止一个,例如对于齿轮传 动问题,要求齿轮在重量最低的前提下实现功率 最大,这就涉及多目标优化的问题。多目标优化 要比单目标优化复杂得多,可以采用多目标优化 方法进行计算处理,也可以将一些不重要的目标 转化为约束条件,使之成为单目标优化来处理, 会大大提高求解效率。 (4)合适的优化计算方法的选择 当数学模型建立之后,应选择合适的优化方法 进行计算求解。目前,优化设计技术已经较为成 熟,有很多现成的优化算法,如下表:

(3)设计约束与可行域

优化设计不仅要使所选择方案的设计指 标达到最佳值,同时还必须满足一些附加的 设计条件,这些附加设计条件都构成对设计 变量取值的限制,在优化设计中被称之为设 计约束。 设计约束的表现形式有两种:一种是 不等式约束;另一种是等式约束。

Hale Waihona Puke 不等式约束形式为:g (x)≤0 或 g (x)≥0

每一个设计问题,都有一个或多个设计 中所追求的目标,它们可以用实际变量的函 数来表示。被称之为目标函数。目标函数是 评价工程设计优化性能的准则性函数,又称 评价函数。可表示为

F(X)=F(x1,x2,…,xn)T 式中,X=(x1,x2,…,xn)为设计变量。

在工程设计中,所追求的目标可能是多种 多样。当目标函数只包含一项设计指标时,被称 为单目标优化;当目标函数包含多项设计指标时, 称之为多目标优化。单目标优化设计,由于指标 单一,易于评价设计方案的优劣,求解过程比较 简单明确;而多目标优化则比较复杂,多个指标 往往构成矛盾,很难或者不可能同时达到极小值。 求解多目标优化问题,较为简单的方法是将一些 优化目标转化为约束函数,或采用线性加权的形 式,使之成为单一目标,即:

在设计这根主轴时,有两个重要因素需要 考虑。一是主轴的自重;一是主轴伸出端c点 的挠度。 对于普通机床,不要求过高的加工精度, 对机床主轴的优化设计,以选取主轴的自重 最轻为目标,外伸端的挠度为约束条件。 当主轴的材料选定时,其设计方案由四个 设计变量决定。孔径d、外径D、跨距l及外伸 端长度a。由于机床主轴内孔用于通过待加工 的棒料,其大小由机床型号决定。不作为设 计变量。故设计变量取为

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第2章 优化设计的数学模型及基本要素Chapter 2 Mathematical Modeling for Optimization2-1 数学模型的建立 (mathematical modeling)建立数学模型,就是把实际问题按照一定的格式转换成数学表达式的过程。

数学模型建立的合适、正确与否,直接影响到优化设计的最终结果。

建立数学模型,通常是根据设计要求,应用相关基础和专业知识,建立若干个相应的数学表达式。

如机械结构的优化设计,主要是根据力学、机械设计基础等专业基础知识及机械设备等专业知识来建立数学模型的。

当然,要建立能够反映客观实际的、比较准确的数学模型并非容易之事。

数学模型建的过于复杂,涉及的因素太多,数学求解时可能会遇到困难;而建的太简单,又不接近实际情况,解出来也无多大意义。

因此,建立数学模型的原则:抓主要矛盾,尽量使问题合理简化。

Principle :The problem is simplified as much as possible.由于设计对象千变万化,即使对同一个问题,由于看问题的角度不同,数学模型建的可能也不一样。

建立数学模型不可能遵循一个不变的规则,本课也不准备把大量的时间花在数学模型的建立上。

仅想以几个例子来演示一下数学模型的建立过程,使学生从中得到一些启发。

Exp. 2-1例2-1 用宽度为cm 24,长度cm 100的薄铁皮做成cm 100长的梯形槽,确定折边的尺寸x 和折角θ(如图 2-1所示),使槽的容积最大。

解: 由于槽的长度就是板的长度,槽的梯形截面积最大就意味着其容积最大。

因此,该问题就由,求体积最大变成求截面积最大。

槽的梯形截面积为: 图 2-1⨯=21S 高 ⨯(上底边+下底边) 其中,上底边=x 224-;下底边=θcos 2224x x +-;高=θsin x 定义:该优化设计问题的目标函数是槽的梯形截面积S ,设计变量为θ,x 。

问题可以简单地归结为:选择适当的设计变量θ,x ,在一定的限制条件下,使目标函数S 达到最大,限制条件为: 120,20<<<<x πθExp. 2-2例2-2 如图 2-2所示是一根简化了的机床主轴。

在设计这根轴时,有二个重要因素需要考虑,主轴的重量和外伸端的扰度。

对于加工精度要求不高的普通机车而言,以选取主轴重量最轻为优化设计的目标,外伸端的扰度可以作为限制条件来考虑。

图 2-2解: 当主轴的材料选定后,其重量仅与四个量有关。

轴的内经d ,外经D ,支撑间的跨距l 及外伸端a 。

由于机床主轴的内孔是用来通过待加工的棒料,其大小由机床型号决定,不能选作设计变量。

因此,该问题的设计变量取 a D l ,,;目标函数,即主轴的重量为))((4122d D a l f -+=πρ ;主轴的限制条件,取它的刚度条件,即外伸端的扰度小于某一规定值 }[y y c ≤及尺寸。

在外力F 作用下,外伸端的扰度为EJa l Fa y c 3}(2+= 其中,)(6444d D J -=π。

因此,主轴的刚度约束为][3}(2y EJ a l Fa ≤+。

它的尺寸约束为101010,,a a a D D D l l l ≤≤≤≤≤≤。

Exp. 2-3 (p8)例2-3 如图 2-3所示,钢梁C 的一端与刚性支撑B 焊接在一起,另一端承受作用力6000N 。

最优的设计钢梁尺寸,使梁的重量最轻。

图 2-3解: 钢梁包括梁本身及焊缝,选择独立的设计变量为尺寸,,h l t 和b ,并给定长度 1.4L m =。

用{}{}1234T TX x x x x h l t b ==表示设计变量。

钢梁的总重量,即目标函数为 c w V V V =+其中,C V -- 梁C 的体积,立方英寸;W V -- 焊缝的体积,立方英寸。

从图上看,它们的体积分别是()C V tb L l =+2212()2W V h l h l ==所以,总重量为 2()V tb L l h l =++ → 234212()()f X x x L x x x =++对于焊接钢梁的限制条件有(1)焊接应力 ()X τ焊接应力由二部分组成,()'''X τττ=+,其中,'''MR J ττ= M --F 产生的扭矩,2[(/2)]M F L x =+;J -- 极惯性矩,222311220.707[()122x x x J x x ⎧⎫+=+⎨⎬⎩⎭; 1222231[]42x x x R ⎧⎫+=+⎨⎬⎩⎭(2)弯曲应力()X σ最大的弯曲应力为 2436()FL X x x σ= (3)失稳临界载荷 ()C P X当 34/t b x x = 值变大,即梁变薄时,会出现失稳的趋势。

对于矩形梁,失稳临界载荷近似地表示成()C P X 其中,E -- 杨氏模量;334112I x x =;33413Gx x α=,G -- 剪切模量 (4)梁的变形()X δ假定钢梁是长L 的简支梁,其变形是 33344()FL X Ex x δ=上面四种约束,加上尺寸约束表示如下 1234142536718()()0()()0()0()0()0()()0()0.1250()0.25()0d d c g X X g X X g X x x g X x g X x g X P X F g X x g X X ττσσδ=-≥=-≥=-≥=≥=≥=-≥=-≥=-≥Exp. 2-4例2-4 某工厂生产B A ,二种产品。

产品A 每件需用材料kg 9,3个工时和h kw .4电,产值为60元;产品B 每件需用材料kg 4,10个工时和h kw .5电,产值为120元;若每天可提供材料kg 300,300个工时和h kw .200电,问每天生产B A ,产品各多少件,获得的总产值才能最大?解: 这是一个生产计划的优化问题。

假设每天生产A 产品1x 件,B 产品2x 件,在材料、工时和电力供应量的限制下,求21,x x 的值,使总产值最大。

该优化问题的设计变量为 1x 和2x ;目标函数为 m ax 1206021→+=x x f满足限制条件 材料 3604921≤+x x工时 30010321≤+x x电力 2005421≤+x x2-2 数学模型的三要素及一般形式无论什么样的优化设计问题,尽管其物理概念不同,但数学模型一般均由设计变量、目标函数和约束条件组成,称其为三要素。

2-2-1 设计变量 (Design Variable )1) 设计变量在机械设计中,一个零件、部件或是一台设备的设计方案,通常是由一组基本参数来 确定和表示的。

在设计中,选择哪些参数表示一个设计方案,需要根据各种设计问题的性质来定。

有的可以用几何参数,如零件的外形尺寸、截面尺寸、机构的运动学尺寸等;有的可用某些物理量,如构件的重量、惯性距、频率、力和力矩等;还有的可用一些代表工作性能的导出量,如应力、扰度、冲击系数等。

总之,这些基本参数是对设计指标性能好坏有直接影响的量。

在设计中,有些基本参数可以根据设计要求事先给定,称为设计常数,如弹模、许用应力等材料特性等。

而有些则需要通过在设计过程中进行调整、优选来定,如尺寸等。

对于需要优选的参数,在设计过程中均把它们看作是变化的量,称为设计变量。

应注意,设计变量一定是独立参数(Variables must be independent ),任何导出量不能作为设计变量(如式21z z i =中只能取三个量中的二个作为设计变量)。

设计变量有连续变量和离散变量二种形式(Continuous & Dispersive Variable )。

大多数机械优化设计中的设计变量都是连续变量,可以用常规的优化算法来求解。

而对于像齿轮的齿数、模数、钢板的厚度等只能在一定的数集里取值的离散变量的优化设计问题,则需用特殊的优化算法。

2) 设计变量的表示对于一个优化问题,设计变量的个数则称为该问题的维数(Dimension ),用一数组X 或向量表示:(n-dimensional vectors ){}T n n x x x x x x X 2121=⎪⎪⎭⎪⎪⎬⎫⎪⎪⎩⎪⎪⎨⎧=以n 个设计变量为坐标轴张成的实空间称为设计空间 (Design Space ),用nR 表示。

设计空间中的每一个点都对应着一个设计方案。

二个设计变量(2=n )对应的设计空间是一个平面(plan ),三个设计变量(3=n )对应的设计空间是一个三维立体空间(space )(如图 2-4所示),图 2-4当维数大于三时(3>n ),设计空间就无法用图来表示,称为超越空间(transcend space )。

3) 设计变量的选取设计空间的维数表示设计的自由度数。

设计变量越多,设计自由度就越大,可供选择 的方案就越多,容易得到比较理性的结果。

但随着设计变量数目的增多,必然会使问题复杂化,给寻优带来更大的困难。

因此,在满足基本设计要求的前提下,应尽量减少设计变量的个数,把对目标函数影响较大的那些参数选作设计变量。

但也应注意实用性,如为了选择一种最合适的材料,将材料的某些性能取为设计变量,但这样求得的最优值,从材料供应方面往往难以实现(The variables are chosen as a few as possible )。

2-2-2 目标函数 (Objective Function )1)目标函数的表示在优化设计中用于评价设计方案好坏的衡量标准(Criterion ),称为目标函数或评价函数。

它是设计变量的函数,记作 )()(21n x x x f X f =。

在工程实际中,优化设计问题的目标函数有二种形式,目标函数的极小化或极大化,即 (Maximization & Minimization )min )(→X f 或 max )(→X f其实,目标函数)(X f 的极大化就等价于)(X f -的极小化,为了统一优化算法和程序,以后最优化均指目标函数的极小化。

建立目标函数是整个优化设计中的重要环节。

在机械设计中,目标函数主要根据设计准则来建立的。

对于机构的优化设计,这个准则可以是运动学或动力学的特性,如运动误差、振动特性等;对于另部件的设计,这个准则可以是重量、体积、效率等;对于产品设计,也可以将成本、价格、寿命等作为设计追求的目标。

2)单目标和多目标优化问题 (Single- or Multi- Objective Function )在优化设计中,数学模型中仅包含一项设计准则,即目标函数的称为单目标优化问题。

同时包含若干个设计准则的就是多目标优化问题。

一般来说,目标函数越多,对设计的评价就越周全,设计的综合效果就应该越好,但对问题的求解就会越复杂。